Изобретение относится к области кормопроизводства, а именно к способам производства высоковитаминной травяной муки из свежескошенных или провяленных трав на животноводческих фермах и комплексах.

Известен «Способ термообработки трав» (А.с. SU, №108456, A, F26B 3/06, F26B 17/04, 07.04.1984 г.), заключающийся в продувке движущихся на транспортере трав теплоносителем путем последовательного проведения стадий подвяливания, отлежки, окончательной досушки и охлаждения. Температура подвяливания равна 40-50°C, а окончательной досушки 40-100°C.

Недостатком этого способа является неудовлетворительная интенсивность процесса тепло-массообмена.

Известен «Способ сушки травяного растительного сырья» (А.с. SU, №158313, A1, А01F 25/08, 30.08 1990 г.), заключающийся в предварительной обработке - нагреве до 90°C влажным горячим воздухом с активным вентилированием в течение 22 часов до влажности 40%. Досушивание до конечной влажности 16% осуществлялось путем высокотемпературной сушки в агрегате ABM-0,65.

Недостаток способа - продолжительный и энергозатратный процесс сушки.

Известен способ искусственной сушки травы, реализованный в сушильный в агрегате пневмобарабанного типа ABM - 1,5A (И.В. Кулаковский, Ф.С. Кирпичников, Е.И. Резник. «Машины и оборудование для приготовления кормов», справочник, часть I, М.: Россельхозиздат, 1987, С. 104-106) - принят за прототип, включающий систему подачи топлива, вентилятор подачи воздуха, сушильный барабан, дробилку, циклоны.

Недостатками этого способа, кроме переизмельчения высушенной зеленой массы, также является неудобство в обслуживании агрегата из-за значительных габаритов сушильного барабана, что приводит к большим потерям теплоты через его поверхность, большой металлоемкости и энергоемкости.

Задача предлагаемого изобретения заключается в улучшении качества сушки любых видов травяного сырья, снижении энергоемкости и металлоемкости, исключении потерь теплоты в атмосферу.

Поставленная задача достигается тем, что в способе производства высоковитаминной травяной муки, включающем загрузку зеленой массы, сушку в сушильном барабане, дробление и выгрузку, новым является то, что зеленую массу предварительно разрыхляют в загрузочном устройстве, далее потоком сушильного агента загружают в винтообразный спиральный канал сушки неподвижного сушильного барабана, создавая ламинарный двухфазовый поток, который переводят в турбулентный при перемещении обрабатываемого материала в камеру переходного режима с последующей его сепарацией, а потери теплоты в атмосферу с наружной поверхности сушильного барабана и блока сепарации снижают покрытием их теплоизоляционным слоем.

Для достижения заданной влажности сухой массы на выходе, составляющей 10-12%, при температуре 58-70°C и температуре сушильного агента 90-130°C, высушиваемые зеленые корма проходят путь внутри барабана (туда и обратно) 30 м, при этом влажность зеленой массы в начале сушки составляет 85-70%, а температура сушильного агента - 500-1100°C (что оптимально для качественной сушки).

Предлагается перемещать обрабатываемый материал в стационарно установленном сушильном барабане по винтообразному спиральному каналу сушки внутри сушильного барабана, образованного внутренней поверхностью стенки сушильного барабана, наружной поверхностью центральной трубы, соосно расположенной внутри сушильного барабана, и спиральной навивкой, размещенной на центральной трубе, что уменьшает габариты сушильного барабана, тем самым упрощает его обслуживание и снижает энергозатраты при обеспечении заданных влажностных и температурных условиях.

При проходе зеленой массы с влажностью 85-70% по винтообразному спиральному каналу сушки при температуре сушильного агента 500-1100°C образуется ламинарный двухфазный поток и происходит тепло и влагообмен, сухие листья и соцветия, скорость витания которых ниже 3,5 м/с, выносятся из ламинарного потока сушильным агентом, постоянная скорость которого 4,92 м/с, поступают в камеру переходного режима, в которой ламинарный поток переходит в турбулентный и объемная концентрация двухфазного потока резко снижается, что способствует более свободному и полному выделению мелких частиц с последующим их перемещением на сепарацию.

Покрытие наружной поверхности сушильного барабана и блока сепарации теплоизоляционным слоем снижает тепловые потери, а следовательно, и энергоемкость.

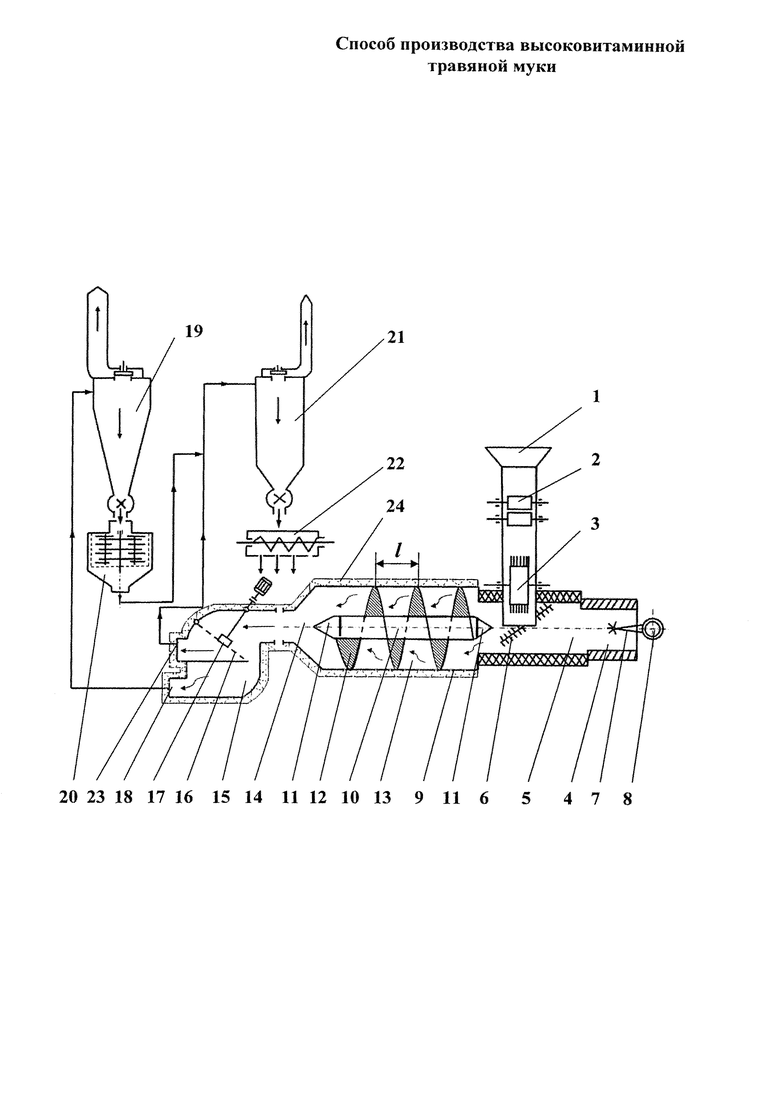

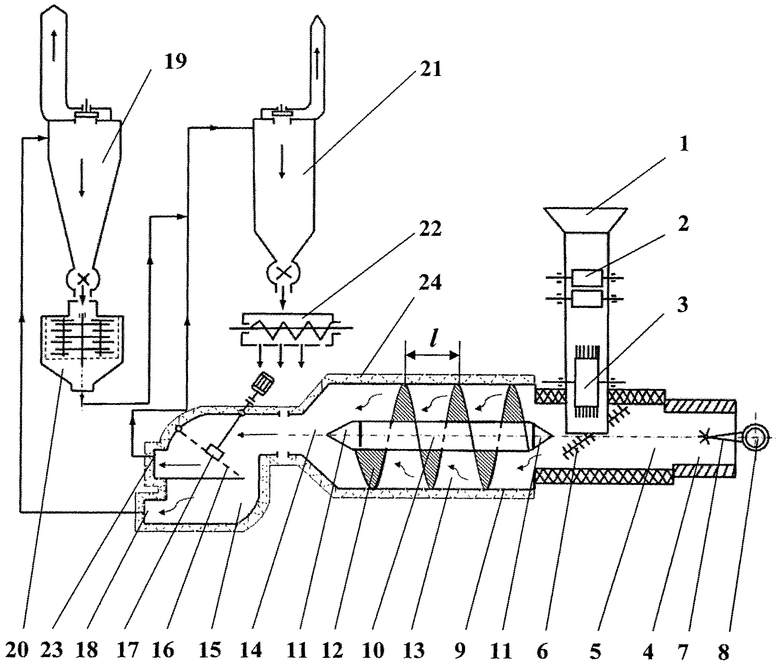

Сущность предлагаемого способа, реализованного в «Линия для производства высоковитаминной травяной муки», поясняется фигурой - схема линии для производства высоковитаминной травяной муки.

Линия для производства высоковитаминной травяной муки включает загрузочный транспортер 1 с плющилкой 2 и битером 3, камеру сгорания 4 и топку 5, распределитель зеленой массы 6, систему подачи жидкого топлива 7 и вентилятор подачи воздуха 8, которые сообщаются с сушильным барабаном 9, внутри которого соосно расположена центральная труба 10 с конусами 11 на концах, на наружной поверхности которой закреплена спиральная навивка 12, имеющая n витков с шагом между ними  и наружный диаметр, равный внутреннему диаметру сушильного барабана. Внутренняя поверхность стенки сушильного барабана 9, наружная поверхность центральной трубы 10 и спиральная навивка 12 образуют винтообразный спиральный канал сушки 13, занимающий 2/3 длины сушильного барабана, а оставшаяся 1/3, свободное пространство, является камерой переходного режима 14, сообщающейся с блоком сепарации 15, внутри которого размещена тканая сетка 16 и щеточный очиститель 17. Нижняя часть блока сепарации 15 отводящим патрубком 18 соединена с циклоном для крупной массы 19, молотковой дробилкой 20, с горизонтальным и вертикальным цилиндрическим решетом, имеющим максимальные просевающие способности (решето с максимальным живым сечением отверстий), циклоном для отвода сухой массы 21 и разгрузочным устройством 22. Верхняя часть блока сепарации 15 отводящим патрубком 23 также сообщена с циклоном для отвода сухой массы 21 и разгрузочным устройством 22. С целью снижения теплопотерь наружная поверхность сушильного барабана и камеры сепарации закрыты теплоизоляционным слоем 24.

и наружный диаметр, равный внутреннему диаметру сушильного барабана. Внутренняя поверхность стенки сушильного барабана 9, наружная поверхность центральной трубы 10 и спиральная навивка 12 образуют винтообразный спиральный канал сушки 13, занимающий 2/3 длины сушильного барабана, а оставшаяся 1/3, свободное пространство, является камерой переходного режима 14, сообщающейся с блоком сепарации 15, внутри которого размещена тканая сетка 16 и щеточный очиститель 17. Нижняя часть блока сепарации 15 отводящим патрубком 18 соединена с циклоном для крупной массы 19, молотковой дробилкой 20, с горизонтальным и вертикальным цилиндрическим решетом, имеющим максимальные просевающие способности (решето с максимальным живым сечением отверстий), циклоном для отвода сухой массы 21 и разгрузочным устройством 22. Верхняя часть блока сепарации 15 отводящим патрубком 23 также сообщена с циклоном для отвода сухой массы 21 и разгрузочным устройством 22. С целью снижения теплопотерь наружная поверхность сушильного барабана и камеры сепарации закрыты теплоизоляционным слоем 24.

Линия для производства высоковитаминной травяной муки работает в следующей последовательности. Вентилятор 8 нагнетает из окружающей среды воздух в камеру сгорания 4, где он по пути смешивается с распыленным топливом, поступающим из форсунки системы подачи жидкого топлива 7, в результате образуется рабочая смесь (сушильный агент), которая воспламеняется от электрозапальной горелки.

В топке 5 рабочая смесь дополнительно смешивается с воздухом, образуя теплоноситель с температурой 500-1100°C и поступает в сушильный барабан 9. Зеленая масса, измельченная в полевых условиях до длины частиц 10 мм, выгружается на лоток загрузочного транспортера 1, где она проходит плющилку 2, разрыхляясь (сминаясь) каждым кусочком, битером 3 загружается в топку 5, и распределителем зеленой массы 6 формируется псевдожиженный слой, который теплоносителем со скоростью 5 м/с задувается в винтообразный спиральный канал сушки 13, образуемый внутренней поверхностью стенки сушильного барабана 9, наружной поверхностью центральной трубы 10 и спиральной навивкой 12 и имеющий длину, равную 2/3 длины сушильного барабана. Конусы 11 центральной трубы 10 направляют рабочий поток как в винтообразный спиральный канал сушки 13, так и в выход из него, в камеру переходного режима 14.

В винтообразном спиральном канале сушки 13 образуется ламинарный двухфазный поток смеси сушильного агента и высушиваемой зеленой массы, которая перемещается со скоростью 4,92 м/с.

В сушильном барабане 9 обеспечивается избирательный принцип сушки: листья и соцветия имеют большую поверхность теплообмена, быстрее высыхают со скоростью витания 1,5…3,5 м/с и в ламинарным потоке, скорость которого 4,92 м/с, уносятся сушильным агентом, а более тяжелые стебли движутся медленнее и находятся в сушильном барабане до полного высыхания (Мухленов и др. Справочник. Расчет аппаратов кипящего слоя. Ленинград, Химия, 1986, стр. 214-255).

В оставшейся части сушильного барабана 9, равной 1/3 его длины, а именно в камере переходного режима 14 ламинарное течение переходит в турбулентное, этому способствует влияние вакуума от работы вентиляторов циклонов 19, 21, что интенсифицирует отделение мелких частиц из общего вороха. Мелкая часть вороха под давлением сушильного агента и вакуума от вентилятора циклона для отвода сухой массы 21 проходит через тканое сито 16, блока сепарации 15, чему также способствует щеточный очиститель 17 и через патрубок 23 по системе трубопроводов попадает в циклон для отвода сухой массы 21, где отделяется от влажного воздуха и ссыпается в разгрузочное устройство 22.

Крупная часть вороха из нижней части блока сепарации 15 через патрубок 18, систему трубопроводов отсасывается в циклон для крупной массы 19, где сухая масса отделяется от влажного воздуха и поступает в молотковую дробилку 20 с горизонтальным и вертикальным цилиндрическим решетом, имеющим максимальные просевающие способности (решето с максимальным живым сечением отверстий), для дальнейшего измельчения и далее по системе трубопроводов также попадает в циклон для отвода сухой массы 21 и ссыпается в разгрузочное устройство 22.

Теплоизоляционный слой 24 позволяет снизить потери тепла в атмосферу во время работы линии.

Таким образом, способ производства высоковитаминной травяной муки за счет использования физических законов перемещения потоков позволяет улучшить качество сушки любых видов травяного сырья, снизить энергоемкость и металлоемкость, а использование теплоизоляционного покрытия исключить потери теплоты в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОВИТАМИННОЙ ТРАВЯНОЙ МУКИ | 2016 |

|

RU2622219C1 |

| Способ производства высоковитаминной травяной муки | 2016 |

|

RU2634463C2 |

| Агрегат для производства высоковитаминной травяной муки | 2016 |

|

RU2622218C1 |

| Способ приготовления муки из морской капусты | 2017 |

|

RU2647898C1 |

| СУШИЛЬНО-ИЗМЕЛЬЧИТЕЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2453373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИТАМИННОЙ КОРМОВОЙ ДОБАВКИ ИЗ ЗЕЛЕННЫХ РАСТЕНИЙ | 2004 |

|

RU2266018C1 |

| Способ производства гранулированных кормов | 1988 |

|

SU1549522A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕЛКОВО-ВИТАМИННОГО КОНЦЕНТРАТА ИЗ ЗЕЛЕНЫХ РАСТЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ПРИГОТОВЛЕНИЯ | 1991 |

|

RU2077221C1 |

| Способ получения муки из морской капусты | 2017 |

|

RU2646610C1 |

| Способ производства прессованных кормов из зеленых растений | 1986 |

|

SU1384308A1 |

Изобретение относится к области кормопроизводства, а именно к способам производства высоковитаминной травяной муки из свежескошенных или провяленных трав на животноводческих фермах и комплексах. Способ производства высоковитаминной травяной муки включает загрузку зеленой массы, сушку в сушильном барабане, дробление и выгрузку. Зеленую массу предварительно разрыхляют в загрузочном устройстве, далее потоком сушильного агента загружают в винтообразный спиральный канал сушки неподвижного сушильного барабана, создавая ламинарный двухфазовый поток, который переводят в турбулентный при перемещении обрабатываемого материала в камеру переходного режима с последующей его сепарацией. Потери теплоты в атмосферу с наружной поверхности сушильного барабана и блока сепарации снижают покрытием их теплоизоляционным слоем. Использование способа позволяет улучшить качество сушки любых видов травяного сырья, снизить энергоемкость и металлоемкость. 1 ил.

Способ производства высоковитаминной травяной муки, включающий загрузку зеленой массы, сушку в сушильном барабане, дробление и выгрузку, отличающийся тем, что зеленую массу предварительно разрыхляют в загрузочном устройстве, далее потоком сушильного агента загружают в винтообразный спиральный канал сушки неподвижного сушильного барабана, создавая ламинарный двухфазовый поток, который переводят в турбулентный при перемещении обрабатываемого материала в камеру переходного режима с последующей его сепарацией, а потери теплоты в атмосферу с наружной поверхности сушильного барабана и блока сепарации снижают покрытием их теплоизоляционным слоем.

| СПОСОБ ПРОИЗВОДСТВА ПОЛНОРАЦИОННЫХ ЭКСТРУДИРОВАННЫХ КОМБИКОРМОВ С НАЧИНКОЙ | 2007 |

|

RU2338388C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРМОВОЙ ДОБАВКИ ДЛЯ ПРОДУКТИВНЫХ ЖИВОТНЫХ | 2011 |

|

RU2497373C2 |

| СПОСОБ ЗАГОТОВКИ КОРМА | 1999 |

|

RU2218809C2 |

| US 9113645 B2, 25.08.2015.. | |||

Авторы

Даты

2017-06-13—Публикация

2016-05-19—Подача