Изобретение относится к области регулирования авиационных газотурбинных двигателей (ГТД) и может быть использовано в их системах топливопитания для снижения подогрева топлива, подаваемого на форсунки основной (ОКС) и/или форсажной (ФКС) камер сгорания на режимах глубокого дросселирования.

При создании и эксплуатации авиационных ГТД нового поколения необходимо решать ряд научно-технических задач, в том числе, связанных с созданием более совершенных систем их топливопитания, оснащенных высокооборотными насосными агрегатами высокого давления с широким диапазоном регулирования. Одной из проблем таких систем является необходимость уменьшения температуры топлива, подаваемого на форсунки ОКС и/или ФКС, особенно на режимах глубокого дросселирования двигателя.

В настоящее время проблема уменьшения подогрева топлива решается за счет использования в топливных системах центробежных насосов переменной производительности, регулирования температуры прокачиваемого топлива, через которые осуществляют изменение числа оборотов центробежного колеса насоса. Исследования показали, что подогрев топлива в центробежном насосе за счет регулирования числа оборотов его центробежного колеса можно снизить приблизительно в 2 раза. Существенным недостатком в данном случае является необходимость использования привода насоса с переменным числом оборотов. При использовании в качестве привода насоса гидротурбины, более чем в 1,5 раза увеличивается максимальная потребляемая мощность на приводном валу насоса и вес насосного агрегата. Также необходимо наличие узла управления гидротурбиной. Избыточная мощность на валу насоса, используемая для привода гидротурбины, приводит к дополнительному подогреву топлива в топливной системе, что уменьшает эффект снижения подогрева топлива в центробежном насосе с переменным числом оборотов привода.

Типичным примером, в котором предпринята попытка решения данной проблемы, является система подачи топлива в ОКС и ФКС ГТД, содержащая насос высокого давления (шестеренчатый, плунжерный и пр.) с электроприводом и двухступенчатый центробежный насос высокого давления с механическим приводом от коробки приводов агрегатов двигателя. Система содержит также подкачивающий насос низкого давления, установленный в магистрали топливоподачи, вход которого связан с топливным баком, а выход - с входами насоса высокого давления и центробежного насоса. Насос низкого давления приводится в работу от коробки приводов, которая, в свою очередь, приводится в работу от ротора компрессора высокого давления ГТД. Система также содержит двухпозиционное устройство подключения насосов к ОКС и к ФКС. Оно подключает выходы насосов к дозаторам ОКС и ФКС посредством системы управления, которая электрически связана с электроприводом насоса высокого давления, двухпозиционным устройством и дозаторами.

Данная система управления реализует способ управления насосами по суммарному расходу топлива в двигатель. Насосы работают в разных диапазонах по величине расхода так, что степень дросселирования расхода в каждом диапазоне не превышает 10. На режимах, с величиной суммарного расхода менее заданного значения, система управления переключает устройство переключения в позицию, при которой включается электропривод и подключает выход насоса высокого давления к дозаторам ОКС и ФКС, а на других режимах - с расходом топлива больше заданного значения - в другую позицию, при которой открывается вход в двухступенчатый центробежный насос и выход за первой его ступенью подключается к дозаторам подачи топлива в ФКС, а выход за второй ступенью - к дозаторам ОКС. Электропривод насоса высокого давления работает в режиме поддержания перепада давлений на насосе. Величина перепада задается таким образом, чтобы давление за данным насосом было достаточным для функционирования дозаторов топлива. При изменении системой управления заданного расхода топлива, для изменения режима работы ГТД величина заданного перепада может изменяться. Это позволяет оптимизировать режим работы электропривода по мощности и снизить подогрев топлива в насосе высокого давления.

Особенностью системы является использование двухступенчатого центробежного насоса с механическим приводом, выход первой ступени которого подсоединяется к входу дозаторов ФКС и к входу второй ступени насоса, выход которой подсоединяется к входу дозаторов ОКС. Такое управление насосом позволяет снизить величину потребляемой мощности и уменьшить подогрев топлива.

Описанная выше система реализует следующий способ управления подачей топлива. В процессе работы системы при работающем двигателе топливо из бака посредством подкачивающего насоса подают на вход насоса высокого давления и центробежного насоса. При величине суммарного расхода топлива в двигатель менее заданного значения, например, при запуске двигателя, система управления, управляя устройством переключения, переводит его в позицию, при которой к дозаторам ОКС и ФКС подключается выход насоса высокого давления, а выход центробежного насоса перекрывается. Тем самым обеспечивается подача топлива насосом высокого давления при постоянном заданном перепаде давлений на нем. При переходе двигателя на основной и форсажный режимы, с расходом топлива больше заданного значения, система управления переводит переключающее устройство в другую позицию, соединяя выход центробежного насоса с дозаторами ОКС и ФКС и отключая от дозаторов насос высокого давления, в результате чего центробежный насос подает топливо в камеры сгорания при давлении на входе в дозаторы, достаточном для функционирования дозаторов топлива (см. патент РФ №2507406, кл. F02C 7/22, 2014 г.).

В результате анализа известной системы и реализуемого системой способа необходимо отметить, что реализуемый данной системой принцип управления, при котором на основных режимах для подачи топлива в дозаторы используется один насос, обеспечивающий оптимальный расход топлива, а на режимах дросселирования другой - требует введения в систему топливопитания дополнительного количества качающих узлов, что значительно усложняет конструкцию системы, требует для управления системой переключения дополнительных устройств - блока переключений, что увеличивает общий вес и снижает надежность системы топливопитания. Также как у аналога, при малых расходах топлива в двигатель (запуск, малый газ, дроссельные нефорсированные и высотные форсированные режимы) подачу топлива в ОКС и ФКС обеспечивает насос высокого давления, а регулируемый центробежный насос на всех остальных режимах. Подогрев топлива в данной топливной системе напрямую зависит от количества качающих узлов определенной производительности и давления, которое выбирается для обеспечения всего диапазона изменения расхода двигателя от малого газа до максимального форсажа. Чем больше количество насосов, тем уже диапазон регулирования расхода, приходящийся на один качающий узел, а следовательно, и подогрев топлива в насосе и в системе топливопитания в целом.

Проблема регулирования подачи топлива в ОКС и ФКС и при этом снижения подогрева топлив, также решается изменением конструктивных параметров качающих узлов центробежных насосов в процессе их работы, за счет чего обеспечивается регулирование подачи и напора топлива таким образом, что снижается его подогрев.

Известен способ регулирования подачи топлива в ФКС ГТД путем формирования сигнала потребного расхода форсажного топлива, пропорционального углу установки рычага управления двигателем, давлению воздуха за компрессором и температуре воздуха на входе в двигатель, перемещения дозирующей иглы пропорционально сформированному сигналу и изменения производительности центробежного насоса форсажного топлива, причем с целью снижения подогрева топлива в системе подачи топлива, дополнительно измеряют величину фактического расхода топлива, формируют сигнал рассогласования между потребным и фактическим расходами топлива, а производительность насоса изменяют пропорционально сформированному сигналу, причем дополнительно измеряют температуру топлива на входе и выходе из насоса, определяют разность измеренных температур, формируют сигнал превышения указанной разности заданной величины и корректируют производительность насоса пропорционально сформированному сигналу, при этом производительность насоса корректируют путем изменения высоты лопаток (см. авторское свидетельство СССР №1126034, кл. F02C 9/26, 2004 г. ) - наиболее близкий аналог.

В результате анализа известного способа необходимо отметить, что для его реализации используют центробежный насос, регулирование подогрева топлива в котором осуществляют изменением производительности насоса, что не всегда оправдано, так как решение проблемы подогрева топлива в насосе может привести к тому, что к форсункам будет подводиться топливо не в оптимальном количестве. Кроме того, регулирование производительности насоса применением выдвижных рабочих лопаток чрезвычайно сложно конструктивно и снижает надежность конструкции. Поэтому до настоящего времени насосы с регулируемыми лопатками рабочего колеса не получили распространения. Сложность конструктивного выполнения такого рабочего колеса и управление им несравнимы с эффектом снижения подогрева топлива в насосе. Все это снижает эффективность подогрева топлива.

Техническим результатом настоящего изобретения является повышение эффективности снижения подогрева топлива в топливной системе ГТД на режимах глубокого дросселирования за счет регулирования топливного центробежного насоса таким образом, что при постоянных числах оборотов его рабочего колеса, он обеспечивает снижение подогрева топлива на режимах глубокого дросселирования, а на максимальном режиме - необходимое для системы топливопитания двигателя давление за центробежным насосом, а также допустимый отбор мощности от ГТД.

Указанный технический результат обеспечивается тем, что в способе снижения подогрева топлива в топливной системе газотурбинного двигателя, согласно которому снижение подогрева топлива осуществляют путем регулирования параметров центробежного насоса топливной системы, новым является то, что в качестве регулируемых параметров центробежного насоса используют число оборотов рабочего колеса насоса и положение максимального КПД насоса на оси расхода напорной характеристики насоса, причем при переходе работы насоса на режимы глубокого дросселирования, для снижения подогрева топлива, оставляя постоянным число оборотов рабочего колеса насоса, изменяют характеристику отвода топлива от рабочего колеса, которую осуществляет смещением максимального КПД насоса в область минимальных расходов топлива за счет регулирования проходного сечения горла отвода топлива от рабочего колеса насоса.

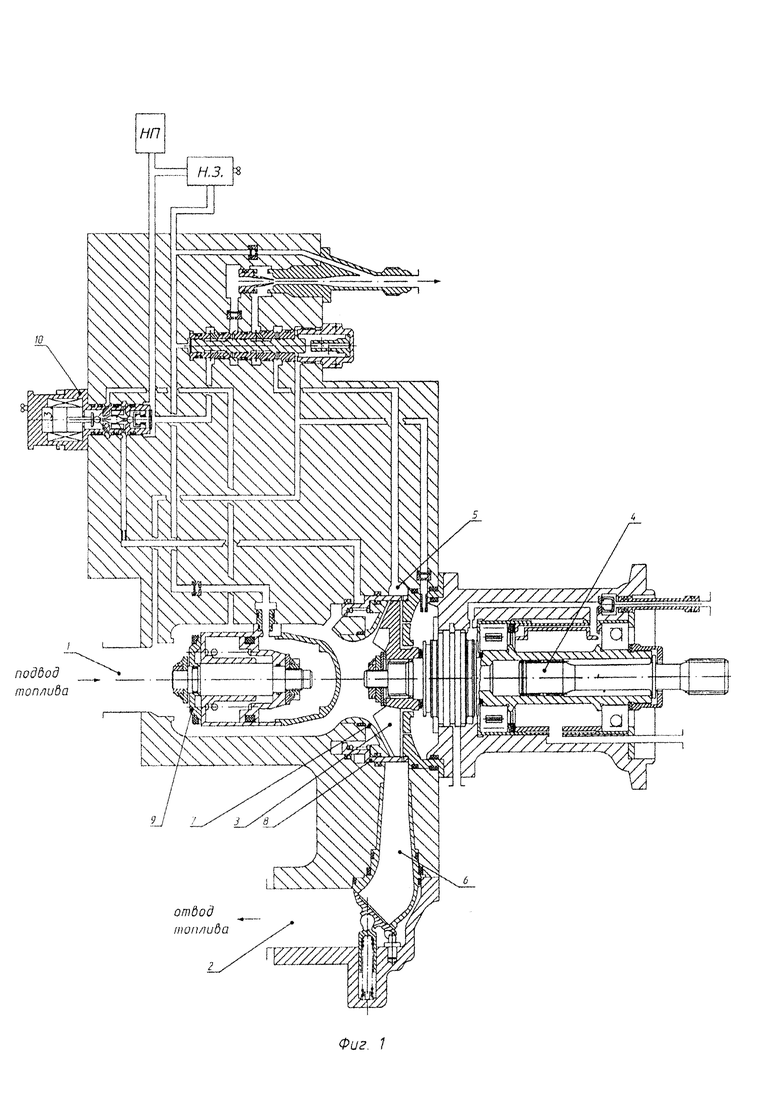

Сущность заявленного изобретения поясняется чертежами, на которых:

- на фиг. 1 - центробежный насос системы топливопитания, обеспечивающей реализацию заявленного способа;

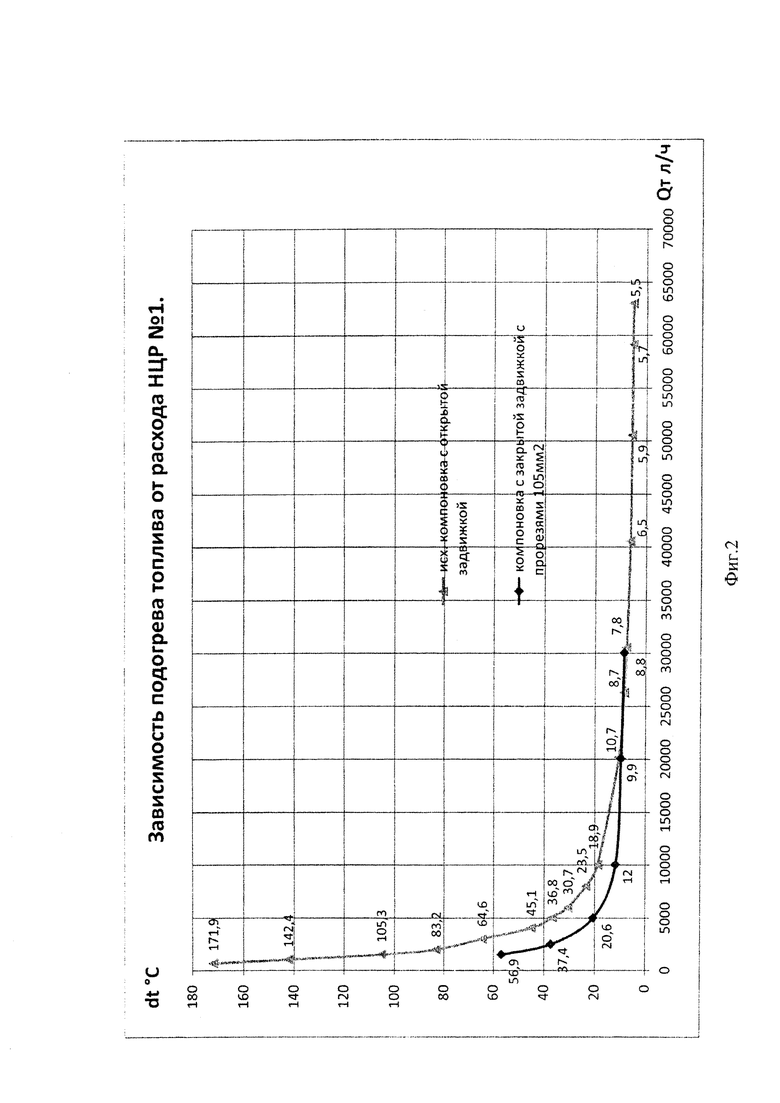

- на фиг. 2 - графики подогрева топлива при работе стандартной системы топливопитания во всем диапазоне изменения расхода топлива через насос центробежный регулируемый (НЦР) и максимальных оборотах насоса (n=27400 об/мин) и системы, осуществляющей при работе заявленный способ;

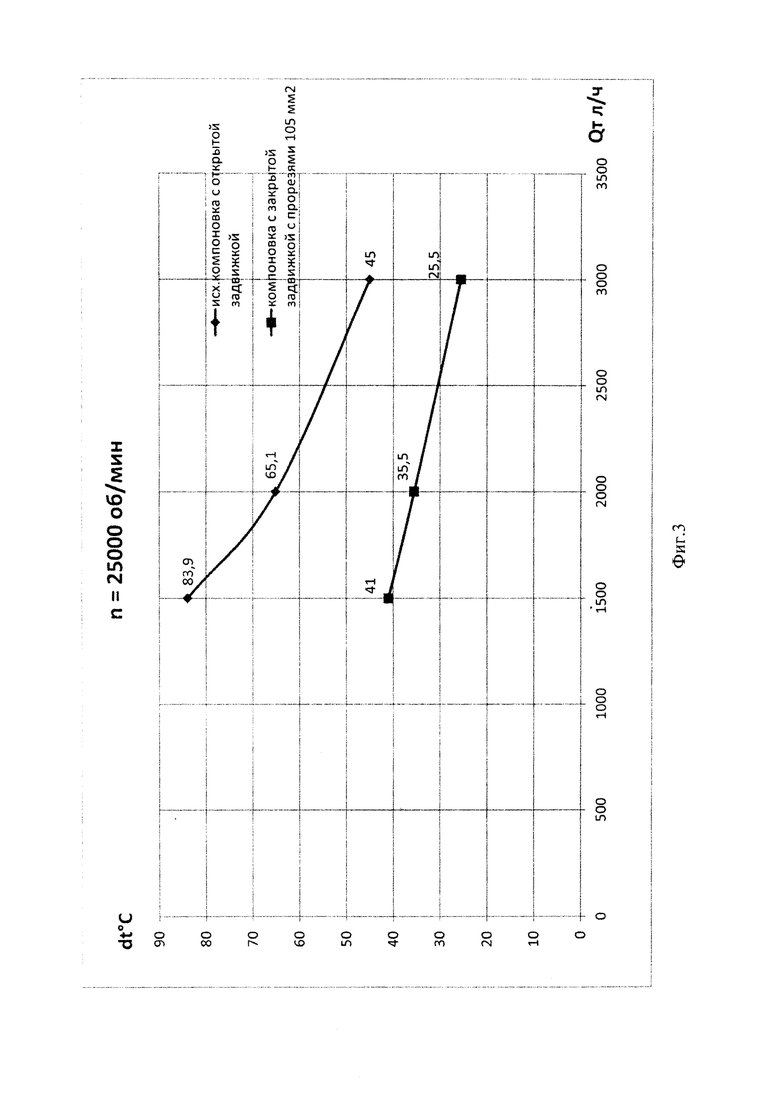

- на фиг. 3 - графики подогрева топлива при оборотах насоса n=25000 oб/мин=const и степени дросселирования от 20 до 40 раз для стандартной системы топливопитания и системы, осуществляющей при работе заявленный способ;

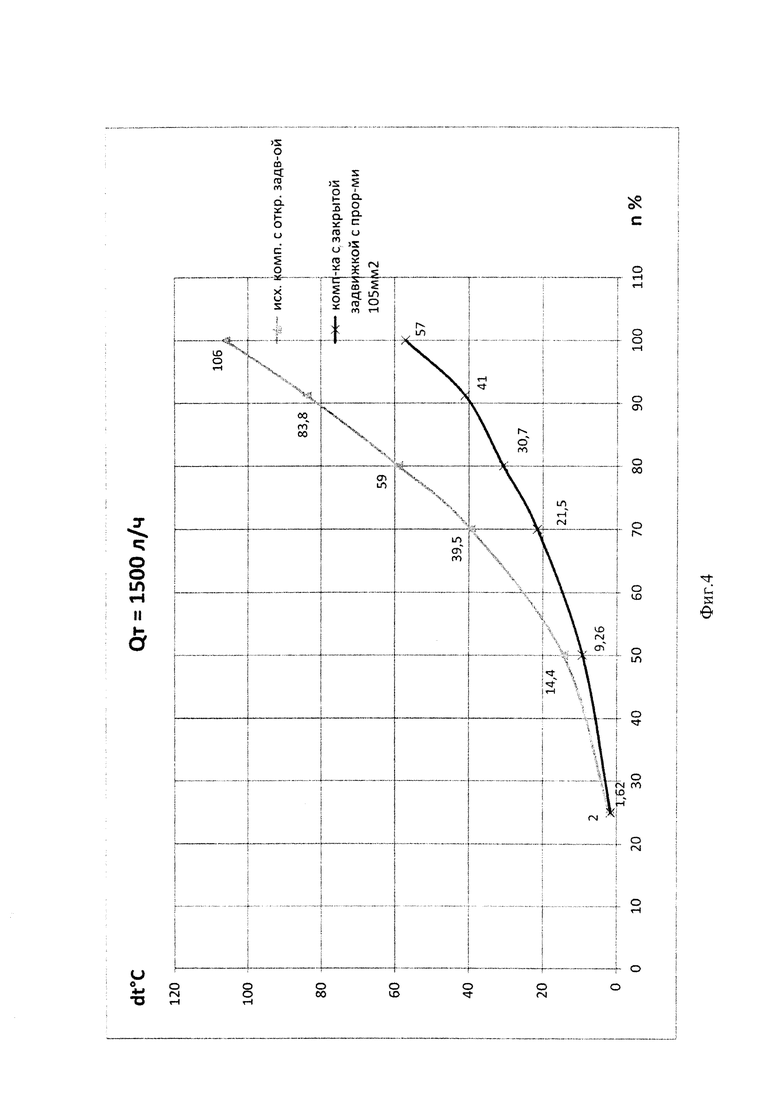

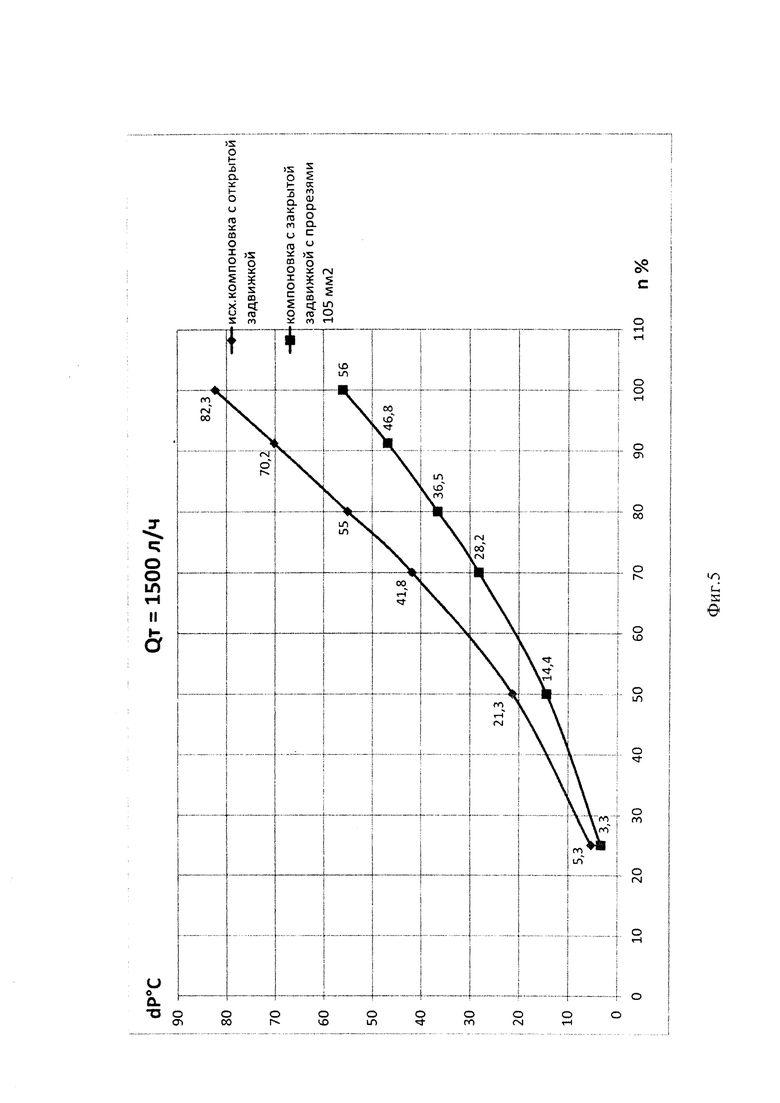

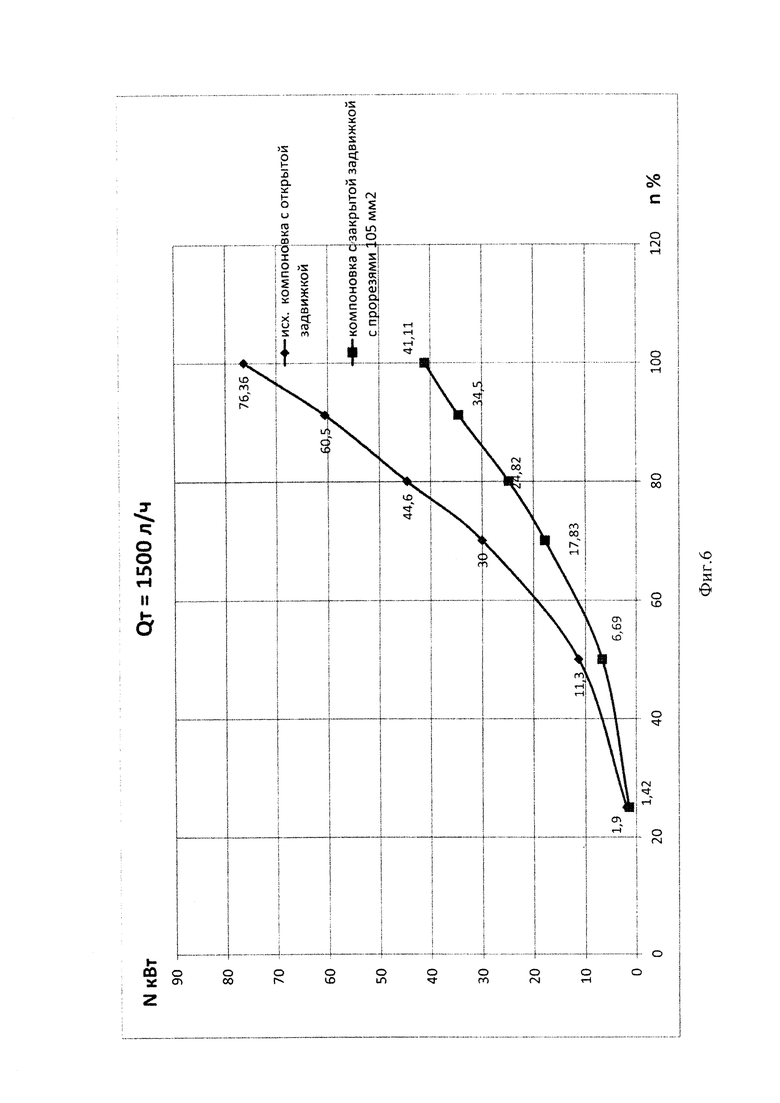

- на фиг. 4, 5, 6 - сравнительные графики изменения подогрева топлива, перепада давления и потребляемой насосом мощности от числа оборотов стандартного насосного агрегата и насосного агрегата, используемого в системе для реализации способа, при степени дросселирования расхода, равной 40.

Для реализации заявленного способа может быть использована система топливопитания, раскрытая в патенте РФ №2507406, а в качестве насосного агрегата системы - центробежный насос, представленный на фиг. 1.

Центробежный насос, входящий в систему топливопитания, посредством которой может быть реализован заявленный способ, содержит корпус (позицией не обозначен) с входным 1 и выходным 2 каналами. В корпусе насоса имеется связанная с входным каналом 1 рабочая полость, в которой размещено с возможностью вращения рабочее колесо 3, скрепленное с приводной рессорой 4, кинематически связанной с коробкой приводов ГТД.

В полости корпуса по периферии рабочего колеса 3 выполнен кольцевой сборник 5 топлива, связанный с коническим диффузором 6, от которого через выходной канал 2 осуществляется нагнетание топлива в систему топливопитания ГТД.

В корпусе установлена опора 7. На опоре с возможностью осевого возвратно-поступательного перемещения установлена выполненная в виде втулки задвижка 8, подпружиненная относительно опоры упругим элементом (позицией не обозначен). На задвижке перфорированы сквозные щели (не показаны). Насос оснащен управляемым запорным устройством 9, размещенным в полости корпуса.

Управление положением задвижки осуществляется электромагнитным клапаном 10. Управление работой электромагнитного клапана осуществляется от системы управления (не показана) ГТД.

Заявленный способ осуществляют следующим образом.

Центробежный насос системы топливопитания включают при запуске ГТД и он работает постоянно при работающем двигателе независимо от того, перекачивает топливо или нет. При работе насоса на холостых режимах запорное устройство 9 перекрывает входной канал 1 и топливо в насос не подается.

При включенном насосе вращательный момент передается на приводную рессору 4, которая приводит во вращение скрепленное с ней рабочее колесо 3. Входное запорное устройство 8 при этом закрыто и топливо через канал 2 в систему топливопитания двигателя не поступает. Подача топлива в ГТД осуществляется при этом от насоса высокого давления. Данный режим работы системы характерен, например, для режима запуска двигателя.

По завершении процесса запуска и переходе ГТД на основные (а затем, возможно, и на форсажные) режимы работы, по команде системы управления открывается запорное устройство 9 центробежного насоса, в результате чего топливо через входной канал 1 поступает на рабочее колесо 3, далее в кольцевой сборник 5 и по коническому диффузору 6 под давлением через выходной канал 2 подается в систему топливопитания ГТД.

При переходе работы двигателя на режимы глубокого дросселирования (при QT<2000 л/ч, где QT - расход топлива) максимальный КПД насоса смещают в область оптимального расхода по топливу для режимов глубокого дросселирования. Для этого от системы управления двигателем подают команду на электромагнитный клапан 10, по которой открывается его проходное сечение, в результате чего топливо под давлением подается к торцу задвижки 8 со щелями, в результате чего, она, преодолевая усилие пружины, перемещается по опоре 7 в осевом направлении, перекрывая пространство между рабочим колесом 3 и кольцевым сборником 5. Щели задвижки при таком ее положении находятся в зоне кольцевого сборника. При таком положении задвижки 8 проходным сечением для подачи топлива в выходной канал 2 является суммарная площадь сечений щелей, которая подобрана таким образом, чтобы обеспечить подачу оптимального количества топлива при максимальном КПД насоса на режиме глубокого дросселирования двигателя. Такой расчет не представляет сложностей для специалистов. Число оборотов рабочего колеса 3 при этом остается постоянным.

Поступление топлива через щели задвижки 8 на выходной канал 2 обеспечивает заданный расход топлива в систему топливопитания на режиме глубокого дросселирования с максимальным КПД, то есть, регулирование расхода центробежного насоса задвижкой вызывает смещение максимального КПД насоса по расходу топлива в область заданных минимальных значений, потребных для режимов глубокого дросселирования, снижая тем самым перепады давления на насосе, потребляемую насосом мощность и, что самое необходимое для достижения указанного технического результата - подогревы топлива на режимах глубокого дросселирования.

При переключении двигателя с режимов глубокого дросселирования срабатывает электромагнитный клапан 10, который перекрывает проходное сечение, то есть, снимает давление с торца задвижки, которая под действием пружины занимает исходное положение, открывая пространство между рабочим колесом 3 и кольцевым сборником 5, и топливо поступает напрямую от рабочего колеса 3 через кольцевой сборник на выходной канал 2. Число оборотов рабочего колеса насоса при этом остается постоянным.

Таким образом, предложенный способ обеспечивает снижение подогрева топлива в системе топливопитания на режимах глубокого дросселирования за счет смещения максимального КПД центробежного насоса по расходу топлива в область заданных минимальных значений, потребных для режимов глубокого дросселирования, число оборотов рабочего колеса насоса при этом остается постоянным, что, кроме того, значительно упрощает процесс регулирования работы центробежного насоса. Заявленный способ может быть реализован, например, посредством систем управления, раскрытых в описаниях изобретений к патентам РФ №/№2498115, 2498116, 2493437.

Эффективность заявленного способа наглядно подтверждается представленными графиками.

Представленные на фиг. 2 экспериментальные графики зависимости подогрева топлива (dt°C) от расхода топлива через насос (Qt) для максимально нагруженного по оборотам насоса n=27400 об/мин наглядно подтверждают эффективность заявленного способа.

При проведении исследования расход топлива регулировали от значений расхода Qmax=60000 л/ч до значений Qmin=1500 л/ч. По результатам исследований получены два графика, один из которых по результатам работы насоса при открытой задвижке, а другой - при закрытой. Как видно из представленных графиков, для расхода топлива через насос Qt=10000 л/ч подогрев топлива для исходной компоновки насоса составляет Δt=18,9°С, а для компоновки с закрытой задвижкой Δt=12°С. С увеличением глубины дросселирования разница в значениях подогрева топлива увеличивается и составляет для Qt=5000 л/ч - s Δt=10,2°С, а для Qt=1500 л/ч - s Δt=43°С.

На фиг. 3 представлены графики зависимости подогрева топлива в зависимости от расхода топлива через насос при постоянной частоте вращения рабочего колеса насоса, равной n=25000 об/мин, и изменении степени дросселирования от 20 до 40 для насоса в исходной компоновке и насоса в компоновке с закрытой задвижкой. Из графиков следует, что при 40- кратном дросселировании подогрев топлива при закрытой задвижке насоса составляет Δt=41°С, тогда как в исходной его компоновке Δt=83,9°С.

На фиг. 4, 5 и 6 представлены сравнительные графики изменения подогрева топлива в насосе, перепада давлений, создаваемого насосом и мощности, потребляемой насосом от числа оборотов насоса от максимального режима работы двигателя n=100% до режима полетного малого газа n=70%.

Графики приведены для режима глубокого дросселирования (Qt=1500 л/ч) для компоновки насоса с открытой задвижкой и с закрытой задвижкой.

Представленные экспериментальные графики наглядно подтверждают эффективность предложенного способа снижения подогрева топлива в системе топливопитания двигателя за счет смещения максимального КПД насоса в область меньших расходов на режимах глубокого дросселирования (при закрытой задвижке).

Так, при n=100% подогрев топлива в системе топливопитания двигателя снижается с Δt=106°С до Δt=57°С, при этом перепад давлений, создаваемый насосом, снижается с dp=82,3 кг/см2 для насоса в исходной компоновке до dp=56 кг/см2 для насоса в компоновке с закрытой задвижкой, соответственно мощность, отбираемая от коробки приводов двигателя, с N=76,36 кВт для насоса в исходной компоновке до N=41,11 кВт для насоса в компоновке с закрытой задвижкой. Такое снижение потребляемой насосом мощности N=0,538*Nисх существенно сказывается на характеристиках двигателя.

При переходе двигателя на работу в область максимальных режимов по расходу топлива (насос в компоновке задвижка открыта), максимальный КПД насоса смещается в область максимальных расходов топлива через насос, выигрыш по мощности, отбираемой от коробки приводов двигателя, по сравнению с другими способами уменьшения подогрева топлива в системе, например, для насоса с гидротурбиной составляет примерно 100 кВт.

По сравнению с аналогом, для реализации всего диапазона изменения расходов топлива в двигатель заявленным способом требуется три насоса: насос высокого давления, насос центробежный, насос подкачивающий, в то время, как для выполнения тех же функций в системе подачи топлива аналога требуется пять насосов, причем один из них электроприводной. Из этого следует, что использование предложенного способа, кроме изложенного выше, способствует снижению массовых характеристик системы топливопитания, причем регулирование центробежного насоса значительно упрощено.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ТОПЛИВОПИТАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2622683C1 |

| Система подачи топлива в камеру сгорания авиационного газотурбинного двигателя | 2017 |

|

RU2636360C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ НА РЕЖИМЕ КОНСЕРВАЦИИ | 2008 |

|

RU2392469C2 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ФОРСАЖНОЙ КАМЕРОЙ СГОРАНИЯ | 2012 |

|

RU2507406C1 |

| Способ управления подачей топлива в газотурбинный двигатель и система для его осуществления | 2019 |

|

RU2730581C1 |

| СИСТЕМА ТОПЛИВОПИТАНИЯ И РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2228455C2 |

| СИСТЕМА ТОПЛИВОПИТАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2329387C2 |

| УСТРОЙСТВО АВАРИЙНОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В ОСНОВНУЮ КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2432477C2 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ С ФОРСАЖНОЙ КАМЕРОЙ СГОРАНИЯ | 2014 |

|

RU2555784C1 |

| СИСТЕМА ТОПЛИВОПОДАЧИ И РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2194181C1 |

Изобретение относится к области регулирования авиационных газотурбинных двигателей и может быть использовано в их системах топливопитания для снижения подогрева топлива, подаваемого на форсунки основной и/или форсажной камер сгорания на режимах глубокого дросселирования. Снижение подогрева топлива в топливной системе газотурбинного двигателя осуществляют путем регулирования параметров центробежного насоса топливной системы, в качестве которых используют число оборотов рабочего колеса насоса и положение максимального КПД насоса на оси расхода напорной характеристики насоса, причем при переходе работы насоса на режимы глубокого дросселирования, для снижения подогрева топлива изменяют характеристику отвода топлива от рабочего колеса, которую осуществляют смещением максимального КПД насоса в область минимальных расходов топлива, оставляя постоянным число оборотов рабочего колеса насоса. Изобретение позволяет повысить эффективность снижения подогрева топлива в топливной системе ГТД на режимах глубокого дросселирования. 6 ил.

Способ снижения подогрева топлива в топливной системе газотурбинного двигателя, согласно которому снижение подогрева топлива осуществляют путем регулирования параметров центробежного насоса топливной системы, отличающийся тем, что в качестве регулируемых параметров центробежного насоса используют число оборотов рабочего колеса насоса и положение максимального КПД насоса на оси расхода напорной характеристики насоса, причем при переходе работы насоса на режимы глубокого дросселирования, для снижения подогрева топлива, оставляя постоянным число оборотов рабочего колеса насоса, изменяют характеристику отвода топлива от рабочего колеса, причем характеристику изменяют смещением максимального КПД насоса в область минимальных расходов топлива за счет регулирования проходного сечения горла отвода топлива от рабочего колеса насоса.

| SU 1126034 А, 10.08.2004 | |||

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ФОРСАЖНОЙ КАМЕРОЙ СГОРАНИЯ | 2012 |

|

RU2507406C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2192562C2 |

| 0 |

|

SU156753A1 | |

| ЦЕНТРОБЕЖНЫЙ НАСОСФОНД ?::й.;:Р10В I | 1972 |

|

SU434188A1 |

| US 7878003 B1, 01.02.2001. | |||

Авторы

Даты

2017-06-13—Публикация

2016-03-30—Подача