Родственные заявки

НАСТОЯЩАЯ ЗАЯВКА ИСПРАШИВАЕТ ПРИОРИТЕТ СОГЛАСНО ПРЕДВАРИТЕЛЬНЫМ ЗАЯВКАМ НА ПАТЕНТ США С РЕГИСТРАЦИОННЫМИ НОМЕРАМИ 61/833981, ПОДАННОЙ 12 ИЮНЯ 2013 Г., И 61/907580, ПОДАННОЙ 22 НОЯБРЯ 2013 Г., КОТОРЫЕ ПОЛНОСТЬЮ ВКЛЮЧЕНЫ В ДАННЫЙ ДОКУМЕНТ ПОСРЕДСТВОМ ССЫЛКИ НА НИХ.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Были приложены значительные усилия для получения полиолефиновых волокон низкой плотности для улучшения использования природных ресурсов и снижения углеродного следа в конечных продуктах. Типичный подход при получении полиолефиновых волокон низкой плотности заключается во вспенивании полимера с помощью физических или химических порообразующих средств, с помощью которых создают газовые ячейки по всему объему. Химические порообразующие средства представляют собой соединения, которые подвергают химической реакции с высвобождением газа, который создает ячеистую структуру по всему объему полимера. Физические порообразующие средства обычно представляют собой сжатые газы, которые диспергированы в полимере и расширяются, образуя ячейки. Независимо от этого, обычный процесс вспенивания вызывает низкомолекулярную ориентацию, поскольку образование ячеек происходит, когда полимер находится в расплавленном состоянии. Это предотвращает деформационное упрочнение полимера, которое обычно происходит при температурах значительно выше температуры плавления или температуры стеклования полимера, давая продукты с низкой механической прочностью. Более того, при обычных процессах вспенивания образуются ячейки больших размеров, таких как более 100 мкм. Это снижает прочность расплава, таким образом, приводя к разрывам в волокне в ходе формования.

В связи с этим, в настоящее время существует необходимость в улучшенной методике создания пористой структуры в полиолефиновых волокнах с тем, чтобы они могли обладать сниженной плотностью.

Краткое описание изобретения

В соответствии с одним вариантом осуществления настоящего изобретения раскрыто полиолефиновое волокно, образуемое с помощью термопластичной композиции, содержащей непрерывную фазу, включающую полиолефиновый матричный полимер, в котором добавка нановключения диспергирована в непрерывной фазе в форме дискретных доменов. В композиции определяется поровая сеть, которая включает множество нанопор со средней шириной приблизительно 800 нанометров или меньше.

В соответствии с другим вариантом осуществления настоящего изобретения раскрывают способ образования полиолефинового волокна, который включает образование термопластичной композиции, которая содержит непрерывную фазу, которая включает полиолефиновый матричный полимер и добавку нановключения, диспергированную в непрерывной фазе в форме дискретных доменов. Композицию экструдируют через головку с образованием волокна и волокно вытягивают при температуре, которая ниже температуры плавления матричного полимера, с образованием таким образом поровой сети, которая включает множество нанопор со средним размером поперечного сечения приблизительно 800 нанометров или меньше.

Другие признаки и аспекты настоящего изобретения более подробно рассматриваются ниже.

Краткое описание графических материалов

Полное и достаточное описание настоящего изобретения, включая наилучший способ его осуществления, предназначенное для специалиста в данной области техники, изложено ниже, в частности, в остальной части описания, в которой предусмотрены ссылки на соответствующие фигуры, на которых:

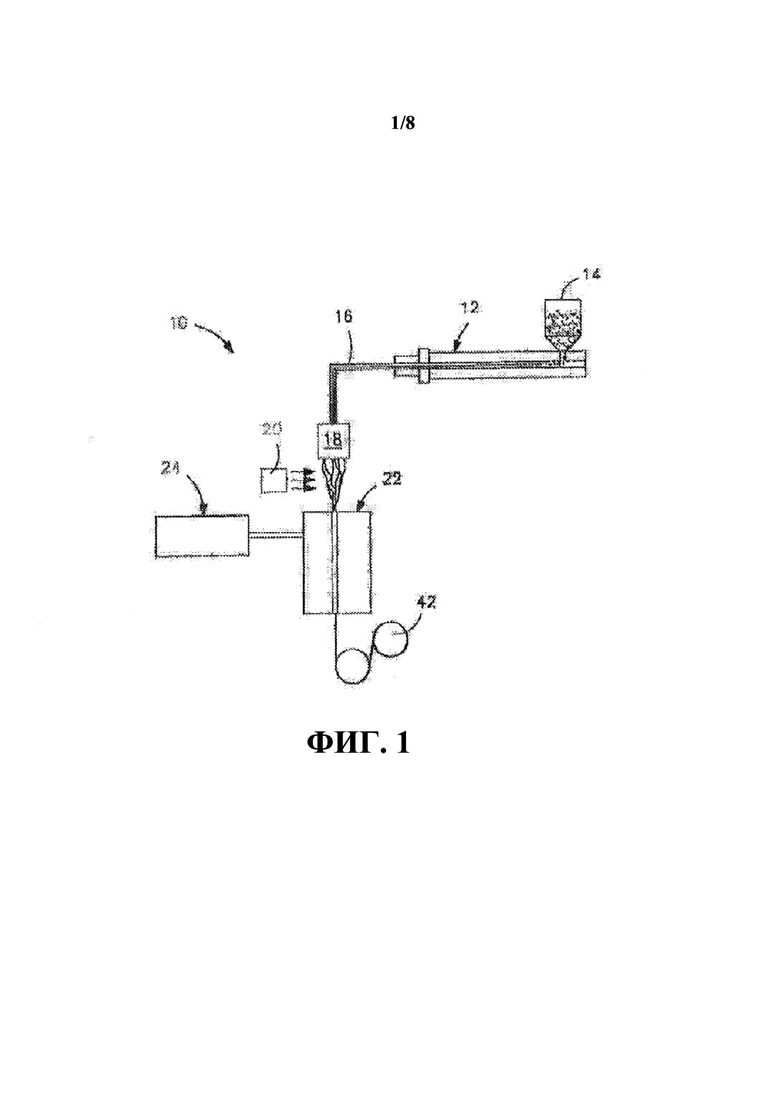

фиг. 1 представляет собой схематическую иллюстрацию способа, который можно применять в соответствии с одним вариантом осуществления настоящего изобретения для образования волокон;

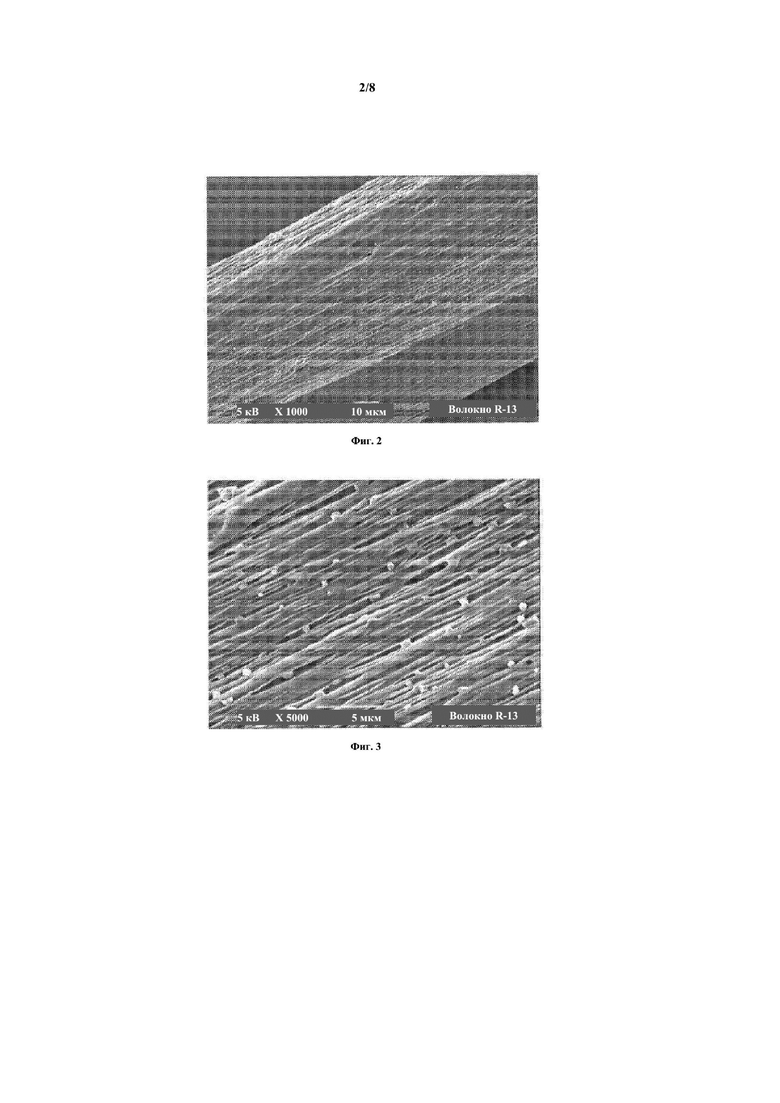

фиг. 2 представляет собой SEM-микрофотографию (1000X) волокна из примера 1 (полипропилен, полимолочная кислота и полиэпоксид) после замораживания в жидком азоте-разламывания;

фиг. 3 представляет собой SEM-микрофотографию (5000X) волокна из примера 1 (полипропилен, полимолочная кислота и полиэпоксид) после замораживания в жидком азоте-разламывания;

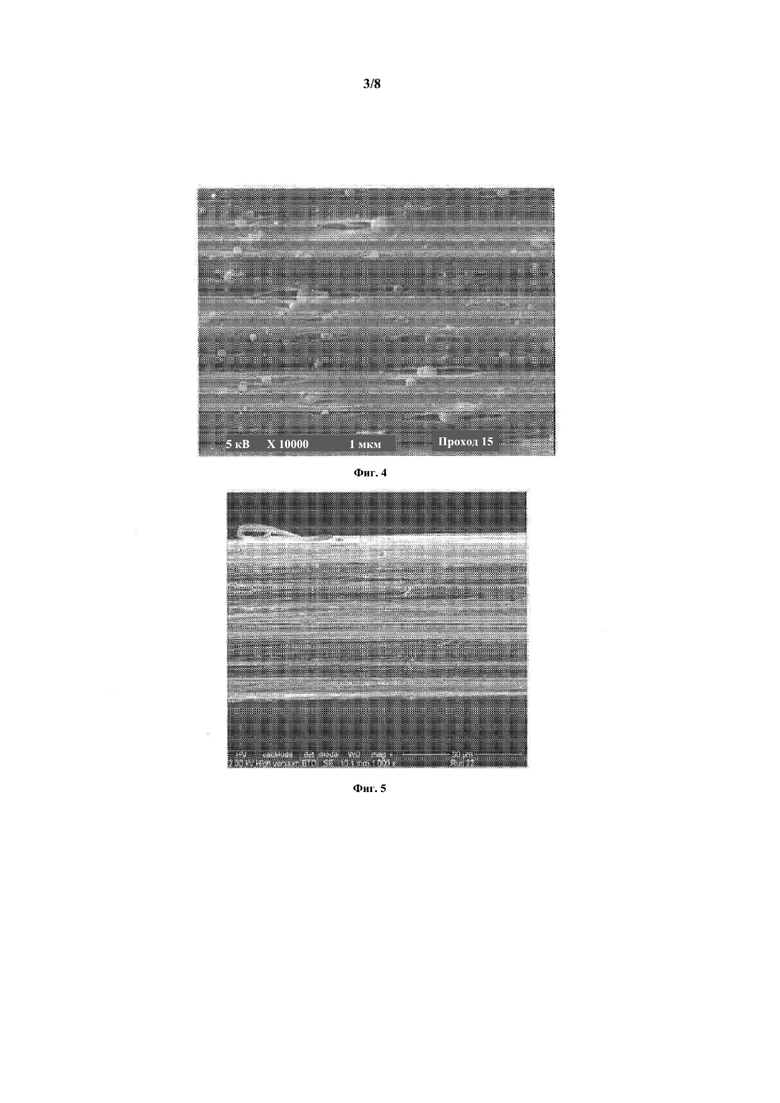

фиг. 4 представляет собой SEM-микрофотографию (10000X) поверхности волокна из примера 1 (полипропилен, полимолочная кислота и полиэпоксид);

фиг. 5 представляет собой SEM-микрофотографию (1000X) вдоль продольного направления волокна из примера 2 (полипропилен и полиэпоксид) после замораживания в жидком азоте-разламывания;

фиг. 6 представляет собой SEM-микрофотографию (5000X) вдоль продольного направления волокна из примера 2 (полипропилен и полиэпоксид) после замораживания в жидком азоте-разламывания;

фиг. 7 представляет собой SEM-микрофотографию (1000X) вдоль продольного направления волокна из примера 3 (полипропилен, полимолочная кислота, полиэпоксид и модификатор поверхности раздела фаз) после замораживания в жидком азоте-разламывания;

фиг. 8 представляет собой SEM-микрофотографию (5000X) вдоль продольного направления волокна из примера 2 (полипропилен, полимолочная кислота, полиэпоксид и модификатор поверхности раздела фаз) после замораживания в жидком азоте-разламывания;

фиг. 9 представляет собой SEM-микрофотографию (4270X) волокна из примера 5 после замораживания в жидком азоте-разламывания;

фиг. 10 представляет собой SEM-микрофотографию (9170X) волокна из примера 5 после замораживания в жидком азоте-разламывания;

фиг. 11-12 представляют собой SEM-микрофотографии волокна из примера 6 после замораживания в жидком азоте-разламывания;

фиг. 13 представляет собой SEM-микрофотографию волокна из примера 7 после замораживания в жидком азоте-разламывания; и

фиг. 14 представляет собой SEM-микрофотографии связанного полотна из примера 7.

Подробное описание иллюстративных вариантов осуществления

Далее будет представлено подробное описание со ссылками на различные варианты осуществления настоящего изобретения, один или несколько примеров которых приведены ниже. Каждый пример приведен для пояснения настоящего изобретения и не ограничивает его. В сущности, специалистам в данной области техники должно быть очевидно, что по отношению к настоящему изобретению могут быть выполнены различные модификации и изменения без отклонения от объема или сущности настоящего изобретения. Например, признаки, показанные или описанные как часть одного варианта осуществления, могут быть использованы в другом варианте осуществления для получения еще одного варианта осуществления. Таким образом, имеется в виду, что настоящее изобретение охватывает такие модификации и изменения, которые подпадают под объем прилагаемой формулы изобретения и ее эквивалентов.

Говоря в общем, настоящее изобретение направлено на полиолефиновое волокно, которое образуется из термопластичной композиции, содержащей непрерывную фазу, которая включает полиолефиновый матричный полимер. Композиция также содержит добавку нановключения, по меньшей мере частично несовместимую с полиолефиновым матричным полимером настолько, что она становится диспергированной в непрерывной фазе в виде дискретных наноразмерных фазовых доменов. Авторы настоящего изобретения обнаружили, что в ходе вытягивания волокна, когда композиция подвергается деформирующему и удлиняющему натяжению, эти наноразмерные фазовые домены способны взаимодействовать уникальным образом с созданием сети пор. А именно, полагают, что удлиняющее натяжение может инициировать интенсивные локализованные зоны сдвига и/или зоны интенсивности напряжения (например, нормальные напряжения) вблизи дискретных фазовых доменов в результате концентраций напряжения, которые возникают в результате несовместимости материалов. Эти зоны интенсивности сдвига и/или напряжения вызывают некоторое начальное нарушение адгезии в полиолефиновой матрице, прилегающей к доменам. После образования исходных пор матрица, расположенная между доменами, может подвергаться пластичной деформации с созданием внутренних областей растяжения, которые локально сужаются и деформационно упрочняются. Этот процесс обеспечивает образование пор по всему объему композиции, которые растут в направлении растяжения, тем самым приводя к образованию поровой сети, тогда как молекулярная ориентация приводит к деформационному упрочнению, которое увеличивает механическую прочность.

С помощью вышеуказанных методик можно образовать уникальную поровую сеть в полиолефиновом волокне с тем, чтобы средний процентный объем, занимаемый порами внутри заданной единицы объема волокна, мог составлять от приблизительно 15% до приблизительно 80% на см3, в некоторых вариантах осуществления от приблизительно 20% до приблизительно 70% и в некоторых вариантах осуществления от приблизительно 30% до приблизительно 60% на кубический сантиметр волокна. С таким объемом пор данная композиция может иметь относительно низкую плотность, как например, приблизительно 0,90 граммов на кубический сантиметр (“г/см3”) или меньше, в некоторых вариантах осуществления приблизительно 0,85 г/см3 или меньше, в некоторых вариантах осуществления приблизительно 0,80 г/см3 или меньше, в некоторых вариантах осуществления от приблизительно от 0,10 г/см3 до приблизительно 0,75 г/см3 и в некоторых вариантах осуществления от приблизительно 0,20 г/см3 до приблизительно 0,70 г/см3. Значительная часть пор в поровой сети также имеет “наноразмерный” размер (“нанопоры”), как например, поры со средним размером поперечного сечения приблизительно 800 нанометров или меньше, в некоторых вариантах осуществления от приблизительно 5 до приблизительно 700 нанометров и в некоторых вариантах осуществления от приблизительно 10 до приблизительно 500 нанометров. Выражение “размер поперечного сечения” обычно относится к характеристическому размеру (например, ширине или диаметру) поры, который практически перпендикулярен ее главной оси (например, длине) и также обычно практически перпендикулярен направлению усилия, прилагаемого во время вытягивания. Нанопоры могут также иметь средний осевой размер в диапазоне от приблизительно 100 до приблизительно 5000 нанометров, в некоторых вариантах осуществления от приблизительно 50 до приблизительно 2000 нанометров и в некоторых вариантах осуществления от приблизительно 100 до приблизительно 1000 нанометров. “Осевой размер” представляет собой размер в направлении главной оси (например, длину), которая обычно расположена в направлении вытягивания. Такие нанопоры могут, например, составлять приблизительно 15 об. % или больше, в некоторых вариантах осуществления приблизительно 20 об. % или больше, в некоторых вариантах осуществления от приблизительно 30 об. % до 100 об. % и в некоторых вариантах осуществления от приблизительно 40 об. % до приблизительно 90 об. % от общего объема пор в полиолефиновом волокне.

Далее будут более подробно описаны различные варианты осуществления настоящего изобретения.

I. Термопластичная композиция

A. Полиолефиновая матрица

Полиолефины обычно составляют от приблизительно 60 вес. % до приблизительно 99 вес. %, в некоторых вариантах осуществления от приблизительно 60 вес. % до приблизительно 98 вес. %, а в некоторых вариантах осуществления от приблизительно 80 вес. % до приблизительно 95 вес. % термопластичной композиции. Полиолефин может характеризоваться температурой плавления от приблизительно 100°C до приблизительно 220°C, в некоторых вариантах осуществления от приблизительно 120°C до приблизительно 200°C и в некоторых вариантах осуществления от приблизительно 140°C до приблизительно 180°C. Температуру плавления можно определять с помощью дифференциальной сканирующей калориметрии (“DSC”) в соответствии с ASTM D-3417. Подходящие полиолефины могут, например, включать этиленовые полимеры (например, полиэтилен низкой плотности (“LDPE”), полиэтилен высокой плотности (“HDPE”), линейный полиэтилен низкой плотности (“LLDPE”) и т.д.), гомополимеры пропилена (например, синдиотактический, атактический, изотактический и т.д.), сополимеры пропилена и так далее. В одном конкретном варианте осуществления полимер представляет собой полимер пропилена, такой как гомополипропилен или сополимер пропилена. Полимер пропилена можно, например, образовывать из главным образом изотактического гомополимера полипропилена или сополимера, содержащего равное количество или менее приблизительно 10 вес. % других мономеров, т.е. по меньшей мере приблизительно 90% по весу пропилена. Температура плавления таких гомополимеров может составлять от приблизительно 140°C до приблизительно 170°C.

Конечно, в композиции по настоящему изобретению можно также применять другие полиолефины. В одном варианте осуществления, например, полиолефин может представлять собой сополимер этилена или пропилена с другим α-олефином, таким как C3-C20α-олефин или C3-C12α-олефин. Конкретные примеры подходящих α-олефинов включают 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен с одним или несколькими метильными, этильными или пропильными заместителями; 1-гексен с одним или несколькими метильным, этильными или пропильными заместителями; 1-гептен с одним или несколькими метильными, этильными или пропильными заместителями; 1-октен с одним или несколькими метильными, этильными или пропильными заместителями; 1-нонен с одним или несколькими метильными, этильными или пропильными заместителями; этил-, метил- или диметилзамещенный 1-децен; 1-додецен и стирол. Особенно желательными α-олефиновыми сомономерами являются 1-бутен, 1-гексен и 1-октен. Содержание этилена или пропилена в таких сополимерах может составлять от приблизительно 60 мол. % до приблизительно 99 мол. %, в некоторых вариантах осуществления от приблизительно 80 мол. % до приблизительно 98,5 мол. %, а в некоторых вариантах осуществления от приблизительно 87 мол. % до приблизительно 97,5 мол. %. Содержание α-олефинов может аналогично варьировать в диапазоне от приблизительно 1 мол. % до приблизительно 40 мол. %, в некоторых вариантах осуществления от приблизительно 1,5 мол. % до приблизительно 15 мол. %, а в некоторых вариантах осуществления от приблизительно 2,5 мол. % до приблизительно 13 мол. %.

Типичные олефиновые сополимеры для применения в настоящем изобретении включают сополимеры на основе этилена, доступные под названием EXACT™ от ExxonMobil Chemical Company, Хьюстон, Техас. Другие подходящие сополимеры этилена доступны под названием ENGAGE™, AFFINITY™, DOWLEX™ (LLDPE) и ATTANE™ (ULDPE) от Dow Chemical Company, Мидленд, Мичиган. Другие подходящие полимеры этилена описаны в патентах США №№ 4937299, выданном Ewen et al.; 5218071, выданном Tsutsui et al.; 5272236, выданном Lai et al.; и 5278272, выданном Lai et al. Подходящие сополимеры пропилена также коммерчески доступны под обозначениями VISTAMAXX™ от ExxonMobil Chemical Co., Хьюстон, Техас; FINA™ (например, 8573) от Atofina Chemicals, Фелю, Бельгия; TAFMER™, доступный от Mitsui Petrochemical Industries, и VERSIFY™, доступный от Dow Chemical Co., Мидленд, Мичиган. Подходящие гомополимеры полипропилена могут включать полипропилен Exxon Mobil 3155, смолы Exxon Mobil Achieve™ и смолу Total M3661 PP. Другие примеры подходящих полимеров пропилена описаны в патентах США №№ 6500563, выданном Datta et al.; 5539056, выданном Yang et al.; и 5596052, выданном Resconi et al.

Для образования олефиновых сополимеров обычно можно применять любую из множества известных методик. Например, олефиновые полимеры можно образовывать с использованием свободнорадикального или комплексного катализатора (например, Циглера-Натта). Предпочтительно олефиновый полимер образуют из комплексного катализатора с единым центром полимеризации, такого как металлоценовый катализатор. Такая каталитическая система обеспечивает сополимеры этилена, в которых сомономер случайно распределен в молекулярной цепи и равномерно распределен по фракциям с различной молекулярной массой. Полиолефины, полученные посредством катализа металлоценами, описаны, например, в патентах США №№ 5571619, выданном McAlpin et al.; 5322728, выданном Davis et al.; 5472775, выданном Obijeski et al.; 5272236, выданном Lai et al.; и 6090325, выданном Wheat et al. Примеры металлоценовых катализаторов включают бис(н-бутилциклопентадиенил)титана дихлорид, бис(н-бутилциклопентадиенил)циркония дихлорид, бис(циклопентадиенил)скандия хлорид, бис(инденил)циркония дихлорид, бис(метилциклопентадиенил)титана дихлорид, бис(метилциклопентадиенил)циркония дихлорид, кобальтоцен, циклопентадиенилтитана трихлорид, ферроцен, гафноцен дихлорид, изопропил(циклопентадиенил-1-флуоренил)циркония дихлорид, молибдоцена дихлорид, никелоцен, ниобоцена дихлорид, рутеноцен, титаноцен дихлорид, цирконоценхлоридгидрид, цирконоцена дихлорид и так далее. Полимеры, полученные с помощью металлоценовых катализаторов, как правило, имеют узкий диапазон молекулярной массы. Например, полимеры, полученные посредством катализа металлоценами, могут иметь числа полидисперсности (Mw/Mn) ниже 4, регулируемое распределение короткоцепочечной разветвленности и регулируемую изотактичность.

B. Добавка нановключения

Используемое в данном документе выражение “добавка нановключения”, в целом относится к материалу, который способен диспергироваться в полимерной матрице в форме дискретных доменов нанометрового размера. Например, перед вытягиванием домены могут иметь средний размер поперечного сечения от приблизительно 1 до приблизительно 1000 нанометров, в некоторых вариантах осуществления от приблизительно 5 до приблизительно 800 нанометров, в некоторых вариантах осуществления от приблизительно 10 до приблизительно 500 нанометров и в некоторых вариантах осуществления от приблизительно 20 до приблизительно 200 нанометров. Домены могут иметь ряд различных форм, таких как эллиптическая, сферическая, цилиндрическая, пластинчатая, трубчатая и т. д. В одном варианте осуществления, например, домены главным образом имеют эллиптическую форму. Добавку нановключения, как правило, используют в количестве от приблизительно 0,05 вес. % до приблизительно 20 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 10 вес. % и в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 5 вес. % термопластичной композиции, исходя из веса непрерывной фазы полиолефиновой матрицы. Концентрация добавки нановключения во всей термопластичной композиции может аналогично составлять от приблизительно 0,01 вес. % до приблизительно 15 вес. %, в некоторых вариантах осуществления от приблизительно 0,05 вес. % до приблизительно 10 вес. % и в некоторых вариантах осуществления от приблизительно 0,3 вес. % до приблизительно 6 вес. % термопластичной композиции.

Добавка нановключения частично несовместима с полиолефином в том смысле, что она может быть практически однородно распределена в полиолефиновой матрице, но в форме дискретных доменов. Такая частичная несовместимость может быть достигнута рядом способов. В определенных вариантах осуществления, например, добавка нановключения может содержать неполярный компонент (например, олефин), который совместим с полиолефиновой матрицей и позволяет ей становиться однородно распределенным в ней. Тем не менее, добавка может также содержать полярный компонент, несовместимый с полиолефиновой матрицей, тем самым позволяющий ей срастаться или сегрегироваться в дискретные домены. Такой компонент может содержать полярные молекулярные сегменты или блоки, ионные группы, заряженные или незаряженные полярные домены и/или полярные молекулярные группы с низкой или высокой молекулярной массой. В качестве альтернативы, добавка может быть полностью неполярной по природе, но обладать определенными физическими свойствами, которые все же позволяют образовываться дискретным доменам. Например, в определенных вариантах осуществления добавка нановключения может быть совместимой или смешиваться с полиолефином выше определенной температуры, но подвергаться фазовому разделению при температурах ниже критической температуры раствора. Таким образом, добавка нановключения может образовывать устойчивую смесь с полиолефином в фазе расплава, но при снижении температуры непрерывная фаза кристаллизуется и отделяется, так, что добавка нановключения может подвергаться фазовому разделению, срастаться и образовывать отдельные наноразмерные домены.

Конкретное состояние или форма добавки нановключения не критичны, если только могут образовываться желаемые домены. Например, в некоторых вариантах осуществления добавка нановключения может быть в форме жидкости или полутвердого вещества при комнатной температуре (например, 25°C). Такую жидкость можно легко диспергировать в матрице для образования метастабильной дисперсии, и затем заблокировать для сохранения размера доменов путем снижения температуры смеси. Кинематическая вязкость такого жидкого или полутвердого материала обычно составляет от приблизительно 0,7 до приблизительно 200 сантистокс (“сСт”), в некоторых вариантах осуществления от приблизительно 1 до приблизительно 100 сСт, а в некоторых вариантах осуществления от приблизительно 1,5 до приблизительно 80 сСт, что определено при 40°C. Подходящие жидкие или полутвердые материалы могут включать, например, силиконы, сополимеры силиконов-полимерных простых эфиров, алифатические сложные полиэфиры, ароматические сложные полиэфиры, алкиленгликоли (например, этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, пропиленгликоль, полиэтиленгликоль, полипропиленгликоль, полибутиленгликоль и т.д.), алкандиолы (например, 1,3-пропандиол, 2,2-диметил-1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2,2,4-триметил-1,6-гександиол, 1,3-циклогександиметанол, 1,4-циклогександиметанол, 2,2,4,4-тетраметил-1,3-циклобутандиол и т.д.), аминоксиды (например, октилдиметиламиноксид), сложные эфиры жирных кислот, амиды жирных кислот (например, олеамид, эрукамид, стеарамид, этилен-бис(стеарамид) и т.д.), минеральные и растительные масла и так далее. Одним особенно пригодным жидким или полутвердым веществом является полиэфир-полиол, такой как коммерчески доступный под торговым названием Pluriol® WI от BASF Corp.

В других вариантах осуществления добавка нановключения находится в форме твердого вещества, которое может быть аморфным, кристаллическим или полукристаллическим. Например, добавка нановключения может быть полимерной по природе и обладать относительно высокой молекулярной массой для способствования улучшению прочности расплава и устойчивости термопластичной композиции. Как указано выше, добавка нановключения частично несовместима с полиолефиновой матрицей. Одним примером такой добавки является микрокристаллический полиолефиновый воск, обычно полученный из этилена и/или C3-C10-алк-1-енов, например, из пропилена, 1-бутена, 1-пентена, 1-гексена, 1-гептена, 1-октена, 1-нонена и 1-децена. Микрокристаллические воски обычно имеют относительно низкую температуру плавления, такую как от приблизительно 30°C до приблизительно 150°C, в некоторых вариантах осуществления от приблизительно 50°C до приблизительно 140°C и в некоторых вариантах осуществления от приблизительно 80°C до приблизительно 130°C. При таких низких температурах плавления воск может образовывать смешиваемую смесь с полиолефином в фазе расплава, но при снижении температуры и кристаллизации или затвердевании полимера воск будет выделяться и срастаться с образованием отдельных наноразмерных доменов.

Другим примером полимерной добавки нановключения является функционализированный полиолефин, содержащий полярный и неполярный компонент. Полярный компонент можно, например, обеспечить за счет одной или нескольких функциональных групп, а неполярный компонент можно обеспечивать за счет олефина. Олефиновый компонент добавки нановключения обычно может быть образован из любого линейного или разветвленного α-олефинового мономера, олигомера или полимера (в том числе сополимеров), полученного из олефинового мономера, такого как описанные выше. Функциональная группа добавки нановключения может представлять собой любую группу, молекулярный сегмент и/или блок, обеспечивающий полярный компонент молекуле и несовместимый с полиолефиновым матричным полимером. Примеры молекулярного сегмента и/или блоков, несовместимых с полиолефином, могут включать акрилатные, стироловые, сложные полиэфирные, полиамидные и т. д. Функциональная группа может иметь ионную природу и включать заряженные ионы металлов. Особенно подходящими функциональными группами являются малеиновый ангидрид, малеиновая кислота, фумаровая кислота, малеимид, гидразид малеиновой кислоты, продукт реакции малеинового ангидрида и диамина, метилнадиновый ангидрид, дихлормалеиновый ангидрид, амид малеиновой кислоты и т. д. Полиолефины, модифицированные малеиновым ангидридом, являются особенно подходящими для применения в настоящем изобретении. Такие модифицированные полиолефины, как правило, образуют путем прививки малеинового ангидрида на полимерный материал основной цепи. Такие малеинированные полиолефины доступны от E. I. du Pont de Nemours and Company под названием Fusabond®, такие как P Series (химически модифицированный полипропилен), E Series (химически модифицированный полиэтилен), C Series (химически модифицированный этиленвинилацетат), A Series (химически модифицированные этиленакрилатные сополимеры или тройные полимеры) или N Series (химически модифицированный этилен-пропилен, этилен-пропилен-диеновый мономер ("EPDM") или этилен-октен). В качестве альтернативы, малеинированные полиолефины также доступны от Chemtura Corp. под названием Polybond®, Eastman Chemical Company под названием Eastman G series и Arkema под названием Orevac®.

В определенных вариантах осуществления полимерная добавка нановключения также может быть реакционноспособной. Одним примером такой реакционноспособной добавки нановключения является полиэпоксид, содержащий в среднем по меньшей мере два оксирановых кольца на молекулу. Не вдаваясь в теорию, считается, что такие полиэпоксидные молекулы могут вступать в реакцию (например, удлинения цепи, разветвления боковой цепи, прививки, образования сополимеров и т.д.) с определенными компонентами композиции с улучшением прочности расплава без значительного снижения температуры стеклования. Реакционноспособная добавка может также обеспечивать совместимость между полиолефином и другими более полярными добавками, такими как добавки микровключения, и может улучшать однородность дисперсии и снижать размер добавок микровключения. Например, как будет описано подробнее ниже, в определенных вариантах осуществления настоящего изобретения могут применять сложный полиэфир в качестве добавки микровключения. В таких вариантах осуществления реакционноспособная добавка нановключения может обеспечивать нуклеофильную реакцию раскрытия цикла через карбоксильную концевую группу сложного полиэфира (этерификация) или через гидроксильную группу (образование простого эфира). Аналогично могут протекать реакции со стороны оксазолина с образованием сложноэфирно-амидных фрагментов. Посредством таких реакций молекулярная масса добавки микровключения из сложного полиэфира может быть увеличена для противодействия деградации, часто наблюдаемой во время переработки расплава. Авторы настоящего изобретения обнаружили, что слишком большая степень протекания реакции может приводить к сшиванию между основными цепями полимера. Если допустить протекание такого сшивания в значительной степени, полученная полимерная смесь может стать хрупкой и сложной для переработки в волокно с желаемыми свойствами прочности и удлинения.

В связи с этим авторы настоящего изобретения обнаружили, что особенно эффективными могут быть полиэпоксиды, имеющие относительно низкую эпоксидную функциональность, что можно количественно выразить через их “эквивалентную массу эпоксида”. Эквивалентная масса эпоксида отражает количество смолы, которая содержит одну молекулу эпоксидной группы, и ее можно вычислить делением среднечисловой молекулярной массы модификатора на количество эпоксидных групп в молекуле. Среднечисловая молекулярная масса полиэпоксида по настоящему изобретению составляет, как правило, от приблизительно 7500 до приблизительно 250000 грамм на моль, в некоторых вариантах осуществления от приблизительно 15000 до приблизительно 150000 грамм на моль и в некоторых вариантах осуществления от приблизительно 20000 до 100000 грамм на моль при коэффициенте полидисперсности, как правило, в диапазоне от 2,5 до 7. Полиэпоксид может содержать менее 50, в некоторых вариантах осуществления от 5 до 45 и в некоторых вариантах осуществления от 15 до 40 эпоксидных групп. В свою очередь, эквивалентная масса эпоксида может составлять менее чем приблизительно 15000 грамм на моль, в некоторых вариантах осуществления от приблизительно 200 до приблизительно 10000 грамм на моль и в некоторых вариантах осуществления от приблизительно 500 до приблизительно 7000 грамм на моль.

Полиэпоксид может быть линейным или разветвленным, гомополимером или сополимером (например, статистическим, привитым, блоксополимером и т.д.), содержащим концевые эпоксидные группы, скелетные оксирановые блоки и/или боковые эпоксидные группы. Мономеры, используемые для образования таких полиэпоксидов, можно варьировать. В одном конкретном варианте осуществления, например, полиэпоксид содержит по меньшей мере один эпокси-функциональный (мет)акриловый мономерный компонент. Используемое в данном документе выражение “(мет)акриловый” включает акриловый и метакриловый мономеры, а также их соли или сложные эфиры, такие как акрилатные и метакрилатные мономеры. Например, подходящие эпокси-функциональные (мет)акриловые мономеры могут включать без ограничения мономеры, содержащие 1,2-эпоксидные группы, такие как глицидилакрилат и глицидилметакрилат. Другие подходящие эпокси-функциональные мономеры включают простой аллилглицидиловый эфир, глицидилэтакрилат и глицидилитаконат.

Полиэпоксид, как правило, имеет относительно высокую молекулярную массу, как указано выше, так, что это может приводить не только к удлинению цепи, но также способствует достижению желаемой морфологии смеси. Таким образом, полученный показатель текучести расплава полимера, как правило, варьирует в диапазоне от приблизительно 10 до приблизительно 200 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 40 до приблизительно 150 грамм за 10 минут и в некоторых вариантах осуществления от приблизительно 60 до приблизительно 120 грамм за 10 минут, определенные при нагрузке 2160 грамм и при температуре 190°C.

Полиэпоксид также обычно включает по меньшей мере один линейный или разветвленный αолефиновый мономер, такой как имеющий от 2 до 20 атомов углерода и предпочтительно от 2 до 8 атомов углерода. Конкретные примеры включают этилен, пропилен, 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен с одним или несколькими метильными, этильными или пропильными заместителями; 1-гексен с одним или несколькими метильным, этильными или пропильными заместителями; 1-гептен с одним или несколькими метильными, этильными или пропильными заместителями; 1-октен с одним или несколькими метильными, этильными или пропильными заместителями; 1-нонен с одним или несколькими метильными, этильными или пропильными заместителями; этил-, метил- или диметилзамещенный 1-децен; 1-додецен и стирол. Особенно желаемыми α-олефиновыми сомономерами являются этилен и пропилен. Другой подходящий мономер может включать (мет)акриловый мономер, не являющийся эпокси-функциональным. Примеры таких (мет)акриловых мономеров могут включать метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, н-бутилакрилат, втор-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-амилакрилат, изоамилакрилат, изоборнилакрилат, н-гексилакрилат, 2-этилбутилакрилат, 2-этилгексилакрилат, н-октилакрилат, н-децилакрилат, метилциклогексилакрилат, циклопентилакрилат, циклогексилакрилат, метилметакрилат, этилметакрилат, 2-гидроксиэтилметакрилат, н-пропилметакрилат, н-бутилметакрилат, изопропилметакрилат, изобутилметакрилат, н-амилметакрилат, н-гексилметакрилат, изоамилметакрилат, втор-бутил-метакрилат, трет-бутилметакрилат, 2-этилбутилметакрилат, метилциклогексилметакрилат, циннамилметакрилат, кротилметакрилат, циклогексилметакрилат, циклопентилметакрилат, 2-этоксиэтилметакрилат, изоборнилметакрилат и т.д., а также их комбинации.

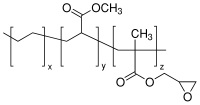

В одном особенно желательном варианте осуществления по настоящему изобретению полиэпоксид представляет собой тройной сополимер, образованный из эпокси-функционального (мет)акрилового мономерного компонента, α-олефинового мономерного компонента и (мет)акрилового мономерного компонента без эпокси-функциональной группы. Например, полиэпоксид может представлять собой сополимер этилена-метилакрилата-глицидилметакрилата, имеющий следующую структуру:

,

,

где x, y и z равны 1 или больше.

Эпокси-функциональный мономер можно преобразовать в полимер с использованием ряда известных методик. Например, мономер, содержащий полярные функциональные группы, можно привить на полимерную основную цепь с получением привитого сополимера. Такие методики привития хорошо известны из уровня техники и описаны, например, в патенте США № 5179164. В других вариантах осуществления мономер, содержащий эпокси-функциональные группы, можно полимеризовать совместно с мономером с образованием блок- или статистического сополимера, используя известные технологии свободнорадикальной полимеризации, такие как реакции под высоким давлением, каталитические реакционные системы Циглера-Натта, каталитические реакционные системы с единым центром полимеризации на металле (например, металлоцен) и т. д.

Относительную долю мономерного компонента(-ов) можно выбирать для достижения баланса между эпокси-реакционной способностью и показателем текучести расплава. Более конкретно, высокие содержания эпокси-мономера могут приводить к хорошей реакционной способности, но слишком высокое содержание может снизить показатель текучести расплава до такой степени, что полиэпоксид отрицательно влияет на прочность расплава полимерной смеси. Таким образом, в большинстве вариантов осуществления содержание эпокси-функционального (мет)акрилового мономера(-ов) составляет от приблизительно 1 вес. % до приблизительно 25 вес. %, в некоторых вариантах осуществления от приблизительно 2 вес. % до приблизительно 20 вес. % и в некоторых вариантах осуществления от приблизительно 4 вес. % до приблизительно 15 вес. % сополимера. Содержание α-олефинового мономера(-ов) может аналогично составлять от приблизительно 55 вес. % до приблизительно 95 вес. %, в некоторых вариантах осуществления от приблизительно 60 вес. % до приблизительно 90 вес. % и в некоторых вариантах осуществления от приблизительно 65 вес. % до приблизительно 85 вес. % сополимера. В случае использования другие мономерные компоненты (например, (мет)акриловые мономеры без эпокси-функциональной группы) могут составлять от приблизительно 5 вес. % до приблизительно 35 вес. %, в некоторых вариантах осуществления от приблизительно 8 вес. % до приблизительно 30 вес. % и в некоторых вариантах осуществления от приблизительно 10 вес. % до приблизительно 25 вес. % сополимера. Одним конкретным примером подходящего полиэпоксида, который можно применять в настоящем изобретении, является коммерчески доступный от Arkema под названием LOTADER® AX8950 или AX8900. LOTADER® AX8950, например, имеет показатель текучести расплава от 70 до 100 г/10 мин. и имеет содержание глицидилметакрилатного мономера от 7 вес. % до 11 вес. %, содержание метилакрилатного мономера от 13 вес. % до 17 вес. %, а содержание этиленового мономера от 72 вес. % до 80 вес. %. Другим подходящим полиэпоксидом является коммерчески доступный от DuPont под названием ELVALOY® PTW, являющийся тройным сополимером этилена, бутилакрилата и глицидилметакрилата и имеющий показатель текучести расплава 12 г/10 мин.

Помимо регуляции типа и относительного содержания мономеров, используемых для образования полиэпоксида, можно также регулировать общее весовое процентное содержание для достижения желаемых преимуществ. Например, если уровень модификации слишком низок, желаемое увеличение прочности расплава и механических свойств может не достигаться. Однако авторы настоящего изобретения также обнаружили, что если уровень модификации слишком высок, переработка может быть затруднена вследствие сильных молекулярных взаимодействий (например, сшивания) и образования физической сети эпоксидными функциональными группами. Таким образом, полиэпоксид, как правило, применяют в количестве от приблизительно 0,05 вес. % до приблизительно 10 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 8 вес. %, в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 5 вес. % и в некоторых вариантах осуществления от приблизительно 1 вес. % до приблизительно 3 вес. %, исходя из веса полиолефинов, используемых в композиции. Содержание полиэпоксида может также составлять от приблизительно 0,05 вес. % до приблизительно 10 вес. %, в некоторых вариантах осуществления от приблизительно 0,05 вес. % до приблизительно 8 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 5 вес. % и в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 3 вес. %, из общего веса композиции.

В настоящем изобретении можно также использовать другие реакционноспособные добавки нановключения, такие как функционализированные оксазолином полимеры, функционализированные цианидом полимеры и т. д. В случае использования такие реакционноспособные добавки нановключения можно применять в концентрациях, указанных выше для полиэпоксида. В одном конкретном варианте осуществления можно применять привитой оксазолином полиолефин, представляющий собой полиолефин, привитой мономером, содержащим оксазолиновый цикл. Оксазолин может включать 2-оксазолин, например, 2-винил-2-оксазолин (например, 2-изопропенил-2-оксазолин), 2-алифатический-алкил-2-оксазолин (например, получаемый из этаноламида олеиновой кислоты, линолевой кислоты, пальмитолеиновой кислоты, гадолеиновой кислоты, эруковой кислоты и/или арахидоновой кислоты) и их комбинации. В другом варианте осуществления оксазолин можно выбирать, например, из рицинолоксазолин малеината, ундецил-2-оксазолина, 2-оксазолина из сои, рицин-2-оксазолина и их комбинаций. В еще одном варианте осуществления оксазолин выбран из 2-изопропенил-2-оксазолина, 2-изопропенил-4,4-диметил-2-оксазолина и их комбинаций.

В определенных вариантах осуществления по настоящему изобретению несколько добавок нановключения можно использовать в комбинации. Например, первая добавка нановключения (например, полиэпоксид) может быть диспергирована в форме доменов со средним размером поперечного сечения от приблизительно 50 до приблизительно 500 нанометров, в некоторых вариантах осуществления от приблизительно 60 до приблизительно 400 нанометров и в некоторых вариантах осуществления от приблизительно 80 до приблизительно 300 нанометров. Вторая добавка нановключения может также быть диспергирована в форме доменов, которые меньше, чем первая добавка нановключения, как например, домены со средним размером поперечного сечения от приблизительно 1 до приблизительно 50 нанометров, в некоторых вариантах осуществления от приблизительно 2 до приблизительно 45 нанометров и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 40 нанометров. В случае использования содержание первой и/или второй добавки нановключения, как правило, составляет от приблизительно 0,05 вес. % до приблизительно 20 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 10 вес. % и в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 5 вес. % термопластичной композиции, исходя из веса непрерывной фазы (матричного полимера(-ов)). Концентрация первой и/или второй добавок нановключения во всей термопластичной композиции может аналогично составлять от приблизительно 0,01 вес. % до приблизительно 15 вес. %, в некоторых вариантах осуществления от приблизительно 0,05 вес. % до приблизительно 10 вес. % и в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 8 вес. % термопластичной композиции.

Для второй добавки нановключения необязательно можно применять нанонаполнители, примеры которых могут включать сажу, углеродные нанотрубки, углеродные нановолокна, наноглины, наночастицы металлов, нанокремнезем, нанооксид алюминия и т.д. Наноглины являются особенно подходящими. Выражение “наноглина” обычно относится к наночастицам глинистого материала (природного минерала, органически модифицированного минерала или синтетического наноматериала), как правило, имеющего пластинчатую структуру. Примеры наноглин включают, например, монтмориллонит (2:1 структура слоистой смектитной глины), бентонит (алюминиевый филлосиликат, образованный главным образом из монтмориллонита), каолинит (1:1 алюмосиликат, имеющий пластинчатую структуру и эмпирическую формулу Al2Si2O5(OH)4), галлуазит (1:1 алюмосиликат, имеющий трубчатую структуру и эмпирическую формулу Al2Si2O5(OH)4) и т. д. Примером подходящей наноглины является Cloisite®, представляющий собой монтмориллонитную наноглину и коммерчески доступный от Southern Clay Products, Inc. Другие примеры синтетических наноглин включают без ограничения наноглину из смешанных гидроксидов металлов, наноглину из слоистого двойного гидроксида (например, сепиоцит), лапонит, гекторит, сапонит, индонит и т. д.

При необходимости наноглина может содержать средство для обработки поверхности, что способствует улучшению совместимости с матричным полимером (например, сложным полиэфиром). Средство для обработки поверхности может быть органическим или неорганическим. В одном варианте осуществления применяют органическое средство для обработки поверхности, получаемое путем реакции органического катиона с глиной. Подходящие органические катионы могут включать, например, органические четвертичные аммониевые соединения, способные к катионному обмену с глиной, такие как диметил-бис[гидрогенизированный талловый] аммония хлорид (2M2HT), метилбензил-бис[гидрогенизированный талловый]-аммония хлорид (MB2HT), метил-трис[гидрогенизированный талловый алкил]хлорид (M3HT) и т. д. Примеры коммерчески доступных органических наноглин могут включать, например, Dellite® 43B (Laviosa Chimica of Livorno, Италия), который представляет собой монтмориллонитную глину, модифицированную диметилбензилгидрогенизированной талловой аммониевой солью. Другие примеры включают Cloisite® 25A и Cloisite® 30B (Southern Clay Products) и Nanofil 919 (Sϋd Chemie). При необходимости нанонаполнитель можно смешать с полимерным носителем для образования концентрата добавки, повышающего совместимость добавки с другими полимерами в композиции. Особенно подходящие полимерные носители включают, например, сложные полиэфиры (например, полимолочную кислоту, полиэтилентерефталат и т. д.); полиолефины (например, полимеры этилена, полимеры пропилена и т. д.) и так далее, как описано более подробно выше.

Независимо от применяемого материала добавку нановключения обычно выбирают с определенной вязкостью (или показателем текучести расплава) для того, чтобы обеспечить достаточное поддерживание дискретных доменов и полученных пор. Например, если вязкость добавки нановключения слишком низка (или показатель текучести расплава слишком высок), она проявляет склонность к нерегулируемому растеканию и диспергированию по непрерывной фазе. Это приводит к слоистым, пластинчатым доменам или совместным с непрерывной фазой структурам, которые сложно поддерживать и которые также склонны к преждевременному разрушению. Наоборот, если вязкость слишком высока (или показатель текучести расплава слишком низок), она склонна к комкованию и образованию очень больших эллиптических доменов, которые трудно диспергировать при перемешивании. Это может вызвать неравномерное распределение добавки нановключения по всей непрерывной фазе. Например, отношение показателя текучести расплава полиолефина к показателю текучести расплава полимерной добавки нановключения, например, может составлять от приблизительно 0,2 до приблизительно 8, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 6 и в некоторых вариантах осуществления от приблизительно 1 до приблизительно 5. Добавка нановключения может, например, иметь показатель текучести расплава (на сухое вещество) от приблизительно 0,1 до приблизительно 100 грамм на 10 минут, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 50 грамм на 10 минут и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 15 грамм на 10 минут, определенный при нагрузке 2160 грамм и при температуре по меньшей мере приблизительно на 40°C выше температуры плавления (например, при 190°C) в соответствии с ASTM D1238. Полиолефин аналогично может иметь показатель текучести расплава (на сухое вещество) от приблизительно 0,5 до приблизительно 80 грамм на 10 минут, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 40 грамм на 10 минут, и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 20 грамм на 10 минут, что определено при нагрузке 2160 грамм и при температуре по меньшей мере приблизительно на 40°C выше температуры плавления (например, при 230°C) в соответствии с ASTM D1238.

В. Добавка микровключения

Хотя этого и не требуется, в композиции по настоящему изобретению можно также применять добавку микровключения. Используемое в данном документе выражение “добавка микровключения” в целом относится к любому материалу, который способен диспергироваться в полимерной матрице в форме дискретных доменов микроразмерного размера. Например, перед вытягиванием домены могут иметь средний размер поперечного сечения от приблизительно 0,1 мкм до приблизительно 25 мкм, в некоторых вариантах осуществления от приблизительно 0,5 мкм до приблизительно 20 мкм и в некоторых вариантах осуществления от приблизительно 1 мкм до приблизительно 10 мкм. Авторы настоящего изобретения обнаружили, что в случае использования микроразмерные и наноразмерные фазовые домены способны взаимодействовать уникальным образом при подвергании деформирующему и растягивающему усилию (например, вытягиванию) с созданием сети пор. А именно, полагают, что удлиняющее натяжение может инициировать интенсивные локализованные зоны сдвига и/или зоны интенсивности напряжения (например, нормальные напряжения) вблизи микроразмерных дискретных фазовых доменов в результате концентраций напряжения, которые возникают в результате несовместимости материалов. Эти зоны интенсивности сдвига и/или напряжения вызывают некоторое начальное нарушение адгезии в полиолефиновой матрице, прилегающей к микроразмерным доменам. Однако следует отметить, что локализованные зоны интенсивности сдвига и/или напряжения, созданные вблизи наноразмерных дискретных фазовых доменов, могут перекрываться с микроразмерными зонами, вызывая возникновение дальнейшего нарушения адгезии в полимерной матрице, таким образом создавая значительное число нанопор, прилегающих к наноразмерным доменам и/или микроразмерным доменам.

Конкретная природа добавки микровключения не критична и может включать жидкости, полутвердые вещества или твердые вещества (например, аморфные, кристаллические или полукристаллические). В определенных вариантах осуществления добавка микровключения является полимерной по природе и характеризуется относительно высокой молекулярной массой для содействия улучшению прочности расплава и устойчивости термопластичной композиции. Как правило, полимер добавки микровключения в целом может быть несовместимым с матричным полимером. Таким образом, добавка может стать более диспергированной в виде дискретных фазовых доменов в непрерывной фазе матричного полимера. Дискретные домены способны поглощать энергию, являющуюся результатом воздействия внешней силы, что увеличивает общее сопротивление разрыву и прочность получаемого в результате волокна. Домены могут иметь ряд различных форм, таких как эллиптическая, сферическая, цилиндрическая, пластинчатая, трубчатая и т. д. В одном варианте осуществления, например, домены главным образом имеют эллиптическую форму. Физический размер отдельного домена обычно достаточно мал, чтобы минимизировать распространение трещин по волокну при приложении внешнего усилия, но достаточно велик, чтобы инициировать микроскопическую пластическую деформацию и допустить образование зон сдвига на включениях частиц и вокруг них.

Добавка микровключения может иметь определенный показатель текучести расплава (или вязкость) для того, чтобы обеспечить достаточную поддержку дискретных доменов и полученных пор. Например, если показатель текучести расплава добавки слишком высок, она проявляет склонность к нерегулируемому растеканию и диспергированию по непрерывной фазе. Это приводит к слоистым, пластинчатым доменам или совместным с непрерывной фазой структурам, которые сложно поддерживать и которые также склонны к преждевременному разрушению. Наоборот, если показатель текучести расплава добавки слишком низок, она склонна к комкованию и образованию очень больших эллиптических доменов, которые трудно диспергировать при перемешивании. Это может вызвать неравномерное распределение добавки по всей непрерывной фазе. В связи с этим, авторы настоящего изобретения обнаружили, что отношение показателя текучести расплава добавки микровключения к показателю текучести расплава матричного полимера составляет, как правило, от приблизительно 0,5 до приблизительно 10, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 8 и в некоторых вариантах осуществления от приблизительно 2 до приблизительно 6. Добавка микровключения может, например, иметь показатель текучести расплава от приблизительно 5 до приблизительно 200 грамм на 10 минут, в некоторых вариантах осуществления от приблизительно 20 до приблизительно 150 грамм на 10 минут, а в некоторых вариантах осуществления от приблизительно 40 до приблизительно 100 грамм на 10 минут, определенный при нагрузке 2160 грамм и при температуре по меньшей мере приблизительно на 40°C выше ее температуры плавления (например, при 210°C).

Помимо упомянутых выше свойств, для обеспечения желаемой поровой сети можно также выбирать механические характеристики добавки микровключения. Например, при нанесении с внешним усилием можно инициировать концентрации напряжений (например, включая нормальные или сдвиговые напряжения) и зоны выделения сдвига и/или пластической деформации на дискретных фазовых доменах и вокруг них в результате концентрации напряжений, которые возникают в результате разницы в модулях упругости добавки и матричного полимера. Большие концентрации напряжений вызывают более интенсивную локализованную пластическую деформацию на доменах, что позволяет им становиться значительно удлиненными при приложении усилий. Эти удлиненные домены могут позволить композиции проявлять более гибкое и мягкое поведение. Для усиления концентраций напряжения добавку микровключения можно выбрать так, чтобы она имела относительно высокий модуль упругости Юнга по сравнению с полиолефиновой матрицей. Например, отношение модуля упругости добавки к таковому у полиолефиновой матрицы составляет обычно от приблизительно 1 до приблизительно 250, в некоторых вариантах осуществления от приблизительно 2 до приблизительно 100, а в некоторых вариантах осуществления от приблизительно 2 до приблизительно 50. Модуль упругости добавки микровключения может, например, варьировать в диапазоне от приблизительно 200 до приблизительно 3500 мегапаскаль (МПа), в некоторых вариантах осуществления от приблизительно 300 до приблизительно 2000 МПа и в некоторых вариантах осуществления от приблизительно 400 до приблизительно 1500 МПа. Наоборот, модуль упругости полиолефина может, например, находиться в диапазоне от приблизительно 100 до приблизительно 1500 МПа, и в некоторых вариантах осуществления от приблизительно 200 до приблизительно 1000 МПа. В качестве альтернативы, модуль упругости добавки микровключения может быть ниже, чем модуль упругости полиолефиновой матрицы. Модуль упругости может, например, находиться в диапазоне от приблизительно 10 МПа до приблизительно 100 МПа и необязательно от приблизительно 20 МПа до приблизительно 80 МПа.

Хотя можно применять широкий спектр добавок микровключения, имеющих определенные выше свойства, особенно пригодные примеры таких добавок могут включать стирольные сополимеры (например, стирол-бутадиен-стирол, стирол-изопрен-стирол, стирол-этилен-пропилен-стирол, стирол-этилен-бутадиен-стирол, и т.д.); фторполимеры, такие как поливинилхлорид (PVC), политетрафторэтилен (PTFE), полихлортрифторэтилен (PCTFE) и т.д.; поливиниловые спирты; поливинилацетаты; сложные полиэфиры, такие как сложные алифатические полиэфиры, такие как поликапролактон, сложные полиамидоэфиры, полимолочную кислоту (PLA) и ее сополимеры, полигликолевую кислоту, полиалкиленкарбонаты (например, полиэтиленкарбонат), поли-3-гидроксибутират (PHB), поли-3-гидроксивалерат (PHV), сополимеры поли-3-гидроксибутират-4-гидроксибутирата, поли-3-гидроксибутират-3-гидроксивалерата (PHBV), сополимер поли-3-гидроксибутирата-3-гидроксигексаноата, сополимер поли-3-гидроксибутирата-3-гидроксиоктаноата, сополимер поли-3-гидроксибутират-3-гидроксидеканоата, сополимер поли-3-гидроксибутирата-3-гидроксиоктадеканоата и алифатические полимеры на основе сукцината (например, полибутиленсукцинат, полибутиленсукцинат адипинат, полиэтиленсукцинат и т.д.); сложные алифатическо-ароматические coполиэфиры (например, полибутиленадипинаттерефталат, полиэтиленадипинаттерефталат, полиэтиленадипинатизофталат, полибутиленадипинатизофталат и т.д.); сложные ароматические полиэфиры (например, полиэтилентерефталат, полибутилентерефталат и т.д.); и так далее.

Особенно подходящими являются добавки микровключения, являющиеся обычно твердыми по природе, в той степени, в которой они имеют относительно высокую температуру стеклования. Например, температура стеклования (“Tg”) может составлять приблизительно 0°C или более, в некоторых вариантах осуществления от приблизительно 5°C до приблизительно 100°C, в некоторых вариантах осуществления от приблизительно 30°C до приблизительно 80°C и в некоторых вариантах осуществления от приблизительно 50°C до приблизительно 75°C. Температуру стеклования можно определять динамическим механическим анализом в соответствии с ASTM E1640-09.

Одним особенно подходящим жестким сложным полиэфиром является полимолочная кислота, которая обычно может быть получена из мономерных блоков любого изомера молочной кислоты, такого как левовращающая молочная кислота (“L-молочная кислота”), правовращающая молочная кислота (“D-молочная кислота”), мезо-молочная кислота или их смеси. Мономерные блоки могут также быть образованы из ангидридов любого изомера молочной кислоты, включая L-лактид, D-лактид, мезо-лактид или их смеси. Можно также использовать циклические димеры таких молочных кислот и/или лактидов. Для полимеризации молочной кислоты можно применять любой известный способ полимеризации, такой как поликонденсация или полимеризация с раскрытием цикла. Можно также применять небольшое количество средства для удлинения цепи (например, диизоцианатного соединения, эпоксидного соединения или ангидрида кислоты). Полимолочная кислота может быть гомополимером или сополимером, например, содержащим мономерные блоки, полученные из L-молочной кислоты, и мономерные блоки, полученные из D-молочной кислоты. Хотя этого и не требуется, степень содержания одного из мономерных блоков, полученных из L-молочной кислоты, и мономерных блоков, полученных из D-молочной кислоты, составляет предпочтительно приблизительно 85 мол. % или больше, в некоторых вариантах осуществления приблизительно 90 мол. % или больше, а в некоторых вариантах осуществления приблизительно 95 мол. % или больше. Можно смешивать несколько полимолочных кислот, каждая из которых имеет различное соотношение между мономерным блоком, полученным из L-молочной кислоты, и мономерным блоком, полученным из D-молочной кислоты, при произвольном процентном содержании. Естественно, полимолочную кислоту можно также смешивать с другими типами полимеров (например, полиолефинами, сложными полиэфирами и т.д.).

В одном конкретном варианте осуществления полимолочная кислота имеет следующую общую структуру:

.

.

Одним конкретным примером подходящего полимера полимолочной кислоты, который можно применять в настоящем изобретении, является коммерчески доступный от Biomer, Inc., Краилинг, Германия) под названием BIOMER™ L9000. Другие подходящие полимеры полимолочной кислоты коммерчески доступны от Natureworks LLC, Миннетонка, Миннесота (NATUREWORKS®) или Mitsui Chemical (LACEA™). Другие пригодные полимолочные кислоты могут быть описаны в патентах США №№ 4797468; 5470944; 5770682; 5821327; 5880254 и 6326458, которые включены в данный документ с помощью ссылки в их полном объеме для всех целей.

Полимолочная кислота обычно имеет среднечисловую молекулярную массу (“Mn”) в диапазоне от приблизительно 40000 до приблизительно 180000 грамм на моль, в некоторых вариантах осуществления от приблизительно 50000 до приблизительно 160000 грамм на моль, а в некоторых вариантах осуществления от приблизительно 80000 до приблизительно 120000 грамм на моль. Аналогично, полимер также обычно имеет среднемассовую молекулярную массу (“Mw”) в диапазоне от приблизительно 80000 до приблизительно 250000 грамм на моль, в некоторых вариантах осуществления от приблизительно 100000 до приблизительно 200000 грамм на моль, а в некоторых вариантах осуществления от приблизительно 110000 до приблизительно 160000 грамм на моль. Отношение среднемассовой молекулярной массы к среднечисловой молекулярной массе (“Mw/Mn”), т.е. “коэффициент полидисперсности”, также является достаточно низким. Например, коэффициент полидисперсности обычно варьирует в диапазоне от приблизительно 1,0 до приблизительно 3,0, в некоторых вариантах осуществления от приблизительно 1,1 до приблизительно 2,0 и в некоторых вариантах осуществления от приблизительно 1,2 до приблизительно 1,8. Среднемассовую и среднечисловую молекулярные массы можно определять способами, известными специалистам в данной области.

Некоторые типы чистых сложных полиэфиров (например, полимолочная кислота) могут поглощать воду из окружающей среды так, что содержание влаги в них составляет от приблизительно 500 до 600 частей на миллион (“ppm”) или даже выше, исходя из сухого веса исходной полимолочной кислоты. Содержание влаги можно определять с помощью ряда способов, известных из уровня техники, например, в соответствии с ASTM D 7191-05, как описано ниже. Поскольку присутствие воды во время переработки расплава может гидролитически разрушать сложный полиэфир и снижать его молекулярную массу, иногда желательно высушивать сложный полиэфир перед смешиванием. В большинстве вариантов осуществления, например, желательно, чтобы содержание влаги в сложном полиэфире составляло приблизительно 300 частей на миллион ("ppm") или меньше, в некоторых вариантах осуществления приблизительно 200 ppm или меньше, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 100 ppm перед смешиванием с добавкой микровключения. Высушивание сложного полиэфира может проходить, например, при температуре от приблизительно 50°C до приблизительно 100°C и в некоторых вариантах осуществления от приблизительно 70°C до приблизительно 80°C.

Независимо от использованных материалов, относительное процентное содержание добавки микровключения в термопластичной композиции выбирают для достижения желаемых свойств без значительного воздействия на полученную композицию. Например, добавку микровключения обычно применяют в количестве от приблизительно 1 вес. % до приблизительно 30 вес. %, в некоторых вариантах осуществления от приблизительно 2 вес. % до приблизительно 25 вес. %, а в некоторых вариантах осуществления от приблизительно 5 вес. % до приблизительно 20 вес. % термопластичной композиции, исходя из веса полиолефиновой матрицы, применяемой в композиции. Концентрация добавки микровключения во всей термопластичной композиции может аналогично составлять от приблизительно 0,1 вес. % до приблизительно 30 вес. %, в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 25 вес. % и в некоторых вариантах осуществления от приблизительно 1 вес. % до приблизительно 20 вес. %.

D. Другие компоненты

В композиции можно применять широкий спектр ингредиентов по ряду причин. Например, в одном конкретном варианте осуществления в термопластичной композиции можно применять модификатор поверхности раздела фаз для способствования снижению степени трения и связности между добавками нановключения и/или микровключения и полиолефиновой матрицей, и, следовательно, для снижения степени и однородности нарушения адгезии. Таким образом, поры могут быть распределены более однородным образом по всей композиции. Модификатор может находиться в жидкой или полутвердой форме при комнатной температуре (например, 25°C), вследствие чего он обладает относительно низкой вязкостью, что позволяет ему легче включаться в термопластичную композицию и беспрепятственно мигрировать к поверхностям полимера. При снижении физических сил на границах раздела полиолефиновой матрицы и добавки считается, что низкая вязкость, гидрофобная природа модификатора могут способствовать усилению нарушения адгезии. При использовании в данном документе выражение “гидрофобный”, как правило, относится к материалу, имеющему угол смачивания водой в воздухе приблизительно 40° или больше, а в некоторых случаях приблизительно 60° или больше. Напротив, выражение “гидрофильный”, как правило, относится к материалу, имеющему угол смачивания водой в воздухе менее приблизительно 40°. Одним подходящим испытанием для измерения угла смачивания является ASTM D5725-99 (2008).

Хотя этого и не требуется, модификатор поверхности раздела фаз может быть особенно подходящим в вариантах осуществления, в которых применяют добавку микровключения и в которых добавка нановключения является твердой (например, полимерным материалом). Подходящие гидрофобные модификаторы поверхности раздела фаз низкой вязкости могут включать, например, жидкие и/или полутвердые вещества, указанные выше. Одним особенно пригодным модификатором поверхности раздела фаз является простой полиэфир-полиол, такой как коммерчески доступный под торговым названием Pluriol® WI от BASF Corp. Другим пригодным модификатором является частично возобновляемый сложный эфир, такой как коммерчески доступный под торговым названием HALLGREEN® IM от Hallstar.

В случае использования содержание модификатора поверхности раздела фаз может составлять от приблизительно 0,1 вес. % до приблизительно 20 вес. %, в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 15 вес. % и в некоторых вариантах осуществления от приблизительно 1 вес. % до приблизительно 10 вес. % термопластичной композиции, исходя из веса полиолефиновой матрицы непрерывной фазы. Концентрация модификатора поверхности раздела фаз во всей термопластичной композиции может аналогично составлять от приблизительно 0,05 вес. % до приблизительно 20 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 15 вес. % и в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 10 вес. %. В количествах, указанных выше, модификатор поверхности раздела фаз имеет свойства, позволяющие ему беспрепятственно мигрировать к поверхности раздела фаз полимеров и способствовать нарушению адгезии без нарушения общих свойств расплава термопластичной композиции. Например, показатель текучести расплава термопластичной композиции может также быть аналогичным к таковому у полиолефиновой матрицы. Например, показатель текучести расплава композиции (на сухое вещество) может составлять от приблизительно 0,1 до приблизительно 250 грамм на 10 минут, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 200 грамм на 10 минут и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 150 грамм на 10 минут, измеренный при нагрузке 2160 грамм и при 190°C в соответствии с ASTM D1238.

Можно также применять средства улучшения совместимости, которые улучшают межфазную адгезию и снижают поверхностное натяжения на границе раздела фаз между доменом и матрицей, тем самым допуская образование меньших доменов во время перемешивания. Примеры подходящих средств улучшения совместимости могут включать, например, сополимеры, функционализированные эпоксидными химическими фрагментами или малеиновым ангидридом. Примером средства улучшения совместимости на основе малеинового ангидрида является полипропилен-привитой-малеиновый ангидрид, коммерчески доступный от Arkema под торговыми названиями Orevac™ 18750 и Orevac™ CA 100. В случае использования содержание средств улучшения совместимости может составлять от приблизительно 0,05 вес. % до приблизительно 10 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 8 вес. % и в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 5 вес. % термопластичной композиции на основе веса матрицы непрерывной фазы.

Другие пригодные материалы, которые можно также применять в термопластичной композиции, такие как катализаторы, антиоксиданты, стабилизаторы, поверхностно-активные вещества, воски, твердые растворители, структурообразователи, твердые частицы, нанонаполнители и другие материалы, добавляют для улучшения обрабатываемости и механических свойств термопластичной композиции. Тем не менее, один выгодный аспект настоящего изобретения состоит в том, что можно обеспечить хорошие свойства без необходимости в различных традиционных добавках, таких как порообразующие средства (например, хлорфторуглероды, гидрохлорфторуглероды, углеводороды, диоксид углерода, сверхкритический диоксид углерода, азот и т. д.) и инициирующих образование пор наполнителей (например, карбоната кальция). Фактически, термопластичная композиция в целом может не содержать порообразующих средств и/или инициирующих образование пор наполнителей. Например, такие порообразующие средства и/или наполнители могут присутствовать в количестве, составляющем не более приблизительно 1 вес. %, в некоторых вариантах осуществления не более приблизительно 0,5 вес. % и в некоторых вариантах осуществления от приблизительно 0,001 вес. % до приблизительно 0,2 вес. % термопластичной композиции. Кроме того, благодаря своим свойствам белеть при приложении усилия, как описано подробнее ниже, полученная композиция может достигать непрозрачного цвета (например, белого) без необходимости в традиционных пигментах, таких как диоксид титана. В определенных вариантах осуществления, например, пигменты могут присутствовать в количестве, составляющем не более приблизительно 1 вес. %, в некоторых вариантах осуществления не более приблизительно 0,5 вес. % и в некоторых вариантах осуществления от приблизительно 0,001 вес. % до приблизительно 0,2 вес. % термопластичной композиции.

II. Смешивание

Для образования термопластичной композиции компоненты, как правило, смешивают вместе с помощью любой из ряда известных методик. В одном варианте осуществления, например, компоненты можно доставлять по отдельности или в комбинации. Например, компоненты можно сначала смешивать в сухом виде с образованием практически однородной сухой смеси, и их аналогично можно доставлять либо одновременно, либо последовательно, в устройство для формования из расплава, которое смешивает материалы с дисперсией. Можно применять технологии порционного и/или непрерывного формования из расплава. Например, для смешивания и формования из расплава материалов можно использовать смеситель/месильную машину, смеситель типа Бенбери, смеситель непрерывного действия "Farrel Continuous Mixer", одношнековый экструдер, двухшнековый экструдер, вальцовую дробилку и т.д. Особенно подходящим устройством для формования в расплаве может быть вращающийся в одном направлении двухшнековый экструдер (например, экструдер ZSK-30, доступный от Werner & Pfleiderer Corporation of Ramsey, Нью-Джерси, или экструдер Thermo Prism™ USALAB 16, доступный от Thermo Electron Corp., Стоун, Англия). Такие экструдеры могут содержать подающие и выпускные отверстия и обеспечивать высокоинтенсивное распределительное и диспергирующее перемешивание. Например, компоненты можно подавать в один или различные подающие отверстия двухшнекового экструдера и смешивать в расплаве с образованием практически однородной расплавленной смеси. При необходимости другие добавки можно также вводить в полимерный расплав и/или отдельно подавать в экструдер в другой точке вдоль его длины.

Независимо от выбранной конкретной технологии переработки, полученная смешанная в расплаве композиция, как правило, содержит наноразмерные домены добавки нановключения и необязательно микроразмерные домены добавки микровключения. Степень сдвига/давления и нагрев можно регулировать для обеспечения достаточной дисперсии, но не настолько высокой, чтобы неблагоприятно снизить размер доменов до такой степени, что они будут непригодны для достижения желаемых свойств. Например, смешивание обычно происходит при температуре от приблизительно 180°C до приблизительно 300°C, в некоторых вариантах осуществления от приблизительно 185°C до приблизительно 250°C и в некоторых вариантах осуществления от приблизительно 190°C до приблизительно 240°C. Аналогичным образом, кажущаяся скорость сдвига во время переработки расплава может варьировать от приблизительно 10 секунд-1 до приблизительно 3000 секунд-1, в некоторых вариантах осуществления от приблизительно 50 секунд-1 до приблизительно 2000 секунд-1 и в некоторых вариантах осуществления от приблизительно 100 секунд-1 до приблизительно 1200 секунд-1. Кажущаяся скорость сдвига может быть равна 4Q/πR3, где Q – это объемный расход (“м3/с”) расплава полимера и R представляет собой радиус (“м”) капилляра (например, экструзионной матрицы), через который течет расплавленный полимер. Конечно, для достижения желаемой степени однородности можно также регулировать другие переменные, такие как время пребывания во время переработки расплава, которое обратно пропорционально скорости пропускания материала.

Для достижения желаемых условий сдвига (например, степени, времени пребывания, скорости сдвига, температуры переработки расплава и т.д.) можно выбирать в определенном диапазоне скорость шнека(-ов) экструдера. Обычно с увеличением скорости шнека наблюдается увеличение в температуре продукта вследствие дополнительного подвода в систему механической энергии. Например, скорость шнека может варьировать от приблизительно 50 до приблизительно 600 оборотов в минуту (“об./мин.”), в некоторых вариантах осуществления от приблизительно 70 до приблизительно 500 об./мин. и в некоторых вариантах осуществления от приблизительно 100 до приблизительно 300 об./мин. Результатом этого может быть температура, достаточно высокая для диспергирования добавки нановключения без неблагоприятного влияния на размер полученных доменов. Скорость сдвига расплава, и, в свою очередь, степень, до которой диспергированы добавки, можно также увеличивать посредством применения одного или нескольких распределительных и/или диспергирующих смешивающих элементов в смешивающей части экструдера. Подходящие распределительные смесители для одношнековых экструдеров могут включать, например, смесители Saxon, Dulmage, Cavity Transfer и т. д. Аналогично, подходящие диспергирующие смесители могут включать смесители Blister ring, Leroy/Maddock, CRD и т. д. Как хорошо известно из уровня техники, смешивание можно еще дополнительно улучшить использованием штифтов в цилиндре, которые создают неравномерность и переориентацию расплава полимера, таких, как используемые в экструдерах Buss Kneader, смесителях Cavity Transfer и смесителях Vortex Intermeshing Pin (VIP).

III. Образование волокна

Используемое в данном документе выражение “волокно”, как правило, относится к удлиненному экструдату, образованному посредством пропускания полимера через формирующий мундштук экструдера, такой как головка экструдера. Если не указано иное, выражение “волокно” включает как дискретные волокна, имеющие определенную длину и главным образом непрерывные элементарные нити. Главным образом элементарные нити могут, например, иметь длину значительно большую, чем их диаметр, как например, отношение длины к диаметру (“отношение сторон”) более приблизительно 15000 к 1 и в некоторых случаях более приблизительно 50000 к 1.

Волокна, образованные из термопластичной композиции, могут обычно иметь любую желаемую конфигурацию, включая однокомпонентную и многокомпонентную (например, конфигурацию оболочка-ядро, конфигурацию бок-о-бок, конфигурацию сегментированный пирог, конфигурацию остров-в-море и так далее). Можно применять полые волокна (монокомпонентные и/или многокомпонентные), как например, описано в патенте США № 6642429, выданном Carter и соавт. В некоторых вариантах осуществления волокна могут содержать один или несколько дополнительных полимеров в качестве компонента (например, двухкомпонентное) или составной части (например, двусоставное) для дальнейшего улучшения прочности, обрабатываемости и/или других свойств. Например, термопластичная композиция может образовывать компонент ядра двухкомпонентного волокна типа оболочка/ядро, тогда как дополнительный полимер может образовывать оболочечный компонент, или наоборот. Дополнительный полимер может быть каким-либо желаемым полимером, таким как сложные полиэфиры, например, полимолочная кислота, полиэтилентерефталат и т. д.; полиолефины, например, полиэтилен, полипропилен, полибутилен и так далее; политетрафторэтилен; поливинилацетат; поливинилхлоридацетат; поливинилбутираль; акриловые смолы, например, полиакрилат, полиметилакрилат, полиметилметакрилат и так далее; полиамиды, например, найлон; поливинилхлорид; поливинилиденхлорид; полистирол; поливиниловый спирт и полиуретаны.

Для образования волокон в соответствии с настоящим изобретением можно применять какой-либо из ряда способов. Например, термопластичную композицию, описанную выше, можно экструдировать через фильеру и быстро охлаждать. Что касается фиг. 1, например, показан в подробностях один вариант осуществления способа образования волокон. В данном конкретном варианте осуществления термопластичную композицию по настоящему изобретению можно подавать в экструдер 12 из загрузочной воронки 14. Смесь можно подавать к загрузочной воронке 14 с применением любой традиционной методики. Экструдер 12 нагревают до температуры достаточной для осуществления экструзии расплавленного полимера. Экструдированную композицию затем пропускают через полимерный патрубок 16 в фильеру 18. Например, фильера 18 может содержать корпус, содержащий фильерный комплект, содержащий множество пластин, уложенных одна поверх другой, и характеризующийся конфигурацией отверстий, расположенных для создания путей потоков для направления полимерных компонентов. Фильера 18 также содержит отверстия, расположенные в один или несколько рядов. Отверстия образуют направленный вниз экструдируемый пучок элементарных нитей, при осуществлении экструзии полимеров через них. В способе 10 также применяют воздуходувку 20 для быстрого охлаждения, расположенную вплотную к пучку волокон выходящих из фильеры 18. Воздух из воздуходувки 20 для быстрого охлаждения охлаждает волокна, выходящие из фильеры 18. Охлаждающий воздух может быть направлен с одной стороны пучка волокон, как показано на фиг. 1, или с обеих сторон пучка волокон.

Для образования волокна желаемой длины, охлажденные волокна, как правило, вытягивают из расплава, например, с применением блока 22 для вытягивания волокна, как показано на фиг. 1. Блоки для вытягивания волокна, или аспираторы, для применения при формовании из расплава полимера хорошо известны из уровня техники. Подходящие блоки для вытягивания волокна для применения в способе по настоящему изобретению включают линейный аспиратор волокна типа, показанного в патентах США №№ 3802817 и 3423255. Блок 22 для вытягивания волокна, как правило, содержит удлиненный вертикальный канал, через который волокна вытягиваются всасываемым воздухом, входя с боков канала и протекая вниз по каналу. Нагреватель или воздуходувка 24 осуществляют приток всасываемого воздуха в блок 22 для вытягивания волокон. Всасываемый воздух протягивает расплав волокон и воздух из окружающей среды через блок 22 для вытягивания волокон. Поток газа приводит к вытягиванию волокон из расплава или утончению волокон, что повышает молекулярную ориентацию или степень кристалличности полимеров, образующих волокна. При применении блока для вытягивания волокон "коэффициент вытягивания" можно выбирать для способствования достижению желаемой длины волокна. "Коэффициент вытягивания" представляет собой линейную скорость волокон после вытягивания (например, линейную скорость прядильного вальца 42 или перфорированной поверхности (не показано), деленную на линейную скорость волокон после экструзии). Например, коэффициент вытягивания в течение вытягивания из расплава можно рассчитывать, как описано далее:

коэффициент вытягивания = A/B,

где

A представляет собой линейную скорость волокна после вытягивания из расплава (например, скорость диска) и непосредственно измеряется; и

B представляет собой линейную скорость экструдированного волокна и можно рассчитывать, как описано далее:

линейная скорость волокна из экструдера = C/(25*π*D*E2),

где

C представляет собой пропускную способность через одиночное отверстие (грамм в минуту);

D представляет собой плотность расплава полимера (грамм на кубический сантиметр); и

E представляет собой диаметр мундштука экструдера (в сантиметрах), через который экструдируют волокно. В определенных вариантах осуществления коэффициент вытягивания может составлять от приблизительно 20:1 до приблизительно 4000:1, в некоторых вариантах осуществления от приблизительно 25:1 до приблизительно 2000:1, и в некоторых вариантах осуществления от приблизительно 50:1 до приблизительно 1000:1, и в некоторых вариантах осуществления от приблизительно 75:1 до приблизительно 800:1.

После образования волокна можно пропускать через выпускное отверстие блока 22 для вытягивания волокон и наносить на прядильный валец 42. При необходимости волокна, собранные на прядильном вальце 42, можно необязательно подвергать дополнительной поточной обработке и/или стадиям превращения (не показано), что будет понятно специалистам в данной области. Например, волокна можно собирать и после этого извивать, текстурировать и/или и разрезать со средней длиной волокна в диапазоне от приблизительно 3 до приблизительно 80 миллиметров, в некоторых вариантах осуществления от приблизительно 4 до приблизительно 65 миллиметров и в некоторых вариантах осуществления, от приблизительно 5 до приблизительно 50 миллиметров. Как известно из уровня техники, штапельные волокна затем могут быть включены в нетканое полотно, такое как связанные кардочесанные полотна, связанные полотна, полученные воздушной набивкой, и т. д. Волокна также могут быть нанесены на перфорированную поверхность с образованием нетканого полотна, такого как описанного подробно ниже.