СПОСОБ ФОРМИРОВАНИЯ ПОРИСТЫХ ВОЛОКОН

Родственные заявки

НАСТОЯЩАЯ ЗАЯВКА ИСПРАШИВАЕТ ПРИОРИТЕТ СОГЛАСНО ПРЕДВАРИТЕЛЬНОЙ ЗАЯВКЕ НА ПАТЕНТ США С РЕГИСТРАЦИОННЫМ НОМЕРОМ 62/266122, ПОДАННОЙ 11 ДЕКАБРЯ 2015 ГОДА, КОТОРАЯ ПОЛНОСТЬЮ ВКЛЮЧЕНА В ДАННЫЙ ДОКУМЕНТ ПОСРЕДСТВОМ ССЫЛКИ НА НЕЕ.

Предпосылки изобретения

Были приложены значительные усилия для получения волокон низкой плотности для улучшения применения природных ресурсов и снижения углеродного следа конечных продуктов. Типичный подход при получении волокон низкой плотности заключается во вспенивании полимера с применением физических или химических порообразующих средств, с помощью которых создают газовые ячейки по всему объему. Химические порообразующие средства представляют собой соединения, которые подвергают химической реакции с выделением газа и создают ячеистую структуру по всему объему полимера. Физические порообразующие средства обычно представляют собой сжатые газы, которые диспергированы в полимере и расширяются, образуя ячейки. Независимо от этого, типичные способы вспенивания вызывают низкомолекулярную ориентацию, поскольку образование ячеек происходит, когда полимер находится в расплавленном состоянии. Это предотвращает деформационное упрочнение полимера, которое обычно происходит при температурах значительно выше температуры плавления или температуры стеклования полимера, обеспечивая получение продуктов с низкой механической прочностью. Более того, при обычных способах вспенивания образуются ячейки больших размеров, таких как более 100 мкм. Это снижает прочность расплава, таким образом, приводя к разрывам в волокне в ходе формования. В связи с этим, в настоящее время существует необходимость в улучшенной методике создания пористой структуры в полиолефиновых волокнах с тем, чтобы они могли обладать сниженной плотностью.

Краткое описание изобретения

В соответствии с одним вариантом осуществления настоящего изобретения раскрыт способ формирования пористых волокон. В способе предусмотрена подача пучка волокон в вытягивающую систему, которая содержит по меньшей мере один вытягивающий вал в контакте с жидкой средой, имеющей температуру, которая ниже температуры плавления матричного полимера. По меньшей мере часть волокон формируют из термопластичной композиции, содержащей непрерывную фазу, которая содержит матричный полимер и добавку-нановключение, диспергированную в непрерывной фазе в виде дискретных доменов. Пучок волокон пропускают через вытягивающий вал с образованием тем самым в волокнах поровой сети, включающей множество нанопор.

Другие признаки и аспекты настоящего изобретения более подробно рассматриваются ниже.

Краткое описание чертежей

Полное и достаточное раскрытие настоящего изобретения, включая наилучший способ его осуществления, предназначенное для специалиста средней квалификации в данной области, изложено ниже более конкретно в остальной части описания, в которой предусмотрены ссылки на прилагаемые графические материалы, при этом:

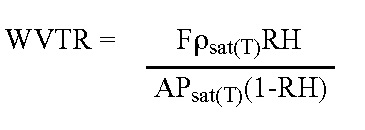

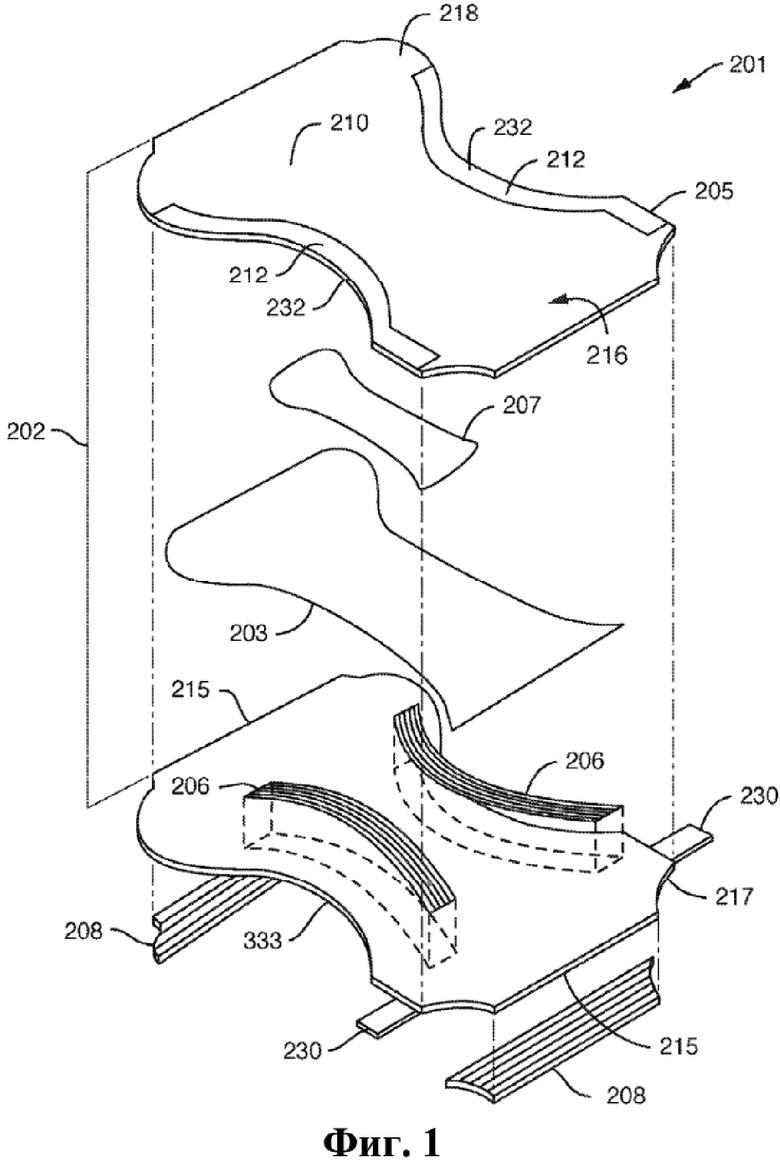

на фиг. 1 представлен вид в перспективе одного варианта осуществления впитывающего изделия, в котором можно применять волокна согласно настоящему изобретению;

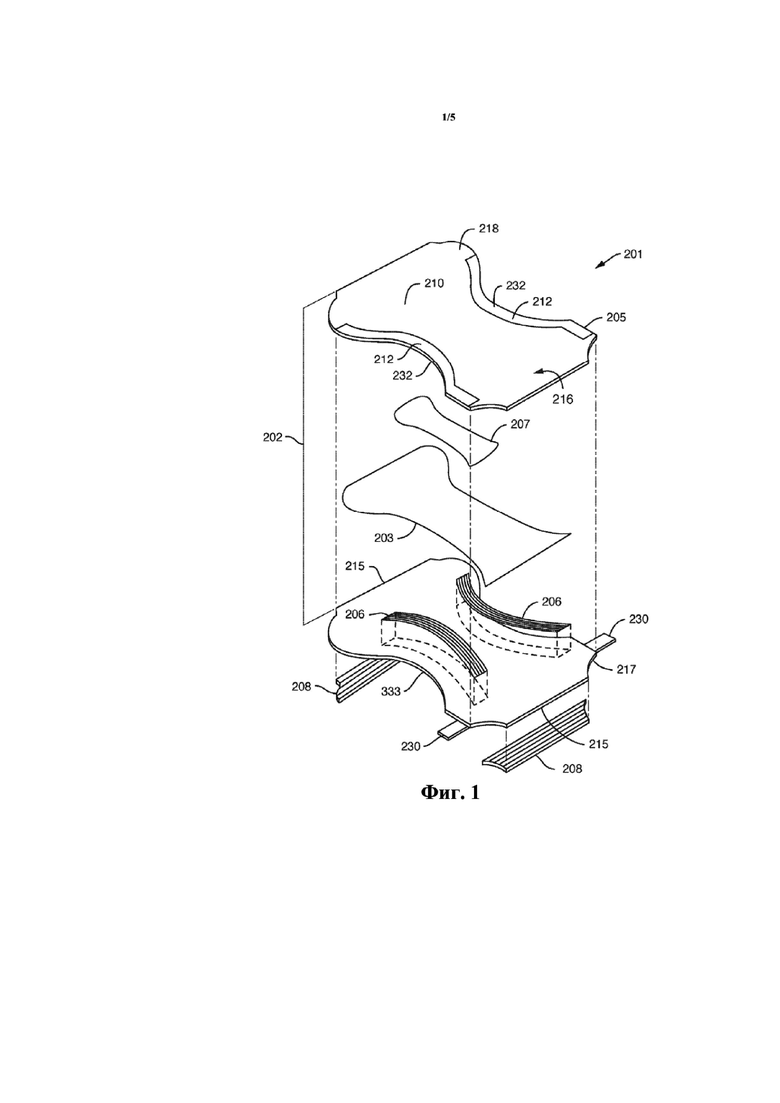

на фиг. 2 представлена схематическая иллюстрация способа, который можно применять в соответствии с одним вариантом осуществления настоящего изобретения для формирования волокон;

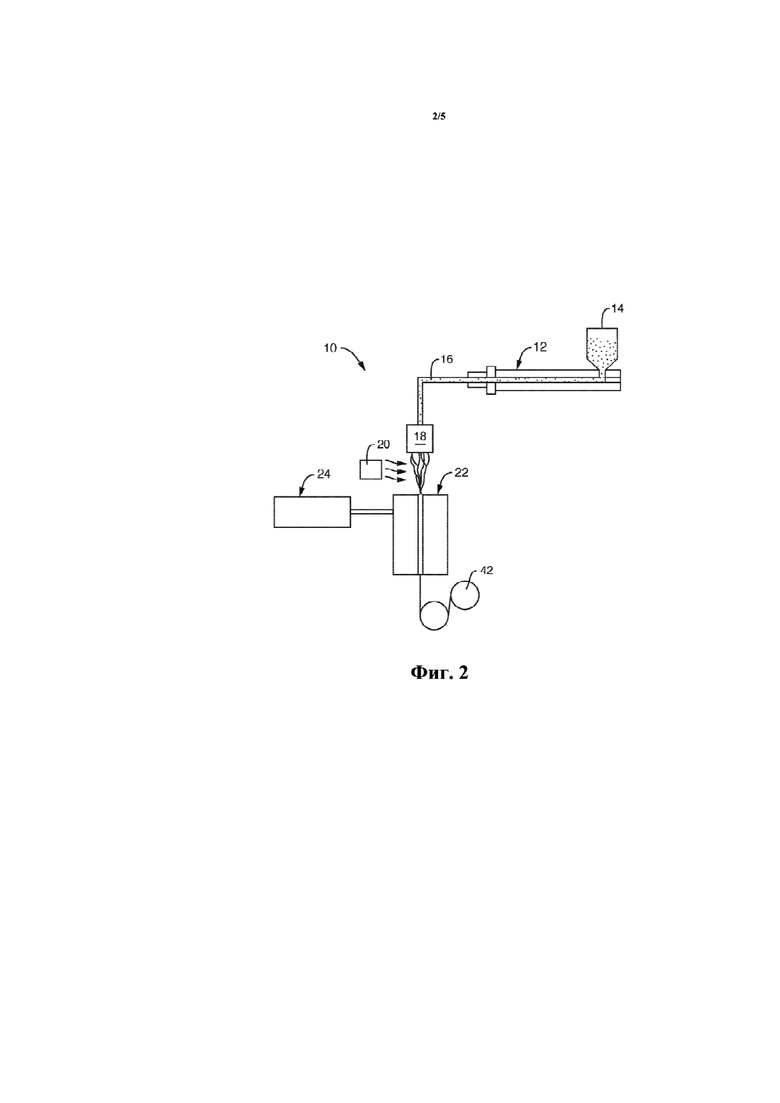

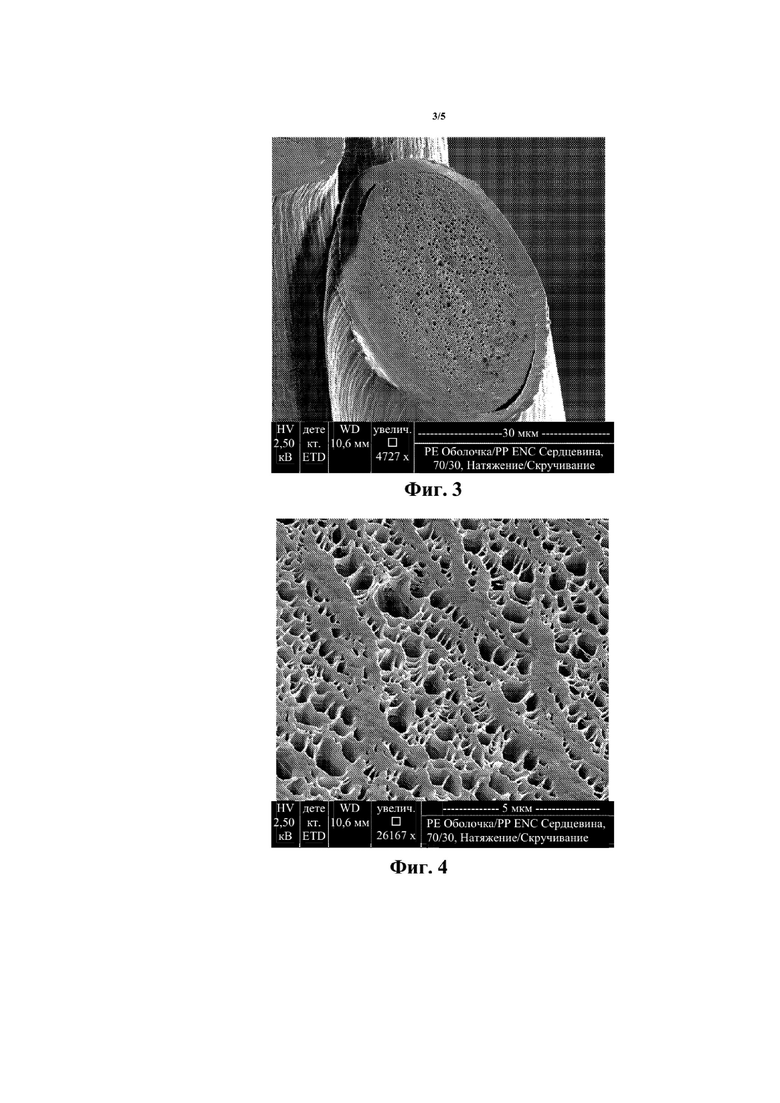

на фиг. 3–4 представлены микрофотографии SEM волокон из примера 1, выполненные с помощью электронного микроскопа;

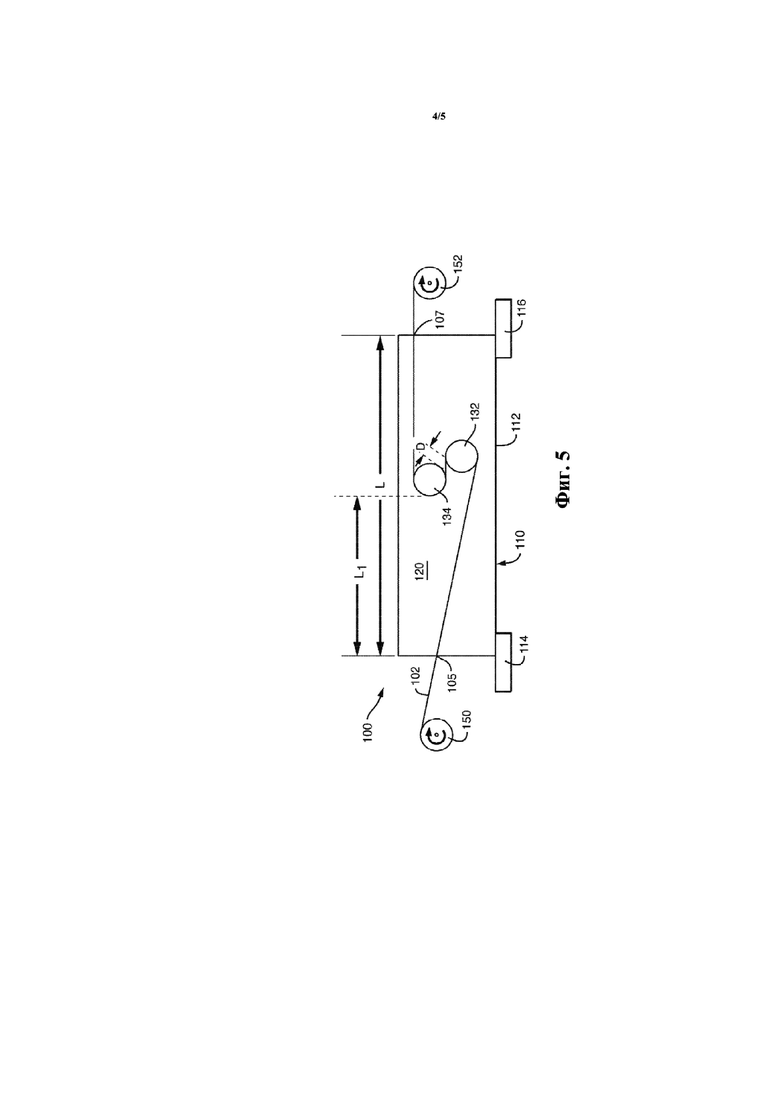

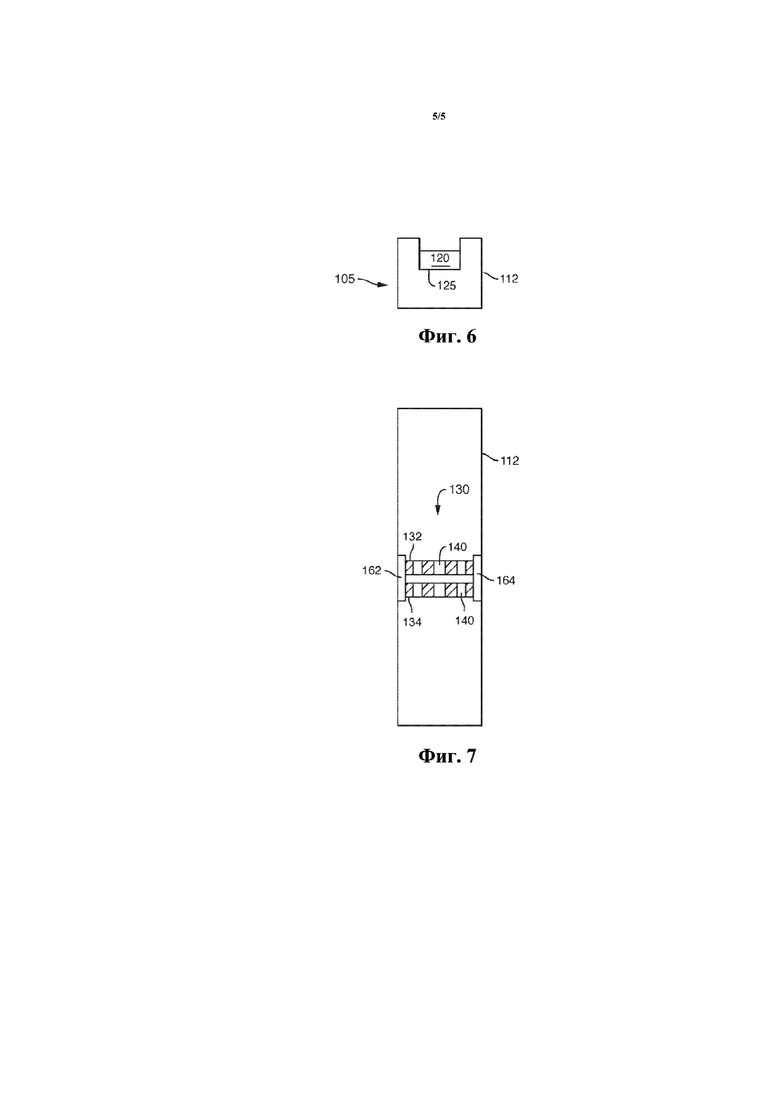

на фиг. 5 представлена схематическая иллюстрация системы для вытягивания пучка волокон в соответствии с одним вариантом осуществления настоящего изобретения;

на фиг. 6 представлен вид спереди бака, показанного на фиг. 5; и

на фиг. 7 представлен вид сверху бака и вытягивающих валов, показанных на фиг. 5.

Подробное описание иллюстративных вариантов осуществления

Далее будет представлено подробное описание со ссылками на различные варианты осуществления настоящего изобретения, один или более примеров которых приведены ниже. Каждый пример приведен для пояснения настоящего изобретения и не ограничивает его. В действительности специалистам в данной области будет понятно, что в настоящее изобретение могут быть внесены различные модификации и изменения без отступления от объема или сути настоящего изобретения. Например, признаки, проиллюстрированные или описанные как часть одного варианта осуществления, могут быть применены в другом варианте осуществления для получения дополнительного варианта осуществления. Таким образом, имеется в виду, что настоящее изобретение охватывает такие модификации и изменения, которые находятся в пределах объема прилагаемой формулы изобретения и ее эквивалентов.

В общем, настоящее изобретение направлено на способ формирования пористых волокон. Волокна формируют из термопластичной композиции, содержащей непрерывную фазу, которая включает матричный полимер и добавку-нановключение, по меньшей мере частично несовместимую с матричным полимером настолько, что она становится диспергированной в непрерывной фазе в виде дискретных наноразмерных фазовых доменов. Способ согласно настоящему изобретению в целом включает пропускание пучка волокон через один или более вытягивающих валов, находящихся в контакте с жидкой средой (например, водой). В определенных вариантах осуществления, например, вытягивающий(вытягивающие) вал(валы) погружен(погружены) в жидкую среду. Жидкая среда характеризуется более низкой температурой, чем температура плавления матричного полимера, такой как по меньшей мере на приблизительно 10°C, в некоторых вариантах осуществления по меньшей мере на приблизительно 20°C и в некоторых вариантах осуществления по меньшей мере на приблизительно 30°C ниже температуры плавления. Например, температура жидкой среды обычно составляет от приблизительно -20°C до приблизительно 90°C, в некоторых вариантах осуществления от приблизительно -10°C до приблизительно 60°C и в некоторых вариантах осуществления от приблизительно 0°C до приблизительно 45°C.

Предполагается, что при вытягивании таким образом наноразмерные фазовые домены внутри волокон способны взаимодействовать уникальным образом для создания сети пор во внутренней стенке волокон. А именно, предполагается, что удлиняющая деформация, проявляющееся при вытягивании, может инициировать образование зон интенсивного локального сдвига и/или зон интенсивности напряжения (например, нормальных напряжений) вблизи дискретных фазовых доменов в результате концентраций напряжений, обусловленных несовместимостью материалов. Эти зоны сдвига и/или интенсивности напряжения обусловливают некоторое изначальное нарушение адгезии в матричном полимере, прилегающем к доменам. После образования исходных пор матрица, расположенная между доменами, может подвергаться пластической деформации с созданием внутренних областей растягивания, которые локально сужаются (или становятся более узкими) и деформационно упрочняются. Этот способ обеспечивает возможность образования пор по всему объему внутренней стенки, которая растет в направлении растягивания, тем самым приводя к образованию поровой сети, тогда как молекулярная ориентация приводит к деформационному упрочнению, которое увеличивает механическую прочность. В дополнение к простому формированию поровой сети авторы настоящего изобретения также обнаружили, что с помощью способа вытягивая также можно уменьшить частоту сужений в волокнах и, таким образом, увеличить общий объем пор. Более конкретно предполагается, что когда волокна сходят с вытягивающего(вытягивающих) вала(валов), силы трения высвобождаются и волокна могут испытывать напряжение и деформацию, что способствует локальной деформации и уменьшению количества точек сужения, которые образуются. Кроме того, жидкая среда низкой температуры может эффективно функционировать как «тепловой слив», поскольку она может абсорбировать тепло, генерируемое в ходе пластической деформации волокон при низких температурах. Среди прочего, способность удалять тепло из волокон во время вытягивания может способствовать сохранению твердости волокон до и после вытягивания, что делает менее вероятным то, что они будут подвержены деформации. Это стабилизирует пористую сеть путем снижения вероятности образования многочисленных сужений.

Далее будут более подробно описаны различные варианты осуществления настоящего изобретения.

I. Термопластичная композиция

A. Матричный полимер

Матричные полимеры обычно составляют от приблизительно 60 вес. % до приблизительно 99 вес. %, в некоторых вариантах осуществления от приблизительно 60 вес. % до приблизительно 98 вес. % и в некоторых вариантах осуществления от приблизительно 80 вес. % до приблизительно 95 вес. % термопластичной композиции.

Природа матричного(матричных) полимера(полимеров), применяемого(применяемых) для образования непрерывной фазы, не критична, и в целом можно применять любой подходящий полимер, такой как полиэфиры (например, полиэтилентерефталат, полимолочная и кислота и т. д.), полиолефины, стирольные полимеры, полиамиды и т. д.

В одном варианте осуществления, например, может быть применен полиолефин, который характеризуется температурой плавления от приблизительно 100°C до приблизительно 220°С, в некоторых вариантах осуществления от приблизительно 120°С до приблизительно 200°С и в некоторых вариантах осуществления от приблизительно 140°С до приблизительно 180°С. Температуру плавления можно определять с помощью дифференциальной сканирующей калориметрии («DSC») в соответствии с ASTM D-3417. Подходящие полиолефины могут, например, включать полимеры этилена (например, полиэтилен низкой плотности («LDPE»), полиэтилен высокой плотности («HDPE»), линейный полиэтилен низкой плотности («LLDPE») и т. д.), гомополимеры пропилена (например, синдиотактический, атактический, изотактический и т. д.), сополимеры пропилена и т. п. В одном конкретном варианте осуществления полимер представляет собой полимер пропилена, такой как гомополипропилен или сополимер пропилена. Например, полимер пропилена может быть образован из, по сути, изотактического гомополимера или сополимера полипропилена, содержащего другие мономеры в количестве, равном приблизительно 10 вес. % или меньше, т. е. по меньшей мере приблизительно 90% по весу пропилена. Такие гомополимеры могут иметь температуру плавления, составляющую от приблизительно 140°C до приблизительно 170°C.

Разумеется, другие полиолефины также можно применять в композиции согласно настоящему изобретению. В одном варианте осуществления, например, полиолефин может представлять собой сополимер этилена или пропилена и другого α-олефина, такого как C3-C20α-олефин или C3-C12 α-олефин. Конкретные примеры подходящих α-олефинов включают 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен с одним или более метильными, этильными или пропильными заместителями; 1-гексен с одним или более метильными, этильными или пропильными заместителями; 1-гептен с одним или более метильными, этильными или пропильными заместителями; 1-октен с одним или более метильными, этильными или пропильными заместителями; 1-нонен с одним или более метильными, этильными или пропильными заместителями; этил-, метил- или диметилзамещенный 1-децен; 1-додецен и стирол. Особенно желательными α-олефиновыми сомономерами являются 1-бутен, 1-гексен и 1-октен. Содержание этилена или пропилена в таких сополимерах может составлять от приблизительно 60 мол. % до приблизительно 99 мол. %, в некоторых вариантах осуществления от приблизительно 80 мол. % до приблизительно 98,5 мол. % и в некоторых вариантах осуществления от приблизительно 87 мол. % до приблизительно 97,5 мол. %. Содержание α-олефина может также находиться в диапазоне от приблизительно 1 мол. % до приблизительно 40 мол. %, в некоторых вариантах осуществления от приблизительно 1,5 мол. % до приблизительно 15 мол. % и в некоторых вариантах осуществления от приблизительно 2,5 мол. % до приблизительно 13 мол. %.

Типичные олефиновые сополимеры для применения в настоящем изобретении включают сополимеры на основе этилена, доступные под названием EXACT™ от ExxonMobil Chemical Company, Хьюстон, Техас. Другие подходящие сополимеры этилена доступны под названиями ENGAGE™, AFFINITY™, DOWLEX™ (LLDPE) и ATTANE™ (ULDPE) от Dow Chemical Company, Мидленд, Мичиган. Другие подходящие полимеры этилена описаны в патентах США № 4937299, выданном Ewen и соавт.; № 5218071, выданном Tsutsui и соавт.; № 5272236, выданном Lai и соавт.; и № 5278272, выданном Lai и соавт. Подходящие сополимеры пропилена также коммерчески доступны под названиями VISTAMAXX™ от ExxonMobil Chemical Co., Хьюстон, Техас; FINA™ (например, 8573) от Atofina Chemicals, Фелюи, Бельгия; TAFMER™, доступный от Mitsui Petrochemical Industries; и VERSIFY™, доступный от Dow Chemical Co., Мидленд, Мичиган. Подходящие гомополимеры полипропилена могут включать полипропилен Exxon Mobil 3155, смолы Exxon Mobil Achieve™ и смолу Total M3661 PP. Другие примеры подходящих полимеров пропилена описаны в патентах США № 6500563, выданном Datta и соавт.; № 5539056, выданном Yang и соавт.; и № 5596052, выданном Resconi и соавт.

В целом, любую из множества известных методик можно применять для образования олефиновых сополимеров. Например, олефиновые полимеры можно образовывать с применением свободнорадикального или комплексного катализатора (например, Циглера-Натта). Предпочтительно олефиновый полимер получают с помощью комплексного катализатора с единым центром полимеризации, такого как металлоценовый катализатор. Такая каталитическая система обеспечивает получение сополимеров этилена, в которых сомономер случайно распределен в молекулярной цепи и равномерно распределен по фракциям с различным молекулярным весом. Полиолефины, получаемые посредством катализа металлоценами, описаны, например, в патентах США № 5571619, выданном McAlpin и соавт.; № 5322728, выданном Davis и соавт.; № 5472775, выданном Obijeski и соавт.; № 5272236, выданном Lai и соавт.; и № 6090325, выданном Wheat и соавт. Примеры металлоценовых катализаторов включают дихлорид бис(н-бутилциклопентадиенил)титана, дихлорид бис(н-бутилциклопентадиенил)циркония, хлорид бис(циклопентадиенил)скандия, дихлорид бис(инденил)циркония, дихлорид бис(метилциклопентадиенил)титана, дихлорид бис(метилциклопентадиенил)циркония, кобальтоцен, трихлорид циклопентадиенилтитана, ферроцен, дихлорид гафноцена, дихлорид изопропил(циклопентадиенил-1-флуоренил)циркония, дихлорид молибдоцена, никелоцен, дихлорид ниобоцена, рутеноцен, дихлорид титаноцена, гидрохлорид цирконоцена, дихлорид цирконоцена и т. п. Полимеры, получаемые с помощью металлоценовых катализаторов, как правило, характеризуются узким диапазоном молекулярного веса. Например, полимеры, получаемые посредством катализа металлоценами, могут характеризоваться числами полидисперсности (Mw/Mn) менее 4, регулируемым распределением короткоцепочечного разветвления и регулируемой изотактичностью.

B. Добавка-нановключение

В данном документе термин «добавка-нановключение» в целом относится к материалу, который поддается диспергированию в полимерной матрице в виде дискретных наноразмерных доменов. Например, перед вытягиванием домены могут характеризоваться средним размером поперечного сечения от приблизительно 1 до приблизительно 1000 нанометров, в некоторых вариантах осуществления от приблизительно 5 до приблизительно 800 нанометров, в некоторых вариантах осуществления от приблизительно 10 до приблизительно 500 нанометров и в некоторых вариантах осуществления от приблизительно 20 до приблизительно 200 нанометров. Домены могут иметь множество различных форм, таких как эллиптическая, сферическая, цилиндрическая, пластинчатая, трубчатая и т. д. В одном варианте осуществления, например, домены имеют, по сути, эллиптическую форму. Добавку-нановключение, как правило, применяют в количестве, составляющем от приблизительно 0,05 вес. % до приблизительно 20 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 10 вес. % и в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 5 вес. % термопластичной композиции в пересчете на вес матрицы непрерывной фазы. Концентрация добавки-нановключения во всей термопластичной композиции может аналогичным образом составлять от приблизительно 0,01 вес. % до приблизительно 15 вес. %, в некоторых вариантах осуществления от приблизительно 0,05 вес. % до приблизительно 10 вес. % и в некоторых вариантах осуществления от приблизительно 0,3 вес. % до приблизительно 6 вес. % термопластичной композиции.

Добавка-нановключение является частично несовместимой с матричным полимером в том смысле, что она может быть распределена в матричном полимере, по сути, равномерно, но в виде дискретных доменов. Такая частичная несовместимость может быть достигнута рядом способов. В определенных вариантах осуществления, например, добавка-нановключение может обладать неполярным компонентом (например, олефином), который совместим с матричным полимером и обеспечивает возможность его равномерного распределения в ней. Тем не менее, добавка может также содержать полярный компонент, несовместимый с матричным полимером, который, тем самым, обеспечивает возможность ее коалесценции или разделения на дискретные домены. Такой компонент может содержать полярные молекулярные сегменты или блоки, ионные группы, заряженные или незаряженные полярные домены и/или полярные молекулярные группы с низким или высоким молекулярным весом. В качестве альтернативы добавка может быть полностью неполярной по природе, но обладать определенными физическими свойствами, которые все же обеспечивают возможность образования дискретных доменов. Например, в определенных вариантах осуществления добавка-нановключение может быть совместимой или смешиваемой с матричным полимером выше определенной температуры, но подвергаться разделению фаз при температурах ниже критической температуры растворения. Таким образом, добавка-нановключение может образовывать стабильную смесь с матричным полимером в фазе расплава, но при снижении температуры непрерывная фаза кристаллизуется и отделяется так, что добавка-нановключение может подвергаться разделению фаз, коалесцировать и образовывать отдельные наноразмерные домены.

Конкретные состояние или форма добавки-нановключения не критичны при условии, что могут образовываться желаемые домены. Например, в некоторых вариантах осуществления добавка-нановключение может находиться в виде жидкого или полутвердого вещества при комнатной температуре (например, 25°C). Такую жидкость можно легко диспергировать в матрице с образованием метастабильной дисперсии и затем резко охлаждать для сохранения размера доменов путем снижения температуры смеси. Кинематическая вязкость такого жидкого или полутвердого материала обычно составляет от приблизительно 0,7 до приблизительно 200 сантистоксов («сСт»), в некоторых вариантах осуществления от приблизительно 1 до приблизительно 100 сСт и в некоторых вариантах осуществления от приблизительно 1,5 до приблизительно 80 сСт, как определили при 40°C. Подходящие жидкости или полутвердые вещества могут включать, например, силиконы, сополимеры силиконов и простых полиэфиров, алифатические сложные полиэфиры, ароматические сложные полиэфиры, алкиленгликоли (например, этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, пропиленгликоль, полиэтиленгликоль, полипропиленгликоль, полибутиленгликоль и т. д.), алкандиолы (например, 1,3-пропандиол, 2,2-диметил-1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2,2,4-триметил-1,6-гександиол, 1,3-циклогександиметанол, 1,4-циклогександиметанол, 2,2,4,4-тетраметил-1,3-циклобутандиол и т. д.), аминоксиды (например, октилдиметиламиноксид), сложные эфиры жирных кислот, амиды жирных кислот (например, олеамид, эрукамид, стеарамид, этилен-бис(стеарамид) и т. д.), минеральные и растительные масла и т. п. Одно особенно подходящее жидкое или полутвердое вещество представляет собой простой полиэфир с концевыми гидроксильными группами, такое как коммерчески доступный под торговым наименованием Pluriol® WI от BASF Corp.

В еще нескольких вариантах осуществления добавка-нановключение находится в виде твердого вещества, которое может быть аморфным, кристаллическим или полукристаллическим. Например, добавка-нановключение может быть полимерной по природе и обладать относительно высоким молекулярным весом для способствования улучшению прочности расплава и стабильности термопластичной композиции. Как указано выше, добавка-нановключение частично несовместима с матричным полимером. Одним примером такой добавки является микрокристаллический полиолефиновый воск, который обычно получают из этилена и/или C3-C10-алк-1-енов, таких как пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен и 1-децен. Микрокристаллические воски обычно характеризуются относительно низкой температурой плавления, такой как от приблизительно 30°C до приблизительно 150°C, в некоторых вариантах осуществления от приблизительно 50°C до приблизительно 140°C и в некоторых вариантах осуществления от приблизительно 80°C до приблизительно 130°C. При таких низких температурах плавления воск может формировать смешиваемую смесь с матричным полимером в фазе расплава, но при снижении температуры и кристаллизации или затвердевании полимера воск будет отделяться и коалесцировать, образовывая отдельные наноразмерные домены.

Другой пример полимерной добавки-нановключения представляет собой функционализированный полиолефин, содержащий полярный и неполярный компоненты. Полярный компонент может, например, быть представлен одной или более функциональными группами, а неполярный компонент может быть представлен олефином. Олефиновый компонент добавки-нановключения, как правило, может быть образован из любого линейного или разветвленного б-олефинового мономера, олигомера или полимера (включая сополимеры), полученного из олефинового мономера, такого, как описанный выше. Функциональная группа добавки нановключения может представлять собой любую группу, молекулярный сегмент и/или блок, обеспечивающие молекуле полярный компонент и несовместимый с матричным полимером. Примеры молекулярного сегмента и/или блоков, несовместимых с полиолефином, могут включать акрилаты, стиролы, сложные полиэфиры, полиамиды и т. д. Функциональная группа может иметь ионную природу и содержать заряженные ионы металлов. Особенно подходящие функциональные группы представляют собой малеиновый ангидрид, малеиновую кислоту, фумаровую кислоту, малеимид, гидразид малеиновой кислоты, продукт реакции малеинового ангидрида и диамина, метилнадиновый ангидрид, дихлормалеиновый ангидрид, амид малеиновой кислоты и т. д. Полиолефины, модифицированные малеиновым ангидридом, особенно подходят для применения в настоящем изобретении. Такие модифицированные полиолефины, как правило, образуют путем привития малеинового ангидрида на основную цепь полимерного материала. Такие малеинированные полиолефины доступны от E. I. du Pont de Nemours and Company под названием Fusabond®, как, например, серия P (химически модифицированный полипропилен), серия E (химически модифицированный полиэтилен), серия C (химически модифицированный этиленвинилацетат), серия A (химически модифицированные сополимеры или тройные сополимеры этилена и акриловой кислоты) или серия N (химически модифицированный сополимер этилена и пропилена, этиленпропилендиеновый мономер («EPDM») или сополимер этилена и октена). В качестве альтернативы малеинированные полиолефины также доступны от Chemtura Corp. под названием Polybond®, Eastman Chemical Company под названием Eastman серии G и Arkema под названием Orevac®.

В определенных вариантах осуществления полимерная добавка-нановключение также может быть реакционноспособной. Один пример такой реакционноспособной добавки-нановключения представляет собой полиэпоксид, который содержит в среднем по меньшей мере два оксирановых кольца на молекулу. Не желая ограничиваться какой-либо теорией, полагают, что такие молекулы полиэпоксидов могут подвергаться реакции (например, удлинения цепи, разветвления боковой цепи, привития, образования сополимеров и т. д.) с определенными компонентами композиции для улучшения прочности расплава без значительного снижения температуры стеклования. Реакционноспособная добавка может также обеспечивать совместимость между матричным полимером и другими более полярными добавками, такими как добавки-микровключения, и может улучшать однородность дисперсии и уменьшать размер добавок-микровключений. Например, как будет описано подробнее ниже, в определенных вариантах осуществления настоящего изобретения можно применять сложный полиэфир в качестве добавки-микровключения. В таких вариантах осуществления реакционноспособная добавка-нановключение может обеспечивать протекание нуклеофильной реакции раскрытия кольца по концевой карбоксильной группе сложного полиэфира (образование сложного эфира) или по гидроксильной группе (образование простого эфира). Подобным образом могут происходить побочные реакции с оксазолином с образованием сложноэфирно-амидных фрагментов. Посредством таких реакций молекулярный вес сложнополиэфирной добавки-микровключения можно увеличить для противодействия разложению, часто наблюдаемому при формовании из расплава. Авторы настоящего изобретения обнаружили, что слишком интенсивная реакция может приводить к сшиванию основных цепей полимера. Если обеспечить возможность протекания такого сшивания в значительной степени, получаемая полимерная смесь может стать хрупкой и сложной для переработки в волокно с желаемыми свойствами прочности и удлинения.

В связи с этим авторы настоящего изобретения обнаружили, что полиэпоксиды, характеризующиеся относительно низким количеством эпоксидных функциональных групп, могут быть особенно эффективными, что можно количественно выразить через их «эпоксидный эквивалентный вес». Эпоксидный эквивалентный вес отражает количество смолы, которое содержит одну молекулу эпоксидной группы, и его можно рассчитать путем деления среднечислового молекулярного веса модификатора на количество эпоксидных групп в молекуле. Полиэпоксид согласно настоящему изобретению, как правило, характеризуется среднечисловым молекулярным весом, составляющим от приблизительно 7500 до приблизительно 250000 грамм на моль, в некоторых вариантах осуществления от приблизительно 15000 до приблизительно 150000 грамм на моль и в некоторых вариантах осуществления от приблизительно 20000 до 100000 грамм на моль с коэффициентом полидисперсности, находящемся, как правило, в диапазоне от 2,5 до 7. Полиэпоксид может содержать менее 50, в некоторых вариантах осуществления от 5 до 45 и в некоторых вариантах осуществления от 15 до 40 эпоксидных групп. В свою очередь, эпоксидный эквивалентный вес может составлять менее приблизительно 15000 грамм на моль, в некоторых вариантах осуществления от приблизительно 200 до приблизительно 10000 грамм на моль и в некоторых вариантах осуществления от приблизительно 500 до приблизительно 7000 грамм на моль.

Полиэпоксид может представлять собой линейный или разветвленный гомополимер или сополимер (например, статистический, привитый, блок-сополимер и т. д.), содержащий концевые эпоксидные группы, скелетные оксирановые звенья и/или подвешенные эпоксидные группы. Мономеры, применяемые для образования таких полиэпоксидов, могут меняться. В одном конкретном варианте осуществления, например, полиэпоксид содержит по меньшей мере один (мет)акриловый мономерный компонент с эпоксидными функциональными группами. В данном документе термин «(мет)акриловый» включает акриловый и метакриловый мономеры, а также их соли или сложные эфиры, такие как акрилатные и метакрилатные мономеры. Например, подходящие (мет)акриловые мономеры с эпоксидными функциональными группами могут включать без ограничения мономеры, содержащие 1,2-эпоксидные группы, такие как глицидилакрилат и глицидилметакрилат. Другие подходящие мономеры с эпоксидными функциональными группами включают простой аллилглицидиловый эфир, глицидилэтакрилат и глицидилитаконат.

Полиэпоксид, как правило, характеризуется относительно высоким молекулярным весом, как указано выше, так что это может приводить не только к удлинению цепи, но также способствовать достижению желаемых морфологических характеристик смеси. Полученный таким образом показатель текучести расплава полимера обычно находится в диапазоне от приблизительно 10 до приблизительно 200 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 40 до приблизительно 150 грамм за 10 минут и в некоторых вариантах осуществления от приблизительно 60 до приблизительно 120 грамм за 10 минут, определенном при нагрузке, составляющей 2160 грамм, и при температуре 190°C.

Полиэпоксид также обычно включает по меньшей мере один линейный или разветвленный α-олефиновый мономер, такой как имеющий от 2 до 20 атомов углерода и предпочтительно от 2 до 8 атомов углерода. Конкретные примеры включают этилен, пропилен, 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен с одним или более метильными, этильными или пропильными заместителями; 1-гексен с одним или более метильными, этильными или пропильными заместителями; 1-гептен с одним или более метильными, этильными или пропильными заместителями; 1-октен с одним или более метильными, этильными или пропильными заместителями; 1-нонен с одним или более метильными, этильными или пропильными заместителями; этил-, метил- или диметилзамещенный 1-децен; 1-додецен и стирол. Особенно желательными α-олефиновыми сомономерами являются этилен и пропилен. Другой подходящий мономер может включать (мет)акриловый мономер, не содержащий эпоксидных функциональных групп. Примеры таких (мет)акриловых мономеров могут включать метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, н-бутилакрилат, втор-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-амилакрилат, изоамилакрилат, изоборнилакрилат, н-гексилакрилат, 2-этилбутилакрилат, 2-этилгексилакрилат, н-октилакрилат, н-децилакрилат, метилциклогексилакрилат, циклопентилакрилат, циклогексилакрилат, метилметакрилат, этилметакрилат, 2-гидроксиэтилметакрилат, н-пропилметакрилат, н-бутилметакрилат, изопропилметакрилат, изобутилметакрилат, н-амилметакрилат, н-гексилметакрилат, изоамилметакрилат, втор-бутилметакрилат, трет-бутилметакрилат, 2-этилбутилметакрилат, метилциклогексилметакрилат, циннамилметакрилат, кротилметакрилат, циклогексилметакрилат, циклопентилметакрилат, 2-этоксиэтилметакрилат, изоборнилметакрилат и т. д., а также их комбинации.

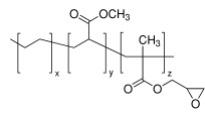

В одном особенно желательном варианте осуществления настоящего изобретения полиэпоксид представляет собой тройной сополимер, образованный из (мет)акрилового мономерного компонента с эпоксидными функциональными группами, б-олефинового мономерного компонента и (мет)акрилового мономерного компонента без эпоксидных функциональных групп. Например, полиэпоксид может представлять собой сополимер этилена-метилакрилата-глицидилметакрилата, имеющий следующую структуру:

,

,

где x, y и z равны 1 или больше.

Мономер с эпоксидными функциональными группами можно преобразовать в полимер, применяя ряд известных методик. Например, мономер, содержащий полярные функциональные группы, можно привить на основную цепь полимерного материала с образованием привитого сополимера. Такие методики привития хорошо известны из уровня техники и описаны, например, в патенте США № 5179164. В других вариантах осуществления мономер, содержащий эпоксидные функциональные группы, можно сополимеризовать с мономером с образованием блок- или статистического сополимера, применяя известные методики свободнорадикальной полимеризации, такие как реакции под высоким давлением, использование каталитических реакционных систем Циглера-Натта, каталитических реакционных систем с единым центром полимеризации (например, металлоценов) и т. д.

Относительную долю мономерного(мономерных) компонента(компонентов) можно выбирать для достижения баланса между реакционной способностью эпоксидных групп и показателем текучести расплава. Более конкретно высокие значения содержания эпоксисодержащего мономера могут обусловливать хорошую реакционную способность, но слишком высокое значение содержания может снизить показатель текучести расплава до такой степени, что полиэпоксид будет неблагоприятно воздействовать на прочность расплава полимерной смеси. Таким образом, в большинстве вариантов осуществления (мет)акриловый((мет)акриловые) мономер(мономеры) с эпоксидными функциональными группами составляет(составляют) от приблизительно 1 вес. % до приблизительно 25 вес. %, в некоторых вариантах осуществления от приблизительно 2 вес. % до приблизительно 20 вес. % и в некоторых вариантах осуществления от приблизительно 4 вес. % до приблизительно 15 вес. % сополимера. Аналогичным образом б-олефиновый(б-олефиновые) мономер(мономеры) может(могут) составлять от приблизительно 55 вес. % до приблизительно 95 вес. %, в некоторых вариантах осуществления от приблизительно 60 вес. % до приблизительно 90 вес. % и в некоторых вариантах осуществления от приблизительно 65 вес. % до приблизительно 85 вес. % сополимера. В случае применения других мономерных компонентов (например, (мет)акриловых мономеров без эпоксидных функциональных групп) они могут составлять от приблизительно 5 вес. % до приблизительно 35 вес. %, в некоторых вариантах осуществления от приблизительно 8 вес. % до приблизительно 30 вес. % и в некоторых вариантах осуществления от приблизительно 10 вес. % до приблизительно 25 вес. % сополимера. Один конкретный пример подходящего полиэпоксида, который можно применять в настоящем изобретении, представляет собой коммерчески доступный от Arkema под названием LOTADER® AX8950 или AX8900. LOTADER® AX8950, например, имеет показатель текучести расплава, составляющий от 70 до 100 г/10 мин, и характеризуется содержанием глицидилметакрилатного мономера, составляющим от 7 вес. % до 11 вес. %, содержанием метилакрилатного мономера, составляющим от 13 вес. % до 17 вес. %, и содержанием этиленового мономера, составляющим от 72 вес. % до 80 вес. %. Другой подходящий полиэпоксид является коммерчески доступным от DuPont под наименованием ELVALOY® PTW, который представляет собой тройной сополимер этилена, бутилакрилата и глицидилметакрилата и имеет показатель текучести расплава 12 г/10 мин.

Помимо регулирования типа и относительного содержания мономеров, применяемых для образования полиэпоксида, можно также регулировать общее весовое процентное содержание для достижения желаемых преимуществ. Например, если уровень модификации слишком низок, то желаемого увеличения прочности расплава и механических свойств можно не достичь. Однако авторы настоящего изобретения также обнаружили, что если уровень модификации слишком высок, то обработка может быть ограничена вследствие сильных молекулярных взаимодействий (например, сшивания) и образования физической сети эпоксидными функциональными группами. Таким образом, полиэпоксид, как правило, применяют в количестве от приблизительно 0,05 вес. % до приблизительно 10 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 8 вес. %, в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 5 вес. % и в некоторых вариантах осуществления от приблизительно 1 вес. % до приблизительно 3 вес. % в пересчете на вес матричных полимеров, применяемых в композиции. Содержание полиэпоксида может также составлять от приблизительно 0,05 вес. % до приблизительно 10 вес. %, в некоторых вариантах осуществления от приблизительно 0,05 вес. % до приблизительно 8 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 5 вес. % и в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 3 вес. % в пересчете на общий вес композиции.

В настоящем изобретении можно также использовать другие реакционноспособные добавки-нановключения, такие как полимеры, функционализированные оксазолином, полимеры, функционализированные цианидом, и т. д. В случае применения таких реакционноспособных добавок-нановключений, их можно применять в концентрациях, указанных выше для полиэпоксида. В одном конкретном варианте осуществления можно применять привитый оксазолином полиолефин, представляющий собой полиолефин, привитый мономером, содержащим оксазолиновое кольцо. Оксазолин может включать 2-оксазолин, такой как 2-винил-2-оксазолин (например, 2-изопропенил-2-оксазолин), 2-алифатический-алкил-2-оксазолин (например, получаемый из этаноламида олеиновой кислоты, линолевой кислоты, пальмитолеиновой кислоты, гадолеиновой кислоты, эруковой кислоты и/или арахидоновой кислоты) и их комбинации. В другом варианте осуществления оксазолин можно выбрать, например, из рицинолоксазолина малеината, ундецил-2-оксазолина, 2-оксазолина из сои, рицин-2-оксазолина и их комбинаций. В еще одном варианте осуществления оксазолин выбран из 2-изопропенил-2-оксазолина, 2-изопропенил-4,4-диметил-2-оксазолина и их комбинаций.

В определенных вариантах осуществления настоящего изобретения в комбинации можно применять множество добавок-нановключений. Например, первая добавка-нановключение (например, полиэпоксид) может быть диспергирована в виде доменов, характеризующихся средним размером поперечного сечения от приблизительно 50 до приблизительно 500 нанометров, в некоторых вариантах осуществления от приблизительно 60 до приблизительно 400 нанометров и в некоторых вариантах осуществления от приблизительно 80 до приблизительно 300 нанометров. Вторая добавка-нановключение также может быть диспергирована в виде доменов, меньших, чем в случае первой добавки-нановключения, таких как домены, характеризующиеся средним размером поперечного сечения от приблизительно 1 до приблизительно 50 нанометров, в некоторых вариантах осуществления от приблизительно 2 до приблизительно 45 нанометров и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 40 нанометров. В случае использования первой и/или второй добавок-нановключений они обычно составляют от приблизительно 0,05 вес. % до приблизительно 20 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 10 вес. % и в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 5 вес. % термопластичной композиции в пересчете на вес непрерывной фазы (матричного(матричных) полимера(полимеров)). Концентрация первой и/или второй добавок-нановключений во всей термопластичной композиции может аналогичным образом составлять от приблизительно 0,01 вес. % до приблизительно 15 вес. %, в некоторых вариантах осуществления от приблизительно 0,05 вес. % до приблизительно 10 вес. % и в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 8 вес. % термопластичной композиции.

Для второй добавки-нановключения необязательно можно использовать нанонаполнители, примеры которых могут включать углеродную сажу, углеродные нанотрубки, углеродные нановолокна, наноглины, наночастицы металлов, нанокремнезем, наноглинозем и т. д. Наноглины являются особенно подходящими. Термин «наноглина» обычно относится к наночастицам глинистого материала (встречающегося в природе минерала, органически модифицированного минерала или синтетического наноматериала), который обычно характеризуется пластинчатой структурой. Примеры наноглин включают, например, монтмориллонит (2:1 слоистая структура смектитовой глины), бентонит (филлосиликат алюминия, образованный главным образом из монтмориллонита), каолинит (1:1 алюмосиликат, имеющий пластинчатую структуру и эмпирическую формулу Al2Si2O5(OH)4), галлуазит (1:1 алюмосиликат, имеющий трубчатую структуру и эмпирическую формулу Al2Si2O5(OH)4) и т. д. Примером подходящей наноглины является Cloisite®, представляющий собой монтмориллонитную наноглину и коммерчески доступный от Southern Clay Products, Inc. Другие примеры синтетических наноглин включают без ограничения наноглину из смешанных гидроксидов металлов, наноглину из слоистого двойного гидроксида (например, сепиоцит), лапонит, гекторит, сапонит, индонит и т. д.

При необходимости наноглина может содержать средство для обработки поверхности, что способствует улучшению совместимости с матричным полимером (например, сложным полиэфиром). Средство для обработки поверхности может быть органическим или неорганическим. В одном варианте осуществления применяют органическое средство для обработки поверхности, получаемое посредством реакции органического катиона с глиной. Подходящие органические катионы могут включать, например, органические четвертичные аммониевые соединения, способные к катионному обмену с глиной, такие как диметил-бис[гидрогенизированный талловый]аммония хлорид (2M2HT), метилбензил-бис[гидрогенизированный талловый]аммония хлорид (MB2HT), метил-трис[гидрогенизированный талловый алкил]хлорид (M3HT) и т. д. Примеры коммерчески доступных органических наноглин могут включать, например, Dellite® 43B (Laviosa Chimica of Livorno, Италия), который представляет собой монтмориллонитную глину, модифицированную диметилбензилгидрогенизированной талловой аммониевой солью. Другие примеры включают Cloisite® 25A и Cloisite® 30B (Southern Clay Products) и Nanofil 919 (Süd Chemie). При необходимости нанонаполнитель можно смешать с полимерным носителем с образованием маточной смеси, повышающей совместимость добавки с другими полимерами в композиции. Особенно подходящие полимерные носители включают, например, сложные полиэфиры (например, полимолочную кислоту, полиэтилентерефталат и т. д.); полиолефины (например, полимеры этилена, полимеры пропилена и т. д.) и т. п., как описано более подробно выше.

Независимо от применяемого материала добавку-нановключение обычно выбирают с определенной вязкостью (или показателем текучести расплава) для того, чтобы обеспечить надлежащее поддержание дискретных доменов и получаемых пор. Например, если вязкость добавки-нановключения слишком низка (или показатель текучести расплава слишком высок), то она проявляет склонность к нерегулируемому растеканию и диспергированию в непрерывной фазе. Это приводит к образованию многослойных пластинчатых доменов или совместных с непрерывной фазой структур, которые сложно поддерживать и которые также с большой вероятностью способны к преждевременному разрушению. Наоборот, если вязкость слишком высока (или показатель текучести расплава слишком низок), то она склонна к комкованию и образованию очень больших эллиптических доменов, которые трудно диспергировать при перемешивании. Это может вызвать неравномерное распределение добавки-нановключения во всей непрерывной фазе. Например, соотношение показателя текучести расплава полиолефина и показателя текучести расплава полимерной добавки-нановключения, например, может составлять от приблизительно 0,2 до приблизительно 8, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 6 и в некоторых вариантах осуществления от приблизительно 1 до приблизительно 5. Добавка-нановключение может, например, иметь показатель текучести расплава (в пересчете на сухое вещество), составляющий от приблизительно 0,1 до приблизительно 100 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 50 грамм за 10 минут и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 15 грамм за 10 минут, определенный при нагрузке, составляющей 2160 грамм, и при температуре, по меньшей мере на приблизительно 40°C превышающей температуру плавления (например, при 190°C), в соответствии с ASTM D1238. Полиолефин аналогичным образом может иметь показатель текучести расплава (в пересчете на сухое вещество), составляющий от приблизительно 0,5 до приблизительно 80 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 40 грамм за 10 минут и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 20 грамм за 10 минут, определенный при нагрузке, составляющей 2160 грамм, и при температуре, по меньшей мере на приблизительно 40°C превышающей температуру плавления (например, при 230°C), в соответствии с ASTM D1238.

C. Добавка-микровключение

Хотя этого не требуется, в композиции согласно настоящему изобретению можно также использовать добавку-микровключение. В данном документе термин «добавка-микровключение» в целом относится к любому материалу, который можно диспергировать в полимерной матрице в виде дискретных микроразмерных доменов. Например, перед вытягиванием домены могут характеризоваться средним размером поперечного сечения от приблизительно 0,1 мкм до приблизительно 25 мкм, в некоторых вариантах осуществления от приблизительно 0,5 мкм до приблизительно 20 мкм и в некоторых вариантах осуществления от приблизительно 1 мкм до приблизительно 10 мкм. Авторы настоящего изобретения обнаружили, что в случае использования микроразмерных и наноразмерных фазовых доменов они способны взаимодействовать уникальным образом при воздействии деформации и удлиняющей деформации (например, вытягивания) с созданием сети пор. А именно, полагают, что удлиняющая деформация может инициировать образование зон интенсивного локального сдвига и/или зон интенсивного напряжения (например, нормальных напряжений) вблизи микроразмерных дискретных фазовых доменов в результате концентраций напряжений, обусловленных несовместимостью материалов. Эти зоны сдвига и/или интенсивности напряжения вызывают некоторое начальное нарушение адгезии в матричном полимере, прилегающем к микроразмерными доменам. Примечательно, однако, что зоны локального сдвига и/или интенсивности напряжения, создаваемые вблизи наноразмерных дискретных фазовых доменов, могут перекрываться с микроразмерными зонами, вызывая даже дополнительное нарушение адгезии, случающееся в матрице, тем самым создавая значительное число нанопор, прилегающих к наноразмерным доменам и/или микроразмерным доменам.

Конкретная природа добавки-микровключения не критична и может включать жидкости, полутвердые вещества или твердые вещества (например, аморфные, кристаллические или полукристаллические). В определенных вариантах осуществления добавка-микровключение является полимерной по природе и обладает относительно высоким молекулярным весом, что способствует улучшению прочности расплава и стабильности термопластичной композиции. Как правило, полимер добавки-микровключения в целом может быть несовместимым с матричным полимером. Таким образом, добавка может стать более диспергируемой в виде дискретных фазовых доменов в непрерывной фазе матричного полимера. Дискретные домены способны поглощать энергию, которая возникает при воздействии внешней силы, что увеличивает общую ударную вязкость и прочность получаемого волокна. Домены могут иметь множество различных форм, таких как эллиптическая, сферическая, цилиндрическая, пластинчатая, трубчатая и т. д. В одном варианте осуществления, например, домены имеют, по сути, эллиптическую форму. Физический размер отдельного домена обычно достаточно мал, чтобы минимизировать распространение трещин по волокну при приложении внешнего напряжения, но достаточно велик, чтобы инициировать микроскопическую пластическую деформацию и обеспечить возможность образования зон сдвига в местах включения частиц и вокруг них.

Добавка-микровключение может характеризоваться определенным показателем текучести расплава (или вязкостью) для обеспечения надлежащего поддержания дискретных доменов и получаемых пор. Например, если показатель текучести расплава добавки слишком высок, то она проявляет склонность к нерегулируемому растеканию и диспергированию в непрерывной фазе. Это приводит к образованию многослойных пластинчатых доменов или совместных с непрерывной фазой структур, которые сложно поддерживать и которые также с большой вероятностью способны к преждевременному разрушению. Наоборот, если показатель текучести расплава добавки слишком низок, то она склонна к комкованию и образованию очень больших эллиптических доменов, которые трудно диспергировать при перемешивании. Это может вызвать неравномерное распределение добавки во всей непрерывной фазе. В связи с этим авторы настоящего изобретения обнаружили, что соотношение показателя текучести расплава добавки-микровключения и показателя текучести расплава матричного полимера обычно составляет от приблизительно 0,5 до приблизительно 10, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 8 и в некоторых вариантах осуществления от приблизительно 2 до приблизительно 6. Добавка-микровключение может, например, характеризоваться показателем текучести расплава, составляющим от приблизительно 5 до приблизительно 200 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 20 до приблизительно 150 грамм за 10 минут и в некоторых вариантах осуществления от приблизительно 40 до приблизительно 100 грамм за 10 минут, определенный при нагрузке, составляющей 2160 грамм, и при температуре, по меньшей мере на приблизительно 40°C превышающей ее температуру плавления (например, при 210°C).

Помимо упомянутых выше свойств для получения желаемой поровой сети можно также выбирать механические характеристики добавки-микровключения. Например, при нанесении с внешним усилием можно инициировать возникновение концентраций напряжений (например, включающих нормальные или сдвиговые напряжения) и образование зон сдвига и/или пластической податливости в дискретных фазовых доменах и вокруг них в результате концентраций напряжений, обусловленных разницей модулей упругости добавки и матричного полимера. Большие концентрации напряжений вызывают более интенсивную локализованную пластическую деформацию на доменах, что позволяет им становиться значительно удлиненными при приложении напряжений. Эти удлиненные домены могут обеспечивать возможность проявления композицией более гибкого и мягкого поведения. Для усиления концентраций напряжений добавку-микровключение можно выбрать так, чтобы она имела относительно высокий модуль упругости Юнга по сравнению с матричным полимером. Например, соотношение модуля упругости добавки и такового у матричного полимера обычно составляет от приблизительно 1 до приблизительно 250, в некоторых вариантах осуществления от приблизительно 2 до приблизительно 100 и в некоторых вариантах осуществления от приблизительно 2 до приблизительно 50. Модуль упругости добавки-микровключения может, например, находиться в диапазоне от приблизительно 200 до приблизительно 3500 мегапаскалей (МПа), в некоторых вариантах осуществления от приблизительно 300 до приблизительно 2000 МПа и в некоторых вариантах осуществления от приблизительно 400 до приблизительно 1500 МПа. В противоположном случае модуль упругости полиолефина может, например, находиться в диапазоне от приблизительно 100 до приблизительно 1500 МПа и в некоторых вариантах осуществления от приблизительно 200 до приблизительно 1000 МПа. В качестве альтернативы модуль упругости добавки-микровключения может быть ниже, чем модуль упругости матричного полимера. Модуль упругости может, например, находиться в диапазоне от приблизительно 10 МПа до приблизительно 100 МПа и необязательно от приблизительно 20 МПа до приблизительно 80 МПа.

Хотя можно применять широкий спектр добавок-микровключений, характеризующихся определенными выше свойствами, особенно подходящие примеры таких добавок могут включать сополимеры стирола (например, стирол-бутадиен-стирол, стирол-изопрен-стирол, стирол-этилен-пропилен-стирол, стирол-этилен-бутадиен-стирол и т. д.); фторполимеры, такие как поливинилхлорид (PVC), политетрафторэтилен (PTFE), полихлортрифторэтилен (PCTFE) и т. д.; поливиниловые спирты; поливинилацетаты; сложные полиэфиры, такие как сложные алифатические полиэфиры, такие как поликапролактон, сложные полиамидоэфиры, полимолочная кислота (PLA) и ее сополимеры, полигликолевая кислота, полиалкиленкарбонаты (например, полиэтиленкарбонат), поли-3-гидроксибутират (PHB), поли-3-гидроксивалерат (PHV), сополимер 3-гидроксибутирата и 4-гидроксибутирата, сополимер 3-гидроксибутирата и 3-гидроксивалерата (PHBV), сополимер 3-гидроксибутирата и 3-гидроксигексаноата, сополимер 3-гидроксибутирата и 3-гидроксиоктаноата, сополимер 3-гидроксибутирата и 3-гидроксидеканоата, сополимер 3-гидроксибутирата и 3-гидроксиоктадеканоата и алифатические полимеры на основе сукцината (например, полибутиленсукцинат, полибутиленсукцинат/адипат, полиэтиленсукцинат и т. д.); сложные алифатически-ароматические coполиэфиры (например, полибутиленадипат/терефталат, полиэтиленадипат/терефталат, полиэтиленадипат/изофталат, полибутиленадипат/изофталат и т. д.); сложные ароматические полиэфиры (например, полиэтилентерефталат, полибутилентерефталат и т. д.) и т. п.

Особенно подходящими являются добавки-микровключения, которые обычно являются жесткими по природе в том смысле, что они имеют относительно высокую температуру стеклования. Например, температура стеклования («Tg») может составлять приблизительно 0°C или больше, в некоторых вариантах осуществления от приблизительно 5°C до приблизительно 100°C, в некоторых вариантах осуществления от приблизительно 30°C до приблизительно 80°C и в некоторых вариантах осуществления от приблизительно 50°C до приблизительно 75°C. Температуру стеклования можно определять с помощью динамического механического анализа в соответствии с ASTM E1640-09.

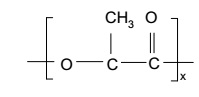

Один особенно подходящий жесткий сложный полиэфир представляет собой полимолочную кислоту, которую обычно можно получать из мономерных звеньев любого изомера молочной кислоты, такого как левовращающая молочная кислота («L-молочная кислота»), правовращающая молочная кислота («D-молочная кислота»), мезомолочная кислота или их смеси. Мономерные звенья могут также быть образованы из ангидридов любого изомера молочной кислоты, включая L-лактид, D-лактид, мезолактид или их смеси. Можно также использовать циклические димеры таких молочных кислот и/или лактидов. Любой известный способ полимеризации, такой как поликонденсация или полимеризация с раскрытием кольца, можно применять для полимеризации молочной кислоты. Можно также использовать небольшое количество средства для удлинения цепи (например, диизоцианатного соединения, эпоксидного соединения или ангидрида кислоты). Полимолочная кислота может быть гомополимером или сополимером, например, содержащим мономерные звенья, полученные из L-молочной кислоты, и мономерные звенья, полученные из D-молочной кислоты. Хотя этого не требуется, уровень содержания одного из мономерных звеньев, полученных из L-молочной кислоты, и мономерных звеньев, полученных из D-молочной кислоты, составляет предпочтительно приблизительно 85 мол. % или больше, в некоторых вариантах осуществления приблизительно 90 мол. % или больше и в некоторых вариантах осуществления приблизительно 95 мол. % или больше. Множество полимолочных кислот, каждая из которых характеризуется различным соотношением мономерных звеньев, полученных из L-молочной кислоты, и мономерных звеньев, полученных из D-молочной кислоты, можно смешивать при произвольном процентном содержании. Конечно, полимолочную кислоту можно также смешивать с другими типами полимеров (например, полиолефинами, сложными полиэфирами и т. д.).

В одном конкретном варианте осуществления полимолочная кислота имеет следующую общую структуру:

.

.

Один конкретный пример подходящего полимера на основе полимолочной кислоты, который можно применять в настоящем изобретении, является коммерчески доступным от Biomer, Inc., Краилинг, Германия под названием BIOMER™ L9000. Другие подходящие полимеры на основе полимолочной кислоты коммерчески доступны от Natureworks LLC, Миннетонка, Миннесота (NATUREWORKS®) или Mitsui Chemical (LACEA™). Другие подходящие виды полимолочной кислоты могут быть описаны в патентах США № 4797468; 5470944; 5770682; 5821327; 5880254 и 6326458, которые включены в данный документ посредством ссылки в полном объеме для всех целей.

Полимолочная кислота, как правило, характеризуется среднечисловым молекулярным весом («Mn») в диапазоне от приблизительно 40000 до приблизительно 180000 грамм на моль, в некоторых вариантах осуществления от приблизительно 50000 до приблизительно 160000 грамм на моль и в некоторых вариантах осуществления от приблизительно 80000 до приблизительно 120000 грамм на моль. Аналогично полимер также, как правило, характеризуется средневесовым молекулярным весом («Mw») в диапазоне от приблизительно 80000 до приблизительно 250000 грамм на моль, в некоторых вариантах осуществления от приблизительно 100000 до приблизительно 200000 грамм на моль и в некоторых вариантах осуществления от приблизительно 110000 до приблизительно 160000 грамм на моль. Соотношение средневесового молекулярного веса и среднечислового молекулярного веса («Mw/Mn»), т. е. «коэффициент полидисперсности», также является достаточно низким. Например, коэффициент полидисперсности, как правило, находится в диапазоне от приблизительно 1,0 до приблизительно 3,0, в некоторых вариантах осуществления от приблизительно 1,1 до приблизительно 2,0 и в некоторых вариантах осуществления от приблизительно 1,2 до приблизительно 1,8. Значения средневесового и среднечислового молекулярного веса можно определять с помощью способов, известных специалистам в данной области.

Некоторые типы чистых сложных полиэфиров (например, полимолочная кислота) могут поглощать воду из окружающей среды так, что содержание влаги в них составляет от приблизительно 500 до 600 частей на миллион («ppm») или даже больше в пересчете на сухой вес исходной полимолочной кислоты. Содержание влаги можно определять множеством способов, известных в области техники, например, в соответствии с ASTM D 7191-05, как описано ниже. Поскольку присутствие воды при формовании из расплава может приводить сложный полиэфир к гидролитическому разложению и снижению его молекулярного веса, иногда желательно высушивать сложный полиэфир перед смешиванием. В большинстве вариантов осуществления, например, желательно, чтобы возобновляемый сложный полиэфир имел содержание влаги, составляющее приблизительно 300 частей на миллион («ppm») или меньше, в некоторых вариантах осуществления приблизительно 200 ppm или меньше, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 100 ppm перед смешиванием с добавкой-микровключением. Высушивание сложного полиэфира может проходить, например, при температуре, составляющей от приблизительно 50°C до приблизительно 100°C и в некоторых вариантах осуществления от приблизительно 70°C до приблизительно 80°C.

Независимо от используемых материалов относительное процентное содержание добавки-микровключения в термопластичной композиции выбирают для достижения желаемых свойств без значительного влияния на получаемую композицию. Например, добавку-микровключение обычно применяют в количестве от приблизительно 1 вес. % до приблизительно 30 вес. %, в некоторых вариантах осуществления от приблизительно 2 вес. % до приблизительно 25 вес. % и в некоторых вариантах осуществления от приблизительно 5 вес. % до приблизительно 20 вес. % термопластичной композиции в пересчете на вес матричного полимера, применяемого в композиции. Концентрация добавки-микровключения во всей термопластичной композиции может аналогичным образом составлять от приблизительно 0,1 вес. % до приблизительно 30 вес. %, в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 25 вес. % и в некоторых вариантах осуществления от приблизительно 1 вес. % до приблизительно 20 вес. %.

D. Другие компоненты

В композиции можно применять широкий спектр ингредиентов по ряду различных причин. Например, в одном конкретном варианте осуществления в термопластичной композиции можно применять модификатор поверхности раздела фаз для способствования снижению степени трения и связности между добавками нановключения и/или микровключения и матричным полимером, и для повышения, таким образом, степени и однородности нарушения адгезии. Таким образом, поры могут быть распределены более однородно по всей композиции. Модификатор может находиться в жидкой или полутвердой форме при комнатной температуре (например, 25°C), вследствие чего он обладает относительно низкой вязкостью, что позволяет ему легче включаться в состав термопластичной композиции и беспрепятственно перемещаться к поверхностям полимеров. При снижении физических сил на границах раздела матричного полимера и добавки считается, что низкая вязкость, гидрофобная природа модификатора могут содействовать нарушению адгезии. Используемое в данном документе выражение «гидрофобный», как правило, относится к материалу, имеющему краевой угол смачивания водой в воздухе, составляющий приблизительно 40° или больше, а в некоторых случаях приблизительно 60° или больше. Наоборот, выражение «гидрофильный», как правило, относится к материалу, имеющему краевой угол смачивания водой в воздухе менее приблизительно 40°. Одним подходящим испытанием для измерения краевого угла смачивания является изложенное в ASTM D5725-99 (2008).

Хотя этого и не требуется, модификатор поверхности раздела фаз может быть особенно подходящим в вариантах осуществления, в которых используют добавку-микровключение, и в которых добавка-нановключение является твердым веществом (например, полимерным материалом). Подходящие гидрофобные модификаторы поверхности раздела фаз низкой вязкости могут включать, например, жидкости и/или полутвердые вещества, указанные выше. Одним особенно подходящим модификатором поверхности раздела фаз является простой полиэфир с концевыми гидроксильными группами, как, например, коммерчески доступный под торговым наименованием PLURIOL® WI от BASF Corp. Другим подходящим модификатором является частично возобновляемый сложный эфир, как, например, коммерчески доступный под торговым наименованием HALLGREEN® IM от Hallstar.

В случае применения модификатора поверхности раздела фаз он может составлять от приблизительно 0,1 вес. % до приблизительно 20 вес. %, в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 15 вес. % и в некоторых вариантах осуществления от приблизительно 1 вес. % до приблизительно 10 вес. % термопластичной композиции в пересчете на вес матричного полимера непрерывной фазы. Концентрация модификатора поверхности раздела фаз во всей термопластичной композиции может аналогичным образом составлять от приблизительно 0,05 вес. % до приблизительно 20 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 15 вес. % и в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 10 вес. %. В количествах, указанных выше, модификатор поверхности раздела фаз имеет характеристики, позволяющие ему легко перемещаться к поверхности раздела полимеров и содействовать нарушению адгезии без нарушения общих свойств расплава термопластичной композиции. Например, показатель текучести расплава термопластичной композиции может также быть аналогичным таковому у матричного полимера. Например, показатель текучести расплава композиции (в пересчете на сухое вещество) может составлять от приблизительно 0,1 до приблизительно 250 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 200 грамм за 10 минут и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 150 грамм за 10 минут, определенный при нагрузке, составляющей 2160 грамм, и при 190°C в соответствии с ASTM D1238.

Можно также использовать средства улучшения совместимости, которые улучшают межфазную адгезию и снижают поверхностное натяжение на границе раздела между доменом и матрицей, тем самым обеспечивая возможность образования меньших доменов при перемешивании. Примеры подходящих средств улучшения совместимости могут включать, например, сополимеры, функционализированные химическими фрагментами на основе эпоксидной группы или малеинового ангидрида. Пример средства улучшения совместимости на основе малеинового ангидрида представляет собой полипропилен с привитым малеиновым ангидридом, коммерчески доступный от Arkema под торговыми наименованиями Orevac™ 18750 и Orevac™ CA 100. В случае применения средств улучшения совместимости их содержание может составлять от приблизительно 0,05 вес. % до приблизительно 10 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 8 вес. % и в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 5 вес. % термопластичной композиции в пересчете на вес матрицы непрерывной фазы.

При необходимости также можно применять полимер на основе бутена (гомополимер или сополимер), который может действовать на матричный полимер в качестве пластификатора, улучшая тем самым его текучесть и эластичность, и, в свою очередь, его пригодность к обработке при относительно высоких скоростях без значительной степени разрыва. В случае применения таких полимеров на основе бутена их содержание обычно составляет от приблизительно 0,01 вес. % до приблизительно 15 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 12 вес. % и в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 10 вес. % в пересчете на вес непрерывной фазы (например, матричного полимера (матричных полимеров)). Полимеры на основе бутена также можно применять в количестве от приблизительно 0,01 вес. % до приблизительно 15 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 12 вес. % и в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 10 вес. % в пересчете на общий вес композиции.

Термин “полимер на основе бутена” в целом относится к гомо- или сополимеру на основе алкенового мономера, имеющему четыре атома углерода, в том числе 1-бутен (α-бутилен), 2-бутен (цис-β-бутилен или транс-β-бутилен), 2-метилпропен (изобутилен), циклобутен, а также их комбинации. Полимер на основе бутена также может содержать другие мономеры, такие как пропен. В одном варианте осуществления, например, полимер на основе бутена может представлять собой гомополимер бутена-1 (также называемый «полибутиленом»). Другие подходящие полимеры могут включать гомополимеры изобутилена (также называемого «полиизобутиленом») и сополимеры 1-бутена, 2-бутена и/или изобутилена (также называемого «полибутиленом»). В одном конкретном варианте осуществления, например, полимер на основе бутена может представлять собой полибутилен (также известный как поли-1-бутен). Полибутилен может быть получен посредством полимеризации Циглера-Натта 1-бутена при низком давлении, такого как полимеризирование 1-бутена с катализаторами в виде TiCl3, TiCl3AlCl3, и/или Al(C2H5)2Cl. Не смотря на то, что молекулярный вес полимера на основе бутена может меняться в зависимости от типа полимера и степени полимеризации, обычно требуется, чтобы полимер на основе бутена характеризовался относительно низким молекулярным весом, таким как среднечисловой молекулярный вес от приблизительно 10000 грамм на моль или меньше, в некоторых вариантах осуществления приблизительно 5000 грамм на моль или меньше, в некоторых вариантах осуществления приблизительно 2000 грамм на моль или меньше, и в некоторых вариантах осуществления от приблизительно 100 до приблизительно 1000 грамм на моль. Разумеется, следует понимать, что также можно применять полимеры с более высоким молекулярным весом, такие как характеризующиеся среднечисловым молекулярным весом от приблизительно 10000 до приблизительно 250000 грамм на моль. Плотность полимера на основе бутена обычно составляет приблизительно 0,910 грамм на кубический сантиметр или меньше, в некоторых вариантах осуществления приблизительно 0,900 грамм на кубический сантиметр или меньше и в некоторых вариантах осуществления от приблизительно 0,810 до приблизительно 0,890 грамм на кубический сантиметр, что определено в соответствии с ASTM D4052-11. Кинематическая вязкость полимера на основе бутена аналогично может составлять от приблизительно 50 до приблизительно 2000 сантистоксов («сСт»), в некоторых вариантах осуществления от приблизительно 100 до приблизительно 1500 сСт и в некоторых вариантах осуществления от приблизительно 200 до приблизительно 1000 сСт, как определено при температуре 40°C в соответствии с ASTM D445-14e2.

Другие подходящие материалы, которые также можно применять в термопластичной композиции, такие как катализаторы, антиоксиданты, стабилизаторы, поверхностно-активные вещества, воски, твердые растворители, зародышеобразователи, материалы в форме частиц, нанонаполнители и другие материалы, добавляют для улучшения обрабатываемости и механических свойств термопластичной композиции. Тем не менее, один предпочтительный аспект настоящего изобретения состоит в том, что можно обеспечить хорошие свойства без необходимости в различных традиционных добавках, таких как порообразующие средства (например, хлорфторуглероды, гидрохлорфторуглероды, углеводороды, диоксид углерода, сверхкритический диоксид углерода, азот и т. д.) и наполнители, инициирующие образование пор (например, карбонат кальция). В действительности термопластичная композиция может в целом не содержать порообразующих средств и/или наполнителей, инициирующих образование пор. Например, такие порообразующие средства и/или наполнители могут присутствовать в количестве, составляющем не более чем приблизительно 1 вес. %, в некоторых вариантах осуществления не более чем приблизительно 0,5 вес. % и в некоторых вариантах осуществления от приблизительно 0,001 вес. % до приблизительно 0,2 вес. % термопластичной композиции. Кроме того, благодаря своим свойствам отбеливания при воздействии напряжения, как описано подробнее ниже, получаемая композиция может достигать непрозрачного цвета (например, белого) без необходимости в традиционных красителях, таких как диоксид титана. В определенных вариантах осуществления, например, красители могут присутствовать в количестве, составляющем не более приблизительно 1 вес. %, в некоторых вариантах осуществления не более приблизительно 0,5 вес. % и в некоторых вариантах осуществления от приблизительно 0,001 вес. % до приблизительно 0,2 вес. % термопластичной композиции.

II. Смешивание

Для образования термопластичной композиции компоненты, как правило, смешивают вместе с применением любой из множества известных методик. В одном варианте осуществления, например, компоненты можно подавать по отдельности или в комбинации. Например, компоненты можно сначала смешивать вместе в сухом виде с образованием практически однородной сухой смеси, и их аналогичным образом можно подавать либо одновременно, либо последовательно в устройство для формирования из расплава, в котором происходит диспергирующее смешивание материалов. Можно применять методики периодического и/или непрерывного формования из расплава. Например, для смешивания и формования из расплава материалов можно использовать смеситель/месильную машину, смеситель типа Бенбери, смеситель непрерывного действия Farrel, одношнековый экструдер, двухшнековый экструдер, вальцовую дробилку и т. д. Особенно подходящим устройством для формования из расплава может быть двухшнековый экструдер с вращающимися в одном направлении шнеками (например, экструдер ZSK-30, доступный от Werner & Pfleiderer Corporation, Рэмси, Нью-Джерси, или экструдер Thermo Prism™ USALAB 16, доступный от Thermo Electron Corp., Стоун, Англия). Такие экструдеры могут содержать загрузочные и выпускные отверстия и обеспечивать высокоинтенсивное распределительное и диспергирующее перемешивание. Например, компоненты можно загружать в одно и то же или различные загрузочные отверстия двухшнекового экструдера и смешивать в расплаве с образованием, по сути, однородной расплавленной смеси. При необходимости другие добавки можно также вводить в полимерный расплав и/или отдельно загружать в экструдер в другой точке вдоль его длины.

Независимо от выбранной конкретной методики обработки получаемая посредством смешивания в расплаве композиция, как правило, содержит наноразмерные домены добавки-нановключения и необязательно микроразмерные домены добавки-микровключения. Степень сдвига/давления и нагрев можно регулировать для обеспечения достаточной дисперсии, но не настолько высокой, чтобы неблагоприятно снизить размер доменов до такой степени, что они будут непригодны для достижения желаемых свойств. Например, смешивание, как правило, происходит при температуре, составляющей от приблизительно 180°C до приблизительно 300°C, в некоторых вариантах осуществления от приблизительно 185°C до приблизительно 250°C и в некоторых вариантах осуществления от приблизительно 190°C до приблизительно 240°C. Аналогичным образом кажущаяся скорость сдвига при формовании из расплава может находиться в диапазоне от приблизительно 10 секунд-1 до приблизительно 3000 секунд-1, в некоторых вариантах осуществления от приблизительно 50 секунд-1 до приблизительно 2000 секунд-1 и в некоторых вариантах осуществления от приблизительно 100 секунд-1 до приблизительно 1200 секунд-1. Кажущаяся скорость сдвига может быть равна 4Q/πR3, где Q представляет собой объемный расход («м3/с») полимерного расплава, и R представляет собой радиус («м») капилляра (например, экструзионной головки), через который течет расплавленный полимер. Конечно, для достижения желаемой степени однородности можно также регулировать другие параметры, такие как время пребывания при формовании из расплава, которое обратно пропорционально скорости пропускания материала.

Для достижения желаемых условий сдвига (например, скорости течения, времени пребывания, скорости сдвига, температуры формования из расплава и т. д.) можно выбирать скорость вращения шнека(шнеков) экструдера в определенном диапазоне. Обычно с увеличением скорости шнека наблюдается увеличение температуры продукта вследствие дополнительного подвода в систему механической энергии. Например, скорость шнека может находиться в диапазоне от приблизительно 50 до приблизительно 600 оборотов в минуту («об/мин»), в некоторых вариантах осуществления от приблизительно 70 до приблизительно 500 об/мин и в некоторых вариантах осуществления от приблизительно 100 до приблизительно 300 об/мин. Это может обусловливать температуру, достаточно высокую для диспергирования добавки-нановключения без неблагоприятного влияния на размер получаемых доменов. Скорость сдвига расплава и, в свою очередь, степень, в которой диспергированы добавки, можно также увеличивать посредством применения одного или более распределительных и/или диспергирующих смешивающих элементов в смесительном отсеке экструдера. Подходящие распределительные смесители для одношнековых экструдеров могут включать, например, смесители Saxon, Dulmage, Cavity Transfer и т. д. Аналогичным образом подходящие диспергирующие смесители могут включать смесители Blister ring, Leroy/Maddock, CRD и т. д. Как хорошо известно из уровня техники, перемешивание можно дополнительно улучшить путем применения штырей в цилиндре, которые создают складчатость и переориентацию полимерного расплава, таких как применяемые в экструдерах Buss Kneader, смесителях Cavity Transfer и смесителях Vortex Intermeshing Pin (VIP).

III. Формирование волокна

В данном документе термин «волокно», как правило, относится к удлиненному экструдату, образованному посредством прохождения полимера через формообразующее выходное отверстие, такое как головка. Если не указано иное, термин «волокно» включает как прерывающиеся волокна, характеризующиеся определенной длинной и, по сути, непрерывными элементарными нитями. В основном элементарные нити могут, например, иметь длину, которая значительно больше их диаметра, как, например, отношение длины к диаметру («отношение сторон») больше приблизительно 15000 к 1 и в некоторых случаях больше приблизительно 50000 к 1. При необходимости волокно может быть «полым» до такой степени, что оно содержит пустую полость, проходящую вдоль по меньшей мере части волокна в продольном направлении. В некоторых случаях полость может проходить вдоль всей длины волокна.

Волокна, формированные из термопластичной композиции, обычно могут иметь любую требуемую конфигурацию, включая однокомпонентную и многокомпонентную (например, конфигурацию «оболочка-сердцевина», конфигурацию «бок-о-бок», конфигурацию «сегментированный пирог», конфигурацию «остров-в-море» и так далее), формированные волокна (например, с несколькими лепестками) и т. д. Полые волокна (однокомпонентные и/или многокомпонентные) также можно применять, как, например, описано в патенте США № 6642429, выданном Carter и соавт. В некоторых вариантах осуществления волокна могут содержать один или более дополнительных полимеров в качестве компонента (например, двухкомпонентное) или составляющей (например, двусоставное) для дополнительного улучшения прочности, обрабатываемости и/или других свойств. Например, термопластичная композиция может образовывать компонент ядра двухкомпонентного волокна типа «оболочка-сердцевина», тогда как дополнительный полимер может образовывать оболочечный компонент, или наоборот. Дополнительный полимер может быть каким-либо желаемым полимером, таким как сложные полиэфиры, например, полимолочная кислота, полиэтилентерефталат и т. д.; полиолефины, например, полиэтилен, полипропилен, полибутилен и так далее; политетрафторэтилен; поливинилацетат; поливинилхлоридацетат; поливинилбутираль; акриловые смолы, например, полиакрилат, полиметилакрилат, полиметилметакрилат и так далее; полиамиды, например, нейлон; поливинилхлорид; поливинилиденхлорид; полистирол; поливиниловый спирт и полиуретаны.

Независимо от их конкретной конфигурации можно применять любой из множества способов для формирования полых волокон согласно настоящему изобретению. Например, волокна можно формировать с применением способа, в котором термопластичную композицию экструдируют через систему головок (или фильеру), которая может содержать корпус, содержащий фильерный комплект, имеющий множество пластин, уложенных одна поверх другой, и имеющий конфигурацию капилляров, расположенных для создания путей потоков для направления термопластичной композиции. Как видно на фиг. 2, например, более подробно показан один вариант осуществления способа формирования волокон. В данном конкретном варианте осуществления термопластичную композицию согласно настоящему изобретению можно загружать в экструдер 12 из загрузочной воронки 14. Смесь можно загружать в загрузочную воронку 14 с применением любой традиционной методики. Экструдер 12 нагревают до температуры, достаточной для экструдирования расплавленного полимера. Композицию, как правило, формируют из расплава при температуре от приблизительно 180°C до приблизительно 300°C, в некоторых вариантах осуществления от приблизительно 200°C до приблизительно 260°C и в некоторых вариантах осуществления от приблизительно 210°C до приблизительно 250°C.