ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к синтетическому цементу с хорошим балансом свойств, включая прочность на сжатие, похожую на портланд-цемент, среднюю вязкость раствора, достаточную для того, чтобы сделать возможным перекачивание в течение вплоть до 6 часов или больше, совместимость с буровыми растворами на углеводородной основе, так что он имеет достаточную прочность схватывания при 20 мас.% загрязнении бурового раствора, стабильность в широком температурном диапазоне, более низкий модуль (чем традиционный портланд-цемент), так что он менее подвержен растрескиванию при напряжении больше чем 5%, и великолепный контроль при определении желаемого времени схватывания. Композиция синтетического цемента содержит монофункциональные мономеры, такие как сложный виниловый эфир, акрилат/метакрилат; дифункциональные мономеры, такие как дициклопентадиениловые фрагменты, которые имеют группы, подверженные свободнорадикальному взаимодействию, и/или 1,3-бутиленгликольдиметакрилат; ненасыщенный стироловый блок-сополимер и инициатор свободнорадикальной полимеризации.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Общая процедура бурения нефтяной или газовой скважины включает бурение ствола скважины с использованием бурового раствора. После бурения ствола скважины, обсадку опускают в скважину перед тем, как поместить цементный раствор в кольцевую зону между внешней частью обсадки и стенкой ствола скважины. Для того чтобы добиваться хороших работ по цементированию необходимо замещать по существу весь буровой раствор или шлам в кольцевой зоне на цемент. Эта необходимость происходит из того факта, что незамещенный буровой раствор и фильтрационная корка становятся источником неуспешных работ по цементированию, поскольку буровые растворы и цементы обычно несовместимы. Таким образом, большинство водных исходных буровых растворов будет вызывать или мгновенное схватывание цемента или действовать в качестве замедлителя схватывания цемента, который может оказывать нежелательное влияние на прочность цемента. С другой стороны, большинство цементных растворов будет флокулировать и загущать большинство водных исходных буровых растворов. Поскольку цемент выкачивают со дна обсадки и наверх в кольцевую зону, он может формировать каналы потоков через блокирующие участки флоккулированного бурового раствора. Кроме того, незамещенная фильтрационная корка может предотвращать связывание цемента с формацией и становиться источником каналов потоков.

В патенте США 5382290 Shell Oil Co. изложено, что одна из основных целей первичного цементирования состоит в том, чтобы добиваться хорошего разобщения пластов в кольцевой зоне скважины. Эффективное разобщение пластов достигают посредством изолирования цемента и стенки ствола скважины. Поверхность раздела цемента и стенки ствола скважины обычно представляет собой поверхность раздела между цементом и фильтрационной коркой бурового раствора, которая представляет собой источник многих проблем с цементированием. Хорошее разобщение пластов можно достичь, если фильтрационная корка твердеет, перманентно связывается с поверхностью формации и цементом и обеспечивает гидравлическое уплотнение.

В патенте США 5464060, выданном Shell Oil Co., раскрыта композиция для использования при бурении и цементировании скважины, таким образом, избегая удаления бурового раствора, поскольку композицию можно использовать для обеих функций. «Универсальный буровой раствор» содержит продукт бурового раствора, смешанного с гидравлическим материалом, который подходит для бурения ствола скважины и отложения регулируемой фильтрационной корки на стенках указанного ствола скважины; и активатор, смешиваемый с или содержащий фильтрационную корку, активатор является функциональным для того, чтобы вызывать затвердевание и формирование фильтрационной корки. Предпочтительный путь применения активатора представляет собой проведение нормальных работ по цементированию с использованием цемента или суспензии буровой раствор-бетон, которая несет активатор. Активатор также можно смешивать с буровым раствором, текучим веществом или составом для освобождения прихваченных колонн, и получаемое текучее вещество можно вводить или циркулировать через кольцевую зону перед цементированием. Активатор впоследствии фильтруется (диффундирует) через фильтрационную корку и вызывает ее затвердевание.

Преимущества, реализованные с помощью изобретения Shell, включают следующее: (1) универсальное текучее вещество функционально и реологически подходит в качестве бурового раствора; (2) регулируемая фильтрационная корка, осажденная с помощью универсального текучего вещества, затвердевает до относительно высокой прочности на сжатие, например, приблизительно 3500 фунтов/дюйм2; (3) улучшенное разобщение пластов достигают посредством регулируемой фильтрационной корки, которая связывается с формацией и цементирующей средой; (4) связь между затвердевшей фильтрационной коркой и цементирующей средой является очень прочной; и (5) нет необходимости ни вытеснять буровой раствор, ни удалять фильтрационную корку бурового раствора, когда универсальное текучее вещество используют в качестве бурового раствора в скважине.

Достижение хорошей вязкости раствора важно, поскольку буровой раствор должен быть стабилен в условиях высоких температур - чем глубже скважина, тем горячее окружающая геологическая среда. Дополнительно желательны важные временные ограничения, где перекачивание бурового раствора в ствол очень глубокой скважины может занять от 4 до 6 часов, но затем буровой раствор должен быстро образовывать гель и густеть. Напротив, ожидание образования геля портланд-цементом 24 часа или больше является дорогостоящим и создает риск того, что в течение времени схватывания условия в скважине могут измениться, что представляет дополнительные препятствия для герметизации скважины.

В патенте США 7267174 Halliburton Energy Services достигают временных ограничений посредством снижения количества используемого цемента. Количество цемента в герметизирующих композициях снижают на эффективное количество для того, чтобы удлинить время гелеобразования герметизирующих композиций до больше чем или равное приблизительно 4 часам, когда на композицию воздействуют температуры окружающей среды в стволе скважины. В одном из вариантов осуществления время гелеобразования находится в диапазоне от приблизительно 4 часов до приблизительно 12 часов, альтернативно от приблизительно 4 до приблизительно 8 часов, альтернативно от приблизительно 4 до приблизительно 6 часов. В частности, количество цемента, присутствующего в герметизирующих композициях, может находиться в диапазоне от приблизительно 0% до приблизительно 50% по массе герметизирующей композиции. Таким образом, бесцементные герметизирующие композиции предусмотрены в одном из вариантов осуществления. Как используют в настоящем документе, время гелеобразования определяют как период времени от начального смешивания компонентов в герметизирующей композиции до момента, когда формируют гель. Кроме того, как используют в настоящем документе, гель определяют как сшитую полимерную сеть, набухшую в жидкой среде.

В патенте США 6082456 Wecem AS раскрыта герметизация нефтяных и газовых скважин композицией, содержащей мономеры, инициатор для индуцируемого теплом образования свободных радикалов и увеличивающий время хранения ингибитор для стабилизации свободных радикалов. Акрилатные мономеры используют с органическими пероксидами в качестве инициатора. Эта композиция не является буровым раствором. Она представляет собой заменитель цемента.

В патентах США 7343974 и 7696133 Shell Oil Co. Раскрыта композиция, которая содержит сложный виниловый эфир C9-C11 версатиковой кислоты, по меньшей мере один ди- или трифункциональный акрилатный или метакрилатный мономер, перекисный инициатор и ненасыщенный стироловый блок-сополимер, а именно триблок-сополимеры Kraton™ D. В композицию включены утяжелители, такие как барит (сульфат бария). Эта композиция превышала желаемую вязкость раствора, а прочность на сжатие была слишком низкой и, следовательно, она не являлась хорошим кандидатом в качестве универсального текучего вещества.

В целом, имеет место компромисс между вязкостью раствора и прочностью на сжатие. Для того, чтобы получить вязкость раствора, которая позволяет перекачивать текучее вещество в течении от 4 до 6 часов, вязкость раствора не должна превышать приблизительно 1000 сП при комнатной температуре. Низкая вязкость раствора не только требует меньшего расхода энергии, но также предотвращает какое-либо повреждение слабых формаций вокруг ствола скважины. Однако чем выше желаемая прочность на сжатие, тем выше вязкость раствора. До настоящего изобретения вязкость раствора была слишком высока, чтобы получать прочность на сжатие, схожую с портланд-цементом.

Доступ к низко рентабельным, сильно раздробленным и другим сложным резервуарам становится все более сложным при использовании традиционных цементных материалов. Синтетический цемент, который имеет низкую вязкость раствора, высокую прочность на сжатие и механические свойства, улучшенные эксплуатационные свойства в присутствии углеводородного загрязнения и схватывание которого можно контролировать в желаемой зоне, сделает возможным больший доступ к таким сложным скважинам.

В нефтяных месторождениях существует необходимость в материалах с низкими реологическими профилями (подобными типичному буровому раствору на углеводородной основе), которые при контролируемом схватывании образуют композитный материал с прочностью на сжатие, сравнимой с традиционным цементом на основе портланда. Дополнительно, хорошо известно, что гидравлические цементы не эффективны в присутствии бурового раствора на углеводородной основе. Материал, который обладает улучшенным сохранением механических свойств в присутствии по меньшей мере 20 мас.% загрязнения бурового раствора на углеводородной основе (т.е., по меньшей мере прочность на сжатие приблизительно 400 фунтов/дюйм2), следовательно будет очень желательным, поскольку он может устранять необходимость как очистки скважины перед цементированием скважины, так и использования разделительных текучих веществ. Другой вопрос относительно традиционного цемента связан с его высоким модулем, который ведет его к растрескиванию, когда прикладывают напряжение больше чем ~5%; следовательно, частично пластический синтетический цементный материал будет способен противостоять эффектам более высоких колебаний температур в стволе скважины на всем протяжении срока службы цемента.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Все диапазоны, изложенные в описании и формуле изобретения, включают не только конечные точки диапазонов, но также каждое возможное число между конечными точками диапазонов, поскольку это является истинным определением диапазона.

Настоящее изобретение представляет собой материал, который имеет реологический профиль, схожий с типичным неводным буровым раствором, который может контролируемо схватываться в диапазоне желаемых статичных температур на дне скважины (BHST), чтобы создавать композит, который имеет прочность, сравнимую с традиционным цементом или превышающую ее; кроме того, этот материал обладает более хорошими эксплуатационными характеристиками в присутствии загрязнения на углеводородной основе, чем традиционный гидравлический цемент. Композиция по данному изобретению содержит ненасыщенный термопластичный эластомер, такой как стирол-бутадиен-стирол (SBS), монофункциональный мономер с низкой вязкостью, такой как сложный виниловый эфир, акрилатный или метакрилатный мономер, и дифункциональный мономер(ы), такой как дициклопентадиенилметакрилат и/или бутиленгликольдиметакрилат. Композиция дополнительно может содержать добавку для того, чтобы инициировать полимеризацию и сшивку компонентов в композит, утяжелитель, снижающее провисание средство, понизитель водоотдачи и/или другие добавки, известные в данной области, или их сочетания.

Ключевые требования к эксплуатационным характеристикам включают вязкость материала в состоянии раствора, способность отверждать этот материал контролируемым образом с быстрым переходом от жидкого к твердому (быстрое схватывание), прочность на сжатие затвердевшего композита и способность сохранять эти требования к эксплуатационным характеристикам в присутствии загрязнения на углеводородной основе.

Настоящее изобретение относится к синтетическому цементу, который содержит монофункциональный мономер с низкой вязкостью, дифункциональный мономер, определенный ненасыщенный стироловый блок-сополимер(ы) и инициатор свободнорадикальной полимеризации. Дополнительно он может содержать утяжелители в зависимости от обстоятельств в скважине, как известно специалистам в данной области. Другие дополнительные компоненты, такие как буровой раствор на углеводородной основе, суспендирующие средства, портланд-цемент, акрилаты и метакрилаты, замедляющие затвердевание добавки, регуляторы водоотделения, дефлоккулянты, снижающие провисание средства и глины можно необязательно включать в синтетический цемент. Желательно синтетический цемент имеет низкую вязкость раствора, такую что он остается жидким в широком температурном диапазоне - от 0 до 250°C. Синтетический цемент можно создавать для того, чтобы он схватывался в определенном временном диапазоне, например, за 4 часа, с тем, чтобы его можно было перекачивать до тех пор, пока сохраняется необходимость, и затем он схватывался для того, чтобы герметизировать скважину желаемым образом.

В частности, монофункциональный мономер с низкой вязкостью присутствует в количестве в диапазоне от 10 до 80 мас.% синтетического цемента. Дифункциональный мономер представляет собой дициклопентадиениловый фрагмент и находится в диапазоне от 0 до 75 мас.% синтетического цемента. Когда дифункциональный мономер представляет собой 1,3-бутиленгликольдиметакрилат (BGDM) или смеси с дициклопентадиениловым фрагментом, он находится в диапазоне от 0 до 90 мас.% синтетического цемента. Содержание ненасыщенного стиролового блок-сополимера находится в диапазоне от 5 до 45 мас.% синтетического цемента, и пероксидный отвердитель может присутствовать в количестве в диапазоне от 0,1 до 1 мас.% в расчете на общую массу монофункционального мономера низкой вязкости, дифункционального мономера или смеси мономеров и ненасыщенного стиролового блок-сополимера. Общая масса синтетического цемента составляет 100 мас.%. Для диапазонов, изложенных выше, каждый диапазон включает начальное и конечное число и каждое целое число между ними, и диапазон каждого компонента может быть ограничен так, что он включает какой-либо диапазон в пределах начального и конечного числа. Этот широкий диапазон для каждого компонента необходим, поскольку условия скважин варьируют по глубине, температуре, давлению, геологическим пластам и, возможно, что в одной скважине могут встретиться пласты, несущие воду, природный газ и нефть, или какое-либо их сочетание. Для того чтобы формулировать синтетический цемент для каждой скважины, необходимо индивидуально подбирать компоненты, чтобы получить требуемые признаки.

Синтетический цемент может иметь следующие признаки: вязкость раствора от приблизительно 50 до приблизительно 1000 сП в конце ствола скважины или при перекачивании; минимальная прочность на сжатие 1000 фунтов/дюйм2 после схватывания; время густения от 25 до 400 минут, предпочтительно от 50 до 360 минут; и сохранение механических свойств в присутствии приблизительно 20 мас.% бурового раствора на углеводородной основе.

В самом широком смысле, настоящее изобретение относится к универсальному текучему веществу, сравнимому с буровым раствором на углеводородной основе для бурения и цементирования скважин, который содержит:

i) монофункциональный мономер с низкой вязкостью;

ii) дифункциональный мономер дициклопентадиенилового фрагмента, который имеет боковую группу, подверженную свободнорадикальному взаимодействию, включая акрилатную, метакрилатную, виниловую, олефиновую, аллильную или амидную; и/или 1,3-гликольдиметакрилат (BGDM);

iii) ненасыщенный стироловый блок-сополимер; и

iv) инициатор свободнорадикальной полимеризации.

Предпочтительный дициклопентадиениловый фрагмент представляет собой дициклопентадиенилметакрилат. Предпочтительный монофункциональный мономер с низкой вязкостью представляет собой сложный виниловый эфир, в частности сложный виниловый эфир VeoVa™ 10, доступный в Momentive Specialty Chemicals, Inc.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

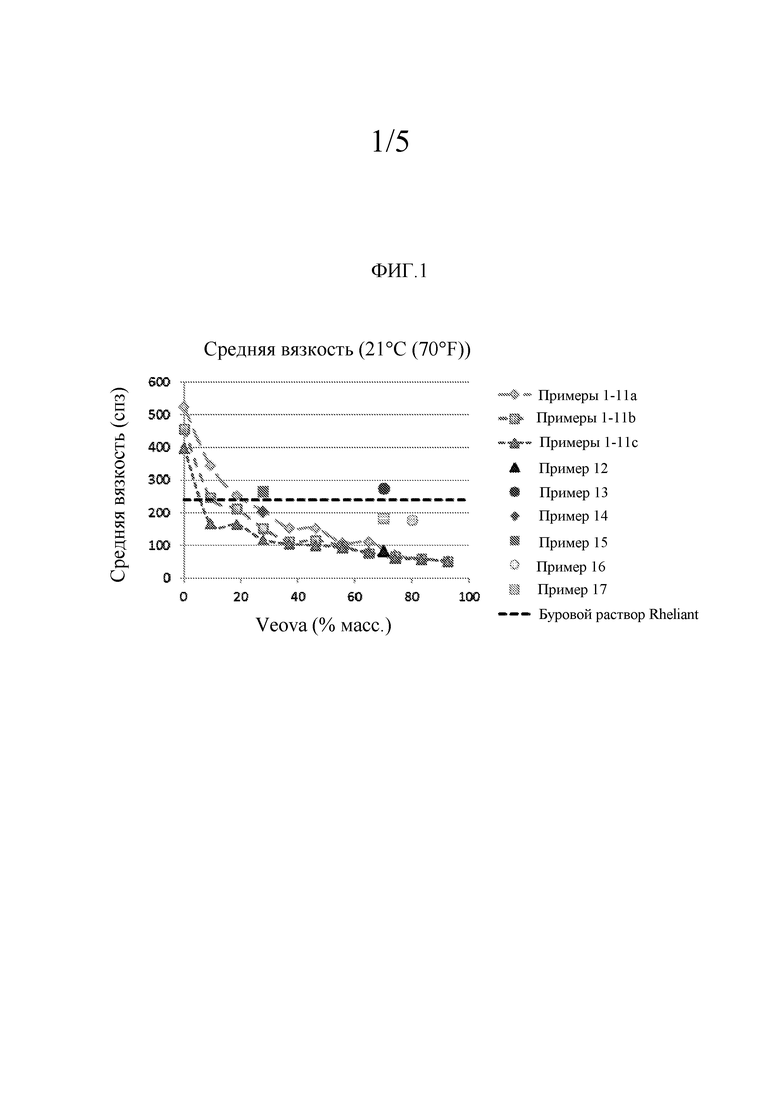

На фиг. 1 представлен график средней вязкости в сП при 21°С (70°F) в зависимости от количества сложного винилового эфира VeoVa 10 в мас.% для примеров 1-17. Также для сравнения показан буровой раствор Rheliant при 14,5 # на галлон.

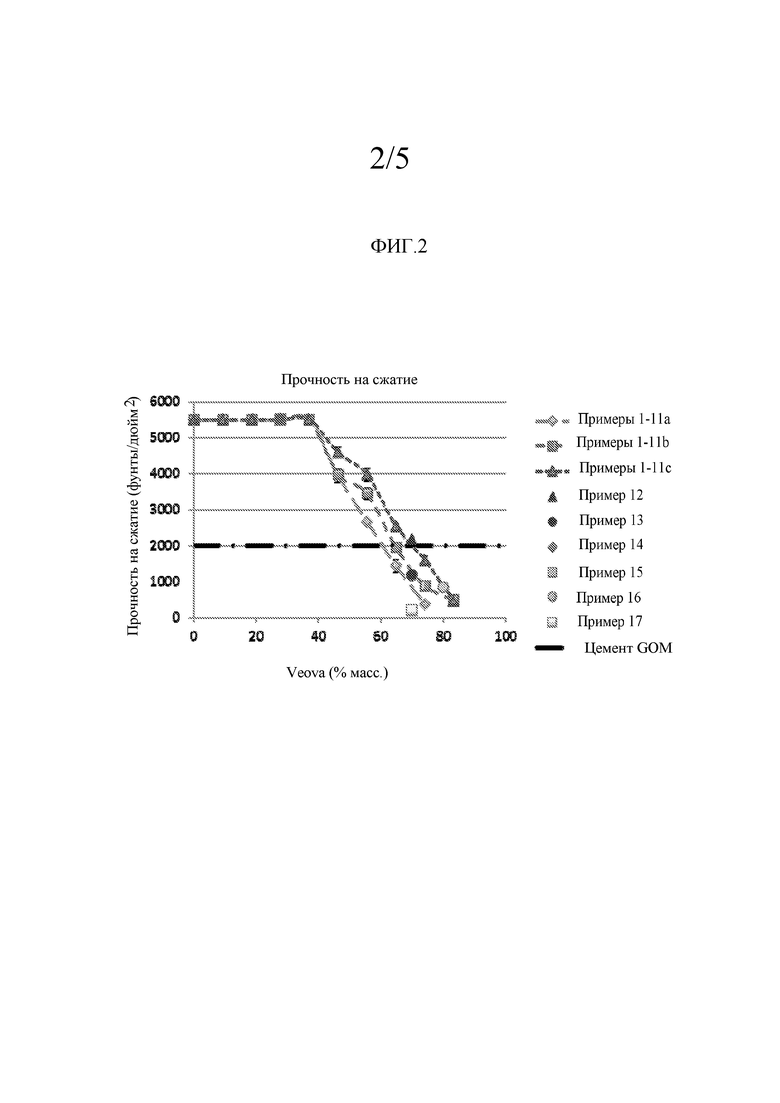

На фиг. 2 представлен график прочности на сжатие в фунтах/дюйм2 в зависимости от количества сложного винилового эфира VeoVa 10 в мас.% для примеров 1-17 с типичным цементом Gulf of Mexico (GOM) при 14 # на галлон, для сравнения.

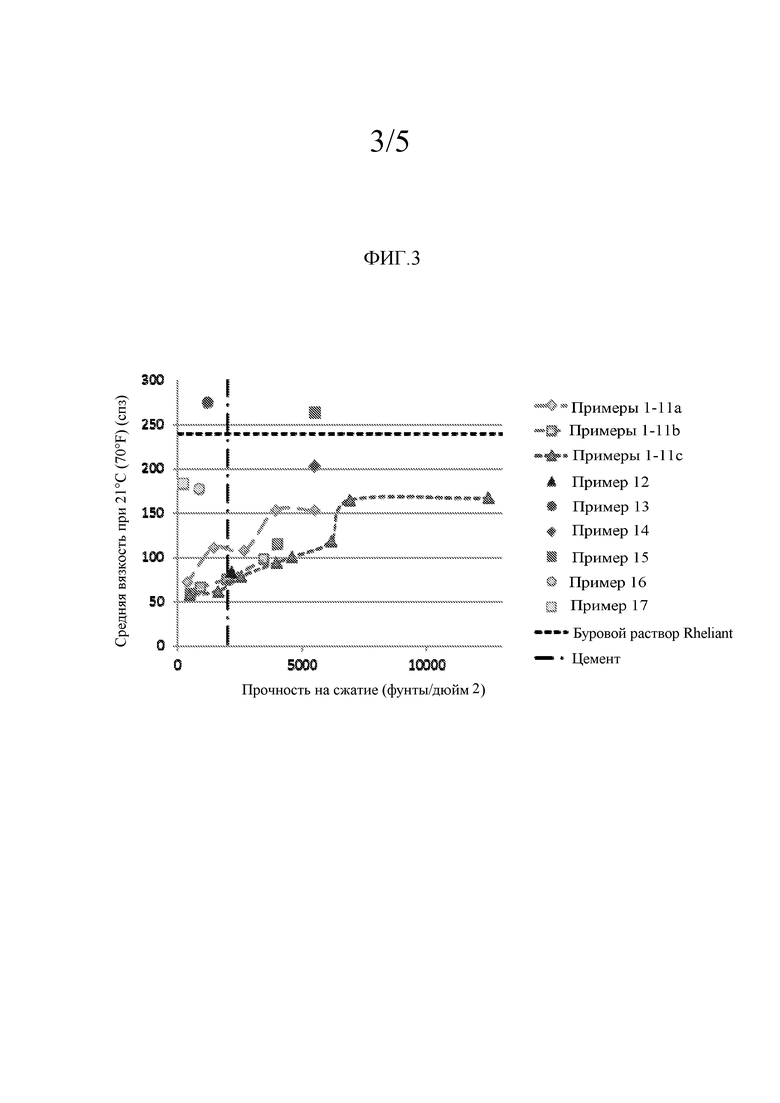

На фиг. 3 представлен график средней вязкости в сП при 21°С (70°F) в зависимости от прочности на сжатие в фунтах/дюйм2 для примеров 1-17, с буровым раствором Rheliant и цементом GOM, показанными для сравнения.

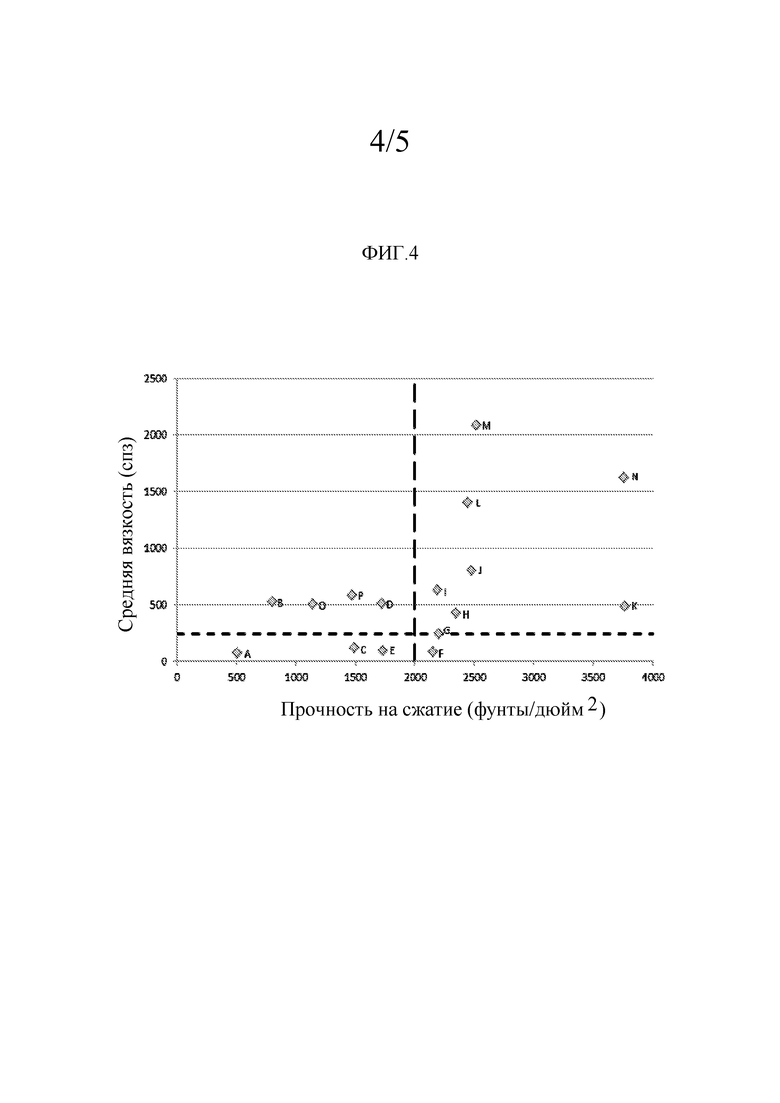

На фиг. 4 представлен график средней вязкости в сП при 21°С (70°F) в зависимости от прочности на сжатие в фунтах/дюйм2 для образцов, полученных с использованием состава в примере 12 с различными полимерами A-P, буровым раствором Rheliant и цементом GOM.

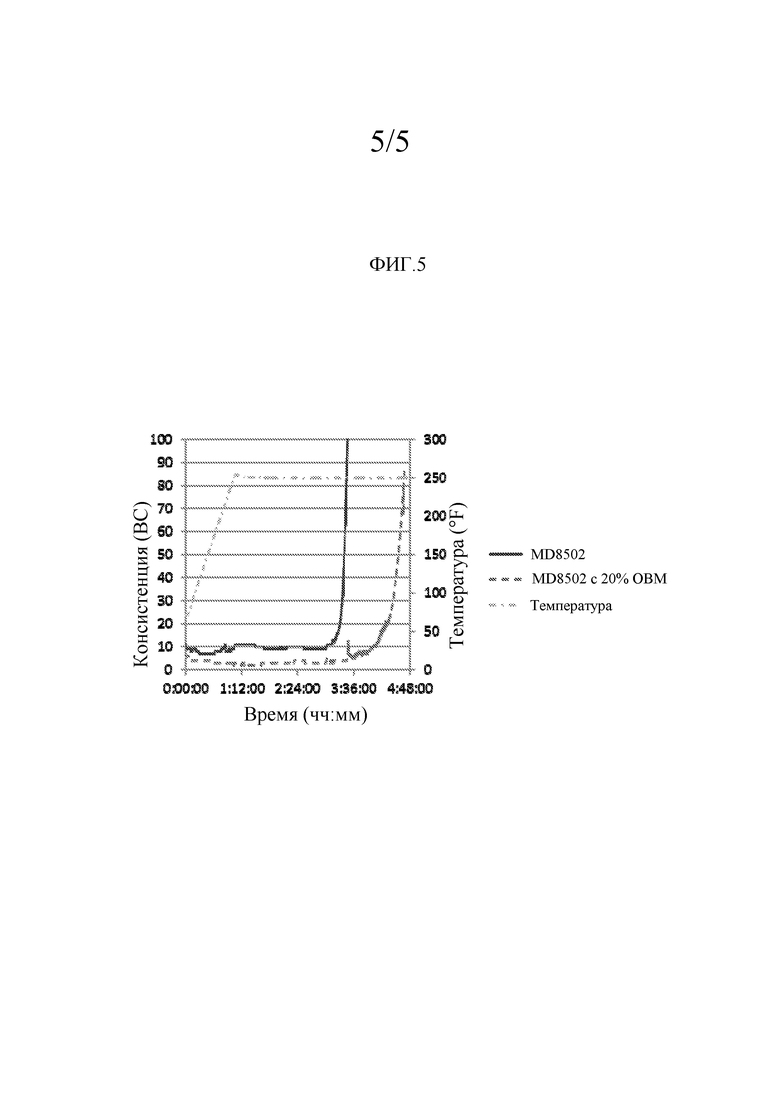

На фиг. 5 представлен график времени густения в примере 12 и примере 12 с 20 мас.% загрязнением бурового раствора, как измеряют на консистометре; температуру и давление повышали до 121°С (250°F) и 10000 фунтов/дюйм2, соответственно, поднимая в течение 60 минут и затем удерживая постоянными в течение остального теста.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение относится к синтетическому цементу с хорошим балансом свойств, включая прочность на сжатие, вязкость раствора, совместимость с буровыми растворами на углеводородной основе, стабильность в широком температурном диапазоне, и адгезию к стали. Прочность на сжатие схожа с или превышает портланд-цемент при эквивалентных условиях. Доказано, что портланд-цемент обладает прочностью для того, чтобы герметизировать обсадку в стволе скважины и, если скважина состоит из трубы внутри трубы, цемент подходит для того, чтобы изолировать одну часть трубы от другой части, что хорошо известно специалисту в данной области. Необходима прочность на сжатие больше чем или равная до приблизительно 1000 фунтов/дюйм2. С практической точки зрения, прочность на сжатие выше 30000 фунтов/дюйм2 не дает дополнительного эффекта и, следовательно, дополнительные затраты на достижения более высокой прочности на сжатие не имеют экономического значения. Кроме того, когда синтетический цемент загрязняют вплоть до 20 мас.% бурового раствора на углеводородной основе, прочность на сжатие составляет по меньшей мере приблизительно 400 фунтов/дюйм2. Хотя за пределами настоящего изобретения нет верхнего предела, имеет место компромисс между прочностью на сжатие и вязкостью раствора.

Вязкость раствора представляет собой важный признак, поскольку она измеряет способность к перекачиванию текучего вещества. Текучее вещество, которое обладает высокой вязкостью, сложно перекачивать на милю ниже поверхности. Также текучее вещество с высокой вязкостью может пагубно ослаблять подземные формации из-за высокого давления, которое может вызывать разрыв в стволе скважины. Напротив, с помощью текучих веществ с высокой вязкостью обычно достигают хорошей прочности на сжатие. Так что имеет место компромисс между этими двумя характеристиками. Для глубоких скважин, вязкость раствора между приблизительно 50 до приблизительно 1000 сП позволяет прокачивать текучее вещество при умеренных расходах. Вязкость в сантипуазах измеряют согласно API RP10B-2, «Recommended Practice for Testing Well Cements», Section 12, «Determination of Rheological Properties and Gel Strength».

Совместимость с буровыми растворами на углеводородной основе важна, поскольку во время схватывания синтетического цемента часто случается так, что текучее вещество смешивается с буровым раствором. Буровой раствор несет частицы почвы, грязь и камни в верхнюю часть обсадки. Когда достигают глубины скважины, после этого обсадку трубы вводят и цементируют в определенном положении. Важно, что синтетический цемент переносит от приблизительно 20 до 30 мас.% бурового раствора на углеводородной основе и все еще достигает достаточной прочности на сжатие, когда схватился. Это делает возможным цементирование ствола скважины без того, чтобы сначала вычищать буровой раствор и затем обрабатывать обсадку и поверхность породы промоторами адгезии. Это потенциально устраняет необходимость разделительного текучего вещества. В частности, синтетический цемент все еще должен иметь хорошую адгезию к трубе стальной обсадки с тем, чтобы фиксировать обсадку на месте внутри ствола скважины. Адгезия должна быть достаточной для того, чтобы изолировать любое текучее вещество, такое как водные пласты, от перемещения вверх по внешней поверхности трубы.

Хорошо известно, что чем глубже скважина, тем выше температура на конце обсадки. Тепло ограничивает способность портланд-цемента схватываться должным образом, и даже когда он схватился нагретым, прочность на сжатие ниже. Органические пероксиды представляют собой инициатор свободнорадикальной полимеризации одного типа, который вызывает схватывание синтетического цемента. Он становится более активным с ростом температуры. Важно, что схватывание не происходит до тех пор, пока синтетический цемент не достигнет желаемой глубины. Время густения представляет собой меру времени, когда вязкость текучего вещества достигла определенного минимального значения - 70 единиц консистенции Бердена (Bс). Таким образом, время, когда текучее вещество достигает 70 Bс, представляет собой важный показатель. Это время может составлять всего лишь 25 минут или целых 400 минут или дольше. Может быть необходимо включать замедлитель затвердевания для того, чтобы замедлять время затвердевания при высокой температуре и глубокой скважине. Коммерчески доступные защищенные от пригорания ловушки свободных радикалов можно использовать для того, чтобы снижать эффекты, оказываемые теплом на ловушку посредством снижения содержания активного кислорода. Несмотря на то, что можно создавать более длительное время густения, к большинству скважин легко получают доступ в пределах диапазона времени перекачивания от 50 до 360 минут.

Монофункциональные мономеры, подходящие для настоящего изобретения, представляют собой сложные виниловые эфиры, акрилаты и метакрилаты. Сложный виниловый эфир включает реакционно-способный сложный эфир или смесь сложных эфиров, имеющих по меньшей мере одну углерод-углеродную двойную связь, предпочтительно выбранных из сложного винилового эфира C9-C12 версатиковой кислоты и сложного винилового эфира длинноцепочечной жирной кислоты, или их смесей. Подходящий сложный виниловый эфир представляет собой сложный виниловый эфир VeoVa 10, который представляет собой сложный виниловый эфир версатиковой кислоты, представленной формулой C12H22O2, и представляет собой насыщенную монокарбоновую кислоту с разветвленной структурой. Он имеет низкую вязкость и является гидрофобным. Он коммерчески доступен в Momentive Specialty Chemicals Inc. Другие подходящие сложные виниловые эфиры известны из патента США 5886125 DuPont. Акрилаты и метакрилаты, такие как октилдецилакрилат (C21H40O2), продают под маркой Sartomer, также как и другие марки, и также подходят монофункциональные мономеры.

Ненасыщенный стироловый блок-сополимер может представлять собой ди-, три-, тертаблоки моноалкениларенов, имеющих от 8 до 18 углеродных атомов, и конъюгированных диенов, имеющих от 4 до 12 углеродных атомов. Примеры подходящих моноалкениларенов представляют собой стирол, α-метилстирол, пропилстирол, бутилстирол, циклогексилстирол и смеси двух или больше. Предпочтительным является стирол. Конъюгированный диен можно выбирать из бутадиена, изопрена или их смесей. Ненасыщенный стироловый блок-сополимер может представлять собой триблок, такой как стирол-бутадиен-стирол, стирол-изопрен-стирол, или их смеси, включая стирол-изопрен/бутадиен-стирол. Также известны подходящие диблоки, такие как стирол-бутадиен, стирол-изопрен или их смеси, или подходящие тетраблоки по меньшей мере одного моноалкениларена и по меньшей мере одного конъюгированного диена. Диблок-сополимеры в целом нестабильны в средах с высокой температурой. Следовательно, предпочтительна смесь диблок- и многолучевых блок-сополимеров. Эти блок-сополимеры могут быть сконструированы линейными посредством последовательной полимеризации блоков или сконструированы посредством использования связывающего средства с тем, чтобы получать 2 или больше лучей блок-сополимеров, например, (S-B)n, где n равно от 2 до 8 лучей блок-сополимера S-B. Такие блок-сополимеры коммерчески доступны в Kraton Polymers. Подходящие ненасыщенные стироловые блок-сополимеры включают D1102, D1101, D1184, D1118, D1122, D1155, D1192, D0243 и DX220, но изобретение ими не ограничено. Хотя все они были удовлетворительны, D0243 имел наилучшую комбинацию вязкости раствора, прочности на сжатие и адгезионной прочности.

Подходящие стироловые блок-сополимеры, которые можно использовать в настоящем изобретении, не являются гидрогенизированными (ненасыщенные), имеют средневзвешенную молекулярную массу между 100000 и 450000; имеют содержание полистирола между 27 и 40%; степень разветвленности между 2 и 4 со вплоть до 80% диблок-полимера; содержание винила составляет по меньшей мере 5 мол.% и предпочтительно между 5 и 65 мол.% и наиболее предпочтительно между 8 и 58 мол.%; и степень сочетания составляет вплоть до 80%, предпочтительно между 10 и 80% и более предпочтительно между 15 и 80%.

Дифункциональные мономеры, подходящие для настоящего изобретения, представляют собой дициклопентадиениловые фрагменты и/или 1,3-бутиленгликольдиметакрилат (C12H18O4) (далее «BGDM»). Подходящие дициклопентадиениловые фрагменты включают те, которые содержат прикрепленные группы, подверженные свободнорадикальному взаимодействию, включая акрилатную, метакрилатную и виниловую или аллильную. Предпочтительной боковой реакционно-способной группой является метакрилат. Дициклопентадиенилметакрилат является наиболее предпочтительным (C14H18O2). Дициклопентадиенилметакрилат (DCPD) и BGDM получают из Sartomer USA, LLC. Предпочтительной является смесь DCPD и BGDM.

Инициатор можно использовать в применении по настоящему изобретению. Использование инициаторов известно в данной области и в изобретении не предусмотрено ограничение каким-либо конкретным типом. Подходящие свободнорадикальные инициирующие системы могут включать, например, но не ограничиваясь этим, азосоединения, алкил- или ацилпероксиды или гидропероксиды, кетопероксиды, сложные пероксиэфиры, пероксикарбонаты и пероксикетали, или их смеси. Такие соединения варьируют с учетом температуры активации и времени полужизни или, другими словами, температуры, при которой их реакция инициируется и становится экстенсивной. Примеры подходящих алкилпероксидов, диалкилпероксидов, гидропероксидов, ацилпероксидов, сложных пероксиэфиров и пероксикеталей включают, но не ограничиваясь этим, бензоилпероксид, дибензоилпероксид, диацетилпероксид, ди-трет-бутилпероксид, кумилпероксид, дикумилпероксид, дилаурилпероксид, трет-бутилгидропероксид, метилкетонпероксид, пероксид ацетилацетона, метилэтилкетонпероксид, дибутилпероксилциклогексан, ди(2,4-дихлорбензоил)пероксид, диизобутилпероксид, трет-бутилпербензоат и трет-бутилперацетат, или их смеси. Инициатор можно использовать в суммарном количестве от приблизительно 0,001 до приблизительно 1,0 процента по массе в расчете на общую массу монофункционального мономера низкой вязкости, дифункционального мономера и ненасыщенного стиролового блок-сополимера. Также любые из инициаторов могут содержать защищающую от пригорания добавку, такую как те, которые продают под маркой Arkema, чтобы снижать температурные эффекты и делать возможным более эффективный контроль времени густения и прочности на сжатие. Некоторые перекисные инициаторы изложены в таблице 1, но это не полный список доступных перекисных инициаторов или инициаторов свободнорадикальной полимеризации, в целом.

Органические перекисные инициаторы

Аналогичным образом, может требоваться ингибитор и в изобретении не предусмотрено ограничение каким-либо конкретным ингибитором. Специалисты в данной области знают подходящие ингибиторы. Примеры подходящих ингибиторов для реакций свободнорадикальной полимеризации включают, например, бензоилхинон, парабензохинон, третичный бутилкатехол и т.п., и их смеси, которые проявляют эффективность при повышенных температурах. Некоторые ингибиторы не в достаточной мере эффективны при повышенных температурах. Дополнительные примеры ингибиторов включают гидрохиноны, такие как, например, метилгидрохинон и метилэтилгидрохинон. Полиолы, полигидроксиэфиры, спирты и основания являются ингибиторами для катализированных кислотой реакций конденсации. Количество ингибитора адаптируют по рассматриваемым реакционно-способным полимеризуемым преполимерным и мономерным компонентам, включая желаемый срок годности и время затвердевания. В целом ингибитор присутствует в количестве от приблизительно 0,02 до 2 массовых частей. Предпочтительное количество ведет к надлежащему быстросхватывающемуся экзотермическому процессу. В быстросхватывающемся экзотермическом процессе жидкость быстро затвердевает до твердого вещества, при варьирующем времени затвердевания, чтобы композицию синтетического цемента можно было корректировать и «собирать» для каждой скважины. Такой процесс дает быстрое схватывание, о чем свидетельствует резкий рост на графике зависимости консистенции во времени, который приближается к углу 90°.

Предпочтительно используют инициатор, но ингибитор не всегда необходим. Когда температура в скважине возрастает, например, выше 150°C, реакция может протекать слишком быстро. При таких высоких температурах ингибитор выполняет функцию ловушки свободных радикалов и предотвращает слишком быстрое протекание полимеризации. В конечном итоге ингибитор может быть истощен и тогда свободные радикалы инициируют полимеризацию, которая впоследствии поддерживает сама себя. В некоторых высокотемпературных скважинах ингибитор может только снижать реакционную способность на ограниченную величину. Когда ингибитор обладает ограниченной эффективностью, может иметь место отрицательное влияние на молекулярную массу синтетического цемента в том отношении, что она ниже, чем оптимально желаемая.

Монофункциональный мономер с низкой вязкостью находится в диапазоне от 10 до 80 мас.% синтетического цемента. Содержание дициклопентадиенилового фрагмента находится в диапазоне от 0 до 75 мас.% синтетического цемента. Предпочтительно содержание DCPD находится в диапазоне от 6 до 60 мас.% синтетического цемента и более предпочтительно между 6 и 50 мас.%. BGDM находится в диапазоне от 0 до 90 мас.% синтетического цемента. Предпочтительно содержание BGDM находится в диапазоне от 6 до 60 мас.% и более предпочтительно в диапазоне между 6 и 50 мас.%. Таким образом, можно утверждать, что дифункциональный мономер присутствует в диапазоне от 6 до 60 мас.% синтетического цемента. Ненасыщенный стироловый блок-сополимер находится в диапазоне от 5 до 45 мас.% синтетического цемента, и пероксидный отвердитель может быть в диапазоне от 0,1 до 1,0 мас.% в расчете на общую массу монофункционального мономера с низкой вязкостью, дифункционального мономера и ненасыщенного стиролового блок-сополимера (всего 100 мас.%). Для диапазонов, изложенных выше, каждый диапазон включает начальное и конечное число и каждое число между ними, и диапазон каждого компонента может быть ограничен так, что он включает какой-либо диапазон внутри пределов из начального и конечного числа.

Другие добавки могут быть введены в состав, включая в качестве неограничивающих примеров связывающие средства, суспендирующие средства, утяжелители и материалы для борьбы с поглощением.

В состав можно добавлять утяжелители или добавки с высокой плотностью. Подходящие материалы включают, например, галенит, гематит, магнетит, оксиды железа, ильменит, барит, сидерит, целестит, доломит, кальцит, оксиды марганца, оксид магния, оксид цинка, оксиды циркония, шпинели и т.п. Предпочтительным утяжелителем является барит - сульфат бария. Добавляемое количество такого материала, если имеет место, зависит от желаемой плотности композиции для химической обработки. Типично, утяжеляющий материал добавляют для того, чтобы получить плотность синтетического цемента до приблизительно 19 фунтов на галлон. В целом эти добавки с высокой плотностью имеют удельную плотность от 2,6 до приблизительно 15.

ПРИМЕРЫ

Примеры 1-11 - Средняя вязкость

Каждая композиция синтетического цемента содержит:

1) 7,5 мас.% стирол-бутадиен-стиролового блок-сополимера с высоким содержанием диблоков и с высоким содержанием винила, известного как полимер Kraton D0243,

2) от 0 до 92,5 мас.% монофункционального мономера сложного винилового эфира (мономер VeoVa™ 10), и

3) дифункциональные мономеры, которые представляют собой смесь DCPD и BGDM в различных соотношениях.

Эти компоненты составляют 100 мас.%. Кроме того, 0,2 мас.% пероксида (Luperox 231) добавляют в качестве инициатора свободнорадикальной полимеризации, в расчете на 100 мас.% компонентов 1-3. При 92,5 мас.% сложного винилового эфира (пример 11), отсутствует дифункциональный мономер; и, аналогичным образом, при 0 мас.% сложного винилового эфира (пример 1), отсутствует монофункциональный мономер. Следовательно, пример 1 и 11 не являются примерами настоящего изобретения. В таблице 2 приведены различные композиции синтетического цемента. Поскольку количество сложного винилового эфира варьирует, оставшийся дифункциональный компонент также должен варьировать. Однако все композиции (a) основаны на смесях с массовым соотношением DCPD к BGDM 75:25; все композиции (b) основаны на смесях с массовым соотношением DCPD к BGDM 50:50; и все композиции (c) основаны на смесях с массовым соотношением DCPD к BGDM 25:75. Каждую композицию выравнивали до 12,5 фунтов на галлон посредством добавления утяжелителя, чтобы избежать искажения данных. Барит (BaSO4) использовали в качестве утяжелителя, и он представляет собой типичный утяжелитель в нефтяных месторождениях.

Примеры 12-15 и сравнительные примеры 16 и 17

Пример 12 по настоящему изобретению, как показано в таблице 3, представляет собой композицию синтетического цемента с хорошим балансом средней вязкости при 21°С (70°F) и прочности на сжатие. В примере 12 использовали 0,36 мас.% Luperox DC40P-SP2 в качестве перекисного инициатора свободнорадикальной полимеризации.

Композиция из примера 13, как показано в таблице 4, схожа с примером 12, за исключением того, что монофункциональный мономер сложного винилового эфира заменяли на другой монофункциональный мономер - октил/децилакрилат. Она также обладает хорошей средней вязкостью раствора.

Композиция из примера 14, как показано в таблице 5, не содержит DCPD, а количество сложного винилового эфира уменьшено, тогда как дифункциональный BGDM увеличен по сравнению с примером 12. В примере 14 использовали 0,2 мас.% пероксида Luperox 231. Она имеет среднюю вязкость в рамках настоящего изобретения.

Композиция из примера 15, как показано в таблице 6, почти идентична примеру 14, за исключением того, что BGDM заменяли на только DCPD. Она также имеет приемлемую вязкость.

Как показано в таблице 7, композиция из сравнительного примера 16 взята из патента США 7343974, которую не тестировали. В этой композиции использовали трифункциональный мономер и также 0,36 мас.% Luperox DC40P-SP2 в качестве инициатора свободнорадикальной полимеризации.

Как показано в таблице 8, композиция из сравнительного примера 17 взята из патента США 7343974, которую не тестировали. В этой композиции использовали как монофункциональный мономер, так и дифункциональный мономер, а также 0,36 мас.% Luperox DC40P-SP2 в качестве инициатора свободнорадикальной полимеризации.

Строили график средней вязкости как функции мас.% монофункционального мономера для каждого из примеров 1-17 на фиг. 1 наряду с буровым раствором Rheliant в качестве сравнимого показателя. Те составы, которые имеют среднюю вязкость раствора ниже приблизительно 1000 сП при 21°С (70°F), в целом подходили для настоящего изобретения и для закачивания в ствол скважины. Наилучшие эксплуатационные характеристики достигали, когда средняя вязкость композиции была ниже 500 сП, и даже еще лучшие, когда она была ниже 250 сП, в частности, для композиции, используемой в качестве бурового раствора.

Прочность на сжатие

Составы из примеров 1-17, по отношению к средней вязкости, тестировали на прочность на сжатие. Цементный раствор Gulf of Mexico (GOM) 14 фунтов/галлон (сравнительный пример, таблица 9) имел среднюю вязкость 267 сП при 21°С (70°F) и прочность на сжатие 2000 фунтов/дюйм2, когда затвердевал при 121°С (250°F) в течение 24 часов. Примеры настоящего изобретения имели прочность на сжатие по меньшей мере 1000 фунтов/дюйм2. Примеры с наилучшими эксплуатационными характеристиками имели прочность на сжатие больше 2000 фунтов/дюйм2.

Результаты представлены в таблице 10 и на фиг. 2. В примере 11: 1) все составы с 60 мас.% или меньше сложного винилового эфира превышали прочность на сжатие 2000 фунтов/дюйм2; 2) все образцы с 40% или меньше сложного винилового эфира имели прочность на сжатие больше 5500 фунтов/дюйм2, максимальное измеримое значение; но 3) составы с более приблизительно 70 мас.% сложного винилового эфира имели неприемлемо низкую прочность на сжатие (меньше 1000 фунтов/дюйм2). Следует отметить, что в примере 13 монофункциональный мономер представлял собой октил/децилакрилат, что демонстрирует, что монофункциональные мономеры, отличные от сложного винилового эфира, дают подходящие эксплуатационные характеристики. Также примеры 14 и 15 демонстрируют, что различные дифункциональные мономеры подходят для настоящего изобретения. Оба этих примера имели одинаковое количество сложного винилового эфира - 27,75 мас.% и, подобно всем другим примерам с 40 мас.% или меньше сложного винилового эфира, прочность на сжатие составляла больше максимума измерений 5500 фунтов/дюйм2, как свидетельствует плоская область графика на фиг. 2. Сравнительные примеры 16 и 17 имели неприемлемо низкую прочность на сжатие.

Вязкость в зависимости от прочности на сжатие

На фиг. 3 жирная горизонтальная линия приблизительно на 240 сП представляет среднюю вязкость бурового раствора на углеводородной основе при 21°С (70°F); вертикальная линия представляет прочность на сжатие (приблизительно 2000 фунтов/дюйм2) цемента Gulf of Mexico. Для настоящего изобретения синтетический цемент наиболее предпочтительно имеет вязкость раствора от приблизительно 50 до 300 сП - около или ниже горизонтальной линии, так что синтетический цемент имеет вязкость бурового раствора. Но для настоящего изобретения средняя вязкость раствора может быть равна или меньше приблизительно 1000 сП (но больше или равна 50 сП), при этом имея прочность на сжатие, равную или больше 1000 фунтов/дюйм2, которая находится прямо слева от вертикальной линии, и выше - справа от вертикальной линии. В настоящем изобретении многие композиции имеют среднюю вязкость раствора ниже чем 300 сП и прочность на сжатие больше чем 2000 фунтов/дюйм2. См. таблицу 4. С помощью модуля Юнга измеряют жесткость композиций в фунтах/дюйм2. В примерах 16 и 17 показано, что значение модуля Юнга слишком низкое - ниже приблизительно 800 фунтов/дюйм2. Если жесткость слишком низка, композиция будет легко деформироваться и представляет собой плохой герметик. Если значение модуля Юнга слишком высокое (более приблизительно 150000 фунтов/дюйм2), композиция является слишком жесткой и будет растрескиваться при деформации всего лишь 5%. В качестве дополнительного показателя того, что сравнительные примеры 16 и 17 не подходят для настоящего изобретения, следует указать твердость. Твердость по Шору OO предназначена для мягких композиций, и примеры 16 и 17 имеют мягкие композиции, когда схватываются. Среднюю твердость тестируют с использованием шкалы Шора A. Примеры 12, 13 и 15 имеют такую твердость. Самые твердые композиции измеряют твердостью по Шору D. Пример 14 отвечает этой степени твердости.

Те же композиции, изложенные в примерах 1-17, представлены на фиг. 3, где средняя вязкость представляет собой ось y и прочность на сжатие представляет собой ось x. Как показано, сравнительные примеры 16 и 17 не подходили, поскольку они имеют прочность на сжатие 668 и 207 фунтов/дюйм2, соответственно.

Другие полимеры на стироловой основе также подходят для настоящего изобретения. Блок-сополимеры A-P приведены ниже в таблице 11. Полимеры A-P заменяли полимер, используемый в примере 12 (полимер F), причем все другие компоненты, используемые в примере 12, оставались теми же. Полимеры A и B представляли собой гидрогенизированные SBS - иначе известные как SEBS. Известно, что полимеры этих типов имеют низкую прочность на сжатие (меньше чем 1000 фунтов/дюйм2) и, таким образом, они неприемлемы для настоящего изобретения. Полимеры L, M и N не подходили для настоящего изобретения, поскольку значения их средних вязкостей раствора слишком высоки. Дополнительно, полимер M имел неприемлемо высокое содержание диблоков (100%), когда максимум составляет 80 мас.%. Полимеры O и P, на основе стирол-изопрен-стирола или стирол-изопрена/бутадиен-стирола, соответственно, подходят для настоящего изобретения.

Средняя вязкость и прочность на сжатие для составов, содержащих эти полимеры, представлена на фиг. 4.

Результаты, представленные на фиг. 4 демонстрируют, что подходящие стироловые блок-сополимеры, которые можно использовать в настоящем изобретении, не являются гидрогенизированными (ненасыщенные), имеют средневзвешенную молекулярную массу между 100000 и 450000, имеют содержание полистирола между 27 и 40%, степень разветвленности между 2 и 4, с некоторым массовым процентом диблок-полимера, вплоть до 80 мас.%; содержание винила составляет по меньшей мере 5 мол.% и предпочтительно между 5 и 65 мол.% и наиболее предпочтительно между 8 и 58 мол.%; и степень сочетания составляет вплоть до 80%, предпочтительно между 10 и 80% и более предпочтительно между 15 и 80%.

Сопротивление загрязнению на углеводородной основе

Когда настоящее изобретение используют только в качестве синтетического цемента (не в качестве бурового раствора), важно, чтобы оно было способно к герметизации даже если буровой раствор на углеводородной основе (OBM) загрязняет часть цемента. Пример 12 сравнивали с цементом GOM при OBM загрязнении 0 мас.%, 10 мас.%, 20 мас.% и 30 мас.%. В каждом случае тестировали среднюю вязкость, прочность на сжатие и адгезию к стали (адгезию к трубе). Результаты приведены в таблице 12. На фоне этих результатов те же тесты повторяли для сравнительных примеров 16 и 17 и эти результаты приведены в таблице 13.

В каждом случае, пример 12 имел более низкую среднюю вязкость, чем цемент GOM и сравнительные примеры 16 и 17, таким образом, его было легче перекачивать (меньше энергии требуется для того, чтобы перекачивать его). Аналогичным образом во всех случаях пример 12 имеет более высокую прочность на сжатие, чем цемент GOM и сравнительные примеры 16 и 17. Таким образом, он лучше выполняет функцию цемента. Наконец, в каждом случае, пример 12 имеет более хорошую адгезию к стали, чем цемент GOM (стоит отметить, что адгезия была такой же без загрязнения) и сравнительные примеры 16 и 17.

Контролируемое затвердевание

Время густения: способность цементных растворов переходить из жидкости в твердое состояние измеряют на консистометре; это оборудование измеряет консистенцию раствора в качестве функции времени, температуры и давления. Единицами для этого теста являются единицы консистенции Бердена (Bс); масштаб составляет от 0 до 100 Bс. Цемент считают «непригодным для перекачивания» при 70 Bс (и выше); время до достижения 70 Bс представляет собой приводимое время густения. Также важна геометрическая форма кривой; в идеале консистенция будет резко возрастать и демонстрировать возрастание кривой консистенции в зависимости от времени под прямым углом по мере схватывания материала, что указывает на быстрый переход от жидкого состояния к гелеобразному/схватившемуся состоянию. Пример 12 (см. Полимер F) содержал: 1) 7,5 мас.% стирол-бутадиен-стиролового блок-сополимера с высоким содержанием диблоков и с высоким содержанием винила (Kraton D0243), 2) 70 мас.% мономера VeoVa 10, монофункционального мономера сложного винилового эфира, и 3) дифункциональные мономеры, которые представляли собой смесь DCPD (5 мас.%) и BGDM (17,5 мас.%), дающую массовое соотношение DCPD:BGDM 22:78. Эти компоненты составляют 100 мас.%. Из расчета на эту массу, 0,36 мас.% инициатора Luperox DC40P-SP2 использовали для того, чтобы достигать схватывания за 3 часа, 25 минут. На фиг. 5 представлены результаты теста, выполненного на консистометре, которые демонстрируют быстрое схватывание. Следует отметить, что консистометр достигал максимума и его выключали, когда достигали консистенции 20000 фунтов/дюйм2 (соответствует 100 Bс). Хотя и не показано, в целом, какое-либо желаемое время схватывания можно достичь посредством использования больших или меньших количеств перекисного инициатора.

Таким образом, очевидно, что в соответствии с изобретением предоставлена универсальная текучая композиция, которая полностью отвечает задачам, целям и преимуществам, изложенным выше. Хотя изобретение описано в сочетании с конкретными вариантами его осуществления, очевидно, что многие альтернативы, модификации и вариации будут видны специалистам в данной области в свете приведенного выше описания. Соответственно, предполагают, что оно охватывает все такие альтернативы, модификации и вариации, которые попадают в сущность и широкий объем приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЗИРУЮЩИЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ БИУТАН, И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2010 |

|

RU2564708C2 |

| ЛАТЕКСНАЯ СИСТЕМА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2156775C2 |

| ЦЕМЕНТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ | 2020 |

|

RU2829122C2 |

| НОВЫЕ УТЯЖЕЛИТЕЛИ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЦЕМЕНТНЫХ, БУФЕРНЫХ И БУРОВЫХ ТЕКУЧИХ СРЕДАХ | 2011 |

|

RU2520233C2 |

| ЦЕМЕНТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ | 2019 |

|

RU2796015C2 |

| ПРОЦЕСС СИНТЕЗА СОПОЛИМЕРОВ | 2009 |

|

RU2505547C2 |

| СОПОЛИМЕРНАЯ ПРИМЕСНАЯ СИСТЕМА ДЛЯ СОХРАНЕНИЯ УДОБОУКЛАДЫВАЕМОСТИ ЦЕМЕНТНЫХ КОМПОЗИЦИИ | 2009 |

|

RU2526461C2 |

| СУХАЯ ЦЕМЕНТНАЯ СМЕСЬ ДЛЯ ЦЕМЕНТИРОВАНИЯ БУРОВЫХ СКВАЖИН | 2007 |

|

RU2478681C2 |

| ДОБАВКА ДЛЯ РАСТВОРА, БУРОВОЙ РАСТВОР И ЦЕМЕНТНЫЙ РАСТВОР | 2015 |

|

RU2689010C2 |

| СВЯЗУЮЩЕЕ НА ОСНОВЕ ОРГАНИЧЕСКОГО РАСТВОРИТЕЛЯ ДЛЯ ВСПУЧИВАЮЩЕГОСЯ ПОКРЫТИЯ | 2017 |

|

RU2740092C2 |

Настоящее изобретение относится к синтетическому цементу, который содержит монофункциональный мономер с низкой вязкостью, дициклопентадиениловый фрагмент, который имеет боковые группы, подверженные свободнорадикальному взаимодействию, 1,3-бутиленгликольдиметакрилат, ненасыщенный стироловый блок-сополимер и пероксидный отвердитель. Дополнительно он может содержать утяжелители в зависимости от условий в скважине, что хорошо известно специалистам в данной области. Другие дополнительные компоненты, такие как буровой раствор на углеводородной основе, суспендирующие средства, портланд-цемент, акрилаты и метакрилаты, замедляющие затвердевание добавки и глины можно необязательно встраивать в синтетический цемент. Синтетический цемент активируют, например, посредством тепла, и его можно создавать для того, чтобы он схватывался в пределах определенного временного диапазона, например, за 4 часа, чтобы его можно было перекачивать до тех пор, пока существует необходимость, и чтобы затем он схватывался для того, чтобы герметизировать скважину желаемым образом. Технический результат- повышение прочности, трещиностойкости, стойкости к воздействию повышенных температур. 2 н. и 18 з.п. ф-лы, 11 табл.

1. Синтетический цемент, совместимый с буровым раствором на углеводородной основе, для цементирования скважин, который содержит:

i) монофункциональный мономер с низкой вязкостью, при этом указанный монофункциональный мономер с низкой вязкостью представляет собой сложный виниловый эфир, акрилат или метакрилат;

ii) дициклопентадиениловый фрагмент, который имеет одну прикрепленную группу, подверженную свободнорадикальному взаимодействию, включая акрилатную, метакрилатную, виниловую, олефиновую, аллильную или амидную; и/или 1,3-бутиленгликольдиметакрилат;

iii) ненасыщенный стироловый блок-сополимер; и

iv) инициатор свободнорадикальной полимеризации.

2. Синтетический цемент по п. 1, который имеет начальную среднюю вязкость раствора от 50 до приблизительно меньше чем 1000 сП при 21°С (70°F), прочность на сжатие ≥1000 фунтов/дюйм2, время быстрого схватывания от 25 до 400 минут и прочность на сжатие по меньшей мере приблизительно 400 фунтов/дюйм2 в присутствии по меньшей мере 20 мас.% бурового раствора на углеводородной основе.

3. Синтетический цемент по п. 1, где значение модуля Юнга находится между 800 и 150000 фунтами/дюйм2.

4. Синтетический цемент по п. 1, где дициклопентадиениловый фрагмент содержит боковые реакционноспособные акрилатные, метакрилатные, виниловые или аллильные группы.

5. Синтетический цемент по п. 4, где дициклопентадиениловый фрагмент представляет собой дициклопентадиенилметакрилат (C14H18O2).

6. Синтетический цемент по п. 1, где указанный сложный виниловый эфир представляет собой производное версатиковой кислоты с C9-C12 углеродными атомами.

7. Синтетический цемент по п. 1, где указанный сложный виниловый эфир представлен формулой C11H20O2 или C12H22O2.

8. Синтетический цемент по п. 1, где указанный ненасыщенный стироловый блок-сополимер имеет общую среднюю молекулярную массу от 100000 до 450000; содержание полистирола 27-40 мас.%, степень разветвленности 2-4; содержание диблоков вплоть до 80 мас.%; содержание винила по меньшей мере 5 мол.%; и сочетание вплоть до 80%.

9. Синтетический цемент по п. 1, где указанный ненасыщенный стироловый блок-сополимер представляет собой линейный стирол-бутадиен-стирол.

10. Синтетический цемент по п. 1, где указанный ненасыщенный стироловый блок-сополимер представляет собой стирол-бутадиен-стирол, с содержанием полистирола от 27 до 40 мас.%.

11. Синтетический цемент по п. 1, который дополнительно содержит утяжелитель.

12. Синтетический цемент по п. 11, где указанный утяжелитель используют в таком количестве, что указанное текучее вещество и указанный утяжелитель находятся в диапазоне от приблизительно 8 до приблизительно 20 фунтов/галлон.

13. Синтетический цемент по п. 1, где указанный монофункциональный мономер с низкой вязкостью присутствует в диапазоне от 10 до 80 мас.%.

14. Синтетический цемент по п. 5, где указанный дициклопентадиенилметакрилат присутствует в диапазоне от приблизительно 6 до приблизительно 75 мас.%.

15. Синтетический цемент по п. 1, где указанный 1,3-бутиленгликольдиметакрилат присутствует в диапазоне от 6 до приблизительно 70 мас.%.

16. Синтетический цемент по п. 9, где указанный ненасыщенный стироловый блок-сополимер находится в диапазоне от 5 до 45 мас.% синтетического цемента.

17. Синтетический цемент по п. 1, где указанный пероксид выбирают из линейного алифатического органического пероксида, пероксида биспероксибензола или органического пероксида дикумила.

18. Синтетический цемент по п. 17, где указанный пероксид находится в диапазоне от 0,1 до 1,0 мас.% i+ii+iii.

19. Синтетический цемент, совместимый с буровым раствором на углеводородной основе для цементирования скважин, который содержит:

i) от приблизительно 10 до 80 мас.% сложного винилового эфира;

ii) от приблизительно 6 до 75 мас.% дициклопентадиенилового фрагмента, который имеет боковую группу, подверженную свободнорадикальному взаимодействию, включая акрилатную, метакрилатную, виниловую, олефиновую, аллильную или амидную; и/или приблизительно 6 до 70 мас.% 1,3-бутиленгликольдиметакрилата;

iii) от приблизительно 5 до 45 мас.% ненасыщенного стиролового блок-сополимера; и

iv) от приблизительно 0,1 до 1,0 мас.% пероксидного отвердителя, в расчете на общую массу компонентов i-iv.

20. Синтетический цемент по п. 19, который дополнительно содержит добавку для того, чтобы инициировать полимеризацию и сшивку компонентов в композит, утяжелитель, снижающее провисание средство, понизитель водоотдачи, глины, суспендирующие средства и/или другие добавки, известные в данной области, или их сочетания.

| US 20050269080 A1, 08.12.2005 | |||

| US 20050269080 A1, 08.12.2005 | |||

| US 20110079389 A1, 07.04.2011 | |||

| Тампонажный раствор | 1990 |

|

SU1795082A1 |

| US 20110079389 А1, 07.0.2011. | |||

Авторы

Даты

2017-06-16—Публикация

2013-03-08—Подача