Настоящее изобретение относится к сухим цементным смесям для цементирования буровых скважин, содержащим редиспергируемый в воде дисперсный порошок, а также к применению сухих цементных смесей. Кроме того, оно относится к особому применению редиспергируемых в воде дисперсных порошков в цементном растворе при цементировании буровых скважин.

Буровые скважины бурятся, в частности, для добычи нефти и газа. В последнее время они находят все большее применение для использования теплоты Земли. Глубина бурения может быть очень разной и может составлять примерно от 100 м до 5000 м и более. Поэтому пробуренные слои могут иметь очень разную природу и обычно включают все, от твердых скальных пород через более мягкие, водоносные слои до пористых горных пород. Кроме того, такие буровые скважины могут буриться в морском дне, а также в арктических регионах с вечной мерзлотой. Кроме того, при бурении на глубине от примерно 1000 метров и больше встречаются повышенные температуры и давления.

В частности, при добыче нефти и газа в пробуренную скважину обычно вставляют стальную обсадку в виде трубы, которая крепится составом на основе цемента, укладываемым между слоем породы и введенной стальной обсадкой. Наряду с прочим, в этой связи применяется понятие "цементирование нефтяной скважины". Под этим имеется в виду широкое понятие, охватывающее любой тип цементирования, относящийся к источникам нефти и газа и их добыче.

Разумеется, существует множество самых разных применений соответственно с другими требованиями. Использующиеся для цементирования источников нефти цементные смеси могут иметь совершенно различный состав. Состав зависит, помимо прочего, от слоя горной породы, а также от царящих там температур и давлений.

Так, например, у поверхности скважины, вокруг стальной трубы, как правило, устанавливают дополнительную, так называемую поверхностную обсадку, которую также закрепляют цементной массой. При так называемом «первичном цементировании» вставленную стальную обсадку крепят во время или сразу после бурения скважины. Про "цементирование под давлением" (исправительное цементирование) говорят, когда герметизируют существующую буровую скважину, а под "тампонированием" (установление пробки) понимается перекрытие и герметизация скважины по завершении добычи нефти.

Чтобы удовлетворить различным требованиям, Американский нефтяной институт (API) установил девять разных сортов цемента (Спецификации API для материалов и испытаний цементов для скважин; API спецификация 10A, 22-е изд., 1 янв. 1995), которые в соответствии с имеющимися температурами могут применяться на разной глубине бурения. Помимо этого, имеются еще специальные цементы, которые разрешены в зависимости от области применения и диапазона требований. Это, наряду с прочими, пуццолановые цементы, гипсосодержащие цементы, специальные цементы для применения в зоне вечной мерзлоты, цементы с реактивными синтетическими смолами, цементы с дизельным топливом, расширяющиеся цементы, легкие цементы, а также кальций-алюминатные цементы. Последние применяются при температурах до примерно 1000°C и выше, что оказалось особенно выгодным для факельных установок сжигания и при пожарах.

Чтобы цементные массы могли отвечать соответствующему набору требований, к этим сортам цемента добавляются различные вспомогательные композиции, причем часто для разных требований должны соответственно использоваться разные классы добавок. Так, например, простые эфиры целлюлозы действуют как регуляторы водоотдачи ("Fluid Loss Additive") только при температурах ниже примерно 90-95°C. Поэтому при более высоких температурах, которые царят на больших глубинах бурения, нужно использовать синтетические регуляторы водоотдачи.

Другой группой добавок являются водные дисперсии полимеров. Отчасти они применяются также, чтобы улучшить удержание воды в еще не отвердевшем цементном растворе. Так, в документе WO 2006/066725 A1 описан регулятор водоотдачи, который снижает потери жидкости во флюидах нефтяного месторождения и в цементных шламах, состоящий из бутадиенстирольного латекса и высокомолекулярного водорастворимого полимера. Сухие цементные смеси, содержащие полимерное вяжущее, не упоминаются.

Полимерные дисперсии применяются также, чтобы с помощью затвердевших композиций на основе цемента снизить или совсем предотвратить просачивание воды. Кроме того, в известных случаях они применяются, чтобы воспрепятствовать проникновению газов ("gas channeling и gas migration"). Так, например, в документах US 4,537,918 и EP 189O50 A1 описаны цементные составы для цементирования нефтяных источников при повышенных температурах, до примерно 250°C или выше, содержащие бутадиенстирольный латекс и стабилизатор латекса, чтобы предотвратить коагуляцию латекса при повышенных температурах. Благодаря добавлению стабилизатора латекса достигается прямоугольный гидравлический модуль ("right-angle-set"), что для этого применения чрезвычайно выгодно. Сухие цементные смеси, содержащие полимерное вяжущее, не упоминаются.

Кроме того, полимерные дисперсии применяются также для того, чтобы улучшить гибкость и упругость затвердевших цементных смесей и/или чтобы улучшить адгезию к стальной трубе, а также к породе скважины.

Однако применение полимерных дисперсий, которые, как правило, находятся в водной форме, в массах, содержащих водоотверждаемые вяжущие, таких, например, как цемент, имеет множество недостатков. Так, полимерные дисперсии могут смешиваться с водоотверждаемым вяжущим только в месте и в момент добавления воды, так как иначе вяжущее отвердится вводимой водой. Это усложняет дозировку, так как эти три разных компонента: водоотверждаемое вяжущее, водная дисперсия полимеров и вода, должны подаваться вместе так, чтобы правильно устанавливался не только водоцементный фактор и тем самым консистенция замешиваемой цементной массы, но и отношение полимер/цемент. Иначе возникнет опасность повреждения отвержденной основы. Кроме того, водные дисперсии полимеров имеют определенные ограничения в отношении устойчивости при хранении. Так, срок хранения ограничен, и в холодных регионах, как, например, в зоне вечной мерзлоты, нужно также считаться, как правило, с сильно ограниченной устойчивостью водных дисперсий к замораживанию и оттаиванию, что ведет к повышенным затратам на хранение из-за обогрева тары и/или обогрева складских помещений. Кроме того, всегда требуется перевозить содержащуюся в дисперсии воду, что является большим недостатком, в частности, когда транспортировка сырья является дорогой, например, когда сырье в место применения должно перевозиться вертолетом.

По вышеуказанным причинам в промышленности сухих строительных растворов, например при укладке плитки, полностью теплоизолирующих растворов, смесей для наливных полов и смесей для ремонта, широко применяются редиспергируемые в воде полимерные порошки. Разумеется, они едва ли будут указываться в связи с цементными составами для буровых скважин, а если будут, то лишь очень обобщенно. Причина может заключаться в совершенно других требованиях и других типах цементных смесей. Так как последние очень часто имеют очень высокую долю цемента, специалист ожидает, что при замесе водой очень высокая ионогенность цементной воды может сильно ограничивать или полностью исключить редиспергируемость. Кроме того, в известных сухих строительных смесях редиспергированию такого порошка помогают содержащиеся в них заполнители, в частности кварцевый песок, благодаря возникающим в процессе замеса сдвиговым силам. Так как при цементировании нефтяных скважин часто работают при повышенных температурах, что может повлечь необходимость дополнительной стабилизации водных дисперсий полимеров, специалист ожидает, что редиспергируемый в воде полимерный порошок, как правило, не будет годиться для универсального применения при цементировании нефтяных скважин или будет годиться лишь условно, в частности, поскольку применяемые дисперсии жидких полимеров стабилизируют эмульгаторами, тогда как при получении редиспергируемых в воде дисперсных порошков применяются высокомолекулярные соединения, такие, как обычно водорастворимые защитные коллоиды.

Документ US 6391952 B1 описывает редиспергируемый в воде порошок, состоящий из водонерастворимого пленкообразующего полимера, который был получен в присутствие по меньшей мере одного мономера с этиленовой ненасыщенностью и по меньшей мере одного особого нафталинсульфоната. Полученный порошок может применяться в замазках для цементирования нефтяных источников. В WO 200540253 A1 описан способ получения дисперсий с модифицированной поверхностью, причем дисперсия с анионными группами смешивается с двухблочным сополимером, содержащим одну нейтральную или анионную, а также одну катионную группу. Эта смесь может затем распыляться с получением редиспергируемого порошка. Помимо прочего, очень обобщенно описано применение этого порошка в замесах для цементирования нефтяных скважин. Более детальные указания, такие как подходящая область температур, область применения и/или состав замеса, не приводятся. Также не упоминается, диспергируется ли сначала редиспергируемый порошок повторно в воде или вводится в сухую цементную смесь.

Таким образом, стоит задача устранить недостатки уровня техники, причем в частности, должна быть разработана композиция, с помощью которой без больших затрат можно получить модифицированные полимером смеси, в которых водоцементный фактор и отношение полимер/цемент можно с выгодой устанавливать простым способом. Кроме того, эти модифицированные полимерами цементные смеси должны быть пригодными для применения при высоких температурах.

Неожиданно оказалось, что эту задачу можно решить путем создания сухой цементной смеси для цементирования буровых скважин, в частности нефтяных, газовых и/или геотермальных скважин, содержащей

a) примерно от 20 до 99,9 вес.% цемента,

b) примерно от 0 до 65 вес.% кварцевой муки и/или кварцевой пыли,

c) примерно от 0,1 до 30 вес.% редиспергируемого в воде дисперсного порошка, а также

d) примерно от 0 до 20 вес.% дополнительных добавок.

В частности, в случае нефтяных и газовых скважин полезно, если применяемые сорта цементов отвечают требованиям Американского нефтяного института. Так, для этой области применения по меньшей мере один цемент должен содержать API-цемент классов с A по J, который выбирается в зависимости от конкретных требований скважины, например, на основании царящих на соответствующей глубине скважины температур и/или давлений. Обычно предпочтительными классами API-цементов являются классы A, B, C, G и H, причем особо предпочтительны классы G и H. Более подробные указания на классы цементов находятся в спецификации API 10A, 22-е издание от 1 января 1995, Американский нефтяной институт. Кроме того, могут также использоваться специальные цементы, такие как пуццолановые цементы, гипсовые цементы, цементы для условий вечной мерзлоты, цементы со смолами и пластиками, цементы с дизельным топливом, расширяющиеся цементы, кальций-алюминатные цементы, а также пеноцементы. В качестве специальных цементов особенно предпочтительны пуццолановые цементы, цементы для условий вечной мерзлоты, цементы со смолами и пластиками, а также расширяющиеся цементы.

В качестве кварцевой муки и/или кварцевой пыли могут использоваться аморфный, кристаллический или же полукристаллический кварц, который при необходимости может также быть модифицирован. Подходящим согласно изобретению кварцем является кварцевая мука, кварцевая пыль, натуральные и/или полученные синтезом кремневые кислоты, как, например, осажденные кремневые кислоты. Кроме того, сюда согласно изобретению относятся, наряду с прочими, также силикаты, слоистые силикаты, алюмосиликаты, оксид кремния, диоксид кремния, оксид алюминия-кремния, гидрат силиката кальция, силикат алюминия, силикат магния, алюмосиликат гидрат, алюмосиликат кальция, силикат гидрат кальция и/или силикат алюминия-железа-магния. Кроме того, может также применяться тонкий кварцевый песок. Однако, вообще говоря, обычно очень выгодно, если остаток на сите соответствующего кварца после просеивания через сито с ячейками 400 мкм, предпочтительно через сито с ячейками 250 мкм, в частности, через сито с ячейками 160 мкм, составляет самое большее примерно 5 вес.%.

Кварцевую муку и/или кварцевую пыль применяют, в частности, тогда, когда температура в буровой скважине составляет примерно 70°C и выше, в частности примерно 100°C и выше, причем чем выше температура, тем больше должна быть доля кварцевой муки и/или кварцевой пыли. Например, при 100°C содержание кварцевой муки и/или кварцевой пыли может составлять примерно 10 вес.%, а при 130°C примерно от 20 до 60 вес.%, предпочтительно примерно от 30 до 50 вес.%. При этой температуре 130°C содержание цемента может составлять примерно от 20 до 80 вес.%, предпочтительно примерно от 30 до 70 вес.%, в частности примерно от 40 до 70 вес.%, содержание редиспергируемого в воде дисперсного порошка при 130°C может составлять примерно от 0,1 до 30 вес.%, предпочтительно примерно от 1 до 20 вес.%, и содержание дополнительных добавок примерно от 0 до 20 вес.%, предпочтительно примерно от 1 до 15 вес.%.

Если температура в буровой скважине примерно 100°C или ниже, можно полностью отказаться от использования кварцевой муки и/или кварцевой пыли. Сухая цементная смесь для такой области температур состоит предпочтительно из примерно 50-99,9 вес.%, в частности примерно 70-99 вес.% цемента, примерно 0,1-30 вес.%, предпочтительно примерно 0,5-20 вес.% редиспергируемого в воде дисперсного порошка, а также из примерно 0-20 вес.%, предпочтительно примерно 0,5-10 вес.% дополнительных добавок.

Содержание редиспергируемого в воде дисперсного порошка составляет, в зависимости от требований к отверженной цементной смеси, таких, например, как гибкость, прочность на изгиб и на сжатие, адгезия и/или снижение просачивания газа и/или воды, примерно 0,1-30 вес.%, предпочтительно примерно 0,5-20 вес.%, в частности примерно 2-15 вес.%, в расчете на сухую цементную смесь.

Редиспергируемый в воде дисперсный порошок получают сушкой предпочтительно водных дисперсий. Сушка проводится предпочтительно путем распылительной сушки, сушки вымораживанием, сушки в псевдоожиженном слое, контактной пленочной сушки и/или сушки с интенсивной циркуляцией, причем особенно предпочтительна распылительная сушка.

Перед сушкой в осушаемую дисперсию, как правило, добавляют фракцию водорастворимого полимера, который может облегчить повторное диспергирование. Водорастворимый полимер может иметь неионный или ионный характер. Часто выгодно, если доля этого водорастворимого полимера не слишком высока. Предпочтительным является содержание 10 вес.% или ниже, в частности 5 вес.% или ниже, в расчете на долю твердой фазы в дисперсии. От использования водорастворимого полимера можно также полностью отказаться.

Осушаемая дисперсия может быть получена эмульсионной полимеризацией, суспензионной полимеризацией, микроэмульсионной полимеризацией и/или путем полимеризации в обратной эмульсии, причем полимер в известных случаях может также иметь гетерогенную морфологию, которая устанавливается выбором мономеров и способом получения. Можно также смешивать вместе разные полимеры и вместе сушить как смесь.

В качестве стабилизирующей системы для полученных так полимеров служат предпочтительно одно или несколько высокомолекулярных соединений. Подходящее для применения количество этих стабилизирующих систем составляет, в зависимости от вида стабилизирующей системы, примерно 1-50 вес.%, в частности примерно 3-30 вес.%, в расчете на содержание твердой фазы в дисперсии. В случае водорастворимых синтетических стабилизирующих систем это количество составляет, как правило, от 1 до 20 вес.%, предпочтительно примерно 3-15 вес.%, а в случае не растворимых в воде стабилизирующих систем оно составляет примерно 5-50 вес.%, предпочтительно примерно 10-40 вес.%, в частности примерно 15-30 вес.%.

Типичные водорастворимые органические полимерные стабилизирующие системы являются предпочтительно высокомолекулярными соединениями. Сюда относятся натуральные соединения, как полисахариды, которые при необходимости являются химически модифицированными, синтетические высокомолекулярные олигомеры, а также полимеры, которые имеют неионный или слабоионный характер, и/или полимеры, которые получены из мономеров, имеющих по меньшей мере частично ионный характер и полученных, например, in-situ путем радикальной полимеризации в водной среде. Можно также, чтобы использовалась всего одна стабилизирующая система или комбинация из нескольких стабилизирующих систем.

Предпочтительными подходящими полисахаридами и их производными являются растворимые в холодной воде полисахариды и простые эфиры полисахаридов, как простые эфиры целлюлозы, простые эфиры крахмала (амилоза, и/или амилопектин, и/или их производные), простые эфиры гуара и/или декстрин. Могут также применяться синтетические полисахариды, такие как анионные, неионные или катионные гетерополисахариды, в частности ксантановая смола или смола Wellan. Полисахариды могут, однако это не обязательно, быть химически модифицированными, например карбоксиметильными, карбоксиэтильными, гидроксиэтильными, гидроксипропильными, метильными, этильными, пропильными и/или длинноцепочечными алкильными группами. Другими натуральными стабилизирующими системами являются альгинаты, пептиды и/или белки, как, например, желатин, казеин и/или соевый белок. Совершенно предпочтительны декстрины, крахмалы, простые эфиры крахмалов, казеин, соевый белок, гидроксиалкилцеллюлоза и/или алкилгидроксиалкилцеллюлоза.

Синтетическими стабилизирующими системами являются, например, один или несколько поливинилпирролидонов и/или поливинилацетатов с молекулярным весом от 2000 до 400000, полностью или частично омыленные и/или модифицированные полностью или частично омыленные поливиниловые спирты со степенью гидролиза предпочтительно примерно 70-100 моль%, в частности примерно 80-98 моль%, и вязкостью по Гепплеру в 4%-ном водном растворе предпочтительно 1-50 мПа·с, в частности примерно 3-40 мПа·с (измерена при 20°C согласно DIN 53015), а также меламинформальдегидсульфонаты, нафталинформальдегидсульфонаты, блок-сополимеры пропиленоксида и этиленоксида, сополимеры стирола с малеиновой кислотой и/или винилового эфира с малеиновой кислотой. Высокомолекулярные олигомеры могут быть неионными, анионными, катионными и/или амфотерными эмульгаторами, как, например, алкилсульфонаты, алкиларилсульфонаты, алкилсульфаты, сульфаты гидроксиалканолов, алкил- и алкиларилдисульфонаты, сульфонированные жирные кислоты, сульфаты и фосфаты полиэтоксилированных алканолов и алкилфенолов, а также сложные эфиры сульфоянтарной кислоты, четвертичные соли алкиламмония, четвертичные соли алкилфосфония, продукты полиприсоединения, как полиалкоксилаты, например продукты присоединения 5-50 моль этиленоксида и/или пропиленоксида на моль линейных и/или разветвленных C1-C22 алканолов, алкилфенолов, высших жирных кислот, аминов высших жирных кислот, первичных и/или вторичных высших алкиламинов, причем алкильная группа в каждом случае предпочтительно является линейной и/или разветвленной C6-C22-алкильной группой.

Типичными не растворимыми в воде органическими полимерными стабилизирующими системами являются стабилизирующие системы, которые получены с олефиново-ненасыщенными мономерами и которые содержат по меньшей мере один ионный ненасыщенный мономер. Эти стабилизирующие системы могут иметь катионную, анионную и/или амфотерную природу. Совершенно предпочтительно, если такие системы получены in-situ и/или не растворяются в воде, причем в качестве мономеров с ионной группой могут использоваться, например, (мет)акриловая кислота, мономеры с сульфокислотными группами и/или катионные мономеры, какие описаны, например, в документах EP 1098916 A1 и EP 1109838 A1.

Кроме того, в качестве стабилизирующих систем могут также применяться содержащие карбоксильные группы полимеры на основе моно- и/или дикарбоновых кислот или их ангидридов, как, например, полиакриловые кислоты. Правда, нужно следить за тем, чтобы количество такой стабилизирующей системы и/или количество используемого редиспергируемого в воде дисперсного порошка не выбиралось слишком высоким, чтобы не было слишком сильного отрицательного влияния на гидратацию минерального вяжущего, а также на его обработку.

Предпочтительно, если при получении дисперсий вовсе не используются эмульгаторы или эмульгаторы используются только в содержании менее примерно 3 вес.%, предпочтительно менее примерно 2 вес.%, в частности менее примерно 1 вес.%, в расчете на содержание мономеров в редиспергируемом в воде дисперсном порошке.

Дисперсии, предпочтительно применяющиеся для получения редиспергируемого в воде дисперсного порошка, образованы из одной или нескольких дисперсий на основе винилацетата, сополимеров этилен-винилацетат, этилен-винилацетат-винилверсатат, этилен-винилацетат-винилхлорид, этилен-винилхлорид, винилацетат-винилверсатат, гомополимера (мет)акрилата, сополимеров этилен-винилацетат-(мет)акрилат, винилацетат-винилверсатат-(мет)акрилат, винилацетат-малеиновая кислота и винилацетат-сложный эфир малеиновой кислоты, винилацетат-винилверсатат-малеиновая кислота и винилацетат-винилверсатат-сложный эфир малеиновой кислоты, винилацетат-(мет)акрилат-малеиновая кислота и винилацетат-(мет)акрилат-сложный эфир малеиновой кислоты, стирол-акрилат и/или бутадиен-стирол, причем особенно предпочтительны бутадиенстирольные, стиролакрилатные, чисто акрилатные дисперсии и/или дисперсии сополимера винилверсатат-акрилат, и причем винилверсатат является C4-C12-виниловым эфиром, и полимеры могут содержать примерно 0-50 вес.%, в частности примерно 0-30 вес.% и особенно предпочтительно примерно 0-10 вес.% других мономеров, в частности мономеров с функциональными группами.

Подходящими мономерами и классами мономеров для получения этих дисперсий являются, например, линейные или разветвленные С1-C20-виниловые эфиры, этилен, пропилен, винилхлорид, (мет)акриловая кислота и ее линейные или разветвленные C1-C20-алкиловые эфиры, (мет)акриламид и (мет)акриламид с N-замещенными линейными или разветвленными C1-C20-алкильными группами, акрилонитрил, стирол, производные стирола и/или диены, как, например, 1,3-бутадиен. Предпочтительными виниловыми эфирами являются линейные или разветвленные C1-C12-виниловые эфиры, как, например, винилацетат, винилстеарат, винилформиат, винилпропионат, винилбутират, винилпивалат, виниллаурат, винил-2-этилгексаноат, 1-метилвинилацетат и/или C9-, C10- и/или C11-винилверсатат, винилпирролидон, N-винилформамид, N-винилацетамид, а также виниловый эфир бензойной кислоты и п-трет-бутилбензойной кислоты, причем предпочтительны, в частности, винилацетат, виниллаурат и/или винилверсатат. Предпочтительными С1-C12-алкильными группами сложного эфира (мет)акриловой кислоты и N-замещенных (мет)акриламидов являются метильная, этильная, пропильная, н-бутильная, изобутильная, трет-бутильная, гексильная, циклогексильная, 2-этилгексильная, лаурильная, стеарильная, норборнильная, полиалкиленоксидная и/или полиалкиленгликолевая группы, в частности метильная, бутильная, 2-этилгексильная группы. Особенно предпочтительны метилметакрилат, н-бутилакрилат, трет-бутилметакрилат и 2-этилгексилметакрилат. Кроме того, в качестве сомономеров могут использоваться другие мономеры, в частности мономеры с функциональными группами. Например, могут сополимеризоваться ангидрид малеиновой кислоты, ненасыщенные дикарбоновые кислоты и их разветвленные или линейные C1-C20-сложные эфиры, в частности итаконовая кислота, малеиновая кислота и/или фумаровая кислота, а также их сложные эфиры, сомономеры с этиленовой полиненасыщенностью, как, например, дивиниладипат, диаллилмалеат, аллилметакрилат или триаллилцианурат, дивинилбензол, бутандиол-1,4-диметакрилат, триэтиленгликольдиметакрилат, гександиол-диакрилат, функциональные виниловые и/или (мет)акрилатные мономеры, содержащие алкоксисилановые, эпигалогидриновые, глицидильные, карбоксильные, аминовые, гидрокси-, аммониевые и/или сульфокислотные группы. Предпочтительными функциональными мономерами являются гидроксипропил(мет)акрилат, N-метилолаллилкарбамат, глицидил(мет)акрилат, метиловый эфир метилакриламидогликолевой кислоты, N-метилол(мет)акриламид, акриламидогликолевая кислота, 2-акриламидо-2-метилпропансульфоновая кислота, стиролсульфоновая кислота, сульфоалкиловый эфир (мет)акриловой кислоты, сульфоалкиловый эфир итаконовой кислоты, предпочтительно каждый как C1-C6-алкиловый эфир, винилсульфоновая кислота и ее щелочные, щелочноземельные и/или аммониевые соли, (мет)акрилоксипропил-три(алкокси)силан, винилтриалкоксисилан, винилметилдиалкоксисиланы, причем в качестве алкокси-групп предпочтительно применяются метокси-, этокси- и/или изопропокси-группы, ацетилацетоксиэтил(мет)акрилат, диацетонакриламид, акриламидогликолевая кислота, метиловый эфир метилакриламидогликолевой кислоты, N-метилол(мет)акриламид, N-метилолаллилкарбамат, простые алкиловые эфиры, сложные эфиры N-метилол(мет)акриламида и N-метилолаллилкарбамата, N-[3-(диметиламино)-пропил]метакриламид, N-[3-(диметиламино)этил]метакрилат, N-[3-(триметиламмоний)пропил]метакриламидхлорид и/или N,N-[3-хлор-2-гидроксипропил)-3-диметиламмонийпропил](мет)акриламидхлорид. Доля этих сомономеров предпочтительно составляет, в расчете на полное содержание мономеров, примерно 0-30 вес.%, в частности примерно 0-20 вес.% и совершенно предпочтительно примерно от 0,1 до 10 вес.%, причем нужно следить за тем, чтобы доля свободных карбоксильных групп предпочтительно была не выше примерно 10 вес.%, в частности не выше примерно 5 вес.%, и совершенно предпочтительно не выше примерно 3 вес.%.

Как правило, предпочтительно, если редиспергируемый в воде дисперсный порошок основан на водной, содержащей ионные группы дисперсии. Эти ионные группы могут быть частью стабилизирующей системы и/или происходить от сополимеризованных ионных мономеров. В одной особой форме реализации источником ионных групп являются мономеры с олефиновой ненасыщенностью, из которых образована стабилизирующая система. При этом возможно также, чтобы ионные группы образовывались только в области щелочного pH в результате депротонирования групп соответствующей кислоты.

Эти содержащие ионные группы дисперсии в электрическом поле обладают дзета-потенциалом. Не требуется, чтобы он был сильно выражен. Поэтому достаточен дзета-потенциал примерно -2,5 мВ или меньше, в частности примерно -5 мВ или меньше, или +5 мВ или больше, в частности +10 мВ или больше.

Выбор в отношении необходимых для полимеризации инициирующих систем ничем не ограничен. Так, могут применяться все известные инициирующие системы, такие как окислительно-восстановительные инициаторы, термоинициаторы и/или инициаторы с каталитическим действием.

Для выгодного осуществления изобретения важно, чтобы температура стеклования Tg эмульсионного полимера находилась в диапазоне примерно от -60°C до 80°C, предпочтительно примерно от -30°C до 60°C и совершенно предпочтительно примерно от -20°C до 50°C, чтобы полимер в условиях применения имел пленкообразующие свойства.

Температуру стеклования Tg полученных сополимеров и тем самым эмульсионных полимеров можно рассчитать эмпирически, а также определить экспериментально из температур используемых мономеров. При помощи известного уравнения Фокса (T.G. Fox, Bull. Am. Phys. Soc. (ser II) 1, 123 (1956) и энциклопедии Ульмана (Ullmann's Enzyklopädie der Technischen Chemie, Bd. 19, 4. Auflage, Verlag Chemie, Weinheim, 1980, S. 17/18) температуру можно рассчитать эмпирически: 1/Tg=xA/TgA+xB/TgB+... + xn/Tgn, где xA, xB и т.д. означает массовую долю используемых мономеров A, B и т.д. (в вес.%), а TgA, TgB и т.д. - температуры стеклования Tg в градусах Кельвина для соответствующего гомополимера A, B и т.д. Эти температуры приведены, например, в Ullmann's Encyclopedia of Industrial Chemistry, VCH, Weinheim, Vol. A21 (1992), S. 169. Другой возможностью определить температуры стеклования Tg сополимеров является экспериментальное определение, например, с помощью ДСК, причем должны браться средние температуры (midpoint temperature, согласно ASTM D3418-82).

В редиспергируемые в воде дисперсные порошки, применяемые согласно изобретению, можно добавлять пленкообразующее средство и/или коагулятор, доля которого предпочтительно составляет примерно 0-5 вес.%, в частности примерно 0-2 вес.%, в расчете на содержание сополимера.

Очень предпочтительны редиспергируемые в воде дисперсные порошки с низкой долей летучих органических компонентов (VOC), к которым относятся те, у которых точка кипения при нормальном давлении составляет менее 250°C. К ним относятся, например, непрореагировавшие мономеры, содержащиеся в мономерах неполимеризуемые примеси и побочные продукты полимеризации. Содержание VOC в редиспергируемых в воде дисперсных порошках составляет менее примерно 5000 м.д., предпочтительно менее примерно 2000 м.д., в частности менее примерно 1000 м.д., и совершенно предпочтительно менее примерно 500 м.д., в расчете на содержание полимера.

В редиспергируемый в воде дисперсный порошок также можно добавлять дальнейшие компоненты, такие как добавки, причем добавление может проводиться до, во время и/или после сушки. В принципе вид компонентов ничем не ограничен. Жидкие компоненты добавляют предпочтительно перед или во время сушки, но можно также напылять их позднее на порошок. Порошкообразные компоненты предпочтительно добавляют во время или после распылительной сушки, но можно также добавлять их в дисперсионную смесь перед этапом сушки. Добавки, которые в ином случае добавлялись бы в цементную смесь отдельно, можно также сразу добавлять в редиспергируемый в воде дисперсный порошок, что в этой области применения упрощает смешение, а также весь процесс материально-технического снабжения, как, например, хранение на складе.

Неожиданно было обнаружено, что сухая цементная смесь по изобретению имеет устойчивость к высоким температурам. Это имеет место, в частности, когда редиспергируемый в воде дисперсный порошок основан на водной дисперсии, содержащей ионные группы, в частности, когда источником ионных групп являются сополимеризованные ионные мономеры. Так, эта сухая цементная смесь, после ее замешивания с водой, хорошо пригодна для обработки также при температурах до 90°C и выше, предпочтительно до 130°C и выше.

Кроме того, водоотдача, измеренная согласно API, спецификация 10, 5е изд., 1 июля 1990, Американский нефтяной институт (Спецификация API для материалов и испытаний цементов для скважин) при примерно +50°C и выше, предпочтительно при примерно +70°C и выше, в частности при примерно +90°C и выше, предпочтительно составляет менее примерно 100 мл/30 мин, предпочтительно менее примерно 75 мл/30 мин, в частности менее примерно 50 мл/30 мин.

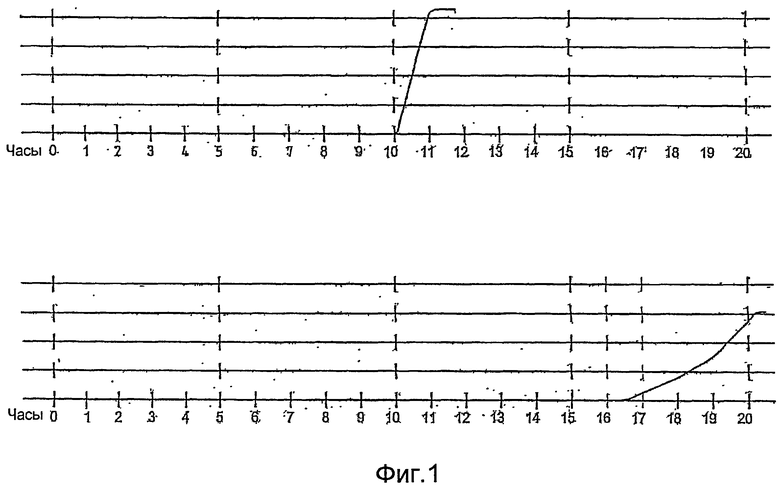

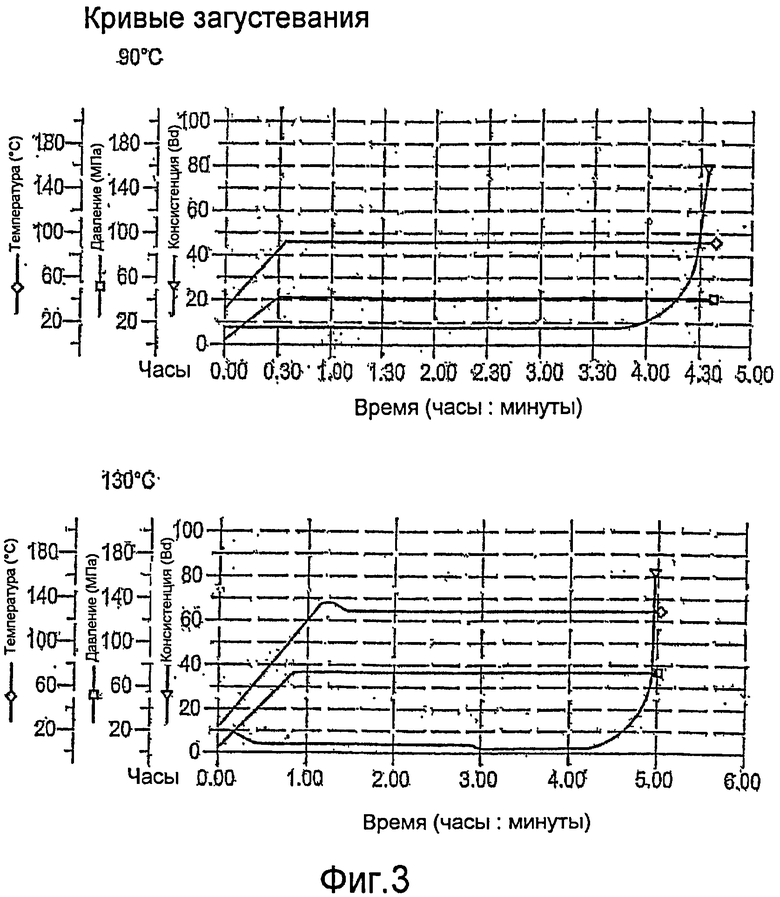

Далее, замешанная на воде сухая цементная смесь при температуре примерно +30°C и выше, предпочтительно примерно +50°C и выше, в частности примерно +70°C, и совершенно предпочтительно примерно +90°C и выше, имеет по существу прямоугольный гидравлический модуль. Это крайне желательно, в частности, тогда, когда при повышенных температурах в течение определенного периода времени, который можно регулировать ускорителем схватывания или замедлителем схватывания, требуется низкая вязкость, чтобы полученный цементный раствор оставался способным к перекачке насосом и переработке. Однако если начинается процесс схватывания, цементный раствор твердеет за короткое время, например в пределах нескольких минут. Смотри в этой связи также фигуры 1-3.

В сухую цементную смесь могут также добавляться дополнительные добавки, чтобы установить необходимый профиль свойств. Предпочтительны диспергаторы, стабилизаторы, разжижители цемента, регуляторы гидратации цемента, в частности замедлители схватывания, ионные и неионные регуляторы водоотдачи, такие как синтетические полимеры на основе мономеров, содержащих сульфатные и/или сульфонатные группы, и/или простые эфиры полисахаридов, такие как простые эфиры целлюлозы или гуара, средства для снижения выцветания, в частности, на основе натуральных смол, антивспениватели, волокна, летучая зола, мелкий карбонатный песок и/или мука, как, например, известняковая мука, карбонаты и/или мел, силикаты и/или алюминосиликаты. Кроме того, могут также применяться латентные гидравлические вяжущие, например пуццоланы, как метакаолин, метасиликат кальция и/или вулканические шлаки, вулканический туф, летучая зола, доменные шлаки и/или силикатная пыль, которые вместе с источником кальция, таким как гидроксид кальция и/или цемент, вступают в реакцию с водой.

В качестве диспергаторов, стабилизаторов и/или разжижителей цемента подходят продукты конденсации формальдегида, такие как конденсаты меламина, нафталина, фенола и/или ацетон-формальдегида, которые, как правило, модифицированы сернистой кислотой, сульфоновой кислотой и/или сульфитной солью. Кроме того, могут использоваться сульфонаты лигнина и их обессеренные производные, простые поликарбоксилатные эфиры, как, например, сополимеры малеиновой кислоты и акриловой кислоты со средним молекулярным весом Mw примерно от 4000 до 200000, сополимеры малеиновой кислоты и винилового эфира со средним молекулярным весом Mw примерно от 4000 до 200000 и/или сополимеры малеиновой кислоты и 2-гидроксипропилакрилата со средним молекулярным весом Mw примерно от 1000 до 20000, а также полиакриловая кислота и ее сополимеры со средним молекулярным весом Mw примерно от 500 до 250000.

Доля дополнительных добавок, в расчете на сухую цементную смесь, может, например, для поверхностно-активных веществ быть очень низкой и лежать в области примерно 0,01 вес.% или выше, в частности примерно 0,1 вес.% и выше, но, как правило, она не должна превышать примерно 5 вес.%, в частности примерно 3 вес.%. С другой стороны, доля регулятора водоотдачи может быть высокой, однако она должна составлять не более примерно 15 вес.%, предпочтительно не более примерно 10 вес.%, в частности не более примерно 7 вес.%.

Большим преимущество является, если сухая цементная смесь не содержит существенной доли крупных твердых частиц. Так, как правило, предпочтительно, если остаток на сите от сухой цементной смеси после ее просеивания через сито с ячейками 400 мкм, предпочтительно через сито с ячейками 250 мкм, в частности через сито с ячейками 160 мкм, составляет самое большее примерно 5 вес.%.

Сухая цементная смесь по изобретению предпочтительно применяется для получения цементного раствора для цементирования буровых скважин. Этот цементный раствор получают смешением сухой смеси с водой и применяют предпочтительно во время или сразу после бурения скважины и/или для герметизации имеющихся буровых скважин. Следующее предпочтительное применение цементного раствора, полученного смешением сухой смеси с водой, служит для снижения просачивания газа и/или воды и/или для герметизации газовых и/или водных каналов с помощью введенного в скважину и затвердевшего цементного раствора.

Кроме того, используемый в сухой смеси редиспергируемый в воде дисперсный порошок можно сначала снова диспергировать в воде и добавлять в сухую смесь как восстановленную дисперсию, которая еще совсем не содержит или содержит только часть редиспергируемого в воде дисперсного порошка. Кроме того, при необходимости возможно также применение другой цементной смеси. В полученном таким путем цементном растворе также может использоваться редиспергируемый в воде дисперсный порошок для снижения просачивания газа и/или воды и/или для герметизации каналов газа и/или воды благодаря введенному в буровую скважину, в частности в нефтяную, газовую и/или геотермальную скважину, и затвердевшему цементному раствору.

В частности, когда редиспергируемый в воде дисперсный порошок основан на водной, содержащей ионные группы дисперсии, причем источником ионных групп являются, в частности, сополимеризованные ионные мономеры, редиспергируемый в воде дисперсный порошок в цементном растворе подходит для цементирования буровых скважин, в частности нефтяных, газовых и/или геотермальных скважин, при температуре в скважине примерно +30°C или выше, предпочтительно +50°C и выше, в частности +70°C и выше, и совершенно предпочтительно +90°C и выше. Следующее предпочтительное применение редиспергируемого в воде дисперсного порошка в цементном растворе служит для уменьшения водоотдачи цементного раствора, причем водоотдача, согласно API, спецификация 10, при примерно +50°C и выше, предпочтительно при примерно +70°C и выше, в частности при примерно +90°C и выше, составляет менее примерно 100 мл/30 мин, предпочтительно менее примерно 75 мл/30 мин, в частности менее примерно 50 мл/30 мин.

Настоящее изобретение предлагает много преимуществ. Благодаря применению редиспергируемых в воде дисперсных порошков не нужно перевозить воду к месту применения, как это происходит при применении водных дисперсий или латексов. Это играет важную роль, в частности, при применении на платформах по добыче природного газа и нефти, куда сырье, как правило, доставляют вертолетами. Кроме того, у редиспергируемого в воде дисперсного порошка устойчивость к замораживанию и оттаиванию, как и длительная лежкость при хранении дисперсного порошка обеспечивается без биоцидов. Кроме того, процесс замеса сильно упрощается тем, что смешивать с водой нужно только модифицированные полимерами сухие цементные смеси, причем возможно также сначала повторно диспергировать дисперсный порошок в воде и в виде восстановленной дисперсии смешивать с цементной композицией. В качестве источника воды могут применяться пресная вода, соленая вода или другие источники воды.

Изобретение поясняется более подробно на следующих примерах.

Были получены следующие композиции:

Композиция 1:

Водоцементный фактор устанавливали на значение w/z = 0,44.

Композиция 2:

Водоцементный фактор устанавливали на значение 0,44. В результате был получен хорошо обрабатываемый цементный раствор плотностью 1,9 г/см3.

Композиция 3:

и сульфита

на основе полимера сульфокислоты

Водоцементный фактор устанавливали на значение 0,44. Получен хорошо перерабатываемый цементный раствор плотностью 1,9 г/см3.

Композиция 4:

и сульфита

на основе полимера сульфокислоты

Водоцементный фактор (w/z) устанавливали на значение 0,55. Получен хорошо перерабатываемый цементный раствор плотностью 1,9 г/см3.

Используемые дисперсные порошки:

Пример 1

500 г композиции 1 замешивали с водой с помощью 60-миллиметровой пропеллерной мешалки при скорости 950 об/мин в течение 60 секунд, причем при перемешивании добавляли соответствующее количество воды затворения. После времени созревания 3 минуты цементный раствор еще раз недолго размешивали вручную и затем при 23°C и относительной влажности воздуха 50% иглой Вика измеряли гидравлический модуль согласно стандарту DIN 1164.

На фиг. 1 представлены кривые схватывания, причем верхняя кривая была получена с редиспергируемым в воде дисперсным порошком St/Ac-4. Начало схватывания наступало примерно через 10 часов, а конец схватывания примерно через 11% часов.

Нижняя кривая была измерена для стандартной бутадиенстирольной дисперсии, которая применяется для цементирования буровых скважин. Начало схватывания наступало через примерно 17 часов, а конец схватывания примерно через 20 часов. Кроме того, для сравнения измеряли редиспергируемый в воде дисперсный порошок St/Ac-1, у которого начало схватывания наступало примерно через 13 часов, а конец схватывания примерно через 14 с половиной часов.

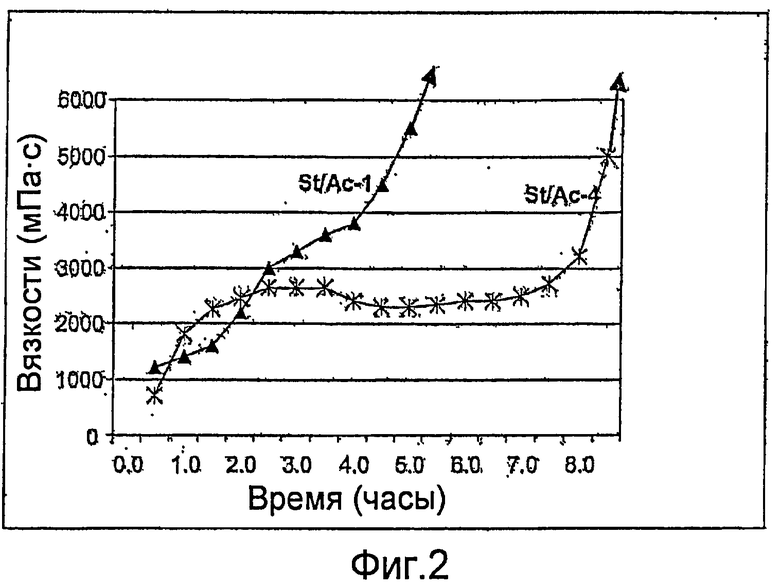

Снова замешивали такую же композицию, причем после времени созревания и повторного затворения цементного раствора им заполняли 20 разных стеклянных сосудов, в каждый 20 мл полученного цементного раствора. Стеклянные сосуды закрывали и через 15 минут после начала процесса замешивания ставили в водяную баню с температурой 90°C. Через каждые полчаса вынимали один стеклянный сосуд из водяной бани и без дополнительного перемешивания сразу же измеряли вязкость по Брукфилду. Значения выше 6000 мПа·с не могли быть измерены, так как цементный раствор был слишком вязким (St/Ac-1) или соответственно слишком твердым (St/Ac-4). Вязкости по Брукфилду измеряли согласно ASTM D1084 со шпинделем 5 при 100 об/мин, результаты показаны на фиг. 2.

Из обоих испытаний с очевидностью следует, что редиспергируемый в воде дисперсный порошок St/Ac-1 при 90°C в цементном растворе на основе композиции 1 не только не ускоряет процесс схватывания, но застывает, что ведет к непрерывному повышению вязкости. Чтобы использовать St/Ac-1 также при высоких температурах, нужно вводить дополнительные стабилизаторы, чтобы получить желаемый прямоугольный гидравлический модуль. Напротив, St/Ac-4 без дополнительного стабилизатора отличается важным для высоких температур применения прямоугольным гидравлическим модулем, причем повышение вязкости к началу измерений объясняется неидеальностью условий испытаний, например отсутствием непрерывного перемешивания образцов. Примечательно также короткое по сравнению с St/Ac-1 время между началом схватывания и концом схватывания цементного раствора, измеренных иглой Вика при комнатной температуре.

Пример 2

Композицию 2 замешивали согласно методу API, спецификация RP 10 B, раздел 5, Американский нефтяной институт, при комнатной температуре и при высокой скорости сдвига мешалкой "Waring Blendor" и затем перемешивали при 93°C в так называемом "атмосферном консистометре", тип Chandler, согласно спецификации API RP 10 B, раздел 9. Все указанные в таблице 1 образцы отличались хорошей стабильностью полученного цементного раствора, причем свободной воды не наблюдалось.

Реологические свойства определялись вискозиметром FANN 35 V-G при температуре измерений, согласно API, стандарт RP 10 B, приложение H.

Значения в таблице 1 ясно показывают, что редиспергируемые в воде дисперсные порошки на основе стабилизированных поливиниловым спиртом водных дисперсий, как EVA-1 и St/Ac-1, малопригодны для применения при повышенных температурах без дополнительного стабилизатор. Напротив, редиспергируемые в воде дисперсные порошки St/Ac-2, St/Ac-3 и St/Ac-4 могут использоваться без дополнительных добавок. Как показывают эти значения, в сравнении с эталоном Ref-1, содержащим латекс торгового качества, и с эталоном Ref-2, не содержащим ни латекса, ни дисперсного порошка, они не приводят ни к каким нежелательным эффектам.

Реологические свойства различных редиспергируемых в воде дисперсных порошков в цементном растворе на основе композиции 2, измеренные согласно стандарту API RP 10 B при 93°C

b) Водоотдача по API ("API water loss") относится к первым 30 минутам и указана в миллилитрах воды.

c) Показатель текучести ("Flow Index") определяли при 93°C.

d) В качестве времени загустевания ("Thickening time") указано время в минутах, до которого при температуре измерения достигается безразмерная "консистенция по Bearden" 70 единиц.

e) Прочность на сжатие, указанная в МПа, измеряли после хранения в течение 24.

f) Под требованием указано требуемое для достижения целевое значение.

g) n.m. означает "не измерялось" (not measured).

Пример 3

Повторялся пример 2, причем на этот раз использовали редиспергируемый в воде дисперсный порошок St/Ac-4. Кроме того, основанный на композиции 3 цементный раствор испытывали при 90°C, а раствор на основе композиции 4 - при 130°C. Обе смеси обнаружили хорошую стабильность и отсутствие свободной воды. Кроме того, измерялась консистенция соответствующего цементного раствора в зависимости от времени. Полученные значения представлены на фиг. 3 и показывают прямоугольный гидравлический модуль ("right-angle-set") цементного раствора, который был получен смешением с водой сухой цементной смеси по изобретению на основе композиции 4 (данные измерений при 130°C).

Реологические свойства, измеренные согласно стандарту API RP 10 B при 90°C и 130°C, редиспергируемых в воде дисперсных порошков St/Ac-4 в цементном растворе на основе композиции 3 (данные измерений при 90°C) соответственно

сжатие e) [МПа]

b) ср. таблицу 1

c) ср. таблицу 1

d) ср. таблицу 1, фигуру 1 и пояснения к ней в тексте

e) ср. таблицу 1

f) ср. таблицу 1

g) Время загустевания можно регулировать замедлителем схватывания. Поэтому не существует никакого заданного значения.

Если при получении дисперсии повысить содержание мономеров с ионными группами, можно гарантировать стабильность получаемого из нее дисперсного порошка также и при еще более высоких температурах. Кроме того, при необходимости можно снизить применение диспергаторов или совсем отказаться от них.

Примеры показывают, что редиспергируемый в воде дисперсный порошок неожиданно хорошо редиспергируется и тогда, когда с водой смешивается сухая цементная смесь по изобретению. Обусловленная высокой долей цемента высокая ионогенность и сильно щелочное значение pH никоим образом не приводят к коагуляции или иным негативным взаимодействиям. В частности, при таких экстремальных условиях не требуется никаких заполнителей, как кварцевый песок, которые в процессе замеса поддерживали ли бы редиспергирование посредством возникающих высоких сдвиговых усилий.

Полученные таким образом отвержденные цементные растворы могут также герметизировать при повышенном давлении как только что пробуренные, так и существующие скважины от проникновения воды или природного газа. Благодаря этому намного снижается опасность внезапного сильного выделения природного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВИТОЙ СОПОЛИМЕР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2008 |

|

RU2470041C2 |

| Устойчивая к сверхвысоким температурам система цементного раствора для цементирования, способ ее получения и ее применение | 2022 |

|

RU2828944C2 |

| ЦЕМЕНТИРУЮЩАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ АНИОННО- И ГИДРОФОБНО-МОДИФИЦИРОВАННЫЕ ПРОСТЫЕ ЭФИРЫ ЦЕЛЛЮЛОЗЫ, И ЕЕ ПРИМЕНЕНИЕ | 2012 |

|

RU2596812C2 |

| КОМПОЗИЦИЯ РЕДИСПЕРГИРУЕМОГО ПОЛИМЕРНОГО ПОРОШКА | 2009 |

|

RU2506285C2 |

| ДОБАВКА ДЛЯ ЦЕМЕНТИРОВАНИЯ БУРОВЫХ СКВАЖИН | 2009 |

|

RU2490294C2 |

| ЦЕМЕНТИРУЮЩАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ НЕИОННЫЕ ГИДРОФОБНО-МОДИФИЦИРОВАННЫЕ ПРОСТЫЕ ЭФИРЫ ЦЕЛЛЮЛОЗЫ, И ЕЕ ПРИМЕНЕНИЕ | 2013 |

|

RU2648363C2 |

| НОВЫЕ УТЯЖЕЛИТЕЛИ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЦЕМЕНТНЫХ, БУФЕРНЫХ И БУРОВЫХ ТЕКУЧИХ СРЕДАХ | 2011 |

|

RU2520233C2 |

| РЕДИСПЕРГИРУЕМЫЙ ПОЛИМЕРНЫЙ ПОРОШОК | 2009 |

|

RU2501819C2 |

| ВОДНЫЕ ЦЕМЕНТНЫЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ ЧАСТИЦЫ, КОТОРЫЕ АКТИВИРУЮТСЯ, ЧТОБЫ РЕГУЛИРОВАТЬ РЕОЛОГИЮ, КОГДА ВОДОРАСТВОРИМЫЕ ЧАСТИ ЧАСТИЦ ВЫСВОБОЖДАЮТСЯ В ПРИСУТСТВИИ ВОДЫ | 2013 |

|

RU2634671C2 |

| СМЕСИ, СОДЕРЖАЩИЕ КРЕМНИЙОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ, И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2516298C2 |

Настоящее изобретение относится к сухой цементной смеси для цементирования буровых скважин, в частности нефтяных, газовых и/или геотермальных скважин, содержащей, вес.%: 20-99,9 цемента, 0-65 кварцевой муки и/или кварцевой пыли, 0,1-30 редиспергируемого в воде дисперсного порошка, а также 0-20 дополнительных добавок, причем редиспергируемый в воде дисперсный порошок происходит из водной дисперсии, содержащей ионные группы. Кроме того, изобретение относится к применению сухой цементной смеси для получения цементного раствора, а также к применению редиспергируемых в воде дисперсных порошков в цементном растворе для цементирования буровых скважин. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - уменьшение водоотдачи цементного раствора, снижение просачивания газа и/или воды, герметизация газовых и/или водных каналов. 7 н. и 8 з.п. ф-лы, 3 пр., 2 табл., 3 ил.

1. Сухая цементная смесь для цементирования буровых скважин, в частности нефтяных, газовых и/или геотермальных скважин, состоящая из

a) 20-99,9 вес.% цемента,

b) 0-65 вес.% кварцевой муки и/или кварцевой пыли,

c) 0,1-30 вес.% редиспергируемого в воде дисперсного порошка, а также

d) 0-20 вес.% дополнительных добавок,

причем редиспергируемый в воде дисперсный порошок происходит из водной дисперсии, содержащей ионные группы.

2. Сухая цементная смесь по п.1, отличающаяся тем, что цемент содержит по меньшей мере один API-цемент классов A-J.

3. Сухая цементная смесь по п.1 или 2, отличающаяся тем, что источником ионных групп являются, в частности, сополимеризованные ионные мономеры.

4. Сухая цементная смесь по п.1 или 2, отличающаяся тем, что редиспергируемый в воде дисперсный порошок происходит из одной или нескольких высушенных бутадиенстирольных, стиролакрилатных дисперсий, чисто акрилатных дисперсий и/или дисперсий сополимеров винилверсатата с акрилатом.

5. Сухая цементная смесь по п.1 или 2, отличающаяся тем, что редиспергируемый в воде дисперсный порошок не содержит эмульгаторов или имеет содержание эмульгаторов менее примерно 3 вес.%, в частности менее примерно 2 вес.% в расчете на содержание мономеров в редиспергируемом в воде дисперсном порошке.

6. Сухая цементная смесь по п.1 или 2, отличающаяся тем, что согласно API, спецификация 10, при примерно +50°C и выше, в частности при примерно +70°C и выше, водоотдача у замешанной на воде сухой цементной смеси составляет менее примерно 100 мл/30 мин, в частности менее примерно 75 мл/30 мин.

7. Сухая цементная смесь по п.1 или 2, отличающаяся тем, что замешанная на воде сухая цементная смесь при температуре примерно +30°C и выше, в частности примерно +50°C и выше, является быстросхватывающейся.

8. Сухая цементная смесь по п.1 или 2, отличающаяся тем, что дополнительные добавки представляют собой диспергаторы, стабилизаторы, разжижители цемента, регуляторы гидратации цемента, в частности замедлители схватывания, регулятор водоотдачи, антивспениватели, волокна, летучую золу, силикаты и/или алюмосиликаты.

9. Сухая цементная смесь по п.1 или 2, отличающаяся тем, что остаток сухой цементной смеси на сите после просеивания через сито с ячейками 400 мкм, в частности через сито с ячейками 250 мкм, составляет самое большее примерно 5 вес.%.

10. Применение сухой цементной смеси по одному из пп.1-9 для получения цементного раствора для цементирования буровых скважин, причем цементный раствор получают смешением сухой смеси с водой.

11. Применение цементного раствора, полученного по п.10, во время или сразу после бурения скважины и/или для герметизации имеющихся буровых скважин.

12. Применение цементного раствора, полученного по п.10, для снижения просачивания газа и/или воды и/или для герметизации каналов газа и/или воды благодаря введенному в скважину и отвержденному цементному раствору.

13. Применение редиспергируемых в воде дисперсных порошков в цементном растворе для снижения просачивания газа и/или воды и/или для герметизации каналов газа и/или воды благодаря введенному в буровую скважину, в частности в нефтяную, газовую и/или геотермальную скважину, и затвердевшему в ней цементному раствору, где редиспергируемый в воде дисперсный порошок происходит из водной дисперсии, содержащей ионные группы.

14. Применение редиспергируемых в воде дисперсных порошков в цементном растворе для цементирования буровых скважин, в частности нефтяных, газовых и/или геотермальных скважин, при температурах в скважине примерно +30°C или выше, в частности +50°C и выше, где редиспергируемый в воде дисперсный порошок происходит из водной дисперсии, содержащей ионные группы..

15. Применение редиспергируемых в воде дисперсных порошков в цементном растворе для снижения водоотдачи цементного раствора, причем водоотдача, согласно спецификации API RP 10 В, составляет при температуре примерно +50°C и выше, в частности при примерно +70°C и выше, менее примерно 100 мл/30 мин, в частности менее примерно 75 мл/30 мин, где редиспергируемый в воде дисперсный порошок происходит из водной дисперсии, содержащей ионные группы.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| WO 2006094528 A, 14.09.2006 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| RU 2060358 C1, 20.05.1996 | |||

| Кантователь для сварки | 1987 |

|

SU1433720A1 |

| EP 741679 A1, 08.03.2000 | |||

| Способ изготовления облицованныхКОКилЕй | 1979 |

|

SU821047A1 |

| БАЖЕНОВ Ю.М | |||

| Технология сухих строительных смесей | |||

| - М.: Издательство ассоциации строительных вузов, 2003, с.57-60 | |||

| ВОЛЖЕНСКИЙ А.В | |||

| и др | |||

| Минеральные | |||

Авторы

Даты

2013-04-10—Публикация

2007-11-15—Подача