Область техники, к которой относится изобретение

Изобретение относится к нефтяному машиностроению, в частности к многоступенчатым погружным насосам для откачки пластовой жидкости из скважин.

Уровень техники

Известна установка насоса по патенту US 5885058 от 23.03.1999, включающая насосные секции, которые содержат множество функциональных компонентов и втулок, установленных на валу с образованием по существу непрерывной трубы вокруг вала; при этом предусмотрены фитинги наверху и внизу вала для удерживания в сжатом состоянии компонентов и втулок, образующих трубу. Недостатком данной установки является то, что установленные ступени не могут надежно работать в скважинах с малым и средним дебитом из-за высокой осевой силы, действующей на каждое рабочее колесо.

Также известна установка с секцией предвключенного устройства для обработки газожидкостной смеси, RU 136503 U1 от 25.05.2012. Секция включает корпус, вал, рабочие колеса, направляющие аппараты, подшипники и т.д. Установленные на валу рабочие колеса, подшипники и втулки образуют вокруг вала по существу непрерывную трубу. Недостатком является то, что установленные ступени не могут надежно работать в скважинах с малым и средним дебитом из-за высокой осевой силы, действующей на каждое рабочее колесо.

Наиболее близким аналогом является электрический погружной насос по патенту RU 2476726 С2 от 16.05.2008 для использования в скважине, содержащий: моторную секцию; насосную секцию; защитную секцию, расположенную между моторной секцией и насосной секцией, и вращающийся вал, проходящий через моторную, защитную и насосную секции; при этом моторная, защитная и насосная секции содержат каждая множество функциональных компонентов и втулок, установленных на валу с образованием по существу непрерывной трубы вокруг вала; при этом предусмотрены фитинги наверху и внизу вала для удерживания в сжатом состоянии компонентов и втулок, образующих трубу. Недостатком является то, что множество функциональных компонентов и втулок, установленных на валу с образованием по существу непрерывной трубы вокруг вала защитной и моторной секции, снижает надежность работы установки, так как это существенно увеличивает размерную цепочку от осевой опоры верхней ступени насоса до осевой опоры, которая при такой конструкции должна быть установлена в нижней части двигателя. Недостатком является и то, что установленные ступени не могут надежно работать в скважинах с малым и средним дебитом из-за высокой осевой силы, действующей на каждое рабочее колесо. Также, поскольку даже теоретически невозможно изготовить все колеса и аппараты одинаковой длины, возникают зазоры в осевых опорах ступеней, возникают перетечки, что снижает объемный и общий КПД насоса.

Известны способы сборки погружных центробежных насосов компрессионного типа по патентам на изобретение US 4872808, МПК6 F04D 29/02; US 5033937, МПК6 F04D 29/02; US 5160240 А, МПК6 F04D 29/02; US 5660520, МПК6 F01D 3/00. Основной недостаток этих способов заключается в том, что рабочее положение рабочих колес на валу относительно направляющих аппаратов (нижняя шайба рабочего колеса лежит на опорном буртике направляющего аппарата, а ступицы соседних колес упираются друг в друга) в собранном насосе достигается тщательной подгонкой длины ступицы рабочего колеса к монтажной высоте направляющего аппарата или, наоборот, подгонкой монтажной высоты направляющего аппарата при сборке каждой ступени. Например, если длина ступиц рабочих колес окажется короче установочного размера, то после сборки насоса появится зазор между соседними ступицами рабочих колес и колеса становятся «плавающими». В этом случае осевое усилие от рабочих колес будет восприниматься нижней шайбой рабочего колеса и опорным буртиком направляющего аппарата, а не упорным подшипником. Это приведет к преждевременному износу сопрягаемых деталей. Если длина ступиц рабочих колес окажется больше установочного размера, то после сборки насоса рабочие колеса будут упираться верхней шайбой в направляющий аппарат и вал насоса перестанет вращаться, т.е. произойдет заклинивание вала. Поэтому при сборке каждой ступени насосов данного типа осуществляют тщательную подгонку длины ступицы рабочего колеса к монтажной длине направляющего аппарата соответствующим образом. Это значительно усложняет сборку насосов данного типа, увеличивает время и трудоемкость сборки. Наиболее близким по технической сущности к изобретению является способ сборки погружного центробежного насоса компрессионного типа, известный по патенту на изобретение US 20090285678 А1, МПК6 F04D 29/44, от 19.11.2009 г., включающий сборку пакета ступеней с фиксацией крайних рабочих колес на валу от осевого перемещения, установку пакета ступеней с валом в корпус насоса и фиксацию направляющих аппаратов относительно корпуса. Основной недостаток этого способа заключается в том, что рабочее положение рабочих колес на валу относительно направляющих аппаратов в собранном насосе достигается установкой пружинных шайб между ступицами соседних рабочих колес. Дополнительные детали (пружинные шайбы) усложняют конструкцию и процесс сборки. При этом между ступицами рабочих колес появляется пространство, которое в процессе работы насоса заполняется песком. Песок под действием окружной скорости и центробежных сил разрушает изнутри ступицы рабочих колес и повреждает вал.

Технической задачей предлагаемого изобретения является создание конструкции электрического погружного насоса, которая снижает до оптимального значения осевую силу, действующую на рабочие колеса и, следовательно, на осевую опору ротора насоса, снижает перетечки в ступенях, за счет чего повышается КПД и ресурс работы установки, упрощается сборка насоса, снижается его стоимость. Технический результат состоит в решении указанной задачи, в снижении до оптимального значения действующей на рабочие колеса осевой силы, снижении до оптимального значения действующей на осевую опору ротора насоса силы, снижении перетечек в ступенях, в повышении КПД и ресурса работы установки, упрощении сборки насоса.

Сущность изобретения

Техническая задача решается тем, что установка погружного лопастного насоса пакетно-компрессионного типа включает двигатель, протектор с осевой опорой вала, по крайней мере одну насосную секцию, которая включает: основание, головку, вал, корпус, промежуточные подшипники, ступени, где каждая ступень содержит направляющий аппарат и рабочее колесо, а каждое рабочее колесо содержит ведущий и покрывной диски, между которыми размещены лопасти, паз (кольцевая проточка в колесе), в котором установлена шайба осевой опоры, и ступицу, при этом длины ступиц рабочих колес по номиналу совпадают с монтажной высотой направляющих аппаратов, а направляющие аппараты зафиксированы относительно корпуса, при этом валы насосных секций в рабочем состоянии опираются друг на друга, при этом в соответствии с изобретением в секции насоса установлены центробежные ступени, в которых рабочие колеса и направляющие аппараты выполнены в виде цельнолитых конструкций из чугуна, на ведущем диске рабочих колес выполнен лопаточный венец, ступени и промежуточные подшипники установлены в виде подсборок, т.е. пакетов, причем в каждом пакете установлена по крайней мере одна втулка вала, за счет которой выровнены длины статора и ротора пакета.

Кроме этого, в частном случае реализации изобретения на валу установлена втулка вала, за счет которой выравнивается длина двух или более пакетов.

Кроме этого, в частном случае реализации изобретения глубина паза для шайбы осевой опоры в каждом рабочем колесе, по крайней мере, на 30% больше глубины шайбы осевой опоры.

Кроме этого, в частном случае реализации изобретения на валу, на выходе по крайней мере одного промежуточного подшипника установлена втулка с устройством для защиты промежуточного подшипника от попадания механических примесей.

Кроме этого, в частном случае реализации изобретения на валу, на выходе по крайней мере одного промежуточного подшипника установлена втулка с устройством для защиты промежуточного подшипника от попадания механических примесей, которое имеет возможность осевого перемещения и имеет лопасти для центробежной сепарации механических примесей.

Кроме этого, в частном случае реализации изобретения валы насосных секций снабжены шлицами, осевым резьбовым отверстием на конце, регулировочным болтом, шлицевой муфтой, на болте выполнены фиксаторы в виде радиальных выступов, сопрягаемых со шлицами муфты, установленной на вал.

Кроме этого, в частном случае реализации изобретения рабочие колеса на валу сжаты специальной гайкой по ступицам.

Кроме того, в частном случае реализации изобретения над верхним рабочим колесом на валу установлена втулка, устраняющая люфт колеса в осевом направлении.

В способе сборки погружных центробежных насосов пакетно-компрессионного типа, включающем сборку пакета ступеней, фиксацию крайних рабочих колес на валу от осевого перемещения, установку пакета ступеней с валом в корпус насоса и фиксацию направляющих аппаратов относительно корпуса, в соответствии с изобретением опорные шайбы в пазы рабочих колесах предварительно запрессовывают с зазором по отношению к осевой стенке паза, который составляет не менее половины высоты шайбы, в головку секции устанавливается устройство для создания осевого давления на вал секции, при помощи которого запрессовывают шайбы до контакта с осевой опорой каждого направляющего аппарата.

Кроме этого, в частном случае реализации изобретения, устройство для создания осевого давления на вал секции состоит из крышки с резьбой, в которую установлен винт с рукояткой.

Для эффективной эксплуатации пластов с малым и средним дебитом используются центробежные ступени. Рабочие колеса и направляющие аппараты выполнены в виде цельнолитых конструкций из чугуна, это позволяет обеспечить оптимальный ресурс по совокупности коррозионной и износостойкости, и это условие для создания компрессионных насосов, так как чугун обладает необходимыми механическими свойствами (упругостью) для сжатия ступеней. На ведущем диске рабочих колес выполнен лопаточный венец, это позволяет существенно снизить осевую силу, действующую на каждое рабочее колесо.

Ступени и промежуточные подшипники установлены в виде подсборок, пакетов, причем в каждом пакете установлена по крайней мере одна втулка вала, за счет которой выровнены длины статора и ротора пакета. Это позволяет снизить точность изготовления монтажной высоты ступиц колес и направляющих аппаратов. В противном случае разница длин аппаратов и колес, которые составляют статор и ротор, скажутся на трудностях при сборке, большом зазоре между колесами и аппаратами, что приведет к снижению объемного и общего КПД насоса.

Глубина паза для шайбы осевой опоры в каждом рабочем колесе, по крайней мере, на 30% больше высоты шайбы осевой опоры, это позволяет обеспечить окончательную запрессовку при сборке и отсутствие зазоров между опорами колес и аппаратов. Это устранит перетечки и повысит КПД, защитит от попадания механических примесей в зазор между ступицами рабочего колеса и направляющего аппарата.

Если на валу, на выходе по крайней мере одного промежуточного подшипника установлена втулка с устройством для защиты промежуточного подшипника от попадания механических примесей. Конструктивно устройство имеет возможность осевого перемещения и имеет лопасти для центробежной сепарации механических примесей. Это позволит обеспечить окончательную установку при сборке. Устройство будет установлено непосредственно около подшипника и сможет эффективно защитить пару трения от попадания в зазор механических примесей путем контактного уплотнения, в том числе подпружиненного, щелевого уплотнения, или центробежной сепарации.

Если валы насосных секций снабжены шлицами, осевым резьбовым отверстием на конце, регулировочным болтом, шлицевой муфтой, а на болте выполнены фиксаторы в виде радиальных выступов, сопрягаемых со шлицами муфты, установленной на вал, то это позволяет точнее стыковывать валы при сборке, что необходимо для надежной работы компрессионного насоса.

Если рабочие колеса на валу сжаты специальной гайкой по ступицам, это позволяет растянуть вал, устранить неточности изготовления вала.

Если над верхним рабочим колесом на валу установлена втулка, устраняющая люфт колеса в осевом направлении, это позволяет упростить сборку, так как вместо специальной гайки используется втулка, а также позволяет унифицировать конструкцию нового насоса с конструкциями традиционных насосов, где не используется гайка для фиксации рабочих колес.

Если опорные шайбы в пазы рабочих колес предварительно запрессовывают с зазором по отношению к осевой стенке паза, который составляет не менее половины высоты шайбы, в головку секции устанавливается устройство для создания осевого давления на вал секции, при помощи которого запрессовывают шайбы до контакта с осевой опорой каждого направляющего аппарата. Это позволяет устранить зазор между осевыми опорами рабочих колес и направляющих аппаратов, которые имеются в традиционных насосах компрессионного типа, устранить перетечки, повысить КПД. Осевая опора малого диаметра, установленная без зазора, защищает пару трения (втулка рабочего колеса, втулка направляющего аппарата) от попадания механических примесей. Эта конструктивная особенность заметно улучшает ресурс работы.

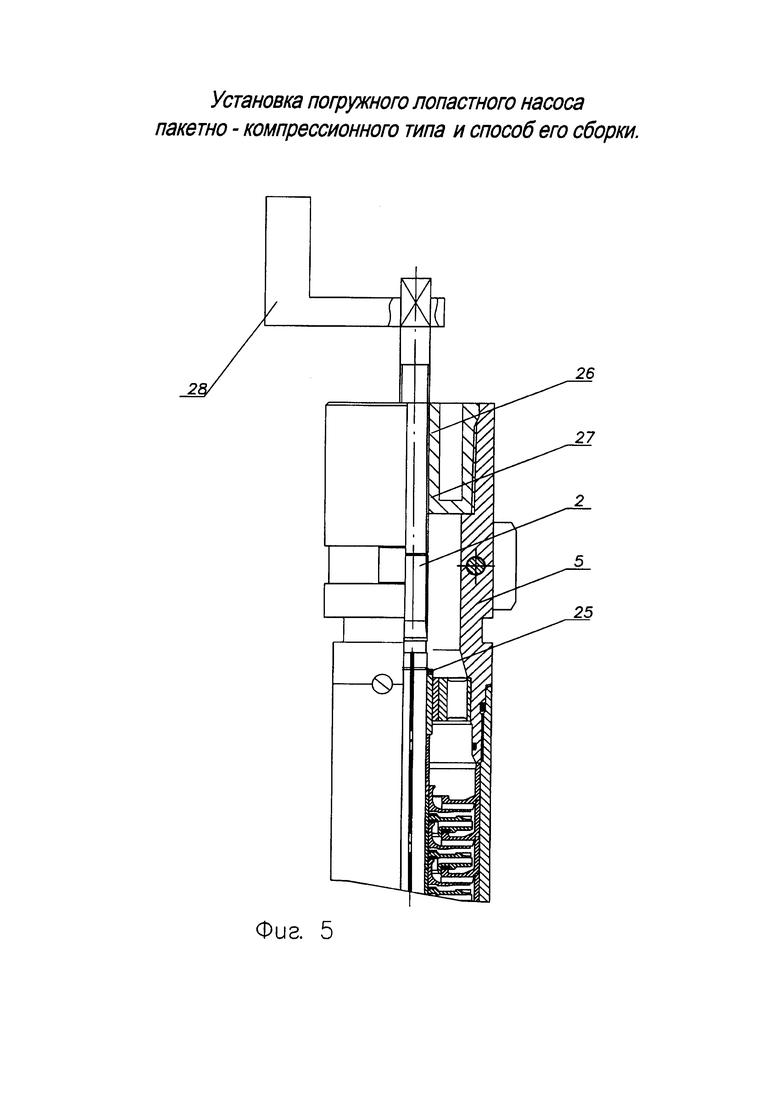

Если устройство для создания осевого давления на вал секции состоит из крышки с резьбой, в которую установлен винт с рукояткой, это позволит оперативно осуществлять окончательную запрессовку шайб.

Для целей данной заявки под насосами пакетного типа имеются в виду насосы с пакетным типом сборки, то есть насосы, в которых несколько рабочих колес и направляющих аппаратов (от 3-х и более пар) собираются в пакеты (подсборки). Обычно в реальном изделии применяется в среднем около десяти пар рабочих колес и направляющих аппаратов.

Для целей данной заявки под насосами компрессионного типа имеются в виду насосы с компрессионным типом сборки, то есть те насосы, в которых за счет точной подгонки высоты ступиц рабочих колес обеспечивается их соприкосновение друг с другом (такая «гребенка» колес фиксируется на валу).

Для целей данной заявки под насосами пакетно-компрессионного типа имеются в виду насосы, объединяющие черты обоих типов сборок: компрессионной и пакетной.

В пакетном насосе вся сила колес воспринимается отдельным осевым подшипником каждой секции (для каждого пакета). В пакетно-компрессионном насосе сила колес передается на опору гидрозащиты, что позволяет избежать использования дополнительных подшипников и снижает или устраняет износ деталей.

Краткое описание графических материалов, поясняющих сущность изобретения:

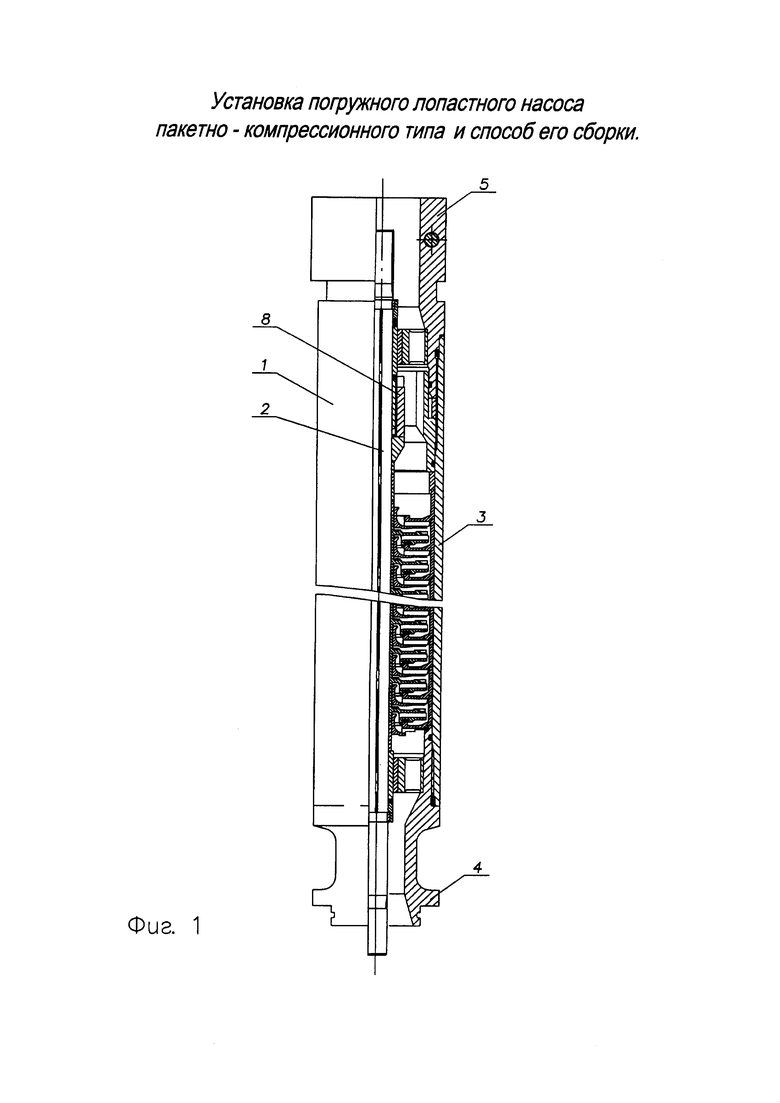

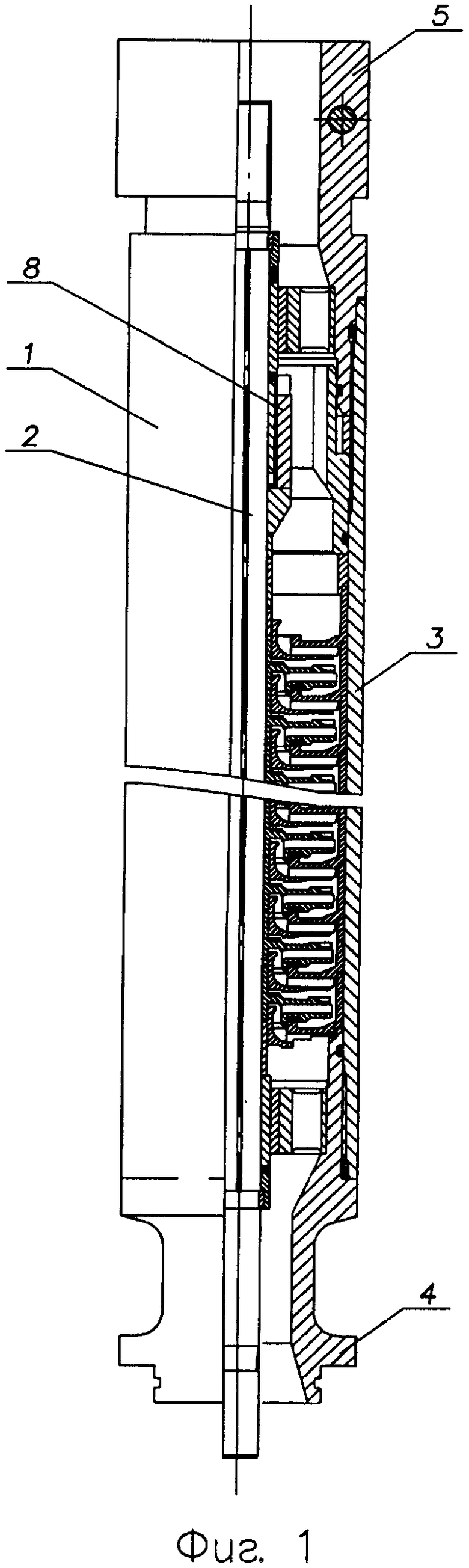

Фиг. 1 - секция погружного насоса (в разрезе);

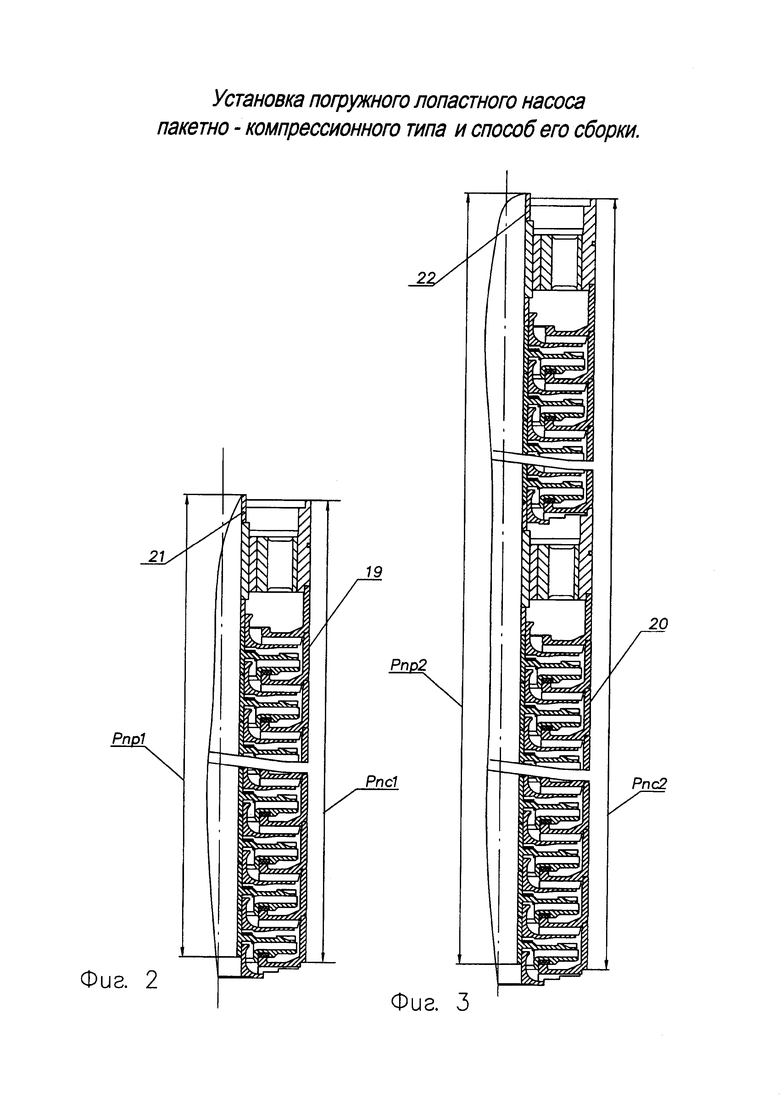

Фиг. 2 - сборка одного пакета ступеней (в разрезе);

Фиг. 3 - сборка двух пакетов ступеней (в разрезе);

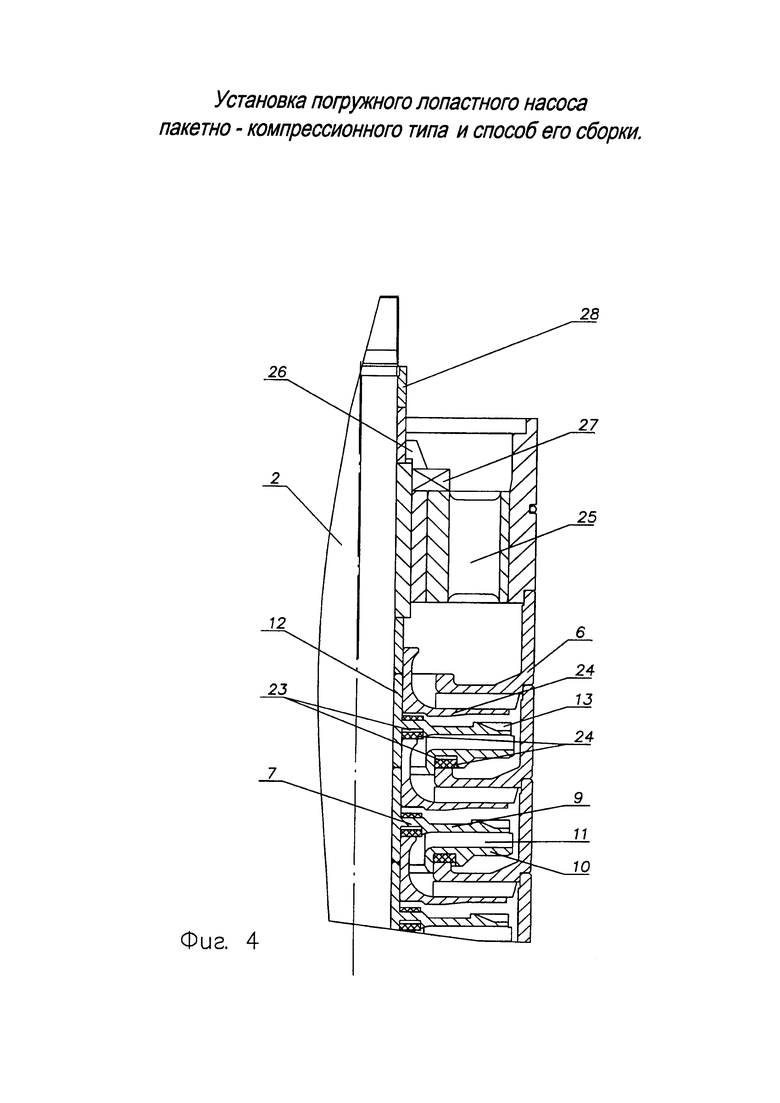

Фиг. 4 - ступень, в которой рабочее колесо имеет шайбу, установленную с зазором (в разрезе);

Фиг. 5 - устройство для окончательной запрессовки опорных шайб при сборке насоса.

На чертежах представлена установка погружного лопастного насоса пакетно-компрессионного типа, включающая: двигатель (не показан), протектор с осевой опорой вала (не показан), по крайней мере одну насосную секцию 1, которая включает: вал 2, корпус 3, основание 4, головку 5, сборку пакета центробежных ступеней, каждая ступень содержит направляющий аппарат 6 и рабочее колесо 7, которые выполнены в виде цельнолитых конструкций из чугуна. Рабочие колеса на валу сжаты специальной гайкой 8, направляющие аппараты зафиксированы относительно корпуса. Каждое рабочее колесо содержит ведущий 9 и покрывной диски 10, между которыми размещены лопасти 11, и ступицу 12. Валы насосных секций 2 в рабочем состоянии опираются друг на друга. На ведущем диске рабочих колес выполнен лопаточный венец 13.

Валы насосных секций 2 снабжены шлицами 14, осевым резьбовым отверстием на конце 15, регулировочным болтом 16, шлицевой муфтой 17, на болте выполнены фиксаторы 18 в виде радиальных выступов, сопрягаемых со шлицами муфты, установленной на вал.

Ступени и промежуточные подшипники установлены в виде подсборок, пакетов: 19 - один пакет, 20 - два пакета, причем в каждом пакете установлена по крайней мере одна втулка вала, за счет которой выровнены длины статора и ротора одного 21 или двух 22 пакетов.

Наименьшая глубина паза 23 для шайбы 24 осевой опоры в каждом рабочем колесе, по крайней мере, на 30% больше высоты шайбы осевой опоры. Это может использоваться (применяться) как для одной, так и для двух опор в рабочем колесе двухопорной конструкции.

На валу 2, на выходе по крайней мере одного промежуточного подшипника 25 установлена втулка с устройством для защиты промежуточного подшипника от попадания механических примесей 26. Конструктивно устройство имеет возможность осевого перемещения и может иметь лопасти 27 для центробежной сепарации механических примесей.

Над верхним рабочим колесом на валу может быть установлена втулка 28, устраняющая люфт колеса в осевом направлении.

На головке 5 установлено устройство для создания осевого давления на вал секции, которое состоит из крышки 29 с резьбой, в которую установлен винт с рукояткой 30.

Пути реализации изобретения

Установка работает следующим образом. При вращении вала 2 погружного многоступенчатого центробежного насоса 1 крутящий момент через ступицы 12 передается на рабочие колеса 7. Пластовая жидкость входит в секцию через основание 4, закручивается в области, которая образована между основным 9, покрывным 10 дисками и лопастями 11. Последовательно жидкость проходит через рабочие колеса 7, направляющие аппараты 6, выходит через головку 5. При этом происходит повышение давления пластовой жидкости.

При вращении рабочего колеса 7 благодаря наличию лопаточного венца 13 на ведущем диске 9 жидкость в пазухе между этим диском и направляющим аппаратом 8 вращается с большей угловой скоростью, чем при отсутствии лопаточного венца. Возникает торообразный вихрь, благодаря которому происходит переход жидкости от рабочего колеса 7 к направляющему аппарату 6. При этом благодаря лопаточному венцу 13 давление в этой пазухе снижается и уменьшается осевая сила, действующая на рабочие колеса 7. Осевая сила, действующая на вал 2 и колеса 7 через ступицы 12, втулки и опорные кольца, воспринимается опорой в гидрозащите, которая работает в масле и имеет существенно меньший коэффициент трения. За счет этого устраняется износ в осевых опорах ступени и увеличивается ресурс установки. Для точной стыковки валов 2 со шлицами 14 в каждом вале изготовлены осевые резьбовые отверстия 15, установлен регулировочный болт 16. На каждом болте выполнены фиксаторы 18 в виде радиальных выступов, сопрягаемых со шлицами муфты 17, установленной на вал.

Сборка осуществляется следующим образом. Предварительно собираются подсборки из пакетов ступеней и промежуточных подшипников 25, отдельно детали, составляющие ротор, отдельно статор. Делаются замеры. Длины выравниваются втулкой 21. Далее делается замер двух подсборок одновременно. Длины выравниваются втулкой 22.

На валу 2, на выходе промежуточных подшипников 25 устанавливаются втулки с устройством для защиты 26 от попадания механических примесей. Устройство должно находиться в крайнем нижнем положении.

Предварительно запрессовываются шайбы 24 в пазы 23 с зазором по отношению к осевой стенке паза 23, который должен составлять не менее половины высоты шайбы, при этом глубина паза 23 для шайбы осевой опоры в каждом рабочем колесе, по крайней мере, на 30% больше высоты шайбы осевой опоры.

При установке пакетов в насос над верхним рабочим колесом на валу устанавливается втулка 25, устраняющая люфт колеса в осевом направлении.

После сборки насоса на головку 5 устанавливается устройство для создания осевого давления на вал секции 2, которое состоит из крышки 29 с резьбой, в которую установлен винт 30 с рукояткой.

Посредством вращения рукояткой 28 осуществляется окончательная запрессовка шайб до контакта с осевой опорой каждого направляющего аппарата 6.

Это позволяет устранить зазор между осевыми опорами рабочих колес и направляющих аппаратов, которые имеются в традиционных насосах компрессионного типа, устранить перетечки, повысить КПД. Отсутствие зазора по опоре малого диаметра устраняет попадание механических примесей в пару трения между ступицами и увеличивает ресурс насоса.

Также защитное устройство 26 устанавливается в требуемом положении по отношению к подшипнику 25. При вращении вала 2 вращаются лопасти 27 устройства 26. За счет центробежной сепарации снижается концентрация механических примесей в зоне пары трения промежуточного подшипника.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПОГРУЖНОГО ЛОПАСТНОГО НАСОСА КОМПРЕССИОННОГО ТИПА | 2016 |

|

RU2620626C1 |

| УСТАНОВКА ПОГРУЖНОГО ЛОПАСТНОГО НАСОСА КОМПРЕССИОННОГО ТИПА | 2016 |

|

RU2638423C1 |

| СПОСОБ СБОРКИ ПОГРУЖНЫХ ЦЕНТРОБЕЖНЫХ НАСОСОВ КОМПРЕССИОННОГО ТИПА | 2010 |

|

RU2467212C2 |

| Установка погружного многоступенчатого насоса для поддержания пластового давления | 2020 |

|

RU2751684C1 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2006 |

|

RU2328624C1 |

| Способ работы установки погружного многоступенчатого центробежного насоса с полимерными рабочими колесами и установка для его реализации | 2023 |

|

RU2810186C1 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2001 |

|

RU2208709C2 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ МОДУЛЬНЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2006 |

|

RU2317445C1 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ МОДУЛЬНЫЙ НАСОС И СТУПЕНЬ НАСОСА | 2010 |

|

RU2520797C2 |

| Модуль-секция погружного многоступенчатого центробежного насоса с интегрированными износостойкими подшипниками скольжения | 2020 |

|

RU2748009C1 |

Группа изобретений относится к нефтяному машиностроению, в частности к насосам для откачки пластовой жидкости из скважин. Установка содержит: двигатель, протектор с осевой опорой вала и по крайней мере одну насосную секцию. Секция включает основание, головку, вал, корпус, промежуточные подшипники, центробежные ступени. Каждая ступень содержит направляющий аппарат и рабочее колесо, выполненные в виде цельнолитых конструкций из чугуна. Колеса содержат ведущий и покрывной диски, между которыми размещены лопасти, паз, в котором установлена шайба осевой опоры, и ступицу. Длины ступиц колес по номиналу совпадают с монтажной высотой направляющих аппаратов. Направляющие аппараты зафиксированы относительно корпуса. Валы насосных секций в рабочем состоянии опираются друг на друга. На ведущем диске рабочих колес выполнен лопаточный венец. Ступени и промежуточные подшипники установлены в виде пакетов, причем в каждом пакете установлена по крайней мере одна втулка вала, за счет которой выровнены длины статора и ротора пакета. Изобретения направлены на снижение до оптимального значения действующей на рабочие колеса и, следовательно, на осевую опору ротора насоса осевой силы, снижение перетечки в ступенях, за счет чего повышается КПД и ресурс работы установки, упрощение сборки насоса и снижение его стоимости. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Установка погружного лопастного насоса пакетно-компрессионного типа, включающая: двигатель, протектор с осевой опорой вала, по меньшей мере одну насосную секцию, которая включает основание, головку, вал, корпус, промежуточные подшипники, ступени, каждая ступень содержит направляющий аппарат и рабочее колесо, рабочие колеса содержат ведущий и покрывной диски, между которыми размещены лопасти, паз, в котором установлена шайба осевой опоры, и ступицу, при этом длины ступиц рабочих колес по номиналу совпадают с монтажной высотой направляющих аппаратов, при этом направляющие аппараты зафиксированы относительно корпуса, а валы насосных секций в рабочем состоянии опираются друг на друга, отличающаяся тем, что в секции насоса установлены центробежные ступени, а рабочие колеса и направляющие аппараты выполнены в виде цельнолитых конструкций из чугуна, причем на ведущем диске рабочих колес выполнен лопаточный венец, а ступени и промежуточные подшипники установлены в виде пакетов, причем в каждом пакете установлена по меньшей мере одна втулка вала, за счет которой выровнены длины статора и ротора пакета.

2. Установка по п. 1, отличающаяся тем, что на валу установлена втулка вала, за счет которой выравнивается длина двух или более пакетов.

3. Установка по п. 1, отличающаяся тем, что глубина паза для шайбы хотя бы одной осевой опоры в каждом рабочем колесе, по меньшей мере, на 30% больше высоты шайбы осевой опоры.

4. Установка по п. 1, отличающаяся тем, что на валу, на выходе по меньшей мере одного промежуточного подшипника установлена втулка с устройством для защиты промежуточного подшипника от попадания механических примесей.

5. Установка по п. 1, отличающаяся тем, что на валу, на выходе по меньшей мере одного промежуточного подшипника установлена втулка с устройством для защиты промежуточного подшипника от попадания механических примесей, которое имеет возможность осевого перемещения и имеет лопасти для центробежной сепарации механических примесей.

6. Установка по п. 1, отличающаяся тем, что валы насосных секций снабжаются шлицами, осевым резьбовым отверстием на конце, регулировочным болтом, шлицевой муфтой, а на каждом болте выполнены фиксаторы в виде радиальных выступов, сопрягаемых со шлицами муфты, установленной на вал.

7. Установка по п. 1, отличающаяся тем, что рабочие колеса на валу сжаты специальной гайкой по ступицам.

8. Установка по п. 1, отличающаяся тем, что над верхним рабочим колесом на валу установлена втулка, устраняющая люфт колеса в осевом направлении.

9. Способ сборки погружных центробежных насосов пакетно-компрессионного типа, включающий сборку пакета ступеней, фиксацию крайних рабочих колес на валу от осевого перемещения, установку пакета ступеней с валом в корпус насоса и фиксацию направляющих аппаратов относительно корпуса, отличающийся тем, что опорные шайбы в пазы рабочих колес предварительно запрессовывают с зазором по отношению к осевой стенке паза, который составляет не менее половины высоты шайбы, а в головку секции устанавливается устройство для создания осевого давления на вал секции, при помощи которого запрессовывают шайбы до контакта с осевой опорой каждого направляющего аппарата.

10. Способ сборки погружных центробежных насосов пакетно-компрессионного типа по п. 9, отличающийся тем, что в головку секции устанавливается устройство для создания осевого давления на вал секции, состоящее из крышки с резьбой, в которую установлен винт с рукояткой.

| ЭЛЕКТРИЧЕСКИЙ ПОГРУЖНОЙ НАСОС С КОМПРЕССИОННОЙ ТРУБОЙ | 2008 |

|

RU2476726C2 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| МНОГОСТУПЕНЧАТЫЙ НАСОС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2355915C2 |

| US 4872808 A, 10.10.1989 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2017-06-19—Публикация

2016-06-29—Подача