Область техники

Настоящее изобретение относится к области ремонта силового агрегата, включающего двигатель внутреннего сгорания, механизм сцепления, коробку передач, а конкретно, к ремонту ведущих дисков и восстановлению технического состояния узла сцепления, содержащего маховик (1), отлитый из серого чугуна, представляющий собой диск с опорными поверхностями в четырех пазах, расположенных по окружности маховика через 90° для связи с опорными поверхностями шипов ведущего среднего диска и шипов ведущего нажимного диска, ведущий средний диск (3) с четырьмя шипами и ведущий нажимной диск (4) с четырьмя шипами; ведущие диски отлиты из серого чугуна, соединены и сцентрированы опорными поверхностями шипов (5) с опорными поверхностями пазов (6) маховика (1) для передачи крутящего момента от маховика (1) двигателя к ведущим среднему (3) и нажимному (4) дискам, имеющими фрикционную поверхность для передачи крутящего момента к ведомым дискам (2) и к трансмиссии транспортных, транспортно-технологических машин и комплексов, в том числе автомобилей, строительных, дорожных, сельскохозяйственных машин, бронетанкового вооружения и техники.

Уровень техники

Устанавливаемые на автомобилях и машинах сцепления по характеру передачи крутящего момента разделяются на фрикционные и электромагнитные.

Наибольшее распространение имеют фрикционные сцепления, которые в основном и применяются на транспортных и транспортно-технологических машинах, в том числе на автомобилях (Гришкевич А.И. и др. Автомобили: Конструкция, конструирование и расчет. Трансмиссия: [Учеб. пособие для спец. «Автомобили и тракторы» / А.И. Гришкевич, В.А. Вавуло, А.В. Карпов и др.]; Под ред. А.И. Гришкевича. - Мн.: Выш. шк., 1985 г., с. 44-55) [1].

Работа фрикционного сцепления основана на использовании касательных сил трения, возникающих в зонах контактов опорных поверхностей пазов маховика и опорных поверхностей шипов ведущих дисков; а также в зонах контактов поверхностей ведущих дисков с фрикционными поверхностями накладок ведомых дисков при их относительном угловом смещении. Сила трения пропорциональна нормальной силе, сжимающей эти элементы.

Назначение сцепления разъединять в силовом агрегате двигатель и коробку передач во время переключения передач и вновь плавно соединять их, не допуская резкого увеличения нагрузки, что позволяет обеспечивать плавное начало движения машины с места и ее остановку без останова двигателя.

При резком торможении без выключения сцепления, ведущие и ведомые диски, проскальзывая между собой, предохраняет трансмиссию от перегрузки инерционным моментом. Во включенном состоянии сцепление должно надежно соединять двигатель с трансмиссией и работать без пробуксовки.

По числу ведущих дисков сцепления делят на одно- и двухдисковые. Одно дисковые сцепления применяют в основном на легковых машинах.

На транспортных и транспортно-технологических машинах, когда требуется передать большой крутящий момент от двигателя на трансмиссию, применяется двухдисковое, фрикционное сцепление с периферийным расположением витых нажимных пружин.

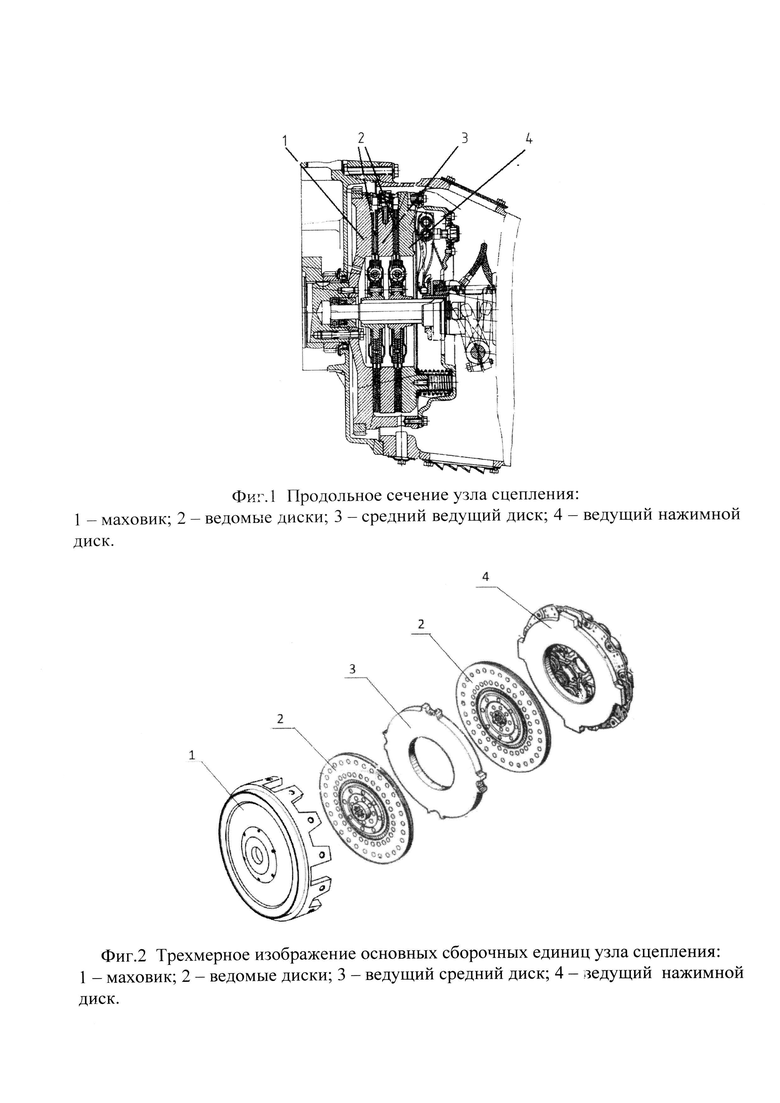

Основными частями показанного на фиг. 1 узла сцепления являются следующие сборочные элементы, которые образуют взаимодействующие фрикционные элементы: маховик (1), ведомые диски (2), ведущий средний (3) и ведущий нажимной (4) диски. Маховик, ведущий средний и ведущий нажимной диски отлиты из серого чугуна.

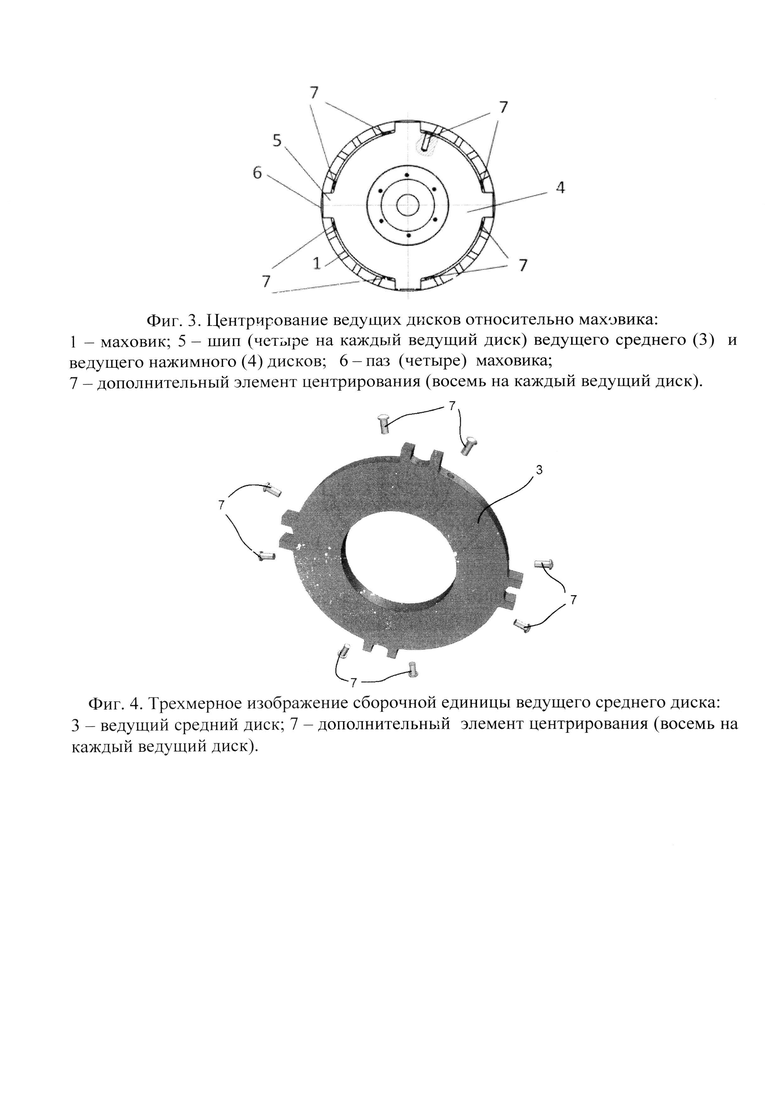

На наружных поверхностях ведущих дисков фиг. 2 выполнены равномерно расположенные по окружности через 90° четыре обработанные шипа (5), которые входят в пазы (6), имеющиеся в маховике (1), что необходимо для обеспечения перемещения ведущего среднего диска, ведущего нажимного диска и ведомых дисков в осевом направлении, а также для осуществления передачи крутящего момента при включенном механизме сцепления от маховика (1) к ведущим дискам (3, 4) и далее, через ведомые диски (2) к трансмиссии.

Предлагаемое техническое решение предпочтительно показать на примере механизма сцепления автомобиля КамАЗ модели 14 или 142, принятое за аналог (Автомобили КамАЗ: техническое обслуживание и ремонт. Под ред. Баруна В.Н., Азаматова Р.А. и др. Изд-во «Транспорт», 1988 г., с. 11-12, 99-103) [2].

Основными частями фрикционного, сухого, двухдискового с периферийным расположением витых нажимных пружин узла сцепления силового агрегата являются маховик(1) двигателя, собственно механизм сцепления, имеющий два ведомых диска (2), ведущий средний диск (3) и ведущий нажимной диск (4).

Положение ведущего среднего диска (3), а также положение ведущего нажимного диска (4) по отношению к оси вращения коленчатого вала двигателя и оси вращения маховика (1) определяется посадкой опорных поверхностей четырех шипов (5) каждого ведущего диска по боковым опорным поверхностям четырех пазов (6) маховика (1). Опорные поверхности шипов ведущих дисков и пазов маховика образуют сопряженные элементы трения. Техническое состояние узла сцепления в основном определяет техническое состояние его сопряженных элементов.

Центрирование ведущего среднего диска (3) и ведущего нажимного диска (4) относительно маховика (1) при сборке осуществляется по опорным поверхностям шипов (5) и пазов (6). Посредством этих сопряжений передается крутящий момент от маховика (1) к ведущим (3), (4) и ведомым дискам (2).

Патентные документы

По проблемам повышения ресурса и восстановления элементов узла сцепления известен следующий патентный документ: патент №2419001 - «Ведущий средний диск сцепления». Изобретением (патент №2419001) предлагается в узле сцепления следующее изменение конструкции среднего ведущего диска (патент на изобретение 2419001 С1, опубл. 20.05.2011, МПК F16D 13/64) [3].

В ведущем среднем диске сцепления, который изготавливается в заготовительном производстве отливкой из серого чугуна, проходит необходимую технологическую обработку, в механосборочном производстве и отличается тем, что представляет собой кольцо с двумя шипами, расположенными через 180 градусов, и опорными поверхностями, выполненными на внешней поверхности ведущего среднего диска сцепления, с возможностью передачи крутящего момента шипами.

Изобретением (патент №2419001) предлагается на внешней стороне при отливке создавать четыре опорные поверхности, которые затем обрабатывают по шаблону шлифовальной машинкой. При этом опорные поверхности обеспечивают зазор от 0,2 до 0,3 мм на диаметр между ведущим средним диском и внутренней расточкой маховика.

Поверхность шипов фрезеруют в размер 59,72-0,06 мм. Затем ведущий средний диск сцепления устанавливают на оправку и балансируют с точностью не ниже 30 г⋅см, путем высверливания на поверхности отверстия глубиной не более 10 мм с расстоянием между центрами не менее 19 мм.

Недостатком прототипа (патент №2419001) является техническая сложность, возникающая при изготовлении диска из-за необходимости получения предусмотренных изобретением опорных поверхностей. Данный способ имеет ограниченное применение при ремонте и применимо только для ведущего среднего диска. Затрудняется восстановление ведущего нажимного диска.

Другим недостатком аналога является то, что при передаче крутящего момента от маховика двигателя через ведущие диски и ведомые диски на первичный вал коробки передач и далее, на трансмиссию машины посадочные контактирующие поверхности пазов маховика и шипов ведущих дисков изнашиваются, из-за чего в узле сцепления нарушаются функции центрирования ведущих среднего и нажимного дисков.

Об этом свидетельствуют износы, повреждения, между шипами на внешних поверхностях ведущих дисков, образуемые из-за смещения этих дисков, обнаруживаемые на дисках во время ремонта после разборки узла сцепления.

Вследствие нарушения центрирования сцепление работает с большим дисбалансом, потерями мощности и поломками, вследствие чего происходит снижение надежности и срока службы узла сцепления.

В процессе эксплуатации узла сцепления силового агрегата транспортных и транспортно-технологических машин и комплексов появляются деформации, происходит изнашивание рабочих поверхностей пазов маховика и шипов ведущих среднего и нажимного дисков сцепления по боковым поверхностям, а также имеют место поломки шипов. Причины этих неисправностей кроются в конструктивных и технологических параметрах при изготовлении.

Известно изобретение - патент 2508973 (патент на изобретение 2508973 С2, опубл. 10.03.2014, МПК В23Р 6/00) [4].

Изобретение (патент 2508973) относится к способу ремонта узлов сцепления. Согласно способу производят разборку и дефектацию узла сцепления с фрикционным ведомым диском. Металлическую основу диска подготавливают к склеиванию путем механической обработки. Обработанные поверхности подвергают обезжириванию обезжиривающими средствами и высушивают на открытом воздухе или в сушильном шкафу при температуре 60-65°С, причем время выдержки составляет соответственно 20-25 мин и 4-5 мин. На подготовленные поверхности диска и одну из сторон фрикционных накладок наносят клеевой состав в один или два слоя, каждый слой выдерживается 60 мин при температуре 15-30°С. Склеиваемые поверхности фрикционных накладок соединяют и прессуют при удельном давлении 5-10 кгс/см2. По завершении упомянутых процессов собранный диск помещается в сушильный шкаф, где его при температуре 140-180°С выдерживают в течение 1-2 часов, а нагрев и последующее охлаждение производят со скоростью не выше 2-3°С в минуту. Техническим результатом является разработка простого и надежного способа ремонта дисков узла сцепления, повышение эффективности ремонта.

Недостатком прототипа (патент №2508973) является отсутствие центровки ведущих дисков, помимо сопряжений по шипам ведущих дисков и пазам относительно маховика.

Наиболее близким прототипом предлагаемого изобретения является патент 2428294 (патент на изобретение 2428294 С1, опубл. 10.09.2011, МПК В23Р 6/00) [5]. Изобретением по патенту 2428294 предлагается разработка надежного способа центрирования ведущих дисков сцепления относительно маховика при ремонте силовых агрегатов, при различной степени износа узла сцепления с конструкцией шип-паз, обеспечить центрирование ведущих дисков относительно маховика и оси вращения, не допустить их смещения и образования дисбаланса.

Техническим решением задачи является повышение эксплуатационной надежности и обеспечение технического ресурса узла сцепления и силового агрегата.

Способ ремонта ведущего диска узла сцепления силовых агрегатов, включающий разборку узла сцепления, осмотр и анализ состояния деталей узла сцепления, сравнение полученных данных с допустимыми значениями размеров деталей.

Восстановление деталей: наплавку изношенной поверхности шипов ведущего диска, фрезеровку в размер 59,72-0,06 мм, шлифовку его поверхности, установку на оправку и его балансировку с точностью не ниже 30 г×см и центровку в маховике,

отличающийся тем, что на внешней стороне ведущего диска наплавляют в углекислом газе проволокой ПАНЧ-11 четыре опорные поверхности и обрабатывают их шлифовальной машинкой по шаблону, по опорным поверхностям диск вводят в пазы маховика, а центровку осуществляют по внутренней расточке маховика с зазором 0,2-0,3 мм на диаметр.

Изобретение поясняется чертежом, на котором изображен способ центрирования ведущих дисков сцепления относительно маховика при ремонте силовых агрегатов.

В процессе ремонта, изношенную поверхность шипа ведущего диска наплавляют в углекислом газе проволокой ПАНЧ-11, фрезеруют в размер 59,72-0,06 мм. Поверхности ведущего диска шлифуют на плоскошлифовальном станке до выведения износа с обильной подачей специальной охлаждающей жидкости (СОЖ). При этом толщина диска не должна быть не менее 24,56 мм, неплоскостность поверхностей ведущего диска допускается до 0,07 мм, а не параллельность этих поверхностей до 0,1 мм. Наличие волосяных трещин на поверхностях ведущего диска не является браковочным признаком.

Для обеспечения центрирования наплавляют в углекислом газе проволокой ПАНЧ-11 на внешней поверхности ведущего диска (6) четыре опорные поверхности, их обрабатывают по шаблону (по числу пазов) шлифовальной машинкой, после обработки опорные поверхности ведущего диска должны быть не более 24,56 мм. После обработки ведущий диск устанавливают на оправку и балансируют с точностью не ниже 30 г×см, высверливая на внешней поверхности диска (6) отверстия глубиной не более 10 мм с равным расстоянием между центром. По опорным поверхностям ведущий диск входит в маховик в его пазы (3) и центрируется по внутренней расточке маховика (2) с зазором 0,2-0,3 мм на диаметр.

Недостатком прототипа (патент №2428294) является техническая сложность, возникающая при изготовлении ведущего диска из-за необходимости получения предусмотренных изобретением опорных поверхностей. Данный способ имеет ограниченное применение при ремонте и применимо только для ведущего среднего диска. Восстановление ведущего нажимного диска по описанной технологии затруднено из-за коробления деталей, входящих в его состав.

Раскрытие изобретения

Задачей настоящего изобретения является разработка способа ремонта ведущих дисков узла сцепления силового агрегата, обладающего большей надежностью и более высоким ресурсом узла сцепления, обеспечивающего передачу крутящего момента от коленчатого вала двигателя через маховик, ведущие и ведомые диски сцепления к трансмиссии и ведущим колесам транспортных и транспортно-технологических машин.

Прежде всего, способ ремонта должен быть таким, чтобы он решал проблему центрирования ведущих дисков узла сцепления, При наступившем износе в эксплуатации опорных поверхностей ведущего среднего (3) и ведущего нажимного (4) дисков и опорных поверхностей пазов (6) маховика (1) предлагаемое изобретение путем обеспечения центрирования дисков позволило продлить срок службы узла и машины в целом тем, что при износе в действие вступили бы новые поверхности центрирования, созданные дополнительными элементами (7), установленными при осуществлении данного изобретения, а именно, установленные при ремонте узла сцепления

Недостатком упомянутого аналога патент №2428294 является появление дисбаланса в узле сцепления в эксплуатации при износах опорных поверхностей сопряжения шип-паз, вызываемое значительным смещением ведущих среднего (3) и нажимного (4) дисков относительно маховика, что ведет к нарушению работоспособности узла сцепления силового агрегата и машины в целом. Все это подтверждается проведенными испытаниям, исследованиями и выполненным анализом результатов исследования.

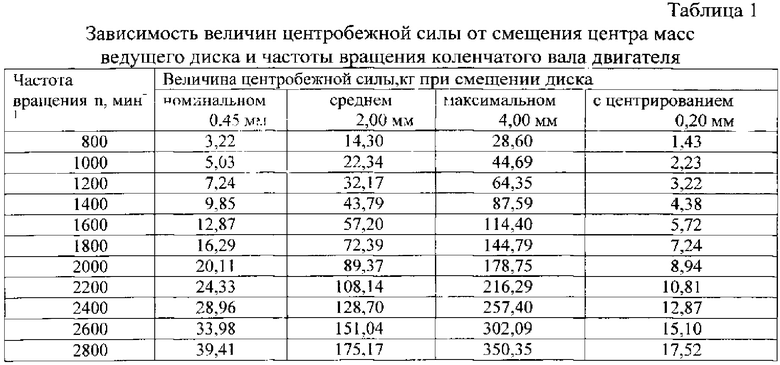

При вращении на ведущий диск, центр масс которого смещен и сосредоточен в геометрическом центре, действует центробежная сила Fц:

где Fц - центробежная сила в кг; m - масса каждого диска в кг; n - частота вращения диска, мин-1; r - смещение центра масс, м.

Зависимость величин центробежной силы от смещения центра диска и частоты вращения коленчатого вала двигателя приведена в табл. 1.

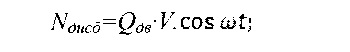

Дисбаланс является причиной вибрационных колебаний, выражающихся в образовании силы, стремящейся переместить двигатель массой QДВ со скоростью V, и ведущих к образованию дополнительных механических потерь мощности Nдисб:

Скорость перемещения двигателя V является функцией от частоты вращения коленчатого вала двигателя, угла поворота сцепления и выражается через ускорения а, измеряемые по опорам двигателя, м/с2:

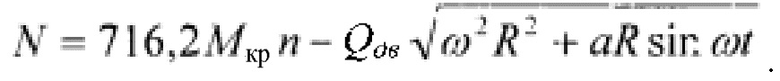

Эффективная мощность на валу Ne=716,2 Мкр⋅n снижается на величину потерь:

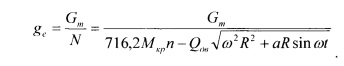

Удельный расход топлива двигателя также будет увеличиваться из-за появления дополнительных механических потерь:

Поэтому мощность, передаваемая на колеса и, следовательно, коэффициент полезного действия трансмиссии в процессе эксплуатации будут снижаться по зависимости:

где N0 и η0 - соответственно колесная мощность автомобиля и коэффициент полезного действия трансмиссии нового автомобиля;

ΔN0 и Δη0 - снижение соответственно мощности и коэффициента полезного действия в конце приработки, приведенные к началу эксплуатации;

е - число Эйлера, е=2,72;

b - изменение интенсивности изнашивания на единицу пробега.

Из приведенных материалов раскрытия изобретения следует, что необходимо, чтобы при эксплуатации машины при износе рабочих поверхностей пазов (6) маховика (1) и шипов (5) не допускалось смещений ведущего среднего (3) и ведущего нажимного (4) дисков.

При разработке изобретения учитывается, что предлагаемый способ ремонта узла сцепления повысит долговечность и ресурс узла после ремонта. У отремонтированного узла сцепления при износе поверхностей пазов и шипов диска будут вступать в работу по центрированию сменные элементы.

Дополнительные элементы центрирования не предусмотрены конструкцией изделия и устанавливаются при первом ремонте узла сцепления. В последующий после ремонта период эксплуатации дополнительные элементы центрирования (7) в случаи их изнашивания они при последующем ремонте могут быть заменены на новые элементы центрирования (7).

Таким образом, предлагаемый способ ремонта ведущих дисков будет осуществляться при выполнении ремонта узла сцепления в целом. В начале ремонта путем восстановления изношенных опорных поверхностей шипов ведущих дисков и восстановления изношенных поверхностей пазов маховика будет обеспечено центрирование маховика, ведущих среднего и нажимного дисков в узле сцепления, а затем будет осуществляться предлагаемый способ ремонта ведущих дисков установкой путем запрессовки с натягом дополнительных элементов центрирования (7)

При этом появляется возможность обеспечить увеличение ресурса узла сцепления, так как при износе опорных поверхностей шипов и пазов центрирование начнут обеспечивать вступающие в работу дополнительные элементы центрирования (7).

Раскрытие изобретения подтверждает, что кроме продления срока службы узла сцепления за счет того, что после износа рабочих поверхностей пазов маховика и шипов дисков начинают выполнять свои функции дополнительные элементы центрирования (7),а также это приводит к снижению потерь мощности двигателя за счет устранения вибрации, вызванной дисбалансом от дисков сцепления.

Краткое описание чертежей и иных материалов

Сущность изобретения поясняется чертежами, фотографией.

На фиг. 1 показан продольный разрез узла сцепления вертикальной плоскостью, проходящей по оси коленчатого вала двигателя, оси маховика, осей ведущих и ведомых дисков сцепления, коленчатого вала двигателя. Фиг. 1 является поясняющим видом, показывающим особенности расположения и взаимодействия основных сборочных единиц узла сцепления.

На фиг. 2 показано трехмерное изображение основных сборочных единиц узла сцепления, включающего маховик, ведущие и ведомые диски самого механизма сцепления. Фиг. 2 является поясняющим видом и наглядно показывает конструктивные особенности основных сборочных единиц узла сцепления, которые при сборке, соединяясь, образуют сопряженные элементы трения.

На фиг. 3 дан чертеж вида со стороны трансмиссии на ведущие диски и маховик, шипы диска входят в пазы маховика и показан способ ремонта ведущих дисков (4) установкой дополнительных элементов (7).

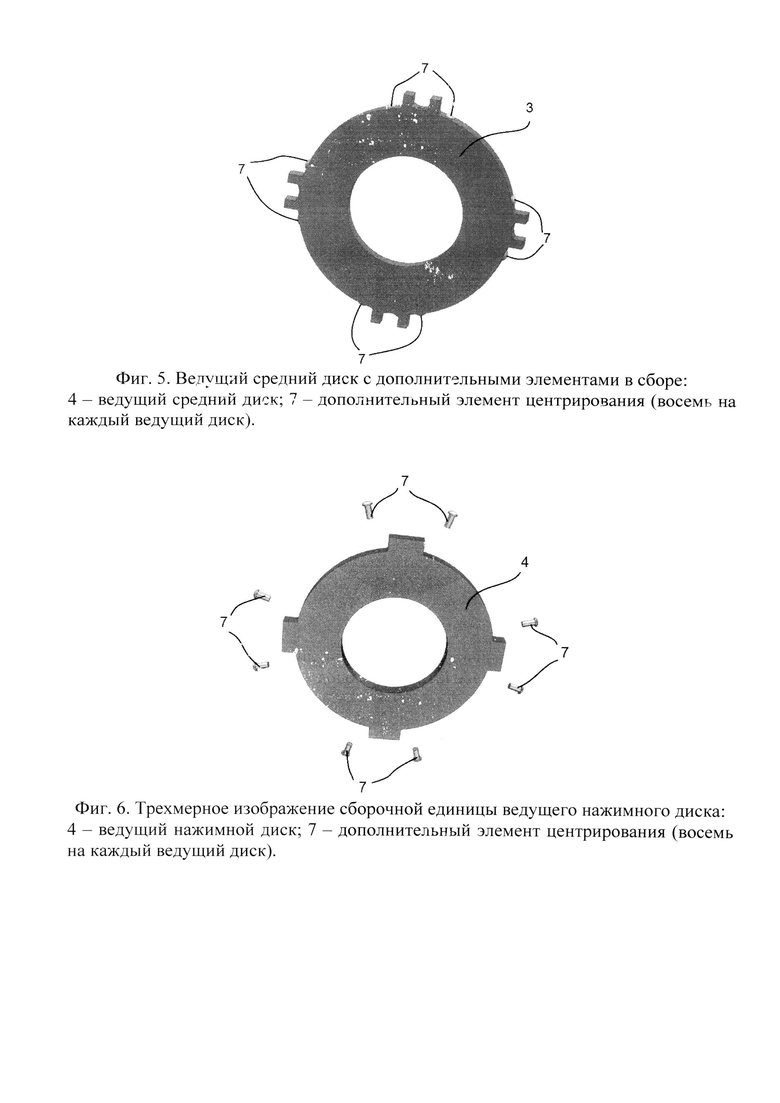

На фиг. 4 представлено трехмерное изображение предлагаемого способа ремонта перед сборкой ведущего среднего диска (3), наглядно поясняющего особенности способа ремонта ведущего среднего диска (3) с подготовкой для установкой дополнительных элементов (7).

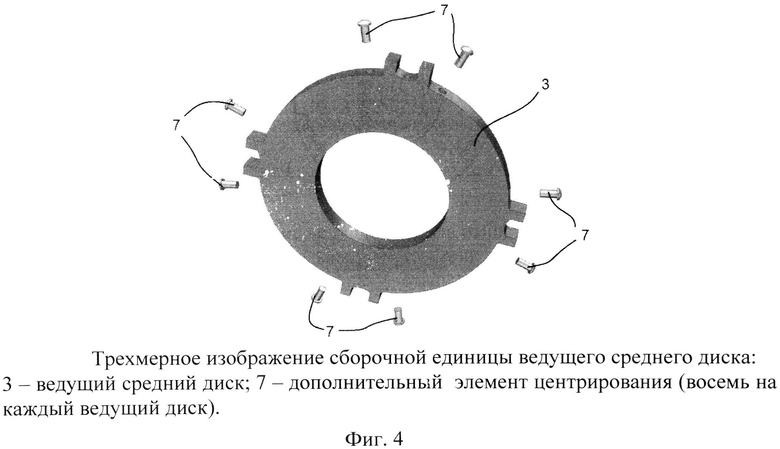

На фиг. 5 представлено трехмерное изображение предлагаемого способа ремонта ведущего среднего диска (3) после сборки с установленными дополнительными элементами центрирования (7), наглядно поясняющего особенности ремонта ведущего среднего диска (3) узла сцепления.

На фиг. 6 представлено трехмерное изображение предлагаемого способа ремонта перед сборкой ведущего нажимного диска (4), наглядно поясняющего особенности способа ремонта ведущего нажимного диска (4) с подготовкой для установкой дополнительных элементов (7).

На фиг. 7 представлено трехмерное изображение предлагаемого способа ремонта ведущего нажимного диска (4) после сборки с установленными дополнительными элементами центрирования (7), наглядно поясняющего особенности ремонта ведущего нажимного диска (4) узла сцепления.

На фиг. 8 представлена фотография отремонтированного предлагаемым ведущего среднего диска со сменными элементами центрирования, подготовленного к испытаниям.

Позиции на чертежах

Описание осуществления изобретения

В отличие от прототипа (патент 2428294), предлагаемый способ ремонта ведущих дисков узла сцепления кроме восстановления изношенных опорных поверхностей пазов маховика и шипов ведущих дисков предусматривает выполнение работ по центрированию ведущих дисков предлагается осуществлять созданием при ремонте узла сцепления опорных поверхностей дополнительными элементами (7), например установкой заклепок, по восемь на к ведущий средний (3) и ведущий нажимной (4) диски.

На фиг. 3 показано положение элементов узла сцепления, образованных при центрировании оси маховика и осей ведущих дисков опорными поверхностями пазов и шипов этих сборочных единиц соответственно, показан предлагаемый способ ремонта узла сцепления установкой дополнительных элементов центрирования (7) запрессовываемых с натягом радиально по обе стороны всех четырех шипов (5) ведущего среднего диска (3).

На фиг. 4 показано трехмерное изображение ведущего среднего диска (3), перед сборкой, выполнены сверления для запрессовки дополнительных элементов (7) для обеспечения центрирования диска.

Затем производится сборка ведущего среднего диска показано на рис. 5. Сменные элементы центрирования (7), установленные при ремонте узла сцепления, начнут выполнять свои функции по центрированию ведущих среднего диска (3), и нажимного диска (4) тогда, когда в эксплуатации наступит износ опорных поверхностей центрирования - пазов (5) маховика и шипов (6) дисков.

На фиг. 6 и фиг. 7 показано осуществление предлагаемого способа ремонта для ведущего нажимного диска (4), выполнены необходимые сверления для запрессовки дополнительных элементов центрирования (7) и произведена сборка диска, фиг. 7.

Подбор высоты опорной поверхности сменных элементов центрирования (7) проводится таким образом, что при соприкосновении головки элемента (заклепки) с поверхностью среднего или нажимного диска зазор с поверхностью маховика получается 0,2 мм на радиус, за счет чего предотвращается смещение дисков при износе пазов и шипов.

В предлагаемом способе ремонта ведущих дисков повышаются эксплуатационные свойства узла сцепления, увеличивается срок службы деталей.

На фиг. 8 показана фотография ведущего среднего диска (3) сборе со сменными элементами (7). Предлагаемое изобретение было изготовлено для проверки и испытания диско и сузла сцепления в сборе.

Предлагаемый способ ремонта ведущих дисков узла сцепления не требует кардинальных изменений в конструкции изделия, не требует изменений в технологии производства сцепления. Предлагаемый способ ремонта ведущих дисков сцепления достаточно прост для его применения в автотранспортных предприятиях.

Кроме того, после ремонта ведущих дисков узла сцепления предлагаемым способом в дальнейшей эксплуатации технологичность и ремонтопригодность узла сцепления повышается.

При износе опорных поверхностей установленных при ремонте дополнительных элементов (7), который может быть обнаружен при техническом диагностировании и анализе его результатов может быть установлено, что ранее дополнительные элементы центрирования узла сцепления не имеет ресурса.

При ремонте и разборке узла сцепления изношенные элементы центрирования (7) будут заменить на новые.

Для проверки реальных возможностей предлагаемого способа ремонта ведущих дисков узла сцепления были отремонтированы ведущий средний и ведущий нажимной диски сцепления. Отремонтированные узлы сцепления, имеющие в своем составе с ведущие диски восстановленные предлагаемым способом ремонта, были испытаны на стендах.

При испытаниях исследовалась величина потерь мощности двигателя в зависимости от величины износов опорных триботехнических поверхностей пазов маховика и шипов ведущих дисков узла сцепления и от величины смещения осей ведущих дисков сцепления от оси вращения маховика, проверялась работоспособность узла сцепления с отремонтированными ведущими дисками предлагаемым способом ремонта.

Эффективность предлагаемого способа ремонта ведущих дисков узла сцепления подтверждена при испытаниях по снижению величины потерь передаваемой мощности двигателя при работе силового агрегата в составе двигателя и сцепления с отремонтированными дисками сцепления по сравнению с потерями мощности двигателя в составе силового агрегата и сцепления, имеющего ведущие диски с разной степенью износа опорных поверхностей сопряжений, образуемых шипами ведущих дисков и пазами маховика.

Таким образом, работоспособность двигателя, агрегатов, узлов и механизмов транспортных, транспортно-технологических машин и автомобилей, в том числе и узла сцепления, определяется в основном работоспособностью сопряженных элементов узлов трения.

Техническое состояние в эксплуатации ряда деталей, таких как сборочные единицы узла сцепления: маховик, ведущий средний диск, ведущий нажимной диск, ведомые диски, имеющих сопряженные узлы трения, изменяется, приводит к износам и повреждениям опорных поверхностей.

Что, в свою очередь, требует частых выполнений работ по техническому обслуживанию и текущему ремонту и замене или восстановлению деталей сопряженных элементов трения, все это приводит к значительному простою машин в обслуживании и ремонтах, снижению времени их работы на линии по перевозкам грузов и пассажиров, выполнению своих функциональных назначений.

Чтобы эксплуатация машин была эффективной, она должна быть основана на проведении технического диагностирования и использовании результатов диагностирования, которые позволяют определять техническое состояние многих узлов, в том числе, узла сцепления, остаточный ресурс и пробег машины до выполнения операций по восстановлению работоспособности, как ведущих дисков, так и ремонта или замены других деталей или элементов узла сцепления.

Возможно прогнозирование пробега машины до ремонта узла сцепления, что будет способствовать уменьшению трудоемкости обслуживания за счет полного использования ресурса дисков и других деталей узла на основе применения предлагаемого способа ремонта.

Эффективная эксплуатация и применение предлагаемого способа ремонта ведущих дисков узла сцепления позволит повысить производительность машин.

Предлагаемое изобретение при эффективной эксплуатации машин с применением технического диагностирования и установлении индивидуальной периодичности выполнения эксплуатационно-ремонтных операций по восстановлению работоспособности ведущих дисков узла сцепления силового агрегата машин, с учетом изменения их технического состояния и прогноза остаточного ресурса, позволит сократить продолжительность простоев в ремонтах и потребность в запасных частях, так как ведущие диски и другие детали узла сцепления не будут иметь аварийных повреждений, при которых они подлежат выбраковке, а будут иметь возможность подлежать восстановлению предлагаемым способом ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СЦЕПЛЕНИЯ СИЛОВОГО АГРЕГАТА ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН С ЦЕНТРИРОВАНИЕМ ВЕДУЩИХ ДИСКОВ СМЕННЫМИ ЭЛЕМЕНТАМИ | 2016 |

|

RU2622172C1 |

| УЗЕЛ СЦЕПЛЕНИЯ | 2013 |

|

RU2551177C2 |

| СПОСОБ РЕМОНТА ВЕДУЩЕГО ДИСКА УЗЛА СЦЕПЛЕНИЯ СИЛОВЫХ АГРЕГАТОВ | 2009 |

|

RU2428294C1 |

| ВЕДУЩИЙ СРЕДНИЙ ДИСК СЦЕПЛЕНИЯ | 2010 |

|

RU2419001C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| СПОСОБ РЕМОНТА ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2542035C2 |

| СПОСОБ РЕМОНТА БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2539889C2 |

| Гаситель крутильных колебаний | 2022 |

|

RU2793989C1 |

| СПОСОБ БЕЗРАЗБОРНОЙ ДИАГНОСТИКИ СТЕПЕНИ ИЗНОСА ПОДШИПНИКОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2560972C2 |

Настоящее изобретение относится к области машиностроения, а более конкретно к способу ремонта узлов силового агрегата. Способ ремонта ведущих дисков узла сцепления включает восстановление опорных поверхностей пазов маховика и шипов ведущих дисков. По обе стороны от шипов выполняют сверлением отверстия для запрессовки дополнительных элементов центрирования. В отверстия устанавливают дополнительные элементы центрирования, например заклепки, по восемь на ведущий средний и ведущий нажимной диски. Достигается увеличение ресурса. 8 ил., 2 табл.

Способ ремонта ведущих дисков узла сцепления, включающий восстановление опорных поверхностей пазов маховика и шипов ведущих дисков узла сцепления, отлитых из серого чугуна, отличающийся тем, что по внешней стороне ведущего среднего и ведущего нажимного дисков, по обе стороны от шипов, расположенных по окружности через 90 градусов, выполняют сверлением отверстия для запрессовки дополнительных элементов центрирования, например заклепки, по восемь на ведущий средний и ведущий нажимной диски.

| СПОСОБ РЕМОНТА ВЕДУЩЕГО ДИСКА УЗЛА СЦЕПЛЕНИЯ СИЛОВЫХ АГРЕГАТОВ | 2009 |

|

RU2428294C1 |

| УЗЕЛ СЦЕПЛЕНИЯ | 2013 |

|

RU2551177C2 |

| Центратор бурильного инструмента | 1986 |

|

SU1413233A1 |

| US 4574449 A1, 11.03.1986 | |||

| US 4852236 A1, 01.08.1989. | |||

Авторы

Даты

2017-06-22—Публикация

2016-02-25—Подача