Изобретение относится к области ремонта силовых агрегатов бронетанкового вооружения и техники, автомобильной техники, а конкретно к восстановлению исправности узла сцепления автомобилей «КамАЗ», «Урал» и бронетранспортеров БТР-80.

Известен способ ремонта сцепления модели 14 и 142. Включает разборку, дефектацию, сравнение полученных данных с допустимыми. Изношенную поверхность шипа диска наплавляют в углекислом газе проволокой для работы по чугуну (ПАНЧ-11), фрезеруют в размер 59,72-0,06 мм. Поверхности диска шлифуют на плоскошлифовальном станке до выведения износа с обильной подачей специальной охлаждающей жидкости (СОЖ). При этом толщина диска не должна быть не менее 24,56 мм, неплоскостность поверхностей диска допускается до 0,07 мм, а не параллельность этих поверхностей до 0,1 мм. Наличие волосяных трещин на поверхностях диска не является браковочным признаком.

Восстановленную деталь подвергают статической балансировке в сборе с механизмом автоматической регулировки. Деталь устанавливают на оправку и балансируют с точностью не ниже 30 г×см, высверливая на поверхности диска отверстия глубиной не более 10 мм с расстоянием между центрами не менее 19 мм (см. Технические условия на ремонт сцепления, с. 24-26. Издание ОАО «КамАЗ». Открытое издание. Прототип).

Данный способ ремонта обеспечивает исправность узла сцепления на 3-5 тыс.км. пробега автомобиля.

Однако известный способ ремонта не обеспечивает послеремонтный ресурс, что приводит к нарушению работы узла сцепления, появлению отказов в работе. При эксплуатации транспортных средств, в узле сцепления имеют место значительные деформации, изнашивание пазов маховика и шипов ведущих дисков сцепления по боковым поверхностям и их обломы. Причины этого в несовершенстве конструктивных, технологических параметров при изготовлении, а так же технологии сборки и ремонта. Основными недостатками узла сцепления, двигателей КамАЗ-740 и ЯМЗ-740 являются центрирование элементов ведущих дисков относительно маховика при сборке по рабочим поверхностям пазов и шипов, что приводит к износу поверхностей сопряжения шип-паз и значительному смещению ведущих дисков относительно маховика и образованию дисбаланса в узле. Нарушение центрирования среднего и нажимного дисков приводит к разрушению механизмов автоматической регулировки среднего диска и может вызывать заклинивание, подклинивание дисков в пазах маховика, нарушая работоспособность узла. Фрагменты деталей механизмов автоматической регулировки представляют опасность для безотказной работы узла сцепления в целом (см. Комплексный план работы Управления эксплуатации и ремонта, с. 1-5. Издание ОАО «КамАЗ» Научно-технический центр. Открытое издание).

Задачей предлагаемого изобретения является разработка простого и надежного способа центрирования ведущих дисков сцепления относительно маховика при ремонте силовых агрегатов, при различной степени износа узла сцепления с конструкцией шип-паз, обеспечить центрирование ведущих дисков относительно маховика и оси вращения, не допустить их смещения и образования дисбаланса.

Техническим решением задачи является повышение эксплуатационной надежности и обеспечение технического ресурса узла сцепления и силового агрегата.

Способ ремонта ведущего диска узла сцепления силовых агрегатов, включающий разборку и дефектацию узла сцепления, сравнение полученных данных с допустимыми значениями, наплавку изношенной поверхности шипов ведущего диска, фрезеровку в размер 59,72-0,06 мм, шлифовку его поверхности, установку на оправку и его балансировку с точностью не ниже 30 г×см и центровку в маховике, отличающийся тем, что на внешней стороне ведущего диска наплавляют в углекислом газе проволокой ПАНЧ-11 четыре опорные поверхности и обрабатывают их шлифовальной машинкой по шаблону, по опорным поверхностям диск вводят в пазы маховика, а центровку осуществляют по внутренней расточке маховика с зазором 0,2-0,3 мм на диаметр.

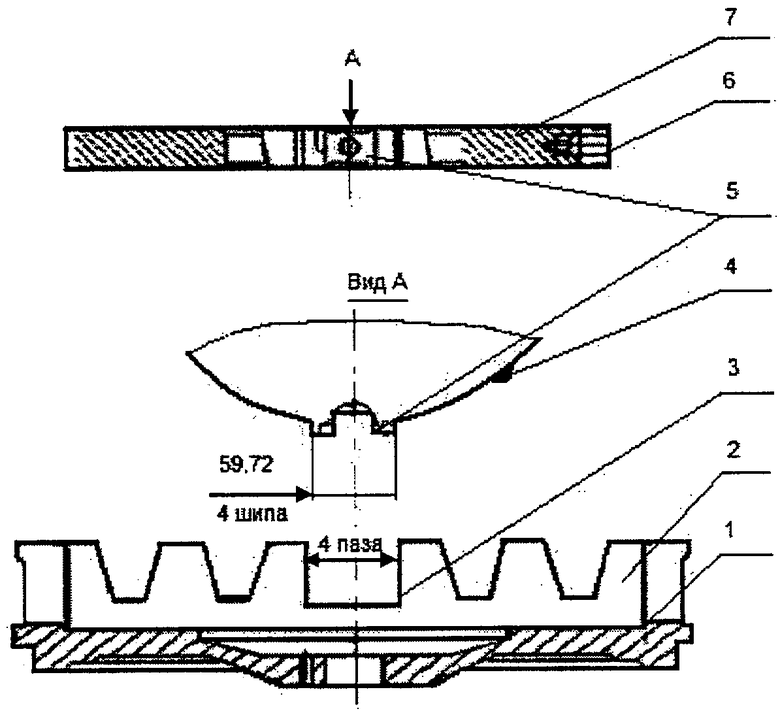

Изобретение поясняется чертежом, на котором изображен способ центрирования ведущих дисков сцепления относительно маховика при ремонте силовых агрегатов.

Где:

1 - маховик;

2 - внутренняя расточка маховика;

3 - пазы маховика;

4 - опорные поверхности;

5 - шипы ведущего диска;

6 - внешняя поверхность ведущего диска;

7 - ведущий диск.

В процессе ремонта изношенную поверхность шипа ведущего диска 5 наплавляют в углекислом газе проволокой ПАНЧ-11, фрезеруют в размер 59,72-0,06 мм. Поверхности ведущего диска 7 шлифуют на плоскошлифовальном станке до выведения износа с обильной подачей специальной охлаждающей жидкости (СОЖ). При этом толщина диска не должна быть не менее 24,56 мм, неплоскостность поверхностей ведущего диска 7 допускается до 0,07 мм, а не параллельность этих поверхностей до 0,1 мм. Наличие волосяных трещин на поверхностях ведущего диска 7 не является браковочным признаком. Для обеспечения центрирования наплавляют в углекислом газе проволокой ПАНЧ-11 на внешней поверхности ведущего диска 6 четыре опорные поверхности 4, их обрабатывают по шаблону (по числу пазов) шлифовальной машинкой, после обработки опорные поверхности ведущего диска 4 должны быть не более 24,56 мм. После обработки ведущий диск устанавливают на оправку и балансируют с точностью не ниже 30 г×см, высверливая на внешней поверхности диска 6 отверстия глубиной не более 10 мм с равным расстоянием между центром. По опорным поверхностям 4 ведущий диск 7 входит в маховик 1 в его пазы 3 и центрируется по внутренней расточке маховика 2 с зазором 0,2-0,3 мм на диаметр.

Пример работы способа, при работе двигателя и передаче крутящего момента сопряжением шип-паз и износе этого сопряжения центрирование дисков обеспечивается и происходит за счет опорных поверхностей 4, которые созданы на внешней поверхности ведущего диска 6 наплавкой, при этом внутренняя поверхность маховика 2, по которой осуществляется центровка, не изнашивается. Таким способом предотвращается смещение дисков, вызывающих образование дисбаланса, благодаря чему достигается повышение эксплуатационной надежности, обеспечение технического ресурса узла сцепления и выполняется задача изобретения - разработка простого и надежного способа центрирования ведущих дисков сцепления относительно маховика при ремонте силовых агрегатов, при различной степени износа узла сцепления с конструкцией шип-паз, достигается центрирование ведущих дисков относительно маховика и оси вращения.

Предлагаемый способ центрирования ведущих дисков сцепления относительно маховика при ремонте силовых агрегатов позволяет обеспечить установленный ресурс, заданный заводом-изготовителем, и послеремонтный ресурс. Техническим результатом использования способа центрирования ведущих дисков сцепления относительно маховика при ремонте силовых агрегатов является восстановление исправности сцепления, устранение причин возникновения отказов, вызывающих его выход, снижения затрат на проведение повторного ремонта и обеспечение установленного ресурса. Все это повышает надежность использования техники, обеспечивает основное свойство - подвижность. Все это решающим образом влияет на обеспечение боеготовности частей, подразделений, как в мирное, так и в военное время.

Источники информации

1. Технические условия на ремонт сцепления, с. 24-26. Издание ОАО «КамАЗ» Открытое издание.

2. Комплексный план работы Управления эксплуатации и ремонта, с. 1-5. Издание ОАО «КамАЗ» Научно-технический центр. Открытое издание.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕДУЩИЙ СРЕДНИЙ ДИСК СЦЕПЛЕНИЯ | 2010 |

|

RU2419001C1 |

| СПОСОБ РЕМОНТА ВЕДУЩИХ ДИСКОВ УЗЛА СЦЕПЛЕНИЯ СИЛОВОГО АГРЕГАТА | 2016 |

|

RU2623126C1 |

| УЗЕЛ СЦЕПЛЕНИЯ СИЛОВОГО АГРЕГАТА ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН С ЦЕНТРИРОВАНИЕМ ВЕДУЩИХ ДИСКОВ СМЕННЫМИ ЭЛЕМЕНТАМИ | 2016 |

|

RU2622172C1 |

| УЗЕЛ СЦЕПЛЕНИЯ | 2013 |

|

RU2551177C2 |

| СПОСОБ РЕМОНТА ФРИКЦИОННЫХ ДИСКОВ УЗЛА СЦЕПЛЕНИЯ | 2011 |

|

RU2508973C2 |

| СПОСОБ ОБРАБОТКИ ГИЛЬЗЫ БЛОКА ЦИЛИНДРОВ С СОЗДАНИЕМ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2013 |

|

RU2570683C2 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| Способ непрерывного диагностирования технического состояния опорных подшипников первичного и вторичного валов коробки передач КАМАЗ в эксплуатации | 2018 |

|

RU2685575C1 |

| СПОСОБ РЕМОНТА ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2542035C2 |

Изобретение относится к области ремонта силовых агрегатов бронетанкового вооружения и техники, автомобильной техники, а конкретно к восстановлению исправности узла сцепления автомобилей «КамАЗ», «Урал» и бронетранспортеров БТР-80. Способ включает разборку и дефектацию узла сцепления, сравнение полученных данных с допустимыми значениями, наплавку изношенной поверхности шипов ведущего диска, фрезеровку в размер 59,72-0,06 мм, шлифовку его поверхности, установку на оправку и его балансировку с точностью не ниже 30 г×см, и центровку в маховике. На внешней стороне ведущего диска наплавляют в углекислом газе проволокой ПАНЧ-11 четыре опорные поверхности и обрабатывают их шлифовальной машинкой по шаблону, по опорным поверхностям диск вводят в пазы маховика и осуществляют центровку по внутренней расточке маховика с зазором 0,2-0,3 мм на диаметр. Изобретение предотвращает смещение дисков, вызывающих образование дисбаланса, а также позволяет разработать простой и надежный способ центрирования ведущих дисков сцепления относительно маховика при ремонте силовых агрегатов, при различной степени износа узла сцепления с конструкцией шип-паз. 1 ил.

Способ ремонта ведущего диска узла сцепления силовых агрегатов, включающий разборку и дефектацию узла сцепления, сравнение полученных данных с допустимыми значениями, наплавку изношенной поверхности шипов ведущего диска, фрезеровку в размер 59,72-0,06 мм, шлифовку его поверхности, установку на оправку и его балансировку с точностью не ниже 30 г·см и центровку в маховике, отличающийся тем, что на внешней стороне ведущего диска наплавляют в углекислом газе проволокой ПАНЧ-11 четыре опорные поверхности и обрабатывают их шлифовальной машинкой по шаблону, по опорным поверхностям диск вводят в пазы маховика и осуществляют центровку по внутренней расточке маховика с зазором 0,2-0,3 мм на диаметр.

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Информационная справка | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ДИСКОВ АВТОМАТИЧЕСКИХ ТРАНСМИССИЙ АВТОМОБИЛЕЙ | 2004 |

|

RU2297312C2 |

| Способ восстановления дисков трения | 1983 |

|

SU1129815A1 |

| US 5522134 A1, 04.06.1996. | |||

Авторы

Даты

2011-09-10—Публикация

2009-12-24—Подача