ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к конструктивным узлам силового агрегата, включающем двигатель внутреннего сгорания, механизм сцепления, коробку передач, в частности к узлу сцепления, содержащему маховик, отлитый из серого чугуна, представляющий собой диск с опорными поверхностями в четырех пазах, расположенными через 90° для связи с шипами ведущих дисков, ведущий средний диск с четырьмя шипами и ведущий нажимной диск с четырьмя шипами, отлитые из серого чугуна, соединенные и сцентрированные между собой пазами и шипами для передачи крутящего момента от маховика двигателя к ведущим дискам и имеющие фриционную поверхность для передачи крутящего момента ведомым дискам трансмиссии транспортных, транспортно-технологических машин и комплексов, в том числе автомобилей, строительных, дорожных, сельскохозяйственных машин, бронетранспортной техники.

УРОВЕНЬ ТЕХНИКИ

Устанавливаемые на автомобилях и машинах сцепления по характеру передачи крутящего момента разделяются на фрикционные и электромагнитные. Наибольшее распространение имеют фрикционные сцепления, которые в основном и применяются на транспортных и транспортно-технологических машинах, в том числе на автомобилях (Гришкевич А.И. и др. Автомобили: Конструкция, конструирование и расчет. Трансмиссия: [Учеб. пособие для спец. «Автомобили и тракторы» / А.И. Гришкевич, В.А. Вавуло, А.В. Карпов и др.]; Под ред. А.И. Гришкевича. - Минск: Выш. шк., 1985, с. 44-55) [1].

Работа фрикционного сцепления основана на использовании касательных сил трения, возникающих в зоне контакта ведущих и ведомых элементов при их относительном угловом смещении. Сила трения пропорциональна нормальной силе, сжимающей эти элементы.

Назначение сцепления разъединять в силовом агрегате двигатель и коробку передач во время переключения передач и вновь плавно соединять их, не допуская резкого увеличения нагрузки, что позволяет обеспечивать плавное трогание машины с места и ее остановку без останова двигателя.

При резком торможении без выключения сцепления оно, пробуксовывая, предохраняет трансмиссию от перегрузки инерционным моментом.

Во включенном состоянии сцепление должно надежно соединять двигатель с трансмиссией, не пробуксовывая.

По числу ведущих дисков сцепления делят на одно- и двухдисковые. Однодисковые сцепления применяют в основном на легковых машинах.

На транспортных и транспортно-технологических машинах, когда требуется передать большой крутящий момент от двигателя на трансмиссию, применяется двухдисковое, фрикционное сцепление с периферийным расположением витых нажимных пружин.

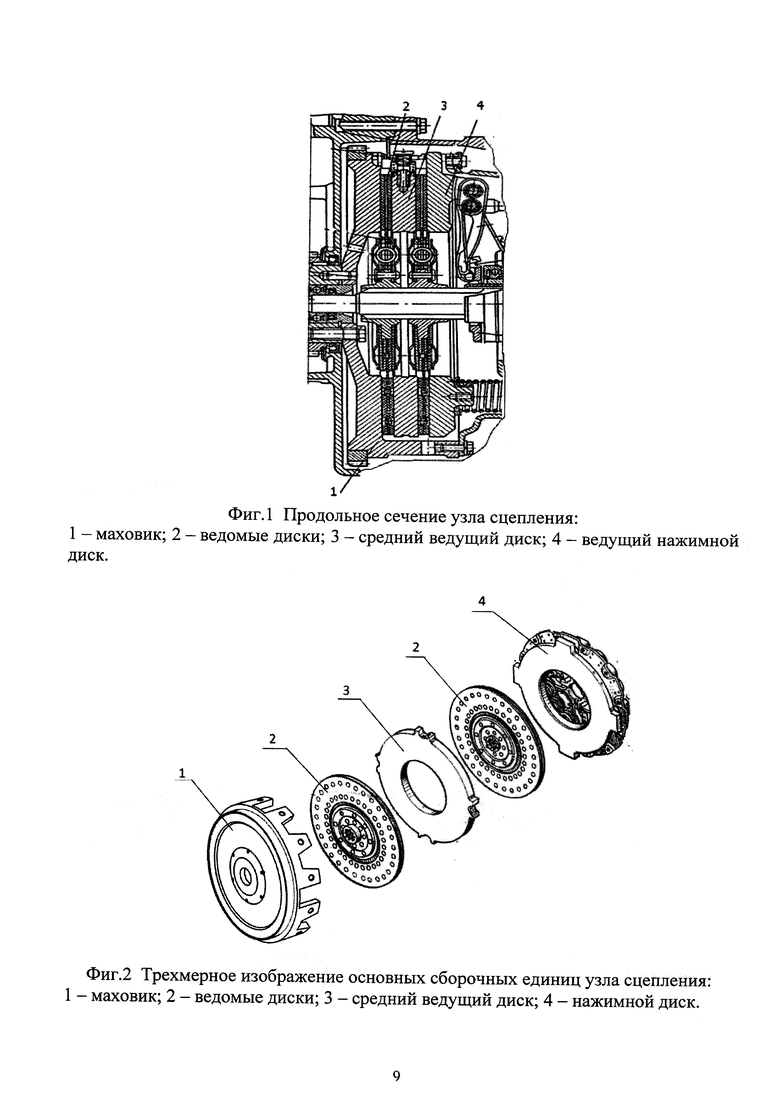

Основными частями узла сцепления являются (фиг. 1) маховик 1, ведомые диски 2, ведущий средний 3 и ведущий нажимной 4 диски. Маховик, ведущий средний и ведущий нажимной диски отлиты из серого чугуна.

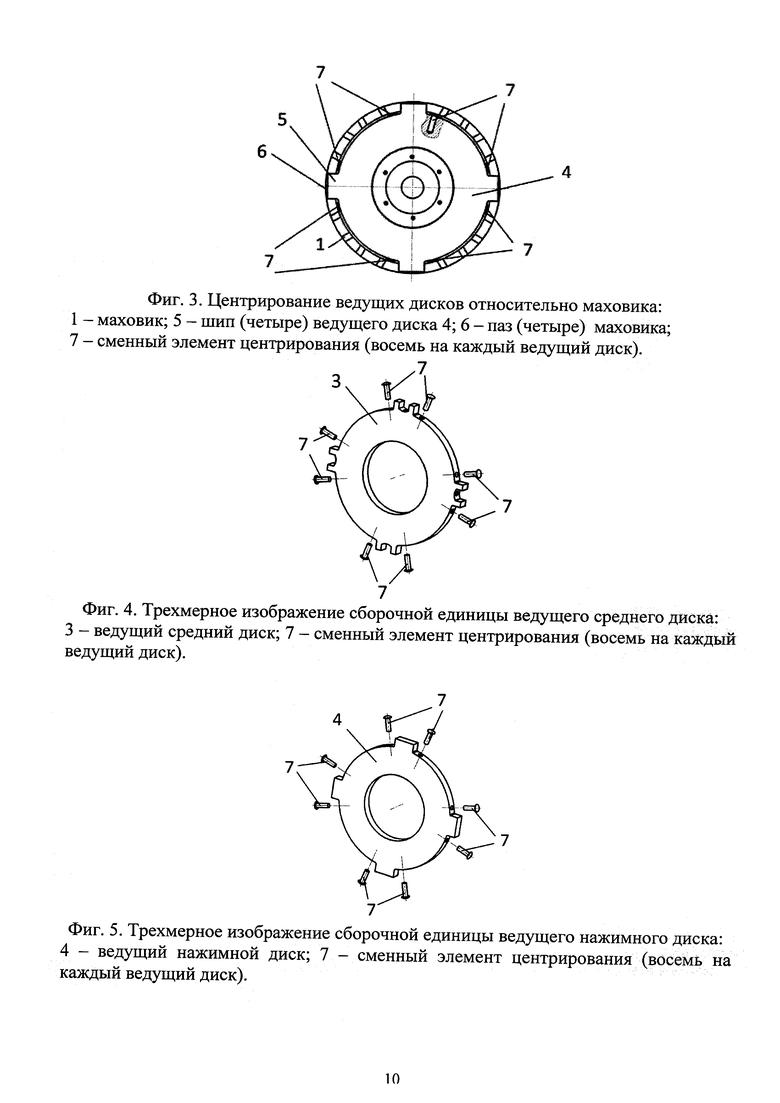

На наружных поверхностях ведущих дисков (фиг. 2) выполнены равномерно расположенные по окружности через 90° четыре обработанных шипа 5, которые входят в пазы 6, имеющиеся в маховике 1, что необходимо для обеспечения перемещения ведущего среднего диска, ведущего нажимного диска и ведомых дисков в осевом направлении, а также для осуществления передачи крутящего момента при включенном механизме сцепления от маховика 1 к ведущим дискам 3, 4 и далее через ведомые диски 2 к трансмиссии.

Предлагаемое техническое решение предпочтительно показать на примере механизма сцепления автомобиля КамАЗ модели 14 или 142, принятого за аналог (Автомобили КамАЗ: техническое обслуживание и ремонт. /Под ред. В.Н. Баруна, Р.А. Азаматова и др. – М.: Транспорт, 1988, с. 11-12, 99-103) [2].

Основными частями фрикционного, сухого, двухдискового с периферийным расположением витых нажимных пружин узла сцепления силового агрегата являются маховик двигателя 1, собственно механизм сцепления, имеющий два ведомых диска 2, ведущий средний диск 3 и ведущий нажимной диск 4.

Положение ведущего среднего диска 3, а также положение ведущего нажимного диска 4 по отношению к оси вращения коленчатого вала двигателя и оси вращения маховика определяется посадкой четырех шипов 5 каждого ведущего диска по боковым поверхностям четырех пазов 6 маховика 1.

Центрирование ведущего среднего диска 3 и ведущего нажимного диска 4 относительно маховика 1 при сборке осуществляется по рабочим поверхностям шипов 5 и пазов 6. Посредством такой конструкции передается крутящий момент.

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Известен ведущий средний диск сцепления (Патент на изобретение №2419001 (МПК F16D 13/64). «Ведущий средний диск сцепления». Авторы Малаховецкий Антон Андреевич, Кулаков Станислав Александрович, Малаховецкий Алексей Андреевич) [3].

В этом узле сцепления предлагается следующее изменение конструкции ведущего диска.

Ведущий средний диск сцепления изготавливается в заготовительном производстве отливкой из серого чугуна, проходит необходимую технологическую обработку в механосборочном производстве и отличается тем, что представляет собой кольцо с двумя шипами, расположенными через 180°, и опорными поверхностями, выполненными на внешней поверхности ведущего среднего диска сцепления, с возможностью передачи крутящего момента шипами.

Причем на внешней стороне при отливке создают четыре опорные поверхности, которые обрабатывают по шаблону шлифовальной машинкой. При этом опорные поверхности обеспечивают зазор от 0,2 до 0,3 мм на диаметр между ведущим средним диском и внутренней расточкой маховика.

Поверхность шипов фрезеруют в размер 59,72-0,06 мм. Затем ведущий средний диск сцепления устанавливают на оправку и балансируют с точностью не ниже 30 г⋅см путем высверливания на поверхности отверстия глубиной не более 10 мм с расстоянием между центрами не менее 19 мм.

Недостатком прототипа (патент №2419001) является техническая сложность, возникающая при получении опорных поверхностей. Данный способ имеет ограниченное применение при ремонте и применимо только для ведущего среднего диска.

Другим недостатком аналога является то, что при передаче крутящего момента от маховика 1 двигателя через ведущие диски 3, 4 и ведомые диски 2 на первичный вал коробки передач и далее на трансмиссию машины посадочные контактирующие поверхности пазов 5 маховика и шипов 6 ведущих дисков изнашиваются, из-за чего в узле сцепления нарушаются функции центрирования ведущих среднего и нажимного дисков. Об этом свидетельствуют износы, повреждения между шипами на внешних поверхностях ведущих дисков, образуемые из-за смещения этих дисков, обнаруживаемые при ремонте после разборки узла.

В результате сцепление работает с большим дисбалансом, потерями мощности и поломками, вследствие чего происходит снижение надежности и срока службы узла сцепления.

В процессе эксплуатации узла сцепления силового агрегата транспортных и транспортно-технологических машин и комплексов появляются деформации, происходит изнашивание рабочих поверхностей пазов 6 маховика 1 и шипов 5 ведущих среднего 3 и нажимного 4 дисков сцепления по боковым поверхностям, а также имеют место поломки шипов. Причины этих неисправностей кроются в конструктивных и технологических параметрах при изготовлении.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание обладающего большой надежностью и более высоким ресурсом узла сцепления, обеспечивающего передачу крутящего момента от коленчатого вала двигателя через маховик, ведущие и ведомые диски сцепления к трансмиссии и ведущим колесам транспортных и транспортно-технологических машин.

Прежде всего, необходимо разработать такую конструкцию узла сцепления, чтобы, не меняя технологию, оборудование, оснастку заготовительного производства заготовок ведущих дисков, решить проблему центрирования ведущих дисков узла при изготовлении их в механосборочном производстве, с тем чтобы при наступившем в эксплуатации естественном износе рабочих опорных поверхностей пазов 6 маховика 1 и шипов 7 ведущего среднего 3 и ведущего нажимного дисков изобретение путем центрирования дисков позволило продлить срок службы узла и машины в целом.

Недостатком аналога является то, что при износах поверхностей сопряжения шип-паз происходит значительное смещение ведущих дисков 3, 4 относительно маховика и созданию дисбаланса в узле сцепления, что подтверждается следующими исследованиями и анализом.

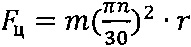

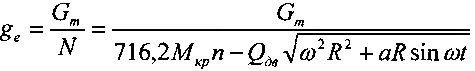

При вращении на ведущий диск, центр масс которого смещен и сосредоточен в геометрическом центре, действует центробежная сила Fц

,

,

где Fц - центробежная сила, кг; m - масса каждого диска, кг; n - частота вращения диска, мин-1; r - смещение центра масс, м.

Зависимость величин центробежной силы от смещения центра диска и частоты вращения коленчатого вала двигателя приведена в таблице.

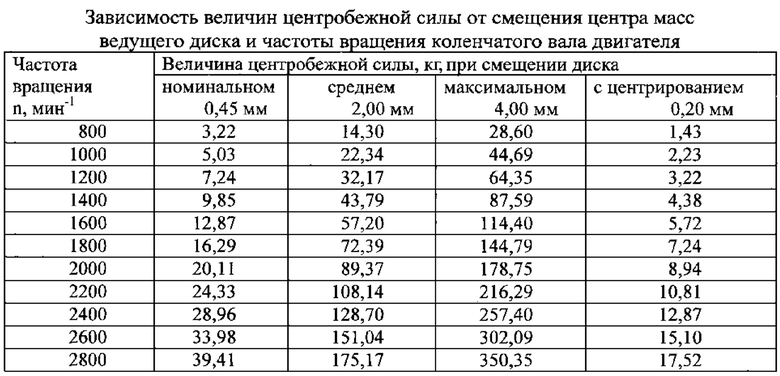

Дисбаланс является причиной вибрационных колебаний, выражающихся в образовании силы, стремящейся переместить двигатель массой QДВ со скоростью V, и ведущих к образованию дополнительных механических потерь мощности Nдисб

Nдисб=Qдв V⋅cosωt;

Скорость перемещения двигателя V является функцией от частоты вращения коленчатого вала двигателя, угла поворота сцепления и выражается через ускорения а, измеряемые по опорам двигателя, м/с2

.

.

Эффективная мощность на валу Ne=716,2 Мкр⋅n снижается на величину потерь

.

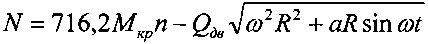

.

Удельный расход топлива двигателя также будет увеличиваться из-за появления дополнительных механических потерь

.

.

Поэтому мощность, передаваемая на колеса, и, следовательно, коэффициент полезного действия трансмиссии в процессе эксплуатации будут снижаться по зависимости

N=N0-ΔN0ebl и η=η0-Δη0ebl,

где N0 и η0 - соответственно колесная мощность автомобиля и коэффициент полезного действия трансмиссии нового автомобиля;

ΔN0 и Δη0 - снижение соответственно мощности и коэффициента полезного действия в конце приработки, приведенные к началу эксплуатации;

e - число Эйлера, e=2,72;

b - изменение интенсивности изнашивания на единицу пробега.

Из приведенных материалов раскрытия изобретения следует, что необходимо, чтобы при эксплуатации машины при износе рабочих поверхностей пазов 6 маховика 1 и шипов 5 не допускалось смещений ведущего среднего 3 и ведущего нажимного 4 дисков.

При разработке изобретения учитывается, что конструкция узла сцепления должна обладать большей эксплуатационной технологичностью и ремонтопригодностью.

В связи с тем, что при износе в эксплуатации деталей 7 их при ремонте можно будет заменять, они названы сменными элементами центрирования.

Таким образом, при изготовлении деталей сцепления будет обеспечено центрирование маховика, ведущих среднего и нажимного дисков в одном узле сцепления, а также появляется возможность при износе сменных элементов центрирования обеспечить центрирование при ремонте путем установки новых сменных элементов.

Раскрытие изобретения подтверждает, что кроме продления срока службы узла сцепления за счет того, что после износа рабочих поверхностей пазов маховика и шипов дисков начинают выполнять свои функции сменные элементы центририрования 7, приводя к снижению потерь мощности двигателя за счет устранения вибрации, вызванной дисбалансом от дисков сцепления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ И ИНЫХ МАТЕРИАЛОВ

Сущность изобретения поясняется чертежами, фотографией.

На фиг. 1 показан продольный разрез узла сцепления вертикальной плоскостью, проходящей по оси коленчатого вала двигателя, оси маховика, осей ведущих и ведомых дисков сцепления, коленчатого вала двигателя. Фиг. 1 является поясняющим видом, показывающим особенности расположения и взаимодействия основных сборочных единиц узла сцепления.

На фиг. 2 показано трехмерное изображение основных сборочных единиц узла сцепления, включающего маховик, ведущие и ведомые диски самого механизма сцепления. Фиг. 2 является поясняющим видом и наглядно показывает в аксонометрии конструктивные особенности основных сборочных единиц узла сцепления.

На фиг. 3 дан вид со стороны трансмиссии на ведущий диск и маховик, шипы диска входят в пазы маховика и конструктивное решение по установке центрирующих сменных элементов.

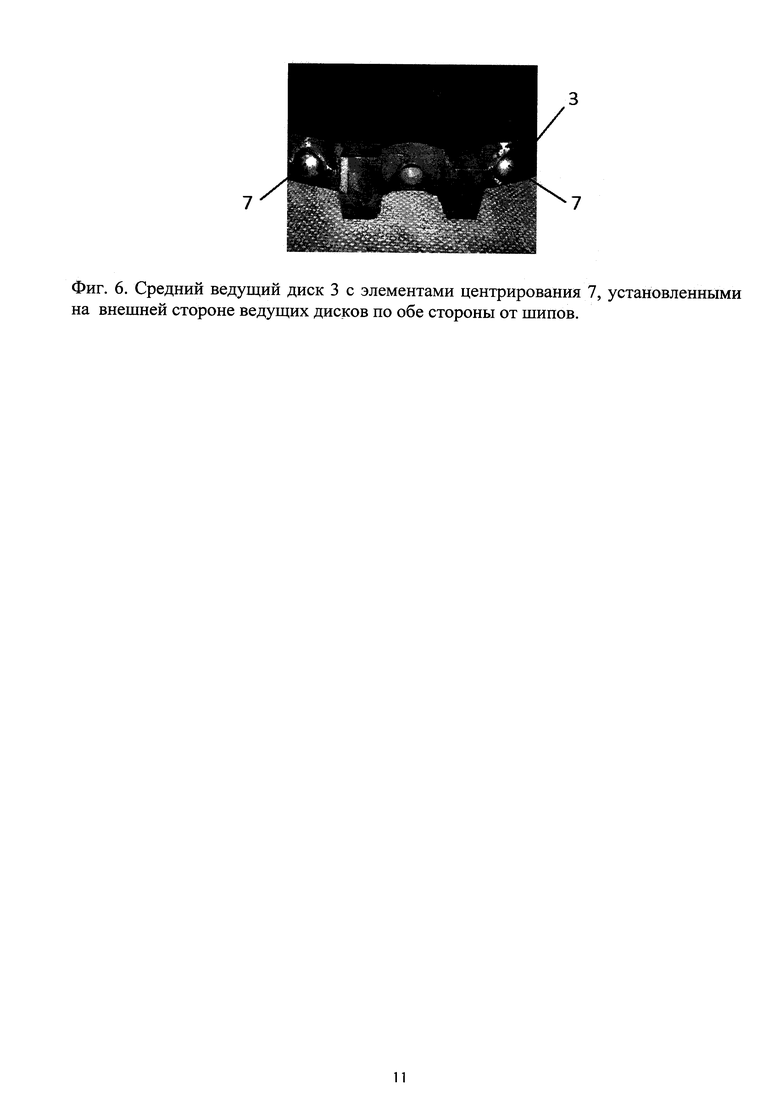

На фиг. 4 представлено трехмерное изображение предлагаемой конструкции ведущего среднего диска перед сборкой, наглядно поясняющего особенности конструкции диска.

На фиг. 5 представлено трехмерное изображение предлагаемой конструкции ведущего нажимного диска перед сборкой, наглядно поясняющего особенности конструкции диска.

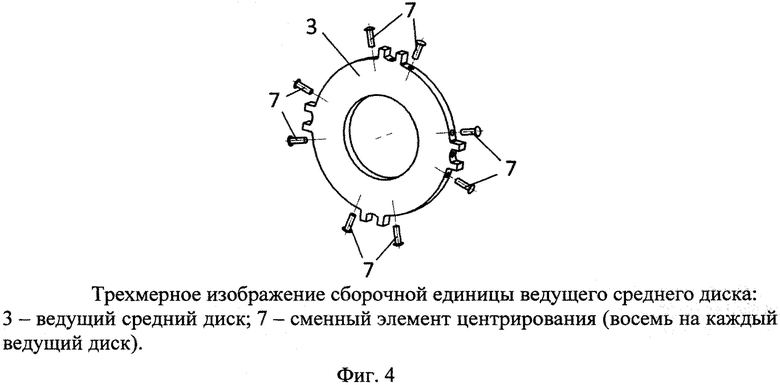

На фиг. 6 представлена фотография ведущего среднего диска со сменными элементами центрирования, подготовленного к испытаниям.

ПОЗИЦИИ НА ЧЕРТЕЖАХ

1 маховик

2 ведомый диск

3 ведущий средний диск

4 ведущий нажимной диск

5 шип ведущего диска

6 паз маховика

7 сменный элемент центрирования

ОПИСАНИЕ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В отличие от прототипа, центрирование предлагается осуществлять созданием опорных поверхностей сменными элементами 7 (например, установкой заклепок), по восемь на каждый ведущий диск.

На фиг. 3 показано первоначальное при изготовлении центрирование оси маховика и осей ведущих дисков соответственно рабочими поверхностями пазов и шипов этих сборочных единиц соответственно, кроме этого, приведена конструкция установки сменных элементов центрирования 7 запрессовываемых с натягом радиально по обе стороны всех четырех шипов 5 ведущего среднего диска 3.

На фиг. 4 показано трехмерное изображение конструкции ведущего среднего диска 3, перед сборкой выполнены сверления для запрессовки сменных элементов центрирования 7 для обеспечения центрирования диска.

Сменные элементы центрирования 7, установленные при изготовлении узла сцепления, начнут выполнять свои функции по центрированию ведущих дисков 3, 4 тогда, когда в эксплуатации наступит износ основных рабочих поверхностей центрирования - пазов 5 маховика и шипов 6 дисков.

На фиг. 5 показано промышленное осуществление всего перечисленного также для ведущего нажимного диска 4, выполнены необходимые сверления для запрессовки сменных элементов центрирования 7.

Подбор высоты опорной поверхности сменных элементов центрирования 7 проводится таким образом, что при соприкосновении головки элемента (заклепки) с поверхностью среднего или нажимного диска зазор с поверхностью маховика получается 0,2 мм на радиус, за счет чего предотвращается смещение дисков при износе пазов и шипов.

В предлагаемой конструкции повышаются эксплуатационные свойства узла сцепления, увеличивается срок службы деталей.

На фиг. 6 показана фотография ведущего среднего диска 3 в сборе со сменными элементами 7. Изобретение было изготовлено для проверки и испытания конструкции.

Предлагаемый узел сцепления не требует кардинальных изменений в конструкции, достаточно прост для промышленного изготовления. Таким образом, при изготовлении узла сцепления повышается его эксплуатационная технологичность и ремонтопригодность.

При износе центрирующих опорных поверхностей 7 можно их удалить при разборке и ремонте механизма сцепления и заменять новыми.

В течение длительного времени были изготовлены образцы изобретения, проведены испытания, определяющие работоспособность узла сцепления, исследована величина потерь мощности двигателя в зависимости от величины износов основных сборочных единиц изделия и от величины смещения осей вращения маховика и ведущих дисков сцепления.

Эффективность изобретения может быть определена по снижению величины возможных потерь мощности двигателя.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Гришкевич А.И. и др. Автомобили: Конструкция, конструирование и расчет. Трансмиссия: [Учеб. пособие для спец. «Автомобили и тракторы» / А.И. Гришкевич, В.А. Вавуло, А.В. Карпов и др.]; Под ред. А.И. Гришкевича. - Минск: Выш. шк., 1985, с. 44-55.

2. Автомобили КамАЗ: техническое обслуживание и ремонт. /Под ред. В.Н. Баруна, Р.А. Азаматова и др. – М.: Транспорт, 1988, с. 11-12, 99-103. (Аналог).

3. Патент на изобретение №2419001 (МПК F16D 13/64). «Ведущий средний диск сцепления». Авторы Малаховецкий Антон Андреевич, Кулаков Станислав Александрович, Малаховецкий Алексей Андреевич. (Прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ВЕДУЩИХ ДИСКОВ УЗЛА СЦЕПЛЕНИЯ СИЛОВОГО АГРЕГАТА | 2016 |

|

RU2623126C1 |

| УЗЕЛ СЦЕПЛЕНИЯ | 2013 |

|

RU2551177C2 |

| ВЕДУЩИЙ СРЕДНИЙ ДИСК СЦЕПЛЕНИЯ | 2010 |

|

RU2419001C1 |

| СПОСОБ РЕМОНТА ВЕДУЩЕГО ДИСКА УЗЛА СЦЕПЛЕНИЯ СИЛОВЫХ АГРЕГАТОВ | 2009 |

|

RU2428294C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| Гаситель крутильных колебаний | 2022 |

|

RU2793989C1 |

| Привод отбора мощности | 1990 |

|

SU1761559A1 |

| МЕХАНИЗМ ОТВОДА СРЕДНЕГО ДИСКА СЦЕПЛЕНИЯ | 2000 |

|

RU2172875C1 |

| СОЕДИНИТЕЛЬНЫЙ УЗЕЛ ДВИГАТЕЛЯ И ТРАНСМИССИИ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2026204C1 |

Изобретение относится к области машиностроения, а более конкретно к узлу сцепления. Узел сцепления содержит маховик и ведущие средний и нажимной диски, соединенные и сцентрированные между собой пазами и шипами. Центрирование ведущих дисков с маховиком осуществляется опорными поверхностями сменных элементов центрирования. Сменные элементы установлены по внешней стороне ведущих дисков по обе стороны от шипов. Достигается увеличение ресурса. 6 ил., 1 табл.

Узел сцепления силового агрегата транспортных и транспортно-технологических машин, содержащий маховик, отлитый из серого чугуна, представляющий собой диск с опорными поверхностями в четырех пазах, расположенными через 90° для связи с шипами ведущих дисков, ведущий средний диск с четырьмя шипами и ведущий нажимной диск с четырьмя шипами, отлитые из серого чугуна, соединенные и сцентрированные между собой для передачи крутящего момента от маховика двигателя к ведущим дискам и имеющие фрикционную поверхность для передачи крутящего момента ведомым дискам трансмиссии, отличающийся тем, что центрирование ведущих дисков с маховиком осуществляется опорными поверхностями сменных элементов центрирования, устанавливаемых по внешней стороне ведущих дисков по обе стороны от шипов.

| RU 2013111090 A, 20.09.2014 | |||

| US 6000515 A1, 14.12.1999 | |||

| Магазин-питатель | 1962 |

|

SU151177A1 |

| СПОСОБ РЕМОНТА ВЕДУЩЕГО ДИСКА УЗЛА СЦЕПЛЕНИЯ СИЛОВЫХ АГРЕГАТОВ | 2009 |

|

RU2428294C1 |

Авторы

Даты

2017-06-13—Публикация

2016-01-12—Подача