СПОСОБ И СИСТЕМА ОЧИСТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

Описание

Настоящее изобретение относится к предварительной обработке выхлопного газа двигателя внутреннего сгорания с целью удаления или уменьшения содержания вредных соединений. Точнее, настоящее изобретение относится к удалению твердых частиц и восстановлению оксидов азота в выхлопном газе двигателей внутреннего сгорания, работающих на бедных смесях, и, в частности, дизельных двигателей.

Известно, что двигатели, работающие на бедных смесях, являются энергоэффективными, но обладают тем недостатком, что образуются твердые частицы и оксиды азота, которые необходимо удалить или по меньшей мере уменьшить их содержание в выхлопном газе двигателя.

Для предотвращения загрязнения окружающей среды и для выполнения различных правительственных требований современные дизельные двигатели снабжены системой очистки выхлопного газа, в которой последовательно расположены окислительный нейтрализатор для удаления летучих органических соединений, фильтр твердых частиц для удаления твердых частиц и катализатор, активный для селективного восстановления оксидов азота (NOx).

Также известно объединение катализатора СКВ (селективное каталитическое восстановление) с фильтром твердых частиц.

Селективное каталитическое восстановление NOx в выхлопном газе обычно проводят по реакции с аммиаком, вводимом в виде самого соединения или в виде его предшественника, который вводят в выхлопной -2-

газ до катализатора СКВ селективного восстановления оксидов азота, в основном диоксида азота и монооксида азота (NOx), в азот.

Для этой цели в литературе раскрыты многочисленные композиции катализаторов.

Позднее приобрели большой интерес цеолиты, активированные медью или железом, в особенности для использования в автомобилях.

Содержащие медь цеолитные катализаторы, предназначенные для использования в NH3-СКВ, обнаружили высокую активность при низкой температуре. Однако в некоторых случаях применения на катализатор могут воздействовать выхлопной газ, обладающий высокой температурой. Кроме того выхлопной газ двигателя внутреннего сгорания обладает высокой концентрацией паров воды, что может вредно повлиять на рабочие характеристики цеолитного катализатора. Гидротермическая стабильность цеолитных катализаторов на основе Си часто является низкой, поскольку одним возможным механизмом дезактивации катализатора является разрушение цеолитного каркаса вследствие его нестабильности по отношению к гидротермическим воздействиям, которая дополнительно усиливается в присутствии меди.

Дезактивация содержащих медь цеолитных катализаторов при использовании в NH3-СКВ обычно вызвана разрушением цеолитного каркаса вследствие его нестабильности по отношению к гидротермическим воздействиям, которая дополнительно усиливается в присутствии меди. Однако стабильность особенно важна при использовании в автомобилях, когда на катализатор воздействует поток содержащего воду выхлопного газа, обладающего высокой температурой.

Дезактивация катализатора является значительным затруднением для систем очистки выхлопного газа, снабженных фильтром твердых частиц, которые необходим периодически активно регенерировать для -3-

предупреждения повышения перепада давления на покрытом сажей фильтре.

Активную регенерацию проводят путем выжигания накопившейся сажи. Регенерацию можно инициировать путем введения топлива в выхлопной газ до окислительного нейтрализатора или путем электрического нагревания фильтра твердых частиц.

Во время активной регенерации температура выхлопного газа на выходе из фильтра может превышать 850°С и содержание паров воды может составлять более 15% и вплоть до 100% в течение периодов времени, равных от 10 до 15 мин в зависимости от количества сажи, накопившейся на фильтре.

Общей задачей настоящего изобретения является разработка способа удаления вредных соединений из выхлопного газа двигателей внутреннего сгорания, работающих на бедных смесях, таких как твердые частицы, с помощью фильтра твердых частиц и оксидов азота с помощью селективного каталитического восстановления оксидов азота путем взаимодействия с катализатором, гидротермически стабильным при высоких температурах и концентрации паров воды во время активной регенерации фильтра твердых частиц.

Авторы настоящего изобретения установили, что задачу настоящего изобретения можно решить путем использования цеолита или цеотипа, обладающего гидротермически стабильным каркасом типа AEI, в котором структура сохраняется в условиях гидротермического старения, даже если в цеолите или цеотипе содержится медь.

В соответствии с приведенными выше данными настоящее изобретение относится к способу очистки выхлопного газа двигателя внутреннего сгорания, включающему

-4-

уменьшение содержания сажи в выхлопном газе путем пропускания газов через фильтр твердых частиц;

последующее восстановление оксидов азота в присутствии аммиака или его предшественника путем взаимодействия с катализатором, активным в NH3-СКВ;

периодическую регенерацию фильтра путем выжигания сажи, накопившейся в фильтре, и тем самым повышения температуры выхлопного газа вплоть до 850°С и содержания паров воды вплоть до 100 об. %; и

пропускание выхлопного газа, выходящего из фильтра, через катализатор во время регенерации фильтра, где катализатор содержит гидротермически стабильный цеолит и/или цеотип, обладающий каркасом типа AEI, и медь, включенную в каркас.

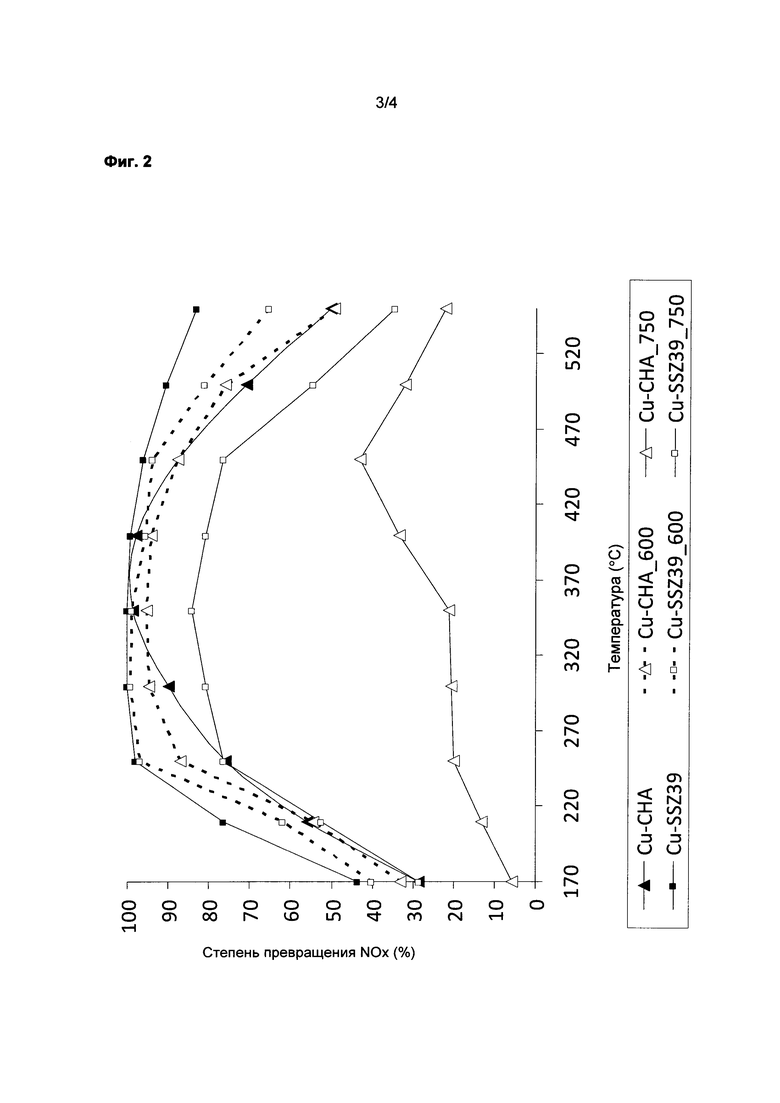

"Гидротермически стабильный" означает, что цеолит и цеотипный катализатор обладает способностью сохранять по меньшей мере от 80 до 90% исходной площади поверхности и от 80 до 90% объема микропор после нагревания до температуры не ниже 600°С и содержания паров воды вплоть до 100 об. % в течение 13 ч и по меньшей мере от 30 до 40% исходной площади поверхности и объема микропор после нагревания до температуры не ниже 750°С и содержания паров воды вплоть до 100 об. % в течение 13 ч.

Предпочтительно, если гидротермически стабильный цеолит или цеотип, обладающий каркасом типа AEI, обладает атомным отношением кремний: алюминий, равным от 5 до 50 для цеолита или от 0,02 до 0,5 для цеотипа.

Наиболее предпочтительными цеолитными или цеотипными катализаторами для применения в настоящем изобретении являются цеолит SSZ-39 и цеотип SAPO-18, оба обладающие каркасными -5-

структурами "AEI", в которые медь вводят путем пропитки, жидкофазного ионного обмена или твердофазного ионного обмена.

Атомное отношение медь : алюминий предпочтительно равно от около 0,01 до около 1 для цеолита. Для цеотипа предпочтительное атомное отношение медь : кремний соответственно равно от 0,01 до около 1.

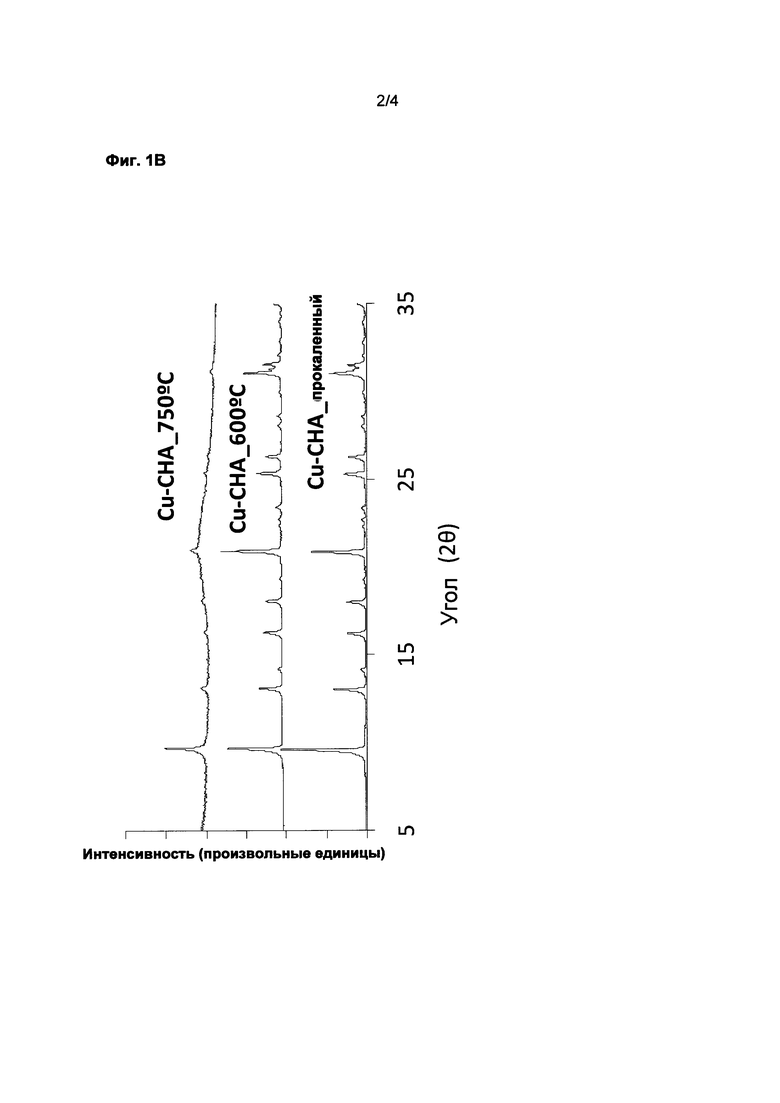

Для указанных выше катализаторов, использующихся в настоящем изобретении, сохраняется 80% начальной способности восстанавливать NOx при температуре, равной 250°С, после старения при 750°С, тогда как для катализатора Cu-СНА это значение составляет 20%.

Таким образом, в одном варианте осуществления настоящего изобретения сохраняется 80% начальной способности восстанавливать оксиды азота при температуре, равной 250°С, после воздействия на катализатор температуры, равной 750°С, и содержания паров воды, равного 100%, в выхлопном газе в течение 13 часов.

Настоящее изобретение также относится к системе очистки выхлопного газа, включающей активный регенерируемый фильтр твердых частиц и катализатор СКВ, содержащий гидротермически стабильный микропористый цеолит и/или цеотип, обладающий каркасом типа AEI и активированный медью.

В одном варианте осуществления системы очистки выхлопного газа, соответствующей настоящему изобретению, катализатор СКВ объединен с фильтром твердых частиц.

В другом варианте осуществления атомное отношение медь: алюминий равно от около 0,01 до около 1 для цеолита и атомное отношение медь: кремний равно от 0,01 до около 1 для цеотипа.

-6-

В еще одном варианте осуществления атомное отношение кремний: алюминий в катализаторе СКВ равно от 5 до 50 для цеолита и от 0,02 до 0,5 для цеотипа.

В другом варианте осуществления катализатор СКВ сохраняет 80% начальной способности восстанавливать оксиды азота при температуре, равной 250°С, после воздействия на катализатор температуры, равной 750°С, и содержания паров воды, равного 100%, в выхлопном газе в течение 13 часов.

В другом варианте осуществления катализатор СКВ сохраняет от 80 до 90% исходной микропористости после старения при 600°С и от 30 до 40% исходной микропористости после старения при 750°С.

В еще одном варианте осуществления катализатором СКВ является алюмосиликатный цеолит SSZ-39 и/или силикоалюминий фосфат SAPO-18.

В указанных выше вариантах осуществления катализатор СКВ можно осадить на монолитную структуру подложки.

Показано, что каталитическая система Cu-SSZ-39 обладает улучшенными рабочими характеристиками по сравнению с типичным современным Си-SSZ-13, если сопоставлять сходные отношения Si/AI.

Пример 1: Получение катализатора Cu-SSZ-39

Цеолит SSZ-39, обладающий каркасом с кодом типа AEI, синтезировали аналогично тому, как это описано в патенте US 5958370, с использованием 1,1,3,5-тетраметилпиридиния в качестве органического шаблона. Гель следующего состава: 30 Si : 1,0 Al : 0,51 NaOH : 5,1 OSDA : 600 H2O выдерживали в автоклаве при 135°С в течение 7 дней, продукт -7-

фильтровали, промывали водой, сушили и прокаливали на воздухе. Конечный SSZ-39 по данным ИСП-АЭС (атомная эмиссионная спектроскопия с индуктивно связанной плазмой) обладал Si/Al=9,1.

Для получения Cu-SSZ-39 прокаленный цеолит подвергали ионному обмену с Cu(СН3СОО)2 и получали конечный катализатор, после прокаливания обладающий Cu/Al=0,52.

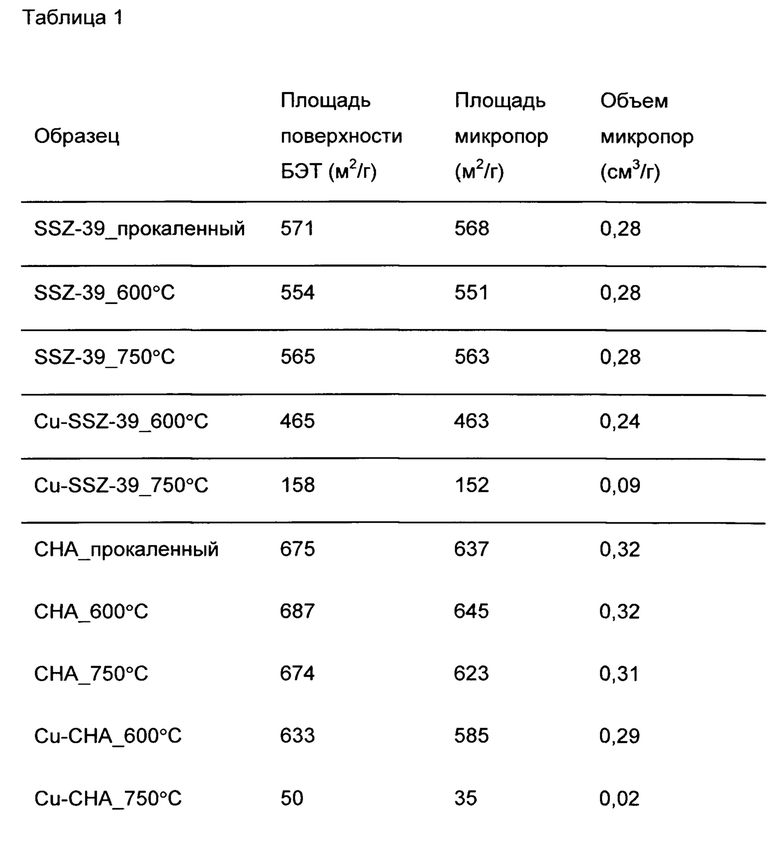

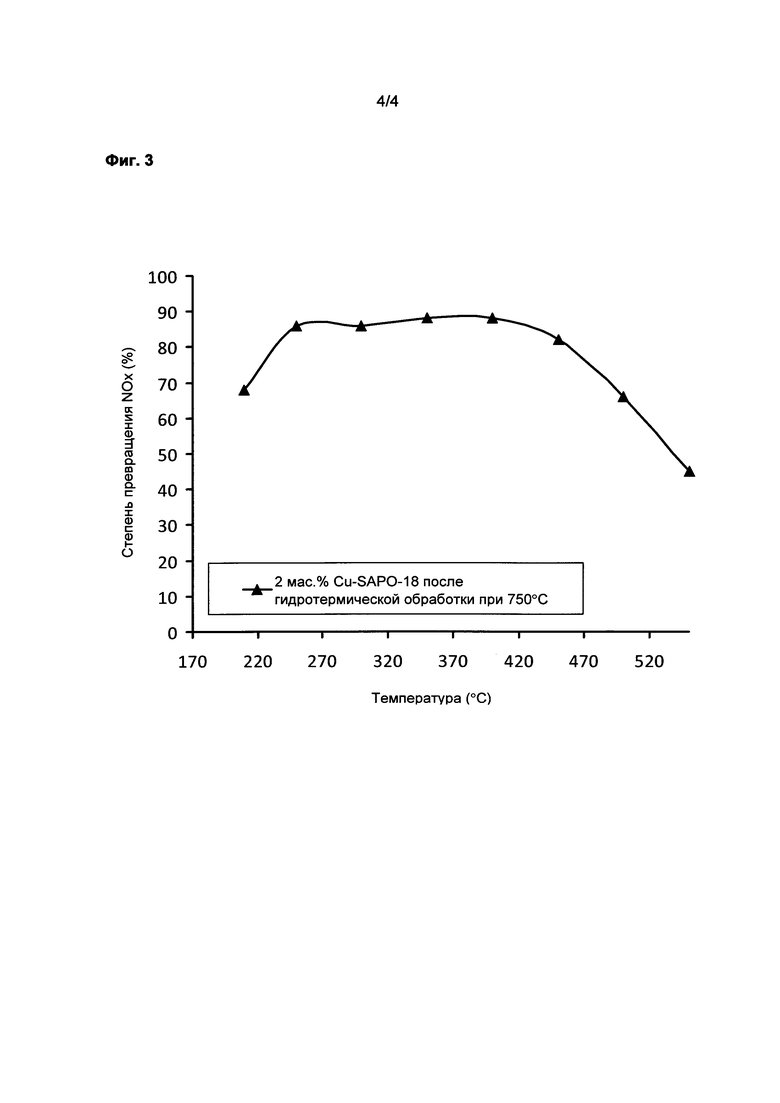

Порошковая рентгенограмма (ПРРГ) Cu-SSZ-39 после прокаливания приведена на фиг. 1.

Пример 2: Исследование катализа

Активность образцов для селективного каталитического восстановления NOx исследовали в реакторе с неподвижным слоем для имитации потока выхлопного газа двигателя при полной скорости потока, равной 300 мл/мин, который содержал 500 част./млн NO, 533 част./млн NH3, 7% O2, 5% H2O в N2, в котором исследовали 40 мг катализатора.

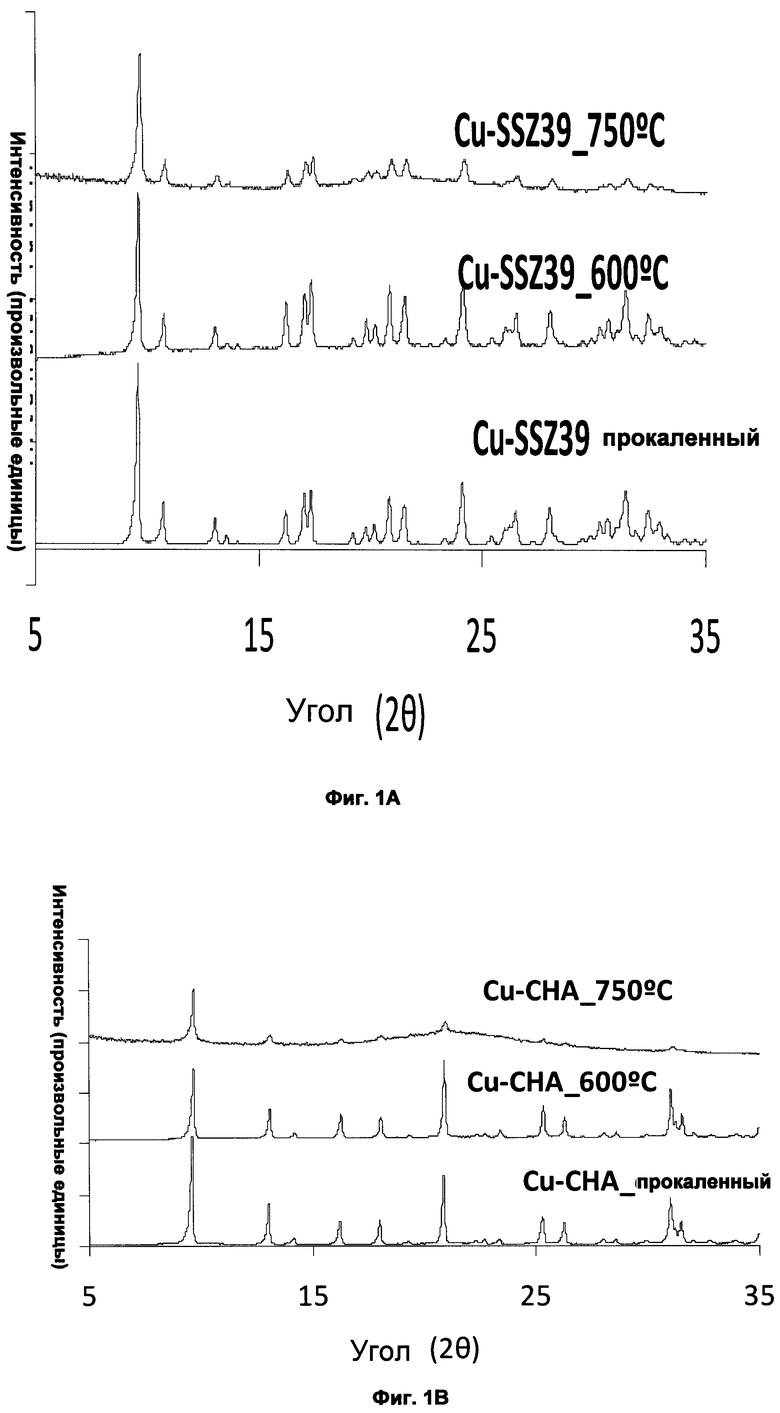

Содержание NOx, находящегося в газах, выходящих из реактора, определяли непрерывно, и степень превращения приведена на фиг. 2.

Пример 3: Исследование гидротермической стабильности

Для исследования гидротермической стабильности цеолитов, образцы обрабатывали паром. На них воздействовали путем загрузки воды (2,2 мл/мин) при температуре, равной 600 или 750°С, в течение 13 ч в обычной печи и затем исследовали аналогично тому, как это проведено в примере 2.

Результаты исследования катализа также представлены на фиг. 2. Образцы, которые подвергали гидротермической обработке, отмечены -8-

надписями 600 или 700°С в соответствии с температурой, при которой проводили гидротермическую обработку.

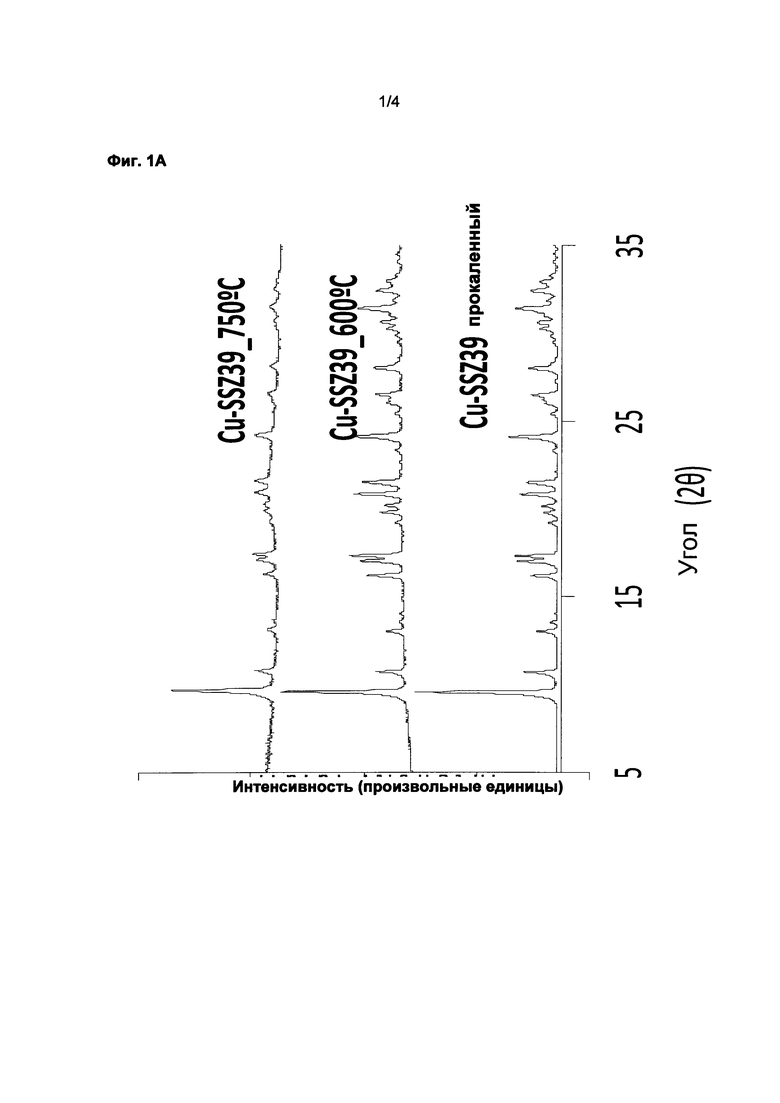

Также проводили дополнительное исследование характеристик всех обработанных образцов. ПРРГ после гидротермической обработки приведены на фиг. 1 и площади поверхности БЭТ (определенные по изотерме Брунауэра - Эметта - Теллера), площади микропор и объемы микропор обработанных образцов приведены ниже в таблице 1.

Пример 4: Сравнительный пример, сопоставление с Cu-CHA (Cu-SSZ-13)

Цеолит Cu-CHA получали из геля, обладающего следующим молярным составом: SiO2 : 0,033 Al2O3 : 0,50 OSDA : 0,50 HF : 3 H2O, где OSDA означает N,N,N-триметил-1-адамантаммонийгидроксид.

Гель выдерживали во вращающемся автоклаве при 150°С в течение 3 дней и получали конечный цеолитный продукт, после промывки, сушки и прокаливания обладающий Si/Al=12,7.

Для получения Cu-CHA прокаленный цеолит подвергали ионному обмену с Cu(СН3СОО)2 и получали конечный катализатор, обладающий Cu/Al=0,54.

Порошковая рентгенограмма (ПРРГ) Cu-CHA после прокаливания приведена на фиг. 1.

Этот катализатор также исследовали в соответствии с примером 2, и гидротермическую долговечность оценивали аналогично тому, как это проведено в примере 3. Результаты исследования катализа представлены на фиг. 2. ПРРГ обработанных образцов СНА приведены на фиг. 1 и структурные характеристики (площадь поверхности БЭТ, объем микропор и площадь микропор) приведены в таблице 1.

-9-

Пример 5: Cu-SAPO-18

Силикоалюминий фосфат SAPO-18, обладающий каркасом с кодом типа AEI, синтезировали в соответствии с публикацией [J. Chen, J.М. Thomas, P.A. Wright, R.P. Townsend, Catal. Lett. 28 (1994) [241-248] и пропитывали с помощью 2 мас. % Cu. Конечный катализатор Cu-SAPO-18 подвергали гидротермической обработке в 10% H2O и 10% O2 при 750°С и -10-

исследовали при таких же условиях, как приведенные в примере 2. Результаты приведены на фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОРЫ СКВ: ПЕРЕХОДНЫЙ МЕТАЛЛ/ЦЕОЛИТ | 2008 |

|

RU2506989C2 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА | 2012 |

|

RU2640411C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛООБМЕННЫХ МИКРОПОРИСТЫХ МАТЕРИАЛОВ ПОСРЕДСТВОМ ТВЕРДОФАЗНОГО ИОННОГО ОБМЕНА | 2014 |

|

RU2678303C2 |

| БИМЕТАЛЛИЧЕСКИЕ МОЛЕКУЛЯРНОСИТОВЫЕ КАТАЛИЗАТОРЫ | 2016 |

|

RU2726118C2 |

| КАТАЛИЗАТОРЫ ОБРАБОТКИ НЕСТАЦИОНАРНЫХ ВЫБРОСОВ NO | 2012 |

|

RU2586685C2 |

| СИНТЕЗ ЦЕОЛИТА AEI | 2014 |

|

RU2744763C2 |

| ЦЕОЛИТНЫЕ КАТАЛИЗАТОРЫ, СОДЕРЖАЩИЕ МЕТАЛЛЫ | 2013 |

|

RU2634899C2 |

| КАТАЛИЗАТОРЫ ОБРАБОТКИ НЕСТАЦИОНАРНЫХ ВЫБРОСОВ NO | 2010 |

|

RU2582341C2 |

| НОСИТЕЛИ НА ОСНОВЕ НЕУПОРЯДОЧЕННЫХ МОЛЕКУЛЯРНЫХ СИТ ДЛЯ СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ NOx | 2011 |

|

RU2593989C2 |

| 8-КОЛЬЦЕВОЕ МОЛЕКУЛЯРНОЕ СИТО С МАЛЫМИ ПОРАМИ В КАЧЕСТВЕ ВЫСОКОТЕМПЕРАТУРНОГО КАТАЛИЗАТОРА СКВ | 2013 |

|

RU2704617C2 |

Настоящее изобретение относится к очистке выхлопных газов двигателя внутреннего сгорания. Способ очистки выхлопного газа двигателя внутреннего сгорания включает: уменьшение содержания сажи в выхлопном газе путем пропускания газа через фильтр; последующее снижение содержания оксидов азота в присутствии аммиака или его предшественника при контакте с катализатором, активным в NH3-СКВ; периодическую регенерацию фильтра путем выжигания сажи, накопившейся в фильтре, и тем самым повышения температуры выхлопного газа вплоть до 850°С и содержания паров воды вплоть до 100 об. %; пропускание выхлопного газа, выходящего из фильтра, через катализатор во время регенерации фильтра, причем катализатор состоит из гидротермически стабильного микропористого цеолита SSZ-39, активированного медью. Заявленный способ позволяет осуществить селективное каталитическое восстановление оксидов азота при высоких температурах и концентрации паров воды во время активной регенерации сажевого фильтра. 2 н.и 8 з.п. ф-лы, 4 ил.

1. Способ очистки выхлопного газа двигателя внутреннего сгорания, включающий

уменьшение содержания сажи в выхлопном газе путем пропускания газа через фильтр;

последующее снижение содержания оксидов азота в присутствии аммиака или его предшественника при контакте с катализатором, активным в NH3-СКВ;

периодическую регенерацию фильтра путем выжигания сажи, накопившейся в фильтре, и тем самым повышения температуры выхлопного газа вплоть до 850°С и содержания паров воды вплоть до 100 об. %; и

пропускание выхлопного газа, выходящего из фильтра, через катализатор во время регенерации фильтра, причем катализатор состоит из гидротермически стабильного микропористого цеолита SSZ-39, активированного медью.

2. Способ по п. 1, в котором атомное отношение медь: алюминий равно от около 0,01 до около 1 для цеолита SSZ-39.

3. Способ по п. 1, причем 80% начального снижения оксидов азота при температуре, равной 250°С, сохраняется после воздействия на катализатор температуры, равной 750°С, и содержания паров воды, равного 100%, в выхлопном газе в течение 13 часов.

4. Способ по п. 1, в котором по меньшей мере от 80 до 90% начальной микропористости сохраняется после старения при 600°С и по меньшей мере от 30 до 40% сохраняется после старения при 750°С.

5. Система очистки выхлопного газа, включающая активный регенерируемый фильтр твердых частиц и катализатор СКВ, содержащий гидротермически стабильный микропористый цеолит SSZ-39, активированный медью.

6. Система очистки выхлопного газа по п. 5, в которой катализатор СКВ интегрирован в фильтр твердых частиц.

7. Система очистки выхлопного газа по п. 5, в которой атомное отношение медь: алюминий равно от около 0,01 до около 1 для цеолита SSZ-39.

8. Система очистки выхлопного газа по п. 5, в которой катализатор СКВ сохраняет 80% начального снижения оксидов азота при температуре, равной 250°С, после воздействия на катализатор температуры, равной 750°С, и содержания паров воды, равного 100%, в выхлопном газе в течение 13 часов.

9. Система очистки выхлопного газа по п. 5, в которой катализатор СКВ сохраняет по меньшей мере от 80 до 90% начальной микропористости после старения при 600°С и по меньшей мере от 30 до 40% начальной микропористости после старения при 750°С.

10. Система очистки выхлопного газа по одному из пп. 5-9, в которой катализатор СКВ осажден на монолитную структуру подложки.

| US 2011167801 A1, 14.07.2011 | |||

| WO 2008118434 A1, 02.10.2008 | |||

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ, ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ТРАНСПОРТНОЕ СРЕДСТВО НА ЕГО ОСНОВЕ | 2004 |

|

RU2362613C2 |

| РЕГЕНЕРИРУЕМЫЙ САЖЕВЫЙ ФИЛЬТР ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2075603C1 |

| WO 2011112949 A1, 15.09.2011. | |||

Авторы

Даты

2017-06-23—Публикация

2012-04-27—Подача