Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу синтеза молекулярного сита, содержащего металлы, и к использованию таких катализаторов для очистки выхлопного газа сгорания.

Описание прототипа

Мелкопористые сита, такие как цеолиты и силикоалюмофосфаты ((SAPOs)(САФы)) с катионами Cu2+ во внекаркасных положениях, показывают превосходную активность в селективном каталитическом восстановлении ((SCR)(СКВ)) NO с помощью NH3, важная конверсия для снижения загрязнения от двигателей обедненного сгорания. Материалы с топологией типов CHA и AEI (цеолиты SSZ-13 и SSZ-39 и SAPOs-34 и -18, соответственно) были исследованы для указанной реакции. Катионы Cu2+ могут быть введены в твердые вещества катионообменом материалов, из которых агенты, направляющие первоначальную алкиламмониевую структуру, были удалены прокаливанием. Кроме требования отдельной стадии получения в САФах, это также ведет к снижению кристалличности и неоднородному распределению катионов Cu2+.

Однако, медь легко отравляется и/или дезактивируется небольшими количествами серы, которые часто присутствуют в выхлопных газах от сгорания углеводородов, в частности, в дизельном выхлопном газе. Соответственно, остается потребность в катализаторах обеспечения СКВ. Данное изобретение удовлетворяет такую потребность среди прочего.

Краткое описание изобретения

Заявителями было установлено, что биметаллические молекулярноситовые катализаторы, промотированные никелем в комбинации с дргими металлами, такими как железо и/или медь, неожиданно улучшают стойкость катализатора к отравлению и дезактивации серой, тогда как одновременно достигают твердо высокого уровня конверсии NОx при низких температурах. Благодаря сильному сродству никеля к сере, в частности, в обедненных (т.е. с избытком кислорода) выхлопных газах, удивительно и неожиданно было установлено, что никель может быть благоприятно использоваться в высокосерной среде или как средство ослабления серного отравления. Кроме того, промотированные никелем катализаторы обычно имеют плохую характеристику конверсии NOx при низких температурах. Плотная характеристика высокой конверсии Nox настоящего никельсодержащего мелкопористого молекулярноситового катализатора поэтому является также неожиданной.

Заявителями также установлен новый путь синтеза c введением как никеля, так и меди в мелкопористое молекулярное сито. Обычно, послесинтезовый обмен двух переходных металлов в молекулярном сите дает в результате многие усложнения. Если используется совместная пропитка обоих металлов путем либо ионного обмена, либо начальной влажности, растворимости металлов часто приводят к недостатку однородности двух металлов в кристаллах молекулярных сит. Для последующего обмена усложнения между металлами в обмене могут часто дать блокирование доступа одного металла к участкам обмена с другим металлом. Авторами изобретения установлено, что введение обоих металлов в процессе синтеза молекулярных сит может быть достигнуто без дестабилизации молекулярного сита в процессе образования.

Соответственно, предусматривается каталитическая композиция, содержащая мелкопористое молекулярное сито, примерно 0,5-5% мас. переходного металла (Тм), выбранного из меди и/или железа (по отношению к общей массе молекулярного сита), и примерно 0,5-5% мас. никеля (по отношению к общей массе молекулярного сита), где переходный металл и никель присутствуют в соотношении Тм:Ni от примерно 10:1 до примерно 1:2. Также предусмотрен СКВ-катализатор, содержащий такое Ni/ Тм/ молекулярное сито, где катализатор является эффективным для восстановления NOx до N2 в присутствии восстановителя. Также предусматривается каталитическое изделие, содержащее сотовый носитель, покрытый или соэкструдированный с таким СКВ-катализатором. Также предусматривается система очистки выхлопного газа, содержащая такое каталитическое изделие и выше по потоку инжектор аммиака или предшественника аммиака, НС-инжектор или катализатор-поглотитель NOx.

Также предусматривается способ синтеза биметаллического цеолита, содержащий стадии (1) нагревания смеси, содержащей источник диоксида кремния, источник оксида алюминия, источник меди и/или железа, источник никеля и, по меньшей мере, один структуру направляющий агент, с образованием кристаллов молекулярного сита, содержащих никель и, по меньшей мере, одно из меди и железа, и (2) выделения кристаллов молекулярного сита из маточного раствора.

Краткое описание чертежей

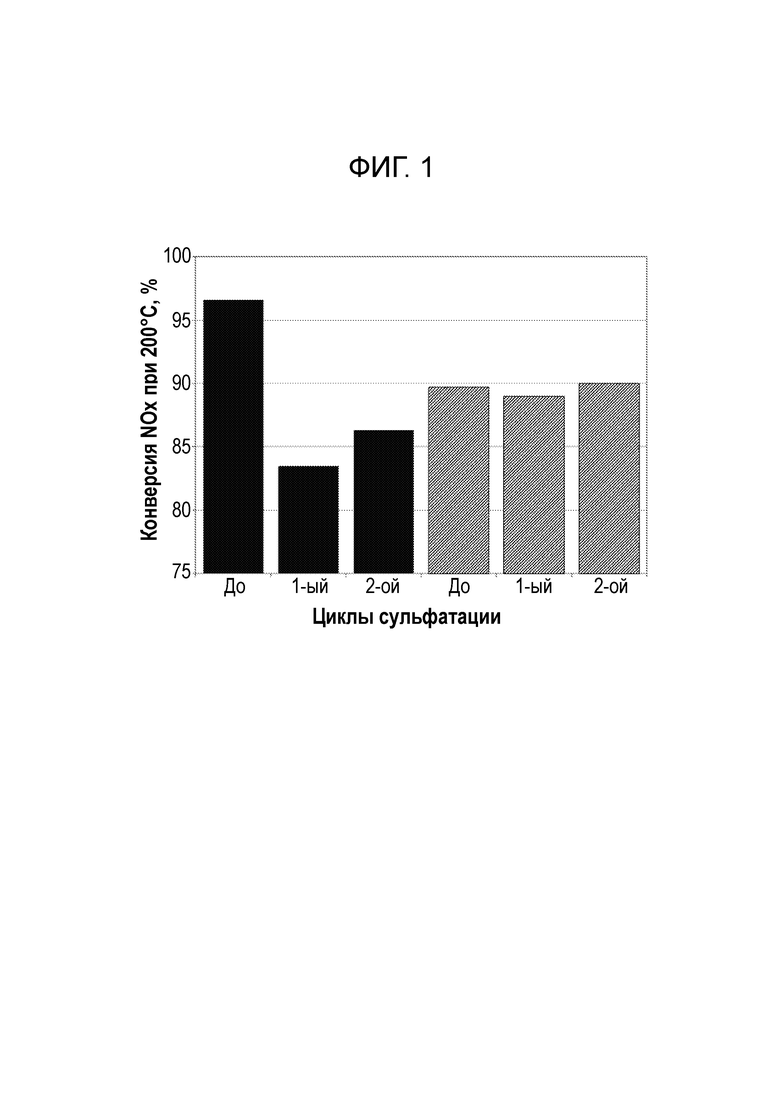

На фигуре 1 графически представлены сравнительные данные, показывающие характеристику конверсии NOx катализатора настоящего изобретения относительно традиционного катализатора.

Подробное описание предпочтительных вариантов изобретения

Настоящее изобретение, по меньшей мере, частично относится к катализатору и к способу улучшения качества окружающего воздуха и, в частности, к очистке выделений выхлопного газа, генерированных энергоустановками, газовыми турбинами, двигателями обедненного внутреннего сгорания и т.п. Выделения выхлопного газа улучшаются, по меньшей мере, частично, при снижении концентраций NOx c использованием катализаторов, которые требуют нечастых регенераций.

Предпочтительно, каталитическая композиция содержит мелкопористое молекулярное сито, содержащее как никель, так и, по меньшей мере, один другой металл, такой как медь или железо, диспергированный на и/или в молекулярном сите как внекаркасный металл. Примеры подходящих молекулярных сит включают в себя алюмосиликаты (цеолиты), силикоалюмофосфаты ((САФы)(SAPOs) и т.п. Примеры предпочтительных молекулярных сит включают в себя цеолиты и САФы, имеющие мелкопористый каркас (т.е. имеющие макимальный размер каркасного кольца из 8 тетраэдральных звеньев). Примеры мелкопористых молекулярных сит включают такие, которые имеют код типа каркаса, выбранный из группы, состоящей из ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, предпочтительные каркасы включают в себя AEI, AFT, AFX, CHA, DDR, RHO, MER, LTA, UFI, RTH, SAV, PAU, LEV, ERI и KFI, причем SAV, CHA и AEI являются особенно предпочтительными. В предпочтительном варианте одно или более мелкопористых молекулярных сит могут содержать код типа СНА каркаса, выбранный из SAPO-34, AIPO-34, SAPO-47, ZYT-6, CAL-1, SAPO-40, SSZ-62 или SSZ-13, каркас SAV, выбранный из SAPO-STA-7, и/или код типа каркаса AEI, выбранного из AIPO-18, SAPO-18, SIZ-8 или SSZ-39. Используемые смешаннофазные молекулярные сита включают AEI/CHA-смешаннофазную композицию, такую как разупорядоченный AEI/CHA-каркас или AEI/CHA межфазный нарост. Степень каждого типа каркаса в смешаннофазном молекулярном сите специально не ограничивается. Например, степень AEI/CHA может варьироваться от примерно 5/95 до примерно 95/5, предпочтительно, от 60/40 до 40/60. В типичном варианте степень AEI/CHA может варьироваться от примерно 5/95 до примерно 40/60. Должно быть отмечено, что молекулярные сита, имеющие отдельный код типа каркаса, включают в себя все изотипные каркасные материалы, определяемые кодом типа каркаса.

Как использовано здесь, термин «цеолит» означает синтетическое алюмосиликатное молекулярное сито, имеющее каркас, состоящий из оксида алюминия и диоксида кремния (т.е. повторяющихся SiO4 и AlO4 тетраэдных эвеньев), и, предпочтительно, имеющее мольное соотношение (диоксид кремния): (оксид алюминия) ((SAR)(ОКА)), по меньшей мере, 10. Таким образом, термин «цеолиты», как использовано в настоящем изобретении, не включает силикоалюмофосфаты ((САФы)(SAPOs)), и, таким образом, цеолиты не имеют значительное количество фосфора в их каркасе. Т.е., цеолитные каркасы не имеют фосфор как регулярно повторяющееся звено и/или не имеют количество фосфора, которое будет влиять на основные физические и/или химические свойства материала, в частности, в отношении способности материала к селективному восстановлению NOx в широком температурном интервале. В некоторых вариантах количество каркасного фосфора составляет менее 0,1% мас., предпочтительно, менее 0,01 или менее 0,001% мас. по отношению к общей массе цеолита.

Цеолиты, как использовано здесь, являются свободными или по существу свободными от каркасных металлов, иных чем алюминий. Таким образом, «цеолит» отличается от «металлзамещенного цеолита» (также называемого как «изоморфный замещенный цеолит»), где последний содержит каркас, который содержит один или более неалюминиевых металлов, замещенных в каркасе цеолита.

Предпочтительные цеолиты имеют мольное соотношение (диоксид кремния):(оксид алюминия) ((SAR)(ОКА)) менее 50 и/или, по меньшей мере, 10, более предпочтительно, от примерно 10 до примерно 30, например, от примерно 10 до примерно 25, от примерно 15 до примерно 20, от примерно 20 до примерно 30 или от примерно 5 до примерно 10. Соотношение (диоксид кремния):(оксид алюминия) может быть определено традиционным анализом. Указанное соотношение означает, что оно представляет как можно близко соотношение в жестком атомном каркасе кристалла цеолита и исключает кремний или алюминий в связующем или в катионной или другой форме в каналах. Т.к. может быть трудно прямо измерять соотношение (диоксид кремния):(оксид алюминия) после комбинирования с материалом связующего, в частности, связующего оксида алюминия, указанное соотношение (диоксид кремния):(оксид алюминия) выражается в терминах SAR цеолита как такового, т.е. до комбинирования с другими компонентами катализатора.

Биметаллические мелкопористые молекулярноситовые катализаторы настоящего изобретения содержат никель и, по меньшей мере, один дополнительный металл, где как никель, так и, по меньшей мере, один дополнительный металл (например, Cu или Fe) присутствуют как внекаркасные металлы. Как использовано здесь, «внекаркасный металл» представляет собой металл, который остается в молекулярном сите и/или на, по меньшей мере, части поверхности молекулярного сита (предпочтительно, на кислотном участке на молекулярном сите), не содержит алюминий и не содержит атомы, составляющие каркас молекулярного сита. Никель и, по меньшей мере, один дополнительный металл одновременно и синергистически препятствуют дезактивации серой, а также облегчают очистку выхлопных газов, таких как выхлопной газ от дизельного двигателя, включая такие процессы, как восстановление NOx, окисление NH3 и накопление NOx.

Предпочтительные металлы, образующие пары с никелем, включают переходные металлы, такие как медь, железо, цинк, вольфрам, молибден, кобальт, титан, цирконий, марганец, хром, ванадий, ниобий, а также олово, висмут и сурьма. Другие металлы, которые могут использоваться в комбинации с никелем, включают в себя металлы платиновой группы, такие как рутений, родий, палладий, индий, платина; благородные металлы, такие как золото и серебро; и/или лантанидные металлы, такие как церий. Предпочтительными переходными металлами являются основные металлы, и основные металлы включают в себя металлы, выбранные из группы, состоящей из меди и железа. Предпочтительные металлы для накопления NOx и селективного восстановления NOx в выхлопном газе включают Cu и Fe. Предпочтительными металлами, используемыми для окисления СО, углеводородов и/или аммиака, являются Pt и Pd. Особенно предпочтительные комбинации включают никель и медь или никель и железо. Комбинации никеля и меди или никеля и железа являются особенно подходящими в качестве внекаркасных металлов на молекулярных ситах, включая молекулярные сита, имеющие CHA или AEI каркас.

В некоторых вариантах каталитическая композиция, кроме того, содержит, по меньшей мере, один щелочной металл или щелочноземельный металл, где щелочной металл или щелочноземельный металл (металлы) расположены на или в материале молекулярного сита. Щелочной металл или щелочноземельный металл могут быть выбраны из натрия, калия, рубидия, цезия, магния, кальция, стронция, бария или некоторой их комбинации. Как использовано здесь, выражение «щелочной металл или щелочноземельный металл» не означает, что щелочные металлы и щелочноземельные металлы используются в альтернативе, но вместо этого, что один или более щелочных металлов могут использоваться в отдельности или в комбинации с одним или более щелочноземельных металлов, и что один или более щелочноземельных металлов могут использоваться в отдельности или в комбинации с одним или более щелочных металлов. В некоторых вариантах щелочные металлы являются предпочтительными. В некоторых вариантах щелочноземельные металлы являются предпочтительными. Предпочтительные щелочные металлы и щелочноземельные металлы включают в себя кальций, калий и их комбинации. В некоторых вариантах каталитическая композиция является по существу свободной от магния и/или бария. В некоторых вариантах катализатор является по существу свободным от любого щелочного металла или щелочноземельного металла, за исключением кальция и калия. В некоторых вариантах катализатор является по существу свободным от любого щелочного металла или щелочноземельного металла, за исключением кальция. Как использовано здесь, термин «по существу свободный» по отношению к металлу означает, что материал не содержит значительное количество конкретного металла. Т.е., конкретный металл не присутствует в количестве, которое будет влиять на основные физические и/или химические свойства материала, особенно в отношении способности материала селективно восстанавливать или накапливать NOx.

Для некоторых применений каталитическая композиция является свободной или по существу свободной от металлов платиновой группы и благородных металлов. Для некоторых применений каталитическая композиция является свободной или по существу свободной от щелочных металлов. Для некоторых применений каталитическая композиция является свободной или по существу свободной от щелочноземельных металлов. Для некоторых применений каталитическая композиция является свободной или по существу свободной от переходных металлов, за исключением алюминия, никеля, меди и железа. Для некоторых применений каталитическая композиция является свободной или по существу свободной от металлов платиновой группы, благородных металлов, щелочных металлов и щелочноземельных металлов, металлов лантановой группы и переходных металлов, за исключением алюминия, никеля и меди.

В некоторых вариантах общее количество неалюминиевого переходного металла, присутствующего как внекаркасный в биметаллическом молекулярном сите, находится в интервале от примерно 0,1 до примерно 15 массовых процентов (% мас.) по отношению к общей массе молекулярного сита, например, от примерно 2% мас. до примерно 10% мас., примерно 4-8% мас., примерно 1-5% мас. или примерно 5-7% мас. Для вариантов, которые используют медь, железо или их комбинацию, концентрация указанных переходных металлов в материале молекулярного сита составляет, предпочтительно, примерно 1-5% мас., более предпочтительно, примерно 2,5-3,5% мас.

В некоторых вариантах общие внекаркасные переходные металлы (Tм) (т.е. включая никель) присутствуют в количестве относительно количества алюминия в молекулярном сите (таком как цеолит), а именно каркасный алюминий. Как использовано здесь, соотношение (переходный металл): алюминий (Тм:Al) основано на относительном мольном количестве металла-промотора к мольному каркасному Al в соотвествующем цеолите. В некоторых вариантах материал катализатора имеет соотношение Тм:AL примерно 0,1-1,0, предпочтительно, примерно 0,2-0,5. Cоотношение Тм:AL примерно 0,2-0,5, в частности, используется, когда Тм представляет собой медь или железо и, более предпочтительно, когда Тм представляет собой медь или железо, и SAR цеолита составляет примерно 15-30.

В некоторых вариантах устойчивость к сере резко улучшается при поддержании отношения Ni к одному или более других переходных металлов (Tм) в интервале от примерно 10:1 до примерно 1:2. В некоторых вариантах отношение Ni к одному или более других переходных металлов (Tм) составляет, по меньшей мере, единицу. В некоторых вариантах отношение Ni к одному или более других переходных металлов (Tм) составляет от примерно 2:1 до примерно 1:2, от примерно 1,5:1 до примерно 1:1,5, от примерно 1,2:1 до примерно 1:1,2 или от примерно 1,1:1 до примерно 1:1,1.

Предпочтительно, введение, по меньшей мере, большинства из Ni и других металлов, таких как Cu или Fe, в молекулярное сито имеет место в процессе синтеза молекулярного сита. Некаркасный переходный металл, введенный в каналы и/или полости молекулярного сита в процессе кристаллизации, называется здесь in-situ металл. Вообще, металлсодер-жащие молекулярные сита настоящего изобретения получают из смеси однореакторного синтеза. Указанная смесь содержит источник никеля, источник дополнительного переходного металла в дополнение к другим компонентам, таким как источник диоксида кремния, источник оксида алюминия, структуру направляющий агент и т.п.

Полиамины, включая содержащие диэтилентриамин (ДЭТА), N-(2-гидроксиэтил)этилендиамин (ГЭЭДА), триэтилентетрамин (ТЭТА), N,N'-бис(2-аминоэтил)-1,3-пропандиамин (232), 1,2-бис(3-аминопропиламино)-этан (323), тетраэтиленпентамин (ТЭПА), пентаэтиленгексамин (ПЭГА) и тетрамин, используются в качестве хелатирующих агентов с Cu2+ и N2+ для синтеза SAPO-34 и SAPO-18. Другие металлоорганические комплексы, используемые для введения внекаркасного металла в молекулярное сито, включают металлбипиридины, такие как Cu-бипиридин и Ni-бипиридин.

Кроме того, металлические соли могут использоваться в качестве источника неалюминиевого переходного металла. Примеры используемых металлических солей включают в себя сульфат никеля, сульфат меди, ацетат никеля и ацетат меди. Когда металлические соли используются в реакционной смеси, соли, предпочтительно, имеют одинаковые катионы, например, ацетат никеля и ацетат меди или сульфат никеля и сульфат меди.

Подходящие источники диоксида кремния включают в себя без ограничения коллоидальный диоксид кремния, силикаты, осажденный диоксид кремния, коллоидный диоксид кремния, силикагели, деалюминированные цеолиты, такие как деалюминированный цеолит Y, и гидроксиды и алкоголяты кремния. Источники диоксида кремния, дающие относительно высокий выход, являются предпочтительными.

Типичные источники оксида алюминия также являются общеизвестными и включают в себя алюминаты, оксид алюминия, другие цеолиты, коллоиды алюминия, бемиты, псевдобемиты, гидроксиды алюминия, соли алюминия, такие как сульфат алюминия и хлорид алюминия, гидроксиды и алкоголяты алюминия, гели оксида алюминия.

Подходящие структуру направляющие агенты (SDAs) для направления синтеза материала каркасного типа СНА включают в себя соединения адамантаммония, такие как соединения N,N,N-триметил-1-адамантаммония, соединения N,N,N-триметил-2-адамантаммония и соединения N,N,N-триметилциклогексиламмония, соединения N,N-диметил-3,3-диметил-пиперидина, соединения N,N-метилэтил-3,3-диметилпиперидина, соединения N,N-диметил-2-метилпиперидина, соединения 1,3,3,6,6-пентаметил-6-азонио-бицикло(3,2,1)октана, N,N-диметилциклогексиламин. Другие SDAs включают в себя N,N,N-диметилэтилциклогексиламмоий (ДМЭЦГА), N,N,N-метилдиэтил-циклогексиламмоний (МДЭЦГА), N,N,N-триэтилциклогексиламмо-ний (ТЭЦГА), 2,7-диметил-1-азоний(5,4)декан (ДМ27АД), катионы N-алкил-3-хинуклидинола, такие как N-метил-3-хинуклидинол, и катионы N,N,N-триалкил-экзоаминонорборнана. Характерные анионы включают в себя галоген, например, фторид, хлорид, бромид и иодид, гидроксид, ацетат, сульфат, тетрафтороборат, карбоксилат и т.п. Гидроксид является наиболее предпочтительным анионом.

Примеры подходящих шаблонирующих агентов для AEI включают в себя катион N,N-диэтил-2,6-диметилпиперидина; N,N-диметил-9-азонийби-цикло3.3.1нонан; катион N,N-диметил-2,6-диметил-пиперидина; катион N-этил-N-метил-2,6-диметилпиперидина; катион N,N-диэтил-2-этилпиперидина; катион N,N-диметил-2-(2-гидрокси-этил)пиперидина; катион N,N-диметил-2-этилпиперидина; катион N,N-диметил-3,5-диметилпиперидина; катион N-этил-N-метил-2-этилпиперидина; катион 2,6-диметил-1-азоний5,4декана; катион N-этил-N-пропил-2,6-диметилпиперидина; катион 2,2,4,6,6-пента-метил-2-азонийбицикло3.2.1октана и катион N,N-диэтил-2,5-диметил-2,5-дигидропирролия, причем N,N-диметил-3,5-диметил-пиперидин или 1,1-диэтил-2,6-диметилпиперидина являются особенно предпочтительными. Анионом, связанным с катионом, может быть любой анион, который не является вредным для образования молекулярного сита. Характерные анионы включают в себя галоген, например, фторид, хлорид, бромид и иодид, гидроксид, ацетат, сульфат, тетрафтороборат, карбоксилат и т.п. Гидроксид является наиболее предпочтительным анионом. В некоторых вариантах реакционная смесь и последующее молекулярное сито являются свободными или по существу свободными от фтора.

Однореакторный синтез проводится при комбинации определенных относительных количеств компонентов смеси в различных режимах смешения и нагревания, а также легко понятных специалистам в данной области техники. Температуры реакции, время и скорости смешения и другие параметры способа, которые являются подходящими для традиционной технологии синтеза молекулярного сита, являются обычно также подходящими для настоящего изобретения. Гидротермическая кристаллизация обычно проводится при аутогенном давлении при температуре от примерно 100-200°С в течение нескольких суток, таких как примерно 1-20 суток (24-480ч), предпочтительно, 1-3 суток (24-72ч).

В конце периода кристаллизации полученные твердые

вещества отделяют от остальной реакционной жидкости стандартной технологией механического отделения, такой как вакуумная фильтрация. Извлеченные твердые вещества затем споласкивают деионизированной водой и сушат при повышенной температуре (например, 75-150°С) в течение нескольких часов (например, примерно 4-24ч). Стадия сушки может быть осуществлена под вакуумом или при атмосферном давлении.

Высушенные кристаллы молекулярного сита, предпочтительно, прокаливаются, но могут также использоваться без прокаливания.

Необходимо отметить, что вышеуказанная последовательность стадий, а также каждый из вышеуказанных периодов времени и значений температуры являются только примерами и могут варьироваться.

Вышеуказанная технология однореакторного синтеза позволяет регулировать содержание переходного металла кристалла по отношению к составу исходной смеси синтеза. Например, желаемое содержание Cu или Ni может быть исправлено обеспечением определенного относительного количества источника Cu или Ni в смеси синтеза без требования послесинтезной пропитки или обмена для увеличения или снижения содержания металла в материале. В некоторых вариантах молекулярное сито является свободным от послесинтезного обменного металла, включая медь, железо и никель.

Внекаркасные переходные металлы, такие как Cu и Ni, являются каталитически активными и равномерно диспергированными в каркасе молекулярного сита. В некоторых вариантах внекаркасные переходные металлы являются равномерно диспергированными, если имеется небольшое или отсутствует объемное накопление металлов, и/или имеется небольшое или отсутствует объемное накопление металлов на поверхности кристаллов молекулярного сита. Соответственно, в одном аспекте изобретения предусматривается биметаллическое молекулярное сито, имеющее два или более внекаркасных металлов, где массовое процентное содержание внекаркасного металла в молекулярном сите, как определено рентгеновской фотоэлектронной спектроскопией ((XPS)(РФС)), составляет 15%, более предпочтительно, 10% массового процентного содержания внекаркасного металла в молекулярном сите, как определено методом рентгеновской флюоресценции ((XRF)(РФ)) или индуктивно спаренной плазмы ((ICP)(ИСП)).

В некоторых вариантах выражение «равномерно диспергированные переходные металлы» означает, что молекулярное сито содержит не более примерно 5% мас. в форме оксида переходного металла (например, CuO, FeO, Fe2O3, Fe3O4), также называемого здесь как свободный оксид переходного металла или растворимый оксид переходного металла, относительно общего количества указанного переходного металла в молекулярном сите. Предпочтительно, молекулярное сито содержит большую часть in-situ переходного металла по сравнению со свободными оксидами переходного металла. В некоторых вариантах молекулярное сито содержит массовое отношение свободных оксидов переходного металла (например, CuO) к in-situ переходному металлу (например, ионной Cu) менее примерно 1, менее примерно 0,5, менее примерно 0,1 или менее примерно 0,01, например, от примерно 1 до примерно 0,001, от примерно 0,5 до примерно 0,001, от примерно 0,1 до примерно 0,001 или от примерно 0,01 до примерно 0,001.

Молекулярноситовый катализатор может использоваться без послесинтезового металлообмена. Однако, в некоторых вариантах молекулярное сито подвергается послесинтезовому металлообмену. Таким образом, в некоторых вариантах предусматривается катализатор, содержащий молекулярное сито, содержащее один или более каталитических металлов, обмененных в каналах и/или в полостях молекулярного сита после синтеза молекулярного сита в дополнение к in-situ никеля и меди или железа. Примеры металлов, которые могут быть обменены или пропитаны после синтеза молекулярного сита, включают в себя переходные металлы, включая медь, никель, цинк, железо, вольфрам, молибден, кобальт, титан, цирконий, марганец, хром, ванадий, ниобий, а также олово, висмут и сурьму, благородные металлы, включая металлы платиновой группы ((PGMs)(МПГы)), такие как рутений, родий, палладий, индий, платина, и благородные металлы, такие как золото и серебро; щелочноземельные металлы, такие как бериллий, кальций, стронций и барий; и редкоземельные металлы, такие как лантан, церий, празеодим, неодим, тербий, эрбий, иттербий и иттрий. Предпочтительными переходными металлами для послесинтезового обмена являются щелочные металлы, и предпочтительные щелочные металлы включают в себя металлы, выбранные из группы, состоящей из марганца, железа, кобальта, никеля и их смесей. Металлы, введенные после синтеза, могут быть введены в молекулярное сито с помощью любой известной технологии, такой как ионообмен, пропитка, изоморфное замещение и т.д. Количество металла, полученного послесинтезовым обменом, может составлять от примерно 0,1 до примерно 3% мас., например, примерно 0,1-1% мас., по отношению к общей массе молекулярного сита.

Вышеуказанная технология однореакторного синтеза может дать кристаллы молекулярного сита однородного размера и формы с низкими количествами агломерации. Кроме того, технология синтеза может дать кристаллы молекулярного сита, имеющие средний размер кристалла от примерно 0,1 до примерно 10мкм, например, примерно 0,5-5мкм, примерно 0,1-1мкм, примерно 1-5мкм, примерно 3-7мкм и т.п. В некоторых вариантах крупные кристаллы измельчают с использованием струйной мельницы или другой технологии измельчения частица-к-частице до среднего размера примерно 1,0-1,5мкм для облегчения нанесения суспензии, содержащей катализатор на носителе, таком как проточный монолит.

Размер кристалла представляет собой длину одного края лицевой поверхности кристалла. Прямое измерение размера кристалла может осуществляться с использованием методов микроскопии, таких как СЭМ и ТЭМ. Могут также использоваться другие методы определения среднего размера частиц, такие как лазерная дифракция и рассеяние. Помимо среднего размера кристаллов каталитические композиции, предпочтительно, имеют большинство размеров кристаллов, которые являются больше примерно 0,1мкм, предпочтительно, в интервале от примерно 0,5 до примерно 5мкм, такие как примерно 0,5-5мкм, примерно 0,7-5мкм, примерно 1-5мкм, примерно 1,5-5,0мкм, примерно 1,5-4,0мкм, примерно 2-5мкм или примерно 1-10мкм.

Катализаторы настоящего изобретения являются особенно применимыми для гетерогенных каталитических реакционных систем (т.е. твердый катализатор в контакте с газообразным реагентом). Для улучшения площади поверхности контакта, механической стабильности и/или характеристик течения текучей среды катализаторы могут быть нанесены на и/или в носитель, предпочтительно, пористый носитель. В некоторых вариантах грунт, содержащий катализатор, наносится на инертный носитель, такой как гофрированная металлическая пластина или сотовый брикет кордиерита. Альтернативно, катализатор смешивается с другими компонентами, такими как наполнители, связующие и усиливающие агенты, в экструдирующуюся пасту, которая затем экструдируется через фильеру с формованием сотового брикета. Соответственно, в некоторых вариантах предусматривается каталитическое изделие, содержащее биметаллический молекулярноситовый катализатор, описанный здесь, нанесенный на или введенный в носитель.

Некоторые аспекты изобретения предусматривают каталитический грунт. Грунт, содержащий биметаллический молекулярноситовый катализатор, описанный здесь, представляет собой раствор, суспензию или пульпу. Подходящие покрытия включают в себя поверхностные покрытия, покрытия, которые пропитывают часть носителя, покрытия, которые проникают через носитель, или некоторую их комбинацию.

Грунт может также содержать некаталитические компоненты, такие как наполнители, связующие, стабилизаторы, модификаторы реологии и другие добавки, включая одно или более из оксида алюминия, диоксида кремния, нецеолитного (диоксида кремния)-(оксида алюминия), оксида титана, оксида циркония, оксида церия. В некоторых вариантах каталитическая композиция может содержать порообразующий агент, такой как графит, целлюлоза, крахмал, полиакрилат и полиэтилен и т.п. Нет необходимости в том, чтобы указанные дополнительные компоненты катализировали желаемую реакцию, но вместо этого они улучшают эффективность каталитического материала, например, при увеличении его рабочего температурного интервала, увеличении контактной площади поверхности катализатора, увеличении адгезии катализатора к носителю и т.д. В предпочтительных вариантах содержание грунта составляет >0,3г/дюйм3 (0,02г/см3), такое как >1,2г/дюйм3 (0,07г/см3), >1,5г/дюйм3 (0,09г/см3), >1,7г/дюйм3 (0,10г/см3) или >2,0г/дюйм3 (0,12г/см3) и, предпочтительно, <3,5г/дюйм3 (0,21г/см3), такое как <2,5г/дюйм3 (0,15г/см3). В некоторых вариантах грунт наносится на носитель при содержании примерно 0,8-1,0г/дюйм3 (0,05-0,06г/см3), 1,0-1,5г/дюйм3 (0,6-0,09г/см3) или 1,5-2,5г/дюйм3 (0,09-0,15г/см3).

Двумя из наиболее известных конструкций носителя являются пластина и соты. Предпочтительные носители, в частности, для мобильных применений, включают в себя проточные монолиты, имеющие так называемую сотовую геометрию, которые содержат множественные смежные параллельные каналы, которые являются открытыми на обоих концах и обычно идут от впускной стороны к выпускной стороне носителя и дают высокое отношение площади поверхности к объему. Для некоторых применений сотовый проточный монолит, предпочтительно, имеет высокую плотность ячеек, например, примерно 600-800 ячеек на кв.дюйм (примерно 95-110 ячеек на 1см2) и/или средний интервал толщины стенки примерно 0,18-0,35мм, предпочтительно, примерно 0,20-0,25мм. Для некоторых других применений сотовый проточный монолит, предпочтительно, имеет низкую плотность ячеек, например, примерно 150-600 ячеек на кв.дюйм (примерно 20-95 ячеек на 1см2), более предпочтительно, примерно 200-400 ячеек на кв.дюйм (примерно 25-55 ячеек на 1см2). Предпочтительно, сотовые монолиты являются пористыми. В дополнение к кордиериту, карбиду кремния, нитриду кремния, керамике и металлу другие материалы, которое могут использоваться для носителя, включают в себя нитрид алюминия, нитрид кремния, титанат алюминия, ᾳ-глинозем, муллит, например, игольчатый муллит, поллуцит, термет, такой как Al2O5ZFe, Al2O3 /Ni или B4CZFe, или композиты, содержащие сегменты любых двух или более из них. Предпочтительный материалы включают в себя кордиерит, карбид кремния и титанат алюминия.

Катализаторы пластинчатого типа имеют низкое падение давления и являются менее восприимчивыми к закупорке и засорению, чем сотовые типы, которые являются предпочтительными в высокоэффективных стационарных применениях, но пластинчатые конфигурации могут быть намного крупнее и более дорогостоящими. Сотовая конфигурация является обычно мельче, чем пластинчатый тип, который является предпочтительным в мобильных применениях, но имеет более высокое падение давления и более легко закупоривается. В некоторых вариантах пластинчатый носитель конструируется из металла, предпочтительно, гофрированного металла.

В некоторых вариантах предметом изобретения является каталитическое изделие, полученное описанным здесь способом. В частном варианте каталитическое изделие получают способом, который содержит стадии нанесения биметаллической молекулярноситовой каталитической композиции, предпочтительно, в качестве грунта на носитель в качестве слоя либо до, либо после того, как, по меньшей мере, один дополнительный слой другой композиции для очистки выхлопного газа был нанесен на носитель. Один или более каталитических слоев на носителе, включая биметаллический молекулярноситовый каталитический слой, размещаются в последовательных слоях. Как использовано здесь, термин «последовательный» в отношении каталитических слоев на носителе означает, что каждый слой находится в контакте с его смежным слоем (слоями), и что каталитические слои как целое размещаются один поверх другого на носителе.

В некоторых вариантах биметаллический молекулярноситовый катализатор расположен на носителе как первый слой, а другая композиция, такая как катализатор окисления, катализатор восстановления, очищающий компонент или компонент накопления NOx, расположена на носителе как второй слой. В других вариантах биметаллический молекулярноситовый катализатор расположен на носителе как второй слой, а другая композиция, такая как катализатор окисления, катализатор восстановления, очищающий компонент или компонент накопления NOx, расположена на носителе как первый слой. Как использовано здесь, термины «первый слой» и «второй слой» используются для описания относительных положений каталитических слоев в каталитическом изделии по отношению к обычному направлению выходящего выхлопного газа, пасты и/или каталитического изделия. В обычных условиях потока выхлопного газа выхлопной газ контактирует с первым слоем до контактирования со вторым слоем. В некоторых вариантах второй слой наносится на инертный носитель как нижний слой, а первый слой является верхним слоем, который наносится поверх второго слоя как последовательные ряды подслоев. В таких вариантах выхлопной газ проникает через (а затем контактирует) первый слой перед контактированием со вторым слоем и затем возвращается через первый слой с выходом из каталитического компонента. В других вариантах первый слой представляет собой первую зону, расположенную на верхней части носителя, а второй слой расположен на носителе как вторая зона, где вторая зона находится ниже по потоку от первой.

В другом варианте каталитическое изделие получают способом, который содержит стадии нанесения биметаллической молекулярноситовой каталитической композиции, предпочтительно, как грунт, на носитель в качестве первой зоны, и последующего нанесения, по меньшей мере, одной дополнительной композиции для очистки выхлопного газа на носитель в качестве второй зоны, где, по меньшей мере, часть первой зоны находится ниже по потоку от второй зоны. Альтернативно, биметаллическая молекулярноситовая каталитическая композиция может быть нанесена на носитель во второй зоне, которая находится ниже по потоку от первой зоны, содержащей дополнительную композицию. Примеры дополнительных композиций включают в себя катализаторы окисления, катализаторы восстановления, поглощающие компоненты (например, для серы, воды и т.д.) или NOx-накопительные компоненты.

Для снижения количества пространства, требуемого для выхлопной системы, отдельные компоненты выхлопной системы предназначены для осуществления более одной функции. Например, нанесение СКВ-катализатора на носитель-фильтр с проточной стенкой вместо проточного носителя служит для снижения общего размера системы очистки выхлопного газа при обеспечении одному носителю служить двум функциям, а именно, каталитическому снижению NOx-концентрации в выхлопном газе и механическому удалению сажи из выхлопного газа. Соответственно, в некоторых вариантах носителем является сотовый фильтр с проточными стенками или неполнопоточный фильтр. Фильтры с проточными стенками являются подобными проточным сотовым носителям в том, что они содержат множество смежных параллельных каналов. Однако, каналы проточных сотовых носителей являются открытыми на обоих концах, тогда как каналы носителей с проточными стенками имеют один конец блокированный, где блокирование имеет место на противоположных концах смежных каналов в чередующемся шаблоне. Блокированные чередующиеся концы предотвращают газ, поступающий на впускную сторону носителя, от протекания прямо через канал и выпуск. Вместо этого выхлопной газ поступает в переднюю часть носителя и перемещается в примерно половину каналов, где он продвигается через стенки каналов до поступления во вторую половину каналов и выхода через тыльную сторону носителя.

Стенка носителя имеет пористость и размер пор, который является газопроницаемым, но улавливает главную часть твердого дисперсного вещества, такого как сажа, из газа, когда газ проходит через стенку. Предпочтительные носители с проточными стенками являются высокоэффективными фильтрами. Фильтры с проточными стенками для использования с настоящим изобретением, предпочтительно, имеют эффективность самое меньшее 70%, по меньшей мере, примерно 75%, по меньшей мере, примерно 80% или, по меньшей мере, примерно 90%. В некоторых вариантах эффективность составляет от примерно 75 до примерно 99%, примерно 75-90%, примерно 80-90% или примерно 85-95%. Здесь эффективность относится к саже и другим частицам подобного размера и к концентрации твердого дисперсного вещества, обычно находящегося в традиционном дизельном выхлопном газе. Например, твердые дисперсные частицы в дизельном выхлопном газе могут варьироваться в интервале от 0,05мкм до 2,5мкм. Таким образом, эффективность может быть основано на указанном интервале или подинтервале, таком как 0,1-0,25мкм, 0,25-1,25мкм или 1,25-2,5мкм.

Пористость является мерой процентного содержания пустого пространства в пористом носителе и относится к обратному давлению в выхлопной системе: обычно чем ниже пористость, тем выше обратное давление. Предпочтительно, пористый носитель имеет пористость примерно 30-80%, например, примерно 40-75%, примерно 40-65% или от примерно 50 до примерно 60%.

Взаимосвязанность пор, измеренная как процентное содержание общего объема пустот носителя, представляет собой степень, в которой поры, пустоты и/или каналы соединяются с образованием непрерывных путей через пористый носитель, т.е. от впускной стороны до выпускной стороны. В противоположность взаимосвязанности пор имеется сумма объема замкнутых пор и объема пор, которые имеют проход только к одной из поверхностей носителя. Предпочтительно, пористый носитель имеет объем взаимосвязанности пор, по меньшей мере, примерно 39%, более предпочтительно, по меньшей мере, примерно 40%.

Средний размер пор пористого носителя является также важным для фильтрации. Средний размер пор может быть определен любым подходящий методом, включая ртутную порометрию. Средний размер пор пористого носителя должно быть достаточно высокого значения для промотирования низкого обратного давления при обеспечении адекватной эффективности любым носителем как таковым, при промотировании слоя брикета сажи на поверхности носителя или комбинации того и другого. Предпочтительные пористые носители имеют средний размер пор примерно 10-40мкм, например, примерно 20-30мкм, примерно 10-25мкм, примерно 10-20мкм, примерно 20-25мкм, примерно 10-15мкм и примерно 15-20мкм.

В общем плане получение экструдированного твердого тела, содержащего биметаллический молекулярноситовый катализатор, содержит смешение биметаллического молекулярноситового катализатора, связующего, необязательного органического вязкостьулучшающего соединения в гомогенную пасту, которая затем вводится в связующее/матричный компонент или его предшественник, и, необязательно, один или более стабилизированный оксид церия и неорганические волокна. Смесь уплотняется в смесительном или пластицирующем устройстве или экструдере. Смесь содержит органические добавки, такие как связующие, порообразователи, пластификаторы, поверхностно-активные вещества, смазочные вещества, диспергаторы, в качестве веществ для улучшения технологических свойств с улучшением смачиваемости и поэтому с получением однородной партии. Пластичный материал затем формуют, в частности, с использованием экструзионного пресса или экструдера, имеющего экструзионную головку, и полученные формованные заготовки затем сушат и прокаливают. Органические добавки «выгорают» в процессе прокаливания экструдированного твердого тела. Биметаллический молекулярноситовый катализатор также может быть нанесен в качестве грунта или иным образом на экструдированное твердое тело как один или более подслоев, которые остаются на поверхности или проникают полностью или частично в экструдированное твердое тело.

Экструдированные твердые тела, содержащие биметаллический молекулярноситовый катализатор согласно настоящему изобретению, обычно имеют унитарную структуру в форме сотов, имеющих одноразмерные и параллельные каналы, идущие от первого конца до второго конца. Стеки каналов, определяющие каналы, являются пористыми. Обычно наружная «оболочка» окружает множество каналов экструдированного твердого тела. Экструдированное твердое тело может быть формовано любого поперечного сечения, такого как круглое, квадратное или овальное. Отдельные каалы во множестве каналов могут быть квадратными, треугольными, гексагональными, круглыми и т.д. Каналы на первом конце выше по потоку могут быть блокированы, например, подходящим керамическим цементом, и каналы, не блокированные на первом выше по потоку конце, могут быть также блокированы на втором ниже по потоку конце с образованием фильтра с проточными стенками. Обычно размещение блокированных каналов на первом выше по потоку конце напоминает контрольную доску с подобным размещением ниже по потоку концов с блокированными и открытыми каналами.

Связующее/матричный компонент, предпочтительно, выбирается из группы, состоящей из кордиерита, нитридов, карбидов, боридов, интерметаллических материалов, литийалюмосиликатов, шпинели, необязательно легированного оксида алюминия, источника диоксида кремния, оксида титана, оксида циркония, (оксида титана)-(оксида циркония), циркона и смесей любых двух или более из них. Паста может, необязательно, содержать усиливающие неорганические волокна, выбранные из группы, состоящей из углеродных волокон, стеклянных волокон, металлических волокон, волокон из бора, глиноземных волокон, волокон из диоксида кремния, волокон из (диоксида кремния)-(оксида алюминия), волокон из карбида кремния, волокон из титаната калия, волокон из бората алюминия и керамических волокон.

Оксидалюминиевое связующее /матричный компонент представляет собой, предпочтительно, Ƴ-(оксид алюминия), но может быть любым другим переходным оксидом алюминия, т.е. альфа-(оксид алюминия), бета-(оксид алюминия), ши-(оксид алюминия), эта-(оксид алюминия), ро-(оксид алюминия), каппа-(оксид алюминия), тэта-(оксид алюминия), дельта-(оксид алюминия), лантан-бета-(оксид алюминия) и смеси любых двух или более таких переходных оксидов алюминия. Предпочтительно, что оксид алюминия легируется, по меньшей мере, одним неалюминиевым элементом для увеличения термостойкости оксида алюминия. Подходящие элементы, легирующие оксид алюминия, включают в себя кремний, цирконий, барий, лантаниды и смеси любых двух или более из них. Подходящие легирующие лантаниды включают в себя La, Ce, Nd, Pr, Gd и смеси любых двух или более из них.

Источники диоксида кремния могут включать в себя силикагель, кварц, кварцевое стекло или аморфный кремнезем, силикат натрия, аморфный алюмосиликат, алкоксисилан, связующее силиконовой смолы, такое как метилфенилсиликоновая смола, глина, тальк или смесь любых двух или более из них. Из указанного перечня диоксидом кремния может быть SiO2 как таковой, полевой шпат, муллит, (диоксид кремния)-(оксид алюминия), (диоксид кремния)-(оксид магния), (диоксид кремния)-(оксид циркония), (диоксид кремния)-(оксид тория), (диоксид кремния)-(оксид бериллия), (диоксид кремния)-(оксид титана), третичный (диоксид кремния)-(оксид алюминия)-(оксид тория) и смеси любых двух или более из них.

Предпочтительно, биметаллический молекулярноситовый катализатор диспергируется и, предпочтительно, равномерно по всему экструдированному твердому телу.

Когда любое из вышеуказанных экструдированных твердых тел выполнено как фильтр с проточными стенками, пористость фильтра с проточными стенками может составлять 30-80%, такая как 40-70%. Пористость и объем пор и радиус пор могут быть измерены, например, с использованием ртутной интрузионной порометрии.

Биметаллический молекулярноситовый катализатор, описанный здесь, может промотировать реакцию восстановителя, предпочтительно, аммиака, с оксидами азота с селективным образованием элементарного азота (N2) и воды (H2O). Таким образом, в одном варианте катализатор может рецептурироваться для способствования восстановлению оксидов азота восстановителем (т.е. СКВ-катализатор). Примеры таких восстановителей включают в себя углеводороды (например, с3-С6-углеводороды) и азотные восстановители, такие как аммиак и гидразин аммония или любой подходящий предшественник аммиака, такой как мочевина ((NH2)2CO), карбонат аммония, карбамат аммония, бикарбонат аммония или формиат аммония.

Биметаллический молекулярноситовый катализатор, описанный здесь, может также промотировать окисление аммиака. Таким образом, в другом варианте катализатор может рецептурироваться для способствования окислению аммиака кислородом, в частности, концентрации аммиака, обычно встречающиеся ниже по потоку от СКВ-катализатора (например, катализатор окисления аммиака (АМОХ), такой как катализатор отгонки аммиака (ASC)). В некоторых вариантах биметаллический молекулярноситовый катализатор расположен как верхний слой поверх окислительного подслоя, где подслой содержит металл платиновой группы (PGM) или металл неплатиновой группы. Предпочтительно, каталитический компонент в подслое расположен на носителе с высокой площадью поверхности, включая, но без ограничения, оксид алюминия.

В еще другом варианте СКВ и АМОХ операции осуществляются последовательно, где оба процесса используют катализатор, содержащий биметаллический молекулярноситовый катализатор, описанный здесь, и где СКВ-процесс имеет место выше по потоку от АМОХ-процесса. Например, СКВ-рецептура катализатора может быть расположена на впускной стороне фильтра, а АМОХ-рецептура катализатора может быть расположена на выпускной стороне фильтра.

Соответственно, предусматривается способ восстановления NOx-соединений или окисления NH3 в газе, включающий приведение в контакт газа с каталитической композицией, описанной здесь, для каталитического восстановления NOx-соединений в течение времени, достаточного для снижения уровня NOx-соединений и/или NH3 в газе. В некоторых вариантах предусматривается каталитическое изделие, имеющее катализатор отгонки аммиака, расположенный ниже по потоку от катализатора селективного каталитического восстановления (СКВ). В таких вариантах катализатор отгонки аммиака окисляет, по меньшей мере, часть любого азотного восстановителя, который не потребляется способом селективного каталитического восстановления. Например, в некоторых вариантах катализатор отгонки аммиака расположен на выпускной стороне фильтра с проточными стенками, и СКВ-катализатор расположен на стороне выше по потоку от фильтра. В некоторых других вариантах катализатор отгонки аммиака расположен на конце ниже по потоку проточного носителя, а СКВ-катализатор расположен на конце выше по потоку проточного носителя. В других вариантах катализатор отгонки аммиака и СКВ-катализатор расположены на отдельных брикетах в выхлопной системе. Указанные отдельные брикеты могут быть смежными и в контакте друг с другом или разделены специальным интервалом при условии, что они находятся в жидкостном сообщении друг с другом, и при условии, что брикет СКВ-катализатора расположен выше по потоку от брикета катализатора отгонки аммиака.

В некоторых вариантах СКВ и/или АМОХ способ осуществляется при температуре, по меньшей мере, 100°С. В другом варианте способ (способы) имеет место при температуре от примерно 150°С до примерно 750°С. В частном варианте температурный интервал составляет от примерно 175°С до примерно 550°С. В другом варианте температурный интервал составляет от 175°С до 400°С. В еще другом варианте температурный интервал составляет от 450°С до 900°С, предпочтительно, 500-750°С, 500-650°С, 450-550°С или 650-850°С. Варианты, использующие температуры выше 450°С, особенно используются для очистки выхлопных газов от дизельного двигателя тяжелой и легкой нагрузки, который оборудован выхлопной системой, содержащей (необязательно катализированные) дизельные неполноточные фильтры, которые активно регенерируются, например, при впрыске углеводорода в выхлопную систему выше по потоку от фильтра, где молекулярноситовый катализатор для использования в настоящем изобретении расположен ниже по потоку от фильтра.

Согласно другому аспекте изобретения предусматривается способ восстановления NOx-соединений и/или окисления NH3 в газе, включающий приведение в контакт газа с катализатором, описанным здесь, в течение времени, достаточного для снижения уровня NOx-соединений и/или NH3 в газе. Способы настоящего изобретения могут содержать одну или более из следующих стадий: (а) накапливание и/или сгорание сажи, которая находится в контакте с впуском каталитического фильтра; (b) введение азотного восстановителя в поток выхлопного газа до контактирования с каталитически фильтром, предпочтительно, без вмешательства в каталитические стадии, включая очистку NOx и восстановитель; (с) генерирование NH3 по всему адсорберу-катализатору NOx и ловушке обедненного NOx, и, предпочтительно, использование такого NH3 в качестве восстановителя в ниже по потоку СКВ-реакции; (d) приведение в контакт потока выхлопного газа с DOC с окислением углеводорода на основе растворимой органической фракции ((РОФ)(SOF)) и/или монооксида углерода в СО2, и/или окисления NO в NO2, который, в свою очередь, может использоваться для окисления твердого дисперсного вещества в неполноточном фильтре: и/или восстановлением твердого дисперсного вещества ((ТДВ)(PM)) в выхлопном газе; (е) приведение в контакт выхлопного газа с одним или более проточных устройств СКВ катализатора в присутствии восстановителя со снижением NOx-концентрации в выхлопном газе; и (f) приведение в контакт выхлопного газа с катализатором отгонки аммиака, предпочтительно, ниже по потоку от СКВ-катализатора с окислением большей части, если не всего, аммиака перед выпуском выхлопного газа в атмосферу или пропусканием выхлопного газа через рециркуляционный контур перед поступлением/повторным поступлением выхлопного газа в двигатель.

В другом варианте весь или, по меньшей мере, часть азотсодержащего восстановителя, в частности, NH3, для потребления в СКВ-способе может подаваться адсорбером-катализатором NOx (NAC), ловушкой обедненного NOx (LNT) или катализатором накопления/восстановления NOx, расположенными выше по потоку от СКВ-катализатора, например, СКВ-катализатора настоящего изобретения, расположенного на фильтре с проточными стенками. NAC-компоненты, используемые в настоящем изобретении, включают каталитическую комбинацию основного материала (такого как щелочной металл, щелочноземельный металл или редкоземельный металл, включая оксиды щелочных металлов, оксиды щелочноземельных металлов и их комбинации), и благородный металл (такой как платина), и необязательно компонент катализатора восстановления, такой как родий. Отдельные типы основного материала, используемого в NAC, включают оксид цезия, оксид калия, оксид магния, оксид натрия, оксид кальция, оксид стронция, оксид бария и их комбинации. Благородные металлы, предпочтительно, присутствуют в интервале от примерно 10 до примерно 200г/фут3 (0,335-6,7 кг/м3), таком как 20-60г/фут3(0,67-2кг/м3). Альтернативно, благородный металл катализатора характеризуется средней концентрацией, которая может составлять от примерно 40 до примерно 100г/фут3 (1,3-3,3г/м3).

В некоторых условиях в ходе случаев периодической обогащенной регенерации NH3 может генерироваться по всему адсорберу-катализатору NOx. СКВ-катализатор ниже по потоку от адсорбера-катализатора NOx может улучшать общую эффективность системы восстановления NOx. В объединенной системе СКВ-катализатор способен накапливать высвободившийся NH3 из NAC-катализатора в ходе случаев обогащенной регенерации и использует накопленный NH3 для селективного восстановления части или всего NOx, который отгоняется через NAC-катализатор в ходе обычной обедненной работы.

Способ очистки выхлопного газа, как описано здесь, может осуществляться на выхлопном газе, полученном от сгорания, таком как от двигателя внутреннего сгорания (либо мобильного, либо стационарного), газовой турбины и энергоустановок на угольном или нефтяном топливе. Способ может также использоваться для очитки газа от промышленных способов, таких как нефтеочистка, от нагревателей и бойлеров нефтеочистки, печей, промышленности химической переработки, коксовых печей, установок утилизации муниципальных отходов, печей прокаливания и т.д. В частном варианте способ используется для очистки выхлопного газа от автомобильного двигателя внутреннего неполного сгорания, такого как дизельный двигатель, бензиновый двигатель неполного сгорания или двигатель на сжиженном нефтяном газе или природном газе.

В некоторых аспектах предметом изобретения является система очистки выхлопного газа, генерированного в процессе горения, таком как от двигателя внутреннего сгорания (либо мобильного, либо стационарного), газовой турбины и энергоустановок на угольном или нефтяном топливе и т.п. Такие системы включают каталитическое изделие, содержащее биметаллический молекулярноситовый катализатор, описанный здесь, и, по меньшей мере, один дополнительный компонент для очистки выхлопного газа, где каталитическое изделие и, по меньшей мере, один дополнительный компонент предназначены функционировать как связанная единица.

В некоторых вариантах система содержит каталитическое изделие, содержащее биметаллический молекулярноситовый катализатор, описанный здесь, трубопровод для направления идущего выхлопного газа, источник азотного восстановителя, расположенный выше по потоку от каталитического изделия. Система может включать контроллер для дозирования азотного восстановителя в идущий выхлопной газ, только когда определяется, что молекулярноситовый катализатор способен катализировать восстановление NOx c желаемой или более высокой эффективностью, такой как при выше 100°С, выше 150°С или выше 175°С. Дозирование азотного восстановителя может быть установлено так, что 60-200% теоретического аммиака присутствует в выхлопном газе, поступающем в СКВ-катализатор, рассчитанный при 1:1 NH3:NO и 4:3 NH3:NO2.

В другом варианте система содержит катализатор окисления (например, катализатор дизельного окисления ((КДО)(DOC)) для окисления монооксида азота в выхлопном газе до диоксида азота, который может быть расположен выше по потоку от точки дозирования азотного восстановителя в выхлопной газ. В одном варианте катализатор окисления применяется для получения газового потока, поступающего в СКВ молекулярноситовый катализатор, имеющий отношение NO к NO2 от примерно 4:1 до примерно 1:3 по объему, например, при температуре выхлопного газа на впуске катра окисления 250-450°С. Катализатор окисления может содержать, по меньшей мере, один металл платиновой группы (или некоторую их комбинацию), такой как платина, палладий или родий, нанесенный на проточный монолитный носитель. В одном варианте, по меньшей мере, одним металлом платиновой группы является платина, палладий или комбинация как платины, так и палладия. Металл платиновой группы может быть нанесен на компонент грунта с высокой площадью поверхности, такой как оксид алюминия, цеолит, такой как алюмосиликатный цеолит, диоксид кремния, нецеолитный (диоксид кремния)-(оксид алюминия), оксид церия, оксид циркония, оксид титана или смешанный или композитный оксид, содержащий как оксид цeрия, так и оксид циркония.

В другом варианте подходящий носитель-фильтр расположен между катализатором окисления и СКВ-катализатором. Носители-фильтры могут быть выбраны из любого из указанных выше, например, фильтра с проточными стенками. Когда фильтр является катализированным, например, катализатором окисления рассмотренного выше типа, предпочтительно, точка дозирования азотного восстановителя располагается между фильтром и молекулярноситовым катализатором. Альтернативно, если фильтр является некатализированным, устройство дозирования азотного восстановителя может быть расположено между катализатором окисления и фильтром.

Катализаторы настоящего изобретения являются менее восприимчивыми к отравлению серой по сравнению с традиционными катализаторами. Способность катализатора сохранять хорошую каталитическую активность при воздействии высоких уровней серы позволяет катализатору подвергаться менее частым регенерациям для удаления серных загрязнителей. Менее частые регенерации катализатора обеспечивают более стабильную функциональность катализатора и улучшенную экономию топлива. Традиционный цеолитсодержащий катализатор, такой как цеолиты меди, обычно требует регенерации, например, при повышенной температуре выше 500°С до того, как серные загрязнители достигают 0,5г/л катализаторов. Биметаллические катализаторы настоящего изобретения могут предшествовать регенерации, пока концентрации серы на катализаторе являются более 0,5г/л катализатора. Соответственно, в одном аспекте изобретение относится к способу регенерации катализатора для очистки выхлопного газа, включающий приведение в контакт биметаллического катализатора с потоком выхлопного газа, содержащим серу и регенерирование биметаллического катализатора, когда концентрация серы на катализаторе составляет >0,5г серы на 1л катализатора, например, >0,75г серы на 1л катализатора, >1,0г серы на 1л катализатора или >1,5г серы на 1л катализатора.

Кроме того, биметаллический катализатор идеально подходит для очистки выхлопного газа, генерированного при сгорании высокосерного («грязного») топлива. Чистые топлива, такие как метан, обычно имеют содержание серы менее 0,5 ч./млн. Высокосерные топлива могут иметь содержание серы более 10 ч./млн серы, например, 50 ч./млн или 100 ч./млн. Соответственно, в одном аспекте настоящее изобретение относится к способу очистки выхлопного газа, который (способ) содержит приведение в контакт биметаллического катализатора с потоком выхлопного газа, содержащим >10 ч./млн серы, например, >25 ч./млн серы, >50 ч./млн серы, >75 ч./млн серы или >100 ч./млн серы.

Примеры

Прогнозируемые примеры 1-8

Ряд полиаминов, содержащих диэтилентриамин (ДЭТА), N-(2-гидроксиэтил)этилендиамин (ГЭЭДА), триэтилентетрамин (ТЭТА), N,N'-бис-(2-аминоэтил)-1,3-пропандиамин(232), 1,2-бис-(3-амино-пропиламино)этан (323), тетраэтиленпентамин (ТЭПА), пентаэтиленгексамин (ПЭГА), используют в качестве хелатирующих агентов как с Cu2+, так и с N2+ для синтеза SAPO-34 или SAPO-18. В типичном получении коллоидальный диоксид кремния вводят в гель алюмофосфата, полученный смешением Al(OH)3⋅H2O (Aldrich, технический сорт) с H3PO4 (BDH, 85%) в воде, с последующим введением медного или никелевого комплекса, предварительно полученного введением ацетата меди или ацетата никеля в водный раствор полиамина. Часть общего содержания воды не была учтена для этой цели. В конце избыток того же полиамина (так что отношение полиамин/М2+ составляет 4/1) вводят по каплям для регулирования рН геля до 7. Cu-SAPO-18 получают, выбрав специальные условия. Cu2+-N,N'-бис-(2-аминоэтил)-1,3-пропан-диамин(232) используют как SDA, когда тетраэтиламмонийгидроксид (TEAOH) добавляют по каплям для регулирования рН геля до 7. Общий состав геля является следующим: Al(OH)3: 0,61 H3PO4: 0,2 SiO2: 40 H2O: 0,05 Cu-232: 0/27 TEAOH. Затравку STA-7, 1% мас. по отношению к содержанию SiO2 вводят для промотирования зародышеобразования чистого SAPO-18, потому что две структуры имеют плоскость кристалла совместно. Подробности представлены в таблице 1.

Конечные гели непрерывно перемешивают при комнатной температуре до гомогенности, до перегрузки в автоклав из нержавеющей стали с фторопластовой облицовкой и нагревают при 190°С в течение 6 суток (144ч). Полученные продукты суспендируют в воде и обрабатывают ультразвуком для форсированного отделения кристаллов от мелкозернистого аморфного твердого материала, который удаляют декантацией. Затем кристаллические материалы собирают фильтрацией, промывают деионизированной водой и сушат в воздушной атмосфере при 80°С в течение 12ч.

Таблица 1

SAPO-18

Пример 9

Порошкообразные образцы Cu-CHA (4,5% мас. Сu) и Сu,Ni-СHA (3,6% мас. Cu, 3,31% мас. Ni) были получены в обоих случаях с металлом, присутствующим в ходе способа синтеза. Образцы были оценены на конверсию NOx при пространственной скорости 30000 ч-1, отношении аммиак: NOx =1 и в NO один раз в условиях перед сульфированием и дважды после сульфирования. Образец Cu-CHA (фигура 1, затушеванные прямоугольники) показывает самую высокую начальную конверсию NOx, которая падает на 13% при 200°С после воздействия 20 ч./млн SO2 в течение 35мин при 250°С. Cu,Ni (фигура 1, диагонально заштрихованные прямоугольники) менее 1% изменение при сравнении сульфирования и десульфирования. Стабильность обеспечивает системы с меньшей частотой регенераций.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА | 2012 |

|

RU2640411C2 |

| КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2704800C2 |

| КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2772861C2 |

| НОСИТЕЛИ НА ОСНОВЕ НЕУПОРЯДОЧЕННЫХ МОЛЕКУЛЯРНЫХ СИТ ДЛЯ СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ NOx | 2011 |

|

RU2593989C2 |

| КАТАЛИЗАТОРЫ ОБРАБОТКИ НЕСТАЦИОНАРНЫХ ВЫБРОСОВ NO | 2010 |

|

RU2582341C2 |

| ПАССИВНЫЙ АДСОРБЕНТ NOx, СОДЕРЖАЩИЙ БЛАГОРОДНЫЙ МЕТАЛЛ И МЕЛКОПОРИСТОЕ МОЛЕКУЛЯРНОЕ СИТО | 2014 |

|

RU2675905C1 |

| КАТАЛИЗАТОРЫ ОБРАБОТКИ НЕСТАЦИОНАРНЫХ ВЫБРОСОВ NO | 2012 |

|

RU2586685C2 |

| ЗОНИРОВАННЫЙ КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ОТРАБОТАВШЕГО ГАЗА | 2015 |

|

RU2698817C2 |

| КАТАЛИЗАТОР ВЫХЛОПНОГО ГАЗА И СВЯЗУЮЩИЕ КАТАЛИЗАТОРА ДЛЯ НОСИТЕЛЕЙ ФИЛЬТРОВ | 2017 |

|

RU2775221C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР ДЛЯ ОБРАБОТКИ ОТРАБОТАВШЕГО ГАЗА | 2014 |

|

RU2629762C2 |

Способ очистки выхлопного газа, содержащего более 10 ч./млн серы, включает приведение в контакт газа, содержащего NOx и восстановитель, с каталитической композицией для каталитического восстановления, по меньшей мере, части NOx до N2, при этом указанная каталитическая композиция включает мелкопористое молекулярное сито, 0,5-5% мас. переходного металла (Тм), выбранного из меди и/или железа, по отношению к общей массе молекулярного сита, и 0,5-5% мас. никеля по отношению к общей массе молекулярного сита, где переходный металл и никель присутствуют в соотношении Тм:Ni от 10:1 до 1:2 по массе, и при этом указанное молекулярное сито содержит CHA-каркас, AEI-каркас или их комбинацию. Способность катализатора сохранять хорошую каталитическую активность при воздействии высоких уровней серы позволяет катализатору подвергаться менее частым регенерациям для удаления серных загрязнителей. Менее частые регенерации катализатора обеспечивают более стабильную функциональность катализатора. 9 з.п. ф-лы, 1 табл., 9 пр., 1 ил.

1. Способ очистки выхлопного газа, содержащего более 10 ч./млн серы, включающий приведение в контакт газа, содержащего NOx и восстановитель, с каталитической композицией для каталитического восстановления, по меньшей мере, части NOx до N2, при этом указанная каталитическая композиция включает мелкопористое молекулярное сито, 0,5-5% мас. переходного металла (Тм), выбранного из меди и/или железа, по отношению к общей массе молекулярного сита, и 0,5-5% мас. никеля по отношению к общей массе молекулярного сита, где переходный металл и никель присутствуют в соотношении Тм:Ni от 10:1 до 1:2 по массе, и

при этом указанное молекулярное сито содержит CHA-каркас, AEI-каркас или их комбинацию.

2. Способ по п.1, в котором выхлопной газ является выхлопным газом из двигателя внутреннего сгорания, газовой турбины или энергоустановки на угольном или нефтяном топливе.

3. Способ по п.1 или 2, дополнительно включающий:

регенерирование каталитической композиции после того, как концентрация серы на катализаторе становится >0,5 г серы/л катализатора.

4. Способ по п.3, в котором каталитическую композицию регенерируют, когда концентрация серы на катализаторе становится >1 г серы/л катализатора.

5. Способ по любому из предшествующих пунктов, в котором переходный металл и никель вводят в молекулярное сито в процессе синтеза.

6. Способ по любому из предшествующих пунктов, в котором молекулярное сито состоит из кристаллов и переходный металл и никель присутствуют в массовом процентном содержании, определенном методом рентгеновской спектроскопии, которое находится в пределах 10% от их массового процентного содержания, определенного методом рентгенографической флюоресценции.

7. Способ по любому из предшествующих пунктов, в котором молекулярное сито представляет собой цеолит, имеющий мольное отношение (диоксид кремния):(оксид алюминия) от примерно 10 до примерно 50.

8. Способ по любому из предшествующих пунктов, в котором молекулярное сито по существу свободно от неалюминиевых каркасных металлов.

9. Способ по любому из предшествующих пунктов, в котором молекулярное сито по существу свободно от любого металла, полученного послесинтезовым обменом.

10. Способ по любому из предшествующих пунктов, в котором выхлопной газ содержит более 25 ч./млн серы.

| Donny Gasah "Synthesis and characterization of Cu/Ni-zeolite-A for the direct conversion of methane to liquid hydrocarbon", A thesis submitted in fulfillment of the requirement for the award of the degree of Bachelor of Chemical Engineering, Faculty of chemical and natural resources engineering Universiti Malaysia Pahang, 1 may 2008 [Найдено в |

Авторы

Даты

2020-07-09—Публикация

2016-02-19—Подача