Область техники, к которой относится изобретение

Настоящее раскрытие относится к графитовому изделию, например, к графитовым электродам и, в частности, к улучшенной устойчивости графита к окислению. Более конкретно, раскрытие относится к уникальным технологиям для уменьшения окисления графитового изделия, такого как графитовый электрод, во время использования изделия, например, когда электрод находится в дуговой электропечи.

Уровень техники

Графитовые электроды используются в сталелитейной промышленности для плавления металлов и других компонентов, используемых для выплавки стали в электротермических печах. Тепло, требуемое для плавления металлов, генерируется при пропускании тока через один или множество, обычно три, электрода и при формировании дуги между электродами и металлом. Часто используется электрический ток, превышающий 50000 ампер. Получаемая в результате высокая температура обеспечивает расплавление металла и других компонентов. Обычно каждый электрод, используемый в сталеплавильных печах, представляет собой электродный блок, то есть, последовательности отдельных электродов, соединенных для формирования одного составного электрода. Таким образом, по мере того, как электроды расходуются во время термического процесса, заменяющие электроды могут быть соединены с блоком для поддержания длины блока, продолжающегося в печь.

Плавление металла может обеспечиваться электрической дугой между металлоломом, концом электродного блока и металлом. При возникновении дуги, электрический ток протекает через электродный блок и, в дополнение к току, тепло также вырабатывается в электродном блоке, поскольку через него протекает ток. Дополнительно, тепло может исходить от жидкой ванны расплавленного металлолома. Также, дополнительно, сама дуга генерирует большое количество тепла, проксимально к концу электрода. При таком генерировании тепла, конец электродного блока может иметь температуру в интервале выше 3000°C.

В дополнение к подаче электричества большинство печей включает в себя подачу химических веществ в ванну таких, как, но без ограниченный, кислород, который представляет собой типичный химический компонент, используемый для такой подачи. При описанной выше температуре конца электродного блока и в присутствии окисляющих газов, существует тенденция образования окислительной среды в печи вокруг электродного блока.

Сущность изобретения

Один вариант осуществления, раскрытый в настоящем описании, включает в себя графитовый электрод. Электрод имеет графитовый корпус, имеющий осевое направление и радиальное направление. Графитовый корпус включает в себя внешнюю цилиндрическую поверхность. В этом варианте осуществления, предпочтительно, большая часть внешней поверхности представляет собой текстурированную поверхность в осевом направлении. Поверхность текстурирована таким способом, что при подаче воды к текстурированной поверхности вода образует, по меньшей мере, одну каплю воды, имеющую угол смачивания не больше, чем 90°, измеренный через 10 секунд при контролируемых условиях с типичной комнатной температурой приблизительно 25°C или около нее.

Другой вариант осуществления, раскрытый в настоящем описании, включает в себя графитовый электрод, имеющий графитовый корпус с осевым направлением и радиальным направлением. Графитовый корпус включает в себя внешнюю цилиндрическую поверхность. Внешняя цилиндрическая поверхность может включать в себя текстурированный участок, текстурированный участок имеет шероховатость поверхности меньше, чем приблизительно 35 микродюймов.

Другой вариант осуществления, раскрытый в настоящем описании, включает в себя графитовый электрод, имеющий графитовый корпус с осевым направлением и радиальным направлением. Графитовый корпус включает в себя внешнюю цилиндрическую поверхность. Внешняя цилиндрическая поверхность текстурирована так, что при нанесении капли воды на текстурированный участок, капля воды составляет, по меньшей мере, 50 процентов своего первоначального объема через 30 секунд.

Другой вариант осуществления, раскрытый в настоящем описании, включает в себя графитовый электрод, имеющий графитовый корпус с осевым направлением и радиальным направлением. Графитовый корпус включает в себя внешнюю цилиндрическую поверхность. Электрод дополнительно включает в себя, по меньшей мере, один слой гибкого графитового листа, обернутый вокруг, по меньшей мере, большей части внешней цилиндрической поверхности электрода.

Дополнительный вариант осуществления включает в себя графитовый электрод с графитовым корпусом, имеющим осевое направление и радиальное направление, причем графитовый корпус имеет внешнюю цилиндрическую поверхность. В этом варианте осуществления масса отслоенных графитовых частиц приклеена на внешнюю цилиндрическую поверхность электрода в такой ориентации, что частицы, которые составляют большинство по массе, по существу распределены вдоль, по меньшей мере, существенного участка внешней цилиндрической поверхности электрода.

Дополнительный вариант осуществления включает в себя графитовый электрод, имеющий графитовый корпус, имеющий осевое направление и радиальное направление. Графитовый корпус включает в себя внешнюю цилиндрическую поверхность, которая модифицирована так, что после нанесения воды на внешнюю цилиндрическую поверхность, внешняя цилиндрическая поверхность проявляет гидрофильные свойства, и графитовый корпус проявляет гидрофобные свойства.

В дополнение к описанным выше вариантам осуществления электрода, раскрытым в настоящем описании, графитовое изделие имеет внешнюю поверхность, закрытую гибким графитовым матом. Графитовый ковер имеет один или больше участков с плотностью 0,5 г/см3. или меньше. Типы графитовых корпусов, которые рассматриваются в настоящем описании, включают в себя, по меньшей мере, экструдированный графит, изостатически формованный графит, формованный графит, мелкозернистый графит (имеющий средний размер гранул меньше 50 микрон), сверхмелкозернистый графит (имеющий средний размер гранул меньше 10 микрон), ультрамелкозернистый графит (имеющий средний размер гранул меньше 5 микрон), и их комбинации.

Также раскрывается вариант осуществления, в котором у электрода есть поверхность, которая облегчает сток воды вниз по электроду. В одном конкретном варианте осуществления электрод имеет гидрофобную поверхность посредством химической обработки.

Краткое описание чертежей

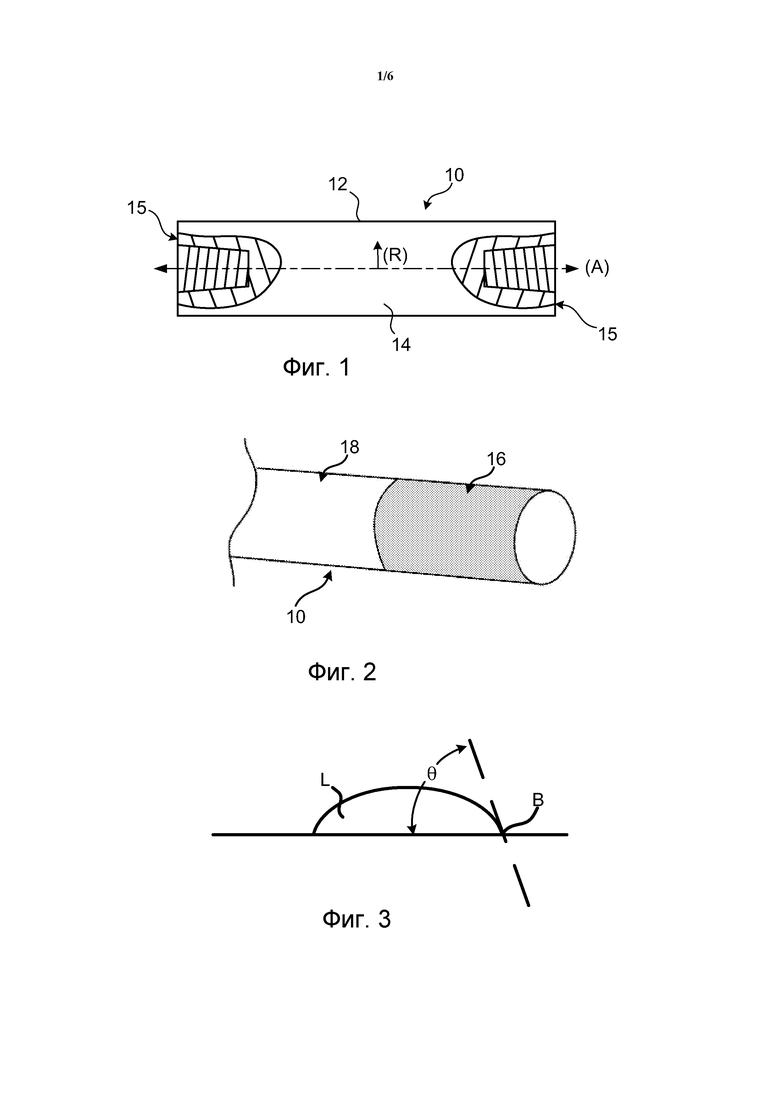

На фиг. 1 показан вид сбоку, с частичным вырезом электрода.

На фиг. 2 показан вид в перспективе электрода, имеющего как текстурированную, так и обычную поверхности.

На фиг. 3 показан вид сбоку, представляющий каплю воды и угол смачивания.

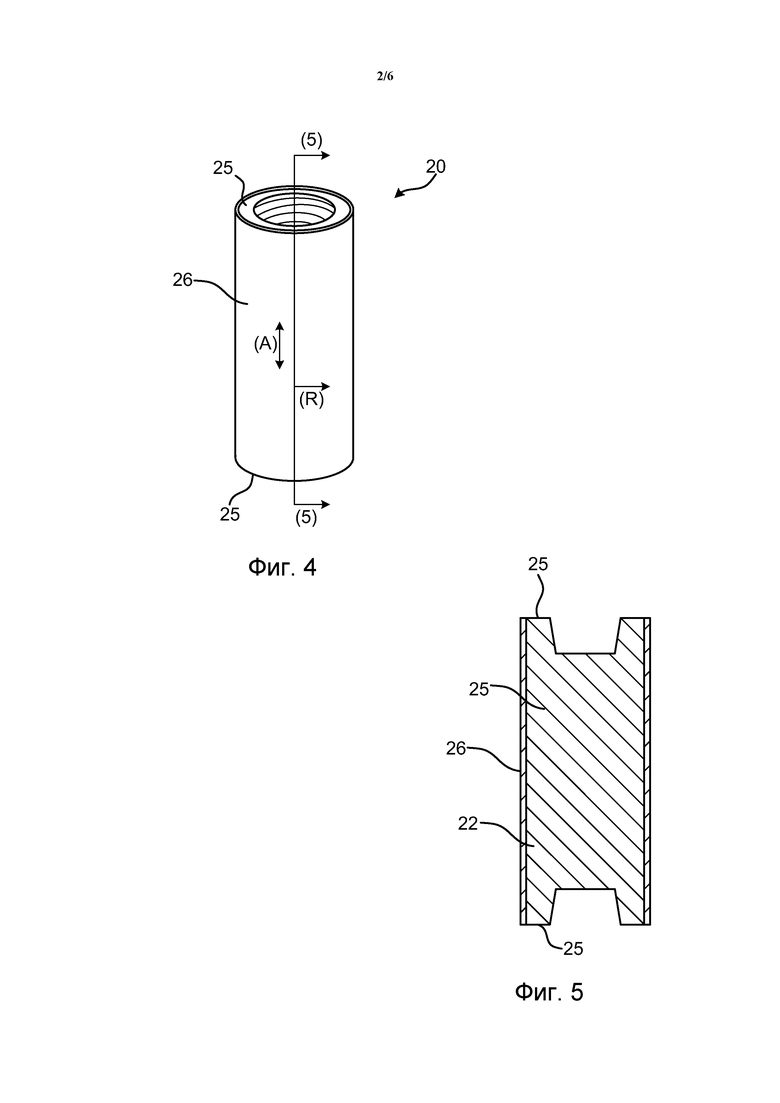

На фиг. 4 показан вид в перспективе электрода с гибкой графитовой оболочкой.

На фиг. 5 показан вид в разрезе вдоль линии 5-5, обозначенной на фиг. 4.

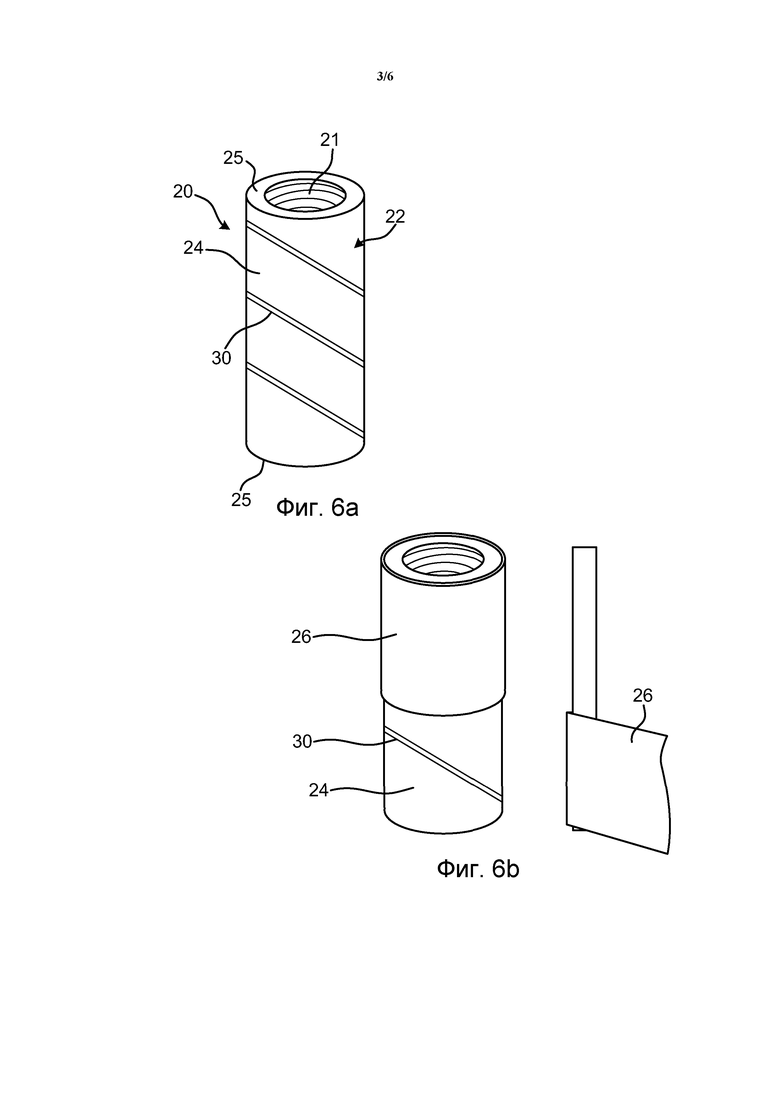

На фиг. 6а, 6b представлен процесс изготовления электрода в соответствии с вариантом осуществления, раскрытым в настоящем описании.

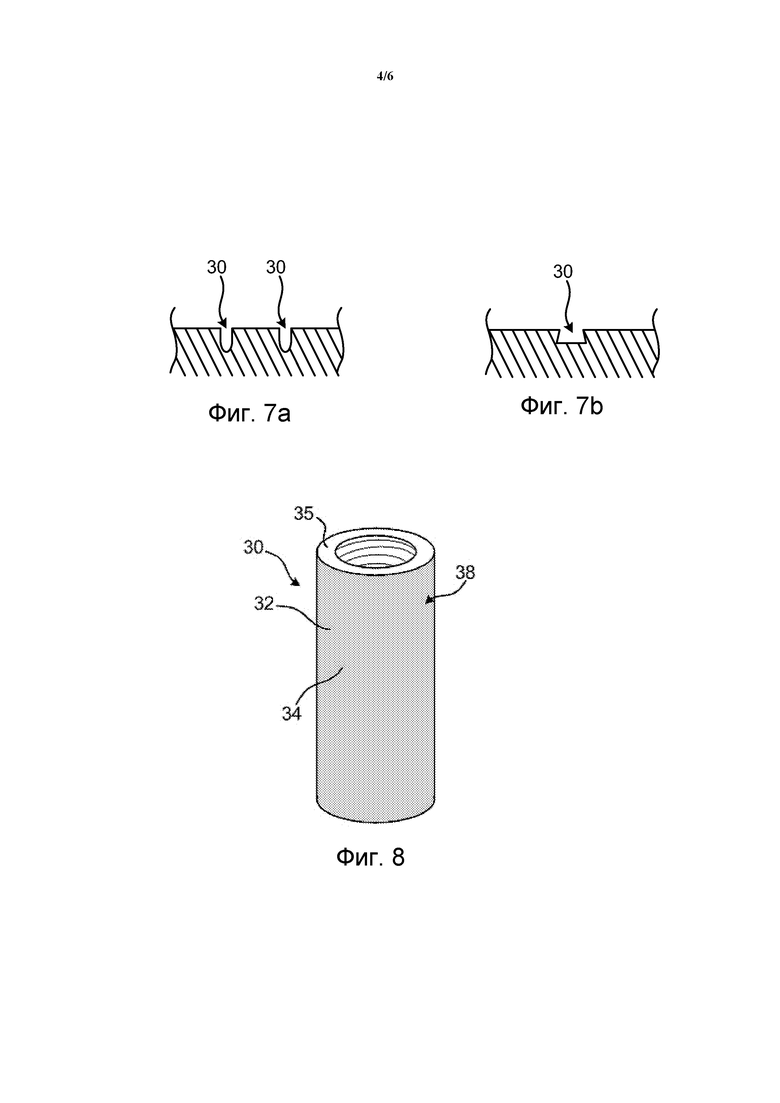

На фиг. 7а, 7b показаны частичные альтернативные варианты осуществления элементов, которые могут быть добавлены к варианту осуществления электрода, раскрытому в настоящем описании.

На фиг. 8 показан вид в перспективе электрода, имеющего антиоксидантое покрытие на его внешней цилиндрической поверхности.

На фиг. 9 показан график, представляющий процент объема воды в зависимости от времени.

На фиг. 10 показан вид сбоку варианта осуществления листа сжатых частиц эксфолиированного графита.

На фиг. 11 схематично показан вид сбоку второго варианта осуществления листа сжатых частиц эксфолиированного графита.

На фиг. 12 показан частичный вид участка внешней поверхности электрода, имеющего текстурированную внешнюю поверхность, в соответствии с вариантом осуществления, раскрытым в настоящем описании.

Подробное описание изобретения

Графитовые электроды могут быть изготовлены путем, вначале, объединения фракции частиц, содержащей обожженный кокс, пек и, в случае необходимости, мезофазный пек или углеродные волокна на основе ПАН волокна в базовой смеси. Более конкретно, дробленый, доведенный до требуемого размера и размолотый обожженный нефтяной кокс смешивают со связующим на основе каменноугольного пека для формирования смеси. Размер частиц обожженного кокса выбирают в соответствии с конечным использованием изделия и в пределах специальных знаний в уровне техники. Обычно в смеси используются частицы приблизительно до 25 миллиметров (мм) в среднем диаметре. Фракция частиц, предпочтительно, включает в себя наполнитель с частицами меньшего размера, содержащий коксовый порошок. Другие добавки, которые могут быть включены в наполнитель с частицами меньшего размера, включают в себя оксиды железа для подавления раздутия (из-за высвобождения серы из ее соединений с углеродом в частицах кокса), коксовый порошок и масла или другие смазочные материалы, чтобы облегчить экструзию смеси.

Волокна углерода (когда они используются), предпочтительно, присутствуют на уровне приблизительно от 0,5 до приблизительно 6 частей по весу волокон углерода на 100 частей по весу обожженного кокса, или приблизительно от 0,4% до приблизительно 5,5% масс. всех компонентов смеси (исключая связующее). Предпочтительно, волокна имеют средний диаметр приблизительно от 6 до приблизительно 15 микрон и длину, предпочтительно, от приблизительно 4 мм до приблизительно 25 мм и, наиболее предпочтительно, меньше, чем приблизительно 32 мм.

В случае необходимости, волокно может быть добавлено после начала смешивания фракции частиц и пека. Действительно, в другом варианте осуществления, волокно добавляют после того, как, по меньшей мере, приблизительно половина цикла смешивания будет закончена, кроме того, волокно может быть добавлено после того, как, по меньшей мере, три четверти цикла смешивания будет закончено. Например, если смешивание фракции частиц и пека занимает два часа (то есть, цикл смешивания составляет два часа), волокно еще может быть добавлено после одного часа или после девяноста минут смешивания. Добавление волокна после начала смешивания позволяет сохранить длину волокон (которая может уменьшиться во время процесса смешивания) и, таким образом, благоприятно воздействует на инклюзию волокна, что, как считается, прямо связано с длиной волокон.

Как отмечено выше, фракция частиц может включать в себя, наполнитель с малым размером частиц (термин малый используется здесь по сравнению с размером частиц обожженного кокса, которые обычно имеют такой диаметр, что большая его фракция проходит через 25 мм сито, но не проходит через 0,25 мм сито, и по сравнению с обычно используемыми наполнителями). Более конкретно, наполнитель с меньшим размером частиц содержит, по меньшей мере, приблизительно 75% порошка кокса, под которым подразумевается кокс, имеющий такой диаметр, что, по меньшей мере, приблизительно 70% и, более предпочтительно, приблизительно до 90% его проходит через сито Тайлера 200, что эквивалентно 74 микронам.

Наполнитель с малым размером частиц может дополнительно содержать, по меньшей мере, приблизительно от 0,5% до приблизительно 25% других добавок, таких как ингибитор вздутия, такой как оксид железа. И снова, добавка может также использоваться с размером частиц, меньшим, чем обычно используются. Например, когда оксид железа включен в состав, средний диаметр частиц оксида железа должен быть таким, чтобы частицы были меньше, чем приблизительно 10 микрон. Другая дополнительная добавка, которая может использоваться, представляет собой порошок нефтяного кокса, имеющий такой средний диаметр, чтобы частицы были меньше, чем приблизительно 10 микрон, добавляемый для заполнения пористости изделия и, таким образом, обеспечения лучшего управления количеством используемого связующего пека. Наполнитель с малым размером частиц еще должен составлять, по меньшей мере, приблизительно 30%, и даже вплоть до приблизительно 50% или 65% фракции частиц.

После того, как смесь фракции частиц, связующего пека, и так далее будет подготовлена, формируют (или компонуют) корпус путем экструзии через матрицу или формуют в обычных пресс-формах для получения того, что называется сырой заготовкой. Формирование путем экструзии или формование выполняют при температуре близкой к точке размягчения пека, обычно 100°C или выше. Матрица или пресс-форма позволяют сформировать изделие, по существу, с конечной формой и размерами, хотя обычно требуется механическая обработка законченного изделия, по меньшей мере, чтобы обеспечить структуру, такую как резьба. Размер сырой заготовки может быть разным; для электродов диаметр может изменяться приблизительно между 220 мм и 900 мм.

После экструзии сырую заготовку подвергают термообработке посредством спекания при температуре между приблизительно 700°C и 1100°C, более предпочтительно между приблизительно 800°C и 1000°C для карбонизации связующего пека в твердый пековый кокс, чтобы придать изделию постоянную форму, высокую механическую прочность, хорошую удельную теплопроводность и сравнительно малое электрическое сопротивление, и таким образом, сформировать карбонизированную заготовку. Сырую заготовку спекают при относительном отсутствии воздуха, чтобы исключить окисление. Спекание должно быть выполнено со скоростью повышения температуры от приблизительно 1°C до приблизительно 5°C в час до конечной температуры. После спекания карбонизированная заготовка может быть пропитана один или больше раз каменноугольной смолой или нефтяным пеком, или другими типами пека или полимерных смол, известных в данной отрасли для осаждения дополнительного кокса в любых открытых порах заготовки. Каждая пропитка затем сопровождается дополнительным этапом спекания.

После спекания карбонизированную заготовку графитизируют. Графитизацию выполняют с помощью термической обработки при конечной температуре от приблизительно 2500°C до приблизительно 3400°C в течение времени, достаточного для преобразования атомов углерода в коксе и в связующем из пекового кокса от плохо упорядоченного состояния в кристаллическую структуру графита. Предпочтительно, графитизацию выполняют, выдерживая карбонизированную заготовку при температуре, по меньшей мере, 2700°C, и более предпочтительно, при температуре от приблизительно 2700°C до 3200°C. При таких высоких температурах все элементы, кроме углерода, улетучиваются и выходят как пары. Время, требуемое для выдержки электрода при температуре графитизации, используя процесс, раскрытый здесь, может быть не больше, чем приблизительно 18 часов, в некоторых случаях не больше, чем приблизительно 12 часов. В дальнейших случаях графитизация может быть выполнена в течение от приблизительно 1,5 до приблизительно 8 часов. После окончания графитизации законченный корпус электрода может быть разрезан, чтобы довести его до требуемого размера, и затем обработан на станке или иначе сформирован в его конечной конфигурации.

На фиг. 1, показан графитовый электрод, в общем, обозначенный цифрой 10. Электрод 10 включает в себя основной корпус 12, предпочтительно, выполненный из графита, сформированного в соответствии с представленным выше описанием. Корпус 12, в общем, выполнен цилиндрическим, имеющим осевое направление, представленное стрелкой A, и радиальное направление, представленное стрелкой R. Корпус 12 дополнительно включает в себя цилиндрическую внешнюю поверхность 14 и противоположные торцевые поверхности 15. Торцевые поверхности 15 обычно используются для обеспечения средства соединения одного электрода с другим, и поэтому не подвергаются тем же самым жестким условиям окисления, как внешняя поверхность 14.

Как показано на фиг. 2, в соответствии с одним вариантом осуществления, на внешней поверхности 14 может быть текстурированный участок 16 и нетекстурированный участок 18. В соответствии с одним вариантом осуществления, большая часть цилиндрической внешней поверхности 14 текстурирована. В соответствии с еще одним другим вариантом осуществления, по существу вся цилиндрическая внешняя поверхность 14 текстурирована. В соответствии с дополнительным вариантом осуществления, поверхность текстурированного участка 16 выполнена так, что после нанесения воды на текстурированную поверхность, вода образует, по меньшей мере, одну каплю, имеющую угол смачивания не больше, чем приблизительно 90°. В дополнительным варианте осуществления угол смачивания может быть не больше чем 85°. Предпочтительно угол смачивания может быть любым углом меньше 90° и больше 0°.

В соответствии с другим вариантом осуществления, поверхность текстурированного участка 16 выполнена так, что после нанесения капли воды на текстурированную поверхность объем капли воды через 30 секунд составляет, по меньшей мере, 50 процентов от первоначального объема. В дополнительном варианте осуществления объем капли воды через 30 секунд составляет, по меньшей мере, 70 процентов от первоначального объема. В дополнительном варианте осуществления объем капли воды через 30 секунд составляет, по меньшей мере, 80 процентов от первоначального объема. В соответствии с еще одним другим вариантом осуществления, объем капли воды через 40 секунд составляет, по меньшей мере, 40 процентов от первоначального объема. В соответствии с еще одним другим вариантом осуществления, объем капли воды через 40 секунд составляет, по меньшей мере, 50 процентов от первоначального объема капли воды. В соответствии с еще одним другим вариантом осуществления, объем капли воды через 40 секунд составляет, по меньшей мере, 60 процентов от первоначального объема капли воды. В соответствии с еще одним другим вариантом осуществления, объем капли воды через 90 секунд составляет, по меньшей мере, 20 процентов от первоначального объема. В соответствии с еще одним другим вариантом осуществления, объем капли воды через 90 секунд составляет, по меньшей мере, 50 процентов от первоначального объема капли воды. В соответствии с еще одним другим вариантом осуществления, объем капли воды через 90 секунд составляет, по меньшей мере, 70 процентов от первоначального объема капли воды. Условия для измерения изменения объема могут представлять собой комнатные условия, составляющие приблизительно 25°C при приблизительно 50% или меньше относительной влажности. В другом варианте осуществления указанные выше свойства измеряют в условиях окружающей среды.

На фиг. 3 показан угол смачивания θ, который представляет собой угол, сформированный жидкостью (L) на границе трех фаз, где пересекаются жидкость, газ и твердое тело. Угол смачивания θ зависит от межфазных натяжений между газом и жидкостью, жидкостью и твердым телом и газом и твердым телом. Угол смачивания θ может быть измерен, например, гониометром, который измеряет угол смачивания капли, используя предположение, что капля заполняет конфигурацию сферы, эллипсоида, или уравнение Юнга-Лапласа. В соответствии с одним вариантом осуществления, угол смачивания измеряют приблизительно при 25°C.

Технологии, которые могут использоваться для формирования текстурированного участка 16, включают в себя, по меньшей мере, одну из травления, полировки, механической обработки, шлифовки, пескоструйной обработки и их комбинации. В некотором особенно предпочтительном варианте воплощения, текстурированный участок 16 текстурируют полировкой, чтобы способствовать потоку воды в осевом направлении вниз по блоку. В другом варианте осуществления текстура может быть нанесена в осевом направлении. Например, направление шлифовки или полировки может быть установлено в упомянутом осевом направлении вдоль упомянутой внешней цилиндрической поверхности.

Дополнительные технологии могут использоваться, чтобы сформировать текстурированный поверхностный участок 16. В другом варианте осуществления используется инструмент для выскабливания внешней поверхности 14 электрода 10. Поверхность 14 выскабливают в осевом направлении от торцевой поверхности, обозначенной для верха электрода, до торцевой поверхности, обозначенный как низ электрода 10. Верх и низ электрода относятся к тому, как электрод ориентирован во время использования в качестве части электродного блока. В одном варианте осуществления выскабливание может формировать структуру в виде зернистой насечки вдоль поверхности 14, с зубцами, продолжающимися в направлении вниз, как показано на фиг. 12.

В другом варианте осуществления поверхность 14 может быть выскоблена таким образом, чтобы облегчить поток жидкости, вниз по поверхности 14 электрода 10, в то время как электрод 10 работает как часть электродного блока. Кроме того, поверхность 14 может быть выскоблена таким образом, чтобы увеличить один или оба параметра из потока воды, вниз по поверхности 14 электрода 10, или скорости, с которой вода стекает вниз по поверхности 14 электрода 10.

Как указано выше и в настоящем описании, воду используют в качестве примерного варианта осуществления охлаждающей жидкости. Раскрытые варианты осуществления не ограничены использованием воды в качестве охлаждающей жидкости. Другие текучие среды могут использоваться в качестве охлаждающей жидкости, кроме воды, или вода может использоваться совместно с другими составами. Например, охлаждающаяся жидкость, такая как вода, может включать в себя поверхностно-активное вещество. Пример поверхностно-активного вещества может включать в себя мыло.

В другом дополнительном варианте осуществления текстурированный участок 16 электрода 10 сформирован путем воздействия химическим реагентом на поверхность 14 электрода 10. В одном конкретном аспекте этого варианта осуществления химический реагент может представлять собой углеродный цемент, который является графитизируемым. В другом конкретном варианте осуществления химический реагент может представлять собой пек. Примерный пек включает в себя либо пек пропитки, связующий пек, или любые другие типы графитизируемого пека. Эти различные варианты осуществления химических реагентов могут использоваться в любой их комбинации. Химический реагент может быть нанесен в процессе увлажнения, например, при погружении или прокатке электрода 10 в ванне химического реагента, или в процессе пропитки. До нанесения химического реагента на поверхность 14, электрод 10 предпочтительно графитизируют. В случае необходимости, технологические соединительные элементы могут быть или могут не быть выфрезерованы в электроде 10 до нанесения химического реагента. В одном варианте осуществления электрод 10 приобретает желательную плотность до нанесения химического реагента.

Химический реагент в представленном выше варианте осуществления не ограничен пеком или углеродным цементом. Любой гидрофобный материал может использоваться в качестве химического реагента.

В предпочтительном примере этого варианта осуществления, когда химическим реагентом воздействуют на поверхность 14 электрода 10, и химический реагент в случае необходимости отверждают, если необходимо для конкретного химического реагента, поверхность 14 электрода 10 дополнительно не обрабатывают. Например, в этом варианте осуществления, если химический реагент представляет собой пек, перед использованием электрода 10 с поверхностью 14, которая была обработана пеком, предпочтительно, электрод 10 не подвергают какому-либо этапу нагрева, на котором пек карбонизируется, до добавления электрода 10 в электродный блок.

В другом варианте осуществления шероховатость поверхности текстурированного участка 16 может быть меньше, чем приблизительно 35 микродюймов, в дополнительном варианте осуществления меньше, чем приблизительно 30 микродюймов; в дополнительном варианте осуществления меньше, чем приблизительно 25 микродюймов; и в другом варианте осуществления, меньше чем 20 микродюймов. В некотором варианте осуществления шероховатость поверхности участка 16 может составить приблизительно 15 микродюймов или меньше.

Для определения шероховатости поверхности можно использовать Phase II TR100 Surface Roughness Tester ("тестер"). В одном конкретном варианте осуществления шероховатость поверхности определяют, используя упомянутый тестер больше чем в одном местоположении текстурированного участка 16. В другом варианте осуществления в тестере может использоваться алгоритм среднеквадратичного значения (“RMS”) для вычисления шероховатости поверхности. Однако любой соответствующий алгоритм можно использовать для вычисления шероховатости поверхности. Неограничивающий пример другого такого алгоритма представляет собой среднее арифметическое.

Что касается охлаждающей жидкости, известной также как вода, охлаждающую жидкость можно подавать на поверхность 14 электрода 10 любым предпочтительным способом. В одном варианте осуществления жидкость распыляют на поверхность 14 больше чем в одной расположенной по окружности точке, обычно в четырех (4) или больше точках. В дополнительном варианте осуществления можно использовать распылительные сопла для подачи охлаждающей жидкости на электрод 10. В другом варианте осуществления охлаждающую жидкость можно подавать на электрод 10 в виде тумана или с помощью вентилятора.

Далее, на фиг. 4 и 5 показан электрод 20 в соответствии с другим вариантом осуществления. Электрод 20 включает в себя графитовый корпус 22 имеющий осевое направление (A) и радиальное направление (R). Графитовый корпус 22 включает в себя внешнюю цилиндрическую поверхность 24 и противоположные торцевые поверхности 25. Вместо текстурированного участка, или наряду с текстурированным участком, электрод 20 включает в себя один или более слоев гибкого графита 26, расположенных вокруг, по меньшей мере, большей части внешней цилиндрической поверхности 24 электрода 20. В соответствии с одним вариантом осуществления, гибкий графитовый слой (слои) 26 может быть сформирован из единого гибкого графитового листа. В соответствии с другим вариантом осуществления, гибкий графитовый слой (слои) может быть сформирован из множества листов гибкого графита.

В вариантах осуществления, включающих в себя множество листов гибкого графита, листы гибкого графита могут быть сформированы из тех же самых или из других исходных материалов. В одном варианте осуществления гибкий графитовый лист сформирован из сжатой и/или каландрированной массы отслоенных частиц естественного графита. Одна примерная технология получения гибкого графита раскрыта в патенте US 3404061, который посредством ссылки включен в настоящее описание полностью как ссылочный документ. В другом варианте осуществления лист гибкого графита может быть сформирован из полиимидной пленки, такой как описана в патенте US 5091025, посредством ссылки включен в настоящее описание полностью как ссылочный документ. Комбинации упомянутых выше типов гибкого графита могут использоваться совместно. Один поставщик описанного выше гибкого графита с включенными и отслоенными частицами естественного графита представляет собой GrafTech International Holdings Inc. В случае необходимости, графитовый слой (слои) 26 может включать в себя антиоксидант, включенный в состав одного или более графитового листа (листов). Антиоксидант может быть включен в состав такого листа во время производства листа.

Далее, на фиг. 6а, 6b, электрод 20 может быть сформирован следующим образом. Как показано на фиг. 6a, графитовый корпус 22 сформирован в соответствии со способом, описанным выше. После того как графитовый корпус 22 будет сформирован, соединительные элементы 21 могут быть механически выполнены на одной или на обеих торцевых поверхностях 25. Любая известная технология соединения, такая как гнездо (как показано) или хвостовик может быть реализована путем механической обработки торцевой поверхности 25 графитового корпуса 22.

В случае необходимости, обработка для поверхностного сцепления может быть выполнена для внешней цилиндрической поверхности 24, чтобы способствовать сцеплению гибкого графита 26 с корпусом 22 электрода. Как показано на фиг. 6a, обработка для поверхностного сцепления может включать в себя одно или больше ребер 30 (см. фиг. 7a), нарезанных на внешней поверхности 24 электрода 20. Ребра 30 могут быть в общем удлиненными, U-образными в поперечном сечении и могут продолжиться вдоль оси, вдоль окружности, или в виде спиральной структуры. Предпочтительно ребра 30 расположены вдоль всей внешней цилиндрической поверхности 24, на которой должен быть расположен слой 26. Более предпочтительно, как ребра 30, так и слой 26 расположены вдоль, по меньшей мере, большей части внешней цилиндрической поверхности 24, и еще более предпочтительно, по существу, на всей внешней цилиндрической поверхности 24.

Как показано на фиг. 7b, ребра 30, в качестве альтернативы, могут быть нарезаны в форме ласточкиного хвоста. Нарезка в форме ласточкиного хвоста может, например, иметь наклон 60 градусов и размеры 1/8 дюйма на 0,055 дюйма, по четыре на сторону. В другом варианте осуществления ласточкин хвост может иметь размеры 3/16 дюйма на 0,090 дюйма. В еще одном варианте осуществления ласточкин хвост может иметь размеры 3/16 дюйма на 0,055 дюйма. Нарезка в виде ласточкиного хвоста не ограничена никакими конкретными размерами. Кроме того, обработка для поверхностного сцепления не ограничена только формами, показанными на фиг. 7a и 7b. Может использоваться любая форма, которая может улучшать сцепление слоя 26 с внешней поверхностью 24. Также дополнительно, может использоваться любая комбинация форм и структур нарезки. Например, множество ребер 30 может быть равномерно распределено, и могут быть нарезаны в осевом направлении, или множество ребер 30 могут быть равномерно распределены и нарезаны в форме спирали.

В другом варианте осуществления внешняя поверхность 24 электрода 20 включает в себя множество прорезей. Одна или больше прорезей, в некоторых случаях все прорези, выполнены так, чтобы обеспечить возможность механически зафиксировать графитовый лист 26 на внешней поверхности 24 электрода 20.

В варианте осуществления прорези, канавки и подобное имеют глубину, по меньшей мере, приблизительно 0,005 дюймов, в случае необходимости, прорези, канавки и подобное могут иметь глубину не больше, чем 0,250 дюймов. В дополнительном варианте осуществления глубина прорезей, канавок и подобного составляет не больше, чем от приблизительно 0,06% до приблизительно 2,5% радиуса электрода 20. В применении к электроду 20, мат 26, может иметь толщину, по меньшей мере, около 1/32 дюйма, предпочтительно, по меньшей мере, около 1/16 дюйма, более предпочтительно, по меньшей мере, около 1/8 дюйма, еще более предпочтительно, по меньшей мере, около 1/4 дюйма. Для данного варианта осуществления, что касается глубины прорези, толщина мата 26 на электроде 20 может изменяться от 12,5% до 5000% глубины прорези.

Любые из описанных выше ребер, прорезей, канавок и подобного в любом из описанных выше вариантов осуществления могут быть расположенным по спирали, в длину, по существу вертикально, по существу, горизонтально, без изгиба поверхности 24, или с использованием любой их комбинации. В качестве альтернативы, если вариант осуществления включает в себя ребро, прорезь, канавку и подобное в виде спирали, электрод 20 может включать в себя одно (1) такое ребро, прорезь или канавку или больше чем одно. В одном конкретном варианте осуществления частота прорезей 30 не больше, чем четыре (4) на линейный дюйм окружности поверхности 24 электрода 30. В другом варианте осуществления поверхность 24 может включать в себя одну (1) прорезь 30 на каждые три (3) линейных дюйма окружности поверхности 24 электрода 20. В других вариантах осуществления количество прорезей 30 вокруг окружности электрода 20 может быть одинаковым или может изменяться. В дополнительном варианте осуществления расстояние между соседними прорезями 30 может быть одинаковым или может изменяться. В конкретном варианте осуществления расстояние между соседними прорезями 30 может быть не больше, чем примерно 1/4 дюйма и вплоть до примерно 3 дюймов.

После необязательной поверхностной обработки для сцепления на внешнюю цилиндрическую поверхность 24 можно нанести адгезив до наложения гибкого графита 26. Адгезив используется здесь в общем смысле. Использующийся здесь адгезив может включать в себя цемент, который используется для связывания углерода и/или графитовых блоков вместе. Предпочтительно адгезив является карбонизируемым и дополнительно графитизируемым. В качестве альтернативы, адгезив может быть заполняющим клеем. Примеры предпочтительных типов заполнителей включают в себя частицы углерода и/или графита. В дополнительном, не показанном, варианте осуществления до или после нанесения клея, антиоксидант может быть нанесен на внешнюю цилиндрическую поверхность 24 электрода 20. В одном конкретном варианте осуществления антиоксидант может быть в форме порошка. Неограничительный пример соответствующих антиоксидантов включает в себя, по меньшей мере, следующие: фосфат, карбид кремния, нитрид бора, карбид титана, диоксид титана, оксид алюминия, алюмосиликат, оксид магния, силицид молибдена и их комбинации.

Далее, на фиг. 6b, после выполнения поверхностной обработки для сцепления и/или нанесения клея, гибкий графитовый слой 26 можно наложить на внешнюю цилиндрическую поверхность 24 электрода 20. Как описано выше, если требуется использовать антиоксидант, антиоксидант может быть включен в один или более лист 26 гибкого графита и/или нанесен на внешнюю поверхность 24.

В одном конкретном варианте осуществления электрода 20 общая толщина гибкого графита 26 не больше, чем приблизительно одна треть (1/3) диаметра электрода 20. В дополнительном варианте осуществления толщина гибкого графита 26 не больше, чем приблизительно два (2”) дюйма. Предпочтительно, плотность каждого листа гибкого графита не больше, чем приблизительно 2,0 г/см3 или меньше, и более предпочтительно, не больше, чем приблизительно 1,6 г/см3 или меньше, еще более предпочтительно не больше, чем 1,2 г/см3. В дополнительном варианте осуществления плотность листа составляет приблизительно 1,0 г/см3 или меньше.

В другом конкретном варианте осуществления толщина, по меньшей мере, одного и до всех листов графитового мата не больше чем 1/2 дюйма; в дополнительном варианте осуществления не больше, чем 1/3 дюйма, и еще в одном дополнительном варианте осуществления не больше, чем 1/4 дюйма.

В дополнительном варианте осуществления, по меньшей мере, у одного и до всех листов графитового мата есть, по меньшей мере, один участок листа, имеющий плотность не больше, чем 0,5 г/см3, дополнительно не больше, чем 0,45 г/см3, еще дополнительно не больше, чем 0,4 г/см3, еще дополнительно не больше, чем 0,3 г/см3, и наконец, не больше, чем 0,2 г/см3. В дополнительном варианте осуществления графитовый мат включает в себя, по меньшей мере, множество участков, имеющих плотность не больше, чем 0,5 г/см3, предпочтительно меньше чем 0,5 г/см3, еще более предпочтительно, меньше чем 0,4 г/см3. В некоторых вариантах осуществления, по меньшей мере, до наложения графитового мата на электрод 20, по меньшей мере, большая часть, если не весь мат, имеет плотность 0,5 г/см3 или меньше, предпочтительно 0,4 г/см3 или меньше. Указанные выше значения плотности примерны, и все промежуточные значения для примеров, представленных здесь, следует считать раскрытыми.

Для любого конкретного варианта осуществления, в котором используется множество листов графитовых матов, плотность различных используемых листов может быть смешанной или может соответствовать любой комбинации представленных выше вариантов осуществления.

В частности, в предпочтительном варианте воплощения, графитовый мат (называемый листом) представляет собой лист графита малой плотности, который формирует внешний защитный слой на корпусе 20 электрода. В этом варианте осуществления графитовый мат малой плотности имеет плотность 0,5 г/см3 или меньше, по меньшей мере, на одном или более участках, предпочтительно на всем листе. В более предпочтительном варианте воплощения лист графита малой плотности имеет плотность 0,2 г/см3 или меньше. В других вариантах осуществления лист графита малой плотности имеет плотность 0,1 г/см3 или меньше. В дополнительных вариантах осуществления лист графита малой плотности имеет плотность от 0,05 до 0,3 г/см3. В других вариантах осуществления лист графита малой плотности имеет плотность от 0,1 до 0,2 г/см3. В одном варианте осуществления лист графита малой плотности имеет толщину меньше чем 3/4 дюйма. В другом варианте осуществления лист графита малой плотности имеет толщину меньше чем 1/2 дюйма. В одном варианте осуществления лист графита малой плотности имеет толщину от 1/4 до 3/4 дюйма. В другом варианте осуществления лист графита малой плотности имеет толщину от 0,4 до 0,6 дюйма. В частности, в предпочтительном варианте воплощения, лист графита малой плотности имеет толщину приблизительно 1/2 дюйма и имеет плотность приблизительно 0,1 г/см3.

В дополнительных вариантах осуществления графитовый мат, описанный выше, может иметь плотность не больше, чем приблизительно 0,4 г/см3. Неограничивающий пример нижнего предела для плотности может составлять приблизительно 0,05 г/см3 или больше, дополнительно, не меньше, чем 0,1 г/см3. Все значения плотности в промежутке между 0,4 г/см3 и 0,05 г/см3 могут использоваться, чтобы выполнить раскрытые варианты осуществления. Примеры такой плотности включают в себя 0,38 г/см3 или меньше, 0,35 г/см3 или меньше, 0,28 г/см3 или меньше, 0,24 г/см3 или меньше, 0,18 г/см3 или меньше и 0,15 г/см3 или меньше.

Лист графита малой плотности, описанный выше, может быть охарактеризован, как сжимаемый и деформируемый. Таким образом, значения плотности и толщины, описанные выше, представляют собой иллюстрацию свойств/размеров до наложения на графитовый электрод. В одном варианте осуществления лист графита малой плотности напрессован на графитовый корпус 20. Таким образом, во время крепления к графитовому корпусу 20, лист графита малой плотности деформируют и сжимают. В одном варианте осуществления лист графита малой плотности сжимают до меньше чем половины первоначальной толщины. В других вариантах осуществления лист графита малой плотности сжимают до меньше чем 1/4 первоначальной толщины. В других вариантах осуществления лист графита малой плотности сжимают до меньше чем 1/8 первоначальной толщины в его самой тонкой точке. Когда лист графита малой плотности напрессовывают на электрод, плотность увеличивается. Таким образом, в одном варианте осуществления, после напрессовки на корпус электрода 20, лист графита малой плотности имеет плотность в два раза превышающую первоначальную плотность. В других вариантах осуществления, после напрессовки на корпус 20 электрода, лист графита малой плотности имеет плотность в четыре раза превышающую первоначальную плотность. Во все других вариантах осуществления, после напрессовки на корпус 20 электрода, лист графита имеет плотность в 8 раз превышающую первоначальную плотность. В этих или других вариантах осуществления лист графита малой плотности, после напрессовки на корпус 20 электрода, имеет, по меньшей мере, один участок листа, который имеет плотность не больше, чем приблизительно 1,0 г/см3. В других вариантах осуществления плотность, по меньшей мере, участка сжатого мата может быть не больше, чем 0,8 г/см3, предпочтительно не больше, чем 0,5 г/см3. Во все еще других вариантах осуществления лист графита малой плотности, после напрессовки на корпус 20 электрода, имеет плотность меньше чем 0,4 г/см3.

В случае, когда указанные выше ребра, прорези, или канавки используются для обеспечения закрепления мата 26 на корпусе 20, плотность мата 26 может измениться вдоль окружности электрода 20. На участке графитового мата, располагающегося в прорезях и подобном, плотность мата 26 после напрессовки на электрод 20 будет меньше по сравнению с участками мата 26, напрессованными вдоль внешней поверхности электрода 20, которая не включает в себя прорези и подобное.

В другом варианте осуществления плотность мата 26 может изменяться, когда его напрессовывают вокруг электрода 20. Такая плотность может изменяться равномерно или случайно.

Таким образом, напрессованный лист графита малой плотности деформируется и закрепляется на корпусе электрода. Следует понимать, что, если корпус 20 электрода включает в себя ребра или ласточкин хвост 30, описанные выше, или другие поверхностные элементы, лист графита малой плотности может, по меньшей мере, частично проникать или может быть охваченным ребрами 30. Это улучшает механическую связь между корпусом 20 электрода и листом графита малой плотности.

В этих или других вариантах осуществления, адгезив может быть предусмотрен между листом графита малой плотности и корпусом электрода. Дополнительно, покрытия из антиоксиданта могут быть предусмотрены между графитовым листом и корпусом электрода 20 до закрепления на нем.

В варианте осуществления листа 26, кромки листа 26 включают в себя стык внахлестку, как показано на фиг. 10. В этом варианте осуществления предпочтительно, чтобы каждый участок кромки листа 26, который располагается рядом с другим участком кромки листа 26 на электроде 20, соответствовали друг другу, благодаря использованию сопряженных стыков внахлестку. В другом определенном варианте осуществления, вместо использования надрезов для стыка внахлестку, сопрягаемые блоки кромки могут быть соединены в ус, как показано на фиг. 11. Любой тип наращиваемого стыка между расположенными рядом участками кромки листа 26 находится в рамках вариантов осуществления, описанных здесь. Дополнительно, любое соединение или компоновка участков кромки мата 26, которые позволяют сопрягать участки кромки, но не образуют сопряженные участки, имеющие толщину больше, чем толщина листа 26, находится в рамках того, что определено в настоящем раскрытии. В другом альтернативном варианте осуществления, соседние участки кромки листа 26 примыкают друг к другу. В дополнительном альтернативном варианте осуществления соседние участки кромки листа 26 могут перекрывать друг друга.

В качестве альтернативы, вместо использования упомянутого выше графитового мата, могут использоваться листы графитизируемого полиимида, либо дополнительно, или в качестве альтернативы, листы графитового мата и графитизируемого полиимида в комбинации или в виде составного листа из графитового мата и графитизируемого полиимидного листа.

В дальнейшем альтернативном варианте осуществления, вместо оборачивания графитового мата 26 вокруг корпуса 22 графитового электрода, множество частиц эксфолиированного графита располагают вдоль внешней цилиндрической поверхности 24 электрода, чтобы сформировать слой отслоенного графита. В соответствии с одним вариантом осуществления, множество отслоенных графитовых частиц напрессовывают на корпус 24 электрода, чтобы сцепить частицы с ним и сформировать слой отслоенного графита. Предпочтительно, слой отслоенного графита покрывает, по меньшей мере, существенный участок цилиндрической внешней поверхности 24. В случае необходимости, электрод 20 может включать в себя слой антиоксиданта на цилиндрической внешней поверхности 24 электрода. В альтернативном варианте осуществления антиоксидант включен в лист 26 или в слой частиц, которые наносят на внешнюю цилиндрическую поверхность 24. В дополнение или вместо антиоксиданта поверхностно-активное вещество может быть включено в лист 26 или в слой частиц, которые наносят на внешнюю цилиндрическую поверхность 24.

Что касается антиоксиданта (антиокислителя), другой вариант осуществления может включать в себя использование чередующейся вокруг поверхности 24 электрода 20 поверхности антиоксиданта и затем листа графитового мата 26 или наоборот. В одном варианте осуществления лист графитового мата 26 накладывают на поверхность 24 электрода 20. Затем слой антиоксиданта можно нанести на внешнюю поверхность листа 26. Наложение листов 26 и слоев антиоксиданта может повторяться столько раз, сколько требуется пользователем. В изменении этого варианта осуществления слой антиоксиданта может быть нанесен сначала вместо листа 26, и затем может быть наложен лист 26. При этом изменении слои антиоксиданта и листы 26 также могут быть нанесены столько раз, сколько требуется.

Следует понимать, что добавление слоев отслоенного графита и/или слоев гибкого графита на сердечник 22 электрода может быть выполнено для увеличения диаметра электрода 20. Например, электрод диаметром 30 дюймов может быть получен, используя корпус 22 графитового электрода диаметром 26 дюйма и применяя слой толщиной два дюйма эксфолиированного графита и/или графитового мата 26. В дополнительном примере электрод диаметром 32 дюйма или больше может быть получен, используя корпус 22 графитового электрода диаметром 30 дюймов, прибавляя достаточное количество слоев, чтобы увеличить общий диаметр составного изделия до требуемой величины, такой как 32 дюйма в диаметре в этом случае. Таким образом, диапазон доступных размеров электродов может быть расширен.

Далее, на фиг. 8, показан электрод 40 в соответствии с другим вариантом осуществления изобретения. Электрод 40 включает в себя графитовый корпус 32 имеющий осевое направление (A) и радиальное направление (R). Графитовый корпус 32 включает в себя внешнюю цилиндрическую поверхность 34 и противоположные торцевые поверхности 35. Покрытие 38 из антиоксиданта нанесено на, по меньшей мере, существенный участок внешней цилиндрической поверхности 34, и предпочтительно, по существу, на всю внешнюю цилиндрическую поверхность 34. В неограничивающем примере соответствующие антиоксиданты включают в себя фосфат, карбид кремния, нитрид бора, карбид титана, диоксид титана, оксид алюминия, алюмосиликат, оксид магния, силицид молибдена и их комбинации. В одном варианте осуществления покрытие 38 содержит электропроводный материал. В другом варианте осуществления антиокислительное покрытие 38 может быть наклеено на внешнюю поверхность при помощи клея. Адгезив может быть тем же, как адгезив, описанный выше. Антиокислительное покрытие 38 может дополнительно включать в себя частицы эксфолиированного графита, если это требуется. В одном конкретном варианте осуществления антиоксидант 38 содержит порошок, нанесенный на внешнюю поверхность электрода 40.

В одном варианте осуществления, раскрытом в настоящем описании, электрод включает в себя цилиндрическую внешнюю поверхность, которая модифицируется так, что при нанесении воды на поверхность электрода она проявляет гидрофильные свойства, и корпус электрода может проявлять одну или больше характеристик, обычно связанных с гидрофобным корпусом. В конкретном варианте осуществления, термин гидрофильный используется для обозначения, что капля воды будет иметь внешний вид, традиционно связываемый с увлажненной поверхностью. Дополнительно, термин гидрофобный, использующийся здесь, означает, что, по меньшей мере, корпус электрода не поглощает воду настолько, сколько поглощает электрод с обычной поверхностью. В дополнительном варианте осуществления электрод не включает в себя покрытие или слои, наложенные на внешнюю поверхность электрода.

В комбинации с одним или больше описанными выше вариантами осуществления, или независимо от них, электрод может охлаждаться, используя воду, имеющую добавки. В одном варианте осуществления добавка представляет собой поверхностно-активное вещество, которое способствует протеканию воды вниз по электроду. В другом варианте осуществления добавка представляет собой антиоксидант. Соответствующие добавки - антиоксиданты могут включать в себя, например, металлы (или полуметаллы) и их соответствующие карбиды, фосфаты, оксиды, нитриды, силикаты или силициды в водном растворе, в виде коллоида или суспензии. Эти добавки антиоксиданта могут быть добавлены к воде в концентрациях до 50 процентов масс. В других вариантах осуществления до 30 процентов масс. И в других вариантах осуществления до 10 процентов масс.

В конкретном варианте осуществления гидроокись магния Mg(OH)2 добавляют к охлаждающей воде, чтобы сформировать суспензию. В этом варианте осуществления гидроокись магния может составить до 10 процентов масс. суспензии. В другом варианте осуществления гидроокись магния составляет до 30 процентов масс. суспензии. Во все еще других вариантах осуществления гидроокись магния составляет до 50 процентов масс. суспензии. В других вариантах осуществления гидроокись магния составляет до 68 процентов масс. суспензии. В других вариантах осуществления гидроокись магния составляет между 20 и 40 процентов масс. суспензии. В других вариантах осуществления гидроокись магния составляет между 25 и 35 процентов масс. суспензии. Когда суспензия смеси входит в контакт и движется вниз по электроду, она разлагается, теряя воду и оставляя оксид магния MgO на поверхности электрода. Оксид магния может уменьшить окисление электрода. Дополнительно, как известно в уровне техники, оксид магния обычно добавляют во время нагревания, и, таким образом, описанный выше способ может представлять собой улучшенную технологию добавления оксида магния к шлаку в печи.

В дополнение к графитовым электродам, концепции, раскрытые в настоящем описании, также применимы к другим типам графитовых изделий таким как, по меньшей мере, экструдированный графит, изостатически формованный графит, формованный графит, мелкозернистый графит (имеющий средний размер гранул меньше 50 микрон), сверхмелкозернистый графит (имеющий средний размер гранул меньше 10 микрон, до приблизительно 5 микрон), ультрамелкозернистый графит (имеющий средний размер гранул меньше 5 микрон, например, 4 микрона или меньше) и их комбинации. Гибкий графит, наложенный на одну или больше поверхностей графитового изделия, может включать в себя листы гибкого графита или графитовый мат, как описано выше. В альтернативном варианте осуществления частицы эксфолиированного графита (называемые расширенным графитом) можно наносить на такие наружные поверхности, как описано выше.

В одном варианте осуществления, коэффициент теплового расширения при комнатной температуре (ниже называется “CTE”) графитового материала влияет на срок службы и простоту удаления кремния для применения в отрасли производства кремния и поэтому, в частности, является последовательным в направлении, перпендикулярном отвердеванию (то есть в плоскости параллельной к донной стенке). Таким образом, если экструдированный материал представляет собой материал основания, CTE поперек зерен имеет определенное значение. Однако, если сформовавшийся материал представляет собой материал основания, CTE вдоль зерен имеет определенное значение. В одном варианте осуществления графитовый материал имеет коэффициент теплового расширения перпендикулярно направлению отверждения, который составляет меньше чем 95% CTE кремния, обрабатываемого в нем (CTE Si при комнатной температуре составляет приблизительно 3,5Ч10-6/°C). Еще более предпочтительно, графитовый материал имеет CTE в направлении, перпендикулярном отверждению, меньше чем 85% от CTE кремния, обрабатываемого в нем. Еще более предпочтительно, графитовый материал имеет CTE в направлении, перпендикулярном отверждению, меньше чем 75% от CTE кремния, обрабатываемого в нем. В этих или других вариантах осуществления графитовые материалы проявляют CTE в направлении, перпендикулярном отверждению, от приблизительно 1,0Ч10-6/°C до приблизительно 3,0Ч10-6/°C. В другом варианте осуществления CTE в направлении, перпендикулярном отверждению, составляет от приблизительно 2Ч10-6/°C до приблизительно 2,5Ч10-6/°C.

Предпочтительно в варианте осуществления у графитового материала есть сквозная плоскость (то есть, плоскость, расположенная параллельно тепловому потоку и отверждению) с удельной теплопроводностью от приблизительно 80 до приблизительно 200 Вт/м⋅K при комнатной температуре. В других вариантах осуществления удельная теплопроводность составляет от приблизительно 90 до приблизительно 160 Вт/м⋅K при комнатной температуре. В других вариантах осуществления удельная теплопроводность составляет от приблизительно 120 до приблизительно 130 Вт/м⋅K при комнатной температуре.

В варианте осуществления графитовый материал имеет прочность на сжатие вдоль зерен от 15 до 22 МПа. В других вариантах осуществления прочность на сжатие вдоль зерен составляет приблизительно от 17 до приблизительно 20 МПа. В этом или других вариантах осуществления прочность на сжатие поперек зерен предпочтительно приблизительно составляет от 17 до приблизительно 24 МПа. В других вариантах осуществления прочность на сжатие поперек зерен составляет приблизительно от 19 до приблизительно 21 МПа.

В одном варианте осуществления графитовый материал предпочтительно проявляет газопроницаемость меньше чем приблизительно 0,01 дарси. Еще более предпочтительно, графитовый материал проявляет газопроницаемость меньше чем приблизительно 0,005 дарси. Еще более предпочтительно, графитовый материал проявляет газопроницаемость меньше чем приблизительно 0,002 дарси. Относительно малая проницаемость графитового материала обеспечивает дополнительный безопасный и улучшенный срок службы при возникновении отказа или ухудшения характеристик.

Преимущество одного или больше описанных выше вариантов осуществления состоит в том, что электрод, раскрытый в настоящем описании, должен показать улучшенную устойчивость к окислению во время использования.

Как будет понятно для специалиста в данной области техники, описанные выше технологии можно применять как к электродам типа штекер-гнездо, так и к безниппельным электродам. Размер описанных выше электродов может обычно составлять приблизительно от 220 мм до приблизительно до 800 мм в номинальном диаметре. Описанные выше технологии можно применить к электроду любой длины.

Примеры

Пример 1: подготовили контрольный образец путем резки коммерчески доступного графитового электрода (GrafTech International Holdings Inc.) в форму куба с размерами стороны 2 дюйма. Девять равномерно распределенных канавок глубиной 1/8 дюйма были выфрезерованы на каждой стороне куба. Кубический образец взвесили до размещения в печи с высокой температурой. Со скоростью потока воздуха 9 л в минуту образец нагревали от комнатной температуры до 1600°C со скоростью 10°C/минута, затем выдерживали при 1600°C в течение 30 минут, после чего печь выключили, и она остывала до комнатной температуры. Образец повторно взвешивали, и потерю массы контрольного образца определили равной 34%.

Второй графитовый куб отрезали с размерами стороны 2 дюйма. Второй куб имел девять равномерно распределенных канавок глубиной 1/8 дюйма, выфрезерованных на каждой стороне куба. Предварительно формованный лист расширенного графита, в виде квадрата с размерами 1,875 дюйма на толщину 1/2 дюйма, разместили на двух противоположных сторонах куба. Лист расширенного графита имел вес единицы площади 0,14 г/см2, составляя первоначальную плотность мата приблизительно 0,16 г/см3. Лист напрессовали на поверхность и в канавки графитового куба, используя лабораторный пресс с давлением 500 фунтов на квадратный дюйм. Остальные стороны второго куба были покрыты сжатым расширенным графитом тем же самым способом. Образец взвесили и нагревали, как для первого куба. Потеря массы образца составила 28%.

Третий графитовый куб был вырезан и имел размеры стороны 2 дюйма. Третий куб имел девять равномерно распределенных глубоких канавок 1/8 дюйма, выфрезерованных на каждой стороне куба. До сжатия расширенного графитового листа 0,5 г порошка карбида кремния распределили на каждой стороне куба. После этого, формованный лист расширенного графита, в виде квадрата с размерами 1,875 дюйма на толщину 1/2 дюйма, разместили на двух противоположных сторонах куба. Лист расширенного графита имел вес единицы площади 0,14 г/см2, составляя первоначальную плотность мата приблизительно 0,16 г/см3. Лист напрессовали на поверхность и в канавки графитового куба, используя лабораторный пресс с давлением 500 фунтов на квадратный дюйм. Остальные стороны второго куба были покрыты сжатым расширенным графитом тем же самым способом. Образец взвесили и нагревали, как в первом кубе. Потеря массы образца составила 24%.

Пример 2: Подготовили образцы путем резки коммерчески доступных графитовых электродов (GrafTech International Holdings Inc.), имеющих немодифицированные поверхности, в виде квадратных образцов с размером один дюйм для тестирования. Исходная внешняя поверхность электродов была ясно маркирована как поверхность, которая будет подвергнута тестированию. Образцы были также отшлифованы вручную или механически отполированы в соответствии с различными способами. Первый полированный образец полировали, используя наждачную бумагу номер 80, затем абразивный лист 47R94 мелкий. Второй полированный образец полировали, используя наждачную бумагу номер 80, затем абразивный лист 42R18 средний, после чего полировальную крокусную бумагу. Третий полируемый образец полировали, используя наждачную бумагу номер 80, затем абразивный лист 47446 грубый, затем крокусную полировальную бумагу. Наконец, четвертый полированный образец (“Полированный №4”) полировали, используя наждачную бумагу номер 80, затем шлифовальную бумагу 320, после чего шлифовальную бумагу 600, затем крокусную полировальную бумагу. Шероховатость поверхности образцов определяли, используя Phase II TR100 Surface Roughness Tester. Угол смачивания, сформированный при взаимодействии капли воды фиксированного размера с поверхностью электрода, измеряли с помощью известных технологий. Кроме того, количество воды, поглощенной поверхностью образца, измеряли, используя CAM-PLUS Film Meter. Результаты представлены в следующей таблице:

при 10 сек

(градусы)

через 30 с

Образцы, которые были отшлифованы, имели несколько более гладкую конечную обработку, чем немодифицированные поверхности, но угол смачивания не показывал существенного изменения. Количество поглощенной воды было более высоким, чем у первоначального образца. Однако в этом примере, когда поверхность полировали до конечной обработки поверхности 15 микродюймов или меньше, угол смачивания воды был уменьшен, и количество воды поглощенной электродом, значительно уменьшилось. Результаты тестирования поглощения воды ясно демонстрируются на фиг. 9, на которой показано снижение объема воды в зависимости от времени. Как можно видеть, отшлифованный образец поглощал воду быстрее, чем образец без изменений. Кроме того, как можно видеть, что полированные образцы 1-3 поглощали меньше, чем образец без изменений. Предпочтительно, четвертый полированный образец, который полировали, используя множество этапов и более крупный абразив, в течение периодов времени больше, чем 30 секунд, поглощал меньше, чем образцы 1-3.

Представленное выше описание предназначено для того, чтобы обеспечить для специалиста в данной области техники возможность выполнить изобретение. Оно не предназначено для детализации всех возможных вариантов и изменений, которые будут очевидными для квалифицированного специалиста после чтения описания. Оно предназначено, однако, чтобы включить все такие варианты и изменения в рамки изобретения, которое определено следующими пунктами формулы изобретения. Также описанные выше альтернативы, варианты и изменения можно выполнить в любой их комбинации. Пункты формулы изобретения предназначены для охвата обозначенных элементов и этапов в любой компоновке или последовательности, которая эффективна для достижения целей для изобретения, если контекст, в частности, не предусматривают обратное.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАФИТОВЫЙ ЭЛЕКТРОД | 2011 |

|

RU2559832C2 |

| ТОРЦЕВОЕ УПЛОТНЕНИЕ ДЛЯ ГРАФИТОВЫХ ЭЛЕКТРОДОВ | 2004 |

|

RU2366118C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНЫХ ЭЛЕКТРОДОВ | 2003 |

|

RU2315133C2 |

| УСТОЙЧИВЫЕ К РАЗРУШЕНИЮ ЭЛЕКТРОДЫ ДЛЯ ПЕЧИ КАРБОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2005 |

|

RU2365646C2 |

| ГРАФИТОВЫЙ ЭЛЕКТРОД ДЛЯ ПЕЧЕЙ ЭЛЕКТРОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ, ЭЛЕКТРОДНАЯ КОЛОННА И СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВЫХ ЭЛЕКТРОДОВ | 2005 |

|

RU2374342C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО УГЛЕРОДНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2010 |

|

RU2427530C1 |

| ФУТЕРОВКА КАРБОТЕРМИЧЕСКОЙ ВОССТАНОВИТЕЛЬНОЙ ПЕЧИ | 2005 |

|

RU2378592C2 |

| СВЕРХБЫСТРО ПЕРЕЗАРЯЖАЕМАЯ МЕТАЛЛ-ИОННАЯ БАТАРЕЯ | 2015 |

|

RU2684622C2 |

| ТРЕХМЕРНЫЕ МАКРОСКОПИЧЕСКИЕ СБОРКИ НЕУПОРЯДОЧЕННО ОРИЕНТИРОВАННЫХ УГЛЕРОДНЫХ ЭЛЕМЕНТАРНЫХ ВОЛОКОН И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ ТАКИЕ СБОРКИ | 1994 |

|

RU2135363C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВЫХ ИЗДЕЛИЙ | 2003 |

|

RU2324646C2 |

Изобретение относится к графитовому электроду, содержащему корпус (12), имеющий осевое направление и радиальное направление, причем корпус имеет внешнюю цилиндрическую поверхность (14) и два конца, одно или более ребро (30), расположенное вдоль окружности вдоль упомянутой внешней поверхности корпуса, лист (26) из сжатых частиц эксфолиированного графита на упомянутой внешней поверхности, причем участок упомянутого листа графита расположен между упомянутыми ребрами, и при этом упомянутый участок имеет плотность менее чем 0,5 г/см3. Графитовый электрод проявляет стойкость к окислению в результате модификации внешних характеристик цилиндрической поверхности. 3 н. и 11 з.п. ф-лы, 12 ил.

1. Графитовый электрод, содержащий:

корпус, имеющий осевое направление и радиальное направление, причем корпус имеет внешнюю цилиндрическую поверхность и два конца;

одно или более ребро, расположенное вдоль окружности вдоль упомянутой внешней поверхности корпуса,

лист из сжатых частиц эксфолиированного графита на упомянутой внешней поверхности, причем

участок упомянутого листа графита расположен между упомянутыми ребрами, и при этом упомянутый участок имеет плотность менее чем 0,5 г/см3.

2. Электрод по п. 1, в котором ребра проходят от одного из двух концов до второго конца.

3. Электрод по п. 2, в котором форма ребер включает ласточкин хвост.

4. Электрод по п. 1, в котором электрод представляет собой электрод типа штекер-гнездо.

5. Электрод по п. 4, в котором глубина ласточкина хвоста не больше чем 0,25 дюйма (0,63 см).

6. Электрод по п. 5, в котором электрод является безниппельным электродом.

7. Электрод по п. 5, в котором упомянутый лист, когда размещен на внешней поверхности, имеет толщину менее чем 1/4 от его первоначальной толщины.

8. Электрод по п. 1, в котором ребра имеют в основном U-образную форму.

9. Электрод по п. 1, дополнительно содержащий второй лист из сжатых частиц эксфолиированного графита на упомянутой внешней поверхности, участок упомянутого второго листа графита расположен между упомянутыми ребрами, и при этом упомянутый участок имеет плотность менее чем 0,5 г/см3.

10. Способ изготовления графитового электрода, включающий фиксирование листа из сжатых частиц эксфолиированного графита с плотностью менее чем 0,5 г/см3 на внешней цилиндрической поверхности электрода.

11. Способ по п. 10, в котором плотность графитового листа менее чем 0,4 г/см3.

12. Способ по п. 10, в котором фиксирование листа на внешней цилиндрической поверхности электрода включает в себя напрессовывание листа к корпусу электрода.

13. Способ по п. 10, в котором дополнительно выполняют машинную обработку для формирования одного или более ребра на упомянутой внешней поверхности электрода.

14. Графитовый электродный блок, содержащий по меньшей мере один графитовый электрод по любому из пп. 1-9.

| EP1591738 A1, 02.11.2005 | |||

| Устройство для приема и отвода пако-BOK C МОТАльНыХ гОлОВОК ТЕКСТильНыХМАшиН | 1977 |

|

SU827365A1 |

| US5795539 A, 18.08.1998 | |||

| САМОСПЕКАЮЩИЙСЯ ЭЛЕКТРОД | 1995 |

|

RU2121247C1 |

Авторы

Даты

2017-06-26—Публикация

2013-04-17—Подача