Изобретение относится к области авиадвигателестроения и касается устройств для смазки подшипников роторов турбомашины.

Известно устройство для смазки опорного подшипника ротора турбомашины, содержащее откачивающий насос, всасывающая магистраль которого подключена к сливной магистрали масляной полости (патент RU №2522748, класса F02C 7/06, опубликован 20.07.2014 г.).

К недостатку известной конструкции следует отнести единственную сливную магистраль масляной полости с заборником масла в нижней точке, сообщенную с всасывающей магистралью откачивающего насоса, расположенного снаружи полости. Как известно, скорость течения масла во всасывающих и сливных магистралях ограничена (07…1,5 м/с) для получения приемлемых гидравлических потерь, что объясняется нулевым или малым избыточным давлением между масляной полостью опорного подшипника и входом в откачивающий насос. Поэтому площадь поперечного сечения сливной магистрали значительно увеличена, что привело к необходимости увеличить толщину нижней вертикальной стойки в проточной части корпуса турбомашины, через которую проходит сливная магистраль.

Увеличение габаритов нижней и вертикальной стоек в корпусе турбомашины приводит к росту неравномерности поля скоростей газового потока, обтекающего стойки в проточной части корпуса, что снижает КПД турбомашины.

Для сокращения габаритов нижней вертикальной стойки корпуса можно было бы использовать дополнительную сливную магистраль, проходящую через ближайшую к нижней наклонную боковую стойку корпуса турбомашины, однако при этом заборник масла этой сливной магистрали будет расположен выше заборника масла основной сливной магистрали и, следуя рациональному способу отвода масла из масляных полостей подшипниковых опор ротора двигателя, эта сливная магистраль должна быть оборудована автономным откачивающим насосом, что усложняет конструкцию устройства.

Задача изобретения - оптимизировать процесс слива масла из масляной полости опорного подшипника ротора турбомашины.

Указанная задача решается тем, что в известном устройстве для смазки опорного подшипника ротора турбомашины, содержащем откачивающий насос, всасывающая магистраль которого подключена к сливной магистрали масляной полости, согласно изобретению снаружи масляной полости установлена компенсационная емкость, верхняя полость которой сообщена со сливной магистралью, последняя выполнена из двух автономных трубопроводов, подсоединенных параллельно к масляной полости таким образом, что заборник масла одного из трубопроводов размещен в нижней части полости, а заборник масла другого - выше первого, причем нижняя полость компенсационной емкости сообщена со всасывающей магистралью откачивающего насоса.

Наличие двух трубопроводов в сливной магистрали масляной полости позволяет сократить габариты нижней стойки в проточной части корпуса до размера остальных стоек, что увеличивает равномерность поля скоростей газового потока, обтекающего стойки, и уменьшает загромождение проходного сечения проточной части турбомашины.

Технический результат от использования изобретения - увеличение КПД турбомашины за счет снижения гидравлических потерь в проточной части корпуса и повышение надежности работы маслосистемы при останове.

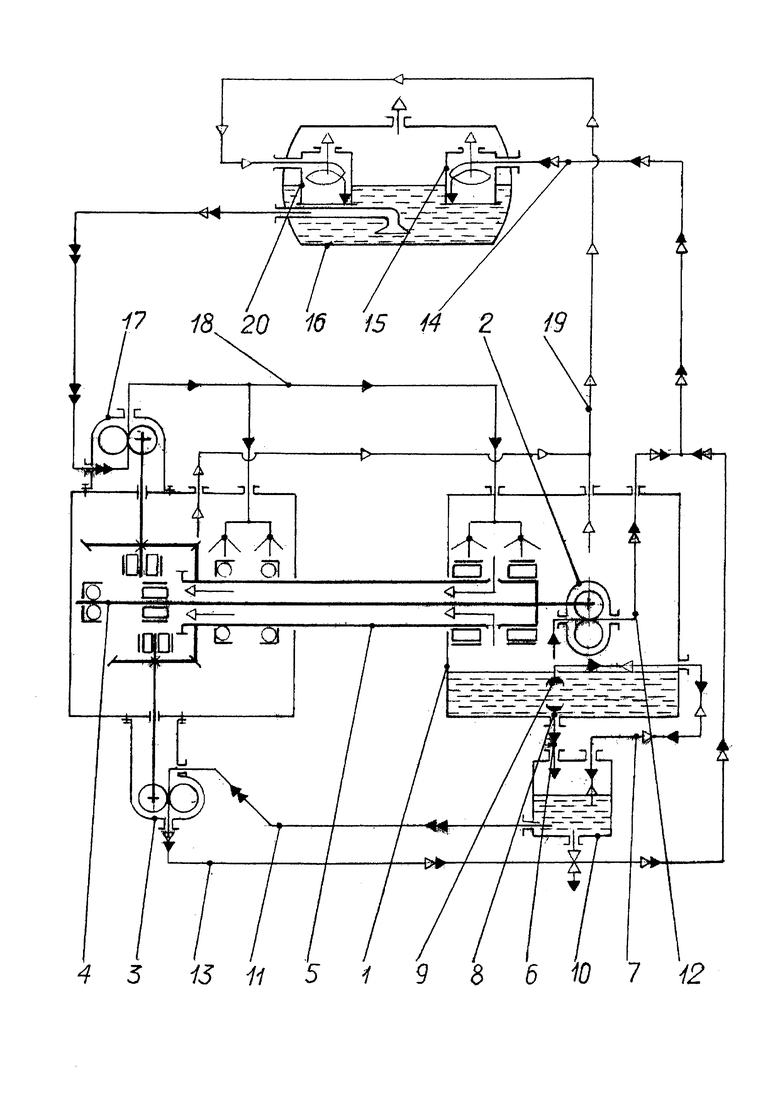

На чертеже показана принципиальная гидравлическая схема опоры ротора авиационного двухроторного газотурбинного двигателя.

Устройство для смазки опорного подшипника ротора турбомашины включает в себя масляную полость 1 и два откачивающих насоса 2 и 3, один из которых (2) расположен внутри полости и имеет привод от ротора 4 низкого давления, а другой (3) расположен снаружи полости и имеет привод от ротора 5 высокого давления. Масляная полость оборудована сливной магистралью, состоящей из двух трубопроводов 6 и 7 с заборниками масла 8 и 9 соответственно. Трубопровод 6 выходит из масляной полости 1 через нижнюю стойку корпуса турбомашины, его заборник 8 расположен внизу полости, а трубопровод 7 проходит через ближайшую боковую стойку, следовательно, его заборник 9 расположен в полости выше заборника 8. Выходные концы трубопроводов 6, 7 выведены в расположенную снаружи масляной полости 1 компенсационную емкость 10, нижняя полость которой подключена к всасывающей магистрали 11 откачивающего насоса 3. Магистрали откачки 12 и 13 откачивающих насосов 2 и 3 объединены и сообщены через магистраль 14 с воздухоотделителем 15, установленным внутри маслобака 16. Подача масла в масляную полость 1 производится от нагнетающего насоса 17 через магистраль 18.

Суфлирование масляной полости 1 осуществляется через магистраль 19 в маслобак 16 через воздухоотделитель 20.

При запуске турбомашины первым вступает в работу нагнетающий насос 17, так как он приводится во вращение от ротора высокого давления 5, раскручиваемого от стартера. Масло из маслобака 16 поступает на вход нагнетающего насоса 17 и по магистрали 18 подводится к форсункам масляной полости 1. Одновременно с насосом 17 включается в работу откачивающий насос 3 и компенсационная емкость 10 мгновенно освобождается от остатков масла, слитого в нее из масляной полости 1 при последнем останове турбомашины, после чего в емкость сливается масло через заборник масла 8 по трубопроводу 6. На повышенных режимах работы турбомашины поднимается уровень масла в масляной полости 1 из-за интенсификации барботажа масла и образования в ней масловоздушной эмульсии и маслозаборник 9 заполняется маслом, перекрывая доступ воздуху из верхней части масляной полости в компенсационную емкость 10. При этом включается в работу и другой трубопровод 7 сливной магистрали, а внутри компенсационной емкости появляется разрежение. Под действием перепада давлений между масляно полостью 1 и компенсационной емкостью 10 масло по трубопроводам 6 и 7 перетекает через нее во всасывающую магистраль 11 откачивающего насоса 3.

Чтобы обеспечить избыточность системе откачки масла, предусмотрен второй откачивающий насос 2, встроенный внутрь масляной полости 1, с приводом от ротора низкого давления 11. При совместной работе откачивающих насосов 2 и 3 масло поступает в магистрали откачки 12, 13 и далее через магистраль 14 попадает в воздухоотделитель 15, встроенный внутрь маслобака 16.

При останове турбомашины прекращается подача масла в масляную полость 1 и уровень масла в ней падает, а маслозаборник 9 обнажается. Масло из трубопровода 7 сливается в компенсационную емкость 10 по наклонной боковой стойке корпуса турбомашины, а воздух из верхней полости емкости устремляется по трубопроводу в освободившуюся от масла часть объема масляной полости и далее через магистраль 19 суфлируется через воздухоотделитель 20 в свободный объем маслобака 16.

Таким образом, на каком-то промежуточном этапе работы турбомашины трубопровод 7 становится не маслопроводом, а элементом системы суфлирования, то есть приобретает новое свойство, которое позволяет подготовить компенсационную емкость 10 к приему всех излишков масла, которые скапливаются в горячем картере масляной полости после останова, что исключает перегрев масла и его коксование, так как компенсационная емкость не контактирует с нагретыми элементами турбомашины.

Осуществление изобретения позволит увеличить КПД турбомашины и повысить надежность работы маслосистемы при ее останове.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМАЗКИ ПОДШИПНИКОВОЙ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2017 |

|

RU2639262C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ОПОРНОГО ПОДШИПНИКА РОТОРА ДВУХРОТОРНОЙ ТУРБОМАШИНЫ | 2015 |

|

RU2612547C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2578784C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ОПОРНОГО ПОДШИПНИКА РОТОРА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2623581C1 |

| Система смазки авиационного газотурбинного двигателя | 2023 |

|

RU2809902C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2618996C1 |

| Маслосистема газотурбинного двигателя | 2017 |

|

RU2649377C1 |

| МАСЛЯНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2547540C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2522713C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2592560C1 |

Изобретение относится к области авиадвигателестроения, в частности к устройствам для смазки опорных подшипников роторов турбомашин. Устройство для смазки опорного подшипника ротора турбомашины содержит откачивающий насос, всасывающая магистраль которого подключена к сливной магистрали масляной полости. Снаружи масляной полости установлена компенсационная емкость, верхняя полость которой сообщена со сливной магистралью, последняя выполнена из двух автономных трубопроводов, подсоединенных параллельно к масляной полости таким образом, что заборник масла одного из трубопроводов размещен в нижней части полости, а заборник масла другого - выше первого, причем нижняя полость компенсационной емкости сообщена со всасывающей магистралью откачивающего насоса. Осуществление изобретения позволит увеличить КПД турбомашины за счет снижения гидравлических потерь в проточной части корпуса и повысить надежность работы маслосистемы при останове турбомашины. 1ил.

Устройство для смазки опорного подшипника ротора турбомашины, содержащее откачивающий насос, всасывающая магистраль которого подключена к сливной магистрали масляной полости, отличающееся тем, что снаружи масляной полости установлена компенсационная емкость, верхняя полость которой сообщена со сливной магистралью, последняя выполнена из двух автономных трубопроводов, подсоединенных параллельно к масляной полости таким образом, что заборник масла одного из трубопроводов размещен в нижней части полости, а заборник масла другого - выше первого, причем нижняя полость компенсационной емкости сообщена со всасывающей магистралью откачивающего насоса.

| УСТРОЙСТВО ДЛЯ СМАЗКИ ОПОРНОГО ПОДШИПНИКА РОТОРА ТУРБОМАШИНЫ | 2013 |

|

RU2522748C1 |

| МАСЛЯНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2273745C1 |

| МАСЛЯНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2117794C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2243393C1 |

| FR 2903450 A1, 01.03.2013 | |||

| US 2007039305 A1, 22.02.2007. | |||

Авторы

Даты

2017-03-28—Публикация

2016-03-21—Подача