Область техники

Изобретение относится к способу оптимизирования системы для всасывания пыли, включающей в себя напольный пылесос и фильтровальный мешок, при этом пылесос содержит узел двигателя и вентилятора с определенной характеристикой двигателя и вентилятора, полость для размещения фильтровального мешка, присоединительный патрубок для фильтровального мешка, шланг, трубу и напольную насадку, причем фильтровальный мешок содержит нетканый фильтрующий материал. Кроме того, изобретение относится к системе для всасывания пыли, в которой для ее разработки и/или изготовления применен такой способ оптимизирования.

Применяемые стандарты и определения

Стандарт EN 60312:

Ссылки в последующем описании и в пунктах формулы изобретения на стандарт EN 60313 относятся исключительно к версии: ENTWURF DIN EN 60312-1 «Пылесосы для домашнего применения - Пылесосы для сухой уборки - Методы испытаний для определения потребительских свойств» (IEC 59F/188/CDV:2009); немецкая редакция FprEN 60312-1:2009 от 21 декабря 2009.

Напольный пылесос

Напольный пылесос содержит корпус, который на роликах и/или на салазках может перемещаться по полу. В этом корпусе находятся узел двигателя и вентилятора и полость для размещения фильтровального мешка с фильтровальным мешком. Характерным для напольного пылесоса является то, что корпус соединен с напольной насадкой через шланг и трубу. Напольная насадка является сменной. Длины шланга и трубы в таких напольных пылесосах обычно находятся в диапазоне от 1,4 м до 1,9 м для шланга и от 0,6 м до 1,0 м для трубы. Между трубой и шлангом находится обычно изогнутый промежуточный элемент в форме рукоятки. Этот промежуточный элемент обычно имеет длину от 0,3 м до 0,4 м. Внутренний диаметр этого промежуточного элемента соответствует внутреннему диаметру трубы и шланга. В напольных пылесосах трубу обозначают также как всасывающая труба, а шланг - как всасывающий шланг.

В смысле настоящего изобретения к напольным пылесосам относятся также пылесосы из группы вертикальных пылесосов.

Вертикальный пылесос является комбинацией напольной части с напольной насадкой, которая зачастую имеет приводимый электродвигателем щеточный валик, и верхней части, в которой предусмотрена емкость для сбора пыли. Напольная насадка не является сменной и соединена через шланг и/или трубу с емкостью для сбора пыли. Эту трубу и этот шланг обозначают в вертикальных пылесосах также как соединительная труба и соединительный шланг. Узел двигателя и вентилятора может быть расположен в напольной части или в верхней части. Пылесосы из группы вертикальных пылесосов, которая относятся к настоящему изобретению, имеют общую длину шланга и/или трубы по меньшей мере 0,5 м.

В противоположность этому, к изобретению не относятся пылесосы из группы вертикальных пылесосов, в которой общая длина шланга и/или трубы меньше 0,5 м. В частности, если фильтровальный мешок предусмотрен в головной части (то есть отверстием вниз), то соединение между напольной насадкой и фильтровальным мешком, состоящее из шланга и/или трубы, может быть выполнено очень коротким (менее 0,3 м).

С целью полноты следует также упомянуть два следующих типа систем для всасывания пыли, которые не являются предметом настоящего изобретения. Это ручной пылесос, который состоит из корпуса, содержащего узел двигателя и вентилятора и полость для сбора пыли; на одном конце корпуса находится рукоятка; на другом его конце при помощи очень короткой трубы закреплена с возможностью замены напольная насадка; при обработке пылесосом пола корпус вместе с напольной насадкой перемещают туда и обратно; с полом соприкасаются лишь напольная пластина и ходовые ролики напольной насадки; и такая конструкция не требует шланга или длинной трубы, и компактный пылесос, который состоит из корпуса, содержащего узел двигателя и вентилятора и полость для сбора пыли, которые непосредственно размещены на напольной насадке или же интегрированы в нее; этот корпус соединен при помощи стержня с рукояткой; и такая конструкция почти полностью не требует шланга и трубы.

Узел двигателя и вентилятора:

Узлом двигателя и вентилятора обозначают комбинацию электродвигателя с одноступенчатым или многоступенчатым вентилятором. Обычно оба компонента смонтированы на одной общей оси и оптимально согласованы друг с другом в отношении мощности.

Воздушный поток, разрежение, мощность всасывания, характеристика воздушного потока (параметры воздуха) для напольного пылесоса:

Для определения этих так называемых параметров воздуха напольный пылесос вместе с фильтровальным мешком, шлангом и трубой подвергают измерениям согласно EN 60312 (см., в частности, EN 60312, глава 5.8, параметры воздуха), однако без напольной насадки. Для этого применяют так называемый измерительный шкаф, который описан в EN 60312, глава 7.2.7. В связи с настоящим изобретением был применен исключительно измерительный шкаф варианта выполнения В (см. главу 7.2.7.2, рис. 20с). Параметры воздуха определяют с различными диафрагмами (от 0 до 9), которые отличаются друг от друга внутренним диаметром своего отверстия (от 0 мм до 50 мм, см. в этом отношении таблицу в главе 7.2.7.2). Посредством различных диафрагмам моделируют различную нагрузку, которая обусловлена при повседневной эксплуатации напольной насадкой и подлежащим обработке пылесосом основанием.

Если напольным пылесосом является относящийся к настоящему изобретению вертикальный пылесос, то для определения этих так называемых параметров воздуха весь вертикальный пылесос вместе с фильтровальным мешком подвергают измерениям согласно EN 60312 (см., в частности, EN 60312, глава 5.8, параметры воздуха). Для этого также применяют измерительный шкаф варианта выполнения В (см. главу 7.2.7.2, рис. 20с). При этом вертикальный пылесос соединен с измерительным шкафом как щеточный пылесос (см. главу 5.8.1). Параметры воздуха определяют с различными диафрагмами (от 0 до 9), которые отличаются друг от друга внутренним диаметром своего отверстия (от 0 мм до 50 мм, см. в этом отношении таблицу в главе 7.2.7.2). Посредством различных диафрагм моделируют различную нагрузку, которая обусловлена при повседневной эксплуатации напольной насадкой и подлежащим обработке пылесосом основанием.

Измерению подвергают разрежение h и потребляемую мощность P1, которые устанавливаются при различных диафрагмах от 0 до 9.

В качестве электрической потребляемой мощности пылесоса в связи с настоящим изобретением определяют потребляемую мощность с диафрагмой 8 (40 мм). Это дает наиболее важные для практики значения, так как на различных напольных покрытиях преимущественно работают примерно при этом состоянии дросселирования.

В качестве средней потребляемой мощности P1m [Вт] определяют среднее значение потребляемой мощности с диафрагмой 0 (0 мм) и с диафрагмой 9 (50 мм).

Воздушный поток q (обозначаемый по состоянию техники также как поток всасываемого воздуха или объемный поток) соответственно определяют для каждой диафрагмы из измерения разрежения (см. EN 60312, глава 7.2.7). Измеренные значения при определенных обстоятельствах следует корректировать согласно EN 60312, в частности, в отношении стандартной плотности воздуха (см. EN 60312, глава 7.2.7.4). Характеристика h(q) воздушного потока описывает зависимость между разрежением и воздушным потоком пылесоса. Она получается посредством интерполяции, как это описано в EN 60312 (см. в этом отношении EN 60312, глава 7.2.7.5), между полученными для различных диафрагм парами значений, состоящими из соответственно измеренного разрежения и определенного воздушного потока. Точка пересечения с осью X дает максимально достижимый при помощи устройства воздушный поток qmах. При этом разрежение равно 0, и таким образом, устройство работает без дросселирования.

Точка пересечения с осью Y дает максимально достижимое при помощи устройства разрежение hmax. Воздушный поток равен 0, и устройство максимально дросселируется. Это значение получается при диафрагме 0.

Форма кривой характеристики воздушного потока является характеристической для типа применяемого вентилятора. В области пылесосов преимущественно применяют узлы двигателя и вентилятора центробежного типа. При этом типе воздух всасывается параллельно оси привода, посредством вращения центробежного вентилятора поворачивается на 90° и выпускается в радиальном направлении по отношению к оси привода. Кроме того, могут также применяться узлы двигателя и вентилятора осевого типа, при котором всасывание и выпуск осуществляются параллельно оси привода. Применимы также узлы двигателя и вентилятора диагонального типа. При этом типе всасывание также происходит параллельно оси привода, а выпуск осуществляется в диагональном направлении по отношению к оси привода.

Предписанная в стандарте EN 60312 линейная интерполяция между точками измерений для определения характеристики воздушного потока является в случае центробежных вентиляторов очень хорошей аппроксимацией и поэтому в настоящем случае применяется всегда, если узел двигателя и вентилятора является узлом центробежного типа. В противоположность этому, для осевых и диагональных вентиляторов аналогично стандарту EN 60312 применяется квадратичная интерполяция.

Точки пересечения характеристики воздушного потока с осями координат являются (независимо от выбранного способа интерполяции) характеристическими для геометрических параметров вентилятора, потребляемой мощности и сопротивлений потоку в пылесосе.

Посредством перемножения воздушного потока и разрежения из характеристики воздушного потока может быть выведена характеристика мощности P2 всасывания (см. EN 60312, глава 5.8.3; по состоянию техники эту мощность всасывания обозначают также как производительность по воздуху). Максимум этой кривой обозначают как максимальная мощность P2mах всасывания пылесоса. Коэффициент η полезного действия рассчитывают как отношение соответствующих друг другу значений (то есть значений при одном и том же воздушном потоке) мощности P2 всасывания и потребляемой мощности P1. Максимум этой кривой соответствует максимальному коэффициенту ηmax полезного действия пылесоса. Согласно EN 60312 коэффициент η, полезного действия указывают в [%].

Воздушный поток, разрежение, мощность всасывания, характеристика двигателя и вентилятора (параметры воздуха) для узла двигателя и вентилятора:

Характеристика двигателя и вентилятора описывает зависимость между воздушным потоком и разрежением не установленного в пылесос узла двигателя и вентилятора при различных состояниях дросселирования, которые, в свою очередь, моделируются различными диафрагмами. Определение характеристики двигателя и вентилятора осуществляют аналогично определению характеристики воздушного потока согласно EN 60312.

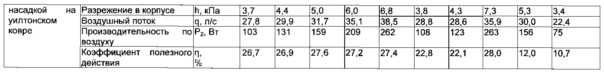

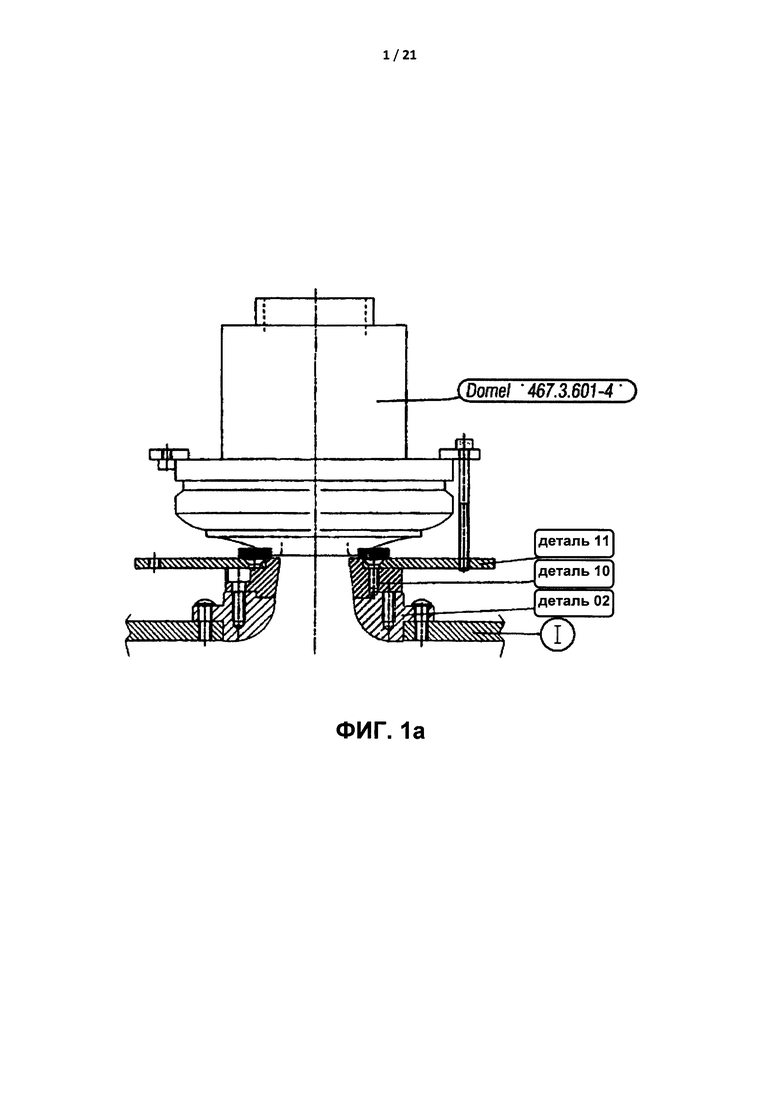

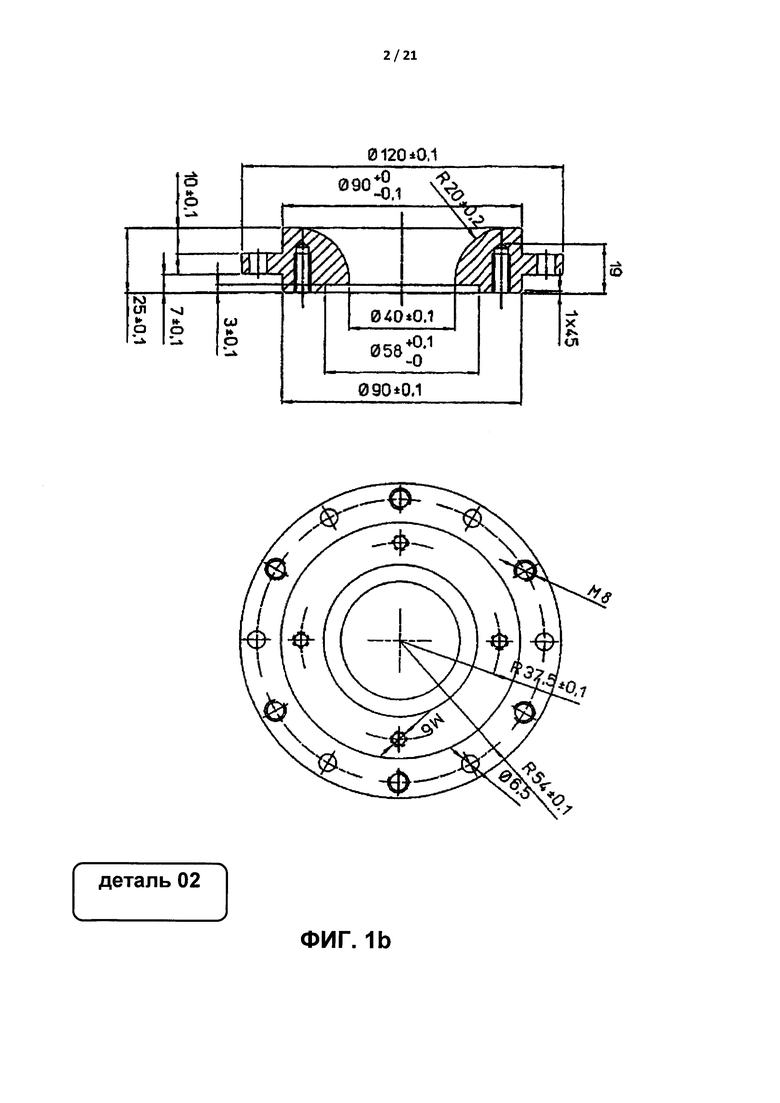

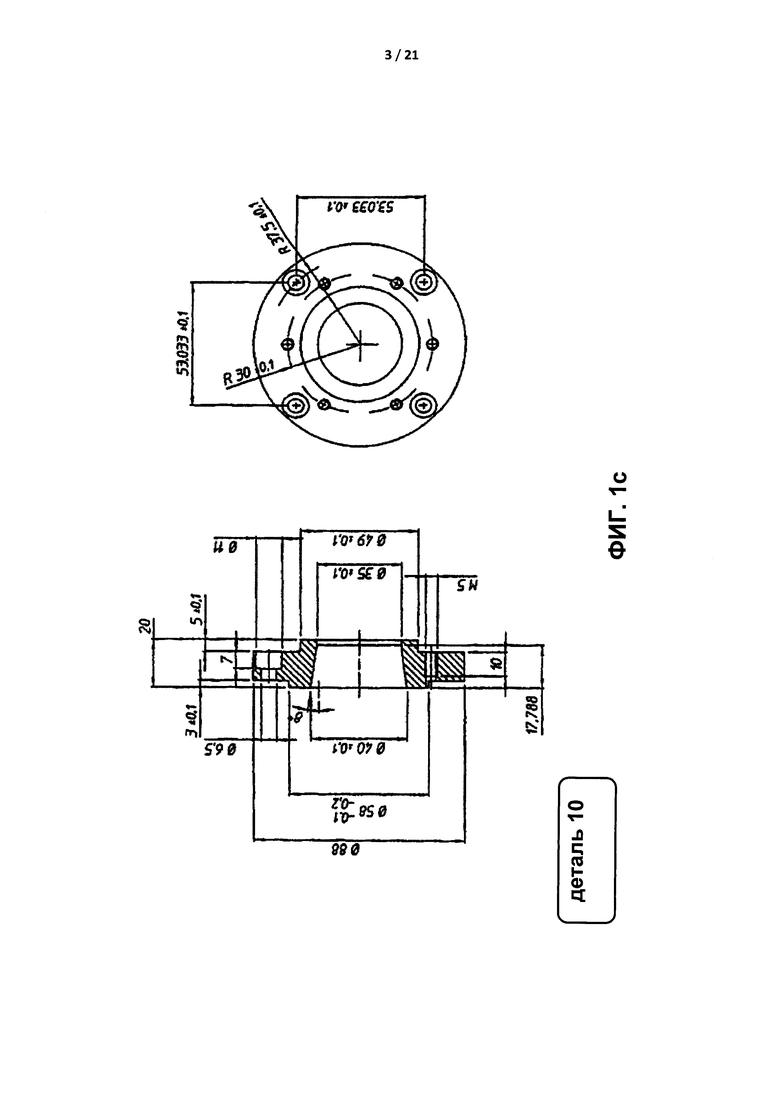

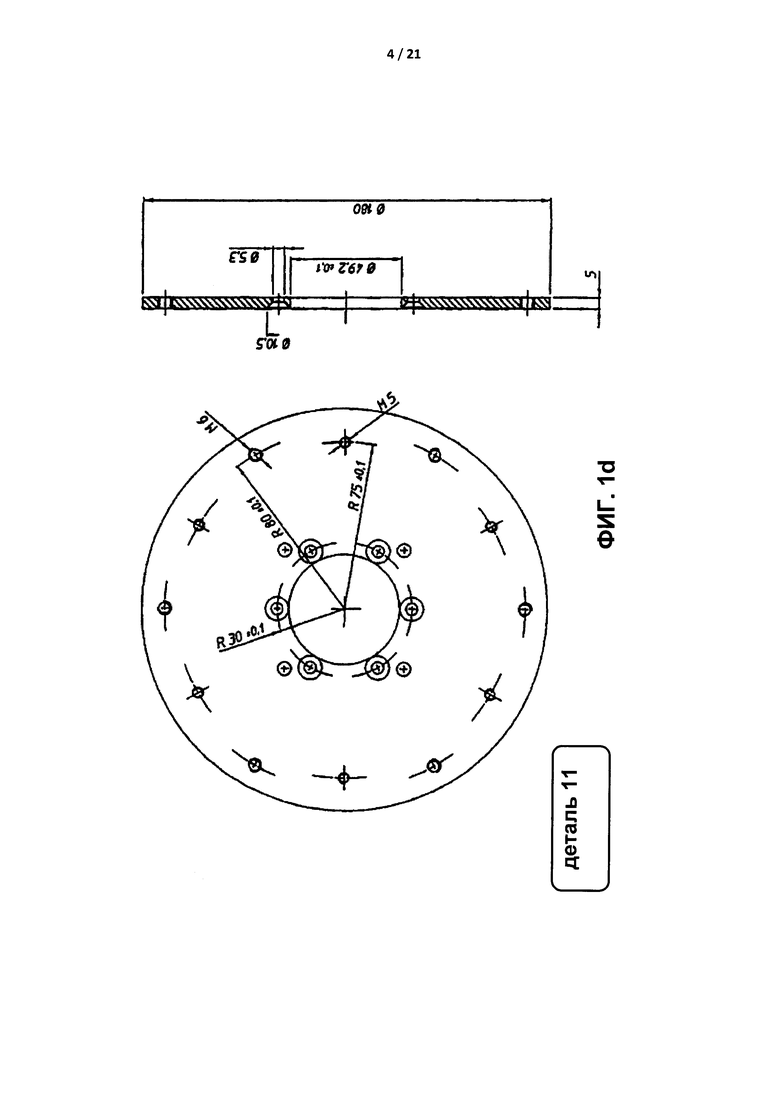

Для этого узел двигателя и вентилятора непосредственно и герметично устанавливают на измерительный шкаф и подвергают измерениям с различными диафрагмами от 0 до 9 согласно EN 60312. В остальном действуют как при измерении характеристики воздушного потока. Фиг. 1a-1d и фиг. 1b являются техническими чертежами конкретного выполнения присоединения узла двигателя и вентилятора, который применен в настоящем изобретении, к измерительному шкафу. При этом стенка измерительного шкафа обозначена на фиг. 1а позицией I. Наряду с этим выполнением возможны также произвольные другие выполнения, если только внутренние размеры воздушных каналов не изменяются (радиус 20 мм воронки воздушного канала на фиг. 1b, «detail 02», и коническое расширение воздушного канала с 35 мм до 40 мм на фиг. 1с, «detail 10», а также диаметр отверстия в размере 49,2 мм на фиг. 1d, «detail 11»). Применяемые согласно состоянию техники узлы двигателя и вентилятора присоединяют к измерительному шкафу при помощи соответствующих присоединительных элементов.

Снова производят измерения разрежения и потребляемой мощности с различными диафрагмами от 0 до 9. Эти измеренные значения при определенных обстоятельствах корректируют (см. выше). Воздушный поток для соответствующих диафрагм определяют из измеренных значений разрежения. Характеристика h(q) двигателя и вентилятора описывает взаимосвязь между разрежением и воздушным потоком подвергнутого измерению узла двигателя и вентилятора. Она в свою очередь получается посредством линейной или же квадратичной интерполяции (в зависимости от применяемого узла двигателя и вентилятора, см. выше) между полученными с различными диафрагмами парами значений, состоящих из соответственно измеренного разрежения и определенного воздушного потока. При этом точка пересечения характеристики h(q) двигателя и вентилятора с осью X снова определяет максимально достижимый при помощи узла двигателя и вентилятора воздушный поток qmax. Разрежение в этой точке равно 0, и узел двигателя и вентилятора работает без дросселирования. Точка пересечения с осью Y снова определяет максимальное разрежение hmax. Воздушный поток в этой точке равен 0, и устройство полностью дросселируется (диафрагма 0).

Путем перемножения воздушного потока и разрежения для каждой точки измерения из характеристики двигателя и вентилятора может быть выведена характеристика мощности P2 всасывания. Максимум этой кривой обозначают как максимальная мощность P2mах всасывания узла двигателя и вентилятора. Коэффициент η полезного действия рассчитывают как отношение соответствующих друг другу значений (то есть значений при одном и том же воздушном потоке) мощности P2 всасывания и потребляемой мощности P1. Максимум этой кривой соответствует максимальному коэффициенту ηmах полезного действия узла двигателя и вентилятора. Согласно EN 60312 коэффициент η полезного действия указывают в [%].

Уменьшение коэффициента полезного действия:

Уменьшение коэффициента полезного действия для напольного пылесоса определяют в настоящем случае как разность между максимальным коэффициентом полезного действия узла двигателя и вентилятора и максимальным коэффициентом полезного действия системы для всасывания пыли при порожнем фильтровальном мешке, вместе со шлангом и трубой, однако без напольной насадки. Оно является мерой потерь в системе для всасывания пыли. Уменьшение коэффициента полезного действия указывают в [%]. Если напольным пылесосом является вертикальный пылесос, то в соответствии с EN 60312 производят измерения с напольной насадкой.

Соответствующее стандарту всасывание:

Соответствующее стандарту всасывание производят на стандартном уилтонском ковре, как это описано в EN 60312, глава 5.3. Данные стандартного уилтонского ковра находятся в EN 60312, глава 7.1.1.2.1, и в приложении С.1 к EN 60312.

Коэффициент полезного действия и мощность всасывания при соответствующем стандарту всасывании на стандартном уилтонском ковре:

При соответствующем стандарту всасывании на стандартном уилтонском ковре коэффициент полезного действия определяют следующим образом.

Измерение производят по образцу измерения поглощения пыли согласно EN 60312, глава 5.3, на стандартном уилтонском ковре при помощи управляющего устройства согласно главе 4.8. В отличие от этого предписания не произведено нанесение пробной пыли. Вследствие этого п.п. 5.3.4-5.3.7 EN 60312 исключаются.

Во время измерения измеряют скорость потока выходящего воздуха пылесоса при помощи крыльчатого анемометра типа Kanomax Model 6813 с крыльчатым зондом АРТ275, имеющим диаметр 70 мм (изготовителем этого анемометра является фирма Kanomax, 219 US Hwy 206, PО Box 372 Andower, NJ 07831, www.kanomax-usa.com). Для этого крыльчатый зонд был закреплен над выпускным отверстием пылесоса в положении, в котором упомянутый выше анемометр показывал скорость потока, находящуюся примерно в середине диапазона измерений анемометра, то есть примерно 20 м/с. Это служит для того, чтобы скорость потока выходящего воздуха находилась в диапазоне измерений анемометра. После закрепления анемометра точно измеряют значение скорости потока. Затем напольный пылесос без напольной насадки и с серийными трубой, рукояткой и шлангом присоединяют к измерительному шкафу варианта выполнения В, с целью измерения параметров воздуха согласно EN 60312, глава 5.8, с диафрагмой 8. Если напольным пылесосом является вертикальный пылесос, то измерения также осуществляют согласно главе 5.8 EN 60312, однако вместе с напольной насадкой. При этом устанавливают такое же значение скорости потока в выходящем воздухе пылесоса, которое было измерено при измерении поглощения пыли на стандартном уилтонском ковре. Это установление скорости потока осуществляют посредством соответствующей адаптации рабочего напряжения узла двигателя и вентилятора. При этом важно, чтобы по сравнению с измерением поглощения пыли положение анемометра по отношению к выпускному отверстию не изменялось. Фактическое положение анемометра при этом не является критичным.

При помощи этой конструкции измеряют значение разрежения согласно EN 60312, глава 5.8.3, и определяют воздушный поток согласно EN 60312, глава 7.2.7.2.

Полученное таким образом значение воздушного потока переносят на определенную характеристику воздушного потока, чтобы иметь возможность считать соответствующее разрежение, определить из обоих значений мощность Р2 всасывания, и совместно с потребляемой мощностью P1, соответствующей воздушному потоку, определить коэффициент полезного действия при соответствующем стандарту всасывании на стандартном уилтонском ковре.

Значение разрежения может быть также вычислено, а именно, посредством того, что определяют прямую регрессии характеристики воздушного потока, и подставляют значение воздушного потока непосредственно в это уравнение регрессии (в зависимости от типа узла двигателя и вентилятора это уравнение регрессии является линейным или квадратичным; см. выше), с целью расчета разрежения (см. в этом отношении также EN 60312, глава 7.2.7.5).

Соответствующее стандарту заполнение системы для всасывания пыли 400 г стандартной пыли DMT8:

Соответствующее стандарту заполнение системы для всасывания пыли 400 г стандартной пыли DMT8 осуществляют согласно главе 5.9 EN 60312. Также следует предусмотреть стандартную пыль DMT8 согласно EN 60312.

Поглощение пыли

Поглощение пыли от ковров определяют согласно EN 60312, глава 5.3. Способность к всасыванию при заполненном фильтровальном мешке определяют согласно главе 5.9. В отличие от условий прекращения испытаний в главе 5.9.1.3, принципиально подвергают всасыванию 400 г пыли DMT8.

Плоский мешок, стенка фильтровального мешка, складка, длина, высота и ширина, а также направление складки, поверхностная складчатая структура, максимальная высота поверхностной складчатой структуры:

Понятия плоский мешок, стенка фильтровального мешка, складка, длина, высота и ширина, а также направление складки, поверхностная складчатая структура, максимальная высота поверхностной складчатой структуры применяют в настоящем описании и в пунктах формулы изобретения согласно определениям, приведенным в ЕР 2366321 A1.

Определение поверхности прямоугольника, соответствующего открытой поверхности:

Поверхность прямоугольника, соответствующего открытой поверхности, определяют в рамках настоящего изобретения при помощи так называемого минимального описывающего прямоугольника, который достаточно известен из технологии обработки изображений (см. например, Tamara Ostwald, "Objekt-Identifikation anhand Regionen beschreibender Merkmale in hierarchisch partitionierten Bildern", Aachener Schriften zur medizinischen Informatik, Band 04, 2005).

Для определения поверхности прямоугольника следует различать, лежит ли открытая поверхность в плоскости (двухмерная открытая поверхность с двухмерным краем), или открытая поверхность выходит за пределы плоскости (трехмерная открытая поверхность с трехмерным краем).

Для двухмерной открытой поверхности поверхность прямоугольника, соответствующего открытой поверхности, определяют непосредственно при помощи поверхности минимального прямоугольника, описывающего двухмерный край открытой поверхности.

При наличии трехмерной поверхности, прежде чем она может быть определена при помощи описывающего прямоугольника, вначале трехмерный край преобразуют в двухмерный край. Для этого край разделяют на N равных частей. Посредством этого разделения на трехмерном крае фиксируют N точек Рn (n=1 ,…, N). Затем определяют центр SP тяжести этого трехмерного края и расстояние dn от каждой из N точек Pn до центра SP тяжести. Отсюда затем получается массив точек в полярных координатах Kn (dn; (360×n/N)°). Если N назначают очень большим, то из этого массива точек получается соответствующий трехмерному краю двухмерный край, для которого может быть определен описывающий прямоугольник. Для преобразования согласно настоящему изобретению применяют N=360.

Поверхность прямоугольника, соответствующего открытой поверхности, представляет собой хорошую и однозначную аппроксимацию открытой поверхности пылесоса, которая может быть простым способом определена даже для комплексных открытых поверхностей и краев.

В смысле настоящего изобретения поверхность фильтровального мешка определяют на фильтровальном мешке, когда он плоско лежит на основании в полностью расправленной форме, то есть в двухмерной форме. В фильтровальном мешке с не приваренными боковыми складками для определения поверхности складки полностью расправляют. Если, в противоположность этому, фильтровальный мешок имеет приваренные боковые складки, то их при определении поверхности не учитывают. Например, поверхность фильтровального мешка с прямоугольной формой получается посредством того, что фильтровальный мешок извлекают из своей упаковки, полностью расправляют, измеряют его длину и ширину и перемножают их друг с другом.

Приваренные и не приваренные боковые складки:

Плоские мешки в смысле настоящего изобретения могут также иметь так называемые боковые складки. При этом данные боковые складки могут быть выполнены с возможностью полного расправления. Плоский мешок с такими боковыми складками описан, например, в DE 20 2005000917 U1 (см. там фиг. 1 со сложенными боковыми складками и фиг. 3 с расправленными боковыми складками). Альтернативно боковые складки могут быть сварены с частями периферийного края. Такой плоский мешок описан в DE 10 2008 006 769 A1 (см. там, в частности, фиг. 1).

Объем поглощения фильтровального мешка в полости для его размещения, максимальный объем поглощения:

Объем поглощения фильтровального мешка в полости для его размещения определяют в соответствии с настоящим изобретением согласно EN 60312, глава 5.7.

Максимальный объем поглощения фильтровального мешка в соответствии с настоящим изобретением определяют аналогично EN 60312, глава 5.7. При этом единственным отличием по сравнению с EN 60312, глава 5.7, является то, что фильтровальный мешок расположен свободно висящим в камере, объем которой является по меньшей мере настолько большим, что фильтровальному мешку не создается препятствий для его полного расширения до своего максимально возможного размера при полном заполнении. Этому требованию удовлетворяет, например, кубическая камера с длиной ребра, которая равна квадратному корню из суммы квадратов максимальной длины и максимальной ширины фильтровального мешка.

Поверхность фильтровального мешка, поверхность полости для размещения фильтровального мешка:

Поверхность фильтровального мешка в смысле настоящего изобретения определена как удвоенная поверхность, которую занимает фильтровальный мешок, когда он плоско лежит на основании в полностью расправленной форме, то есть в двухмерной форме. Поверхность входного отверстия и поверхность сварных швов не учитывают, так как они являются сравнительно малыми по сравнению с фактической фильтрующей поверхностью. Равным образом остаются неучтенными возможные складчатые структуры, предусмотренные в самом фильтрующем материале (для увеличения поверхности фильтрующего материала). Таким образом, поверхность прямоугольного фильтровального мешка (согласно приведенному выше определению) получается просто посредством того, что его извлекают из своей упаковки, полностью расправляют, измеряют его длину и ширину, перемножают их друг с другом, и результат умножают на два.

Поверхность полости для размещения фильтровального мешка в смысле настоящего изобретения определена как поверхность, которую имела бы полость для размещения фильтровального мешка, если бы остались неучтенными (если они имеются) все устройства (ребра, участки в форме ребер, скобы и т.д.), которые предусмотрены в полости для размещения фильтровального мешка для того, чтобы фильтрующий материал фильтровального мешка оставался на расстоянии от стенки полости для размещения фильтровального мешка (что требуется для гладкого фильтрующего материала, чтобы обеспечить возможность протекания воздуха через фильтровальный мешок). Таким образом, поверхность имеющей форму прямоугольного параллелепипеда полости для размещения фильтровального мешка, содержащей ребра, получается как произведение максимальной длины на максимальную ширину и максимальную высоту полости для размещения фильтровального мешка, без учета при этом размеров ребер.

Так как поверхность полости для размещения фильтровального мешка входит в приведенное выше соотношение лишь в качестве нижней границы, то для определения, может ли для определенного пылесоса в комбинации с фильтровальным мешком использоваться описанное выше усовершенствование, в частности, если полость для размещения фильтровального мешка имеет более сложную геометрическую форму, дополнительно определяют поверхность тела в форме прямоугольного параллелепипеда, которое полностью окружает полость для размещения фильтровального мешка. Поверхность такого тела получается, например, если определяют поверхность прямоугольного параллелепипеда с длинами ребер, которые соответствуют максимальной протяженности фактической полости для размещения фильтровального мешка в направлении длины, ширины и высоты (при этом, разумеется, направления длины, ширины и высоты перпендикулярны друг другу).

Уровень техники

Вследствие ограниченности ресурсов в возрастающей мере становится более важной экономия энергии в областях повседневной жизни, например, в области устройств для домашнего хозяйства, в частности, систем для всасывания пыли. При этом желательно, чтобы функционирование таких систем для всасывания пыли не ограничивалась по сравнению с известными до сих пор устройствами.

Предпосылкой такой экономии энергии является то, что системы для всасывания пыли подвергают оптимизации в отношении их потребления энергии, при этом функционирование оптимизированных таким образом систем для всасывания пыли, в частности, поглощение пыли, не должно ухудшаться.

По состоянию техники компоненты системы для всасывания пыли, включающей в себя напольный пылесос и фильтровальный мешок, при этом пылесос содержит узел двигателя и вентилятора с определенной характеристикой двигателя и вентилятора, полость для размещения фильтровального мешка, шланг, трубу и напольную насадку, причем фильтровальный мешок содержит нетканый фильтрующий материал, оптимизируют таким образом, что при заданной электрической потребляемой мощности, кратко обозначаемой также как потребляемая мощность, достигается максимальная мощность всасывания согласно EN 60312. В доступных в настоящее время на рынке устройствах, которые представляют как экологические устройства с уменьшенной потребляемой мощностью, потребляемая мощность находится в диапазоне примерно от 800 Вт до 1300 Вт.

Оптимизированной таким образом системой для всасывания пыли является, например, Miele S5 Ecoline. С ее помощью при порожнем фильтровальном мешке пылесоса может быть достигнуто поглощение пыли согласно стандарту EN 60312 на стандартном уилтонском ковре при усилии сдвига 44 Н примерно 82%. При усилии сдвига 30 Н еще достигается поглощение пыли примерно 78%. Усилие сдвига в размере 30 Н рассматривают в учреждении тестирования товаров (Stiftung Warentest, Lützowplatz 11-13, 107885 Berlin, Deutschland, Postfach 30 41 41, 10724 Berlin) как максимальное усилие сдвига, приемлемое для потребителя. Учреждение тестирования товаров исходит из того, что применение при более высоких усилиях сдвига уменьшает мощность всасывания пылесоса, и поэтому значения поглощения пыли при более высоких усилиях сдвига не являются существенными.

Следующей системой для всасывания пыли является Siemens Z6.0 VSZ5GPX2. С ее помощью при порожнем фильтровальном мешке может быть достигнуто поглощение пыли согласно EN 60312 на стандартном уилтонском ковре при усилии сдвига 32 H в размере примерно 78%.

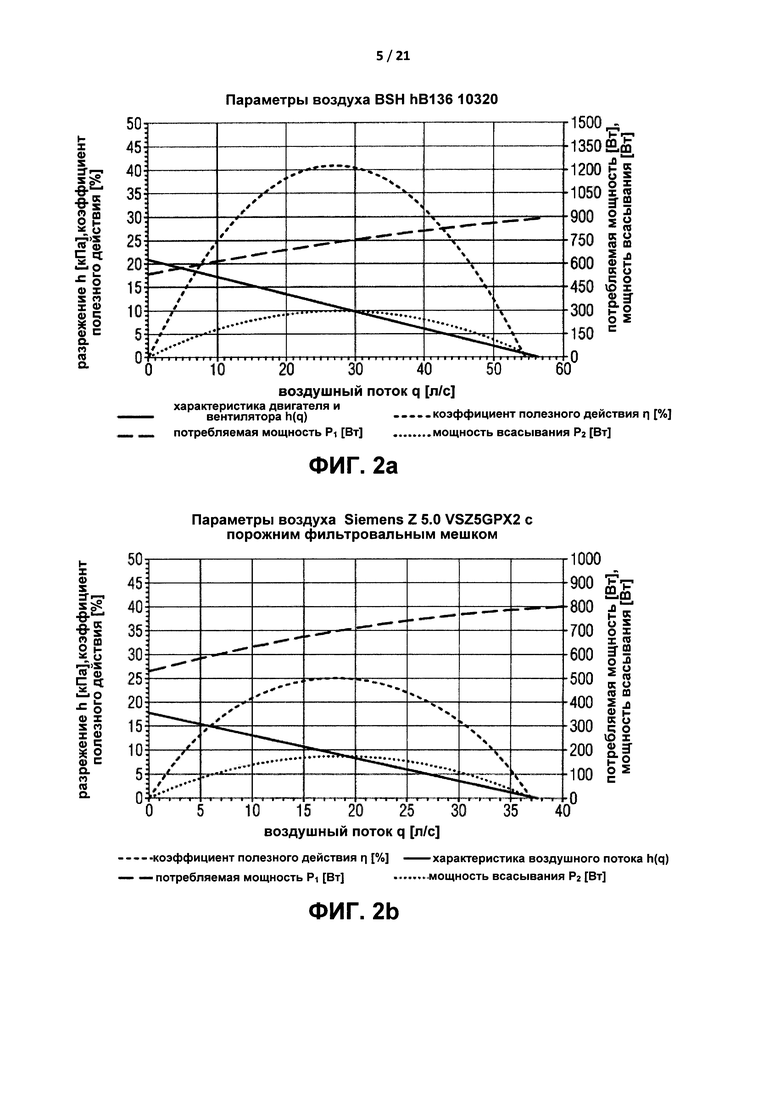

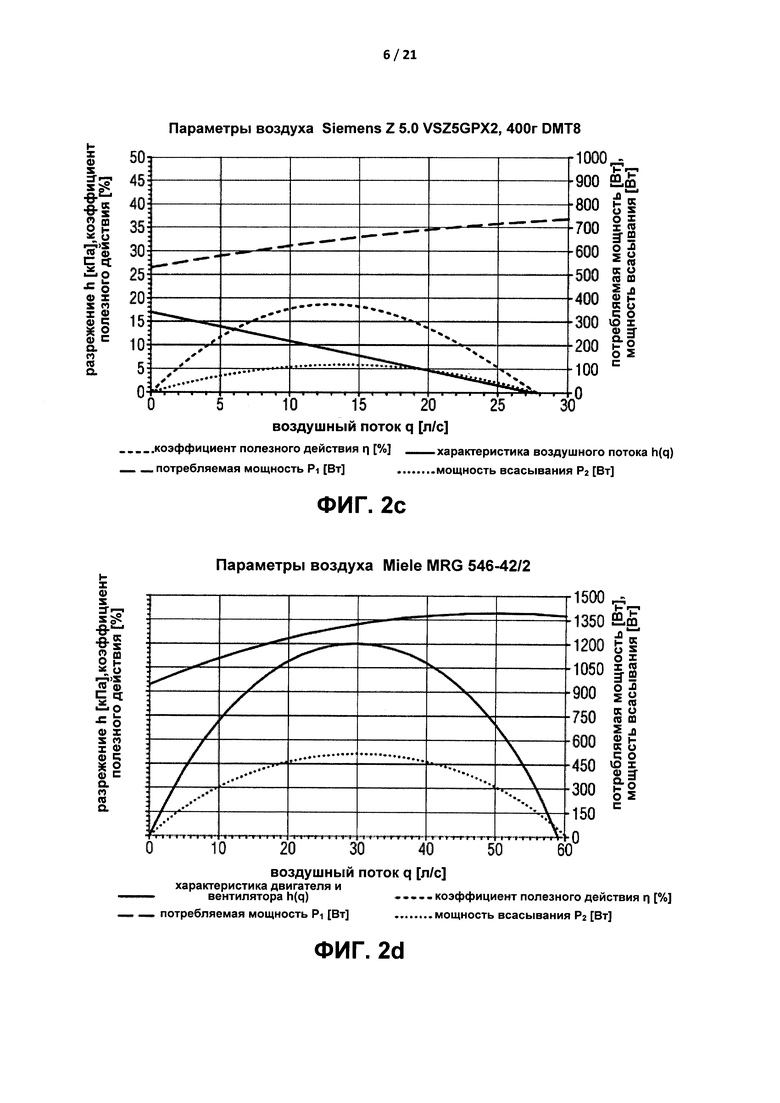

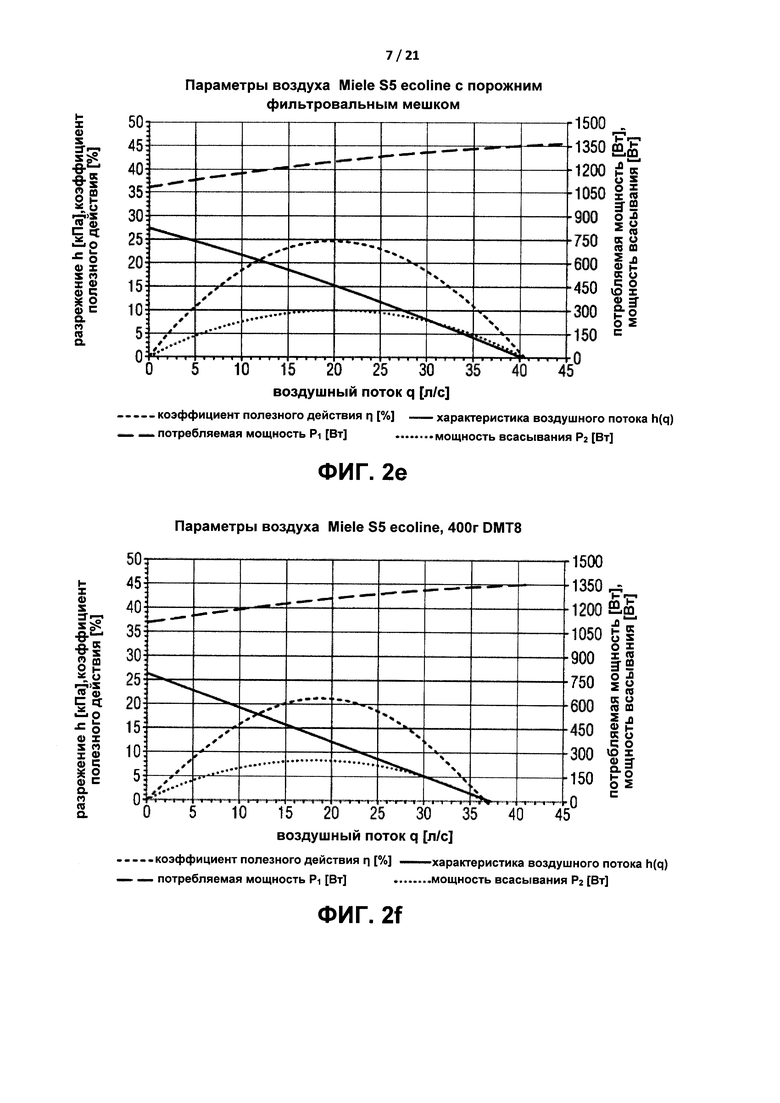

На фиг. 2а и 2d показаны параметры воздуха узлов двигателя и вентилятора, применяемых в системе для всасывания пыли Siemens Z5.0 VSZ5GPX2 и в системе для всасывания пыли Miele S5 Ecoline. На фиг. 2b и фиг. 2e показаны параметры воздуха системы для всасывания пыли Siemens Z5.0 VSZ5GPX2 и системы для всасывания пыли Miele S5 Ecoline при вложенном порожнем фильтровальном мешке, а на фиг. 2c и 2f показаны параметры воздуха системы для всасывания пыли Siemens Z5.0 VSZ5GPX2 и системы для всасывания пыли Miele S5 Ecoline при вложенном фильтровальном мешке, заполненном 400 г пыли DMT8. Эти измерения были произведены вместе с поставляемыми Siemens или же Miele к этим пылесосам оригинальными принадлежностями и оригинальными фильтровальными мешками. Полученные данные обсуждаются ниже в связи с данными, полученными для предложенных в изобретении напольных систем для всасывания пыли.

Исходя из этого состояния техники, в основе изобретения лежит задача оптимизировать системы для всасывания пыли, которые состоят из напольных пылесосов и фильтровальных мешков, таким образом, что электрическая потребляемая мощность пылесоса системы может быть существенно снижена, без ухудшения вследствие этого поглощения пыли согласно EN 60312.

Раскрытие изобретения

Эта задача решена посредством способа согласно п. 1 формулы изобретения.

В частности, предложен способ оптимизирования системы для всасывания пыли, включающей в себя напольный пылесос и фильтровальный мешок, при этом напольный пылесос содержит узел двигателя и вентилятора с определенной характеристикой двигателя и вентилятора, полость для размещения фильтровального мешка, присоединительный патрубок для фильтровального мешка, шланг, трубу и напольную насадку, причем фильтровальный мешок содержит нетканый фильтрующий материал, который включает в себя следующий этап:

взаимное согласование характеристики двигателя и вентилятора, размеров, формы и материала фильтровального мешка, размеров и формы полости для размещения фильтровального мешка, внутреннего диаметра присоединительного патрубка для фильтровального мешка, длины и внутреннего диметра трубы, длины и внутреннего диаметра шланга и напольной насадки, таким образом, что в системе для всасывания пыли при соответствующем стандарту всасывании на стандартном уилтонском ковре при порожнем фильтровальном мешке достигнут коэффициент полезного действия по меньшей мере 24%, предпочтительно по меньшей мере 28% и наиболее предпочтительно по меньшей мере 32%, при этом соответствующее стандарту всасывание производят согласно стандарту EN 60312, и предусмотрен стандартный уилтонский ковер согласно стандарту EN 60312.

Неожиданным образом оказалось, что при описанном выше оптимизировании потребляемая мощность может быть значительно уменьшена по сравнению с прежними системами для всасывания пыли.

Так например, с электрической потребляемой мощностью примерно 500 Вт без проблем может быть реализовано поглощение пыли согласно EN 60312 на стандартном уилтонском ковре в размере 79% при усилии сдвига 30 H. При лишь несущественно лучшем поглощении пыли в размере 82%, однако при значительно более высоком усилии сдвига в размере 44 Н Miele S5 Ecoline имеет электрическую потребляемую мощность 1346 Вт. Электрическая потребляемая мощность системы для всасывания пыли, оптимизированной при помощи способа согласно изобретению, может быть уменьшена по сравнению с системой для всасывания пыли Miele S5 Ecoline на 63%. По сравнению с системой для всасывания пыли Siemens Z5.0 VSZ5GPX2 электрическая потребляемая мощность в размере 789 Вт при почти одинаковом поглощении пыли в размере 78% и почти одинаковом усилии сдвига в размере 32 Н может быть снижена на 37%.

Предложенный в изобретении способ может быть усовершенствован таким образом, что вначале из характеристики двигателя и вентилятора, размеров, формы и материала фильтровального мешка, размеров и формы полости для размещения фильтровального мешка, длины и внутреннего диаметра трубы и длины и внутреннего диаметра шланга определяют характеристику воздушного потока, которую согласуют с напольной насадкой, так что при всасывании на стандартном уилтонском ковре достигается максимально высокий коэффициент полезного действия. Это усовершенствование представляет собой особенно эффективную реализацию описанного выше способа.

Все описанные выше способы могут быть также усовершенствованы таким образом, что взаимное согласование дополнительно приводит к тому, что после соответствующего стандарту заполнения системы для всасывания пыли 400 г стандартной пыли DMT8 при соответствующем стандарту всасывании на стандартном уилтонском ковре достигнут коэффициент полезного действия по меньшей мере 15%, предпочтительно по меньшей мере 20% и наиболее предпочтительно по меньшей мере 25%, при этом предусмотрена стандартная пыль DMT8 согласно стандарту EN 60312.

Согласно этому усовершенствованию обеспечено, что система для всасывания пыли имеет, кроме того, большой срок службы.

Все описанные выше способы могут быть также усовершенствованы в том отношении, что взаимное согласование приводит к тому, что уменьшение коэффициента полезного действия между максимальным коэффициентом полезного действия узла двигателя и вентилятора и максимальным коэффициентом полезного действия системы для всасывания пыли при порожнем фильтровальном мешке составляет менее 30%, предпочтительно менее 20% и наиболее предпочтительно менее 15%. Как правило, измерения производят без напольной насадки, а если же пылесосом является вертикальный пылесос, то соответственно с напольной насадкой.

Согласно этому усовершенствованию остальные компоненты системы для всасывания пыли особенно эффективно согласуются с узлом двигателя и вентилятора.

Согласно другому усовершенствованию во всех описанных выше способах взаимное согласование может дополнительно приводить к тому, что уменьшение коэффициента полезного действия между максимальным коэффициентом полезного действия узла двигателя и вентилятора и максимальным коэффициентом полезного действия системы для всасывания пыли при фильтровальном мешке, заполненном 400 г стандартной пыли DMT8, составляет менее 40%, предпочтительно менее 30% и наиболее предпочтительно менее 25%. Как правило, измерения производят без напольной насадки, а если же пылесосом является вертикальный пылесос, то соответственно с напольной насадкой.

Это усовершенствование отличается особенно эффективным согласованием остальных компонентов системы для всасывания пыли с узлом двигателя и вентилятора при длительном сроке службы.

Во всех описанных выше способах взаимное согласование может быть усовершенствовано таким образом, что оно приводит к тому, что мощность всасывания системы для всасывания пыли при соответствующем стандарту всасывании на стандартном уилтонском ковре при порожнем фильтровальном мешке составляет по меньшей мере 100 Вт, предпочтительно по меньшей мере 150 Вт и особенно предпочтительно по меньшей мере 200 Вт, и/или что мощность всасывания системы для всасывания пыли при соответствующем стандарту всасывании на стандартном уилтонском ковре при фильтровальном мешке, заполненном 400 г стандартной пыли DMT8, составляет по меньшей мере 100 Вт, предпочтительно по меньшей мере 150 Вт и наиболее предпочтительно по меньшей мере 200 Вт.

Приведенные здесь значения показывают, что на уилтонском ковре для обеспечения хорошего поглощения пыли в распоряжении имеются как достаточный воздушный поток, так и достаточное разрежение.

Наряду с описанными выше альтернативными вариантами взаимного согласования или в дополнение к ним, система может быть, кроме того, согласована таким образом, что воздушный поток при соответствующем стандарту всасывании на стандартном уилтонском ковре при порожнем фильтровальном мешке составляет по меньшей мере 25 л/с, предпочтительно по меньшей мере 30 л/с и особенно предпочтительно по меньшей мере 35 л/с, и/или что воздушный поток при соответствующем стандарту всасывании на стандартном уилтонском ковре при фильтровальном мешке, заполненном 400 г стандартной пыли DMT8, составляет по меньшей мере 25 л/с, предпочтительно по меньшей мере 30 л/с и особенно предпочтительно по меньшей мере 35 л/с.

Если систему подвергают согласованию таким образом, то обеспечено, что минимальная применяемая электрическая мощность приводит к удовлетворительной мощности всасывания при продолжительном сроке службы.

Все описанные выше способы могут быть усовершенствованы таким образом, что применяется фильтровальный мешок в форме плоского мешка, содержащего первую и вторую стенки фильтровального мешка, при этом первая и/или вторая стенки фильтровального мешка имеют по меньшей мере пять складок, причем по меньшей мере пять складок образуют по меньшей мере одну поверхностную складчатую структуру, максимальная высота которой перед первым запуском в эксплуатацию фильтровального мешка в напольном пылесосе меньше, чем максимальная ширина, соответствующая максимальной высоте. Предпочтительно в таком плоском мешке каждая складка перед первым запуском в эксплуатацию фильтровального мешка в напольном пылесосе может иметь длину, которая соответствует по меньшей мере половине общего расширения фильтровального мешка в направлении складки, предпочтительно по существу общему расширению фильтровального мешка в направлении складки. При этом в особенно предпочтительном усовершенствовании каждая складка установленного плоского мешка перед первым запуском в эксплуатацию фильтровального мешка в напольном пылесосе может иметь высоту складки от 3 мм до 50 мм, предпочтительно от 5 мм до 15 мм и/или ширину складки от 3 мм до 50 мм, предпочтительно от 5 мм до 15 мм. Такие плоские мешки известны из ЕР 2366321 A1 и представляют собой варианты выполнения плоских мешков, которые особенно пригодны для всех описанных выше предложенных в изобретении способов оптимизирования описываемой системы для всасывания пыли.

Кроме того, каждая поверхностная складчатая структура установленного фильтровального мешка может иметь области, которые лежат в плоскости стенки фильтровального мешка, и области, которые выступают над поверхностью стенки фильтровального мешка и могут расправляться при работе пылесоса, при этом напольный пылесос имеет полость для размещения фильтровального мешка с жесткими стенками, причем на стенках полости для размещения фильтровального мешка предусмотрено по меньшей мере одно первое дистанционное устройство, таким образом, что оно удерживает лежащие в плоскости стенки фильтровального мешка области по меньшей мере одной поверхностной складчатой структуры на расстоянии от стенки полости для размещения фильтровального мешка, а по меньшей мере одно второе дистанционное устройство предусмотрено таким образом, что оно удерживает расправленные области по меньшей мере одной поверхностной складчатой структуры на расстоянии от стенки полости для размещения фильтровального мешка.

В описанном в последнем абзаце усовершенствовании высота первого и/или второго дистанционного устройства по отношению к стенке полости для размещения фильтровального мешка может находиться в диапазоне от 5 мм до 60 мм, предпочтительно от 10 мм до 30 мм.

Благодаря наличию этого специального дистанционного устройства (устройств) для областей поверхностной складчатой структуры (структур), которые лежат в плоскости стенки фильтровального мешка, и специальных дистанционных устройств для областей поверхностных складчатых структур, которые выступают над этими плоскостями, поверхностная складчатая структура может расправляться таким образом, что подвергаться протеканию может большая часть поверхности фильтрующего материала, образующего поверхностную складчатую структуру. Вследствие этого увеличивается эффективная фильтрующая поверхность фильтровального мешка (по сравнению с применением в традиционном пылесосе), так что емкость поглощения пыли фильтровального мешка может быть дополнительно увеличена при более высокой производительности сепарации и более длительном сроке службы по сравнению с традиционными устройствами. Поэтому такие дистанционные устройства особенно пригодны для способа оптимизирования, предложенного в изобретении.

Кроме того, описанные выше способы могут быть усовершенствованы посредством того, что применяют узел двигателя и вентилятора, характеристика двигателя и вентилятора которого предусмотрена таким образом, что с диафрагмой 0 создается разрежение от 6 кПа до 23 кПа, предпочтительно от 8 кПа до 20 кПа и наиболее предпочтительно от 8 кПа до 15 кПа, и создается максимальный воздушный поток по меньшей мере 50 л/с, предпочтительно по меньшей мере 60 л/с и наиболее предпочтительно по меньшей мере 70 л/с.

Неожиданным образом узлы двигателя и вентилятора с такой характеристикой двигателя и вентилятора привели к системам для всасывания пыли с особенно низкой электрической потребляемой мощностью.

Согласно другому усовершенствованию всех описанных выше способов с целью оптимизирования могут применяться фильтровальный мешок в форме плоского мешка и напольный пылесос, содержащий полость для размещения фильтровального мешка с жесткими стенками, при этом полость для размещения фильтровального мешка имеет выполненное с возможностью закрывания при помощи заслонки отверстие с заданной открытой поверхностью, через которое фильтровальный мешок вставляют в полость для размещения фильтровального мешка, причем отношение поверхности прямоугольника, соответствующего открытой поверхности, и поверхности фильтровального мешка больше 1,0.

Если открытая поверхность по отношению к поверхности фильтровального мешка удовлетворяет этому соотношению, то обеспечено, что фильтровальный мешок может быть размещен в полости для его размещения по существу в полностью расправленном виде. Таким образом предотвращается перекрытие обоих отдельных слоев или перекрытие одного из обоих отдельных слоев с самим собой. Перед началом эксплуатации пылесоса (для этого фильтровального мешка) в распоряжении имеется большая часть общей фильтрующей поверхности фильтровального мешка, и фильтрующие свойства фильтровального мешка, в частности, достижимая для фильтровального мешка емкость поглощения пыли, оптимально используются с самого начала, при высокой производительности сепарации и длительном сроке службы.

Также согласно одному усовершенствованию всех описанных выше способов для оптимизирования могут применяться фильтровальный мешок в форме плоского мешка и напольный пылесос, содержащий полость для размещения фильтровального мешка с жесткими стенками, при этом отношение объема поглощения фильтровального мешка в полости для его размещения к максимальному объему поглощения фильтровального мешка больше 0,70, предпочтительно больше 0,75 и наиболее предпочтительно больше 0,8.

Если полость для размещения фильтровального мешка выполнена таким образом, что предусмотренный для нее фильтровальный мешок удовлетворяет упомянутым выше условиям, то обеспечено, что в течение всей эксплуатации пылесоса (вплоть до замены фильтровального мешка) в распоряжении имеется большая часть общей фильтрующей поверхности фильтровального мешка, и таким образом, фильтровальный мешок оптимально заполняется в течение эксплуатации. Благодаря этому фильтрующие свойства фильтровального мешка, в частности, достижимая для фильтровального мешка емкость поглощения пыли, оптимально используются вплоть до замены фильтровального мешка, при высокой производительности сепарации и длительном сроке службы.

Выгодным образом в обоих последних описанных усовершенствованиях отношение поверхности полости для размещения фильтровального мешка и поверхности фильтровального мешка может быть больше 0,90, предпочтительно больше 0,95 и наиболее предпочтительно больше 1,0. Если полость для размещения фильтровального мешка и предусмотренный для нее фильтровальный мешок выполнены таким образом, что это условие выполнено, то оба они особенно благоприятно согласованы друг с другом, так что оптимально используются фильтрующие свойства фильтровального мешка, в частности, достижимая для фильтровального мешка емкость поглощения пыли, при высокой производительности сепарации и длительном сроке службы.

Все описанные выше способы могут быть усовершенствованы так, что компоненты согласованы друг с другом таким образом, что при порожнем фильтровальном мешке получается характеристика воздушного потока, при которой с диафрагмой 0 создается разрежение от 10 кПа до 25 кПа, предпочтительно от 10 кПа до 20 кПа и наиболее предпочтительно от 10 кПа до 15 кПа, и создается максимальный воздушный поток по меньшей мере 35 л/с, предпочтительно по меньшей мере 40 л/с и наиболее предпочтительно по меньшей мере 45 л/с, и/или что компоненты согласованы друг с другом таким образом, что с фильтровальным мешком, заполненным 400 г пыли DMT8, получается характеристика воздушного потока, при которой с диафрагмой 0 создается разрежение от 10 кПа до 25 кПа, предпочтительно от 10 кПа до 20 кПа и наиболее предпочтительно от 10 кПа до 15 кПа, и создается максимальный воздушный поток по меньшей мере 30 л/с, предпочтительно по меньшей мере 35 л/с и наиболее предпочтительно 45 л/с.

Неожиданным образом оказалось, что оптимизированные таким способом системы не только очень хорошо удаляют пыль с основания (в частности, на ковровых полах), но и обеспечивают хорошую транспортировку удаленной пыли в систему для всасывания пыли.

Все описанные выше способы могут быть усовершенствованы посредством того, что в рамках оптимизирования внутренний диаметр присоединительного патрубка выбирают таким образом, что он больше, чем наименьший внутренний диаметр соединения, состоящего из трубы и/или шланга, и, в частности, меньше либо равен наибольшему внутреннему диаметру соединения, состоящего из трубы и/или шланга.

Благодаря этому предотвращается то, что присоединительный патрубок вводит дополнительный дроссель в систему, и вследствие этого воздушный поток уменьшается. Внутренний диаметр, который больше, чем наибольший внутренний диаметр соединения, состоящего из трубы и/или шланга, хотя и не причиняет вреда, но и не дает никакого дополнительного преимущества.

Кроме того, изобретение относится к системе для всасывания пыли, включающей в себя напольный пылесос и фильтровальный мешок, при этом напольный пылесос содержит узел двигателя и вентилятора с определенной характеристикой двигателя и вентилятора, полость для размещения фильтровального мешка, присоединительный патрубок для фильтровального мешка и напольную насадку, причем фильтровальный мешок содержит нетканый фильтрующий материал, при этом при разработке и/или при изготовлении системы реализован один из описанных выше способов.

Краткое описание чертежей

Чертежи служат для пояснения применяемых методов измерений, состояния техники и изобретения. На них изображено:

фиг. 1a-1d - опытная конструкция для измерения параметров воздуха узлов двигателя и вентилятора согласно и аналогично стандарту EN 60312;

фиг. 2a-2f - параметры воздуха согласно и аналогично стандарту EN 60312 для узлов двигателя и вентилятора и систем для всасывания пыли, известных по состоянию техники;

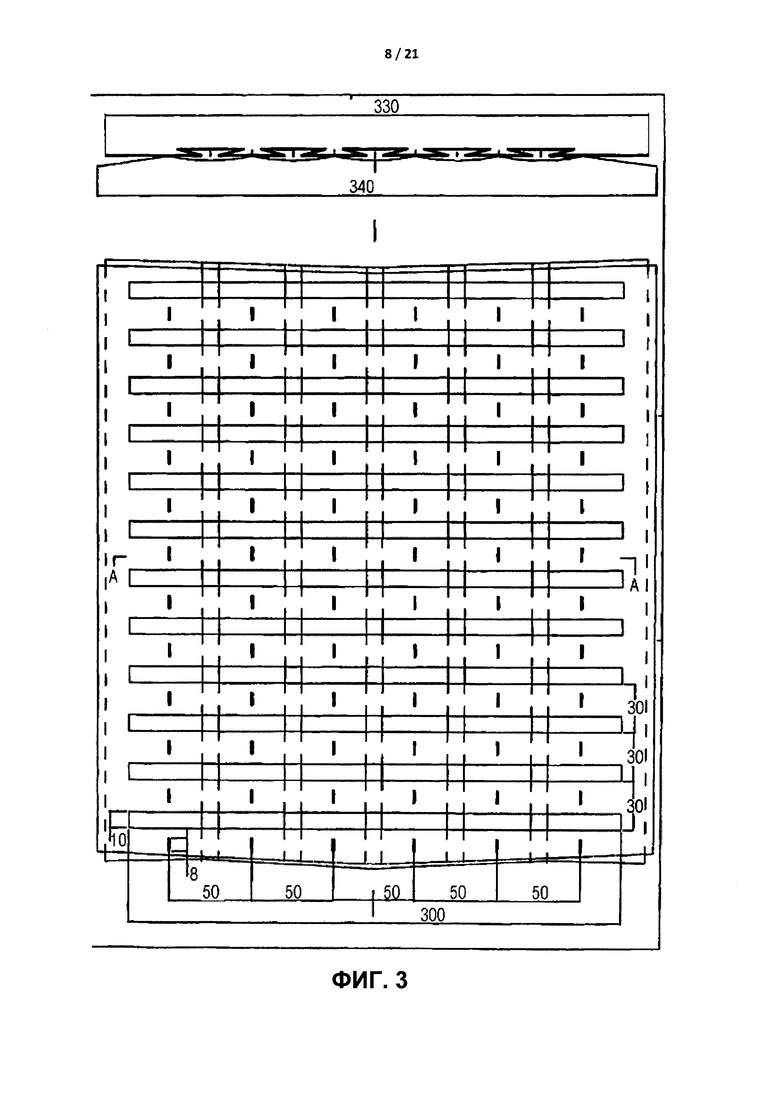

фиг. 3 - схематический вид полотна фильтрующего материала и полотна нетканого материала при изготовлении фильтрующего материала для фильтровальных мешков с поверхностной складчатой структурой в виде зафиксированных складок в форме ласточкина хвоста, а также поперечное сечение фильтровального мешка с поверхностной складчатой структурой, примененной согласно изобретению, на котором указаны размеры поверхностных складок в [мм];

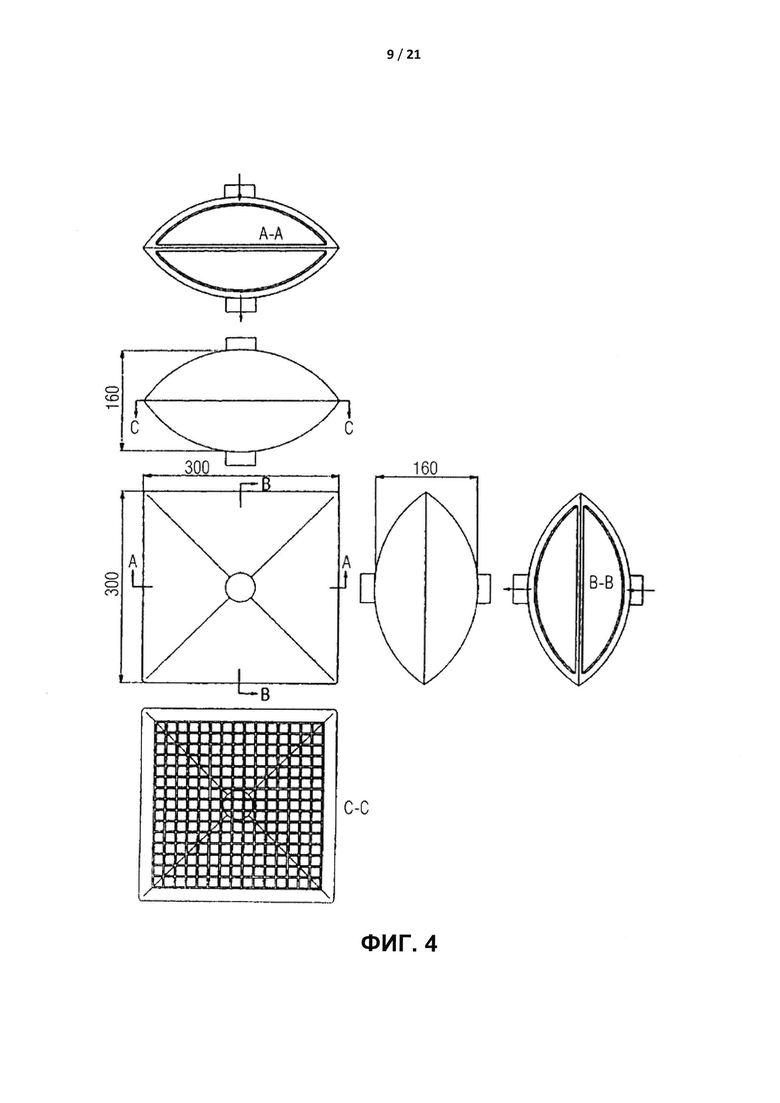

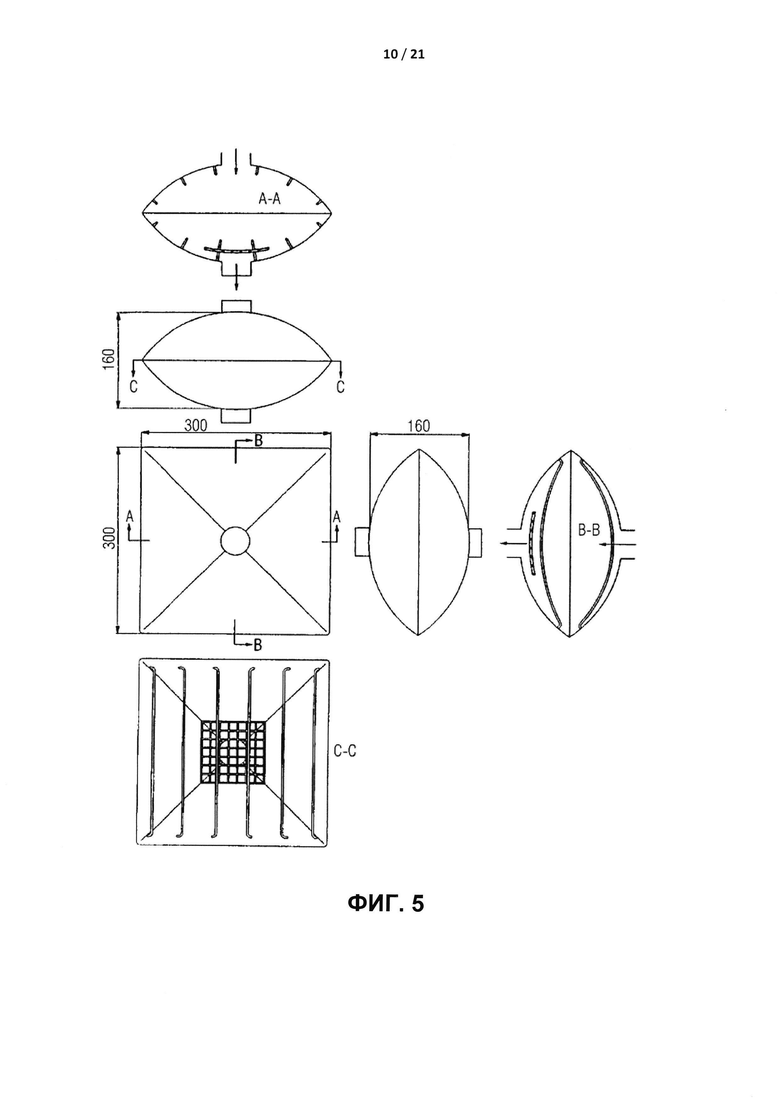

фиг. 4 - схематические виды полости для размещения фильтровального мешка, предназначенной для плоского мешка без поверхностных складчатых структур, примененного согласно изобретению;

фиг. 5 - схематические виды полости для размещения фильтровального мешка, предназначенной для фильтровального мешка с поверхностными складчатыми структурами, примененного согласно изобретению; в сечении В-В с целью наглядности изображены лишь дистанционные скобы, которые расположены по соседству с впускным и выпускным отверстиями;

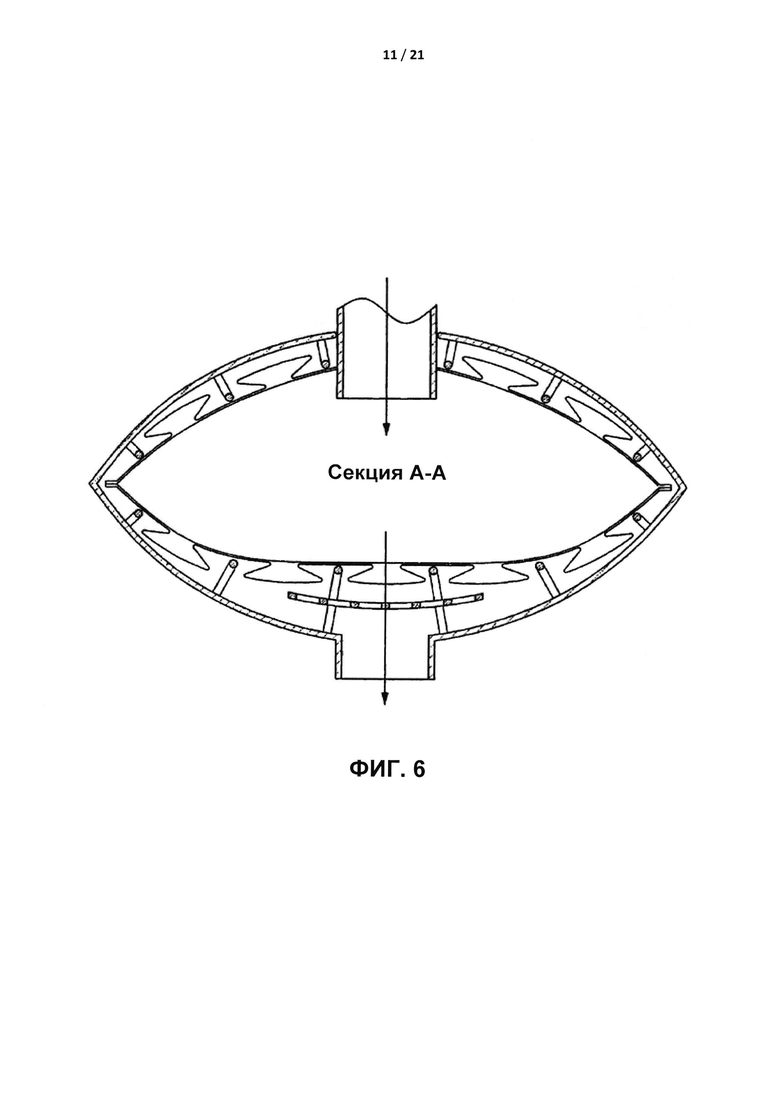

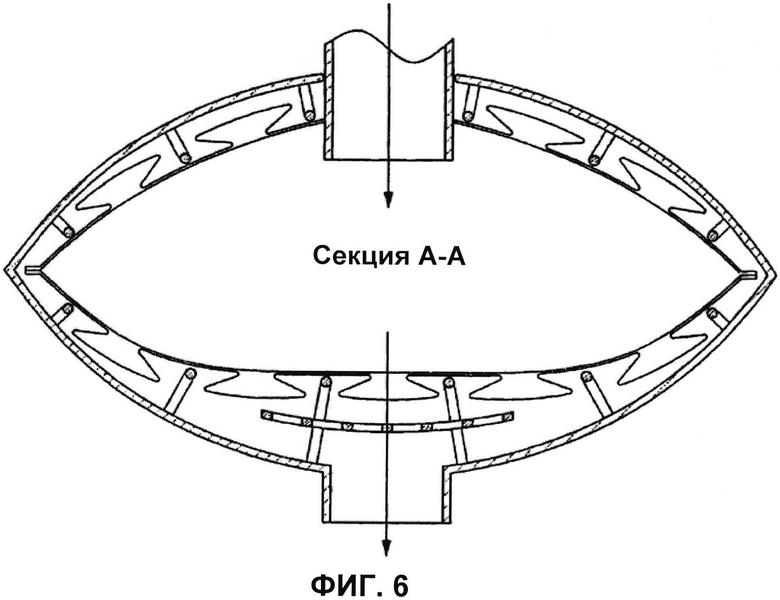

фиг. 6 - схематический вид полости для размещения фильтровального мешка, предназначенной для фильтровального мешка с поверхностными складчатыми структурами, примененного согласно изобретению, который соответствует виду в сечении А-А на фиг. 5, с вложенным фильтровальным мешком;

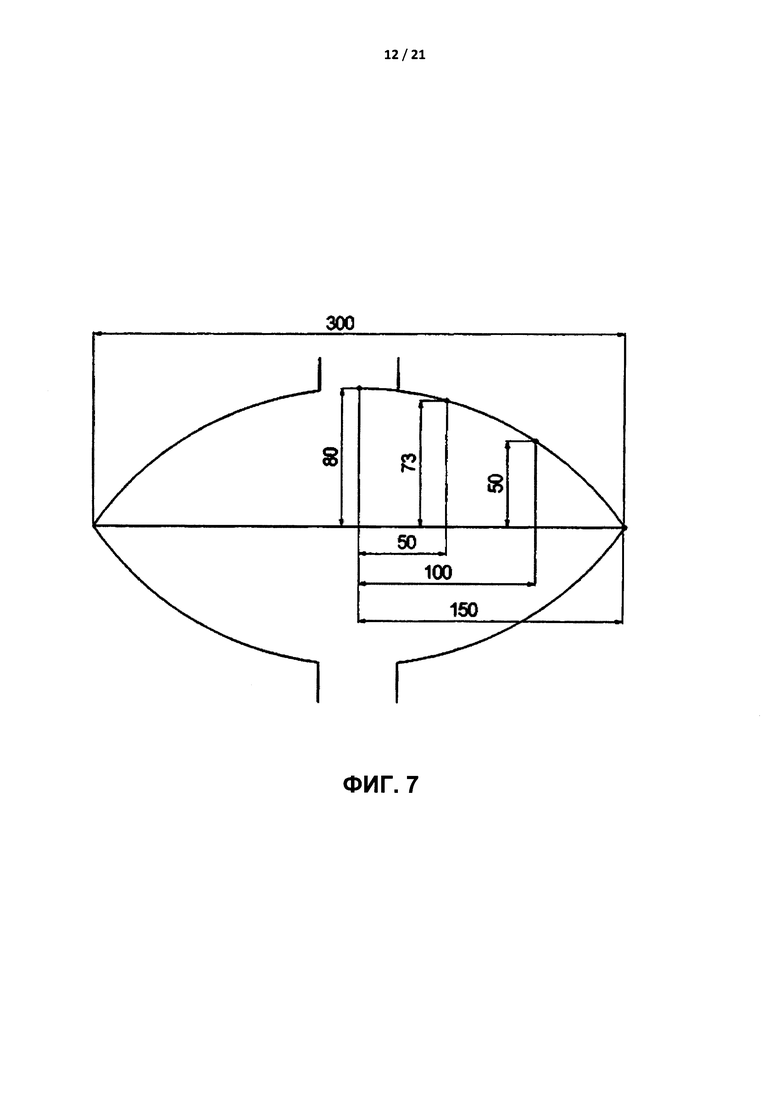

фиг. 7 - вид полости для размещения фильтровального мешка для предпочтительных вариантов выполнения согласно фиг. 4 и фиг. 5, на котором указаны размеры этой полости для размещения фильтровального мешка; с целью наглядности дистанционные скобы не показаны;

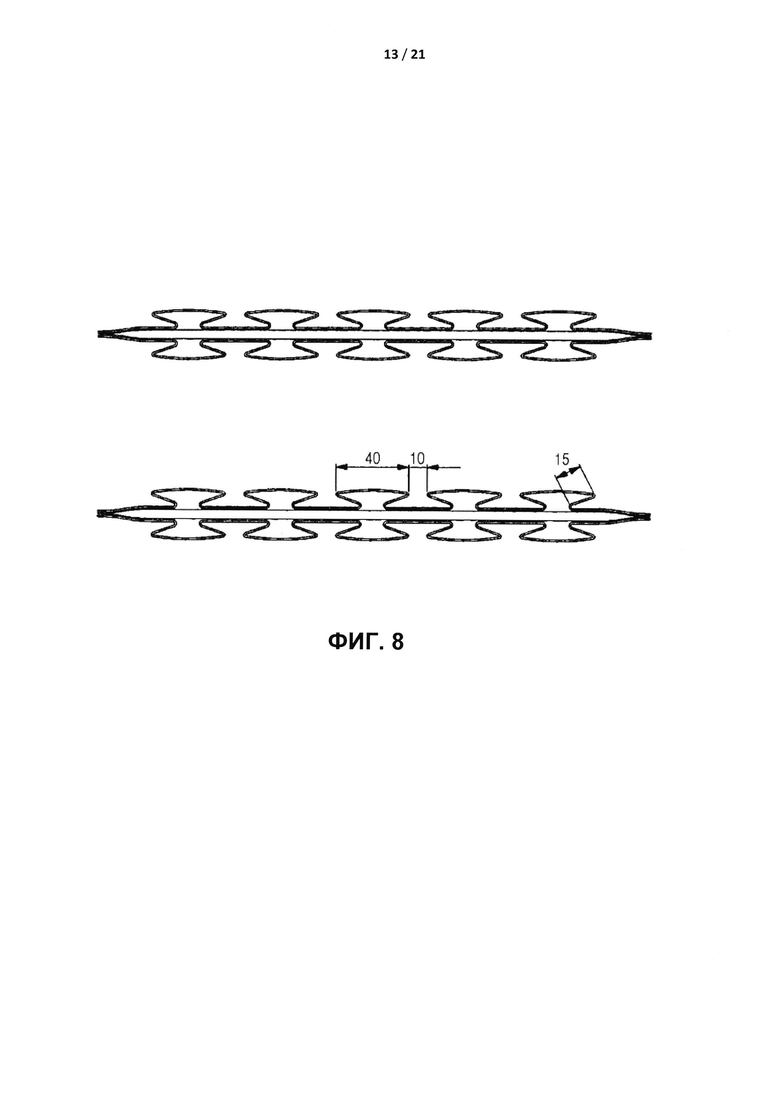

фиг. 8 - вид в поперечном сечении примененного согласно изобретению фильтровального мешка с поверхностной складчатой структурой, а также его вид в поперечном сечении с указанием размеров;

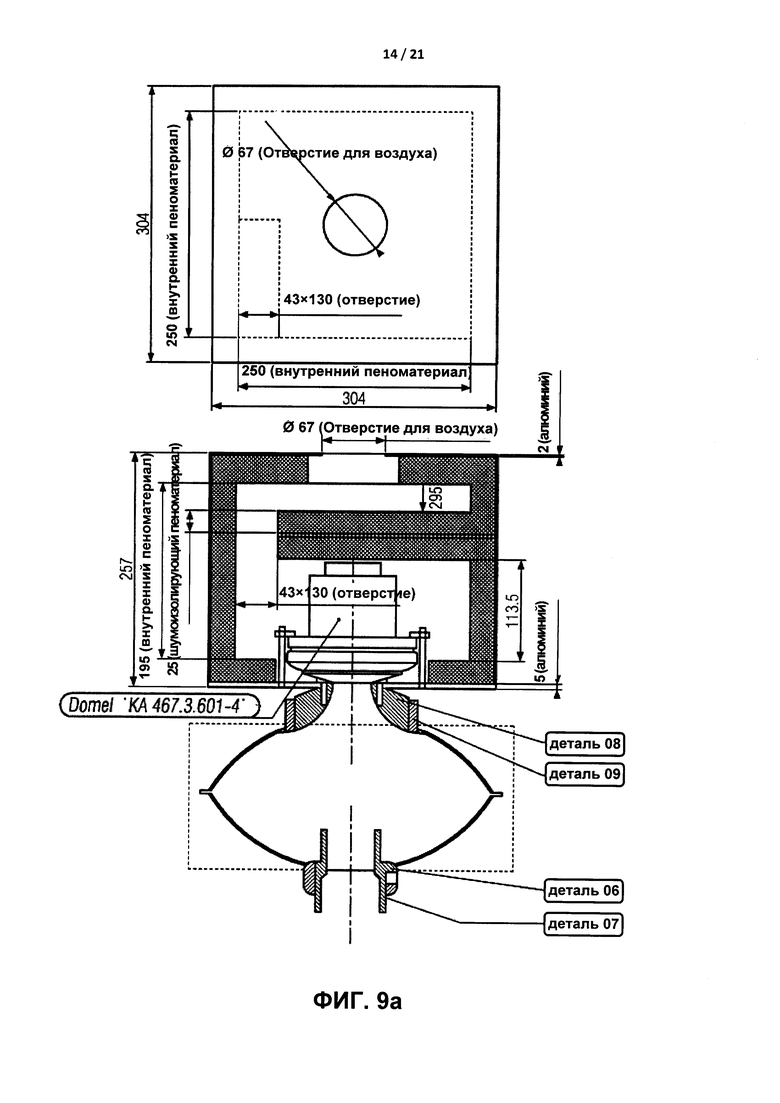

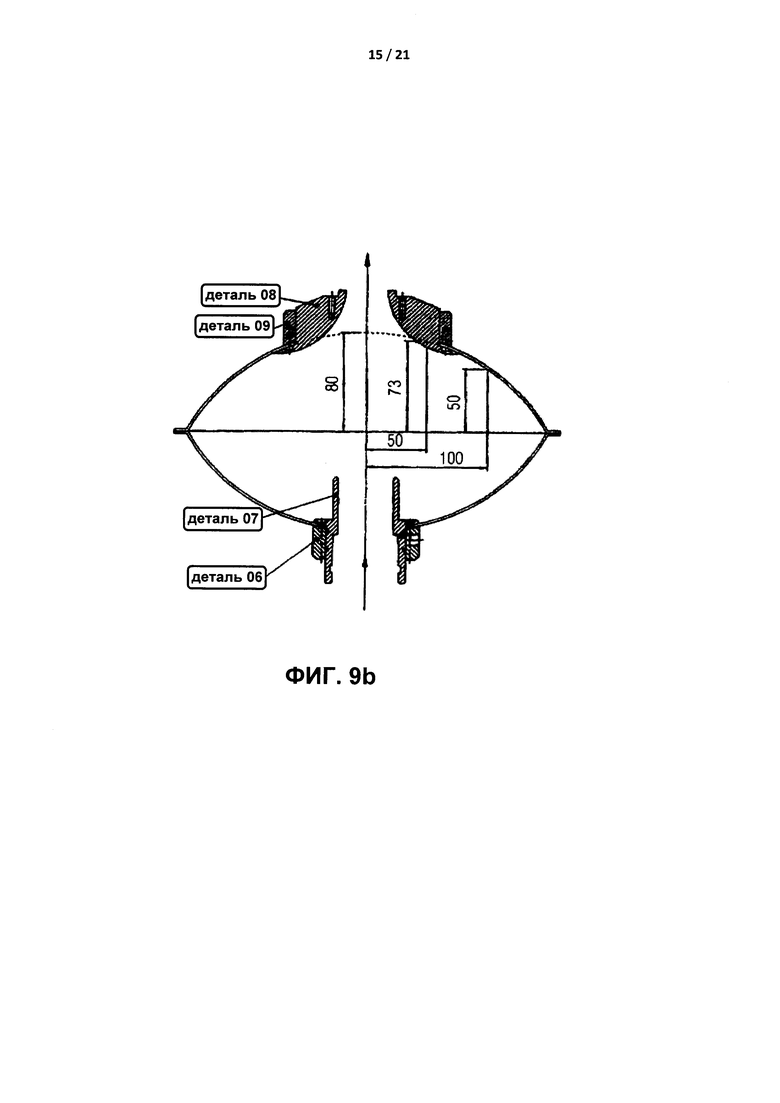

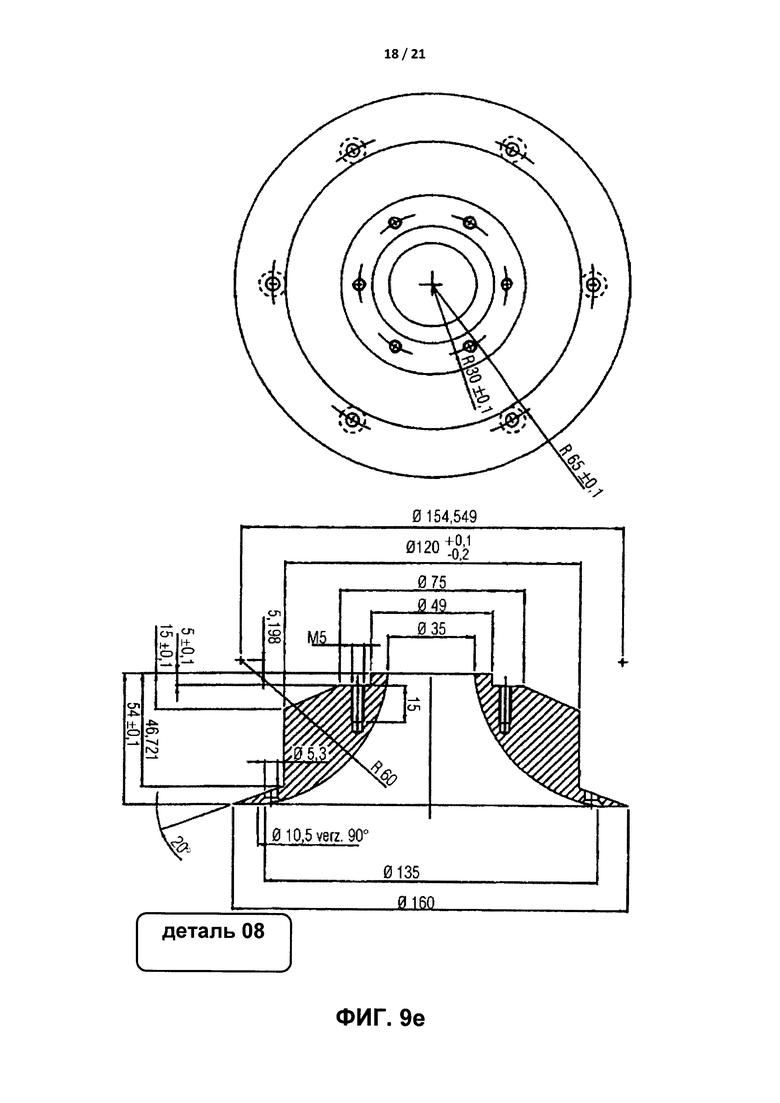

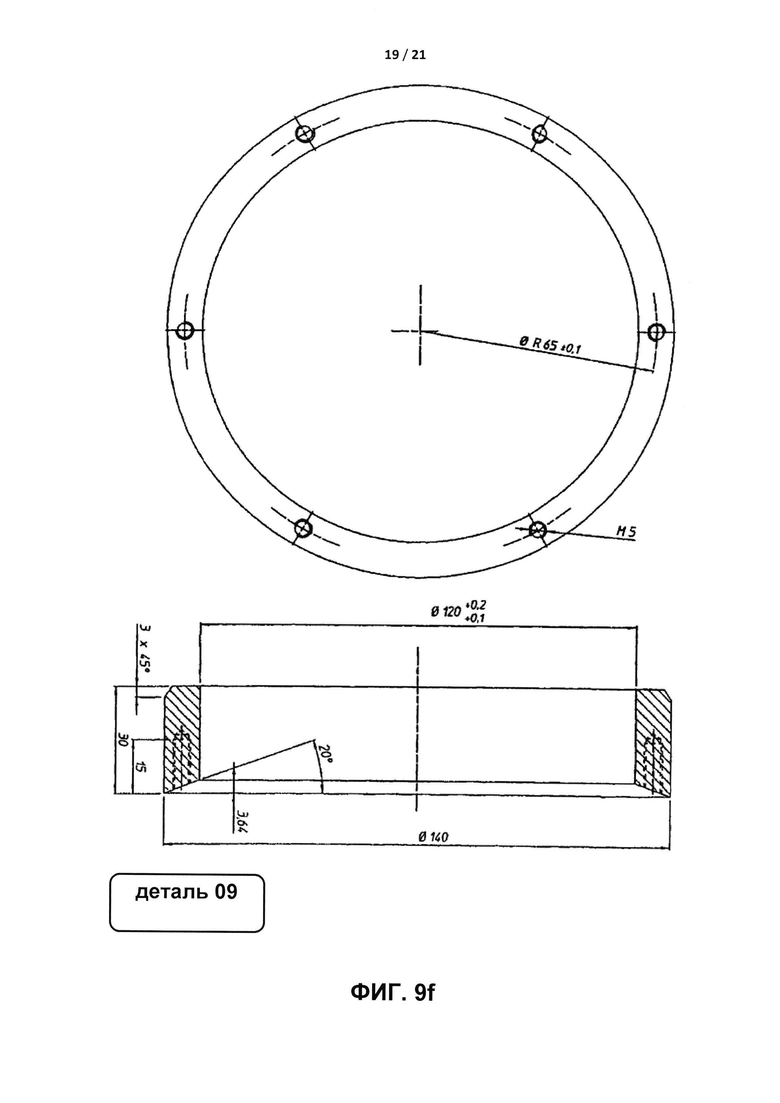

фиг. 9a-9f - схематические виды варианта выполнения напольного пылесоса, который получается в результате применения предложенного в изобретении способа; и

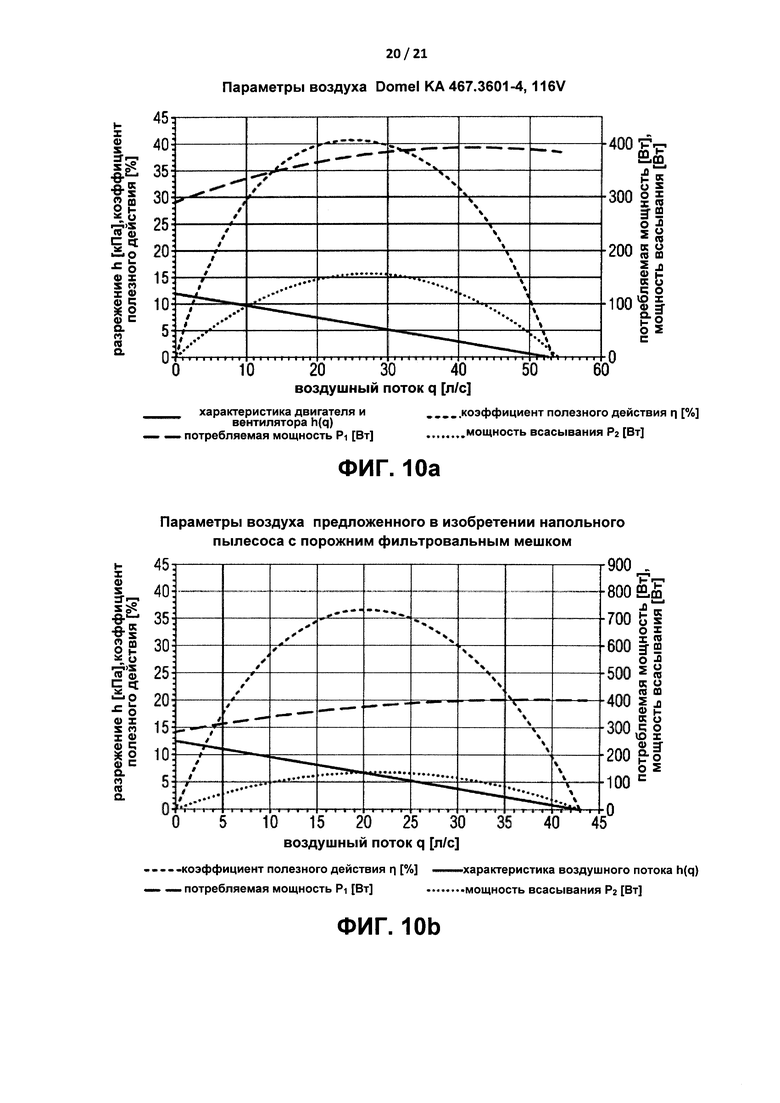

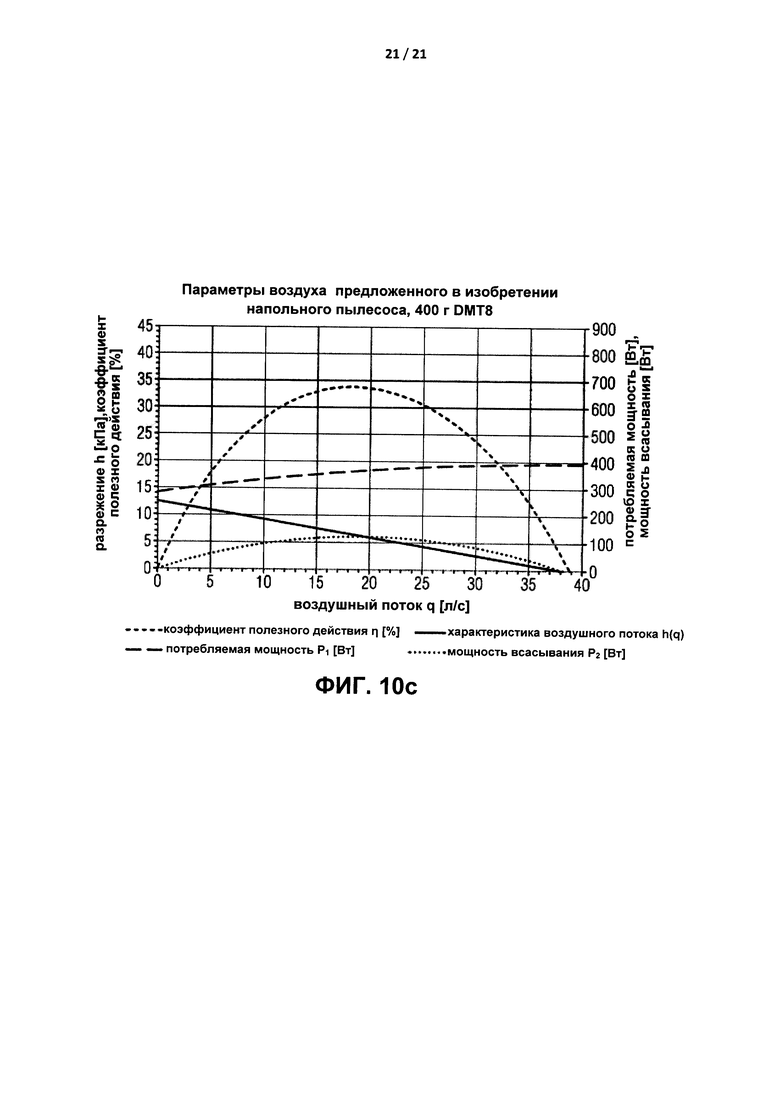

фиг. 10а-10c - параметры воздуха согласно и аналогично стандарту EN 60312 для узла двигателя и вентилятора и варианта выполнения системы для всасывания пыли, которая получается в результате применения предложенного в изобретении способа.

Описание предпочтительных вариантов выполнения

Согласно первому варианту выполнения изобретения различные узлы двигателя и вентилятора с различными характеристиками двигателя и вентилятора, фильтровальные мешки с различными размерами, различными формами и состоящие из различных материалов, различно сформированные полости для размещения фильтровального мешка, трубы и шланги с различными длинами и внутренними диаметрами, в частности, также конически сформированные шланги, различно сформированные присоединительные патрубки и различные напольные насадки комбинируют друг с другом, пока в системе для всасывания пыли при соответствующем стандарту всасывании на стандартном уилтонском ковре при порожнем фильтровальном мешке не установится коэффициент полезного действия по меньшей мере 24%, предпочтительно по меньшей мере 28% и наиболее предпочтительно по меньшей мере 32%.

Согласно второму варианту выполнения изобретения вначале для различных узлов двигателя и вентилятора с различными характеристиками двигателя и вентилятора, для различных фильтровальных мешков с различными размерами, различными формами и состоящих из различных материалов, для различно сформированных полостей для размещения фильтровального мешка, для труб и шлангов с различными длинами и внутренними диаметрами, в частности, также для конически сформированных шлангов, и для различно сформированных присоединительных патрубков определяют характеристику воздушного потока. Затем ее согласуют с различными напольными насадками таким образом, что в системе для всасывания пыли при соответствующем стандарту всасывании на стандартном уилтонском ковре при порожнем фильтровальном мешке достигнут коэффициент полезного действия по меньшей мере 24%, предпочтительно по меньшей мере 28% и наиболее предпочтительно по меньшей мере 32%.

Согласно третьему предпочтительному варианту выполнения изобретения различные узлы двигателя и вентилятора с различными характеристиками двигателя и вентилятора, фильтровальные мешки с различными размерами, различными формами и состоящие из различных материалов, различно сформированные полости для размещения фильтровального мешка, трубы и шланги с различными длинами и внутренними диаметрами, в частности, также конически сформированные шланги, различно сформированные присоединительные патрубки и различные напольные насадки комбинируют друг с другом, пока после соответствующего стандарту заполнения системы для всасывания пыли 400 г стандартной пыли DMT8 при соответствующем стандарту всасывании на стандартном уилтонском ковре не установится коэффициент полезного действия по меньшей мере 15%, предпочтительно по меньшей мере 20% и наиболее предпочтительно по меньшей мере 25%.

Согласно следующим предпочтительным вариантам выполнения предложенного в изобретении способа оптимизирование производят таким образом, что дополнительно выполняются критерии оптимизирования, которые детально приведены в отдельных зависимых пунктах формулы изобретения. Возможны также произвольные комбинации этих критериев.

Ниже представлены особенно благоприятные результаты предложенного в изобретении способа оптимизирования, то есть особенно благоприятные комбинации для напольных пылесосов с фильтровальными мешками. В частности, представлено особенно благоприятное оптимизирование в отношении различных узлов двигателя и вентилятора и в отношении различных согласований фильтровальных мешков с полостью для размещения фильтровального мешка. Отдельно производимое оптимизирование в отношении трубы, шланга, присоединительных патрубков и напольных насадок здесь подробно не рассматривается. В представленных ниже напольных пылесосах были всегда применены одна и та же труба, один и тот же шланг, один и тот же присоединительный патрубок и одна и та же напольная насадка. Эти применяемые компоненты проявили себя в рамках опытов по оптимизированию как особенно благоприятные. Тем не менее, при помощи предложенного в изобретении способа могут быть также получены результаты с отличающимися от них трубами, шлангами, присоединительными патрубками и напольными насадками. Эти результаты здесь не приведены, так как это расширило бы рамки описания.

1. Труба, шланг, присоединительный патрубок и напольная насадка для особенно благоприятных результатов предложенного в изобретении способа оптимизирования

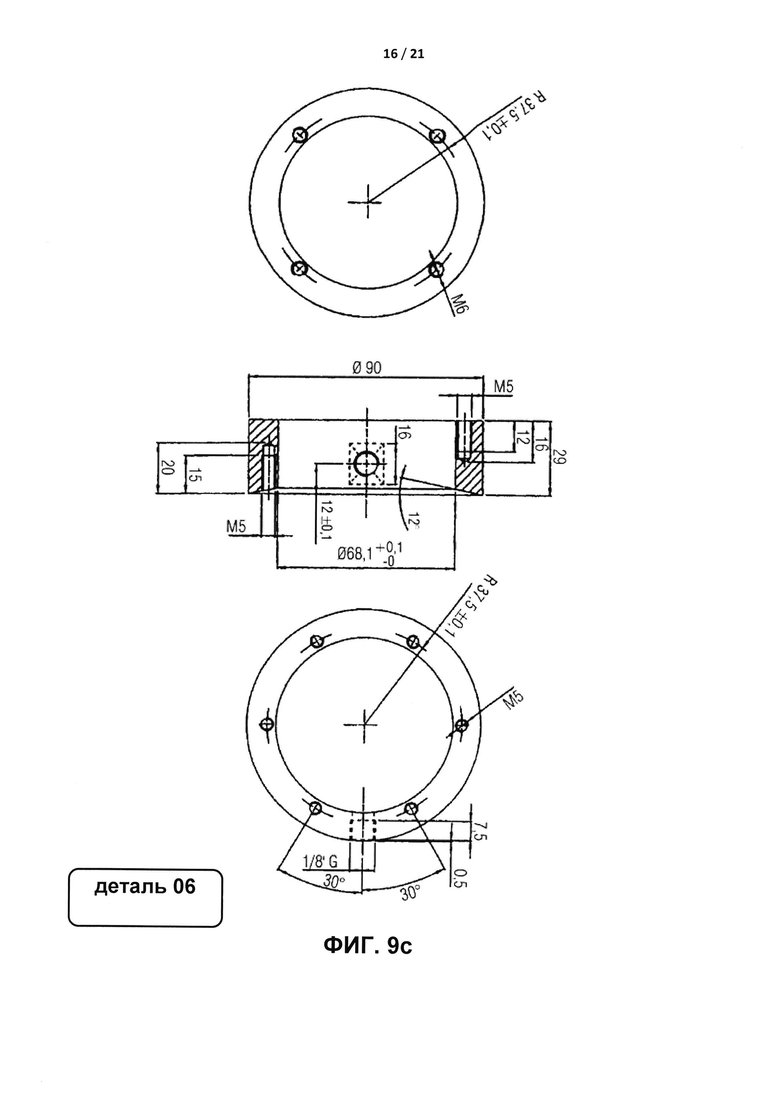

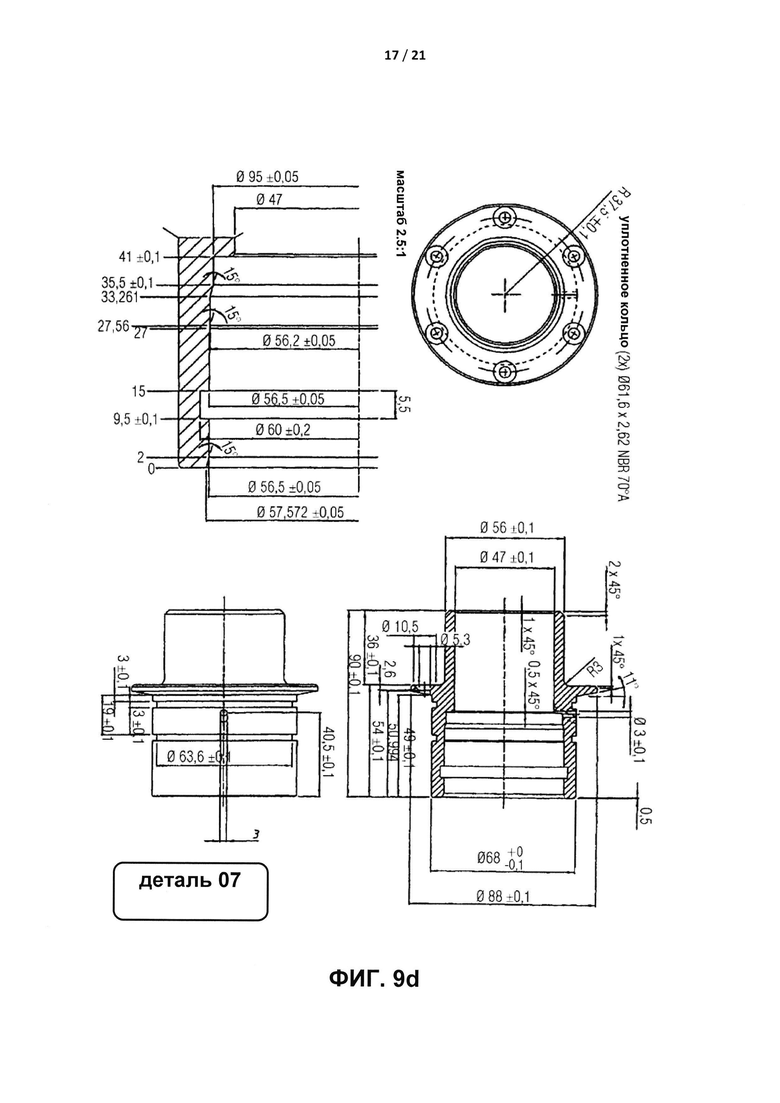

Все полученные в результате предложенного в изобретении способа оптимизирования напольные пылесосы, которые представлены ниже, имеют трубу с внутренним диаметром 36 мм и длиной 94 см. В качестве шланга был применен конически сходящийся шланг с длиной 176 см, который на своем конце, обращенном к полости для размещения фильтровального мешка, имеет внутренний диаметр 46 мм, а на своем конце, обращенном к трубе, имеет внутренний лиаметр 42 мм. Шланг можно заказать на фирме Guangzhoz Schauenburg-Truplast Hose Technology Ltd, No 9 Yong'an Street, Pearl River Administration Zone, Nansha District, Guangzhou, China. Присоединение шланга к полости для размещения фильтровального мешка детально поясняется ниже в связи с полостью для размещения фильтровального мешка со ссылкой на фиг. 9d. Применяемый присоединительный патрубок также показан на фиг. 9d, включая его размеры. Между трубой и шлангом находится изогнутый трубчатый элемент с рукояткой. Длина этого трубчатого элемента составляет 0,4 м, внутренний диаметр трубы 36 мм рукояткой не уменьшается. В качестве напольной насадки была применена напольная насадка типа RD295 фирмы Wessel (можно заказать на Wesselwerk GmbH, 51573 Reichshof-Wildbergerhütte). Присоединительный патрубок напольной насадки имеет внутренний диаметр 36 мм. Труба с внутренним диаметром 36 мм расширяется по длине 30 мм таким образом, что она может надвигаться на патрубок напольной насадки, так что внутренний диаметр 36 мм не уменьшается.

2. Фильтровальный мешок и полость для размещения фильтровального мешка для особенно благоприятных результатов предложенного в изобретении способа оптимизирования

В качестве результата предложенного в изобретении способа оптимизирования особенно благоприятными проявили себя две комбинации, состоящие из фильтровального мешка и полости для его размещения.

Эти обе комбинации представляли собой во-первых, плоский мешок без боковых складок и без поверхностных складчатых структур с согласованной с ним полостью для установки, а во-вторых, плоский мешок с зафиксированными поверхностными складчатыми структурами с согласованной с ним полостью для установки.

В качестве фильтрующего материала для обоих фильтровальных мешков был применен CS50. Этот материал является слоистым материалом со следующим строением, начиная со стороны вытекания: фильерный нетканый материал 17 г/м2, сетка 8 г/м2, материал, полученный выдуванием расплава 40 г/м2, фильерный нетканый материал 17 г/м2, полипропиленовые штапельные волокна от 50 до 60 г/м2, кардированный нетканый материал из штапельных волокон 22 г/м2. Детальное описание слоя полипропиленовых штапельных волокон содержится в ЕP 1795 247 A1. Фильтрующий материал CS50 может быть заказан на фирме Eurofilters N.V. (Lieven Gevaertlaan 21, Nolimpark 1013, 3900 Overpelt, Belgien). Фильтровальные мешки, как с поверхностной складчатой структурой, так и без нее, имеют размер 290 мм × 290 мм.

Складки фильтровального мешка с поверхностной складчатой структурой были зафиксированы внутри мешка посредством полос из нетканого материала. На фиг. 3 показано, как может быть выполнена фиксация для складок в форме ласточкина хвоста. При этом на фиг. 3 показан вид сверху на полотно фильтрующего материала, которое включает в себя складки в форме ласточкина хвоста, и лежащее на нем полотно нетканого материала, из которого в конечном итоге образуются полосы нетканого материала, применяемые для фиксации складок. Из полотна нетканого материала (которое, например, может состоять из фильерного нетканого материала с плотностью 17 г/м2) были высечены прямоугольные отверстия с размерами 10 мм × 300 мм. Показанный вид в поперечном сечении проходит вдоль линии А-А. Из этого вида в сечении видно, что части полотна нетканого материала, которые применены для фиксации складок, соединены посредством линий сварки с полотном фильтрующего материала. Полоса нетканого материала, которая фиксирует складки, из соображений лучшей наглядности показана на виде в поперечном сечении в несколько преувеличенно выпуклом виде. Фактически полотно нетканого материала плоско лежит на полотне фильтрующего материала. Кроме того, на фиг. 3 указаны расстояния между точками сварки и расстояния между высеченными отверстиями, а также ширина полотна фильтрующего материала и перфорированного полотна нетканого материала, и длина точек сварки в [мм].

Два слоя этого фильтрующего материала, состоящего из двух полотен, укладывают друг на друга и сваривают на ширине 290 мм с образованием фильтровального мешка. Остающийся материал в размере примерно 20 мм на каждом крае отрезают.

Дополнительные варианты выполнения и пояснения в отношении фиксирования складок содержатся также в ЕP 2366321 A1.

Фильтровальные мешки с поверхностными складчатыми структурами были оснащены диффузорами. Диффузоры в фильтровальных мешках пылесосов известны по состоянию техники. Так например варианты, применяемые согласно настоящему изобретению, описаны в ЕP 2263507 A1. В настоящем варианте они состояли из 22 полос с шириной 11 мм и длиной 290 мм. В качестве материала для диффузоров был применен LT75. LT75 является слоистым материалом со следующим строением: фильерный нетканый материал 17 г/м2, слой штапельных волокон 75 г/м2, фильерный нетканый материал 17 г/м2. Слои подвергнуты соединению при помощи ультразвука, при этом применен рисунок соединения Unright U4026. Фильтрующий материал LT75 также может быть заказан на фирме Eurofilters N.V.

Полость для размещения фильтровального мешка, предназначенная для фильтровального мешка без поверхностных складчатых структур, имеет на своих внутренних сторонах решетку, которая должна предотвращать то, что фильтрующий материал прилегает по плоскости к стенке корпуса и не может более подвергаться протеканию. Полость для размещения фильтровального мешка, предназначенная для фильтровального мешка с поверхностными складчатыми структурами, отличается выполненными в форме скобы ребрами, которые входят между поверхностными складками фильтровального мешка, чтобы способствовать расправлению складок. Не считая выполненных в форме скобы ребер, полость для размещения фильтровального мешка имеет одинаковые размеры для обоих вариантов выполнения.

На фиг. 4 показаны схематические изображения полости для размещения фильтровального мешка, предназначенной для фильтровального мешка без поверхностных складчатых структур. На фиг. 4 полость для размещения фильтровального мешка показана на виде сверху. На этом виде сверху она имеет форму квадрата с длиной стороны 300 мм. Кроме того, на фиг. 4 показаны виды в сечении вдоль линий A-A и B-B. Как видно на фиг. 4, полость для размещения фильтровального мешка имеет наибольшую высоту 160 мм. На фиг. 7 указаны дополнительные значения высот полости для размещения фильтровального мешка, показанной на фиг. 4. Форма, которую описывают внутренние стенки полости для размещения фильтровального мешка, напоминает форму подушки. Плоский мешок без поверхностных складчатых структур во время работы пылесоса принимает точную форму подушки. В этом смысле следует также понимать, что полость для размещения фильтровального мешка имеет форму, которая примерно соответствует форме огибающей заполненного фильтровального мешка.

Кроме того, на фиг. 4 показана решетка. В этом варианте выполнения решетка имеет расстояние от стенки примерно 10 мм. Благодаря этому обеспечена свободная циркуляция очищенного воздуха в полости для размещения фильтровального мешка.

На фиг. 5 показано схематическое изображение полости для размещения фильтровального мешка, предназначенной для фильтровального мешка с поверхностными складчатыми структурами. Внутренние размеры полости для размещения фильтровального мешка являются такими же, как размеры полости для размещения фильтровального мешка согласно фиг. 4. В этом отношении можно также сделать ссылку на размеры согласно фиг. 7. Плоский мешок с зафиксированными поверхностными складчатыми структурами также принимает во время работы пылесоса форму подушки, так что полость для размещения фильтровального мешка имеет форму, которая примерно соответствует форме огибающей заполненного фильтровального мешка.

Вместо решетки (как в случае фильтровального мешка без поверхностной складчатой структуры, см. фиг. 4) полость для размещения фильтровального мешка (для плоского мешка с поверхностной складчатой структурой) имеет выполненные в форме скоб ребра с различной высотой. Кроме того, в этом варианте выполнения в области перед выпускным отверстием предусмотрено устройство в форме небольшой решетки, которое предотвращает всасывание фильтровального мешка в выпускное отверстие вследствие потока всасываемого воздуха.

Фиг. 6 соответствует виду в сечении А-А на фиг. 5, при этом вложен фильтровальный мешок с зафиксированными поверхностными складчатыми структурами в форме складок в виде ласточкина хвоста. Выполненные в форме скобы ребра входят между поверхностными складками фильтровального мешка и способствуют таким образом расправлению поверхностных складчатых структур. Это схематически показано на фиг. 6. Одновременно стенка фильтровального мешка удерживается на расстоянии от стенки полости для размещения фильтровального мешка, чтобы обеспечить таким образом протекание через всю фильтрующую поверхность фильтровального мешка. Как видно на фиг. 6, выполненные в форме скобы ребра имеют по направлению снаружи внутрь высоту 10 мм, 15 мм и 15 мм на обращенной от решетки стороне, и по направлению снаружи внутрь высоту 10 мм, 20 мм и 35 мм на обращенной к решетке стороне. Благодаря тому, что ребра имеют разрывы, обеспечивается свободная циркуляция очищенного воздуха в полости для размещения фильтровального мешка.

Кроме того, на фиг. 6 видна стенка полости для размещения фильтровального мешка. Вложенный фильтровальный мешок имеет несколько поверхностных складок, которые схематически показаны частично расправленными. Очищаемый воздух всасывается в фильтровальный мешок через впускное отверстие (обозначено стрелкой, направленной в полость для размещения фильтровального мешка), и выпускается через выпускное отверстие полости для размещения фильтровального мешка (обозначено стрелкой, направленной из полости для размещения фильтровального мешка). Перед выпускным отверстием находится решетка, которая предотвращает возможность блокирования выпускного отверстия фильтровальным мешком.

На фиг. 4, фиг. 5, фиг. 6 и фиг. 7 впускное и выпускное отверстия показаны лишь схематически. Точные размеры впускного и выпускного отверстий полости для размещения фильтровального мешка приведены на фиг. 9b-9f.

Модель, которая точно воспроизводит размеры полости для размещения фильтровального мешка согласно фиг. 4, фиг. 5 и фиг. 7, может быть заказана через Eurofilters N.V.

На фиг. 8 показан вид в поперечном сечении применяемого согласно изобретению фильтровального мешка с поверхностной складчатой структурой, а также его вид в поперечном сечении с размерами.

3. Узел двигателя и вентилятора для особенно благоприятных результатов предложенного в изобретении способа оптимизирования

В качестве узла двигателя и вентилятора был применен узел двигателя и вентилятора типа Domel KA 467.3.601-4 (можно заказать через Domel, d.o.o Otoki 21, 4228 Železniki, Slovenija). Посредством регулирования сетевого напряжения при помощи трансформатора моделировались узлы двигателя и вентилятора с различными средними потребляемыми мощностями. На фиг. 10a в качестве примера показаны параметры воздуха для узла двигателя и вентилятора со средней потребляемой мощностью 340 Вт.

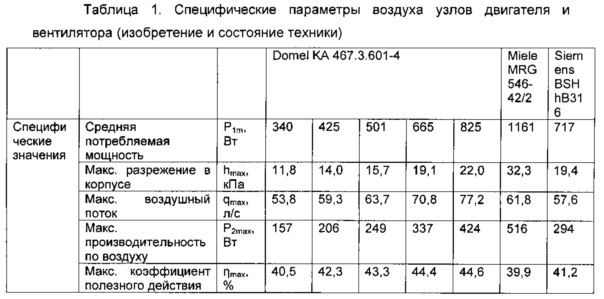

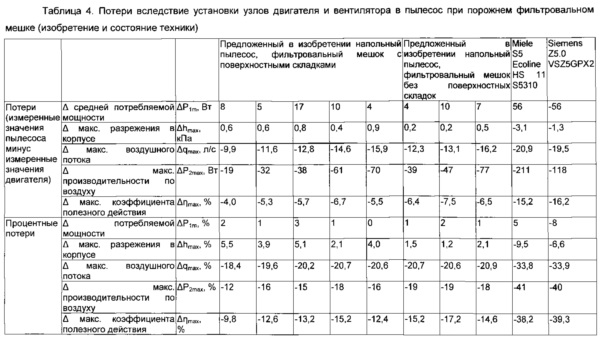

Кроме того, в таблице 1 указаны характеристики для следующих средних потребляемых мощностей этого узла двигателя и вентилятора, а именно, для 425 Вт, 501 Вт, 665 Вт и 825 Вт. В таблице 1, кроме того, указаны специфические параметры воздуха для узлов двигателя и вентилятора, применяемых в напольных пылесосах, известных по состоянию техники (см. в этом отношении также фиг. 2а и фиг. 2d).

Если сравнивать узел двигателя и вентилятора Domel с низкими средними потребляемыми мощностями в размере 500 Вт и меньше с узлами двигателя и вентилятора, применяемыми по состоянию техники, то можно констатировать, что он при аналогичном максимальном воздушном потоке и аналогичном максимальном коэффициенте полезного действия создает меньшее разрежение и меньшую максимальную производительность по воздуху, чем узлы, известные по состоянию техники. В противоположность этому, узлы двигателя и вентилятора Domel, работающие при сетевом напряжении, при котором средняя потребляемая мощность получается выше 600 Вт, обнаруживают значительно более высокий максимальный воздушный поток, и более высокую максимальную производительность по воздуху, чем узел, применяемый Siemens. По сравнению с узлом двигателя и вентилятора Miele, средняя потребляемая мощность которого существенно выше, чем мощность обоих узлов Domel, обнаруживается существенно более низкое максимальное разрежение и более высокий максимальный воздушный поток, что в общей сложности приводит к более низкой максимальной производительности по воздуху. Однако достигаемый при помощи узлов Domel максимальный коэффициент полезного действия выше, чем максимальный коэффициент полезного действия узла Miele.

4. Напольные пылесосы в качестве особенно благоприятных результатов предложенного в изобретении способа оптимизирования

На фиг. 9a-9f показана схематическая конструкция напольных пылесосов, которые оказались особенно благоприятными в результате предложенного в изобретении способа оптимизирования.

В частности, на фиг. 9а показана полость для размещения фильтровального мешка (см. также фиг. 4-7). Как, в частности, показано на фиг. 9b, к этой полости для размещения фильтровального мешка, во-первых, посредством присоединительного элемента, детально показанного на фиг. 9c и фиг. 9d, присоединен шланг напольного пылесоса (с рукояткой, трубой и напольной насадкой).

В нижней части присоединительного элемента согласно фиг. 9d присоединен снабженный соответствующим сопряженным элементом шланг. Как должен быть выполнен этот сопряженный элемент, принудительно следует из присоединительного элемента согласно фиг. 9d, и того факта, что внутренний диаметр шланга составляет 46 мм. Верхняя часть присоединительного элемента согласно фиг. 9d является присоединительным патрубком для фильтровального мешка. Удерживающая пластина и впускное отверстие фильтровального мешка должны быть согласованы с ним таким образом, что фильтровальный мешок может быть герметично вложен в полость для его размещения.

Как также вытекает из фиг. 9b, присоединение полости для размещения фильтровального мешка к узлу двигателя и вентилятора осуществляется посредством присоединительного элемента, детально показанного на фиг. 9e и фиг. 9f. Узел двигателя и вентилятора смонтирован в звукоизолирующем корпусе, конструкция которого вытекает из фиг. 9а. Пластина звукоизолирующего корпуса, на которой закреплен узел двигателя и вентилятора, изготовлена из алюминия толщиной 5 мм. Для остальных пластин звукоизолирующего корпуса применены алюминиевые пластины с толщиной 2 мм. Этот корпус подвергнут демпфированию (исключая отверстия, показанные на фиг. 9а) при помощи звукопоглощающей пены с толщиной 25 мм. Само собой разумеется, что в серийном устройстве полость для размещения фильтровального мешка и звукоизолирующее устройство с интегрированным узлом двигателя и вентилятора будут предусмотрены в одном корпусе, содержащем выпускное отверстие в окружающую среду. В показанном на фиг. 9a прототипе корпус такого типа не рассматривался.

Фиг.9c-9f являются техническими чертежами конкретного варианта выполнения присоединения полости для размещения фильтровального мешка к шлангу и к узлу двигателя и вентилятора, которые применены в настоящем изобретении. Эти технические чертежи обеспечивают возможность немедленного изготовления присоединительных элементов по готовому образцу. Наряду с этим выполнением возможны также произвольные другие варианты выполнения, если только внутренние размеры воздушных каналов не изменяются (в частности, воздушных каналов в присоединительных элементах согласно фиг. 9d и фиг. 9e).

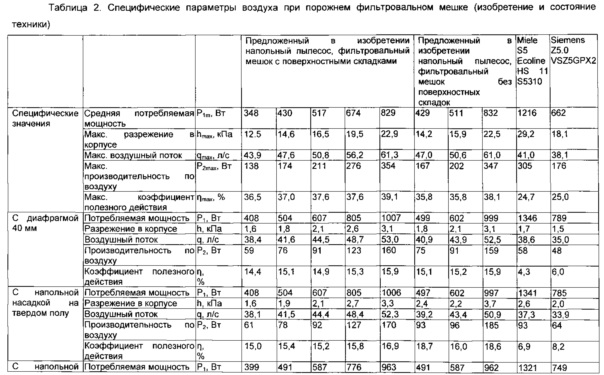

В таблице 2 приведены специфические параметры воздуха, которые частично получаются из фиг. 2b и фиг. 2e для состояния техники, и из фиг. 10b согласно изобретению, описанному выше. Кроме того, в данной таблице приведены также специфические параметры воздуха для следующих вариантов выполнения напольных систем для всасывания пыли согласно изобретению, в частности, при применении узлов двигателя и вентилятора с другой средней потребляемой мощностью.

В таблице 2 в строке «Специфические значения» указаны средняя потребляемая мощность и максимальные значения разрежения, воздушного потока, производительности по воздуху и коэффициента полезного действия. Кроме того, указаны параметры воздуха, которые устанавливаются с диафрагмой 40 мм при соответствующем стандарту всасывании на твердых полах (см. EN 60312, глава 5.1) и при соответствующем стандарту всасывании на стандартном уилтонском ковре.

Из значений таблицы 2 непосредственно получается, что для всех напольных пылесосов согласно изобретению коэффициент полезного действия при соответствующем стандарту всасывании на стандартном уилтонском ковре существенно выше, чем это известно по состоянию техники (не считая наихудший вариант выполнения изобретения, со средней потребляемой мощностью 429 Вт и с фильтровальным мешком без поверхностной складчатой структуры, получается увеличение по сравнению с системой Siemens более чем на 50%, а по сравнению с системой Miele более чем на 100%).

Коэффициент полезного действия на твердых полах у напольных систем для всасывания пыли согласно изобретению также существенно выше, чем у напольных систем для всасывания пыли, известных по состоянию техники. Иначе говоря, в системах для всасывания пыли согласно изобретению прикладываемая электрическая мощность существенно более эффективно преобразуется в производительность по воздуху, что обеспечивает возможность достижения при помощи значительно меньшей электрической потребляемой мощности такой же производительности по воздуху. Например, на уилтонском ковре при помощи предложенной в изобретении системы, содержащей фильтровальный мешок с поверхностной складчатой структурой, при средней электрической потребляемой мощности 491 Вт достигается такая же производительность по воздуху, как при помощи системы Siemens при 750 Вт, а для системы Miele различие еще больше, система Miele должна потреблять 1321 Вт, чтобы реализовать такую же производительность по воздуху на уилтонском ковре, как предложенная в изобретении система с мощностью 587 Вт и фильтровальным мешком с поверхностной складчатой структурой.

Эти результаты, значительно улучшенные по сравнению с состоянием техники, получаются вследствие того, что системы для всасывания пыли согласно изобретению оптимизированы не только в отношении того, что при заданной электрической потребляемой мощности достигается максимальная мощность всасывания, как это было обычным по состоянию техники, но и в отношении того, что воздушный поток при соответствующем стандарту всасывании на стандартном уилтонском ковре является максимально большим.

Находящийся в распоряжении для всасывания воздушный поток для всех предложенных в изобретении вариантов выполнения превышает значение для системы Siemens (даже для вариантов выполнения с меньшей потребляемой мощностью) и для большинства вариантов выполнения (при существенно меньшей потребляемой мощности) превышает значение для системы Miele.

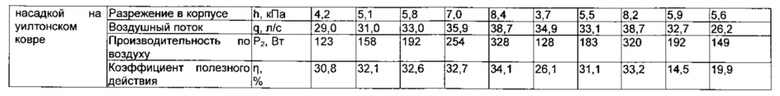

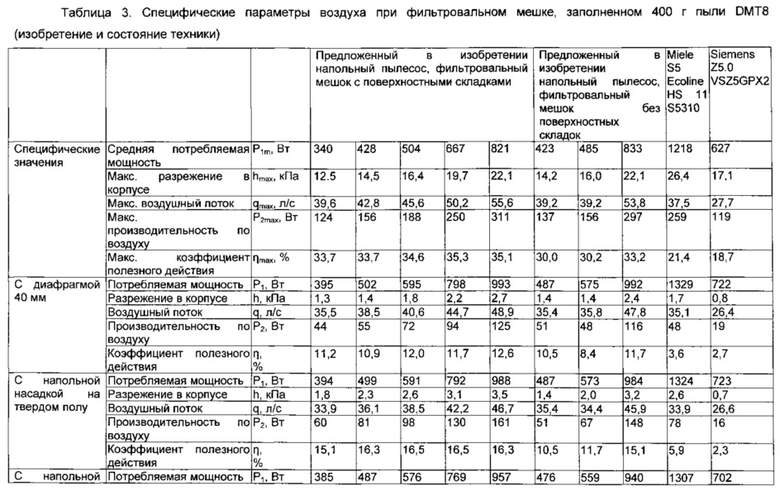

Таблица 3 соответствует таблице 2, однако при этом в напольный пылесос был установлен не порожний фильтровальный мешок, а фильтровальный мешок, заполненный 400 г стандартной пыли DMT8. Различия между известным состоянием техники и напольными системами для всасывания пыли согласно изобретению здесь даже еще больше, чем при порожнем фильтровальном мешке.

Это означает, что системы для всасывания пыли согласно изобретению не только обладают значительным превосходством при только что замененном фильтровальном мешке, но и кроме того, является меньшим снижение производительности в течение работы пылесоса, то есть в течение заполнения фильтровального мешка. В соответствии с этим срок службы системы для всасывания пыли согласно изобретению больше, чем срок службы системы, известной по состоянию техники.

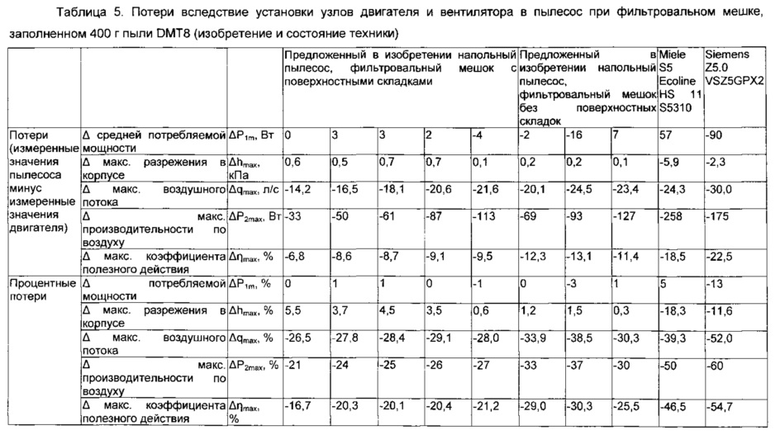

В таблицах 4 и 5 показаны потери, которые возникают, если узел двигателя и вентилятора монтируют в напольный пылесос: в таблице 4 для напольного пылесоса с порожним фильтровальным мешком, а в таблице 5 для напольного пылесоса с фильтровальным мешком, заполненным 400 г стандартной пыли DMT8.

Из таблицы 4 непосредственно следует, что в системах для всасывания пыли согласно изобретению характеристические потери применяемого узла двигателя и вентилятора в пылесосе существенно меньше, чем по состоянию техники. Характеристическими потерями являются потери максимального воздушного потока, максимальной производительности по воздуху и максимального коэффициента полезного действия. Максимальное разрежение и средняя потребляемая мощность, как в системе согласно изобретению, так и в системах, известных по состоянию техники, изменяются лишь несущественно.

Это показывает, что согласование узла двигателя и вентилятора с остальными компонентами системы для всасывания пыли в системах согласно изобретению также способствует превосходству этих систем по сравнению с состоянием техники.

То же самое можно увидеть из таблицы 5. Это означает, что узлы двигателя и вентилятора систем для всасывания пыли согласно изобретению не только лучше согласованы с остальными компонентами системы при только что замененном фильтровальном мешке, но и это согласование обеспечивается также в течение работы пылесоса, то есть в течение заполнения фильтровального мешка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПТИМИЗИРОВАНИЯ УСТРОЙСТВА ДЛЯ ВСАСЫВАНИЯ ПЫЛИ, СОДЕРЖАЩЕГО РУЧНОЙ, КОМПАКТНЫЙ ИЛИ ВЕРТИКАЛЬНЫЙ ПЫЛЕСОС И ФИЛЬТРОВАЛЬНЫЙ МЕШОК | 2013 |

|

RU2620483C2 |

| УСТРОЙСТВО ДЛЯ ВСАСЫВАНИЯ ПЫЛИ, СОДЕРЖАЩЕЕ ПЫЛЕСОС И ФИЛЬТРОВАЛЬНЫЙ МЕШОК | 2012 |

|

RU2573818C2 |

| УСТРОЙСТВО ДЛЯ ВСАСЫВАНИЯ ПЫЛИ, СОДЕРЖАЩЕЕ ПЫЛЕСОС И ФИЛЬТРОВАЛЬНЫЙ МЕШОК | 2013 |

|

RU2589472C2 |

| НАПОЛЬНЫЙ ПЫЛЕСОС | 2015 |

|

RU2667882C1 |

| НАПОЛЬНЫЙ ПЫЛЕСОС | 2015 |

|

RU2674866C1 |

| РОБОТ-ПЫЛЕСОС | 2015 |

|

RU2668188C1 |

| РОБОТ-ПЫЛЕСОС | 2015 |

|

RU2665457C1 |

| УСТРОЙСТВО ДЛЯ ВСАСЫВАНИЯ ПЫЛИ, СОДЕРЖАЩЕЕ ПЫЛЕСОС И ФИЛЬТРОВАЛЬНЫЙ МЕШОК | 2011 |

|

RU2578989C2 |

| РОБОТ - ПЫЛЕСОС | 2015 |

|

RU2669036C1 |

| НАПОЛЬНЫЙ ПЫЛЕСОС | 2017 |

|

RU2728134C1 |

Изобретение относится к способу оптимизирования системы для всасывания пыли, включающей в себя напольный пылесос и фильтровальный мешок, при этом напольный пылесос содержит узел двигателя и вентилятора с определенной характеристикой двигателя и вентилятора, полость для размещения фильтровального мешка, шланг, трубу, присоединительный патрубок для фильтровального мешка и напольную насадку, причем фильтровальный мешок содержит нетканый фильтрующий материал. Способ включает в себя этап взаимного согласования характеристики двигателя и вентилятора, размеров, формы и материала фильтровального мешка, размеров и формы полости для размещения фильтровального мешка, длины и внутреннего диаметра трубы, длины и внутреннего диаметра шланга, внутреннего диаметра присоединительного патрубка для фильтровального мешка и напольной насадки, таким образом, что в системе для всасывания пыли при соответствующем стандарту всасывании на стандартном уилтонском ковре и при порожнем фильтровальном мешке устанавливается коэффициент полезного действия по меньшей мере 24%, предпочтительно по меньшей мере 28% и наиболее предпочтительно по меньшей мере 32%, при этом соответствующее стандарту всасывание производят согласно стандарту EN 60312, и предусмотрен стандартный уилтонский ковер согласно стандарту EN 60312. Кроме того, изобретение относится к системе для всасывания пыли, содержащей напольный пылесос и фильтровальный мешок, которая разработана и/или изготовлена с применением этого способа. 2 н. и 19 з.п. ф-лы, 25 ил., 5 табл.

1. Способ оптимизирования системы для всасывания пыли, включающей в себя напольный пылесос и фильтровальный мешок,

при этом напольный пылесос содержит узел двигателя и вентилятора с определенной характеристикой двигателя и вентилятора, полость для размещения фильтровального мешка, шланг, трубу, присоединительный патрубок для фильтровального мешка и напольную насадку, а фильтровальный мешок содержит нетканый фильтрующий материал,

включающий в себя этап взаимного согласования

характеристики двигателя и вентилятора,

размеров, формы и материала фильтровального мешка,

размеров и формы полости для размещения фильтровального мешка,

длины и внутреннего диаметра трубы и длины и внутреннего диаметра шланга,

внутреннего диаметра присоединительного патрубка и

напольной насадки

таким образом, что в системе для всасывания пыли при соответствующем стандарту всасывании на стандартном уилтонском ковре при порожнем фильтровальном мешке достигают коэффициент полезного действия по меньшей мере 24%, предпочтительно по меньшей мере 28% и наиболее предпочтительно по меньшей мере 32%,

при этом соответствующее стандарту всасывание производят согласно стандарту EN 60312, и предусмотрен стандартный уилтонский ковер согласно стандарту EN 60312, причем