Изобретение относится к области строительства и ремонта нефтегазовых скважин, а именно к вспененным тампонажным материалам, применяемым при креплении обсадных колонн.

Известна композиция для приготовления аэрированного тампонажного раствора (патент РФ 1745893), содержащая, мас. ч.: портландцемент - 100; воду - 45-60; Неонол АФ 9-12 - 0,2-0,6; водно-гликолевую смесь - 0,1-1,4; воздух - 0,01-0,02. Причем водно-гликолевая смесь содержит (мас. %): моноэтиленгликоль - 27-35; этилцеллозольв - 27-35; диэтиленгликоль - 5-8; этилкарбитол - 5-8; триэтиленгликоль - 3-5; воду - остальное.

Недостатками указанной композиции для приготовления аэрированного тампонажного раствора являются высокие значения водоотдачи и водоотделения, а также длительные сроки схватывания.

Известен аэрированный тампонажный раствор (патент РФ 2320694), содержащий, мас. ч.: портландцемент - 100; воду - 48-50; хлорид кальция - 2; пенообразователь Газблок-М - 0,5-1; реагент НМН-200 - 0,1-0,5; воздух или нейтральный газ - 0,01-0,1.

Недостатками известного раствора являются повышенная водоотдача и высокая коррозионная активность по отношению к стали обсадной колонны.

Наиболее близким к предлагаемому пеноцементному тампонажному материалу по технической сущности является тампонажный пеноцементный состав (патент РФ 2176308), содержащий, мас. ч.: цемент - 97-99; аппретированные стеклянные микросферы - 1-3; поверхностно-активное вещество - 0,5-0,7; сульфацелл - 0,3-0,4; хлорид кальция - 3,5-4,0; воду - 50.

Недостатками указанного состава являются:

- высокая водоотдача;

- высокие реологические показатели;

- низкая растекаемость;

- низкая прочность;

- высокая коррозионная активность по отношению к стали обсадной колонны.

Использование тампонажных материалов с высокими фильтрационными и реологическими показателями может привести к превышению технологически допустимого давления во время их закачки в кольцевое пространство.

Аэрация тампонажных растворов с низкой растекаемостью сопровождается неравномерным распределением газовой фазы.

Высокое значение водоотделения является признаком низкой седиментационной устойчивости как базового, так и вспененного цементного раствора. Использование седиментационо-неустойчивых тампонажных растворов приводит к формированию за обсадной колонной цементного камня, разделенного водными поясами, вследствие чего снижается качество разобщения пластов и повышается вероятность возникновения заколонных перетоков.

Высокая коррозионная активность по отношению к стали обсадной колонны связана с использованием в качестве ускорителя твердения хлорида кальция. Использование коррозионно-агрессивных соединений в тампонажных материалах может привести к нарушению контакта цемент-колонна.

По указанным причинам эксплуатационные характеристики известных тампонажных материалов (аналогов и прототипа) не соответствуют необходимым требованиям цементирования скважин.

Технической задачей предлагаемого изобретения является улучшение эксплуатационных характеристик пеноцементного тампонажного материала и повышение технологичности его использования, в частности: получение прочного и долговечного контакта пеноцемента с горной породой и обсадной колонной во всем интервале цементирования за счет улучшения прочностных показателей пеноцемента и повышения его однородности, снижение реологических и фильтрационных характеристик пеноцементного раствора, а также сокращение сроков схватывания. Дополнительным техническим результатом является низкая коррозионная активность предлагаемого пеноцементного материала.

Указанный технический результат достигается предлагаемым пеноцементным тампонажным материалом для крепления скважин, включающим портландцемент, ускоритель схватывания, гидроксиэтилцеллюлозу, пенообразующее поверхностно-активное вещество ПАВ и воду, при этом новым является то, что в качестве пенообразующего ПАВ он содержит оксиэтилированные спирты со степенью оксиэтилирования 6-12 и числом метиленовых групп 10-20, а в качестве ускорителя схватывания - нитрат кальция, или нитрит кальция, или формиат кальция, кроме того, материал дополнительно содержит пластификатор - водорастворимые натриевые или кальциевые соли сульфированных продуктов поликонденсации нафталина с формальдегидом или водорастворимые натриевые или кальциевые соли сульфированных продуктов поликонденсации меламина с формальдегидом, при следующем соотношении компонентов, мас. ч:

при этом массовое соотношение гидроксиэтилцеллюлозы и указанного пенообразователя составляет (1-4):(1-3) соответственно.

В качестве пластификатора он содержит реагент DEHSCOFIX 158, или MELMENT F10, или реагент VRR-2, или их аналоги.

В качестве пенообразующего ПАВ он содержит OXETAL 800/85, или Genapol Т 080, или реагент ИН-ПАВ-04, или их аналоги.

В качестве гидроксиэтилцеллюлозы он содержит Реагент ЦЕЛСТРАКТ марки Н, или реагент Natrosol 250 GXR, или реагент Natrosol 250 MBR, или их аналоги.

Материал дополнительно содержит газообразный агент - инертный газ в количестве, обеспечивающем плотность аэрированного тампонажного состава 900-1200 кг/м3.

Достижение указанного технического результата обеспечивается за счет определенного подбора компонентов (качественного и количественного) в заявляемом пеноцементном тампонажном материале, т.е. этот результат обусловлен синергетическим эффектом от взаимодействия различных компонентов.

Приведенный технический результат достигается за счет следующего.

Введение в заявляемый состав оксиэтилированного спирта со степенью оксиэтилирования 6-12 и числом метиленовых групп 10-20 в комплексе с гидроксиэтилцеллюлозой и указанным пластификатором способствует формированию высокостабильной пенной системы.

Указанный пенообразователь обладает достаточно высокой пенообразующей способностью в цементных растворах независимо от состава и концентрации солей-ускорителей, при этом практически не оказывая влияние на прочностные характеристики цементного камня.

Использование в качестве пенообразователя оксиэтилированных спиртов другого состава не обеспечивает достижение заявленного технического результата (таблица 2 опыты 6-8).

Использование в составе гидроксиэтилцеллюлозы позволяет повысить вязкость жидкой фазы, увеличивая тем самым стабильность пены, а также снизить водоотдачу и повысить седиментационную устойчивость тампонажного материала.

В качестве пластификатора используются водорастворимые натриевые или кальциевые соли сульфированных продуктов поликонденсации нафталина с формальдегидом (полинафталинсульфонаты), или водорастворимые натриевые или кальциевые соли сульфированных продуктов поликонденсации меламина с формальдегидом (полимеламинсульфонаты), являющиеся высокоэффективными разжижителями. При использовании указанного пластификатора растекаемость, консистенция, пластическая вязкость и динамическое напряжение сдвига разработанного пеноцементного тампонажного материала сохраняются в течение технологически необходимого времени в диапазоне оптимальных значений. При этом они не обладают пеногасящим свойством, чего не наблюдается при использовании других видов пластификаторов.

Пенообразующая способность предлагаемого пеноцементного тампонажного материала с указанным пластификатором выше, чем при его отсутствии или при использовании поликарбоксилатных пластификаторов. Кроме того, указанный пластификатор не вызывает коррозии стали обсадной колонны.

Использование в качестве ускорителя схватывания водорастворимых бесхлоридных солей кальция: нитрата, нитрита или формиата кальция позволяет регулировать сроки схватывания тампонажного материала в широком диапазоне значений. В отличие от хлорида кальция указанные ускорители не вызывают коррозии стали обсадной колонны.

Плотность пеноцементного тампонажного материала в диапазоне 900-1200 кг/м3 является достаточной для создания гидростатического равновесия скважина-ласт в условиях большинства месторождений России.

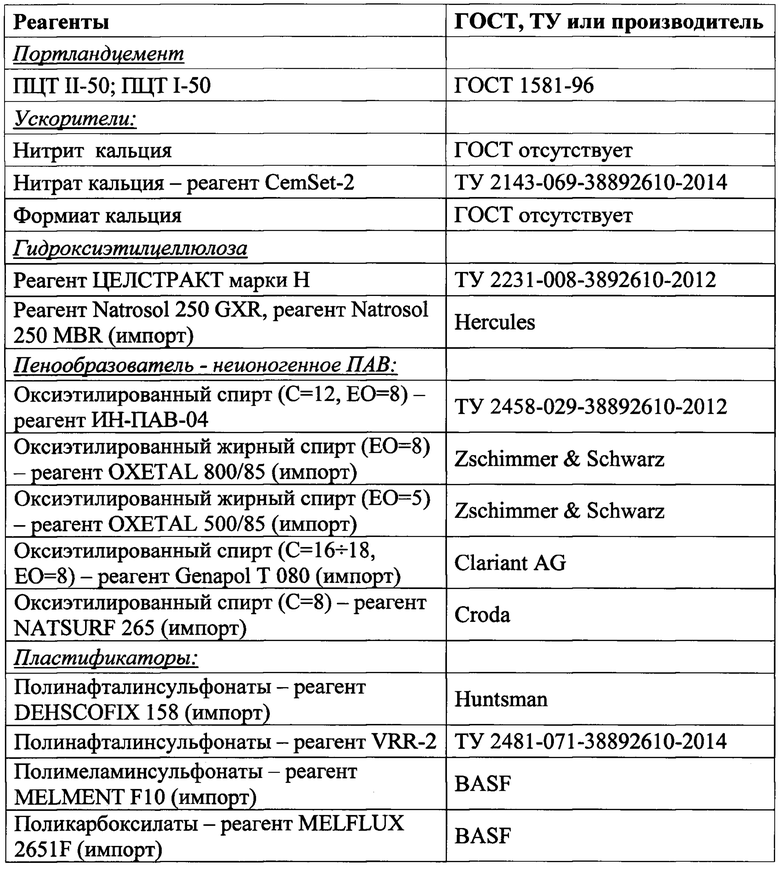

Для получения заявляемого пеноцементного тампонажного материала использовали следующие реагенты:

Возможность осуществления заявляемого изобретения подтверждается следующим примером.

Пример. Для приготовления 1 л состава №4 (без учета газообразного агента) сначала готовили жидкость затворения: брали 590,4 г воды и при постоянном перемешивании в смесительной установке добавляли 36,9 г нитрата кальция (реагент CemSet-2), перемешивали в течение 10 минут. Далее при постоянном перемешивании вводили заранее приготовленную сухую смесь, состоящую из портландцемента ПЦТ-1-50 - 1230,0 г, реагента ЦЕЛСТРАКТ марки Н - 4,9 г, реагента DEHSCOFIX 158 - 3,7 г, перемешивали в течение 45 минут. В полученный состав добавляли реагент OXETAL 800/85 - 3,7 г, перемешивали в течение 15 минут при 100 оборотах в минуту для получения пеноцементного материала без газообразного агента либо при 400 оборотах для получения пеноцементного тампонажного материала с газообразным агентом.

В результате получили пеноцементный тампонажный материал со следующим соотношением компонентов, мас. ч.: портландцемент тампонажный - 100,0; вода - 48,0; ускоритель схватывания - 3,0; гидроксиэтилцеллюлоза - 0,4; пластификатор - 0,3; пенообразователь - 0,3.

Пеноцементные тампонажные материалы с другим количественным соотношением компонентов готовили аналогичным образом.

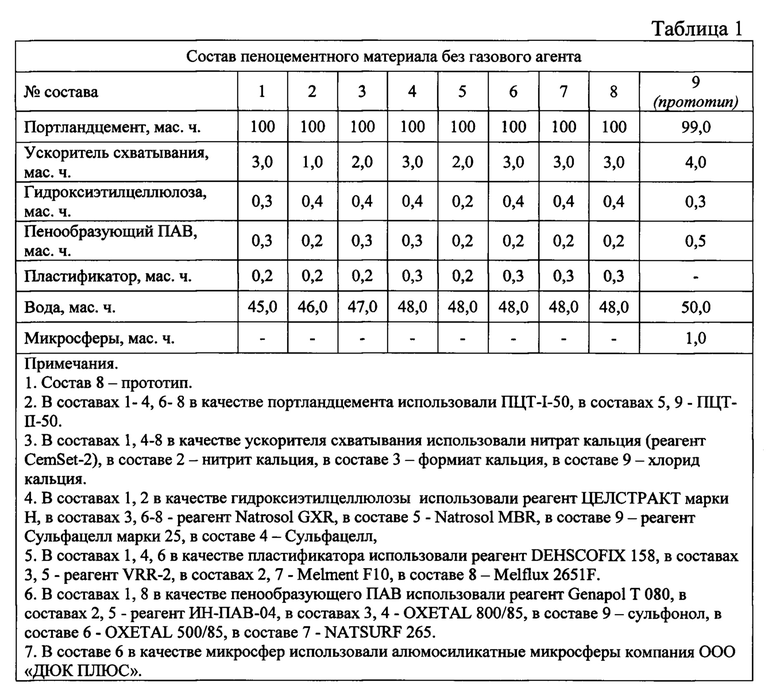

В таблице 1 приведены данные о содержании компонентов в исследованных составах (без учета газообразного агента).

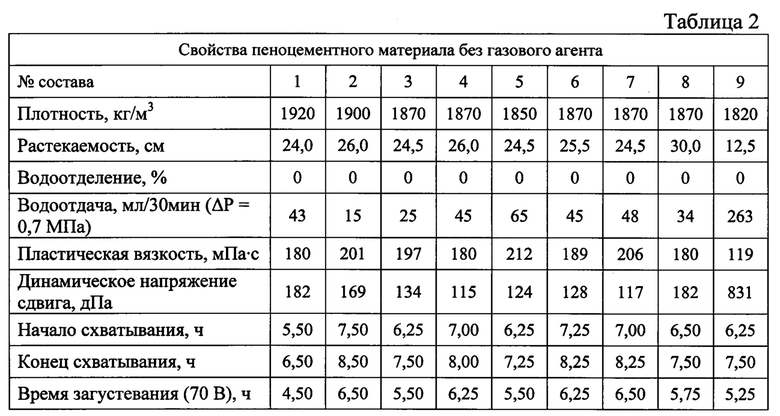

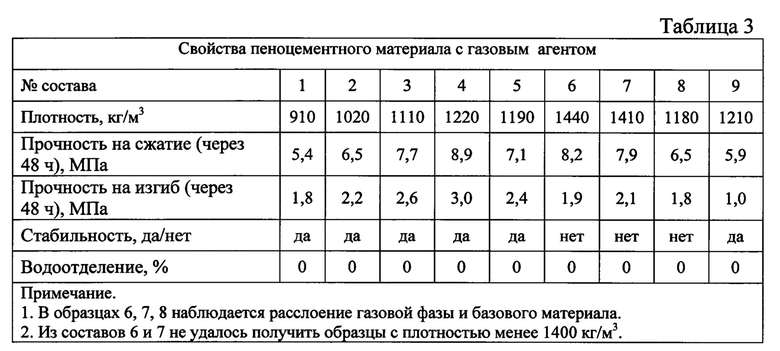

По общеизвестным методикам определяли технологические свойства предлагаемого и известного тампонажных материалов, а также физико-механические свойства образующегося из него тампонажного камня (таблица 2 - пеноцементный материал без учета газообразного агента, таблица 3 - пеноцементный материал с учетом газообразного агента).

Сравнительная оценка некоторых параметров пеноцементных растворов проводится на основании сравнения соответствующих характеристик пеноцементных материалов без учета газообразного агента (например, чем ниже растекаемость пеноцементного материала без газообразного агента, тем ниже растекаемость пеноцементного материала с газообразным агентом при прочих равных условиях). Для сравнения были взяты образцы прототипа и разработанного тампонажного материала с максимально схожим составом: составы 5 и 9.

Известно, что применение тампонажных материалов с высокими реологическими и фильтрационными характеристиками может привести к превышению технологически допустимого давления во время их закачки в кольцевое пространство.

Из данных, приведенных в таблице 2, следует, что динамическое напряжение сдвига предлагаемого материала заявленного состава без газообразного агента значительно ниже, а растекаемость, наоборот, выше. Динамическое напряжение сдвига прототипа выше в 6,7 раз (предлагаемый состав (образец 5) - 124 дПа, прототип (образец 9) - 831 дПа). Растекаемость разработанного состава выше в 2,0 раза (предлагаемый состав (образец 5) - 24,5 см, прототип (образец 9) - 12,5 см). Следовательно, и реологические характеристики вспененного материала предлагаемого состава лучше. Оценка фильтрационных характеристик пеноцементного материала предлагаемого состава также проводилась на основании показателей цементных растворов без газообразного агента: водоотдача предлагаемого материала значительно ниже. Водоотдача прототипа выше в 4,0 раза (предлагаемый состав (образец 5) - 65 мл, прототип (образец 9) - 263 мл).

Таким образом, область применения пеноцементного материала заявленного состава значительно шире (по сравнению с прототипом), так как предлагаемый материал может быть использован при больших глубинах, меньших кольцевых зазорах, меньших пластовых давлениях и меньших давлениях гидроразрыва горных пород.

Сравнение прочностных характеристик проводилось на вспененных образцах. Для сравнения были взяты образцы с максимально схожим составом и равной плотностью как пеноцементного материала без учета газообразного агента, так и пеноцементного материала с учетом газообразного агента. Анализ показал, что прочность на сжатие и прочность на изгиб пеноцементного материала заявленного состава значительно выше. Прочность на сжатие выше в 1,2 раза (предлагаемый состав (образец 5) - 7,1 МПа, прототип (образец 9) - 5,9 МПа). Прочность на изгиб выше в 2,4 раза (предлагаемый состав (образец 5) - 2,4 МПа, прототип (образец 9) - 1,0 МПа).

По сравнению с прототипом, предлагаемый материал является менее коррозионно-агрессивным, что связано с использованием указанных ускорителей твердения.

Из вышесказанного следует, что реологические, фильтрационные и прочностные характеристики предлагаемого материала значительно лучше свойств известных тампонажных материалов, при этом в предлагаемом материале отсутствуют коррозионно-агрессивные добавки. Указанные преимущества позволяют получить более прочный и долговечный контакт пеноцемента с горной породой и обсадной колонной во всем интервале цементирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пеноцементный тампонажный материал | 2017 |

|

RU2654112C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ИНТЕНСИВНОГО ПОГЛОЩЕНИЯ | 2013 |

|

RU2542063C1 |

| Быстросхватывающийся аэрированный тампонажный материал для установки мостов в надпродуктивных интервалах | 2019 |

|

RU2710650C1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ РАСТВОР С РЕГУЛИРУЕМЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2010 |

|

RU2452758C1 |

| ТАМПОНАЖНЫЙ ПЕНОЦЕМЕНТНЫЙ СОСТАВ | 2000 |

|

RU2176308C2 |

| ОБЛЕГЧЕННЫЙ ГАЗОБЛОКИРУЮЩИЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ НАДПРОДУКТИВНЫХ ИНТЕРВАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2497861C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО СОСТАВА | 2001 |

|

RU2186942C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ УСТАНОВКИ МОСТОВ В СКВАЖИНЕ, ПРОБУРЕННОЙ НА ИНВЕРТНО-ЭМУЛЬСИОННОМ БУРОВОМ РАСТВОРЕ (ВАРИАНТЫ) | 2013 |

|

RU2525408C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2213844C1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ОГРАНИЧЕНИЯ ВОДОПРИТОКА | 2013 |

|

RU2535766C1 |

Изобретение относится к вспененным тампонажным материалам, применяемым при креплении обсадных колонн. Технический результат: улучшение эксплуатационных характеристик пеноцементного тампонажного материала и повышение технологичности его использования, в частности: получение прочного и долговечного контакта пеноцемента с горной породой и обсадной колонной во всем интервале цементирования за счет улучшения прочностных показателей пеноцемента и повышения его однородности, снижение реологических и фильтрационных характеристик пеноцементного раствора, а также сокращение сроков схватывания. Кроме того, обеспечивается низкая коррозионная активность пеноцементного материала. Пеноцементный тампонажный материал для крепления скважин включает портландцемент, ускоритель схватывания, гидроксиэтилцеллюлозу, пенообразующее поверхностно-активное вещество ПАВ и воду, при этом в качестве пенообразующего ПАВ он содержит оксиэтилированные спирты со степенью оксиэтилирования 6-12 и числом метиленовых групп 10-20, а в качестве ускорителя схватывания - нитрат кальция, или нитрит кальция, или формиат кальция, кроме того, материал дополнительно содержит пластификатор - водорастворимые натриевые или кальциевые соли сульфированных продуктов поликонденсации нафталина с формальдегидом или водорастворимые натриевые или кальциевые соли сульфированных продуктов поликонденсации меламина с формальдегидом, при следующем соотношении компонентов, мас. ч: портландцемент 100, ускоритель схватывания 1,0-3,0, гидроксиэтилцеллюлоза 0,2-0,4, указанный пенообразующий ПАВ 0,2-0,3, указанный пластификатор 0,2-0,3, вода 45,0-48,0. 4 з.п.ф-лы, 3 табл., 1 пр.

. Пеноцементный тампонажный материал для крепления скважин, включающий портландцемент, ускоритель схватывания, гидроксиэтилцеллюлозу, пенообразующее поверхностно-активное вещество ПАВ и воду, отличающийся тем, что в качестве пенообразующего ПАВ он содержит оксиэтилированные спирты со степенью оксиэтилирования 6-12 и числом метиленовых групп 10-20, а в качестве ускорителя схватывания - нитрат кальция, или нитрит кальция, или формиат кальция, кроме того, материал дополнительно содержит пластификатор - водорастворимые натриевые или кальциевые соли сульфированных продуктов поликонденсации нафталина с формальдегидом или водорастворимые натриевые или кальциевые соли сульфированных продуктов поликонденсации меламина с формальдегидом, при следующем соотношении компонентов, мас. ч:

при этом массовое соотношение гидроксиэтилцеллюлозы и указанного пенообразователя составляет (1-4):(1-3) соответственно.

2. Материал по п. 1, отличающийся тем, что в качестве пластификатора он содержит реагент DEHSCOFIX 158, или MELMENT F10, или реагент VRR-2, или их аналоги.

3. Материал по п. 1, отличающийся тем, что в качестве пенообразующего ПАВ он содержит OXETAL 800/85, или Genapol Т 080, или реагент ИН-ПАВ-04, или их аналоги.

4. Материал по п. 1, отличающийся тем, что в качестве гидроксиэтилцеллюлозы он содержит Реагент ЦЕЛСТРАКТ марки Н, или реагент Natrosol 250 GXR, или реагент Natrosol 250 MBR, или их аналоги.

5. Материал по п. 1, отличающийся тем, что он дополнительно содержит газообразный агент - инертный газ в количестве, обеспечивающем плотность аэрированного тампонажного состава 900-1200 кг/м3.

| ТАМПОНАЖНЫЙ ПЕНОЦЕМЕНТНЫЙ СОСТАВ | 2000 |

|

RU2176308C2 |

| ИЗОЛЯЦИОННЫЙ СОСТАВ ДЛЯ БОРЬБЫ С ИНТЕНСИВНЫМИ ПОГЛОЩЕНИЯМИ В ИНТЕРВАЛАХ ТРЕЩИНОВАТЫХ ГОРНЫХ ПОРОД | 2014 |

|

RU2553753C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ИНТЕНСИВНОГО ПОГЛОЩЕНИЯ | 2013 |

|

RU2542063C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| US 3474866 B1, 28.10.1969. | |||

Авторы

Даты

2017-06-29—Публикация

2016-04-12—Подача