Настоящее изобретение относится к области твердооксидных топливных элементов (ТОТЭ), более конкретно, к батарее твердооксидных топливных элементов, и стеклу, применяемому в качестве стеклянного уплотнителя в батарее твердооксидных топливных элементов. Единицы топливных элементов и соединительные пластины батареи обеспечиваются стеклянным уплотнителем, имеющим TEC (KTP) значительно более низкий, чем остальная часть элемента до эксплуатации. Газонепроницаемый уплотнитель обеспечивается обычно в виде тонкого слоя пасты или стеклянных волокон, в составе которых содержатся CaO-MgO-SiO2-Al2O3-B2O3.

ТОТЭ содержит электролит, проводящий кислородные ионы, катод, на котором восстанавливается кислород, и анод, на котором окисляется водород. Суммарная реакция в ТОТЭ состоит в том, что происходит электрохимическое взаимодействие водорода и кислорода с образованием электричества, тепла и воды. Рабочая температура в ТОТЭ находится в пределах от 600 до 1000°C, часто от 650 до 1000°C, более часто от 750 до 850°C. При нормальных условиях работы ТОТЭ создает напряжение приблизительно 0.75 В. Поэтому топливные элементы объединяются в батареи, в которых топливные элементы электрически связаны посредством соединяющих пластин.

Как правило, такие топливные элементы состоят из У(иттрий)-стабилизированного циркониевого (YSZ) электролита в совокупности с электродами - катодом и анодом и контактными слоями на проводящей электроны соединительной пластине. Соединительная пластина осуществляет последовательное соединение между элементами и обычно обеспечивается каналами, подающими газ для топливного элемента. Обычно также обеспечиваются газонепроницаемые уплотнители, чтобы предотвратить смешивание воздуха со стороны катода и топлива со стороны анода, и они обеспечивают также надлежащее соединение единиц топливных элементов с соединительными пластинами. Герметизирующие уплотнители являются также жизненно важными для эксплуатационных характеристик, долговечности и безопасной работы батарей топливных элементов.

Во время работы ТОТЭ подвергается циклическим температурным воздействиям и поэтому может подвергаться действию растягивающего напряжения. Если растягивающее напряжение превысит предел прочности при растяжении топливного элемента, то это приведет к образованию трещин и неисправности батареи в целом. Один источник растягивающего напряжения в ТОТЭ возникает из-за разницы коэффициентов теплового расширения (КТР) компонентов элементной батареи. Высокая рабочая температура и циклическое температурное изменение в ТОТЭ батарее требуют, чтобы соединительные пластины изготавливались из материалов, которые имеют КТР, подобный КТР единиц топливных элементов. Сегодня можно найти соответствующие материалы для соединительных пластин, которые имеют по существу тот же самый КТР, как и элементы.

Другой источник растягивающего напряжения, который избежать труднее, возникает в результате различия КТР уплотнителя, часто стеклянного уплотнителя, и соединительных пластин и элементов топливной батареи. Общеизвестно, что для того чтобы избежать образования трещин в компонентах топливного элемента, коэффициент теплового расширения (КТР) уплотнителя должен находиться в пределах 11-13·10-6K-1 (25-900°C), соответствуя таким образом КТР соединительной пластины и/или топливного элемента. Кроме того, герметизирующий уплотнительный материал должен быть устойчив на протяжении времени, примерно 40.000 часов, не реагируя с другими материалами и/или газами окружающей среды.

Общепринятым материалом, применяемым в газонепроницаемых уплотнителях, является стекло различных составов, и разработке подходящих стеклянных композиций уделяется большое внимание.

Заявка на патент ЕР-А-1010675 описывает ряд уплотнительных материалов из стекла, подходящих для ТОТЭ, включая щелочные оксидно-силикатные стекла, слюдо-стеклокерамику, щелочноземельные оксидно-боросиликатные/силикаборатные стекла и щелочноземельные алюмосиликаты. Этот перечень показывает, что стеклянный уплотнительный материал изготавливается на основе сухого стеклянного порошка и наполнителя. КТР стеклянного порошка может быть низким, таким как 7.5·10-6K-1, и поэтому для увеличения КТР в конечный стеклянный порошок добавляется наполнитель, так чтобы его КТР практически соответствовал КТР соединительных пластин и единиц топливных элементов, имеющих КТР 9-13·10-6K-1

Заявка на патент ЕР-А-1, 200, 371 описывает стеклокерамическую композицию, которая обеспечивается как смесь Al2O3, BaO, CaO, SrO, B2O3 и SiO2; в определенных соотношениях. Стекло и кристаллизованная (после тепловой обработки) стеклокерамика показывают КТР в пределах от 7·10-6K-1 до 7·10-6K-1. Однако требуется значительное количество BaO в стеклокерамической композиции, чтобы получить высокое значение КТР. Перед тепловой обработкой КТР стеклокерамики в основном соответствует этому показателю других твердых керамических компонентов (в пределах 30%).

S. Taniguchi et al. Journal of Power Sources 90 (2000) 163-169 описывает применение керамического волокна из двуокиси кремния/оксида алюминия (52 мас.% SiO2, 48 мас.% Al2O3; FIBERFRAX® FFX paper #300, Toshiba Monofrax, толщина 0.35 мм) в качестве герметизирующего уплотнительного материала в твердооксидных топливных элементах. Этот уплотнитель способен сдерживать растрескивание электролита в топливном элементе, но его герметизирующие свойства недостаточны, так как обнаруживается утечка газа рядом с уплотняющим материалом.

Заявка на патент США US-A-2003/0203267 раскрывает применение многослойных уплотнителей, включая применение стеклянного материала, содержащего 58% SiO2, около 9% B2O3, около 11% Na2O, около 6% Al2O3, около 4% BaO и ZnO, CaO и K2O.

Целью настоящего изобретения является обеспечение батареи твердооксидных топливных элементов, содержащей газонепроницаемый уплотнитель, который не вызывает растрескивания в элементах и который имеет низкую реакционную способность по отношению к другим компонентам батареи из элементов.

Другой целью настоящего изобретения является обеспечение батареи твердооксидных топливных элементов, содержащей газонепроницаемый уплотнитель, который дает возможность более быстрого производства батарей с лучшим допуском на толщину уплотнителя по всей батареи.

Еще одной целью изобретения является обеспечение батареи твердооксидных топливных элементов, содержащей газонепроницаемый уплотнитель, который создает возможность низкой электрической проводимости при рабочей температуре батареи.

Эти и другие цели решаются посредством данного изобретения.

Таким образом, мы обеспечиваем батарею твердооксидных топливных элементов, получаемую посредством способа, содержащего этапы:

(a) формирование первого блока батареи топливных элементов посредством чередования, по меньшей мере, одной соединительной пластины, по меньшей мере, с одной единицей топливного элемента, в котором каждая единица топливного элемента содержит анод, катод и электролит, расположенный между анодом и катодом, и обеспечение стеклянного уплотнителя в промежутке между соединительной пластиной и каждой единицей топливного элемента, в котором стеклянный уплотнитель имеет состав:

50-70 мас.% SiO2, 0-20 мас.% Al2O3, 10-50 мас.% CaO, 0-10 мас.% MgO, 0-6 мас.% (Na2O+K2O), 0-10 мас.% B2O3 и 0-5 мас.% функциональных элементов, выбранных из TiO2, ZrO2, F, P2O5, MoO3, Fe2O3, MnO2, La-Sr-Mn-O перовскита (LSM) и их комбинаций;

(b) преобразование названного первого блока батареи топливных элементов во второй блок, имеющий толщину стеклянного уплотнителя 5-100 мкм, посредством нагревания названного первого блока до температуры 500°C или выше, и воздействия на элементную батарею давлением нагрузки от 2 до 20 кг/см2;

(c) преобразование названного второго блока в конечный блок батареи топливных элементов посредством охлаждения второго блока из этапа (b) до температуры ниже, чем температура на этапе (b).

Предпочтительно, стеклянный уплотнитель содержит 3-6 мас.% B2O3.

Предпочтительно, на этапе (b) температура составляет 800°C или выше и давление нагрузки составляет от 2 до 10 кг/см2. Поэтому в предпочтительном варианте выполнения изобретения мы обеспечиваем батарею твердооксидных топливных элементов, получаемую посредством способа, содержащего этапы:

(a) формирование первого блока батареи топливных элементов посредством чередования, по меньшей мере, одной соединительной пластины, по меньшей мере, с одной единицей топливного элемента, в котором каждая единица топливного элемента содержит анод, катод и электролит, расположенный между анодом и катодом, и обеспечение стеклянного уплотнителя в промежутке между соединительной пластиной и каждой единицей топливного элемента, в котором стеклянный уплотнитель имеет состав:

50-70 мас.% SiO2, 0-20 мас.% Al2O3, 10-50 мас.% CaO, 0-10 мас.% MgO, 0-6 мас.% (Na2O+K2O), 0-10 мас.% B2O3, предпочтительно, 3-6 мас.% В2O3, и 0-5 мас.% функциональных элементов, выбранных из TiO2, ZrO2, F, P2O5, MoO3, Fe2O3, MnO2, La-Sr-Mn-O перовскита (LSM) и их комбинаций;

(в) преобразование названного первого блока батареи топливных элементов во второй блок, имеющий толщину стеклянного уплотнителя 5-100 мкм, посредством нагревания названного первого блока до температуры 800°C или выше и воздействия на элементную батарею давлением нагрузки от 2 до 10 кг/см2;

(с) преобразование названного второго блока в конечный блок батареи топливных элементов, посредством охлаждения второго блока из этапа (b) до температуры ниже, чем температура на этапе (b).

В этом описании выражения «стеклянный уплотнитель» и «газонепроницаемый уплотнитель» применяются как взаимозаменяемые.

Батарея на этапе (с) может охлаждаться, например, до комнатной температуры. Комнатная температура (КТ) означает температуру окружающей среды, при которой изготавливается первый блок батареи топливных элементов, обычно 20-30°C.

Посредством нагревания названного первого блока батареи топливных элементов до температуры 800°C или выше, такой как 850°C, 900°C, 950°C или выше, и одновременного воздействия давлением нагрузки на элементную батарею (уплотняющее давление) 2-10 кг/см2, предпочтительно, 4-8 кг/см2, можно сжать уплотнительный материал так, чтобы образовался плотный и непроницаемый уплотнитель. Однако, давление нагрузки может быть выше, чем 10 кг/см2, например, вплоть до 20 кг/см2, таким как 14 или 18 кг/см2. Предпочтительно, температура на этапе (b) составляет порядка 800-900°C. Тем не менее, вместо нагревания до 800°C или выше, могут применяться более низкие температуры, такие как температуры в пределах 500-800°C, как, например, 550, 600, 650, 700 или 750°C. Структура с закрытыми порами, полученная таким образом, приводит к тому, что уплотнитель в меньшей степени подвержен утечкам. Полученная толщина уплотнителя находится в пределах от 5 до 100 мкм, часто от 5 до 50 мкм, более часто от 10 до 35 мкм.

В другом предпочтительном варианте выполнения изобретения стеклянный уплотнитель имеет состав:

50-65 мас.% SiO2, 0-20 мас.% Al2O3, 15-40 мас.% CaO, 0-10 мас.% MgO, 0-6 мас.% (Na2O+K2O), 3-6 мас.% B2O3 и 0-5 мас.% функциональных элементов, выбранных из TiO2, Zr, F, P2O5, MoO3, Fe2O3, MnO2, La-Sr-Mn-O перовскита (LSM) и их комбинаций.

Понятно, что композиция стеклянного уплотнителя может быть свободна (0 мас.%) от Al2O3, но, предпочтительно, она содержит вплоть до 20 мас.% Al2O3, как например, 10-15 мас.% Al2O3. Таким же образом, композиция стеклянного уплотнителя может быть свободна (0 мас.%) от MgO, но, предпочтительно, она содержит вплоть до 10 мас.% MgO, как например, 0.5-4 мас.% MgO. Композиция стеклянного уплотнителя может быть свободна (0 мас.%) от (Na2O+K2O), но, предпочтительно, она содержит вплоть до 6 мас.% (Na2O+K2O), более предпочтительно, она содержит вплоть до 2 мас.% Na2O и не содержит K2O (0 мас.% K2O), наиболее предпочтительно, она содержит 0.25-2 мас.% Na2O и не содержит K2O. Стеклянная композиция может быть свободна (0 мас.%) от Ba2O3, но его содержание может быть таким высоким, как 6 мас.% или 10 мас.%. Стеклянная композиция может также быть свободна (0 мас.%) от функциональных элементов, выбранных из TiO2, ZrO2, F, P2O5, MoO3, Fe2O3, MnO2, La-Sr-Mn-O перовскита (LSM) и их комбинаций, но она может содержать их вплоть до 5 мас.%.

Предпочтительно, содержание SiO2, Al2O3, CaO и MgO представляет 85-95 мас.% или 87-97 мас.% от состава стеклянного уплотнителя, в то время как содержание (Na2O+K2O) и B2O3 представляет 3-8 мас.% от состава стеклянного уплотнителя, и функциональные элементы, выбранные из TiO2 F, ZrO2,, P2O5, MoO3, Fe2O3, MnO2 и La-Sr-Mn-O перовскита (LSM) и их комбинаций, представляют 0-5 мас.%.

Как таковое, изобретение заключает в себе применение стекла состава 50-70 мас.% SiO2, 0-20 мас.% Al2O3, 10-50 мас.% CaO, 0-10 мас.% MgO, 0-6 мас.% (Na2O+K2O), 0-10 мас.% B2O3, предпочтительно, 3-6 мас.% B2O3 и 0-5 мас.% функциональных элементов, выбранных из TiO2, ZrO2, F, P2O5, MoO3, Fe2O3, MnO2, La-Sr-Mn-O перовскита (LSM) и их комбинаций, в качестве стеклянного уплотнителя в батареях твердооксидных топливных элементов.

Более конкретно, изобретение заключает в себе также применение стекла состава: 52-56 мас.% SiO2, 12-16 мас.% Al2O3, 16-25 мас.% CaO, 0-6 мас.% MgO, 0-6 мас.% (Na2O+K2O), 0-10 мас.% B2O3, предпочтительно, 3-6 мас.% B2O3, 0-1.5 мас.% TiO2, 0-1 мас.% F в качестве стеклянного уплотнителя в батареях твердооксидных элементов.

Предпочтительное стекло представляет собой Е-стекло состава 52-62 мас.% SiO2, 10-15 мас.% Al2O3, 18-25 мас.% CaO, 0.5-4 мас.% MgO, 0.25-2 мас.% Na2O, 3.5-5.5 мас.% B2O3, которое соответствует Е-стеклу с низким содержанием бора, как описано в патенте США US No. 7022634. Поэтому изобретение заключает в себе также применение Е-стекла состава 52-62 мас.% SiO2, 10-15 мас.% Al2O3, 18-25 мас.% CaO, 0.5-4 мас.% MgO, 0.25-2 мас.% Na2O, 3.5-5.5 мас.% B2O3 в качестве стеклянного уплотнителя в батареях твердооксидных элементов.

Другое предпочтительное стекло представляет собой Е-стекло состава 52-62 мас.% SiO2, 12-16 мас.% Al2O3, 16-25 мас.% CaO, 0-5 мас.% MgO, 0-2 мас.% (Na2O+K2O), 0-10 мас.% B2O3, 0-1.5 мас.% TiO2, 0.05-0.8 мас.% Fe2O3, 0-1.0 мас.% фтора, которое соответствует Е-стеклу согласно указанию D 578-05 стандарта ASTM. Поэтому изобретение заключает в себе также применение Е-стекла состава 52-62 мас.% SiO2, 12-16 мас.% Al2O3, 16-25 мас.% CaO, 0-5 мас.% MgO, 0-2 мас.% (Na2O+K2O), 0-10 мас.% B2O3, 0-1.5 мас.% TiO2, 0.05-0.8 мас.% Fe2O3, 0-1.0 мас.% фтора, в качестве стеклянного уплотнителя в батареях твердооксидных элементов.

Мы обнаружили, что, несмотря на значительно более низкий КТР уплотнительного материала в первом блоке батареи топливных элементов на этапе (а), возможно изготовить конечную батарею топливных элементов, в которой КТР компонентов, включая уплотнитель, хорошо работают вместе, не создавая утечек во время обычной операции и циклического термического воздействия. Очевидно, что уплотнитель продолжает находиться под воздействием сжимающих сил во время этапа (с) охлаждения из-за большей усадки соединительной пластины и элемента во время этого этапа. Расчет, основанный на механической модели эластичной фракции, который принимает во внимание нелинейность коэффициента теплового расширения, применяя КТР 13.3·10-6K-1 (RT - 700°C) для соединительных пластин и элементов и 6·10-6K-1 для стеклянного уплотнителя по изобретению с толщиной 11-33 мкм и составляющего 10% от батареи, показывает, что максимальная скорость высвобождения энергии для стеклянных слоев составляет 20 Дж/м2, которая является близкой к максимальной скорости высвобождения энергии элемента (18 Дж/м2). Следовательно, никакого растрескивания элементов не происходит вследствие образования очень тонкого слоя стеклянного уплотнителя (11-33 мкм).

На этапе (b) нагревания, более предпочтительно, первый блок батареи топливных элементов нагревается до 850-900°C и выдерживается при этой температуре в течение от 2 до 6 часов. При таком времени выдержки и даже после выдержки приблизительно 10 часов никакой существенной кристаллизации уплотнителя не происходит. Однако после продолжительного нагревания, например после нагревания в течение примерно 84 часов при 850°C, кристаллизация имеет место, и КТР уплотнителя неожиданно увеличивается вплоть до 10·10-6K-1, согласно измерениям в области 25-800°C.

Стеклянный уплотнитель может или не может кристаллизоваться во время этапа (b) нагревания в зависимости от температуры нагревания и времени выдержки. Кристаллизация неизбежна во время операции продолжительностью более чем 100 часов и при любой температуре, равной или выше 800°C. Например, после 168 часов тепловой обработки при 800°C в композиции происходит кристаллизация уплотнителя, подобная кристаллизации, полученной при 850°C для времени выдержки 84 часа, что приводит в результате к увеличению КТР вплоть до 10·10-6K-1, согласно измерениям в области 25-800°C. Фазы кристаллизации уплотнителя, в частности, когда применяется уплотнитель, имеющий состав Е-стекла, как описано выше, представляют собой переход диопсида, содержащегося в композиции, из диопсида в волластонит, анортит и кристобалит, в то время как B2O3 может оставаться в стеклянной фазе. Когда в стекле присутствует MgO, диопсид (CaMg)Si2O6 может кристаллизоваться в виде первой фазы. Псевдо-волластонит/волластонит (CaSiO3) кристаллизуется вокруг диопсидного ядра. Анортит CaAl2Si2O8 образует модификации твердых растворов с альбитом, NaALSi3O8, когда в расплаве присутствует Na2O. Также может быть включено ограниченное количество K2O. Неожиданно высокий КТР кристаллизованного уплотнителя, по-видимому, является результатом образования диопсид-волластонита (КТР около 8·10-6K-1), и кристобалита (КТР около 20·10-6K-1), которые нейтрализуют присутствие анортита с низким КТР (КТР около 5·10-6K-1).

Кристаллизованный уплотнитель накладывает меньшее растягивающее усилие на керамический элемент и таким образом снижает риск образования трещин. Соответственно этому, уплотнитель лучше сочетается с остальными частями топливного элемента, в частности с соединительной пластиной, и риск растрескивания топливного элемента во время циклического температурного воздействия в дальнейшем устраняется.

Для того чтобы обеспечить быструю кристаллизацию уплотнителя, могут быть добавлены элементы, такие как Pt, F, TiO2, ZrO2, MoO3, LSM и Fe2O3, для образования центров кристаллизации.

Уплотнитель содержит мало щелочных компонентов, представленных суммой Na2O+K2O, и не содержит BaO. Обычно низкое (≤2 мас.%) содержание щелочного металла в уплотнителе является желательным, так как он обеспечивает слабую электрическую проводимость. К тому же, щелочные элементы в значительных количествах вызывают коррозию богатой хромом окалины соединительных пластин, изготовленных из сплавов на основе хрома, посредством образования Na2CrO4, имеющего температуру плавления 792°C, K2CrO4, имеющего температуру плавления 976°C, или (Na, K)2CrO4 с минимальной температурой плавления 752°C. Эти компоненты становятся подвижными при 800°C и электропроводными, во время работы при этой температуре. Несмотря на это более высокое содержание Na2O или K2O в стеклянном уплотнителе может быть необходимым, для того чтобы работать при температуре, близкой к 800°C, так как щелочной металл имеет тенденцию снижать температуру размягчения стекла. Щелочноземельный BaO, применявшийся ранее в данной области техники для увеличения КТР, также может быть коррозионно-активным по отношению к окалине хрома, образуя BaCrO4, который может генерировать разделяющие трещины.

В другом варианте выполнения изобретения стеклянный уплотнитель на этапе (а) обеспечивается в виде листа стекловолокна.

Термин «лист стекловолокна», использованный здесь, обозначает слой стекловолокна толщиной от 0.1 до 1.0 мм, применяемый на этапе (а), который соответствует плотному слою уплотнителя толщиной от 5 до 100 мкм после обработки, по изобретению. Лист стекловолокна представляет собой, предпочтительно, бумагу из стекловолокна, более предпочтительно, бумагу из Е-стекла, такую как бумага из стекловолокна, содержащая или наполненная волокнами в количестве от 20 до 200 г/м2, предпочтительно, от 30 до 100 г/м2, таком как, от 50 до 100 г/м2.

Предпочтительно, лист стекловолокна содержит волокно в количестве от 100 до 200 г/м2 для элементной единицы, и от 20 до 50 или 60 г/м2 для соединительной пластины. Более предпочтительно, лист стекловолокна содержит волокно в количестве от 70 до 100 г/м2, как например, 100 г/м2 для элемента, и от 30 до 60 г/м2, как например, 50 г/м2 для соединительной пластины, что соответствует примерно толщине 40 и 20 мкм плотного слоя уплотнителя после обработки, согласно изобретению. Наиболее предпочтительно, лист стекловолокна представляет собой бумагу из Е-стекла и содержит волокно в количестве 70-100 г/м2, как например, 100 г/м2 для элемента и 30-60 г/м2, как например, 50 г/м2 для соединительной пластины, что соответствует примерно толщине 40 и 20 мкм плотного слоя уплотнителя после обработки, по изобретению. Более конкретно, применение, например, 80 г/м2 для элемента приводит к получению уплотнительной толщины около 30 мкм и 30 г/м2 для соединительной пластины приводит к получению толщины около 10 мкм. Посредством обеспечения различных толщин листа стекловолокна для элемента и для соединительной пластины достигается наилучшее уплотнение получаемой ТОТЭ батареи.

Обеспечение уплотнения в виде листа стекловолокна, например в виде прокладки из стекловолокна, такого как Е-стекловолокно, дает в результате улучшенное допустимое отклонение по толщине, по сравнению с батареями топливных элементов, в которых уплотнение обеспечивается порошкообразным материалом и/или в виде пасты. Толщина уплотнителя в конечной батарее топливных элементов 5-100 мкм, предпочтительно, 5-50 мкм, более предпочтительно, 10-40 мкм поддерживается в заданном узком пределе, таком как ±5 мкм. Таким образом, неравномерности по толщине уплотнителя между единицами топливных элементов конечной топливной элементной батареи исключены или, по меньшей мере, значительно снижены, по сравнению с батареями топливных элементов, в которых уплотнение обеспечивается обычным распылением или наложением суспензии или пасты, приготовленной, например, из порошка. Кроме того, обеспечение уплотнения на этапе (а) в виде листа стекловолокна дает возможность того, что батарея твердооксидных топливных элементов, содержащая уплотнитель, может быть изготовлена посредством простой пробивки отверстий в промышленно доступной бумаге из Е-стекловолокна. В этом случае не нужно прибегать к значительно более дорогостоящим вариантам, таким как выполнение технологических этапов, связанных с производством суспензии или пасты из стеклянного порошка для получения уплотнителя или добавления наполняющего материала для увеличения КТР уплотнителя.

Лист стекловолокна может быть обеспечен в виде нарубленного Е-стекловолокна, как например, промышленное Е-стекло в виде листов 0.10-1.0 мм, предпочтительно, 0.3-1.0 мм толщиной, что соответствует толщине 5-50 мкм, часто 10-40 мкм, более часто 10-35 мкм, такой как 20 мкм и особенно 11-33 мкм уплотнителя в конечной батарее топливных элементов. Листы Е-стекловолокна являются промышленно доступными (например Е-стекло 50-100 г/м2), и их применение представляет простое и недорогое решение проблемы обеспечения подходящих уплотнителей в батареях топливных элементов, то есть уплотнителей, которые во время работы не допускают образования трещин в топливных элементах, которые являются газонепроницаемыми, которые обеспечивают электрическую изоляцию элемента и которые характеризуются низкой реакционной способностью по отношению к соединительным пластинам. В случае применения Е-стекла в качестве исходного стеклянного материала это Е-стекло также, предпочтительно, обеспечивается как лист стекловолокна, такой как бумага из Е-стекловолокна. Поскольку Е-стекло может поставляться в виде рулонов стекловолокна, форма уплотнителя с соответствующими отверстиями для отдельного прохода топлива или окислителя может обеспечиваться эффективно и надлежащим образом простыми способами перфорирования.

Еще в одном варианте выполнения изобретения в уплотнение на этапе (а) вводится наполнитель в виде MgO, стального порошка, кварца, лейцита и их комбинаций. Высокий КТР наполнителя дает возможность получить смешанный стеклянный уплотнитель, КТР которого соответствует КТР соединительной пластины, то есть 12-13·10-6K-1.

В другом варианте выполнения изобретения стеклянное уплотнение представляет собой пасту, полученную смешиванием стеклянного порошка, имеющего состав, приведенный в п.1 формулы изобретения, со связующим веществом и органическим растворителем. Паста применяется для трафаретной печати или как таковая для применения в дозирующем устройстве для изготовления уплотнителя.

Стеклянный порошок может быть смешан с наполнителем в виде MgO, стального порошка, кварца, лейцита и их комбинаций для того, чтобы изготовить стекло, имеющее КТР 12-13·10-6K-1.

Еще раз, и несмотря на то, обеспечивается ли стекло как лист стекловолокна или как паста, по изобретению можно превратить исходный стекловолокнистый материал в тонкий стеклянный уплотнитель, то есть 5-100 мкм, часто 5-50 мкм, предпочтительно, 11-33 мкм, в конечной батарее топливных элементов, который является плотным и поэтому газонепроницаемым, то есть герметичным. Это является в высокой степени желательным, поскольку герметичный уплотнитель служит для предотвращения смешивания топлива на аноде и окислителя на катоде в соседних единицах топливных элементов. Герметичность, по всей вероятности, является результатом полного сцепления между отдельными волокнами, сжатыми вместе нагрузкой, приложенной к элементной батарее во время этапа (b) нагревания, и применения температуры во время этого этапа, которая часто равняется, по меньшей мере, температуре размягчения стеклянного уплотнителя (выше 800°C). Поэтому получается структура с закрытыми порами или плотное стекло. Относительно высокая температура размягчения уплотнителя (выше 800°C) способствует тому, что уплотнитель сохраняет высокую вязкость, такую как 109-1011 Па, при рабочих температурах батареи топливных элементов, например при 750-800°C.

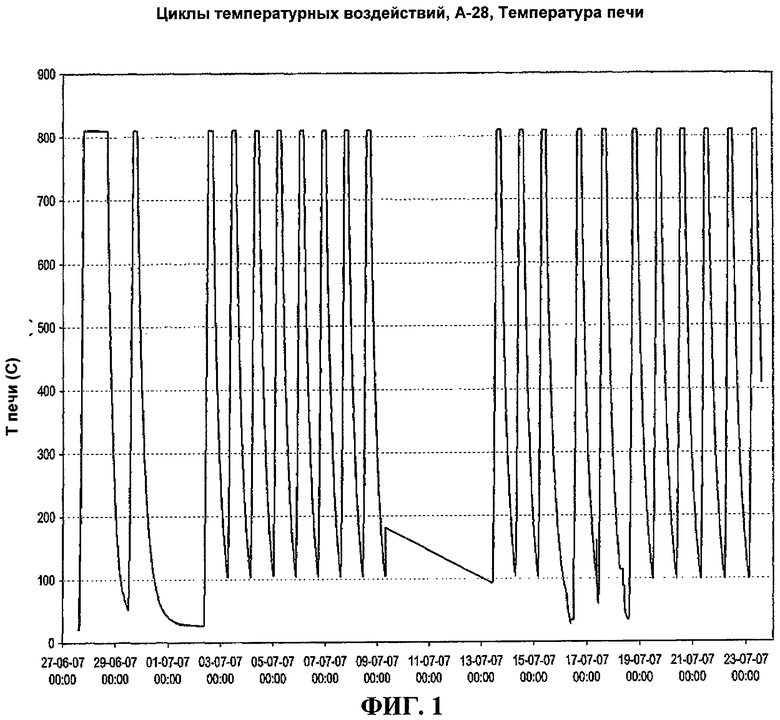

На фиг.1 показано окно из 21 цикла температурных воздействий, записанных во время работы батареи из десяти элементов, изготовленной по изобретению, в течение общего периода из 26 дней (единицы представлены двумя днями).

На фиг.2 показан профиль, в показателях средних значений НРЦ (напряжение разомкнутой цепи) в течение периода времени 40 дней (единицы представлены как 5 дней).

Пример 1

Элемент с основой анода 300 мкм толщиной с внутренним питанием и выпускными отверстиями имеет демаскированные контактные слои на системных участках, чтобы минимизировать утечку через эти пористые структуры.

Металлическая уплотнительная рамка, покрытая по обеим сторонам равномерно сформованной перфорированной бумагой из Е-стекловолокна, помещается на обе стороны элемента таким образом, чтобы воздух из системных каналов мог проходить через сторону катода, и топливный газ мог проходить через сторону анода. Выше и ниже собранного комплекта из элемента и прокладки размещается соединительная пластина с системными отверстиями. Бумага из Е-стекла содержит волокно в количестве 100 г/м2 для элемента и 50 г/м2 для соединительной пластины, что согласуется соответственно с 40 и 20 мкм толщины плотного слоя после обработки по изобретению при температуре около 880°C и давлении нагрузки 6 кг/см2. При монтаже батареи с 5 элементами утечка в местах перехода между сторонами анода и катода, измеренная при КТ, оказалась такой низкой, как 0.05 и 0.09% в двух батареях после полного термического цикла. Используя газовую хроматографию при проведении операций с 2-кратной концентрацией N2 в кислороде на стороне катода и измерении концентрации N2 в молях на стороне анода при работе с одинаковым давлением газа на стороне анода и катода, мы получили удвоение содержания N2 в мольных % на стороне анода при каждой операции, показывающее, что имеется утечка, и что это происходит в результате диффузии, по всей вероятности, диффузии через пористые структуры элемента (преимущественно, основы анода). Увеличение давления газа на стороне катода не оказывало какого-либо влияния на переходную утечку на стороне анода.

Дифракционные рентгеновские спектры Е-стекла показывают присутствие волластонита, CaSiO3 (диопсид, (Ca, Mg) SiO3 также соответствует спектру, и его присутствие зависит от содержания MgO в стекле) вместе с анортитом (CaAl2 Si2O8, который может содержать вплоть до 10 мольных % NaAlSi3O8) и кристобалитом, (SiO2).

21 цикл термического воздействия во время работы или перенос батареи из десяти элементов на другое испытательное оборудование (Фиг.1) не оказывает какого-либо значительного влияния на переходную утечку между топливной стороной и воздушной стороной элементов, как можно видеть по НРЦ (напряжению разомкнутой цепи) (Фиг.2). Плоский профиль НЦР на Фиг.2 показывает, что изобретение дает возможность изготовить простыми средствами (применение бумаги из Е-стекловолокна в качестве предшественника стеклянного уплотнителя) конечную батарею топливных элементов, в которой компоненты батареи, включая уплотнитель, хорошо работают вместе, не создавая утечки во время нормальной работы и при циклическом температурном воздействии. В дополнение, ни каких ухудшающих эксплуатационные показатели реакций между окалиной и Е-стеклом не происходит.

Подобные плоские профили НРЦ получены в последующих примерах.

Пример 2

Так же, как Пример 1, за исключением того, что уплотнитель из Е-стекла пропитан (способом окунания или распыления) или обработан суспензией, содержащей 20-50 об.% 1-5 мкм гранул MgO, 3% ПВА и 67 об.% этанола.

Пример 3

Так же, как Пример 2, где суспензия содержит 20-50 об.% 1-3 мкм порошка AISI 316L.

Пример 4

Так же, как Пример 2, где суспензия содержит 20-50 об.% лейцита.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ПРИМЕНЕНИЕ Е-СТЕКЛА В КАЧЕСТВЕ СТЕКЛЯННОГО УПЛОТНИТЕЛЯ В БАТАРЕЕ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2489778C9 |

| СТЕКЛЯННЫЙ УПЛОТНИТЕЛЬ ДЛЯ БАТАРЕЙ ТВЕРДООКСИДНЫХ ЭЛЕКТРОЛИТИЧЕСКИХ ЭЛЕМЕНТОВ (SOEC) | 2010 |

|

RU2561097C2 |

| СТЕКЛО ДЛЯ ПРОИЗВОДСТВА СТЕКЛОВОЛОКНА | 1997 |

|

RU2129102C1 |

| СТЕКЛО ДЛЯ СТЕКЛОВОЛОКНА | 1992 |

|

RU2027687C1 |

| КОМПОЗИЦИЯ СТЕКЛА ДЛЯ ФОРМОВАНИЯ СТЕКЛОВОЛОКНА | 2007 |

|

RU2478585C2 |

| РАССАСЫВАЮЩИЕСЯ И БИОЛОГИЧЕСКИ СОВМЕСТИМЫЕ КОМПОЗИЦИИ СТЕКЛОВОЛОКНА И ИХ ПРИМЕНЕНИЯ | 2010 |

|

RU2558101C2 |

| ФОСФАТНОЕ СТЕКЛО ДЛЯ ПОГЛОЩАЮЩИХ ОБОЛОЧЕК ДИСКОВЫХ АКТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2554961C1 |

| СТЕКЛО ДЛЯ ПРОИЗВОДСТВА СТЕКЛОВОЛОКНА И ВЫСОКОТЕМПЕРАТУРНОЕ КРЕМНЕЗЕМНОЕ ВОЛОКНО НА ЕГО ОСНОВЕ | 2000 |

|

RU2165393C1 |

| СТЕКЛОВОЛОКНА | 2017 |

|

RU2738698C2 |

| ГЛУШЕНОЕ СТЕКЛО | 2006 |

|

RU2321561C1 |

Предложена батарея твердооксидных топливных элементов, получаемая посредством способа, содержащего этапы: (a) формирование первого блока батареи топливных элементов путем чередования, по меньшей мере, одной соединительной пластины, по меньшей мере, с одной единицей топливного элемента, и обеспечение стеклянного уплотнителя в промежутке между соединительной пластиной и каждой единицей топливного элемента, при этом стеклянный уплотнитель содержит, в мас.%: 50-70 SiO2, 0-20 Al2O3, 10-50 CaO, 0-10 MgO, 0-6 (Na2O+K2O), 0-10 B2O3 и 0-5 функциональных элементов, выбранных из TiO2, ZrO2, F, P2O5, MoO3, Fe2O3, MnO2, La-Sr-Mn-O перовскита (LSM), и их комбинаций; (b) преобразование названного первого блока батареи топливных элементов во второй блок, имеющий толщину стеклянного уплотнителя 5-100 мкм, посредством нагревания названного первого блока до температуры 500°C или выше, и воздействия на батарею элементов давлением нагрузки от 2 до 20 кг/см2; (c) преобразование названного второго блока в конечный блок батареи топливных элементов посредством охлаждения второго блока из этапа (b) до температуры ниже, чем температура на этапе (b). Повышение предела прочности топливного элемента при циклическом температурном воздействии за счет использования соединительных пластин с низким коэффициентом теплового расширения является техническим результатом изобретения. 3 н. и 12 з.п. ф-лы, 2 ил., 4 пр.

1. Батарея твердооксидных топливных элементов, получаемая посредством способа, содержащего этапы:

(a) формирование первого блока батареи топливных элементов посредством чередования, по меньшей мере, одной соединительной пластины, по меньшей мере, с одной единицей топливного элемента, в котором каждая единица топливного элемента содержит анод, катод и электролит, расположенный между анодом и катодом, и обеспечение стеклянного уплотнителя в промежутке между соединительной пластиной и каждой единицей топливного элемента, в котором стеклянный уплотнитель имеет состав:

50-70 мас.% SiO2, 0-20 мас.% Al2O3, 10-50 мас.% CaO, 0-10 мас.% MgO, 0-6 мас.% (Na2O+K2O), 0-10 мас.% B2O3 и 0-5 мас.% функциональных элементов, выбранных из TiO2, ZrO2, F, P2O5, MoO3, Fe2O3, MnO2, La-Sr-Mn-O перовскита (LSM), и их комбинаций;

(b) преобразование названного первого блока батареи топливных элементов во второй блок, имеющий толщину стеклянного уплотнителя 5-100 мкм, посредством нагревания названного первого блока до температуры 500°С или выше и воздействия на батарею элементов давлением нагрузки от 2 до 20 кг/см2;

(с) преобразование названного второго блока в конечный блок батареи топливных элементов посредством охлаждения второго блока из этапа (b) до температуры ниже, чем температура на этапе (b).

2. Батарея твердооксидных топливных элементов по п.1, в которой содержание B2O3 составляет 3-6 мас.%.

3. Твердооксидный топливный элемент по п.1, который на этапе (b) нагревается до температуры 800°C или выше и подвергается давлению нагрузки от 2 до 10 кг/см2.

4. Батарея твердооксидных топливных элементов по п.1, в которой содержание SiO2, Al2O3, CaO и MgO составляет 85-95 мас.% от состава стеклянного уплотнителя, содержание Na2O+K2O и B2O3 составляет 3-8 мас.% от состава стеклянного уплотнителя, и функциональные элементы, выбранные из TiO2, F, ZrO2, P2O5, MoO3, Fe2O3, MnO2 и La-Sr-Mn-O перовскита (LSM) и их комбинаций, составляют 0-5 мас.%.

5. Батарея твердооксидных топливных элементов по п.1, в которой стеклянный уплотнитель представляет собой стекло состава: 52-62 мас.% SiO2, 10-15 мас.% Al2O3, 18-25 мас.% CaO, 0.5-4 мас.% MgO, 0.25-2 мас.% Na2O, 3.5-5.5 мас.% B2O3.

6. Батарея твердооксидных топливных элементов по п.1, в которой стеклянный уплотнитель представляет собой стекло состава: 52-62 мас.% SiO2, 12-16 мас.% Al2O3, 16-25 мас.% CaO, 0-5 мас.% MgO, 0-2 мас.% (Na2O+K2O), 0-10 мас.% B2O3, 0-1.5 мас.% TiO2, 0.05-0.8 мас.% Fe2O3, 0-1.0 мас.% F (фторид).

7. Батарея твердооксидных топливных элементов по любому из пп.1-6, в которой стеклянный уплотнитель на этапе (а) обеспечивается как лист стекловолокна.

8. Батарея твердооксидных топливных элементов по п.1, в которой лист стекловолокна содержит волокно в количестве 70-100 г/м2 для элемента и 30-60 г/м2 для соединительной пластины.

9. Батарея твердооксидных топливных элементов по п.1, в которой в стеклянный уплотнитель на этапе (а) вводится наполнитель в виде MgO, стального порошка, кварца, лейцита и их комбинаций.

10. Батарея твердооксидных топливных элементов по любому из пп.1-6, в которой стеклянный уплотнитель представляет собой пасту, изготовленную путем смешивания стеклянного порошка, имеющего состав по пп.1-4, со связующим веществом и органическим растворителем.

11. Батарея твердооксидных топливных элементов по п.10, в которой стеклянный порошок смешивается с наполнителем в виде MgO, стального порошка, кварца, лейцита и их комбинаций.

12. Применение стекла состава 52-56 мас.% SiO2, 12-16 мас.% Al2O3, 16-25 мас.% CaO, 0-6 мас.% MgO, 0-6 мас.% Na2O+K2O, 0-10 мас.% B2O3, предпочтительно, 3-6 мас.% B2O3, 0-1.5 мас.% TiO2, 0-1 мас.% F в качестве стеклянного уплотнителя в батареях твердооксидных топливных элементов.

13. Применение Е-стекла состава 52-62 мас.% SiO2, 10-15 мас.% Al2O3, 18-25 мас.% CaO, 0.5-4 мас.% MgO, 0.25-2 мас.% Na2O, 3.5-5.5 мас.% B2O3 в качестве стеклянного уплотнителя в батареях твердооксидных топливных элементов.

14. Применение по п.12 или 13, в котором стекло обеспечивается как лист стекловолокна.

15. Применение по п.14, в котором лист стекловолокна содержит волокно в количестве 70-100 г/м2 для элемента и 30-60 г/м2 для соединительной пластины.

| ТРУБЧАТЫЙ ЭЛЕМЕНТ (ЕГО ВАРИАНТЫ), БАТАРЕЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ С ТОКОПРОХОДОМ ПО ОБРАЗУЮЩЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2310952C2 |

| W0 2005024280 A1, 17.03.2005 | |||

| МЕТАЛЛОКЕРАМИЧЕСКИЙ СОСТАВНОЙ БЛОК, СОСТАВНАЯ СТРУКТУРА ДЛЯ ПЕРЕНОСА ОКСИДНЫХ ИОНОВ И СОСТАВНОЙ БЛОК, ОБЛАДАЮЩИЙ СВОЙСТВОМ УПЛОТНЕНИЯ | 2001 |

|

RU2262379C2 |

| СБОРКА КАТОД-ЭЛЕКТРОЛИТ-АНОД ДЛЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2003 |

|

RU2303838C9 |

| Реле давления | 1981 |

|

SU1010675A1 |

Авторы

Даты

2014-09-10—Публикация

2010-03-12—Подача