Изобретение относится к колбе для электронно-лучевой трубки, в частности к панели для воспроизведения изображения или лицевой пластине такой трубки.

УРОВЕНЬ ТЕХНИКИ

Электронно-лучевая трубка обычно имеет стеклянную колбу, которая для обеспечения работы трубки откачана и герметично запаяна. Колба имеет панель для воспроизведения изображения, раструб и трубчатую горловину. В горловине установлена электронная пушка.

Панель для воспроизведения изображения часто называют лицевой пластиной или окном дисплея, так как она представляет собой экран, на котором формируется картинка или изображение. Обычно панель имеет расположенный по периферии борт, который спаян с раструбом плавким уплотнительным материалом.

Так как трубка работает в откачанном состоянии, на панель действует давление в одну атмосферу. Это создает опасность направленного внутрь взрыва в случае наличия дефектов, возникающих при охлаждении стекла или вызванных трещинами и царапинами, полученными в процессе обработки. Во избежание взрыва увеличивают толщину панели. Обычно панель имеет стекло большей толщины, чем раструб или горловина, поскольку последние меньше подвержены дефектам и закрыты снаружи во время работы трубки.

Растущий спрос на электронно-лучевые трубки с большим размером изображения привел к созданию панелей все большей и большей площади. Соответственно возрос вес панели и трубки в целом. Однако с тяжелыми изделиями трудно обращаться, не повредив их. Кроме того, для обработки таких панелей требуется больше времени и энергии, что увеличивает стоимость изделия. Это вызвало напряженный поиск путей защиты панели от взрыва, альтернативных увеличению толщины панели.

Были сделаны многочисленные предложения по использованию так называемого обруча для защиты от направленного внутрь взрыва. Такой обруч плотно охватывает часть борта панели и может быть плотно спаян с ним. Защитный обруч может быть выполнен из металла или других прочных материалов.

Известен также способ повышения прочности стекла за счет его закалки. Этот способ обычно используется для таких разнообразных изделий, как стеклянные детали автомобиля и стеклянная кухонная посуда. Закалка стекла может быть термической, за счет обдува поверхности охлаждающим воздухом. Это ускоряет затвердевание поверхности стекла, тем самым создавая в нем напряжение сжатия. Был предложен альтернативный способ - химическая закалка, в которой осуществляют ионообмен для создания напряжения сжатия за счет концентрации ионов на поверхности стекла.

Настоящее изобретение направлено на создание усовершенствованной колбы для электронно-лучевой трубки. В частности оно направлено на изготовление трубок большого размера - более 19 дюймов (48,3 см) по диагонали. Кроме того, изобретение направлено на уменьшение толщины стекла панели электронно-лучевой трубки при сохранении полной защиты от направленного внутрь взрыва. Целью изобретения является также создание способа изготовления панели для электронно-лучевой трубки, которая имеет минимальную толщину при сохранении полной защиты от направленного внутрь взрыва.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Предметом изобретения является стеклянная колба для электронно-лучевой трубки, содержащая панель, толщина (t) которой определяется уравнением

δP= kP(a/t)2,

где δP - результирующее напряжение растяжения в панели, (а) - длина меньшей полуоси в дюймах, (t) - толщина панели в дюймах, (Р) - атмосферное давление в фунтах на квадратный дюйм, (k) - конструктивная постоянная, зависящая от геометрии трубки. Панель имеет результирующее напряжение растяжения не более 1150 фунт/кв.дюйм (7929 кПа), поверхностное напряжение сжатия, созданное в процессе изготовления панели, и обруч для защиты от направленного внутрь взрыва, установленный с помощью горячей посадки вокруг борта панели и повышающий поверхностное сжатие в панели, в результате чего толщина панели может быть сделана существенно меньше, чем в необработанной колбе.

Кроме того, изобретение относится к способу уменьшения толщины панели электронно-лучевой трубки, причем толщина (t) определяется уравнением δP= kP(a/t)2, где δP - результирующее напряжение растяжения в панели, а способ включает создание напряжения сжатия на поверхности панели путем обработки поверхности и увеличение этого напряжения сжатия путем установки, посредством горячей посадки, обруча для защиты от направленного внутрь взрыва вокруг борта панели при сохранении величины δP не более 1150 фунт/кв.дюйм (7929 кПа), что позволяет уменьшить толщину панели по сравнению с толщиной необработанной панели.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

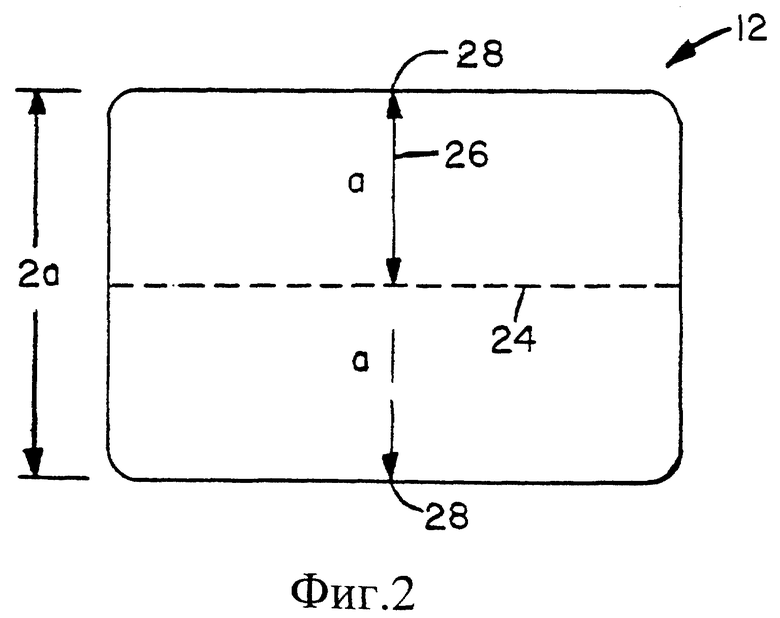

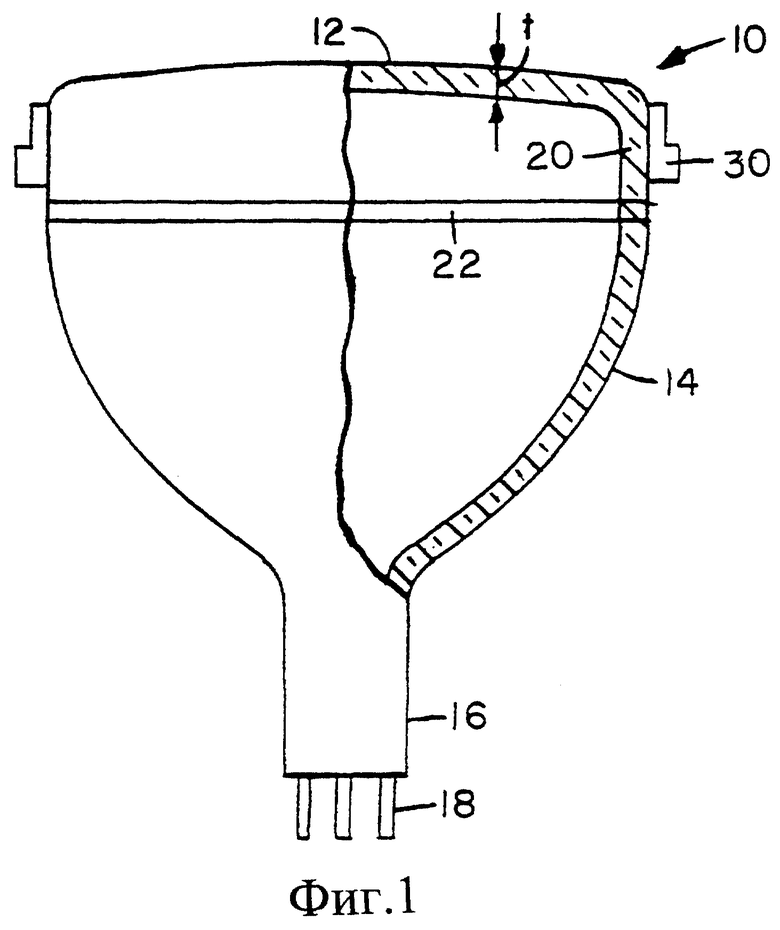

На фиг. 1 сопровождающих чертежей изображен вид сбоку электронно-лучевой трубки с частичным разрезом согласно изобретению; на фиг. 2 - вид сверху на панель, изображенную на фиг. 1.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к стеклянной колбе, используемой для производства электронно-лучевых трубок. В частности, оно относится к панели такой стеклянной колбы, предназначенной для воспроизведения изображения. Как трубка, так и колба обычно идентифицируются по геометрии панели. Настоящее изобретение не ограничено какой-либо конкретной геометрией трубки. Однако оно было разработано в связи с распространенной прямоугольной колбой и далее описывается именно такая колба.

На фиг. 1 изображен вид сбоку электронно-лучевой трубки с частичным разрезом, в целом обозначенной позицией 10. Трубка 10 включает стандартные элементы стеклянной колбы: панель 12 для воспроизведения изображения, раструб 14 и трубчатую горловину 16. В горловине 16 установлена электронная пушка 18. Для упрощения чертежей другие элементы трубки, не относящиеся к настоящему изобретению, например люминесцентный экран и маска, не показаны.

Панель 12 для воспроизведения изображения имеет борт 20 и соединена с раструбом 14 сплавным соединением 22 между кромками борта 20 и раструбом 14.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Когда трубка 10 откачана, существует разность давлений приблизительно в одну атмосферу между давлением внешнего окружения и внутренним давлением, по существу равная нулю. Эта разность давлений действует по всей поверхности трубки, но представляет особую опасность для панели 12, поскольку в телевизионном приемнике эта панель открыта. Указанная разность давлений создает в панели напряжение растяжения, которое нужно ограничить во избежание распространения поверхностных дефектов и последующего разрушения колбы трубки.

На фиг. 2 изображен вид сверху на прямоугольную панель 12, где штриховыми линиями показаны ее большая ось 24 и малая ось 26. Было обнаружено, что областью, испытывающей наибольшее напряжение, и, следовательно, наиболее слабой областью панели является область 28 около конца малой оси 26, т.е. если колба разрушается, то ее разрушение начинается с этой области.

Тщательное изучение показало, что направленный внутрь взрыв может быть предотвращен при ограничении конечного напряжения растяжения в панели диапазоном от 12 до 1150 фунт/кв.дюйм (от 82 до 7929 кПа). Испытания сотен образцов на растяжение показали, что при напряжении указанного уровня и ниже даже наиболее грубо обработанные образцы не разрушаются. Однако при более высоких напряжениях растяжения, например величиной 1400 фунт/кв.дюйм (9928 кПа), наблюдалось по меньшей мере несколько разрушений. Напряжение δP растяжения определяется в соответствии с формулой

δP= kP(a/t)2

Очевидно, что допустимая толщина (t) определяется результирующим напряжением растяжения. Это напряжение не должно превышать 1150 фунт/кв.дюйм (7929 кПа). Очевидно также, что вес панели увеличивается с увеличением ее толщины.

Целью настоящего изобретения является уменьшение толщины и, следовательно, веса панели при сохранении напряжения растяжения не более 1150 фунт/кв.дюйм (7929 кПа).

Обнаружили, что обычная толщина панели трубки может быть уменьшена примерно на 10-35% в зависимости от условий производства. Для уменьшения толщины панели использовали два средства увеличения поверхностного сжатия на наружной поверхности панели 12.

Быстрое охлаждение панели 12 в процессе изготовления может создать значительное напряжение сжатия на ее поверхности. В зависимости от преобладающих условий может быть обеспечено поверхностное напряжение сжатия в пределах от 450-1650 фунт/кв. дюйм (3103-11376 кПа). Впоследствии это поверхностное напряжение сжатия может быть снижено при тепловой обработке в цикле окончательного отжига. Трубка проходит такой цикл перед окончательной запайкой. Если предположить, что возможное уменьшение напряжения сжатия может составить до 30%, то остаточное напряжение сжатия будет по меньшей мере 315-1155 фунт/кв. дюйм (2172-7963 кПа). Это напряжение сжатия компенсирует напряжение растяжения, равное 1150 фунт/кв.дюйм, так что результирующее напряжение растяжения становится равным 835 фунт/кв.дюйм (5757 кПа).

Кроме того, обнаружили, что дальнейшее увеличение напряжения сжатия в панели может быть достигнуто горячей посадкой металлического обруча 30 специальной формы вокруг борта 20 панели 12. Таким образом, можно получить напряжения сжатия 170-290 фунт/кв.дюйм (1172-1999 кПа). Это уменьшает результирующее напряжение растяжения до приблизительно 665 фунт/кв.дюйм (4585 кПа).

Очевидно, что целью является не уменьшение напряжения растяжения как такового, а уменьшение толщины панели, и, таким образом, веса трубки. Следовательно, практический эффект от осуществления настоящего изобретения заключается в ограничении результирующего напряжения растяжения панели трубки до 1150 фунт/кв. дюйм (7929 кПа). С помощью представленной ниже формулы можно вычислить допустимую минимальную толщину панели. Вычисление показало, что обычную толщину необработанной панели колбы можно уменьшить на 25%. Таким образом, панель, охлаждаемая обычным способом и имеющая толщину 1/2 дюйма (1,27 см), может быть сделана тоньше - с толщиной до 3/8 дюйма (0,95 см).

Хотя могут быть использованы различные типы обручей, установленных посредством горячей посадки, обнаружили, что лучшие результаты достигаются с использованием обруча типа сварной соединительной пластины. Обруч такого типа описан в публикации "Evaluation of Fabrication and Reliability of Metal Band Joining Techniques for Long Term Safety of CRTs", Keith Guenther et al. , May 21, 1996 issue of '96 Displayworks.

Предпочтительным средством создания напряжения сжатия в стеклянной панели является воздушное охлаждение. Однако понятно, что химическая закалка посредством ионного обмена была бы столь же эффективным, хотя и не таким практичным способом. Согласно другому варианту осуществления изобретения осуществляют управляемое снятие образующихся напряжений и тем самым создают напряжение сжатия на этой поверхности. Управляемое снятие образующихся напряжений путем термообработки является эффективным способом создания высокого поверхностного напряжения сжатия в панели электронно-лучевой трубки.

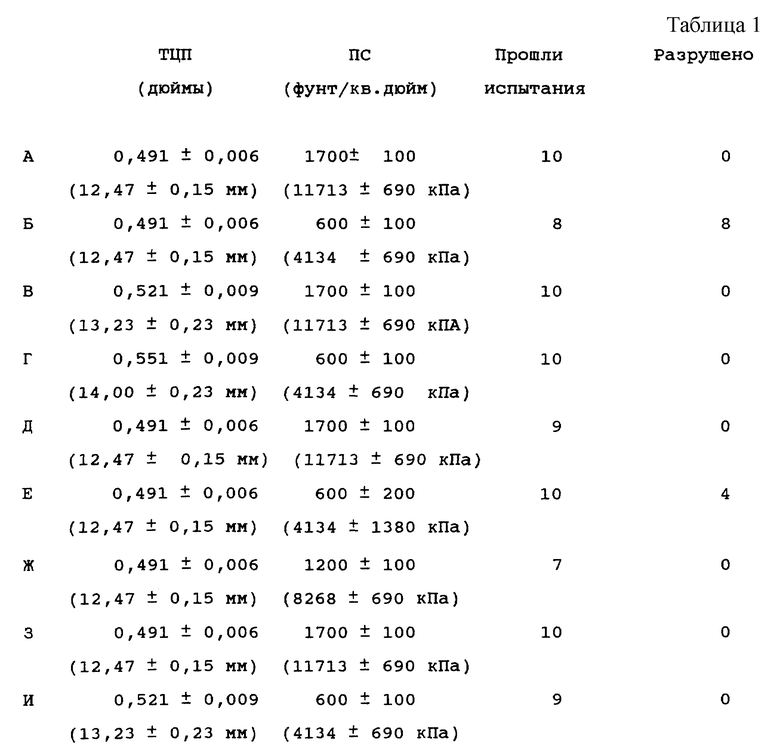

Ниже даны результаты испытаний, в которых сравнивалось несколько групп откачанных и запаянных электронно-лучевых трубок. Трубки в каждой группе имели по существу идентичные физические характеристики, но характеристики трубок разных групп различались друг от друга. В частности, каждая группа имела определенные значения толщины в центре панели (ТЦП) и поверхностного напряжения сжатия (ПС).

Толщина в центре панели представляет собой толщину в дюймах в центре панели трубки. Поверхностное сжатие представляет собой сжатие в фунт/кв. дюйм, противодействующее растяжению, обусловленному разностью давлений. Испытания проводились в течение 100 дней, все трубки были подготовлены в соответствии со стандартной коммерческой практикой, и все панели были слегка стерты для моделирования ожидаемых условий эксплуатации.

В таблице 1 даны значения ТЦП и ПС для каждой группы (значения ПС измерены по краям запаянного участка), количество трубок в каждой группе и количество разрушенных трубок.

Очевидно, что в некоторых пределах необходимая толщина в центре панели изменяется обратно пропорционально поверхностному напряжению сжатия. На основании этого и других испытаний было установлено, что толщина в центре панели может изменяться в сторону увеличения от приблизительно 0,480 дюйма (1,22 см) в 27-дюймовой (68,6 см) панели, в то время как поверхностное напряжение сжатия изменяется между 600 и 1700 фунт/кв.дюйм (4137-11721 кПа).

Кроме того, электронно-вакуумные трубки должны пройти испытания на удар. Эти испытания описаны в UL 1418, "Standard for Safety of CRTs" from Underwriters Lab, и в CAN/CSA-C22.2, No. 228-92, "Canadian Standards for CRTs".

Эти испытания предусматривают нанесение удара шаром или испытательным снарядом заданного веса в заданных условиях. Они нужны, чтобы гарантировать безопасность зрителей в случае, если электронно-лучевая трубка взрывается внутрь из-за сильного удара большим предметом. В этом испытании расстояние, на которое разлетаются осколки стекла при взрыве, не должно превышать 0-5 футов (0-15 см). Дальность разлета осколков зависит от двух факторов, а именно: 1) размера осколка и, следовательно, его массы, и 2) полученной им энергии.

На первый фактор влияет напряжение сжатия, созданное обручем, так как более сильное сжатие способствует сцеплению нескольких осколков, что увеличивает массу полученного осколка. Последний фактор определяется тремя источниками энергии, а именно: 1) энергией, обусловленной вакуумом, 2) энергией, обусловленной изгибом из-за разности давлений, и 3) энергией, обусловленной локальной деформацией из-за напряжения сжатия, созданного обручем. Первые два компонента полной энергии определяются размером электронно-лучевой трубки и, следовательно, относительно постоянны, т.е. не могут изменяться. Однако третий компонент можно изменять путем управления напряжением сжатия, созданного обручем, просто за счет изменения его ширины, толщины или обоих размеров.

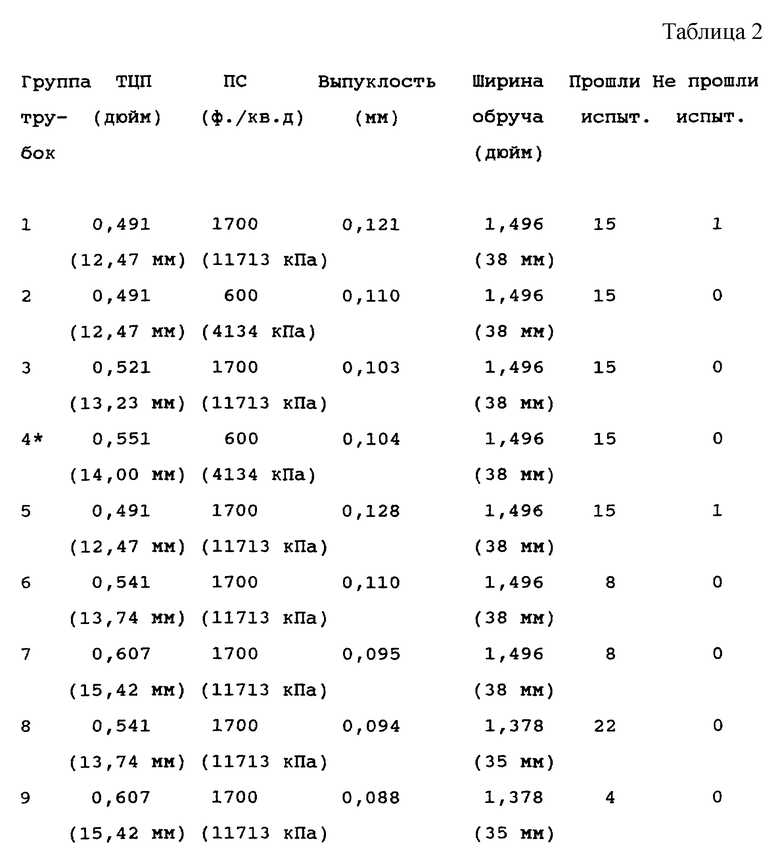

Кроме уменьшения энергии локальная деформация, вызванная обручем, изменяет значение выпуклости панели в центре. Значение выпуклости представляет собой расстояние, на которое выступает центральная точка на панели трубки, т. е. отклоняется наружу или вверх из-за приложенного напряжения сжатия. Следует отметить, что центр панели при откачке перемещается внутрь, а обруч способствует его возврату в первоначальное положение. Таким образом, значение выпуклости может восстанавливаться. Некоторая выпуклость является неизбежным результатом создания заданного напряжения. Однако испытания показали, что для того, чтобы трубка прошла испытания, выпуклость панели должна быть ограничена.

В таблице 2 представлены значения ТЦП и ПС, а также значения выпуклости, измеренные на нескольких группах готовых электронно-лучевых трубок, которые подвергались испытаниям по стандарту Underwriters Lab и Канадскому стандарту. В таблице также дана ширина обруча, использованного для создания напряжения сжатия.

Как видно из таблицы 2, электронно-лучевые трубки, имеющие толщину в центре панели 0,491 дюйма (12,47 мм) и слишком большую выпуклость панели (т. е. более 0,110 мм), обусловленную стандартным обручем шириной 1,496 дюйма (38 мм), не проходят испытания на взрыв.

Очевидно, что обруч играет двойную роль. Помимо создания в панели напряжения сжатия, обруч влияет на выпуклость панели и, изменяя ширину обруча, можно регулировать выпуклость панели, т.е. энергию деформации изгиба. При уменьшении ширины обруча до 1,378 дюйма (35 мм) напряжение сжатия и выпуклость уменьшаются, что способствует прохождению испытания на взрыв, как видно из таблицы 2. Таким образом, для того, чтобы трубки с более тонкими панелями, в пределах допуска по толщине, прошли испытания на взрыв, они должны иметь более узкий обруч.

В результате проведенных испытаний обнаружили, что ширина металлического обруча, наложенного на борт панели электронно-лучевой трубки размером 27 дюймов (68,58 см), должна лежать в пределах от 1,378 до 1,496 дюймов (от 35 до 38 мм). Кроме того, для уверенного прохождения трубкой испытаний на безопасность по стандарту Underwriters Lab и Канадскому стандарту, значение выпуклости должно лежать в пределах от 0,088 до 0,110 мм.

Предложены стеклянная колба для электронно-лучевой трубки (10) и способ ее изготовления. Техническим результатом является снижение толщины панели. Колба включает панель с толщиной (t), определяемой уравнением, куда входит результирующее растяжение. Панель имеет результирующее напряжение растяжения не более 1150 фунт/кв.дюйм (7929 кПа), поверхностное напряжение сжатия, созданное в процессе изготовления панели, и обруч для защиты от направленного внутрь взрыва, установленный посредством горячей посадки вокруг борта панели для увеличения поверхностного напряжения сжатия, благодаря чему толщина панели может быть сделана значительно меньше, чем толщина панели в аналогичной необработанной ламповой колбе. 3 с. и 8 з.п.ф-лы, 2 табл., 2 ил.

σP = kP(a/t)2,

где σP - результирующее напряжение растяжения в панели;

а - длина меньшей полуоси в дюймах;

t - толщина панели в дюймах;

Р - атмосферное давление в фунтах на квадратный дюйм;

k - конструктивная постоянная, зависящая от геометрии трубки,

причем панель имеет результирующее напряжение растяжения не более 1150 фунт/кв. дюйм (7929 кПа) и поверхностное напряжение сжатия, созданное в процессе изготовления панели, и снабжена обручем для защиты от направленного внутрь взрыва, установленным посредством горячей посадки вокруг борта панели и увеличивающим поверхностное напряжение сжатия в панели.

σP = kP(a/t)2,

где σP - результирующее напряжение растяжения в панели;

а - длина меньшей полуоси в дюймах;

t - толщина панели в дюймах;

Р - атмосферное давление в фунтах на квадратный дюйм;

k - конструктивная постоянная, зависящая от геометрии трубки,

причем способ включает создание напряжения сжатия на поверхности панели путем обработки поверхности и увеличение этого напряжения сжатия путем установки посредством горячей посадки вокруг борта панели обруча для защиты от направленного внутрь взрыва при сохранении величины σP не более 1150 фунт/кв.дюйм (7929 кПа), что позволяет уменьшить толщину панели.

| US 5445285 A, 29.08.1995 | |||

| ПЛОСКАЯ ЛЮМИНЕСЦЕНТНАЯ ЛАМПА | 1994 |

|

RU2056670C1 |

| US 396964 A, 13.07.1976 | |||

| US 3835250 A, 10.09.1974. | |||

Авторы

Даты

2001-12-20—Публикация

1997-10-20—Подача