Изобретение относится к области сушки материалов растительного происхождения с использованием вакуума, в частности к технологии сушки пищевых продуктов (овощи, фрукты, специи, лекарственные растения) и к оборудованию для ее осуществления.

Известен способ сушки пищевых продуктов, патент РФ №2018245, М.кл. 5 A23L 3/52, включающий обработку сырья жидкой двуокисью углерода при давлении выше атмосферного, вспенивание и вспучивание сырья при сбросе давления до атмосферного и удаление влаги повышением температуры и/или понижением давления, причем обработку сырья жидкой двуокисью углерода осуществляют в поле механических ультразвуковых колебаний частотой 18-120 кГц, а удаление влаги осуществляют в поле электромагнитных колебаний высокой частоты не менее 850 МГц.

К недостаткам известного способа сушки можно отнести высокие эксплуатационные расходы за счет безвозвратных потерь жидкой углекислоты, а применение высокочастотных колебаний, из-за их отрицательного влияния на организм человека, требует создания дополнительной защиты обслуживающего персонала.

Известен способ сушки и комбинированная радиационная сушилка для растительных пищевых продуктов, патент РФ №2034489, М.кл. A23B 7/02, F26B 3/30, включающая сушильную камеру, лотки для продукта, поярусно расположенные в камере, средства для ввода-вывода сушильного агента, напорные козырьки, завихрители сушильного агента, ИК-излучатели средней области спектра.

Обрабатываемый пищевой продукт нагревают прямым, отраженным ИК-излучением и конвективным восходящим потоком воздуха. Режим нагрева определяется видом обрабатываемого продукта. Через боковые щели и нижний вырез наружный воздух попадает в нижнюю часть камеры сушки. Нагрев воздуха осуществляется в основном излучателями, частично воздуховодами - отражателями и коробами. При нагреве продукта его влага испаряется, диффундирует в воздушный поток и вместе с ним удаляется через открытую крышку камеры. После окончания процесса сушки продукта сушилку отключают от сети, закрывают верхнюю крышку, лотки с высушенным продуктом и поддон с мелкой фракцией извлекают из камеры сушки.

К недостаткам известного способа при помощи радиационной сушилки относятся длительность процесса сушки, отсутствие гарантии частичного, локального подгорания продукта, высокие удельные энергетические затраты связанные с полным переводом влаги продукта в парообразное состояние, отсутствие улова паровоздушной смеси.

Наиболее близкой установкой, реализующей способ-прототип, является установка для сушки растительного материала, патент РФ №2302740, М.кл. A23B 7/02, F26B 3/00. Выбранная в качестве прототипа установка содержит две сушильные камеры с герметично закрывающимися дверями, ресивер, теплообменник, шлюзовую камеру, вакуумный и воздушный насосы, причем в каждой сушильной камере расположены вентилятор и калорифер, содержит два теплообменника-конденсатора, при этом каждая сушильная камера соединена трубопроводами с одним из теплообменников-конденсаторов, а также с ресивером, к которому подключен вакуумный насос, к трубопроводам, соединяющим сушильные камеры и ресивер, посредством клапанов подключены выходы воздушного насоса, входы теплообменников-конденсаторов дополнительно подключены трубопроводами к ресиверу, а выходы теплообменников-конденсаторов посредством клапанов и трубопроводов подключены к шлюзовой камере.

Однако в данном способе и реализующем его устройстве нагрев материала происходит в герметично закрытой камере не достаточно равномерно, горячий конденсат после вакуумного импульса скапливается в сборнике конденсата, увеличивает давление в ресивере, уменьшая его свободный объем, чем снижает эффективность последующего вакуумного импульса.

Известна более совершенная установка для сушки растительного материала, см. патент РФ №2232955, М.кл. F26B 5/04. Выбранная в качестве прототипа установка содержит две сушильные камеры с герметично закрывающимися дверками, средство для ввода и вывода сушильного агента, воздуховоды, ресивер, соединенные при помощи трубопроводов со смонтированными на них быстродействующими клапанами с ресивером, который по объему выполнен равным свободному объему сушильной камеры после заполнения ее продуктом. Она снабжена теплообменником-конденсатором, средством для нагрева теплоносителя, холодильной машиной для охлаждения теплообменника, вакуумным насосом и шлюзовой камерой для сбора жидкости с ресивера, сушильных камер и теплообменника. Теплообменник, холодильная машина, вакуумный насос и шлюзовая камера связаны друг с другом, с ресивером и с сушильными камерами при помощи трубопроводов и смонтированных на них клапанов.

К недостаткам установки-прототипа можно отнести достаточно продолжительный процесс сушки растительных материалов, заключающийся в длительном наборе вакуума в камерах сушки ее теплообменнике, ресивере и шлюзовой камере.

Техническим результатом предполагаемых изобретений является создание способа и реализующего его устройства, устраняющих недостатки прототипов в частности интенсификация процесса сушки за счет сокращения времени сушки, повышение качества продукции за счет увеличения эффективности воздействия вакуумного импульса на удаление влаги из растительного материала, увеличения глубины вакуума в камерах сушки, их теплообменниках, ресиверах и шлюзовых камерах и снижение капитальных удельных затрат.

Поставленный предполагаемым изобретением технический результат по предлагаемому способу достигается сочетанием использования известных признаков, содержащий повторяющийся цикл - последовательность проведения операций в замкнутом объеме сушильной камеры, включающий нагрев растительного материала при помощи теплоносителя до температуры, не вызывающей денатурации, и вакуумирование с выдержкой после вакуумирования и новых признаков, заключающихся в том, что при повторяющемся, по меньшей мере, два раза цикле проведения операций сушки растительных материалов с выдержкой при вакуумировании давление паров влаги в системе сушильная камера - теплообменник снижают путем охлаждения, конденсации и обезвоживания теплоносителя и одновременно с этим снижают давление паров влаги в ресивере и температуру конденсата в шлюзовой камере при помощи подачи хладагента в радиаторы, смонтированные в полостях теплообменников и шлюзовых камер, при этом обезвоживание теплоносителя в системе камера сушки - теплообменник осуществляют при его движении по замкнутому циклу выход из камеры сушки - вход в теплообменник - выход из теплообменника - вход в камеру сушки, после чего теплоноситель вновь нагревают до среднеобъемной температуры 70-115°C и вновь пропускают его через сушильную камеру до начала воздействия на высушиваемый продукт второго вакуумного импульса.

Движение теплоносителя в камере сушки по замкнутому циклу осуществляют двумя потоками - один направляют по центру камеры сушки, второй - вдоль стенок камеры сушки при помощи направляющих-делителей потока, смонтированных за калорифером и вдоль стенок камеры сушки.

Выдержку при вакуумировании растительных материалов до достижения равновесного давления в ресивере и в камере сушки выполняют в течение 1-10 мин.

Новизной предлагаемого способа сушки растительных материалов является снижение давления паров влаги в системе сушильная камера – теплообменник, повторяющееся, по меньшей мере, два раза в циклах проведения операций сушки растительных материалов с выдержкой при вакуумировании, путем охлаждения, конденсации и обезвоживания теплоносителя и одновременно с этим снижением давления паров влаги в ресивере и температуры конденсата в шлюзовой камере, при помощи подачи хладагента в радиаторы, смонтированные в полостях теплообменников и шлюзовых камер, при этом обезвоживание теплоносителя в системе камера сушки - теплообменник осуществляют при его движении по замкнутому циклу выход из камеры сушки - вход в теплообменник - выход из теплообменника - вход в камеру сушки, после чего теплоноситель вновь нагревают до среднеобъемной температуры 70-115°C и вновь пропускают его через сушильную камеру до начала воздействия на высушиваемый продукт второго вакуумного импульса.

Так, снижение давления паров влаги при помощи подачи хладагента в радиаторы, смонтированные в полостях теплообменников в системе сушильная камера - теплообменник повторяющееся, по меньшей мере, два раза в циклах проведения операций сушки растительных материалов с выдержкой при вакуумировании, путем охлаждения, конденсации и обезвоживания теплоносителя, как и снижение давления паров влаги в ресивере и температуры конденсата в шлюзовой камере, при помощи подачи хладагента в радиаторы шлюзовых камер позволяет создать при тех же энергетических затратах более глубокий и быстрый вакуум в камере сушки растительных материалов и как следствие более эффективно удалить влагу из материала.

Осуществление обезвоживания теплоносителя в системе камера сушки - теплообменник при многократном его движении по замкнутому циклу выход из камеры сушки - вход в теплообменник - выход из теплообменника - вход в камеру сушки позволяет более полно удалить влагу из всего объема растительного материала и предотвратить повторное воздействие удаленной влаги на материал.

Процесс быстрого охлаждения и конденсации пара в ресивере создает резкое понижение в нем давления - вакуум и превращает ресивер и шлюзовую камеру с теплообменником в конденсационный вакуумный насос высокой производительности и повышает эффективность вакуумного импульса и не требует высокой производительности вакуумного насоса.

Охлаждение конденсата в шлюзовой камере приводит к снижению давления паров влаги в ресивере и увеличению разницы давления в камере сушки и ресивере. Это увеличивает эффективность вакуумного импульса при соединении камеры с ресивером, способствует снижению количества удаляемой влаги в виде пара и увеличению количества удаляемой влаги в виде тумана без фазового перехода.

Признаки движения теплоносителя в камере сушки по замкнутому циклу двумя потоками - один по центру камеры сушки, второй - вдоль стенок камеры сушки при помощи направляющих-делителей потока, смонтированных за калорифером и вдоль стенок камеры сушки, и выполнение выдержки при вакуумировании растительных материалов до достижения равновесного давления в ресивере и в камере сушки в течение 1-10 мин являются признаками дополнительными, раскрывающими техническое содержание основных признаков, направлены на достижение поставленной предполагаемым изобретением технической задачи.

Поставленный технический результат предлагаемой установки для осуществления способа сушки растительных материалов достигается сочетанием использования известных общих с прототипом признаков, включающих одну или две камеры сушки с вентиляторами, калориферами, герметично закрывающимися дверями, ресивером, теплообменником, шлюзовой камерой, вакуумным, водяным и воздушным насосами, связанными с соответствующей системой трубопроводами с клапанами и новыми признаками, заключающимися в том, что в полости шлюзовой камеры, связанной трубопроводами с установленными на них клапанами с ресивером, смонтирован трубчатый радиатор-теплообменник, соединенный с насосом для подачи холодной воды.

Каждая камера сушки снабжена направляющими-делителями потока теплоносителя, выполненными по высоте камеры в виде плоскопродолговатых вертикальных и смонтированных под углом к направлению потока направляющих, установленных вдоль стен камеры и после калорифера и двух сегментных направляющих, закрепленных в конце по углам камеры.

Плоскопродолговатые вертикальные направляющие-делители, установленные вдоль стен камеры сушки, выполнены регулируемыми с возможностью их установки под углом от 5° до 175°, а вертикальные направляющие-делители для потока теплоносителя после калорифера установлены относительно плоскости нагревательных элементов под углом от 10° до 170°.

Шлюзовая камера с радиатором-теплообменником снабжена клапаном для сброса вакуума и уровнемером для жидкости.

Ресивер выполнен, по меньшей мере, в виде двух емкостей расположенных друг над другом, соединенных между собой тангенциально смонтированным трубопроводом, при этом нижняя емкость ресивера связана при помощи трубопровода с камерами сушки, а шлюзовая камера с радиатором соединена с помощью трубопроводов и запорной арматуры с нижней емкостью ресивера, вакуумный насос подведен к верхней емкости ресивера.

Камеры сушки симметрично расположены относительно ресивера на одинаковом от ресивера расстоянии.

Камеры сушки выполнены прямоугольного сечения с плоской и полуцилиндрической торцевыми стенками, при этом на наружной поверхности камер закреплена теплоизоляция.

Новизной предлагаемой установки сушки растительных материалов является наличие в полости шлюзовой камеры, связанной трубопроводами с установленными на них клапанами с ресивером радиатора-теплообменника, соединенного с насосом для подачи хладагента, например холодной воды.

Признаки наличия в каждой камере сушки направляющих-делителей потока теплоносителя, выполненных по высоте камеры в виде плоскопродолговатых вертикальных и смонтированных под углом к направлению потока направляющих, установленных вдоль стен камеры и после калорифера и двух сегментных направляющих, закрепленных в конце по углам камеры, установка плоско-продолговатых вертикальных направляющих-делителей вдоль стен камеры сушки, выполнение их регулируемыми с возможностью установки под углом от 5° до 175°, а также установка вертикальных направляющих-делителей потока теплоносителя после калорифера относительно плоскости нагревательных элементов под углом от 10° до 170°, наличие у шлюзовой камеры с радиатором-теплообменником клапана для сброса вакуума и уровнемера для жидкости, выполнение ресивера, по меньшей мере, в виде двух емкостей расположенных друг над другом, соединенных между собой тангенциально смонтированным трубопроводом, при этом нижняя емкость ресивера связана при помощи трубопровода с камерами сушки, а шлюзовая камера с радиатором соединена с помощью трубопроводов и запорной арматуры с нижней емкостью ресивера, вакуумный насос подведен к верхней емкости ресивера, расположение камер сушки симметрично относительно ресивера на одинаковом от ресивера расстоянии и выполнение камер сушки прямоугольного сечения с плоской и полуцилиндрической торцевыми стенками с закрепленной на наружной поверхности камер теплоизоляцией - являются признаками дополнительными, направленными на достижение поставленного предполагаемым изобретением технического результата.

Последовательное использование не менее чем двух цилиндрических емкостей ресивера, для улавливания парожидкостной смеси, расположенных друг над другом с тангенциально подсоединенным к нижней емкости ресивера трубопроводом с камеры сушки, и соединение шлюзовой камеры с теплообменником с помощью трубопроводов и запорной арматуры с нижней емкостью ресивера обеспечивает высокую эффективность улавливания выделившейся в процессе вакуумирования из растительного материала влаги.

Разделение потока теплоносителя от калориферов в камере сушки на два потока, один из которых направлен по центру камеры, второй - вдоль стенок камеры, обеспечивает быстрый прогрев, отсутствие мертвых зон, равномерный прогрев растительных материалов по всему объему камеры сушки.

Проведенные патентно-информационные исследования показали, что сочетания известных и новых признаков предполагаемых изобретений в источниках патентной и научно-технической информации не обнаружено, что позволяет отнести признаки к обладающим новизной.

Предложенное сочетание признаков не известно из существующего уровня техники и не вытекает из него явным образом, позволяя при этом получить более высокий технический результат. Поэтому предлагаемые существенные признаки и их сочетание можно считать имеющими изобретательский уровень.

Описание осуществления предлагаемого способа и работы предлагаемой установки, в том числе на конкретном примере, позволяет отнести их к промышленно выполнимым.

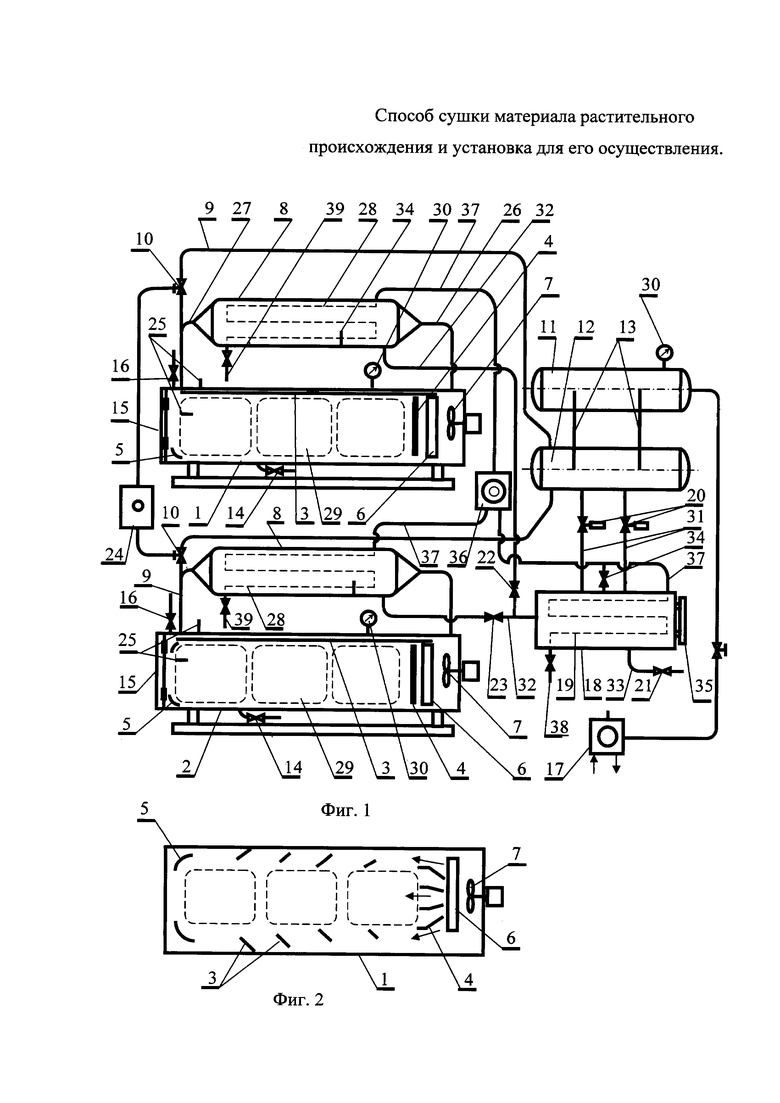

На фиг. 1 схематично представлена установка для сушки растительных материалов, при помощи которой осуществляется предлагаемый способ.

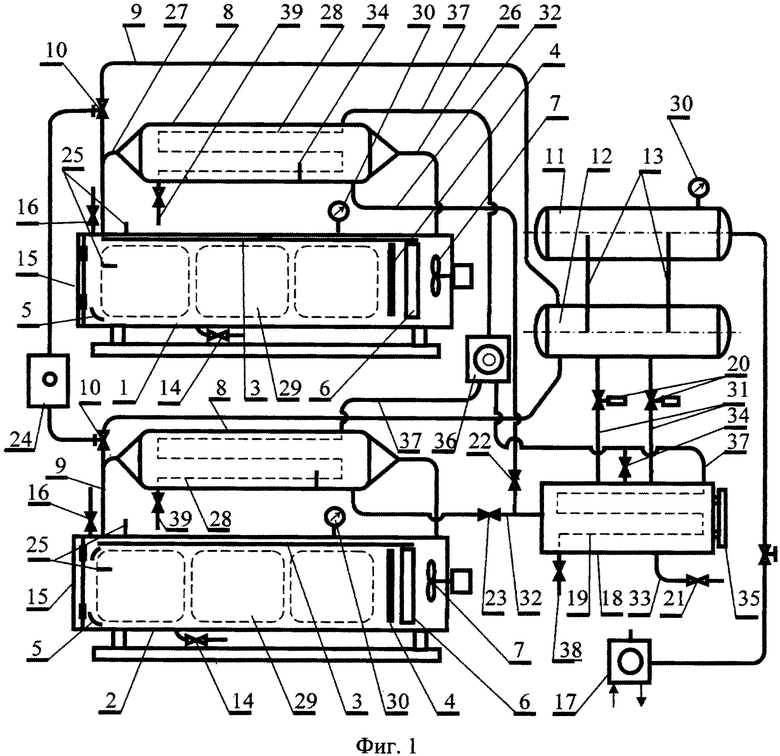

На фиг. 2 схематично представлены делители потока теплоносителя в установке для сушки растительных материалов.

Установка для сушки растительных материалов состоит из теплоизолированных камер сушки 1 и 2, каждая из которых оборудована направляющими 3, 4, 5 для равномерного распределения теплоносителя по всему объему высушиваемого материала камеры, калориферами 6 для нагрева теплоносителя и вентиляторами 7 для обеспечения движения теплоносителя во всему объему камер сушки и циркуляции его через теплообменники 8. Трубопроводы 9 со встроенными в них быстродействующими пневмоклапанами 10 связывают камеры сушки 1 и 2 с ресивером, который в конкретном случае, изображенном на фиг. 1 выполнен в виде двух цилиндрических емкостей 11 и 12, соединенных между собой двумя трубопроводами 13 и расположенных друг над другом. Каждая камера сушки 1 и 2 имеет клапан 14 для слива накопившейся во время сушки влаги из камеры. Герметичные двери 15 обеспечивают загрузку и выгрузку тележки с растительным материалом в камеру сушки. Клапан 16 предназначен для соединения полости камеры с окружающей средой. Вакуумный насос 17 обеспечивает заданный вакуум в емкостях 11 и 12 ресивера. Шлюзовая камера 18 с радиатором 19, охлаждаемым хладагентом, например водой, предназначена для сбора конденсата из емкостей 11 и 12 ресивера и из теплообменников 8. Для слива скопившейся влаги из шлюзовой камеры, без разгерметизации всей установки, используют клапаны 20, 21, 22, 23. Для слива конденсата из теплообменников 8 в шлюзовую камеру 18, без разгерметизации установки, используют клапаны 22 и 23. Работу быстродействующих пневмоклапанов 10 обеспечивает компрессор 24, который обеспечивает быстродействующие клапаны 10 сжатым воздухом. В полости камер сушки 1 и 2 установлены датчики температуры 25 растительного материала и теплоносителя. Теплообменник 8 соединен с камерой сушки с одной стороны - с входом 26 у тыльного полуцилиндрического торца камеры, перед вентиляторами 7, а с другой стороны - с выходом 27, соединенном с трубопроводом 9 расположенным около плоских дверок камеры сушки. В полостях теплообменников 8 смонтированы радиаторы 28 для охлаждения и конденсации влаги теплоносителя. Контейнеры 29 на тележке закатываются в полость камер сушки, которые оборудованы датчиками давления 30.

Делители потока теплоносителя в установке для сушки растительных материалов, фиг. 2, при помощи которой осуществляется предлагаемый способ сушки растительных материалов состоят из плоских вертикальных регулируемых направляющих 3, расположенных между стенками камер сушки и контейнером с продуктом, двух сегментных вертикальных направляющих 5, расположенных в конце камеры, вертикальных направляющих 4, расположенных у калорифера 6. Направляющие 3, 4 распределяют теплоноситель на два потока, один вдоль стенки камеры сушки и второй внутрь контейнера с материалом. Направляющие 5 обеспечивают завихрение потоков теплоносителя.

Шлюзовая камера 18, предназначена для сбора и охлаждения конденсата и его паров с теплообменников 8 и из емкостей 11 и 12 ресивера. Шлюзовая камера 18 состоит из цилиндрического корпуса с трубопроводами 31 для соединения с нижней емкостью 12 ресивера, трубопроводами 32 для соединения с теплообменниками 8 камер сушки, трубопроводом 33 для слива жидкости, патрубком 34 для соединения шлюзовой камеры 18 с атмосферой при сливе, встроенным уровнемером 35. Водяной насос 36 с трубопроводами 37 соединен с радиаторами 28 теплообменников 8 и конденсатором 19 шлюзовой камеры 18. Холодная вода к радиаторам 28 и 19 подается по трубопроводам 37, а отводится по трубопроводам 38, 39.

Предлагаемый способ и установка для сушки растительных материалов, поясняется на работе одной из камер и осуществляется следующим образом:

Растительный материал, предназначенный для сушки, предварительно вымытый, очищенный и нарезанный, согласно требованиям стандарта, равномерно укладывают на сетчатые поддоны, которые затем устанавливают в контейнеры 29 и на тележке закатывают в камеру сушки 1, после чего герметично закрывают двери 15, включают нагрев калорифера 6 и вентилятор 7. Первоначально воздух в камере сушки нагревают при атмосферном давлении. При этом камера сушки 1 изолирована от емкостей 11 и 12 ресивера и внешней среды при помощи закрывания быстродействующего клапана 10 и клапанов 14, 16. При этом клапан 22 для слива конденсата из теплообменника 8 в шлюзовую камеру 18 открыт. Одновременно включаются проточная промышленная технологическая вода для охлаждения радиатора 28 теплообменника 8, и радиатора 19 шлюзовой камеры 18 и вакуумный насос 17 для создания в емкостях 11 и 12 ресивера давления 10-20 мм рт.ст. Одновременно с вакуумным насосом 17 включают компрессор 24, обеспечивающий работу быстродействующих вакуумных клапанов 10. Растительный материал в камере сушки 1 нагревают теплоносителем с температурой 70-115°C до среднеобъемной температуры не вызывающей ее денатурации, например, 60-95°C. Нагрев материала приводит к снижению поверхностного натяжения воды в клетках и межклеточном пространстве растительного материала и к увеличению давления пара воды до значений, равных равновесному давлению пара при данной температуре, т.е. до 150-633 мм рт.ст. В процессе нагрева растительного материала до заданной температуры паровоздушная смесь через вход 27 поступает в теплообменник 8, где, соприкасаясь с поверхностью радиатора 28, охлаждается ниже точки росы и конденсируется. Обезвоженный теплоноситель через выход 26 вновь поступает в сушильную камеру 1. При этом влага теплоносителя конденсируется на охлаждаемой поверхности радиатора 28 теплообменника 8 и стекает по трубопроводу через открытый клапан 22 в шлюзовую камеру 18 с радиатором 19, где конденсат (влага) охлаждается до температуры 10-15°C. Закрывают клапан 22, открывают клапана 20, соединяющие шлюзовую камеру 18 с ресивером 12, открывают быстродействующий клапан 10 и давление пара жидкости в процессе осуществления первого вакуумного импульса и выдержке в вакууме уменьшается со 150-633 мм рт.ст. до 55-110 мм рт.ст.

Далее процесс сушки растительного материала переходит к процессу осуществления второго вакуумного импульса. Для этого закрывают быстродействующий клапан 10 и клапан 22. В камере сушки 1 частично обезвоженный теплоноситель снова подогревается и поступает на нагрев растительного материала. При достижении заданной температуры материала в камере сушки 60-95°C, отключают калорифер 6 и вентилятор 7, клапан 22 закрывают, открывают клапана 20 и с помощью быстродействующего клапана 10 за время, равное 0,1-1,0 сек, камеру сушки 1 соединяют с емкостями 11 и 12 ресивера, в котором предварительно вакуумным насосом 17 создано давление 10-15 мм рт.ст. В объеме камеры сушки 1 создается резкий перепад давления паров жидкости нагретого растительного материала - вакуумный импульс, который приводит к резкому снижению давления пара в камере сушке со 150-633 мм рт.ст. за 1-5 с не менее чем в два раза до 70-330 мм рт.ст. Жидкость, находящаяся в растительном материале, переходит в перегретое состояние и быстро испаряется, резко охлаждая материал на 15-25°C, выталкивая при этом влагу из пор растительного материала в виде тумана - мелких капель жидкости без фазового перехода, в камеру сушки 1 и емкости 11 и 12 ресивера. Конденсат из емкостей ресивера через открытые клапана 20 стекает в шлюзовую камеру 18, где охлаждается до температуры 10-15°C и снижает давление пара в ресивере. Растительный материал в камере сушки 1 при таком давлении и температуре, в зависимости от вида растительного материала, выдерживают в течение заданного времени - 1-10 минут. При этом за счет интенсивного испарения влаги с поверхности растительного материала его температура дополнительно снижается на 5-15°C. Вакуумирование паров, их конденсация и охлаждение конденсата в ресивере и в шлюзовой камере 18 приводит к дополнительному снижению равновесного давления в сушильной камере и ресивере до 55-110 мм рт.ст. Таким образом, общее снижение температуры материала за счет вакуумного импульса, вакуумирования и охлаждения конденсата и его паров составит 20-30°C. Далее камеру сушки 1 изолируют от вакуума посредством закрывания быстродействующего клапана 10. Закрывают клапан 22. В емкостях 11 и 12 ресивера насосом 17 создают давление 10-15 мм рт.ст. При быстром, резком воздействии вакуума на растительный материал его температура понижается на 20-30°C. При сушке высоковлажных материалов при проведении первых двух вакуумных импульсов свободная влага под действием вакуумного импульса и более глубокого вакуумирования не полностью переходит в пар и туман. Часть влаги начинает вытекать из растительного материала и скапливаться на дне камеры сушки 1, которую в дальнейшем сливают при закрытом быстродействующем клапане 10, открывая клапана 14 и 16 для сброса вакуума в камере сушки. После слива жидкости клапаны 14, 16 закрывают. Затем открывают клапан 22, включают вентиляторы 7 и ведут подогрев растительного материала до заданной температуры, в зависимости от высушиваемого материала, его влажности в течение 2-10 минут. При этом греющий теплоноситель постоянно циркулирует через радиатор 28 теплообменника 8, а выделившаяся сконденсированная влага стекает в шлюзовую камеру 18, где охлаждается до температуры 10-15°C. Равномерную подачу теплоносителя при продувке, нагреве, многократном чередовании вакуумирования и выдержки растительного материала по всему объему изолированной камеры сушки 1 осуществляют двумя потоками теплоносителя при помощи направляющих 4 и при помощи регулируемых направляющих 3, расположенных вдоль стенок камеры и калорифера.

Нагрев растительного материала с циркуляцией теплоносителя через конденсатор 28 теплообменника 8, скоростное вакуумирование с нагревом, выдержка под остаточным вакуумом с прогревом растительного материала по всему объему и циркуляцией теплоносителя через теплообменник составляют один цикл сушки. В зависимости от свойств растительного материала: плотности, толщины и др. параметров - количество циклов может быть, по меньшей мере, два и более, т.е. количество циклов может быть увеличено многократно до достижения остаточной требуемой влажности.

Вода в растительных материалах находится в двух основных структурных элементах: в полостях клеток и капилляров - свободная влага и в стенках клеточных оболочек - связанная влага. Размер клеточных пор находится в пределах 100 A - 10 A. Максимальное количество связанной влаги, которое может находиться в растительных материалах, примерно одинаково для всех растительных материалов и составляет при 20°C примерно 30% масс. Вся остальная влага является свободной. При сушке продуктов с влажностью более 30% в первую очередь удаляется свободная влага, а затем связанная. Сушка растительных материалов на предлагаемой установке включает в себя две стадии.

На первой стадии производят удаление свободной влаги, когда влага из капилляров и межкапиллярного пространства удаляется за счет быстрого создания давления насыщенных паров воды в находящихся в ней растительных материалов при данной температуре и влага выталкивается из капилляров за счет расширения растворенного и защемленного в растительных материалах газа и частично происходящего процесса парообразования. С увеличением температуры материала в изолированной камере сушки при вакуумном импульсе увеличивается перепад давления, количество влаги перешедшей в пар и количество влаги удаляемой без фазового перехода в виде мелких капель - тумана. При многократном нагреве, при одинаковой температуре нагрева материала при вакуумном импульсе величина перепада давления, количество влаги перешедшей в пар и количество влаги удаляемой без фазового перехода в виде мелких капель - тумана; остается постоянными до достижения влажности 27-30%.

На второй стадии, при остаточной влажности 27-30% до заданной, производится удаление связанной влаги, в основном, за счет интенсивного парообразования и частичного образования тумана и последующего удаления их из объема пор растительного материала. Это достигается тем, что предварительно нагретый растительный материал при давлении, равном равновесному давлению насыщенных паров при данной температуре, подвергают быстрому соединению с вакуумом ресивера и многократному кратковременному созданию в сушильной камере давления ниже равновесного давления насыщенных паров. При многократном нагреве материала до постоянной температуры, материала в изолированной камере при вакуумном импульсе с уменьшением остаточной влажности материала уменьшается перепад давления, увеличивается количество влаги перешедшей в пар и уменьшается количество влаги удаляемой без фазового перехода в виде мелких капель - тумана.

На первой и второй стадиях сушки глубина вакуума в ресивере определяется температурой конденсата в шлюзовой камере.

В отличие от способа-прототипа быстрое охлаждение и конденсация пара в емкостях 11 и 12 ресивера и в теплообменнике 8 создает резкое понижение давления - вакуум и повышает эффективность вакуумного импульса и не требует высокой производительности вакуумного насоса. Давление пара конденсата, стекающего с конденсатора 28 теплообменника 8 и емкостей 11 и 12 ресивера, дополнительно понижают, охлаждением конденсата в шлюзовой камере и создают большую разницу давления в камере сушки и емкостях ресивера, тем самым обеспечивают большую эффективность вакуумного импульса и увеличенное количество удаленной влаги из материала за один импульс. В камере сушки 1 поток теплоносителя от нагревательных элементов калорифера 6 разделяется на два потока, один из которых направлен по центру камеры, второй - вдоль стенок камеры на регулируемые делители потока теплоносителя и в камеру с растительным материалом. Направляющие 5 обеспечивают завихрение и смешивание потоков теплоносителя. В процессе вакуумного импульса в камере сушки давление уменьшается не менее чем в два раза. Время полного открытия вакуумного клапана между камерой сушки и ресивером составляет 0,1-1,0 с. В процессе вакуумного импульса в камере сушки и емкостях ресивера равновесное давление устанавливается в течение 1-5 с, после вакуумного импульса и достижения равновесного давления в ресивере и камере сушки делают выдержку в течение 1-10 мин.

В отличие от установки-прототипа быстрое охлаждение и конденсация пара в ресивере создает резкое понижение давления - вакуум и превращает ресивер и шлюзовую камеру с теплообменником в конденсационный вакуумный насос высокой производительности.

Контроль процесса сушки ведется по давлению пара в изолированной камере сушки при нагреве материала, по вакууму в камере сушки и ресивере при вакуумировании и по температуре материала.

Признаки выполнения в камере сушке по всей длине и высоте камеры, вдоль ее стен вертикальных направляющих-делителей потока теплоносителя, возможность их регулирования относительно стенки камеры по направлению потока теплоносителя под углом от 5° до 175° - обеспечивают равномерное распределение теплоносителя по всей длине камеры сушки, равномерный и одинаковый нагрев материала для сушки.

Признаки выполнения вертикальных направляющих потока теплоносителя после нагревательных элементов с возможностью установки относительно плоскости нагревательных элементов под углом от 10° до 170°, обеспечивают равномерное распределение теплоносителя внутри контейнера с материалом по всей длине камеры сушки.

Признаки выполнения трубопроводов, соединяющих сушильные камеры с нижней емкостью ресивера, по отношению к емкости ресивера тангенциально, обеспечивают циклонный механизм улавливания паров и тумана жидкости при вакуумном импульсе из камеры сушки.

Признаки расположения камер сушки относительно ресивера симметрично на одинаковом от ресивера расстоянии, обеспечивают качество сушки при одновременной сушке в двух камерах.

В вариантном исполнении установки с одной камерой сушки с герметично закрывающимися дверями, один теплообменник-конденсатор, ресивер, шлюзовую камеру с теплообменником, вакуумный насос, сушильная камера соединена трубопроводами с теплообменником-конденсатором, с ресивером, к которому подключен вакуумный насос позволяет уменьшить затраты на изготовление установки сушки при снижении производительности.

Совокупность приведенных выше признаков способа, а также совокупность признаков устройства позволяют решить поставленный изобретениями технический результат и создать технологию и оборудование сушки материалов, сокращающих время сушки и повышающих качество сушки материалов, а также интенсифицировать процесс сушки за счет сокращения времени сушки, увеличить глубину вакуума в камерах сушки и их теплообменниках, емкостях ресивера и шлюзовой камере и снизить капитальные удельные затраты.

Конкретный пример осуществления предлагаемого способа сушки растительного материала.

Процесс сушки растительных материалов экспериментально реализован на опытной установке, технологическая схема которой представлена на фиг. 1.

Пример 1

В две сушильные камеры 1 и 2 объемом по 4 м куб. загрузили подготовленный к сушке растительный материал в количестве 500 кг, по 250 кг в каждую камеру.

Сушке подвергли свеклу столовую с начальным массовым содержанием влаги 85%. Предварительно вымытую, очищенную и нарезанную в форме кубиков с размерами от 5 до 10 мм свеклу разложили на сетчатые поддоны ровным слоем толщиной 30 мм. Требуемая конечная влажность по ГОСТ 13011-67 «Свекла столовая сушеная для экспорта». Технические условия, 2011 г., должна быть не более 8%. В каждую камеру сушки 1, 2 на тележках было установлено по 8 рядов поддонов с кубиками свеклы. В один из кубиков свеклы был установлен датчик температуры 25 игольчатого типа. В каждой камере сушки для проведения процесса нагрева были установлены оребренные электрические ТЭНы и два осевых вентилятора. Для создания вакуума в емкостях ресивера использовали водокольцевой вакуумный насос 17, в котором в качестве рабочей жидкости была использована проточная холодная вода с температурой 15°C и который обеспечивал создание рабочего вакуума в емкостях ресивера и отсос балластных газов из него. Скоростное вакуумирование осуществили при помощи ресивера, состоящего из двух цилиндрических емкостей и быстродействующих пневмоклапанов 10 и 20. Охлаждение радиатора 28 теплообменника 8 и радиатора 19 в шлюзовой камере 18, проводили холодной проточной водой с температурой 15°C.

Камеру сушки 1 герметично закрыли и включили воду для конденсатора 28 охлаждения теплообменника 8 и конденсатора 19 в шлюзовой камере 18, включили калориферы 6 и вентиляторы 7 для нагрева свеклы в камере сушки 1. Воздух из калорифера 6 выходил с температурой 95°C при атмосферном давлении в сушильной камере 1, которая была изолирована от ресивера и от внешней среды путем перекрытия быстродействующих клапанов 10 и клапанов 14, 16. Клапан 22 находился в открытом состоянии. Одновременно с включением подогрева включили вакуумный насос 17 для создания в емкостях 11 и 12 ресивера давления 10-15 мм рт.ст. После достижения среднеобъемной температуры свеклы 70°C (время нагрева составило 12 минут), отключили калорифер 6 и вентилятор 7, закрыли клапан 22. Для воздействия на свеклу вакуумным импульсом открыли клапана 20, соединяющие нижнюю емкость ресивера с шлюзовой камерой и открыли быстродействующий клапан 10, соединяющий камеру сушки 1 с емкостями ресивера. Давление в камере сушки 1 в первую секунду упало от атмосферного, сначала до 280 мм рт.ст., а температура в камере понизилась на 6°C, свеклы понизилась на 16°C. Затем, после выдержки под вакуумом в течение 1 минуты, давление опустилось до 80 мм рт.ст, а температура в камере еще понизилась на 4°C, свеклы понизилась на 6°C.Затем быстродействующий клапан 10 камеры сушки 1 перекрыли, изолировав таким образом камеру сушки 1 от емкостей ресивера, закрыли клапан 22, открыли клапана 14 и 16 для слива влаги из камеры 1, а после слива клапана 14, 16 закрыли, включили вентилятор 7 и калорифер 6, и провели нагрев свеклы в течение 10 минут. При этом температура в камере сушки достигла 95°C, а температура свеклы вновь достигла 70°C. Быстродействующие клапаны 10 сушильной камеры 2 в это время находились в положении «закрыто».

Данные операции повторили три раза и общее время, которое потребовалось для удаления свободной влаги составило 30 минут.

Свободную влагу, выделившуюся из свеклы в состоянии пара и сконденсированную в радиаторе 28 теплообменника 8, по трубопроводу 32 удалили в шлюзовую камеру 18 путем открытия клапана 22.

Свободную влагу, выделившуюся из свеклы в состоянии тумана и пара сконденсированного и уловленного в емкостях ресивера, удалили в шлюзовую камеру путем открытия клапанов 20 при закрытом клапане 22. Из шлюзовой камеры 18 охлажденный конденсат и влагу удалили при открытом клапане 34, соединяющем шлюзовую камеру с атмосферой и открытом клапане слива 21 на трубопроводе 33 при закрытых клапанах 20 и 22.

Во время выдержки свеклы под остаточным вакуумом в первой камере сушки запустили нагрев во второй камере сушки 2 с такой же последовательностью проводимых в ней операций импульсно-вакуумной сушки.

Удаление связанной влаги до остаточной влажности 8% производили посредством проведения операций скоростного вакуумирования с нагревом и выдержкой свеклы под вакуумом в течение 1 минуты, нагревом свеклы в камере сушки под остаточным вакуумом при циркуляции теплоносителя до температуры 70°C в течение 3-х минут. Количество вышеуказанных циклов составило четыре.

При удалении связанной влаги, за счет открывания и закрывания клапанов операции разгерметизации камеры сушки для слива влаги из камеры отпадают. Вся выделившаяся влага в виде пара и тумана удаляется во время вакуумного импульса в ресивер и шлюзовую камеру.

Общее время сушки свеклы составило:

- 30 минут удаление свободной влаги до влажности 27-30%,

- 12 минут удаление связанной влаги до конечной влажности 8%.

Всего 42 минуты. Полученный продукт по своим качественным показателям соответствовал ГОСТ 13011-67.

Пример 2

Сушке подвергли яблоки с начальной влажностью 86%. ГОСТ 32896-2014 Фрукты сушеные. Общие технические условия ГОСТ 28502-90. Фрукты семечковые сушеные. Технические условия.

Яблоки предварительно вымытые, с удаленной сердцевиной, очищенные от кожуры и нарезанные в форме кружков, пластинок толщиной 3 мм разложили на сетчатые поддоны слоем толщиной до 30 мм и провели сушку, как описано в примере 1. Время удаления свободной влаги при проведении операции скоростного вакуумирования и выдержки под вакуумом составило 1 минуту, а время нагрева с выдержкой при остаточном вакууме - 3 минуты, количество циклов - четыре. Удаление связанной влаги проводили скоростным вакуумированием в течение 0,5 минут, нагрева - 2 минуты, количество циклов - четыре.

Общее время сушки яблок составило:

- 16 минут на удаление свободной влаги до влажности 27-30%,

- 10 минут на удаление связанной влаги 16-20%.

Всего 26 минут.

Полученный продукт по своим показателям соответствовал ГОСТ 32896-2014 Фрукты сушеные. Общие технические условия ГОСТ 28502-90. Фрукты семечковые сушеные. Технические условия.

Пример 3

Сушке подвергли груши с начальной влажностью 82%. ГОСТ 32896-2014 «Фрукты сушеные. Общие технические условия». ГОСТ 28502-90. «Фрукты семечковые сушеные. Технические условия».

Груши предварительно вымытые, с удаленной сердцевиной, очищенные от кожуры и нарезанные в форме кружков, пластинок толщиной 3 мм разложили на сетчатые поддоны слоем толщиной до 30 мм и провели сушку, как описано в примере 1. Время удаления свободной влаги при проведении операции скоростного вакуумирования и выдержки под вакуумом составило 1 минуту, а время нагрева с выдержкой при остаточном вакууме - 3 минуты, количество циклов - четыре. Удаление связанной влаги проводили скоростным вакуумированием в течение 0,5 минут, нагрева - 2 минуты, количество циклов - четыре.

Общее время сушки груш составило:

- 16 минут на удаление свободной влаги до влажности 27-30%,

- 10 минут на удаление связанной влаги 16-20%.

Всего 26 минут.

Полученный продукт по своим показателям соответствовал ГОСТ 32896-2014 «Фрукты сушеные. Общие технические условия» ГОСТ 28502-90. «Фрукты семечковые сушеные. Технические условия».

Пример 4

Сушке подвергли капусту белокачанную с начальной влажностью 89%.

Капуста предварительно вымытая, очищенная и нарезанная в форме стружки размером от 5-10 мм загрузили в сушильную камеру и подвергли сушке, как описано в примере 1. После окончания сушки массовая доля влаги в капусте составила не более 14% и сушеная капуста соответствовала по своим показателям ГОСТ 7586-71 «Капуста белокачанная сушеная».

Продолжительность выдержки растительного материала каждого вида после скоростного вакуумирования, выдержки под остаточным вакуумом определяли практическим путем до достижения готовым продуктом заданной влажности.

Ограничение времени полного открытия вакуумного клапана между камерой сушки и ресивером составляет 0,1-1,0 с. обеспечивает резкий перепад давления, создание вакуумного импульса. Уменьшение времени открытия клапана приводит к снижению надежности его работы, уменьшению срока службы. Увеличение времени полного открытия клапана резко снижает эффективность вакуумного импульса и количество влаги удаленной без фазового перехода в виде тумана и увеличивает энергозатраты на сушку.

Достижение в процессе вакуумного импульса в камере сушки и ресивере равновесного давления в течение 1-5 с обеспечивает создание эффективного вакуумного импульса и наиболее полное удаление пара и тумана из материала в камеру сушки. Уменьшение времени ниже 1 с приводит к не полному удалению парожидкостной смеси из материала в камеру сушки в ресивер. Увеличение времени достижения равновесного давления более 5 с резко снижает количество жидкости удаляемой в виде тумана, т.е. без фазового перехода.

Выдержка после вакуумного импульса и достижения равновесного давления в ресивере и камере сушки в течение 1-10 мин обеспечивает полноту удаления парожидкостной смеси из камеры сушки, конденсации пара в ресивере, сбора и охлаждения жидкости в шлюзовой камере. Выдержка менее 1 минуты не обеспечивает полноту удаления паровоздушной смеси из камеры сушки, ее охлаждение в шлюзовой камере и снижение давления ниже равновесного, равномерного охлаждения материала по всему объему материала в контейнере для сушки. Выдержка более 10 минут переводит процесс вакуум-импульсной сушки в вакуумную, резко снижая эффективность и скорость сушки материала.

Предлагаемый способ сушки растительных материалов, в частности продуктов питания, успешно прошел экспериментальные испытания в условиях промышленного предприятия по сушке овощей и дал хорошие, стабильные результаты по качеству сушки.

Применение предложенного способа сушки овощей позволяет использовать существующее оборудование и предотвращает возможные затраты на изготовление дорогостоящего и громоздкого оборудования.

В настоящее время авторами проводится работа по более широкому использованию предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302740C1 |

| СПОСОБ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2300893C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2232955C1 |

| СПОСОБ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2238490C2 |

| Способ сушки древесины и устройство для его осуществления | 2017 |

|

RU2682471C2 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2213309C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279022C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351860C2 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279024C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2336475C1 |

Изобретение относится к области сушки материалов растительного происхождения с использованием вакуума, в частности к сушке пищевых продуктов (овощи, фрукты, специи, лекарственные растения) и к оборудованию для ее осуществления. Способ сушки материала и установка для его осуществления включают повторяющийся цикл - последовательность проведения операций в замкнутом объеме сушильной камеры, включающий нагрев растительного материала при помощи теплоносителя до температуры, не вызывающей денатурации, и вакуумирование с выдержкой после вакуумирования при этом при повторяющемся, по меньшей мере, два раза цикле проведения операций сушки растительных материалов с выдержкой при вакуумировании давление паров влаги в системе сушильная камера - теплообменник снижают путем охлаждения, конденсации и обезвоживания теплоносителя и одновременно с этим снижают давление паров влаги в ресивере и температуру конденсата в шлюзовой камере при помощи радиаторов, в которые подают холодную воду, смонтированных в полостях теплообменника и шлюзовой камеры, при этом обезвоживание теплоносителя в системе камера сушки - теплообменник осуществляют при его движении по замкнутому циклу выход из камеры сушки - вход в теплообменник - выход из теплообменника - вход в камеру сушки, после чего теплоноситель вновь нагревают до среднеобъемной температуры 70-115°C и вновь пропускают его через сушильную камеру до начала воздействия на высушиваемый продукт второго вакуумного импульса. Изобретение должно обеспечить интенсификацию процесса сушки за счет сокращения времени сушки. 2 н. и 7 з.п. ф-лы, 2 ил.

1. Способ сушки растительных материалов, включающий повторяющийся цикл - последовательность проведения операций в замкнутом объеме сушильной камеры, включающий нагрев растительного материала при помощи теплоносителя до температуры, не вызывающей денатурации, и вакуумирование с выдержкой после вакуумирования, отличающийся тем, что при повторяющемся, по меньшей мере, два раза цикле проведения операций сушки растительных материалов с выдержкой при вакуумировании давление паров влаги в системе сушильная камера - теплообменник снижают путем охлаждения, конденсации и обезвоживания теплоносителя и одновременно с этим снижают давление паров влаги в ресивере и температуру конденсата в шлюзовой камере при помощи радиаторов, в которые подают холодную воду, смонтированных в полостях теплообменника и шлюзовой камеры, при этом обезвоживание теплоносителя в системе камера сушки - теплообменник осуществляют при его движении по замкнутому циклу выход из камеры сушки - вход в теплообменник - выход из теплообменника - вход в камеру сушки, после чего теплоноситель вновь нагревают до среднеобъемной температуры 70-115°C и вновь пропускают его через сушильную камеру до начала воздействия на высушиваемый продукт второго вакуумного импульса.

2. Способ по п. 1, отличающийся тем, что движение теплоносителя в камере сушки по замкнутому циклу осуществляют двумя потоками - один направляют по центру камеры сушки, второй - вдоль стенок камеры сушки при помощи направляющих-делителей потока, смонтированных за калорифером и вдоль стенок камеры сушки.

3. Способ по п. 1, отличающийся тем, что выдержку при вакуумировании растительных материалов до достижения равновесного давления в ресивере и в камере сушки выполняют в течение 1-10 мин.

4. Установка для сушки растительных материалов, включающая одну или две камеры сушки с вентиляторами, калориферами, герметично закрывающимися дверями, ресивером, теплообменником, шлюзовой камерой, вакуумным, водяным и воздушным насосами, связанными с соответствующей системой трубопроводами с клапанами, отличающаяся тем, что в полости шлюзовой камеры, связанной трубопроводами со смонтированными на них клапанами с ресивером, смонтирован трубчатый радиатор-теплообменник, соединенный с насосом для подачи холодной воды.

5. Установка по п. 4, отличающаяся тем, что каждая камера сушки снабжена направляющими-делителями потока теплоносителя, выполненными по высоте камеры в виде плоскопродолговатых вертикальных и смонтированных под углом к направлению потока направляющих, установленных вдоль стен камеры и после калорифера, и двух сегментных направляющих, закрепленных в конце по углам камеры.

6. Установка по п. 4, отличающаяся тем, что плоскопродолговатые вертикальные направляющие-делители, установленные вдоль стен камеры сушки, выполнены регулируемыми с возможностью их установки под углом от 5° до 175°, а вертикальные направляющие-делители для потока теплоносителя после калорифера установлены относительно плоскости нагревательных элементов под углом от 10° до 170°.

6. Установка по п. 4, отличающаяся тем, что шлюзовая камера с радиатором-теплообменником снабжена клапаном для сброса вакуума и уровнемером для жидкости.

7. Установка по п. 4, отличающаяся тем, что ресивер выполнен, по меньшей мере, в виде двух емкостей, расположенных друг над другом, соединенных между собой тангенциально смонтированным трубопроводом, при этом нижняя емкость ресивера связана при помощи трубопровода с камерами сушки, а шлюзовая камера с радиатором соединена с помощью трубопроводов и запорной арматуры с нижней емкостью ресивера, вакуумный насос подведен к верхней емкости ресивера.

8. Установка по п. 4, отличающаяся тем, что камеры сушки симметрично расположены относительно ресивера на одинаковом от ресивера расстоянии.

9. Установка по п. 4, отличающаяся тем, что камеры сушки выполнены прямоугольного сечения с плоской и полуцилиндрической торцевыми стенками, при этом на наружной поверхности камер закреплена теплоизоляция.

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302740C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2232955C1 |

| СПОСОБ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2300893C1 |

| СПОСОБ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2238490C2 |

| US 20150010679 A1, 08.01.2015. | |||

Авторы

Даты

2017-06-30—Публикация

2016-05-04—Подача