Изобретение относится к строительной индустрии, деревообрабатывающей и мебельной промышленности, в частности к устройствам и технологии сушки древесины, в том числе и крупных сортаментов с оборудованием.

В настоящее время широко известны традиционные установки для сушки древесины, содержащие камеру с герметично закрывающейся дверью и калорифер с вентилятором, подающим нагретый воздух в полость камеры.

К недостаткам таких установок можно отнести длительный процесс сушки древесины, от 5 до 45 дней, в зависимости от породы древесины, ее толщины, исходной влажности, большие энергозатраты, сравнительно низкое качество конечного продукта из-за наличия в древесине внутренних напряжений, приводящих к микротрещинам, короблению.

Известен способ и установка, используемая для реализации способа сушки древесины по патенту RU 2056602, М. кл. F26B 5/04, F26B 3/04, содержащие сушильную вакуумную камеру с нагревательными элементами, соединенную через быстродействующий вакуумный клапан посредством системы вакуумных трубопроводов с ресивером и вакуумным насосом, при этом соотношение объема сушильной камеры к объему ресивера для создания вакуума необходимой глубины выполнено равным 1:10.

В известном устройстве древесину загружают в сушильную камеру, плотно закрывают и нагревают. Одновременно в ресивере вакуумным насосом создают вакуум, после чего проводят резкий сброс - импульс - давления в сушильной камере путем открытия быстродействующего клапана и соединения ресивера с камерой сушки. После этого древесину в камере сушки подвергают выдержке при создавшемся вакууме в течение определенного времени, после чего камеру сушки изолируют от ресивера и давление в объеме камеры сушки выравнивают с атмосферным продувкой теплоносителем с температурой 80-150°С. Указанные операции повторяют многократно до достижения заданной влажности древесины. Глубина заданного вакуума в процессе импульсного вакуумирования создается за счет ресивера, имеющего десятикратное превышение объема по сравнению с объемом сушильной камеры.

К недостаткам известного способа и конструкции можно отнести технические сложности изготовления ресивера с объемом, превышающим объем сушильной камеры, по меньшей мере в десять раз, требующие значительные капитальные затраты, которое делает экономически не целесообразным изготовление всей промышленной установки. Так, для камеры сушки объемом 23 м3 с загрузкой 7.5 м3 пиломатериала древесины потребуется ресивер объемом не менее 230 м3. Процесс многократного повторения нагрева при атмосферном давлении и импульсов вакуумирования древесины в сушильной камере с последующей выдержкой при остаточном вакууме, разгерметизация системы приводит к неэффективному использованию ресивера, вакуумного насоса, отдельных узлов установки при удалении влаги из древесины. Использование продувки древесины теплоносителем с высокой температурой при атмосферном давлении приводит к пересушке и усушке ее поверхностных слоев и, как следствие, большой неравномерности влажности, высоким внутренним напряжениям, значительно превышающим допустимые нормы, значительно увеличивает время сушки и снижает производительность.

Известен способ и установка для сушки древесины см. патент РФ №2213309, F26B, 9/06, 5/04. Установка содержит две сушильные камеры, соединенные при помощи трубопроводов с быстродействующими клапанами с ресивером и вакуумным насосом. Ресивер по объему выполнен равным свободному объему одной сушильной камеры после заполнения ее древесиной, снабжен шлюзовой камерой и связан с ней при помощи трубопровода и быстро действующего вакуумного клапана. Трубопроводы, соединяющие сушильные камеры с ресивером, установлены по отношению к ресиверу тангенциально. Диаметр трубопровода, соединяющего каждую сушильную камеру с ресивером, рассчитывается по специальной формуле.

К недостаткам установки можно отнести отсутствие устройств, для снижения давления пара паро-капельной смеси и охлаждения конденсированной и уловленной жидкости в сборнике конденсата и жидкости на линии вакуумирования, вследствие чего уменьшается градиент давления в камере сушки и ресивера и снижается эффективность скоростного вакуумирования. Вентиляторы в камере сушки работают постоянно в процессе выполнения всех технологических операций - нагрева древесины, вакуумного импульса и выдержки древесины при остаточном вакууме. Это увеличивает время процесса сушки древесины, приводит к повышению энергозатрат, а также к пересушке поверхности древесины, неравномерности влажности по ее объему, снижению производительности установки. К тому же существенным недостатком известной технологии является присутствие в камере сушки отжатой из древесины влаги, которая в процессе проведения дальнейших технологических операций испаряется и приводит к увеличению времени сушки, к дополнительным затратам энергии на ее испарение.

Известен более совершенный и близкий к заявленному техническому решению, устраняющему недостатки аналога, способ сушки древесины и устройство для его осуществления - прототип, см. патент RU №2334924 С1, МПК F26B 5/04 (2006.01), F26B 9/06 (2006.01), включающий транспортно-складские операции при помощи тележек, технологические операции в двух рабочих камерах, осуществляемых с интервалом в 30 минут, нагрев агента сушки при помощи калориферов, подачу его к древесине с помощью реверсивных вентиляторов и делителей потока, размягчение и выравнивание влажности по сечению древесины горячей водой и паром системой увлажнения с последующей выдержкой при нагреве, атмосферном давлении, при остаточном вакууме, удаление паровоздушной смеси из рабочей в вакуумную камеру циклическими вакуумными импульсами мощностью, соответствующей их объемным соотношениям, с последующим углублением вакуума по времени в рабочей камере вакуум-насосом и регулирование техпроцесса средствами контроля по давлению, температуре и влажности.

Нагрев древесины осуществляют до температуры 80-140°С, движение агента сушки проводят со скоростью 3,5-4,0 м/с через каналы-диффузоры, каждый из которых симметричен двум рядам прокладок штабеля. Увлажнение древесины проводят водой или паром при температуре 65-115°С с последующей выдержкой в течение 20-150 мин. Удаление паровоздушной смеси из рабочих камер и влаги из древесины проводят при конечном давлении в вакуумной камере в пределах 2÷60 мм рт. ст. Для удаления свободной и связанной влаги температура древесины выбирается в пределах 65÷85°С и 80÷95°С. Вакуум в рабочей камере создают в пределах 80÷120 и 30÷100 мм рт. ст. Нагрев и пропарку древесины проводят одновременно, при этом пропарку во время нагрева начинают за 5-15°С до достижения заданной температуры древесины для удаления свободной влаги.

К недостаткам прототипа - способа и установки для сушки древесины можно отнести увеличенное время сушки и увеличенные энергозатраты в связи с наличием отжатой влаги в камере сушки, которая в процессе дальнейших операций сушки участвует в испарении и требует дополнительных энергозатрат на нагрев и времени, а также не эффективное объемное соотношение между внутренними объемами каждой камеры сушки и объемом вакуумных камер (ы) (ресиверами) равное 1:1,2-1,8, приводящее к усложнению конструкции, значительному увеличению металлоемкости оборудования, времени сушки древесины и энергозатратам, к тому же к недостаткам можно отнести низкую эффективность вакуумного импульса вследствие высокой температуры влаги и повышенного давления пара в ресивере в процессе вакуумного импульса и выдержки, приводящие к увеличению времени сушки, дополнительным энергозатратам, увеличению количества циклов вакуум - импульсного воздействия на древесину.

Техническим результатом предполагаемого изобретения является устранение недостатков прототипа, в частности повышение эффективности процесса сушки и повышение качества высушенной древесины, сокращение времени сушки древесины, снижение энергозатрат в процессе сушки древесины и снижение капитальных затрат при изготовлении оборудования.

Поставленный изобретением технический результат по предлагаемому способу достигается сочетанием использования известных признаков, таких как нагрев агента сушки и древесины в камере сушки, движение и распределение агента сушки в штабеле древесины при помощи вентилятора, удаление паровоздушной смеси и сконденсированной влаги из камеры сушки в ресивер и далее в емкость для сбора конденсата, воздействие на древесину трехпериодными вакуумными импульсами с вытеснением влаги из древесины и углублением вакуума с каждым последующим импульсом, при которых в первые два периода воздействия вакуумными импульсами удаляется свободная влага, а в третьем периоде удаляется связанная влага и новых признаков, заключающихся в том, что после проведения операций вакуумного воздействия на древесину первого периода осуществляют удаление сливом или принудительным откачиванием вытесненной из древесины влаги, скопившейся в камере сушки, затем в процессе осуществления вакуумных воздействий второго и третьего периодов осуществляют охлаждение конденсата до температуры 15-45°С, а в процессе выполнения вакуумных воздействий на древесину в третьем периоде, при вытеснении связанной влаги, осуществляют, по меньшей мере, одну пропарку древесины.

Пропарку древесины при осуществлении операций вакуумного воздействия выполняют при снижении влажности древесины до 23-26%.

Вытеснение влаги из древесины при воздействии вакуумных импульсов первого периода осуществляют при температуре древесины 20-40°С.

Вытеснение влаги из древесины при осуществлении каждого из вакуумных воздействий - циклов - вакуумного импульса и выдержки при выполнении операций всех трех периодов осуществляют при неработающих вентиляторах с последующим переходом на реверсивное вращение крыльчаток вентиляторов на время набора вакуума в ресивере.

Вакуумное воздействие (импульс и выдержку) на древесину осуществляют после предварительного нагрева древесины до заданной температуры, набора заданного вакуума в ресивере, путем соединения изолированной от атмосферы камеры сушки с ресивером.

После соединения изолированной от атмосферы камеры сушки с ресивером осуществляют выдержку древесины при остаточном установившемся равновесном вакууме в ресивере и камере сушки в зависимости от толщины древесины и сортамента в течение 5-30 минут.

Вакуумные импульсы на древесину с выдержкой при остаточном вакууме проводят, тремя периодами, по меньшей мере, по два цикла в каждом периоде.

Охлаждение конденсата до температуры 15-45°С со снижением давления пара жидкости в ресивере и емкости для сбора конденсата осуществляют при помощи теплообменника, смонтированного в дополнительной емкости.

Калориферы для нагрева теплоносителя для сушки древесины нагревают перегретым паром или горячей жидкостью или в бойлере, получающего тепло от котла, работающего на газе, угле или от сжигания отходов древесины или используют оребренные электрические ТЭНы.

Решение поставленного технического результата предполагаемым изобретением устройством для сушки древесины достигается сочетанием использования известных признаков, включающих, по меньшей мере, одну камеру сушки снабженную, по меньшей мере, одним вентилятором и одним калорифером, средством подачи древесины в камеру сушки и удаления древесины из камеры, соединение камер сушки трубопроводами с, по меньшей мере, одним ресивером, а ресиверов с емкостями для вытесненной из древесины влаги и новых конструктивных признаков заключающихся в том, что каждая камера сушки снабжена средством для слива или принудительного откачивания вытесненной из древесины и скопившейся на полу камеры сушки влаги, выполненным в виде связанного с камерой сушки трубопровода, смонтированного в нижней точке ее пола и связанного с емкостью для слива влаги, снабжена средством для охлаждения вытесненной из древесины влаги, выполненным в виде теплообменника-охладителя смонтированного в емкости для сбора удаленной из камеры влаги и средством для пропарки древесины, связанным с камерами сушки и выполненным в виде емкости с нагревательными элементами и трубопроводами.

Трубопровод для слива или принудительного откачивания вытесненной из древесины и скопившейся в камере сушки влаги, установлен под углом 0,1-10° к горизонтали и связан со сливной емкостью, при этом на боковой стенке камеры сушки, на высоте 0,2-0,6 ее высоты, выполнено отверстие для трубопровода со смонтированным на нем обратным клапаном, и/или запорным краном, обеспечивающим соединение камеры сушки с атмосферой для сброса вакуума или избыточного давления при сливе влаги из камеры сушки или при ее откачивании.

Для нагрева теплоносителя при сушке древесины в верхней части камеры установлен, по меньшей мере, один паровой или, по меньшей мере, один жидкостной калориферы, при этом все одноименные калориферы, которые соединены между собой параллельно.

Ресиверы устройства, по объему внутренней полости выполнены равными и/или различными, отличающимися друг от друга на величину в 0,5-1,0 объема меньшего ресивера и соединены друг с другом при помощи трубопроводов.

Края трубопровода, соединяющего ресиверы, входят в полости ресиверов на величину равную от 0,2 до 0,8 их высоты.

Площадь поперечного сечения, по меньшей мере, одного трубопровода, соединяющего верхний и нижний ресиверы выполнена равной - не менее суммы площадей трубопроводов, соединяющих камеру сушки и ресивер.

Ресивера могут быть смонтированы либо горизонтально, либо вертикально, либо с наклоном к горизонтали и к вертикали под углом в 0,1-5,0°, либо смешанно.

Емкость для сбора удаленной из камеры влаги смонтирована под ресиверами и соединена с ресивером, по меньшей мере, одним трубопроводом с запорной арматурой.

Камеры сушки смонтированы по разные стороны от ресиверов симметрично на одинаковом от них расстоянии.

Устройство снабжено емкостью для хранения, циркуляции и охлаждения рабочей жидкости связанной системой трубопроводов с запорной арматурой и циркуляционным насосом.

Новизной предложенного способа является удаление сливом или принудительным откачиванием вытесненной из древесины влаги, скопившейся в камере сушки, после проведения операций вакуумного воздействия на древесину первого периода, после чего в процессе осуществления вакуумных воздействий второго и третьего периодов осуществляют охлаждение конденсата до температуры 15-45°С, а в процессе выполнения вакуумных воздействий на древесину в третьем периоде, при вытеснении связанной влаги, осуществляют, по меньшей мере, одну пропарку древесины.

Так, удаление вытесненной из древесины влаги скопившейся в камере сушки сливом или принудительным откачиванием после вакуумного воздействия в первом периоде предотвращает энергозатраты на ее испарение. Охлаждение конденсата до температуры ниже 15-45°С как и вытеснение влаги из древесины при воздействии вакуумных импульсов первого периода при температуре древесины 20-40°С убирает негативное воздействие нагретого конденсата, приводящего к повышению давления в камере сушки и ресивере, чем обеспечивает эффективные последующие вакуумные воздействия (циклы - вакуумные импульсы и выдержки) на вытеснение влаги из древесины. Использование признаков пропарки древесины при осуществлении операций вакуумного воздействия третьего периода пропарок древесины при снижении влажности древесины до 23-26% предотвращает образование термических напряжений в древесине, связанных с обеднением влагой наружной ее поверхности.

Удаления влаги и охлаждение конденсата позволяет снизить затраты на изготовление необходимого для осуществления предлагаемого способа оборудования, в частности ресиверов по сравнению с прототипом.

Признаки предлагаемого способа, касающиеся вытеснения влаги из древесины при воздействии каждого из вакуумных воздействий - циклов вакуумного импульса и выдержки при выполнении операций всех трех периодов осуществляют при неработающих вентиляторах с последующим их переходом на реверсивное вращение на время набора вакуума в ресивере, воздействие вакуумного импульса на древесину после предварительного нагрева древесины до заданной температуры и набора заданного вакуума в ресивере путем соединения изолированной от атмосферы камеры сушки с ресивером, выполнение выдержки древесины после соединения изолированной от атмосферы камеры сушки с ресивером при остаточном установившемся равновесном вакууме в ресивере и камере сушки в зависимости от толщины древесины в течение 5-30 минут, проведение вакуумных импульсов на древесину с выдержкой при остаточном вакууме тремя периодами, по меньшей мере, по два цикла в каждом периоде и охлаждение конденсата до температуры ниже 15-45°С со снижением давления пара жидкости в ресивере и емкости для сбора конденсата осуществляемое путем его охлаждения при помощи теплообменника, смонтированного в дополнительной емкости, дополнительно и более конкретно характеризуют и дополняют основные признаки предлагаемого способа, указывая на возможность осуществления и его эффективность.

Признаки нагрева калориферов перегретым паром для нагрева теплоносителя для сушки древесины или горячей жидкостью, при нагреве циркулирующего в калориферах теплоносителя в бойлере, получающего тепло от котла, работающего на газе, угле или при сжигании отходов древесины или использование для нагрева теплоносителя оребренных электрических ТЭНов позволяют в вариантном выполнении осуществить эффективный нагрев теплоносителя и, как следствие, эффективный нагрев древесины, снизить при этом энергетические затраты связанные с неэффективной работой вентиляторов при осуществлении операций вакуумного импульса и выдержки.

Новизной устройства для осуществления сушки древесины является наличие в каждой камере сушки средства для слива или принудительного откачивания вытесненной из древесины и скопившейся на полу камеры влаги, выполненным в виде связанного с камерой сушки трубопровода, смонтированного в нижней точке ее пола и связанного с емкостью для слива влаги, снабжена средством для охлаждения вытесненной из древесины влаги, выполненным в виде теплообменника-охладителя смонтированного в емкости для сбора удаленной из камеры влаги и средством для пропарки древесины, связанным с камерами сушки и выполненным в виде емкости с нагревательными элементами и трубопроводами.

Так, наличие у каждой камеры сушки средства для слива или принудительного откачивания вытесненной из древесины и скопившейся на полу камеры сушки влаги, выполненного в виде связанного с камерой трубопровода, смонтированного в нижней точке ее пола и связанного с емкостью для слива, позволяет своевременно слить из каждой камеры сушки вытесненную из древесины влагу, предотвратить ее испарение и предотвратить затраты энергии и времени на испарение этой влаги.

Наличие в устройстве средства для охлаждения вытесненной из древесины влаги выполненного в виде теплообменника-охладителя, смонтированного в емкости для сбора удаленной из камеры влаги снижает температуру влаги и предотвращает образование ее паров, приводя к наиболее эффективному соотношению давлений в камере сушки и ресивере, повышая эффективность вакуумных импульсов и соответственно снижая время сушки и количество вакуумных импульсов воздействия на древесину.

Наличие в устройстве средства для пропарки древесины связанного трубопроводами с камерами сушки, выполненного в виде емкости с нагревательными элементами позволяет избежать пересыхания поверхностных слоев древесины, уровнять их влажность и предотвратить возможные термические напряжения.

Признаки выполнения трубопровода для слива или принудительного откачивания вытесненной из древесины и скопившейся в камере сушки влаги, установленного под углом 0,1-10° к горизонтали и связанного со сливной емкостью, при этом на боковой стенке камеры сушки, на высоте 0,2-0,6 ее высоты, выполнено отверстие для трубопровода со смонтированным на нем обратным клапаном, и/или запорным краном, обеспечивающим соединение камеры с атмосферой для сброса вакуума или избыточного давления при сливе влаги из камеры сушки или при ее откачивании, установка парового или, по меньшей мере, одного жидкостного калорифера в верхней части камеры для нагрева теплоносителя при сушке древесины и параллельное соединение одноименных калориферов между собой, выполнение ресиверов устройства, по объему внутренней полости выполнены равными и/или различными, отличающимися друг от друга на величину в 0,5-1,0 объема меньшего ресивера и соединенные друг с другом при помощи трубопроводов, выполнение краев трубопровода, соединяющего ресиверы, входящими в полости ресиверов на величину равную от 0,2 до 0,8 их высоты, выполнение площади поперечного сечения, по меньшей мере, одного трубопровода, соединяющего верхний и нижний ресиверы равной - не менее суммы площадей трубопроводов, соединяющих камеру сушки и ресивер, монтаж ресиверов либо горизонтально, либо вертикально, либо с наклоном к горизонтали и к вертикали под углом в 0,1-5,0°, либо смешанно, монтаж емкости для сбора удаленной из камеры влаги смонтирована под ресиверами и соединена с ресивером, по меньшей мере, одним трубопроводом с запорной арматурой, установка камер сушки по разные стороны от ресиверов симметрично на одинаковом от них расстоянии наличие в устройстве емкости для хранения, циркуляции и охлаждения рабочей жидкости связанной системой трубопроводов с запорной арматурой и циркуляционным насосом - дополняют и конкретизируют выполнение основных признаков устройства, и способствуют достижению поставленной изобретением задачи.

Согласно проведенного патентно-информационного поиска признаки предложенных способа и устройства в известных источниках патентной и научно-технической литературы не выявлены что позволяет считать их обладающими новизной и имеющими изобретательский уровень. Описание предполагаемого изобретения и проведение экспериментальных работ по использованию предлагаемых существенных признаков позволяет отнести их к промышленно применимым.

На графических материалах представлена предлагаемая конструкция устройства для сушки древесины, при помощи которой осуществляется предлагаемый способ.

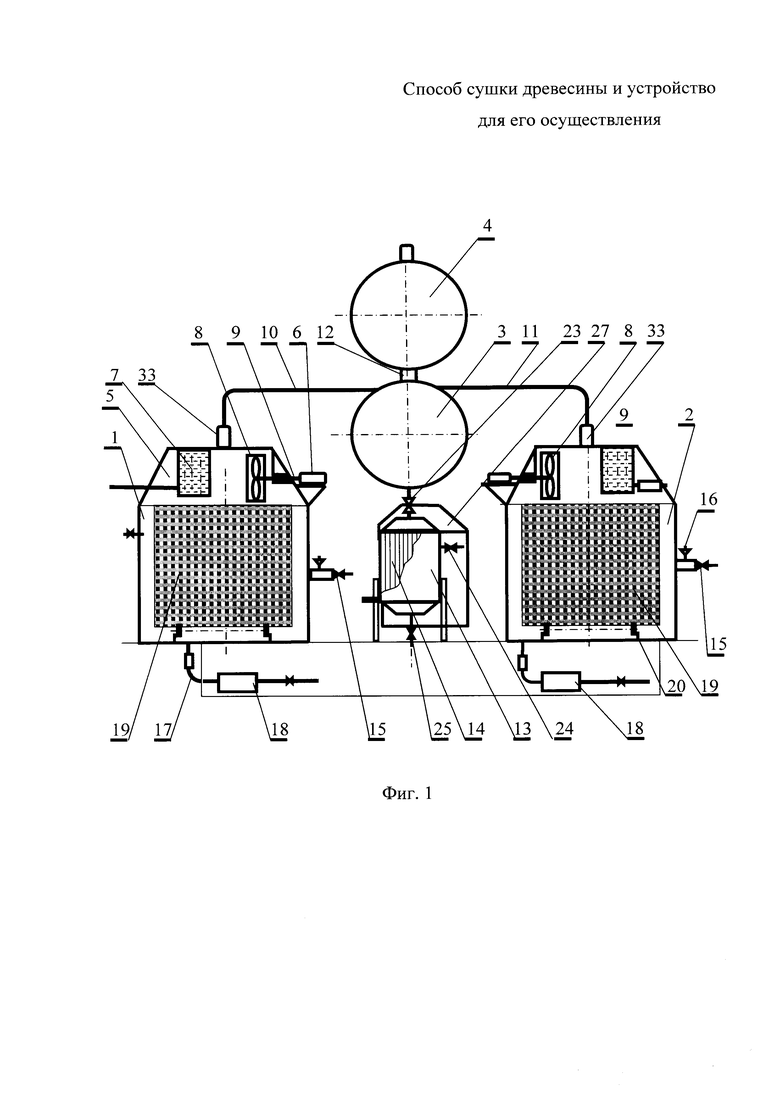

На фиг. 1 схематично представлено предлагаемое устройство для сушки древесины, со смонтированным сливом из камеры сушки вид спереди.

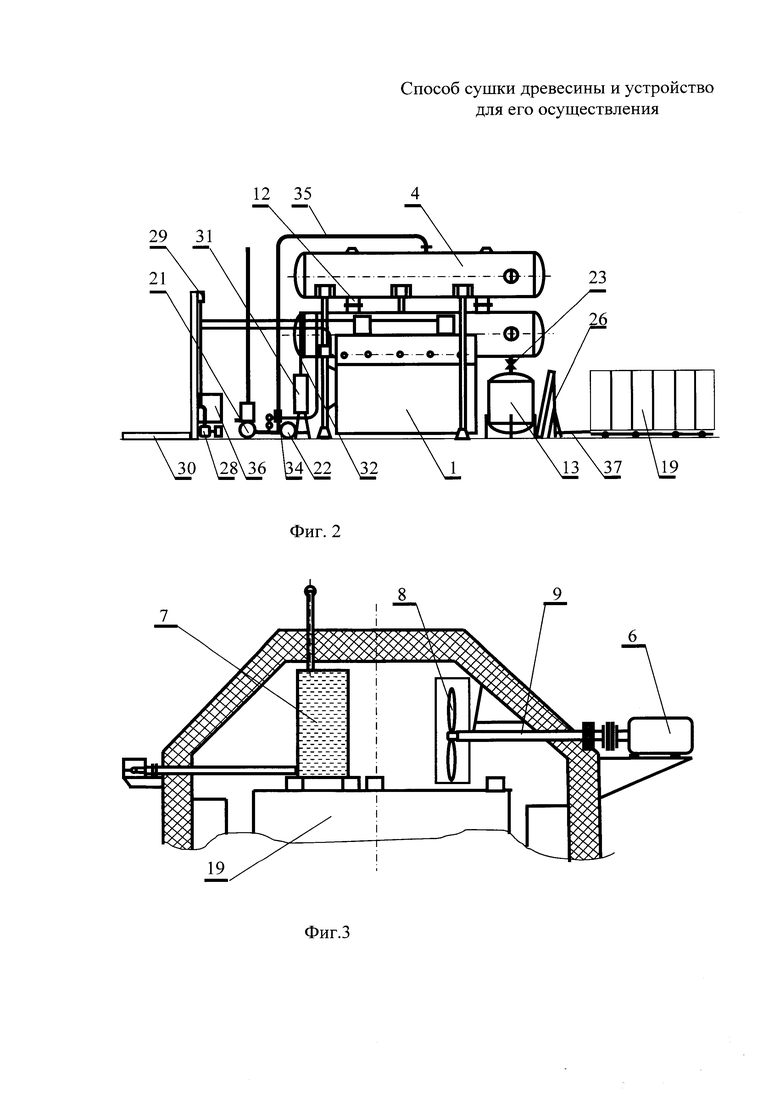

На фиг. 2 представлено предлагаемое устройство для сушки древесины, вид сбоку.

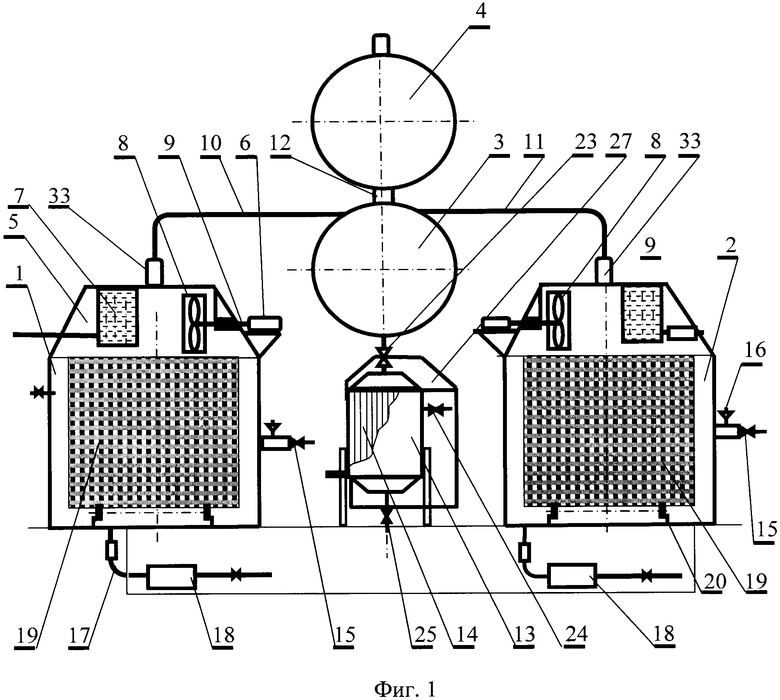

На фиг. 3 в увеличенном масштабе показана верхняя трапецеидальная часть камеры сушки со смонтированным в ней калорифером и вентилятором.

Устройство для сушки древесины, при помощи которого в вариантном исполнении осуществляется предлагаемый способ, состоит из двух камер 1 и 2 сушки древесины, смонтированных симметрично относительно двух одинаковых по объему ресиверов 3 и 4, установленных с наклоном к горизонту в 1,5° друг над другом. Ресивера 3 и 4 могут быть установлены, и вертикально и смешанно, например, один горизонтально, другой вертикально. Верхние части 5 камер сушки 1 и 2 выполнены трапецеидальной формы, в которых смонтированы, по меньшей мере, один вентилятор с вынесенным наружу электродвигателем 6 и, например, по меньшей мере, один паровой калорифер 7. В качестве калорифера может быть использован и электрический. При этом электродвигатель 6 связан с крыльчаткой 8 вентилятора при помощи приводного вала 9, на котором установлена эластичная муфта. Камеры сушки 1 и 2 соединены с ресиверами при помощи трубопроводов 10 и 11. Ресивера 3 и 4 соединены друг с другом при помощи трубопровода 12 площадь сечения, которого выполнена равной 1,0-5,0 суммы площадей поперечных сечений трубопроводов 10 или 11. Под ресиверами 3 и 4 смонтирована емкость 13 для конденсата с теплообменником 14. На боковой стороне каждой камеры сушки 1 и 2 выше возможного уровня накапливаемой в сушильной камере влаги смонтированы трубопроводы с клапанами 15 и обратными клапанами 16 для соединения камер с атмосферой. В нижней точке пола камер сушки 1 и 2 смонтирован трубопровод 17 и насос 18 для слива накопившейся и вытесненной из древесины влаги. Удаление влаги из камер сушки 1 и 2 может быть осуществлено откачиванием при помощи насоса 18, смонтированного на трубопроводе 17. Штабель 19 древесины уложен на тележку 20, которая по направляющим (рельсам) закатывается в камеры сушки 1 и 2. Ресивера 3 и 4 при помощи трубопроводов соединены с вакуумным насосом 21. Компрессор 22 связан с клапанами, смонтированными на трубопроводах. Емкость 13 для сбора конденсата связана с ресиверами 3 и 4 при помощи трубопровода с клапаном 23 и связана с атмосферой при помощи клапана 24. Удаление охлажденного конденсата производят с помощью насоса, открывая клапан 25. Для обеспечения стока конденсата из ресиверов 3 и 4, последние можно устанавливать под углом к горизонтали от 0 до 5°.

Направляющие (рельсы), находящиеся перед камерами сушки 1 и 2 для плотного закрывания дверей камер сушки могут опускаться ниже уровня нижней стороны дверей, либо приподниматься при помощи подъемного устройства 26. Для нагрева теплоносителя используют бойлер 27 с циркуляционным насосом 28 с расширительным баком 29. Резервуар 30 используют для охлаждения воды подаваемой на вакуумный насос 21. Емкость 31 с нагревательными элементами предназначения для создания горячей воды или пара, подаваемого при помощи трубопроводов 32 в камеры сушки 1 и 2 для пропарки древесины. В верхней части камер сушки 1 и 2 установлены быстродействующие пневматические клапана 33 для соединения камер сушки с создавшимся в ресиверах вакуумом.

Система охлаждения теплообменника 14 в сборнике конденсата 13 состоит из циркуляционного насоса, трубопровода подачи воды на охлаждение с запорной арматурой, теплообменника 14, трубопровода возврата воды на охлаждение в резервуар 30. Из данного резервуара нагнетательными насосами охлажденная вода подается на вакуумный насос 22 в качестве рабочей жидкости и в теплообменник 14 сборника конденсата 13 в качестве хладагента.

Вакуумный насос 22 через обратный клапан 34, связан трубопроводом 35 с верхним ресивером 4. Составные корпуса цилиндрической формы образуют единую вакуумную камеру (ресивер), путем соединения между собой вакуумных емкостей посредством вертикальных сквозных, приварных к стенкам двух трубопроводов 12, при этом они соединяются между собой фланцами и в нижнюю и верхнюю камеру входят на 0,2-0,8 высоты вакуумных емкостей.

Тангенциальное подсоединение трубопроводов 10 и 11 с камер сушки в ресивер 3, закручивание и сепарация паро-капельного потока по стенкам камеры и многоходовое перетекание улучшает процессы конденсации пара и сбор влаги в сборник конденсата 13 за счет контакта с холодной поверхностью ресиверов 3 и 4. Установка теплообменника 14 и охлаждение конденсата и влаги в сборнике конденсата 13 приводит к снижению температуры и давления пара в ресиверах 3 и 4, увеличению глубины вакуума, повышению эффективности работы вакуумного насоса.

Система нагрева теплоносителя для калориферов 7 камеры сушки состоит из емкости - бойлера 36 с высококипящей жидкостью с паровым или жидкостным нагревом, расширительного бака 29, циркуляционного насоса 28, трубопроводов, измерительной и запорной арматуры. Перемещение тележки 20 осуществляется при помощи гибкой (троса) или жесткой 37 связи.

Предлагаемый способ сушки древесины при помощи предлагаемого устройства осуществляется следующим образом.

Первоначально осуществляется подготовка устройства к работе. Камеры 1 и 2 в работу вступают последовательно, через определенный промежуток времени в 20-40 минут, определяемый продолжительностью проведения вакуумных воздействий на древесину в одной камере сушки.

Камеры 1 и 2 в загруженном состоянии холодные, двери камер закрыты. Древесина в обеих камерах одного сортамента и одинакова по объему, влажности и температуре. Быстродействующие пневматические клапана 33, клапан 15 и обратный клапан 16 для соединения камеры с атмосферой и клапаны трубопроводов для слива Отжатой жидкости из камер сушки 1 герметично закрыты.

Рассмотрим процесс сушки в одной камере.

Перед началом работы включают компрессор 22 и производят набор давления в ресивере компрессора и в линии сжатого воздуха до 6 атм. для обеспечения работы клапанов устройства. Включением вакуумного насоса 21 в ресиверах 3 и 4, емкости конденсата 13, начинают создавать вакуум, который доводят до 11-30 мм. рт. ст. Одновременно с вакуумным насосом 21, включают подогрев жидкости в калориферах, вентиляторы для нагрева древесины до температуры 20-45°. Включают циркуляционный насос 28 для подачи холодной воды в теплообменник 14 емкости 13 для конденсата и насос подачи рабочей жидкости для вакуумного насоса и циркуляционный насос для ее охлаждения, циркуляционный насос 28 системы нагрева теплоносителя калориферов 7, электродвигатели 6 вентиляторов сушильной камеры 1.

После достижения заданного вакуума в ресиверах 3 и 4 и подогрева древесины до температуры 20-45°С отключают электродвигатели 6 вентиляторов и Открывают быстродействующие пневматические клапана 33, соединяющие ресивера 3, 4, сборник конденсата 13 за время 0,1-1.0 сек. с одной сушильной камерой 1.

При воздействии вакуума температура древесины снижается на 0-5°С для лиственных пород и на 0-7°С для хвойных пород древесины. При этом свободная влага из капилляров древесины начинает выходить и скапливается на дне камеры 1 сушки. Выдержку древесины при создавшемся вакууме осуществляют в течение 0,5-10 минут в зависимости от вида и сортамента древесины, после чего быстродействующие клапана 33 закрывают, отсоединив тем самым камеру сушки от ресиверов 3 и 4 и сборника конденсата 13. После достижения требуемого значения вакуума в ресиверах процесс вакуумного воздействия (импульса и выдержки) повторяют. Выдержку древесины в создавшемся вакууме осуществляют также в течение 0,5-10 минут, после чего клапана 33 закрывают, отсоединив тем самым камеру 1 сушки от ресиверов 3 и 4. При этом следует иметь в виду, что уменьшение времени выдержки менее 0,5 мин. не обеспечивает достаточного удаления влаги из капилляров древесины. Увеличение времени выдержки приводит к увеличению парообразования, что также отрицательно влияет на процесс вытеснения влаги из древесины. В процессе осуществления вакуумных импульсов температуру древесины поддерживают в пределах 20-45° путем подогрева, подачей пара в калориферы 7 и включением электродвигателей 6 вентиляторов. Количество повторений вакуумного воздействия (импульсов и выдержки) зависит от начального содержания свободной влаги в древесине и, как правило, не превышает четырех. В процессе воздействия на древесину вакуумных импульсов в камере сушки 1 скапливается вытесненная из древесины влага. Для удаления влаги из камеры сушки 1 отключают электродвигатели 6 вентиляторов, закрывают быстродействующие клапана 33 и открывают клапан 15 на боковой стенке камеры сушки 1, уравновешивая давление внутри камеры сушки 1 с атмосферным давлением. Включают в насос 18 и через трубопровод 17 откачивают накопившуюся в камере сушки влагу или в вариантном исполнении осуществляют слив влаги из камеры сушки самотеком. Операции отключения электродвигателей вентиляторов, включение насоса для откачки влаги из камеры, открытие или закрытие клапанов осуществляется автоматически по разработанной программе.

После завершения вакуумных циклов первого периода сушки древесины и частичного удаления свободной влаги из древесины за счет низкотемпературного нагрева древесины (20-45°С), переходят к удалению свободной влаги путем нагрева древесины до температуры выше 45°С. В процессе нагрева древесины, при работающих вентиляторах, в камере 1 сушки повышается давление пара влаги вытесненной из древесины. После достижения заданной температуры 45-50°С при плотности древесины ρ(12%) более 700 кг/м3, температуры 65-85°С при плотности ρ(12%) от 700 кг/м3 до 550 кг/м3 и температуры 80-85°С при плотности древесины ρ (12%) менее 550 кг/м3, в зависимости от породы и сортамента древесины, в сушильной камере 1, отключают электродвигатели 6 вентиляторов, открывают быстродействующие клапана 33, соединяющие ресивера 3 и 4 с сушильной камерой 1. При воздействии вакуума на древесину температура древесины снижается на 5-7°С при плотности древесины ρ(12%) более 550 м3 и 7-10°С при плотности древесины ρ(12%) менее 550 кг/м3, в зависимости от температуры древесины, глубины вакуума в ресивере. При этом небольшое количество свободной влаги начинает выходить из древесины в паро-капельном состоянии - тангенциально вовлекается в ресивера 3 и 4. Чем больше снижение температуры, тем больше влаги в древесине переходит в парообразное состояние. Пар конденсируется на стенках ресивера и стекает в емкость для конденсата 13, где охлаждается при помощи теплообменника 14.

Выдержку древесины после вакуумного воздействия под создавшимся вакуумом делают в течение 5-60 минут, после чего клапана 33 закрывают, отсоединив тем самым сушильную камеру 1 от ресиверов 3 и 4 и емкости 13. Включают электродвигатели 6 вентиляторов и производят нагрев древесины при остаточном вакууме. После закрытия быстродействующих клапанов 33, и клапана 23, соединяющих ресивер и сборник конденсата, в ресивере вновь начинают создавать прежний уровень вакуума в 11-30 мм. рт. ст. В камере сушки 1 древесину выдерживают при остаточном вакууме, постоянно подогревая древесину до температуры 45-50°С, при плотности древесины ρ (12%) более 700 кг/м3, до температуры 65-85°С, при плотности ρ(12%) от 700 кг/м3 до 550 кг/м3 и до температуры 80-85°С, при плотности древесины ρ(12%) менее 550 кг/м3. В процессе нагрева древесины в сушильной камере повышается давление пара жидкости и при превышении давления выше атмосферного пары жидкости через обратный клапан автоматически удаляются в атмосферу.

Выше описанные операции с древесиной в сушильной камере 1, повторяют до удаления остаточной свободной влаги и достижения, в процессе сушки, переходной влажности древесины от свободной к связанной. Критерием завершения удаления свободной влаги является понижение давления пара влаги древесины на 5-15% при нагреве до заданной температуры 45-50°С, при плотности древесины ρ(12%) более 700 кг/м3, до температуры 65-85°С, при плотности ρ(12%) от 700 кг/м3 до 550 кг/м3 и до температуры 80-85°С, при плотности древесины ρ(12%) менее 550 кг/м3 и набора вакуума в ресивере.

В процессе сушки древесины используют переходный период - в момент снижения влажности древесины с 30% до 25% в периоде завершения удаления свободной влаги, начало удаления связанной влаги.

В третьем периоде воздействия вакуумных импульсов на древесину для удаления связанной влаги и для снижения внутренних напряжений в древесине выполняют пропарку древесины горячей водой или паром из емкости 31 через форсунки, смонтированные в камере сушки. При этом температура воды для пропарки древесины должны быть на 10-15°С выше температуры древесины. Пропарку и выдержку после пропарки проводят при работающих вентиляторах. Количество воды или пара для пропарки составляет 4-10 кг/м3, в зависимости от породы древесины и ее сортамента. Время выдержки после пропарки 40-60 мин. Пропарку делают при остаточном вакууме в камере сушки после выдержки под вакуумом и закрытых быстродействующих клапанах 33, соединяющих камеру сушки 1 с ресиверами. Распыление воды или подача пара, при температуре на 10-15°С выше температуры древесины, в вакуум приводит к переводу жидкости в пар, а пара в перегретое состояние. При такой разнице в температурах между теплоносителем (подогретой водой или паром) и древесиной происходит конденсация паров воды на поверхности древесины с выделением скрытой теплоты парообразования, что качественно меняет картину нагрева древесины. Наряду с ускорением нагрева древесины, вследствие конденсации паров воды на древесине, происходит смачивание поверхности древесины, диффузия воды в древесину, тем самым производится выравнивание влажности древесины по толщине и снятие поверхностных напряжений в древесине, наличие которых при других видах сушки приводит к поверхностному растрескиванию древесины.

В третьем периоде для удаления связанной влаги температуру в калориферах поднимают до 65-75°С при плотности древесины ρ(12%) более 700 кг/м3, до 90-110°С при плотности ρ (12%) от 700 кг/м3 до 550 кг/м3, до 110-130°С при плотности древесины ρ(12%) менее 550 кг/м3, вновь проводят нагрев древесины при открытых клапанах 26 сборника конденсата 14 и закрытых быстродействующих клапанах 35 до среднеобъемной температуры 50-55°С при плотности древесины ρ(12%) более 700 кг/м3, 75-90°С при плотности ρ(12%) от 700 кг/м3 до 550 кг/м3 и 85-100°С при плотности древесины ρ(12%) менее 550 кг/м3.

В процессе нагрева древесины в камере сушки 1 повышается давление пара жидкости. При превышении давления выше атмосферного пары жидкости через клапан 16 автоматически удаляются в атмосферу. Для обеспечения равномерности нагрева древесины по всему объему камеры на ее боковых стенках смонтирована система аэродинамических направляющих. За время нагрева, в ресиверах 3 и 4 вновь создают вакуум в 11-30 мм. рт. ст. После достижения указанных параметров температуры и вакуума приступают к импульсному вакуумному воздействию на нагретую древесину. Для этого отключают электродвигатели 6 вентиляторов и за время 0,1-1,0 сек. с помощью быстродействующих клапанов 33 производят соединение сушильной камеры 1 с ресиверами 3 и 4. В результате соединения ресиверов с сушильной камерой открытием клапанов 33, за время 0,5 сек. - 15 мин. в сушильной камере устанавливается давление ниже равновесного давления насыщенного пара для данной температуры.

Выдержку в создавшемся вакууме осуществляют в течение 1.0-60 минут. Затем клапана 33 закрывают и включается электродвигатель 6 вентилятора и реверс вентилятора для нагрева древесины при остаточном вакууме в камере сушки 1.

В третьем периоде сушки при удалении связанной влаги пропарку древесины повторяют через каждые 4-6 вакуумных импульсов сушки в зависимости от плотности древесины, до достижения заданной конечной влажности древесины. Критерием завершения процесса сушки является достижение равновесного давления пара влаги древесины соответствующее ее заданной влажности.

При уменьшении толщины пиломатериала древесины увеличивается удельное количество воды или пара для пропарки в связи с увеличением общей поверхности древесины. В процессе удаления связанной влаги давление пара при нагреве древесины в изолированной камере уменьшается. Критерием завершения процесса сушки является достижение равновесного давления пара древесины соответствующее ее заданной влажности.

Последнюю пропарку древесины проводят при заданной достигнутой влажности и делают выдержку в течение 30-60 минут при остаточном вакууме в камере сушки при закрытых быстродействующих клапанах 33 и работающих вентиляторах.

Электродвигатель 6 вентилятора, находящийся снаружи на трапецеидальной стенке сушильной камеры и передающий вращение крыльчатке вентилятора через вал 9, герметизирующее устройство и эластичную муфту не претерпевает воздействий повышенных температур, высокой влажности, вакуума и сохраняет работоспособность более длительное время.

Сравнение заявляемого способа сушки и устройства для его осуществления с другими технологическими решениями показывает, что вакуумно-импульсные способы сушки древесины, осуществляемые технологическими схемами различной компоновки, широко известны, однако известной совокупности составных частей, обеспечивающих слив отжатой влаги с камеры сушки насосом без остановки процесса сушки или самотеком после ее соединения с атмосферой. Свободная влага древесины, за счет расширения растворенного воздуха из древесины и очень незначительного парообразования, попадает на стенки сушильной камеры и стекает на пол камеры. В дальнейшем, из камеры она удаляется насосом или при соединении камеры с атмосферой, самотеком в емкость для сбора влаги древесины. Это приводит к уменьшению времени сушки на 20-40% и на 15-30%, уменьшению затрат энергии на сушку древесины. При этом, отжим влаги из древесины, за счет растворенного в ней газов, эффективен только при первых 1-4 импульсах в зависимости от количества свободной влаги в древесине. Включение вентиляторов в камере сушки в работу только в процессе нагрева древесины и остановка в процессе вакуумного импульса и выдержки древесины при остаточном вакууме с последующим переходом на реверсивное вращение вентилятора приводит к 30-50% экономии затрат электроэнергии на работу вентиляторов.

Высокоскоростное, импульсное вакуумное воздействие осуществляется за счет ресивера, обеспечивающего запас вакуума. Объем ресивера зависит от свободного объема, оставшегося после заполнения сушильной камеры древесиной. Он выполнен таким образом, чтобы при быстром, 0,1-1,0 сек., соединение ресивера с сушильной камерой через быстродействующие клапаны, в последней, за короткий промежуток времени в несколько секунд, создавалось давление меньше равновесного давления пара при заданной температуре. При этом, каждой заданной температуре древесины соответствует строго определенное и только ей присущее равновесное давление насыщенного пара.

Выдержка древесины под вакуумом различна и зависит от породы древесины. Это время, которое необходимо для выравнивания влажности, следовательно, и давления пара во всем объеме древесины и камеры. При импульсном воздействии, т.е. при соединении камеры с ресивером за 0.1-1.0 сек, в камере очень быстро, резко, создается давление, ниже равновесного давления пара древесины при данной ее температуре. Это необходимо для того, чтобы влага, находящаяся в древесине, за счет резкого частичного парообразования жидкости на стенках капилляров и избыточного, образовавшегося в ней давления пара, турбулентного течения, выдавливалась из древесины в свободный объем сушильной камеры в виде высокодисперсной фазы - тумана без фазового перехода, увлекалась скоростным потоком и улавливалась в ресиверах и стекала в сборник конденсата. Именно это действие приводит к значительному снижению энергозатрат на влагоудаление из древесины - сушки. Создание турбулентного течения жидкости в капилляре способствует более интенсивному удалению влаги из капилляров и, в результате, значительному снижению затрат энергии и времени сушки.

Удаление вытесненной из древесины приводит к значительному уменьшению времени сушки и значительному уменьшению затрат энергии на сушку древесины. Включение вентиляторов в камере сушки в работу только в процессе нагрева древесины и остановка в процессе вакуумного импульса и выдержки древесины при остаточном вакууме с последующим переходом на реверсивное вращение вентилятора приводит практически к 30-50% экономии затрат электроэнергии на работу вентиляторов.

Уменьшение объемного соотношения между камерой сушки 1 или 2 и вакуумной камерами (ресивером) 3, с 1:1,2-1,8 до 1:0.6-0.8 привело к упрощению конструкции, снижению ее металлоемкости без существенного снижения эффекта в создании градиента давления между камерой сушки и ресивером.

Опытная промышленная установка для сушки древесины была изготовлена с объемом загрузки 10 м3 древесины, на которой и были опробованы указанные режимы.

Конкретный пример осуществления предлагаемого способа.

В камеру сушки 1 с объемом загрузки 9,8 м3 загрузили, предварительно уложенную на тележку штабелем, древесину с прокладыванием каждого ряда досок рейками с размерами 15×15×1200 мм.

Использовались свеженапиленные сосновые доски, ρ(12%) 505 кг/м3, толщиной 40 мм, шириной 150 мм, и длиной 6000 мм. Температура древесины 17°С. Начальная влажность древесины, измеренная весовым методом - 74%. Требуемая конечная влажность 8-10%.

Дверь сушильной камеры 1 герметично закрыли. Включили циркуляционный насос 28, и нагрев теплоносителя в бойлере 36, в нагревательные элементы калориферов 7 подали высококипящий жидкий теплоноситель, ПМС-200 (полиметилсилоксан) с температурой 90°С.

Включили электродвигатели 6 вентиляторов, обеспечивающих поступление теплоносителя и нагрев древесины до температуры 35°С.

Включили компрессор 22, обеспечивающий работу быстродействующих клапанов 33, циркуляционный насос 28 для подачи рабочей жидкости в вакуумный насос из системы охлаждения, вакуумный насос 22.

Все быстродействующие клапана 33, соединяющие камеру сушки 1 с ресивером 3 и 4, клапана 15 и 16, соединяющие камеру 1 с атмосферой, клапана соединяющие камеру сушки с насосом для слива жидкости из камеры сушки 1, клапана слива конденсата из емкости 13 закрыты. Клапан 23 соединяющий сборник конденсата с ресивером 3 открыт.

После включения вакуумного насоса 21, при закрытом пневматическом быстродействующем клапане 33, в ресиверах 3 и 4, сборнике конденсата 13, за 20 минут создали вакуум, который при температуре рабочей жидкости 20°С, доходит до 18 мм. рт. ст. Одновременно с вакуумным насосом 21, включили циркуляционный насос 28 подачи холодной воды с температурой 20°С в теплообменник емкости для конденсата 13 и насос рабочей жидкости вакуумного насоса и ее охлаждения, компрессор 22, вентиляторы сушильной камеры 1. Компрессор 22 обеспечивает набор давления в ресивере компрессора до 6 атм.

Затем открыли быстродействующие пневматические клапана 33, соединили ресивера 3, 4 и сборник конденсата 13 с сушильной камерой 1. При этом давление в камере сушки резко понизилось с 750 мм. рт. ст. до 312 мм. рт. ст. Температура снизилась на 1°С. Свободная влага из капилляров древесины начала выходить и скапливаться на дне сушильной камеры 1.

Выдержку древесины под создавшимся вакуумом выполнили в течение 5 минут. За это время давление в сушильной камере и ресивере понизилось до 120 мм. рт. ст. Клапана 33 закрыли, отсоединив тем самым сушильную камеру от ресиверов 3 и 4 и сборника (емкость) конденсата 13. Включили электродвигатель 6 вентилятора в состояние реверса. Вакуум в 20 мм. рт. ст. в ресиверах 3 и 4 достиг за 5 минут, при этом температура древесины в изолированной камере сушки повысилась до 26°С при давлении 123 мм. рт. ст. Отключили электродвигатели 6 вентиляторов, открыли быстродействующие пневматические клапана 33, соединяющие ресивера 3, 4 и сборник конденсата 13 с камерой сушки 1. Давление в камере сушки резко понизилось со 123 мм. рт. ст. до 60 мм. рт. ст. Температура снизилась на 1°С.

Выдержку древесины под создавшимся вакуумом делали в течение 5 минут. За это время давление в сушильной камере и ресивере понизилось до 28 мм. рт. ст. Клапана 33 закрыли, отсоединив тем самым камеру сушки от ресиверов 3 и 4 и сборника конденсата 13.

После достижения максимального вакуума в ресивере процесс вакуумного воздействия на древесину в первом периоде операций повторили в той же последовательности еще два раза и приступили к сливу влаги из емкости для конденсата 13 и из камеры сушки 1.

Для этого закрыли клапан 23, соединяющий сборник конденсата с ресивером 3, открыли клапан соединения камеры с атмосферой и открыли клапан для слива конденсата в емкость 13. Для удаления влаги из камеры сушки ее изолировали от вакуума, закрывая клапана 33, отключили электродвигатель 6 вентилятора и открыли клапан 15 на стенке камеры, уравновешивая давление внутри камеры с атмосферным давлением. Включили насос, который откачивает жидкость из камеры сушки 1 в емкость 13 для сбора влаги. Количество влаги слитой из камеры сушки 1 составило 980 л. и соответствует снижению влажности древесины с 74% до 50%. После слива влаги из камеры сушки закрывают клапан 17, отключают насос 18.

Для последующего удаления свободной влаги включили электродвигатель 6 вентилятора 8 и произвели нагрев древесины до среднеобъемной температуры 85°С. При этом давление паров влаги в камере при закрытом клапане 33 повысилось до 433 мм. рт. ст.

После достижения температуры древесины в 85°С, в сушильной камере 1, через пульт управления, отключили электродвигатель 6 вентилятора и открыли быстродействующие клапана 33, соединяющие ресивера 3 и 4 с сушильной камерой 1. При резком воздействии вакуума на древесину температура древесины снизилась на 10°С. Оставшаяся свободная влага от от воздействия на нее вакуумного импульса начала выходить из древесины в паро-капельном состоянии и тангенциально вовлекаться в ресивер 4 и через трубопроводы 12 стекать в ресивер 3. Пар конденсировался на стенках ресивера 3 и 4 и стекал в сборник конденсата 13, где охлаждался теплообменником 14 до температуры 23°С.

В камере сушки 1 произошло резкое снижение давления с 433 мм. рт. ст. до 250 мм. рт. ст. за счет соединения камеры сушки 1 с ресивером 3, 4 и дальнейшее уменьшение давления в ресивере 3, 4 и камере сушки 1 до 234 мм. рт. ст. за счет конденсации пара на стенках ресивера, охлаждения конденсата в сборнике 13 и работы насоса. После начала вакуумирования через 4 мин. закрывают клапан 23, соединяющий сборник конденсата с ресивером 3. Данную операцию повторяют во всех последующих операциях после начала вакуумирования.

Выдержку древесины под создавшимся вакуумом сделали в течение 20 минут, после чего клапана 33 закрыли, отсоединив тем самым сушильную камеру от ресиверов 3 и 4 и включили в реверс электродвигатель 6 вентилятора. После закрытия клапанов 33 и клапана 23, соединяющих ресивер и сборник конденсата, в ресивере вновь начали создавать вакуум в 20 мм. рт. ст. При этом давление паров влаги в камере сушки при закрытом клапане 33 при каждом нагреве до 85°С повышалось до постоянной величины 433 мм. рт. ст.

После четырех вакуумных импульсов осуществили слив влаги из сборника конденсата 13, для этого закрыли клапан 23, соединяющий сборник конденсата с ресивером 3, открыли клапан 24 соединения с атмосферой, открыли клапан 25 и включили насос для слива конденсата в емкость. После слива конденсата закрыли клапана, выключили насос.

Выше описанные операции вакуумного воздействия на древесину в сушильной камере 1 повторяли до удаления остаточной свободной влаги и достижения, в процессе сушки, переходной влажности древесины 30-25%. При этом давления пара влаги древесины при последнем нагреве до температуры 85°С понизилось с 433 до 381 мм. рт. ст.

Перед началом удаления связанной влаги древесины для выравнивания поверхностной влажности, уменьшения внутренних напряжений в древесине провели увлажнение древесины горячей водой при температуре 100°С, в количестве 5 кг/м3. Для этого в камеру через распылительные форсунки подали воду в количестве 5 кг/м3 древесины и сделали выдержку в течение 40 минут при остаточном вакууме в камере сушки при закрытых быстродействующих клапанах, работающих вентиляторах 12 и калориферах 7. После этого, отключили электродвигатели 6 вентиляторов 12 и калориферы 7. Время выдержки после пропарки 40 мин. Пропарку начали проводить при остаточном вакууме в камере сушки после выдержки под вакуумом при минимальном давлении равном 234 мм. рт. ст. и закрытых клапанах 33, соединяющих камеру с ресивером и работающих вентиляторах. Распыление жидкости при температуре 100°С в вакуум привело к переводу жидкости в пар и улучшило смачивание поверхности древесины, диффузию пара в капилляры древесины, выравнивая поверхностное и объемное влагосодержание.

Для удаления связанной влаги, температуру теплоносителя в калориферах подняли до 115°С, и осуществили нагрев древесины при открытых клапанах 23 сборника конденсата 13 и закрытых быстродействующих клапанах 33 до среднеобъемной температуры 95°С. В процессе нагрева древесины в сушильной камере повысилось давление пара жидкости до атмосферного. При превышении давления выше атмосферного пары жидкости через клапан 16 автоматически удалялись в атмосферу. За время нагрева, в емкостях 3 и 4 ресивера, сборнике конденсата 13, вновь создали вакуум в 20 мм. рт. ст. После достижения указанных параметров температуры и вакуума приступили к вакуум - импульсному воздействию на нагретую древесину - вытеснению влаги из древесины. Для этого отключили электродвигатели 6 вентиляторов, открыли быстродействующие клапана 33, произвели соединение сушильной камеры 1 с ресиверами 3, 4 и сборником конденсата 13. Скоростной сброс давления и его выравнивание в ресивере и камере сушки 1 осуществили за 10 сек. до давления 230 мм. рт. ст.

При открытых клапанах 33 и отключенных электродвигателях 6 вентиляторов, сделали выдержку в создавшемся вакууме в течение 15 минут, при этом давление в сушильной камере снизилось до 156 мм. рт. ст.

После начала вакуумирования через 3 мин. закрыли клапан 23 на трубопроводе, соединяющий сборник конденсата 13 с ресивером 3. Данную операцию повторяли во всех последующих операциях после начала вакуумирования.

Для слива влаги из сборника конденсата, его изолировали от ресиверов, закрыли клапан 23, открыли клапан 24 соединения с атмосферой и клапан 25 на трубопроводе слива влаги и включают насос. После слива конденсата выключили насос и закрыли клапана.

По мере удаления связанной влаги из древесины, давление паров влаги в камере сушки при закрытых быстродействующих клапанах 33, при нагреве древесины до 95°С, понизилось с 633 до 420 мм. рт. ст.

Величина равновесного давления влаги древесины при нагреве в изолированной камере сушки до заданной температуры характеризует влагосодержание в древесине. При достижении заданного значения она служит критерием окончания сушки и переходу последней пропарке древесины, которую проводят при заданной достигнутой влажности. Для этого из емкости 36 предварительно нагретую воду до температуры 100°С по трубопроводу подали в камеру сушки. Распыление воды в количестве 5 кг/м3 при температуре 100°С в камеру сушки с давлением 234 мм. рт. ст. привело к переводу жидкости в пар и повышению давления внутри камеры до 760 мм. рт. ст. Время выдержки при создавшемся давлении составило 40 мин.

После этого, отключили электродвигатели 6 вентиляторов 8 и калориферы 7. Открыли клапан 15, камеру сушки соединили с атмосферой, выровняли давление. Открыли камеру сушки, выкатили тележку со штабелем древесины из камеры и отправили на склад для хранения или дальнейшей переработки.

Операции сушки древесины в камере 2 начинают выполнять через 30 минут в той же последовательности, что и в камере сушки 1.

Общее время сушки доски сосны толщиной 40 мм, составило 14 часов, в том числе общее время нагрева и удаления свободной влаги 4 часа. Влажность после сушки составила 8-10%. В древесине отсутствовали какие-либо трещины, кривизна. Внутренние напряжения находились в пределах стандартных допусков и не превышали 2%.

Предложенный способ сушки древесины не вызывает трудностей при его реализации и при промышленном использовании. Входящие в установку стандартные узлы и агрегаты серийно изготавливаются, не стандартные могут быть изготовлены промышленностью. На заявляемые устройство и способ были изготовлена опытная установка, которая прошла опытно-промышленные испытания и показала высокие технико-экономические показатели при сушке древесины различных пород. Установка отличается высокой эффективностью, простотой монтажа и эксплуатации, представляет собой автономную, замкнутую, экологически безопасную систему.

Качество сушки древесины обеспечивается предлагаемыми технологическими операциями. Периодический, многократный нагрев древесины при 100% влажности в изолированной камере с многократным пропариванием, делает возможным проводить сушку древесины без каких либо дефектов. При этом, готовая, высушенная древесина соответствует требованиям, предъявляемым к древесине в деревообрабатывающей, мебельной, строительной и других отраслях промышленности.

Использование предлагаемого способа и устройства для его осуществления позволяет повысить эффективность процесса сушки и повысить качество высушенной древесины, сократить время сушки древесины, снизить энергозатраты в процессе сушки древесины и снизить капитальных затраты при изготовлении оборудования

Наличие автоматизированной системы управления сушкой древесины, в том числе и управления системой разгерметизации, слива жидкости из камеры сушки и сборника конденсата, а также новый способ сушки и установка для ее осуществления, позволяют оптимизировать процесс сушки древесины различных пород и разного сортамента.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2213309C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2228498C2 |

| Способ сушки материала растительного происхождения и установка для его осуществления | 2016 |

|

RU2624088C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302740C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2253811C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279022C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2255276C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351860C2 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2232955C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2336475C1 |

Изобретение относится к деревообрабатывающей, мебельной и строительной промышленности, в частности к технологиям и устройствам сушки древесины. Предложены способ и устройство сушки древесины. Способ включает нагрев агента сушки и древесины в камере сушки, движение и распределение агента сушки в штабеле древесины при помощи по меньшей мере одного вентилятора, удаление паровоздушной смеси и сконденсированной влаги из камеры сушки в ресивер и далее в емкость для сбора конденсата, воздействие на древесину трехпериодными вакуумными импульсами с вытеснением влаги из древесины и углублением вакуума с каждым последующим импульсом, при которых в первые два периода воздействия вакуумными импульсами удаляется свободная влага, а в третьем периоде - связанная влага, при этом после проведения операций вакуумного воздействия на древесину первого периода осуществляют удаление сливом или принудительным откачиванием вытесненной из древесины влаги, скопившейся в камере сушки, затем в процессе осуществления вакуумных воздействий второго и третьего периодов осуществляют охлаждение конденсата до температуры 15-45°С, при этом в процессе выполнения вакуумных воздействий на древесину в третьем периоде, при вытеснении связанной влаги, осуществляют по меньшей мере одну пропарку древесины, причем все операции вакуумного воздействия осуществляют по меньшей мере с использованием одного ресивера с объемом, равным 0,4-0,8 объема камеры сушки. Техническим результатом является повышение эффективности процесса сушки и повышение качества высушенной древесины. 2 н. и 17 з.п. ф-лы, 3 ил.

1. Способ сушки древесины, включающий нагрев агента сушки и древесины в камере сушки, движение и распределение агента сушки в штабеле древесины при помощи по меньшей мере одного вентилятора, удаление паровоздушной смеси и сконденсированной влаги из камеры сушки в ресивер и далее в емкость для сбора конденсата, воздействие на древесину трехпериодными вакуумными импульсами с вытеснением влаги из древесины и углублением вакуума с каждым последующим импульсом, при которых в первые два периода воздействия вакуумными импульсами удаляется свободная влага, а в третьем периоде удаляется связанная влага, отличающийся тем, что после проведения операций вакуумного воздействия на древесину первого периода осуществляют удаление сливом или принудительным откачиванием вытесненной из древесины влаги, скопившейся в камере сушки, затем в процессе осуществления вакуумных воздействий второго и третьего периодов осуществляют охлаждение конденсата до температуры 15-45°С, а в процессе выполнения вакуумных воздействий на древесину в третьем периоде, при вытеснении связанной влаги, осуществляют по меньшей мере одну пропарку древесины.

2. Способ по п. 1, отличающийся тем, что пропарку древесины при осуществлении операций вакуумного воздействия выполняют при снижении влажности древесины до 23-26%.

3. Способ по п. 1, отличающийся тем, что вытеснение влаги из древесины при воздействии вакуумных импульсов первого периода осуществляют при температуре древесины 20-40°С.

4. Способ по п. 1, отличающийся тем, что вытеснение влаги из древесины при осуществлении каждого из вакуумных воздействий - циклов - вакуумного импульса и выдержки при выполнении операций всех трех периодов осуществляют при неработающих вентиляторах с последующим переходом на реверсивное вращение крыльчаток вентиляторов на время набора вакуума в ресивере.

5. Способ по п. 1, отличающийся тем, что вакуумное воздействие (импульс и выдержку) на древесину осуществляют после предварительного нагрева древесины до заданной температуры, набора заданного вакуума в ресивере путем соединения изолированной от атмосферы камеры сушки с ресивером.

6. Способ по п. 1, отличающийся тем, что после соединения изолированной от атмосферы камеры сушки с ресивером осуществляют выдержку древесины при остаточном установившемся равновесном вакууме в ресивере и камере сушки в зависимости от толщины древесины и сортамента в течение 5-30 минут.

7. Способ по п. 1, отличающийся тем, что вакуумные импульсы на древесину с выдержкой при остаточном вакууме проводят тремя периодами, по меньшей мере по два цикла в каждом периоде.

8. Способ по п. 1, отличающийся тем, что охлаждение конденсата до температуры 15-45°С со снижением давления пара жидкости в ресивере и емкости для сбора конденсата осуществляют при помощи теплообменника, смонтированного в дополнительной емкости.

9. Способ по п. 1, отличающийся тем, что калориферы для нагрева теплоносителя для сушки древесины нагревают перегретым паром или горячей жидкостью или в бойлере, получающем тепло от котла, работающего на газе, угле или от сжигания отходов древесины, или используют оребренные электрические ТЭНы.

10. Устройство для сушки древесины, включающее по меньшей мере одну камеру сушки, снабженную по меньшей мере одним вентилятором и одним калорифером, средством подачи древесины в камеру сушки и удаления древесины из камеры, соединение камер сушки трубопроводами с по меньшей мере одним ресивером, а ресиверов с емкостями для вытесненной из древесины влаги, отличающееся тем, что каждая камера сушки снабжена средством для слива или принудительного откачивания вытесненной из древесины и скопившейся на полу камеры сушки влаги, выполненным в виде связанного с камерой сушки трубопровода, смонтированного в нижней точке ее пола и связанного с емкостью для слива влаги, снабжена средством для охлаждения вытесненной из древесины влаги, выполненным в виде теплообменника-охладителя, смонтированного в емкости для сбора удаленной из камеры влаги, и средством для пропарки древесины, связанным с камерами сушки и выполненным в виде емкости с нагревательными элементами и трубопроводами.

11. Устройство по п. 10, отличающееся тем, что трубопровод для слива или принудительного откачивания вытесненной из древесины и скопившейся в камере сушки влаги установлен под углом 0,1-10° к горизонтали и связан со сливной емкостью, при этом на боковой стенке камеры сушки, на высоте 0,2-0,6 ее высоты, выполнено отверстие для трубопровода со смонтированным на нем обратным клапаном, и/или запорным краном, обеспечивающим соединение камеры сушки с атмосферой для сброса вакуума или избыточного давления при сливе влаги из камеры сушки или при ее откачивании.

12. Устройство по п. 10, отличающееся тем, что для нагрева теплоносителя при сушке древесины в верхней части камеры установлен по меньшей мере один паровой или по меньшей мере один жидкостный калориферы, при этом все одноименные калориферы соединены между собой параллельно.

13. Устройство по п. 10, отличающееся тем, что ресиверы устройства по объему внутренней полости выполнены равными и/или различными, отличающимися друг от друга на величину в 0,5-1,0 объема меньшего ресивера, и соединены друг с другом при помощи трубопроводов.

14. Устройство по п. 10, отличающееся тем, что края трубопровода, соединяющего ресиверы, входят в полости ресиверов на величину, равную от 0,2 до 0,8 их высоты.

15. Устройство по п. 10, отличающееся тем, что площадь поперечного сечения по меньшей мере одного трубопровода, соединяющего верхний и нижний ресиверы, выполнена равной не менее суммы площадей трубопроводов, соединяющих камеру сушки и ресивер.

16. Устройство по п. 10, отличающееся тем, что ресиверы могут быть смонтированы либо горизонтально, либо вертикально, либо с наклоном к горизонтали и к вертикали под углом в 0,1-5,0°, либо смешанно.

17. Устройство по п. 10, отличающееся тем, что емкость для сбора удаленной из камеры влаги смонтирована под ресиверами и соединена с ресивером по меньшей мере одним трубопроводом с запорной арматурой.

18. Устройство по п. 10, отличающееся тем, что камеры сушки смонтированы по разные стороны от ресиверов симметрично на одинаковом от них расстоянии.

19. Устройство по п. 10, отличающееся тем, что устройство снабжено емкостью для хранения, циркуляции и охлаждения рабочей жидкости, связанной системой трубопроводов с запорной арматурой и циркуляционным насосом.

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2334924C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302740C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2232955C1 |

| US 5979074 A1, 09.11.1999. | |||

Авторы

Даты

2019-03-19—Публикация

2017-07-11—Подача