Изобретение относится к механической обработке изделий на основе алюминия.

Известна паста для полирования деталей из цветных, нержавеющих и твердых сплавов (см. патент RU №2561086, кл. C09G 1/02, опубл. 2015 г.), содержащая следующие компоненты, мас.%:

Однако применение этой известной полировальной пасты снижает экономичность процесса получения конечного продукта за счет достаточно длительного многостадийного приготовления исходного абразивного материала (абразивный микропорошок на основе гидроксида алюминия и оксида железа) и повышает себестоимость конечного продукта.

Техническим результатом от использования предлагаемого изобретения является улучшение экологии за счет утилизации отходов от полирования и шлифования оптических стекол, снижение себестоимости конечного продукта с сохранением показателей полирующей способности и повышение экономичности процесса получения последнего за счет исключения многостадийного предварительного приготовления исходного абразивного материала (абразивного микропорошка на основе гидроксида алюминия и оксида железа).

Технический результат от использования предлагаемого изобретения достигается за счет того, что жидкая полировальная паста включает абразивный материал, триэтаноламин, стеариновую кислоту, жидкое натриевое стекло и воду, а в качестве абразивного материала используют отходы от полирования и шлифования оптических стекол при следующем соотношении компонентов, мас.%:

Необходимо отметить, что использование отходов от полирования и шлифования оптических стекол, взятых взамен абразивного микропорошка на основе гидроксида алюминия и оксида железа, позволило получить конечный продукт с низкой себестоимостью и с показателями полирующей способности, аналогичными с прототипом, и обеспечило утилизацию вышеуказанных отходов, полученных при полировании и шлифовании оптических стекол применительно к обработке изделий (мебельных ручек на основе алюминия). Оптические стекла режут отрезным кругом на основе корунда и оксида кремния (или алмазным кругом) с последующим их полированием и шлифованием, при этом получают отходы с химическим составом : O2; Al; Si; Cu; K; Са ; Ti; Cr; Fe; Zn; Mg; Cl.

Все массовые соотношения компонентов полировальной пасты определены экспериментальным путем и выбраны оптимальными. Если взять массовые соотношения компонентов больше или меньше запредельных, то это отрицательно сказывается на полирующей способности пасты.

Техническая сущность изобретения поясняется примерами конкретного выполнения.

Пример 1 (оптимальный вариант)

Для эксперимента использовали кислоту стеариновую по ГОСТ 6484-96, стекло жидкое натриевое по ГОСТ 13078-81 и триэтаноламин по ТУ 6-02916-79.

В реакторе воду (59 мас.%) смешивают с триэтаноламином (2 мас.%) и с жидким натриевым стеклом (2 мас.%). Затем в образовавшуюся массу вводят стеариновую кислоту (7 мас.%), обычно при температуре 65°С, смесь перемешивают до желеобразной массы и добавляют отходы от полирования и шлифования оптических стекол (30 мас.%) с последующим перемешиванием до получения гомогенной массы.

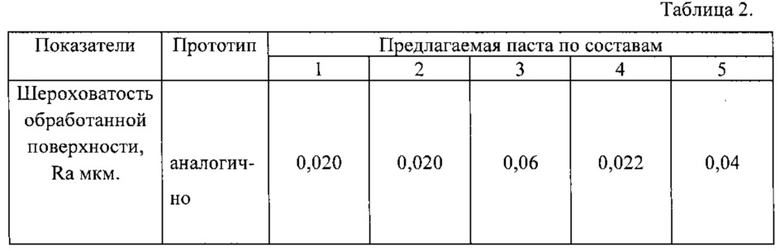

Для эксперимента использовали полученную пасту для обработки дверных ручек из цветного сплава на основе алюминия на станке «Монетка» и были получены показатели полирующей способности, указанные в таблице 2.

Пример 2

Для эксперимента использовали кислоту стеариновую по ГОСТ 6484-96, стекло жидкое натриевое по ГОСТ 13078-81 и триэтаноламин по ТУ 6-02916-79.

В реакторе воду (56 мас.%) смешивают с триэтаноламином (2 мас.%) и с жидким натриевым стеклом (2 мас.%). Затем в образовавшуюся массу вводят стеариновую кислоту (7 мас.%), обычно при температуре 65°С, смесь перемешивают до желеобразной массы и добавляют отходы от полирования и шлифования оптических стекол (33 мас.%) с последующим перемешиванием до получения гомогенной массы.

Пример 3

Для эксперимента использовали кислоту стеариновую по ГОСТ 6484-96, стекло жидкое натриевое по ГОСТ 13078-81 и триэтаноламин по ТУ 6-02916-79.

В реакторе воду (64 мас.%) смешивают с триэтаноламином (2 мас.%) и с жидким натриевым стеклом (2 мас.%). Затем в образовавшуюся массу вводят стеариновую кислоту (7 мас.%), обычно при температуре 65°С, смесь перемешивают до желеобразной массы и добавляют отходы от полирования и шлифования оптических стекол (25 мас.%) с последующим перемешиванием до получения гомогенной массы.

Пример 4

Для эксперимента использовали кислоту стеариновую по ГОСТ 6484-96, стекло жидкое натриевое по ГОСТ 13078-81 и триэтаноламин по ТУ 6-02916-79.

В реакторе воду (56 мас.%) смешивают с триэтаноламином (2 мас.%) и с жидким натриевым стеклом (1 мас.%). Затем в образовавшуюся массу вводят стеариновую кислоту (6 мас.%), обычно при температуре 65°С, смесь перемешивают до желеобразной массы и добавляют отходы от полирования и шлифования оптических стекол (35 мас.%) с последующим перемешиванием до получения гомогенной массы.

Пример 5

Для эксперимента использовали кислоту стеариновую по ГОСТ 6484-96, стекло жидкое натриевое по ГОСТ 13078-81 и триэтаноламин по ТУ 6-02916-79.

В реакторе воду (62 мас.%) смешивают с триэтаноламином (3 мас.%) и с жидким натриевым стеклом (1 мас.%). Затем в образовавшуюся массу вводят стеариновую кислоту (6 мас.%), обычно при температуре 65°С, смесь перемешивают до желеобразной массы и добавляют отходы от полирования и шлифования оптических стекол (28 мас.%) с последующим перемешиванием до получения гомогенной массы.

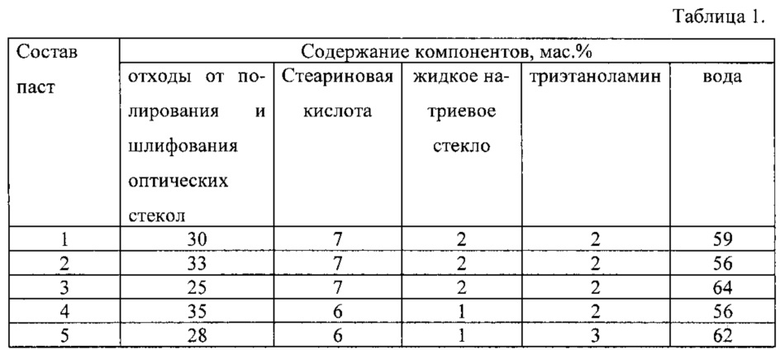

Примеры 2-5, аналогично примеру 1, осуществлялись на запредельные значения массовых соотношений компонентов жидкой полировальной пасты. Составы жидких полировальных паст представлены в таблице 1, а в таблице 2 представлены примеры 1-5 с обеспечением обработанной поверхности Ra.

Таким образом, при использовании предлагаемого технического решения достигается улучшение экологии за счет утилизации отходов от полирования и шлифования оптических стекол, снижение себестоимости конечного продукта по сравнению с прототипом и повышение экономичности процесса получения последнего за счет исключения многостадийного предварительного приготовления исходного абразивного материала (абразивного микропорошка на основе гидроксида алюминия и оксида железа) с обеспечением аналогичных показателей полирующей способности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жидкая полировальная паста | 2015 |

|

RU2619709C2 |

| ЖИДКАЯ ПОЛИРОВАЛЬНАЯ ПАСТА | 2014 |

|

RU2561086C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2013 |

|

RU2522351C1 |

| ПАСТА ДЛЯ ПОЛИРОВАНИЯ ЮВЕЛИРНЫХ ИЗДЕЛИЙ ИЗ БЛАГОРОДНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ С ЦВЕТНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2561089C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2015 |

|

RU2592798C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2013 |

|

RU2530072C1 |

| ПАСТА ДЛЯ ПОЛИРОВАНИЯ МАТЕРИАЛОВ | 2015 |

|

RU2615408C2 |

| СОСТАВ ТВЁРДОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 2000 |

|

RU2210489C2 |

| ПАСТА ПОЛИРОВАЛЬНАЯ ЖИДКАЯ | 2005 |

|

RU2293097C1 |

| СОСТАВ ДЛЯ ДОВОДКИ СТАЛЬНЫХ ШАРИКОВ | 2005 |

|

RU2297432C1 |

Изобретение относится к механической обработке изделий на основе алюминия. Описана жидкая полировальная паста для обработки изделий на основе алюминия, включающая абразивный материал, триэтаноламин, стеариновую кислоту, жидкое натриевое стекло и воду, в которой в качестве абразивного материала используют отходы от полирования и шлифования оптических стекол при следующем соотношении компонентов, мас.%: отходы от полирования и шлифования оптических стекол - 30, стеариновая кислота - 7, жидкое натриевое стекло - 2, триэтаноламин - 2, вода - остальное. Технический результат: получена полировальная паста, обладающая сниженной себестоимостью, способом повышенной экономичности за счет исключения многостадийного предварительного приготовления исходного абразивного материала. 1 табл., 5 пр.

Жидкая полировальная паста для обработки изделий на основе алюминия, включающая абразивный материал, триэтаноламин, стеариновую кислоту, жидкое натриевое стекло и воду, отличающаяся тем, что в качестве абразивного материала используют отходы от полирования и шлифования оптических стекол при следующем соотношении компонентов, мас.%:

| ЖИДКАЯ ПОЛИРОВАЛЬНАЯ ПАСТА | 2014 |

|

RU2561086C1 |

| CN 105086836 А, 25.11.2015 | |||

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2013 |

|

RU2530072C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2013 |

|

RU2522351C1 |

| ДОВОДОЧНО-ПРИТИРОЧНАЯ ПАСТА С МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2010 |

|

RU2441048C1 |

| US 3992335 A1, 16.11.1976. | |||

Авторы

Даты

2017-07-03—Публикация

2016-06-29—Подача