Настоящее изобретение относится, в первом аспекте, к покрытию, которое дает очень тонкий слой (при этом толщина составляет не более порядка 2 мм и, в общем, значительно меньше), наносимый на природные или искусственные каменистые субстраты, в частности на мраморный агломерат, так же как и на керамические субстраты, на которые покрытие прочно прилипает.

Поверхности мраморного агломерата включают в себя известковые минералы-наполнители, обладающие, в качестве основных недостатков, низким сопротивлением царапанию и плохой химической стойкостью против кислот. Эти свойства определяются минералом, используемым в качестве наполнителей, который, с одной стороны, так как мрамор не является сильно абразивным, обеспечивает преимущество возможности использования способа изготовления с высокой продуктивностью по сравнению с изготовлением кварцевых плит и плиток.

Предложенное покрытие обеспечивает твердость и стойкость к химическим воздействиям, сравнимые с кварцем, давая возможность использовать субстраты с пониженной толщиной порядка 6-12 мм, возможность использовать материалы, переработанные из производственного способа резки природного строительного камня для составления указанного субстрата, так же как и покрытия; увеличение содержания вторичного материала в каменистом агломерате и покрытии.

Во втором аспекте изобретение относится к каменистому или керамическому субстрату, снабженному гибридным полимерным покрытием в соответствии с принципами этого изобретения.

Наконец, изобретение также относится к способу получения указанного гибридного полимерного покрытия, которое наносят на каменистый или керамический субстрат, и который дает продукт, защищенный указанным покрытием.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В ЕР 790222 описывается каменный агломерат, включающий в себя первый компонент с мелкодисперсными неорганическими частицами и второй компонент с микрочастицами, где указанные мелкодисперсные частицы или агрегаты таковых являются прозрачными, и являются покрытыми слоем неорганического или органического материала, имеющего толщину, заключенную между 5 и 50 микронами, такую, что указанный слой является частично фрагментированным и выставляет компонент на поверхности, осуществляющий выделенное отражение света.

В патенте США № 4640850 описывается композитная плита, включающая в себя лист мрамора или каменистого субстрата, покрытая на ее видимой стороне листом прозрачного стекла. В этом патенте сделана ссылка на предыдущий патент США № 4177789, описывающий способ изготовления мраморных плит, имеющих толщину менее 10 мм, и, в общем, вплоть до 4 мм, которые являются усиленными на их невидимой стороне при помощи покрытия из стеклянных волокон, при указании того, что видимая часть плиты снабжена определенным типом усиления. В ЕР 799949 описывается тонкий элемент из природного строительного камня, соединенный прозрачной полэфирной смолой с подложкой из стеклянной пластины. В ЕР 1375130 описывается композитная плита с многослойным покрытием, основанным на перекрывающихся стеклянных пластинах.

В патенте WO 0114133 описывается способ получения многослойной композитной пластины со структурой “бутербродного” типа с промежуточным слоем вспененного легкого материала, заключенного между верхним слоем каменного агломерата, полученного путем смешивания дробленого камня, порошка и связующего в требуемых соотношениях, ввода смеси в форму и осуществления процесса вибрационного сжатия в указанной форме, и, необязательно, нижнего слоя агломерата с подобными характеристиками.

В патенте JP 11138703 описывается многослойный материал для ламинирования, обладающий высокими характеристиками гибкости и ударопрочности и включающий видимую поверхность деревянного агломерата, карбоната кальция, полых кристаллических шариков, тальк и т.д., включающий в себя гибкие слои средней подложки.

В патенте FR 2868099 описывается декоративная панель для панелей или потолков с многослойной поверхностью термопластичного композита с минералом-наполнителем, волокнами или другими частицами, прикрепленными к экструдированной полистирольной основе.

В GB 2224283 описывается способ получения искусственного каменистого камня для настила полов и фасадов, включающий в себя стадию дробления мраморного материала в частицы приблизительно в 7 мм, стадию смешивания указанного материала с другими дополнительными материалами, включающими в себя кварцевый песок, подвергнутый нагреванию, и по меньшей мере одну полимеризуемую смолу, стадию формования полученной таким образом смеси при помощи объединенного действия вибрации и сжатия под вакуумом и стадию полимеризации смолы.

JP 8156216 относится к искусственному каменистому продукту с поверхностью, снабженной слоем, содержащим частицы мрамора, включающему в себя смесь ненасыщенной полиэфирной смолы, порошкообразного карбоната кальция и отверждающего средства, полученному формованием.

В JP 28111951 описывается искусственный мрамор с гранулированной конфигурацией, полученной путем ламинирования трех классов слоев смолами, включающими различные компоненты, такие как дробленые камни, керамику, волокна, стекло и т.д.

В отличие от указанного предшествующего уровня техники в настоящем изобретении предлагается:

- гибридное полимерное покрытие низкой вязкости (в состоянии перед отверждением), отличающееся от таковых описанных в смысле того, что оно включает в себя несколько компонентов кремнистой природы, в частности микронизированный порошок и гравии различного гранулометрического состава, связные полимеризуемой смолой;

- распределение компонентов покрытия такое, что получается большая концентрация неорганических наполнителей, по меньшей мере, в 75% в зонах, наиболее близких к разделу фаз, таким образом, создавая возможность, с очень тонким слоем порядка 0,5 мм, получить эффективную защиту субстрата и соответствие механическим и химическим требованиям субстрата + компоновку покрытия в той же самой или подобной степени, как у кварца или гранита.

Покрытие по изобретению наносят не в формовании, а прямо на субстрат при помощи аппликатора с удержанием указанного покрытия до полного отверждения такового.

Основные цели изобретения описаны ниже:

а) Получить продукты (субстрат, включающий покрытие) с поверхностью, имеющей твердость и химическую стойкость, сравнимые с кварцем, имеющим подобную конфигурацию, но с меньшими затратами на производство;

b) Нанести самый тонкий из возможных поверхностных слоев (толщина < 1 мм);

с) Сделать возможным использование дефектных или поврежденных плит из мраморного агломерата путем нанесения указанного покрытия в качестве отделки;

d) Сделать возможным включение кашиц и обрезков с установки обработки мраморного агломерата или других типов отходов, поступающих от сноса, обновлений жилища, или отходов других отраслей промышленности в композицию основного субстрата или подложки.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Гибридное полимерное покрытие по этому изобретению, которое можно нанести на каменистые или керамические субстраты, представляет собой микропокрытие, образованное смесью микронизированного порошка и гравия из кремнезема, кварца и/или стекла различного гранулометрического состава агломерата при помощи термостойкого полимера и/или полимеризуемого термопласта, и которое делает возможным использование субстрата или основной плиты с минимальными толщинами (4-6 мм), на которое наносят указанное покрытие, которое прочно прилипает к таковой.

Более подробно, в настоящем изобретении создано гибридное полимерное покрытие для каменистых или керамических субстратов, обеспечивающее очень тонкий поверхностный слой (толщина покрытия, заключенная между 0,1 и 2 мм, и предпочтительно меньше чем 1 мм), прочно прилипшее к субстрату, полученному стадиями получения смеси микронизированного порошка, одного или более гравия, смолы, выбранной из полиуретана, сложного полиэфира, эпоксидной или акриловой; катализатора и пигментов, подвергнутой перемешиванию, последующему отверждению (с добавлением или генерацией тепла, например, микроволнами) и конечной полировке покрытия, сосредоточенного на субстрате для разглаживания и нормализации поверхности.

Покрытие, которое наносят на законченный продукт (плиту или мраморную плитку, или другой искусственный каменистый субстрат), отличается тем, что оно включает в себя смесь со следующим составом:

- 10-25% по массе микронизированного порошка, функционирующего в качестве цемента, содержащего неорганические наполнители, в основном, петрографической природы;

- 40-60% по массе неорганического гравия-наполнителя каменистой природы, включающего в себя кварц, кремнезем, кварцевый песок, стекло, переработанные зеркала, кремний и т.д., с размерами, заключенными между 0,063-2 мм;

- 10-40% по массе основной смолы, выбранной из полиуретана, сложного полиэфира, эпоксидной или акриловой; и

- приблизительно 5% по массе пигментов и других добавок для указанной смолы, включая катализатор.

В любом случае, доля смолы будет составлять, по меньшей мере, 10-30%.

Добавление пигментов порядка 2% по массе следует понимать как необязательное, в зависимости от характеристик природного или искусственного каменистого субстрата, на которое будет наноситься покрытие.

Более того, то, что оно может достичь доли указанного гравия и микронизированного порошка в покрытии вплоть до 90% в первой наиболее близкой к центру зоне (1/3 толщины), соответствующей границе раздела фаз между покрытием и поверхностью каменистого или керамического субстрата, порядка 1-15% близко к видимой поверхности и 20-50% в средней зоне, наполовину оконченное (т.е. неполированное) покрытие по этому изобретению является отличительным, рассматривая то, что таковое является разделенным на три слоя одинаковой толщины.

В возможном варианте осуществления изобретения можно получить следующую долю гравия и микронизированного порошка:

- нижняя треть покрытия: между 55-90%;

- средняя треть покрытия: между 16-60%;

- верхняя треть покрытия: между 1-15%.

В соответствии с другим возможным вариантом осуществления изобретения доли гравия и микронизированного порошка будут следующими:

- нижняя треть покрытия: между 70-95%

- средняя треть покрытия: между 10-70%;

- верхняя треть покрытия: между 1-30%.

Видимую поверхность покрытия доводят при помощи механической обработки, выбранной из полировки абразивами, полировки щетками или пескоструйной обработки и/или химической обработки травлением кислотой, так, что получается видимая поверхность, с которой был удален первый слой из зоны с меньшей концентрацией гравия и с большей концентрацией смолы для получения конечного продукта с очень высокой концентрацией гравия и очень низкой - смолы. Процесс полировки дополнительно удаляет любую частицу гравия, выступающую из смеси. Стадия обработки также делает возможным работу с гравиями различного гранулометрического состава и диаметрами, близкими к диаметрам толщины слоя полученного конечного тонкого слоя (т.е. размеры гравия в 1,2 мм, например, для покрытия в 0,8 мм), так как выступающие части, которые могут остаться, будут удалены путем полировки или эквивалентной механической обработки. Таким образом, достигается твердость поверхностного слоя больше чем 5 Моос.

В соответствии с предпочтительным вариантом осуществления указанная смесь включает в себя гравии различной природы и гранулометрического состава.

Изобретение также относится к плите или каменистому или керамическому субстрату, снабженному покрытием типа указанного, и к способу его получения.

Указанный способ включает в себя следующие стадии:

- приготовления в смесителе основной смеси, включающей в себя первый гравий, например, из кварца, кремнезема, кварцевого песка, стекла или зеркал с размерами, заключенными между 0,1-2 мм, и микронизированного порошка с неорганическими наполнителями петрографической природы;

- перемешивания указанной смеси в указанном смесителе;

- приготовления основной смолы, выбранной из полиуретана, сложного полиэфира, эпоксидной или акриловой;

- добавления указанной смолы к указанной смеси в указанном смесителе с катализатором, добавками и, необязательно, пигментами и последующим перемешиванием;

- создания вакуума внутри указанного смесителя;

- нанесения полученной смеси на субстрат; и

- вибрирования субстрата со смесью, нанесенной сверху, на вибрационном столе и удерживания смеси на субстрате; и

- регулируемой подачи тепловой энергии для отверждения смеси, удержанной на субстрате, до отверждения таковой.

Другие признаки изобретения будут видны ввиду следующего описания нескольких примеров применения, данных при помощи неограничивающего иллюстративного примера в соответствии со следующими подробностями.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

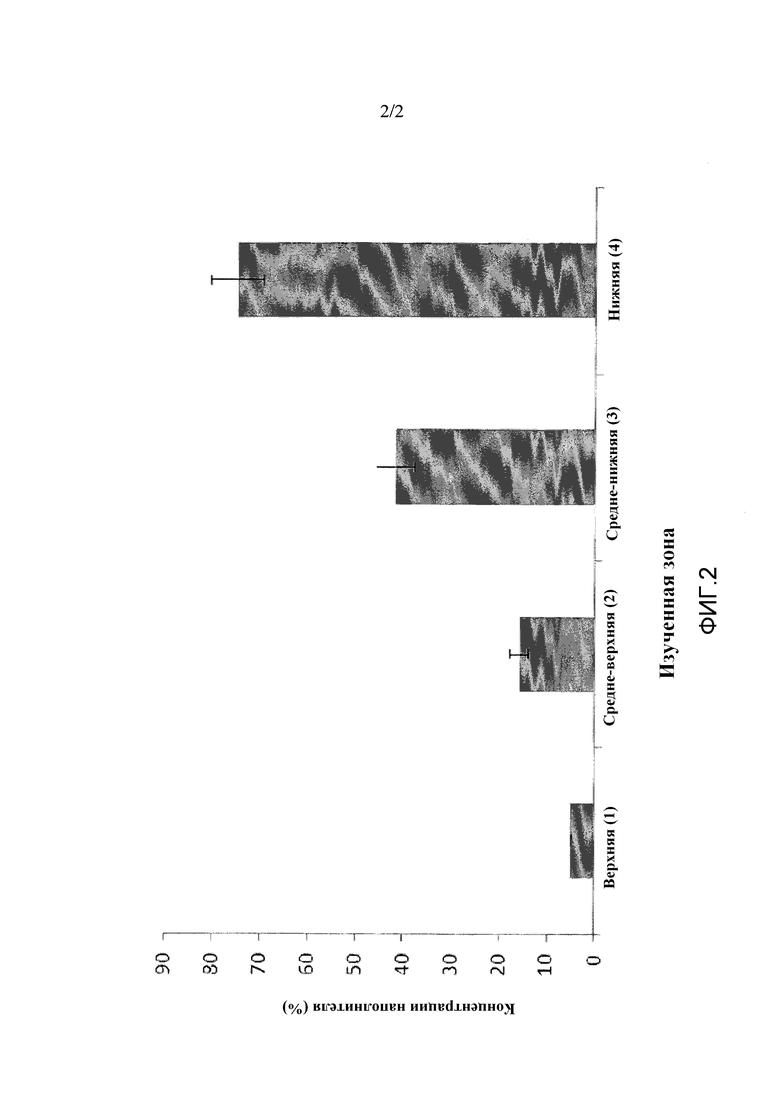

На фиг.1 изображена микрофотография поперечного сечения, показывающая четыре подобласти, в которых процентное содержание наполнителя (частиц) оценивают визуально по обычному наблюдению в микроскоп.

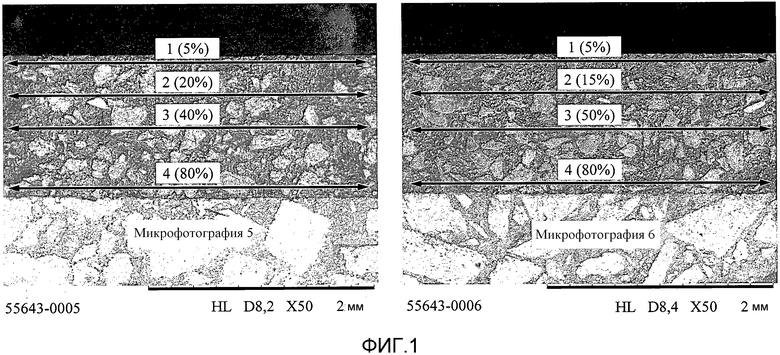

Фиг.2 отображает гистограмму, показывающую процентное содержание частиц или их концентрацию (индекс частиц) в четырех различных областях покрытия.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Покрытие по изобретению устанавливает, в качестве первого требования, предпочтительную толщину порядка 0,5 мм (с максимумом в 2 мм) и использование гравиев из кварца или кварцевого песка с размером зерен, заключенным в диапазоне 0,1-0,6 мм в указанном предпочтительном примере, хотя были приведены размеры зерен в 0,063 и далее.

Покрытие включает в себя, в соответствии с различными испытаниями, следующие основные компоненты:

1. Микронизированный порошок кварцевого песка, кварца и/или стекла, функционирующий в качестве цемента.

2. Гравии из кварца, стекла и/или кварцевого песка различных размеров, которые будут придавать покрытию механическую прочность.

3. Полимеризуемая смола из полиуретана, сложного полиэфира, эпоксида или акриловая в качестве связующего.

4. Добавки к указанной смоле, включающие в себя деаэраторы, промоторы адгезии, УФ-поглотители, стабилизаторы, увлажняющие средства для снижения вязкости (раствор сложного эфира борной кислоты, например), антистатические средства, водоотталкиватели (предпочтительно, с использованием силанов и силоксанов), самоочищающие средства (с использованием, например, фторуглеродных полимеров) и природные и/или синтетические волокна.

5. Пигменты (необязательно).

Выбор используемого связующего или смолы зависит от субстрата, к которому покрытие должно прочно прилипать, и дополнительно определяет:

- количество наполнителя, допускаемое в составе покрытия (конечная вязкость отливки), и, следовательно, измерительное оборудование;

- полезное время для обращения-управляемости отливки;

- время полимеризации и, следовательно, систему отверждения;

- химические свойства, устойчивость к старению и т.д.

В настоящем изобретении предлагается гибридное полимерное покрытие для каменистых или керамических субстратов в форме очень тонкого (толщины, заключенной между 0,1 и 2 мм, и, предпочтительно, между 0,1 и 0,7 мм) поверхностного слоя, который является упорядоченным и прочно прилипшим к субстрату, включающему в себя смесь указанных компонентов со следующим составом:

- 10-25% по массе микронизированного порошка из кремнистых материалов, включающих в себя оксиды алюминия, кварц и/или стекло, или известковых материалов с неорганическими наполнителями петрографической природы;

- 40-60% по массе неорганических гравиев-наполнителей каменистой природы и/или включающих в себя кварц, кремнезем, кварцевый песок, стекло, переработанные зеркала, кремний и т.д., с размерами, заключенными между 0,063-2 мм;

- 10-40% по массе полимеризуемой основной смолы, выбранной из полиуретана, сложного полиэфира, эпоксидной или акриловой;

- приблизительно 3% по массе добавок, в частности катализаторы, для указанной смолы;

- доля указанного гравия и микронизированного порошка покрытия вплоть до 90% (и, в общем, заключенная между 55% и 85%) в одной нижней трети или наиболее близкой к центру зоне, соответствующей границе раздела фаз между покрытием и поверхностью каменистого или керамического субстрата, порядка 1-15% в верхней трети, близкой к видимой поверхности и в 15-60% в одной средней трети между внутренней зоной и зоной, смежной с поверхностью.

В зависимости от цели конечного расположения элементов, например плиток, полученных из каменистой плиты с покрытием, указанная смесь будет дополнительно включать вплоть до 2% пигментов по массе.

Указанная смесь будет включать, в частности, гравии различной природы и гранулометрического состава.

Во время проведенных испытаний последовательность и смесь различных ингредиентов состава была установлена как наиболее важная.

Порядок и способ приготовления смеси может являться следующим:

- приготовление в смесителе основной смеси, включающей в себя первый гравий, например, из кварца, кремнезема, кварцевого песка, стекла или зеркал с размерами, заключенными между 0,1-2 мм, и микронизированного порошка с неорганическими наполнителями петрографической природы;

- перемешивание указанной смеси;

- приготовление основной смолы, выбранной из полиуретана, сложного полиэфира, эпоксидной или акриловой;

- добавление указанной смолы к указанной смеси в указанном смесителе с катализатором, добавками и, необязательно, пигментами и последующим перемешиванием;

- создание вакуума внутри указанного смесителя;

- нанесение полученной смеси на субстрат; и

- вибрирование субстрата со смесью, нанесенной сверху, на вибрационном столе и удерживание смеси на субстрате; и

- регулируемая подача тепловой энергии для отверждения смеси, удержанной на субстрате, до отверждения таковой.

Касательно приготовления смол, если она представляет собой акриловую смолу: можно использовать акриловую смолу, разбавленную в метилметакрилате + сшивающее средство кремнистой природы + деаэратор + увлажнитель (если необходимо) + катализатор.

Если она представляет собой полиуретановую смолу: можно использовать смесь полиизоцианатов + полиол + сшивающее средство кремнистой природы + водозахватывающее молекулярное сито + катализатор.

И, если она представляет собой смолу эпоксидного типа: можно использовать смолу с эпоксидными группами + сшивающее средство кремнистой природы + деаэратор + ускоритель (если необходимо) + сшиватель эпоксидной смолы (амины, ангидриды, карбоновые кислоты и т.д.).

В лабораторных испытаниях компоненты смешивали при помощи вал-мешалки, а в испытаниях на пилотной установке - при помощи шнекового смесителя.

Поверхность покрытия, нанесенного на указанный искусственный каменистый субстрат, доводили механической обработкой, которая может представлять собой полировку абразивами, полировку щетками или пескоструйную обработку, и замещенной или завершенной химической обработкой травлением кислотой.

После отверждения также проводили стадию разрезания субстрата с закрепленным покрытием на пластины определенного формата или, в итоге, в форме плиток.

ИСПЫТАНИЯ: ОБРАЗЦЫ СУБСТРАТА С ПОКРЫТИЕМ, ИЗГОТОВЛЕННЫЕ В СООТВЕТСТВИИ СО СПОСОБОМ

Использовали два образца, образованных при помощи соответствующих образцов агломерированного камня квадратной формы с размерами 15×15×1,4 см3 с нанесенным на поверхность гибридным полимерным покрытием типа описанного. Образцы, следовательно, включают в себя субстрат с описанным закрепленным покрытием (т.е. он представляет собой образец с отвибрированной, отвержденной и отполированной смесью).

Визуальное исследование дисперсии неорганических частиц проводили при помощи сканирующей электронной микроскопии (SEM). Для проведения количественной и репрезентативной оценки образца, образец в каждом случае перпендикулярно разрезали по границе раздела покрытия/субстрата.

Затем на каждой микрофотографии различали четыре подзоны, в которых визуально оценивали процентное содержание частиц после стандарта для наблюдения в микроскопии (Фиг.1).

В общем, в зонах, наиболее близких к границе раздела фаз, наблюдалось увеличение в накоплении неорганических частиц, имеющих, в свою очередь, самый большой размер частиц (оценено между 70 и 80%), хотя дисперсия наполнителей является скорее гомогенной. Напротив, зона, наиболее близкая к поверхности, обладала наименьшим показателем частиц и меньшими частицами, давая оценку распределения наполнителя между 5 и 15% (Фиг.2).

Если анализировать средние результаты, рассчитанные от процентной доли наполнителей для каждой изученной зоны, подтверждается существование тенденции к накоплению наполнителей по направлению к наиболее близким к центру зонам покрытия (Таблица 1 и Фиг.2).

Как было указано выше, смесь в форме полужидкой массы распределятся по плите, пользуясь преимуществом ее относительной текучести. В обсуждаемом примере плиту снабжали преимущественно антиадгезивными боковыми перемычками, удерживающими смесь на плите во время стадии вибрирования таковой.

Группа изобретений относится к строительству. Технический результат – возможность использования поврежденных плит из мраморного агломерата, утилизация отходов, уменьшение толщины покрытия, получение твердости и химической стойкости поверхности с покрытием, сравнимых с кварцем, уменьшение затрат на производство. Способ получения каменистых или керамических субстратов включает следующие стадии: приготовление в смесителе основной смеси, содержащей по меньшей мере один первый минеральный наполнитель из кварца, кремнезема или кварцевого песка с размерами, заключенными между 0,063-0,6 мм, и микронизированный порошок с неорганическими наполнителями; перемешивание указанной смеси; приготовление основной смолы, выбранной из полиуретановой, сложнополиэфирной, эпоксидной или акриловой смолы; добавление указанной смолы к указанной основной смеси с катализатором, добавками для указанной смолы и, необязательно, пигментами, и последующее перемешивание в указанном смесителе с получением последующей смеси; создание вакуума, воздействующего на указанную последующую смесь, внутри указанного смесителя; нанесение слоя полужидкой полученной смеси на субстрат и удерживание на таковом; вибрирование субстрата для вытеснения более крупного минерального наполнителя ко дну; ускорение отверждения последующей смеси путем подачи или генерации тепла, при этом указанная последующая смесь является закрепленной на субстрате; доводка указанного покрытия путем механической обработки. 2 н. и 7 з.п. ф-лы, 2 ил., 1 табл.

1. Способ получения каменистых или керамических субстратов, имеющих гибридное полимерное покрытие, содержащее смесь микронизированного порошка, минеральных наполнителей, основной смолы, выбранной из полиуретановой, сложнополиэфирной, эпоксидной или акриловой смолы, и в общем пигменты и добавки для указанной смолы, и имеющее толщину между 0,1 и 2 мм в зависимости от размера выбранного микронизированного порошка в смеси, и отличающийся тем, что он включает в себя следующие стадии:

a) приготовления в смесителе основной смеси, содержащей по меньшей мере один первый минеральный наполнитель из кварца, кремнезема или кварцевого песка с размерами, заключенными между 0,063-0,6 мм, и микронизированный порошок с неорганическими наполнителями;

b) перемешивания указанной смеси;

c) приготовления основной смолы, выбранной из полиуретановой, сложнополиэфирной, эпоксидной или акриловой смолы;

d) добавления указанной смолы к указанной основной смеси с катализатором, добавками для указанной смолы и, необязательно, пигментами и последующего перемешивания в указанном смесителе с получением последующей смеси;

e) создания вакуума, воздействующего на указанную последующую смесь, внутри указанного смесителя;

f) нанесения слоя полужидкой полученной смеси на субстрат и удерживания на таковом;

g) вибрирования субстрата для вытеснения более крупного минерального наполнителя ко дну;

h) ускорения отверждения последующей смеси путем подачи или генерации тепла, при этом указанная последующая смесь является закрепленной на субстрате; и

доводки указанного покрытия путем механической обработки, выбранной из полировки абразивами, полировки щетками или пескоструйной обработки и/или химической обработки травлением кислотой, полимерного покрытия, где указанная последующая смесь, полученная после стадии d), имеет следующий состав:

- 10-25 мас.% указанного микронизированного порошка кремнистых материалов, включающих в себя оксиды алюминия, кварц и/или стекло, или известковых материалов, с неорганическими наполнителями петрографической природы;

- 40-60 мас.% неорганических наполнителей петрографической природы каменистой природы и/или включающих в себя кварц, кремнезем, кварцевый песок, стекло, переработанные зеркала, кремний, с размерами между 0,063-0,6 мм;

- 10-40 мас.% полимеризуемой основной смолы, выбранной из полиуретановой, сложнополиэфирной, эпоксидной или акриловой смолы;

- приблизительно 3 мас.% добавок, в частности катализаторов, для указанной смолы; и

- необязательно, до 2 мас.% пигментов.

2. Способ по п.1, в котором доля указанного минерального наполнителя и микронизированного порошка по отношению к толщине покрытия для трёх слоёв указанного покрытия, имеющих одинаковую толщину, является следующей:

- в нижней трети покрытия, соответствующей наиболее близкой к центру зоне границы раздела фаз между покрытием и поверхностью каменистого или керамического субстрата, содержание указанного минерального наполнителя и микронизированного порошка составляет 55-85 мас.%,

- в средней трети покрытия содержание указанного минерального наполнителя и микронизированного порошка составляет 15-60 мас.%; и

- в верхней трети покрытия, близкой к видимой поверхности покрытия, содержание указанного минерального наполнителя и микронизированного порошка составляет 1-15 мас.%.

3. Способ по п.1, отличающийся тем, что указанный минеральный наполнитель содержит наполнители, выбранные согласно размерам в интервале от 0,1 до 0,5 мм.

4. Способ по п.1, отличающийся тем, что на указанной первой стадии получения смеси применяют несколько минеральных наполнителей из одинакового или различных материалов, которые имеют разные размеры и вводятся в смесь для перемешивания.

5. Способ по п.1, отличающийся тем, что указанную смесь получают в соответствии со способом непрерывного перемешивания в шнековой экструзионной машине, в которую загружают все минеральные наполнители и порошок, вводят жидкие материалы, включающие в себя смолу, катализатор и добавки в последующую секцию пути шнека.

6. Способ по п.1, отличающийся тем, что стадию нанесения смеси на субстрат осуществляют аппликатором, удерживающим слой смеси на указанном субстрате, который сохраняют в течение стадии отверждения.

7. Каменистый или керамический субстрат, включающий в себя на видимой поверхности покрытие, полученное по способу по любому из пп.1-6.

8. Покрытый субстрат по п.7, где указанное покрытие имеет толщину между 0,1 мм и 1 мм и предпочтительно между 0,1 мм и 0,7 мм.

9. Покрытый субстрат по п. 7 или 8, где указанное покрытие имеет твердость больше чем 5 Моос.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СОСТАВ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ ФАСАДОВ ЗДАНИЙ | 1996 |

|

RU2129106C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ИНСЕКТИЦИДНАЯ КОМПОЗИЦИЯ, ИНСЕКТИЦИДНОЕ СРЕДСТВО, ЛОВУШКА ДЛЯ БОРЬБЫ С СИНАТРОПНЫМИ ВРЕДНЫМИ НАСЕКОМЫМИ, СПОСОБ БОРЬБЫ С СИНАТРОПНЫМИ ВРЕДНЫМИ НАСЕКОМЫМИ | 2022 |

|

RU2811951C2 |

| Устройство задержки импульсного сигнала | 1979 |

|

SU790222A1 |

| US 4640850 A, 18.04.1983 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2017-07-04—Публикация

2012-05-31—Подача