ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к окрашенному покрытому металлическому листу, а также к конструкционному материалу для наружного использования.

УРОВЕНЬ ТЕХНИКИ

[0002] Окрашенные покрытые металлические листы обладают превосходной универсальностью, конструкционной пригодностью, долговечностью и т.п., и используются для наружных строительных материалов, например, материалов крыши, металлических сайдингов и т.п. Пленки покрытия наружного слоя (окрашенные пленки покрытия) в окрашенных покрытых металлических листах для конструкционных материалов для наружного использования в некоторых случаях состоят из полиэстера, поскольку могут быть получены покрытые металлические листы, обладающие невысокой стоимостью и превосходной способностью к обработке. В дополнение к этому, окрашенные покрытые металлические листы для конструкционных материалов для наружного использования обычно используются на открытом воздухе, и таким образом постепенно изменяют цветовой тон (подвергаются изменению цвета и обесцвечиванию) их цветных пленок покрытия вследствие облучения светом, таким как ультрафиолетовые лучи, и в результате их конструкционная пригодность в некоторых случаях уменьшается.

[0003] В качестве контрмер для подавления изменения цвета и выцветания известно, например, использование в цветной пленке покрытия фторкаучука, который практически не проявляет деградации при облучении ультрафиолетовыми лучами, для добавления поглотителя ультрафиолетовых лучей в цветную пленку покрытия (см., например, Патентные документы 1 и 2). Использование таких контрмер, однако, иногда увеличивает производственные затраты на изготовление окрашенных покрытых металлических листов по сравнению с окрашенными покрытыми металлическими листами, имеющими цветную пленку покрытия из полиэстера.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0004]

Патентный документ 1

- Японская выложенная патентная заявка № 2012-086505

Патентный документ 2

- Японская выложенная патентная заявка № 2008-149584

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0005] Настоящее изобретение имеет своей целью предложить окрашенный покрытый металлический лист и конструкционный материал для наружного использования, которые имеют цветную пленку покрытия из полиэстера, демонстрируют достаточную окраску и превосходную способность к обработке, а также предотвращают изменение цвета и выцветание цветной пленки покрытия с течением времени за счет облучения светом.

РЕШЕНИЕ ПРОБЛЕМЫ

[0006] Авторы настоящего изобретения исследовали причины изменений цветового тона цветных пленок покрытия, связанные с облучением светом. Затем авторы настоящего изобретения измерили степень изменения цвета и выцветания цветных пленок покрытия из полиэстера путем испытания на атмосферостойкость, в котором цветные пленки покрытия облучаются ультрафиолетовыми лучами, с использованием меры цветовых различий (ΔE), и выяснили, что относительно изменения цвета и выцветания, увеличение значения L в цветовом пространстве Lab является доминирующим; и изменение цвета и выцветание происходят более заметно в цветных пленках покрытия, имеющих высокую исходную степень блеска (60 или выше, по существу от 60 до 100) и насыщенный цвет (низкое начальное значение L, равное 70 или меньше). Авторы настоящего изобретения дополнительно подтвердили, что прозрачные пленки покрытия, не содержащие окрашивающих пигментов, не изменяют шероховатости поверхности пленок покрытия даже после вышеупомянутого испытания на атмосферостойкость.

[0007] На основании этих результатов авторы настоящего изобретения выяснили, что главная причина изменения цвета и выцветания заключается в том, что полиэстер на поверхности и вблизи от нее у цветной пленки покрытия разлагается ультрафиолетовыми лучами, и частицы окрашивающего пигмента, наполнителя и т.п. выходят на поверхность цветной пленки покрытия, увеличивая тем самым шероховатость поверхности цветной пленки покрытия и влияя на оптические свойства (на отражение света) цветной пленки покрытия, и цветная пленка начинает выглядеть как помутневшая. С помощью испытания на стойкость против атмосферной коррозии и ускоренного теста на атмосферостойкость было дополнительно выяснено, что цветовые различия благодаря изменению цвета и выцветанию увеличиваются в течение приблизительно 5 лет от начала экспонирования (облучения ультрафиолетовыми лучами), но после этого становятся почти постоянными.

[0008] Затем в результате исчерпывающих исследований авторы настоящего изобретения установили, что путем управления диаметром частиц окрашивающего пигмента таким образом, чтобы они были приемлемо малыми, и путем дополнительного управления содержанием окрашивающего пигмента, изменение цвета и выцветание заметно подавляются, и это наблюдение привело к завершению настоящего изобретения.

[0009] Настоящее изобретение относится к окрашенному покрытому металлическому листу, а также к конструкционному материалу для наружного использования, описываемым ниже.

[1] Окрашенный покрытый металлический лист, включающий в себя: металлический лист, а также одну или более пленок покрытия, расположенных на нем, в котором окрашенный покрытый металлический лист имеет зеркальную степень блеска при 60 градусах, составляющую от 60 до 100, и значение L в цветовом пространстве Hunter's Lab, составляющее 70 или ниже, в котором: самая наружная пленка покрытия из всех пленок покрытия состоит из полиэстера и содержит частицы, содержащие окрашивающий пигмент; значение D90 этих частиц составляет от 0,05 до 0,70 мкм; и содержание этих частиц в самой наружной пленке покрытия составляет от 10 мас.% до 60 мас.%.

[2] Окрашенный покрытый металлический лист в соответствии с пунктом [1], в котором значение D90 для частиц составляет от 0,05 мкм до 0,50 мкм.

[3] Окрашенный покрытый металлический лист в соответствии с пунктом [1], в котором значение D90 для частиц составляет от 0,05 мкм до 0,40 мкм.

[4] Окрашенный покрытый металлический лист в соответствии с любым из пунктов [1] - [3], в котором значение D10 для частиц составляет 0,01 или больше.

[5] Окрашенный покрытый металлический лист в соответствии с любым из пунктов [1] - [4], в котором окрашивающий пигмент представляет собой неорганический пигмент.

[6] Окрашенный покрытый металлический лист в соответствии с любым из пунктов [1] - [5], в котором частицы включают в себя одну или более разновидностей, выбираемых из группы, содержащей частицы оксида железа, частицы оксида титана, частицы композитного оксида, частицы сульфата бария и частицы карбоната кальция.

[7] Окрашенный покрытый металлический лист в соответствии с любым из пунктов [1] - [6], дополнительно включающий в себя слой химической конверсионной пленки, расположенный на поверхности металлического листа.

[8] Окрашенный покрытый металлический лист в соответствии с любым из пунктов [1] - [7], используемый в применении к наружному строительному материалу.

[9] Конструкционный материал для наружного использования, включающий в себя окрашенный покрытый металлический лист в соответствии с любым из пунктов [1] - [8].

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0010] В окрашенном покрытом металлическом листе в соответствии с настоящим изобретением, даже когда самая наружная пленка покрытия становится тонкой благодаря фотодеградации полиэстера, составляющего пленку покрытия, и частицы, находящиеся в пленке покрытия, становятся открытыми, гладкость поверхности пленки покрытия не ухудшается до такой степени, чтобы влиять на окраску пленки покрытия. Следовательно, настоящее изобретение может обеспечить окрашенный покрытый металлический лист и наружный строительный материал, которые имеют цветную пленку покрытия из полиэстера, демонстрируют достаточную окраску и превосходную способность к обработке, а также предотвращают изменение цвета и выцветание цветной пленки покрытия с течением времени за счет облучения светом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0011]

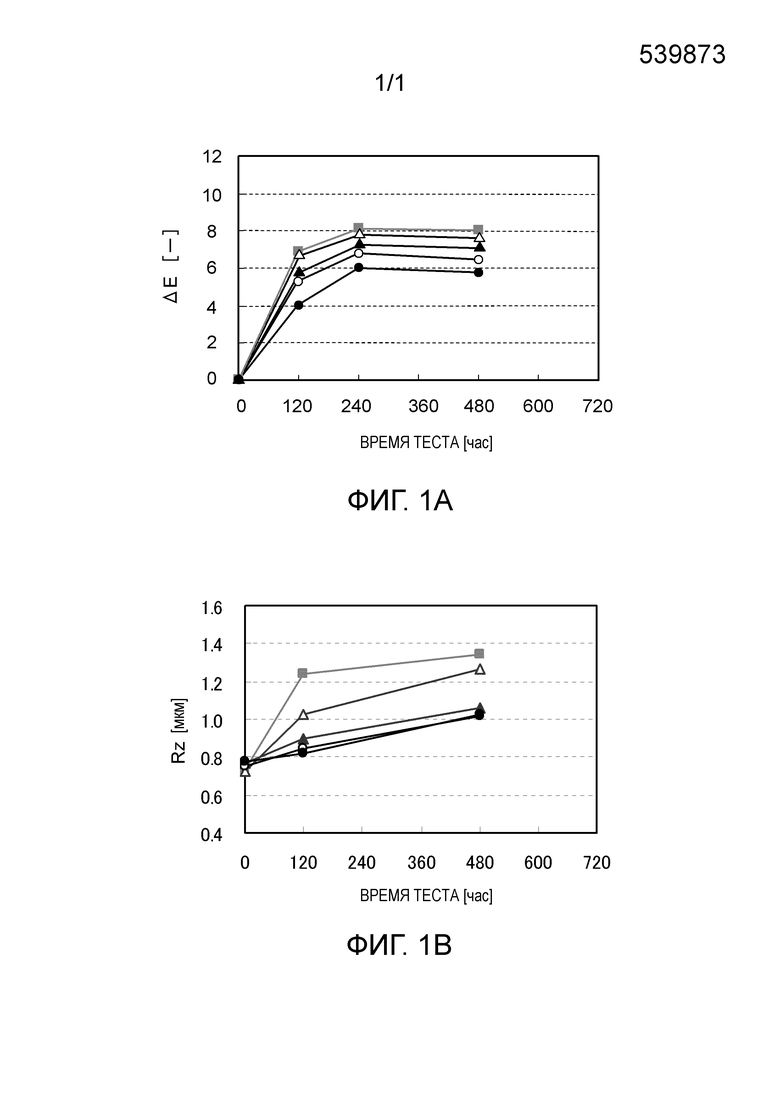

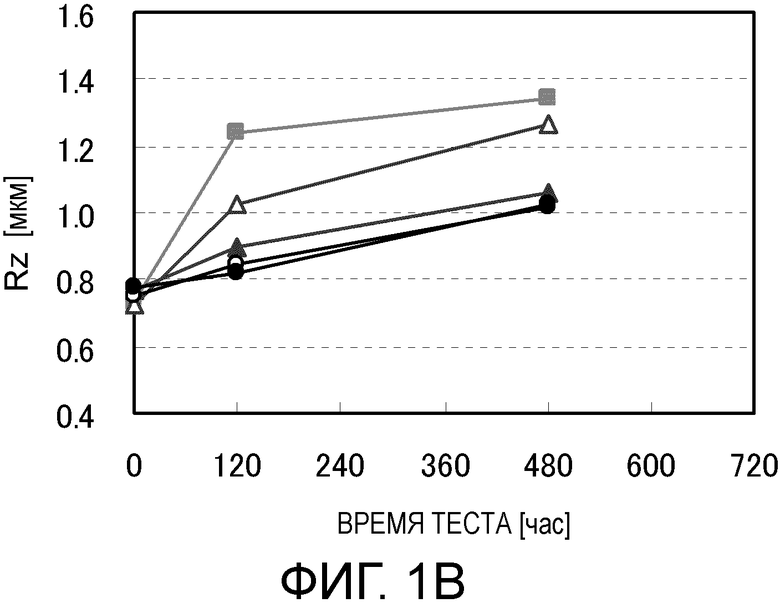

Фиг. 1A представляет собой диаграмму, показывающую соотношения между длительностью теста и цветовой разницей ΔE при ускоренном испытании на атмосферостойкость образцов покрытых металлических листов, содержащих окрашивающие пигменты, имеющие различные диаметры частиц; а Фиг. 1B представляет собой диаграмму, показывающую соотношения между длительностью теста и шероховатостью поверхности Rz при ускоренном испытании на атмосферостойкость образцов покрытых металлических листов.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0012] Далее будет описан покрытый металлический лист в соответствии с одним вариантом осуществления настоящего изобретения. Окрашенный покрытый металлический лист в соответствии с настоящим вариантом осуществления имеет металлический лист и одну или более пленок покрытия, расположенных на нем. Далее, зеркальная степень блеска при 60 градусах окрашенного покрытого металлического листа составляет от 60 до 100; и значение L в цветовом пространстве Hunter's Lab окрашенного покрытого металлического листа составляет 70 или ниже. Окрашенный покрытый металлический лист в соответствии с настоящим вариантом осуществления относится к окрашенному покрытому металлическому листу, имеющему высокую степень блеска и насыщенный цвет, как было описано выше.

[0013] Степень блеска может быть измерена с помощью коммерчески доступного прибора для измерения степени блеска (например, «VG-2000» производства компании Nippon Denshoku Industries Co., Ltd.), и может регулироваться, например, с помощью изменения содержания агента регулирования блеска в самой наружной пленке покрытия, который будет описан позже.

[0014] Кроме того, значение L может быть определено путем вычисления по формуле цветовых различий Хантера на основе результатов измерений с использованием коммерчески доступного спектроколориметра (например, «CM3700d» производства компании Konica Minolta Optics, Inc.), и может регулироваться, например, с помощью изменения типа и содержания окрашивающего пигмента в пленке покрытия наружного слоя, который будет описан позже.

[0015] Металлический лист может быть выбран из известных металлических листов, при условии, что может быть достигнут эффект настоящего варианта осуществления. Примеры металлического листа включают в себя холоднокатаные стальные листы, оцинкованные стальные листы, покрытые сплавом Zn-Al стальные листы, покрытые сплавом Zn-Al-Mg стальные листы, покрытые алюминием стальные листы, листы из нержавеющей стали (включая стальные листы из аустенитной, мартенситной, ферритной и феррит-мартенситной двухфазной нержавеющей стали), алюминиевые листы, листы из алюминиевого сплава и толстолистовую медь. Металлический лист предпочтительно представляет собой оцинкованный стальной лист с точки зрения коррозионной стойкости, снижения веса и экономической эффективности. Оцинкованный стальной лист, в частности с точки зрения коррозионной стойкости, пригодности в качестве конструкционного материала для наружного использования и т.п., предпочтительно представляет собой покрытый погружением в расплав 55% Al-Zn стальной лист, покрытый погружением в расплав Zn-Al-Mg стальной лист или покрытый погружением в расплав алюминия стальной лист.

[0016] Пленка покрытия может быть единственной пленкой покрытия или может быть ламинатом множества пленок покрытия. Самая наружная пленка покрытия из всех пленок покрытия состоит из полиэстера. Самая наружная пленка покрытия, в том случае, когда пленка покрытия является единственной пленкой покрытия, и представляет собой эту единственную пленку покрытия, а в том случае, когда пленка покрытия представляет собой ламинат, она является пленкой покрытия в ламинате, составляющей поверхность окрашенного покрытого металлического листа. В настоящем варианте осуществления полиэстер включает в себя модифицированные полиэстеры. Примеры модифицированного полиэстера включают в себя модифицированные уретаном сополимеризованные полиэстерные смолы (полиэфируретан). Толщина самой наружной пленки покрытия составляет, например, от 8 до 25 мкм.

[0017] Самая наружная пленка покрытия содержит частицы, содержащие окрашивающий пигмент. Окрашивающий пигмент может быть неорганическим пигментом, органическим пигментом или и тем, и другим. Примеры неорганического пигмента включают в себя оксид титана, сажу, сурьму в тонком порошке, желтый железнокислый пигмент, титановый желтый пигмент, мумию, берлинскую лазурь, кобальтовую синь, железную сухую лазурь, ультрамариновый синий пигмент, зелень Ринмана, молибденовый красный пигмент, а также кальцинированные композитные оксидные пигменты (композитные оксидные частицы), содержащие металлические компоненты, такие как композитные оксиды на основе железа. Примеры металлического компонента включают в себя CoAl, CoCrAl, CoZnAl, CoMnAl, CoCrZnMgAl, CoNiZnTi, CoCrZnTi, NiSbTi, CrSbTi, FeCrZnNi, MnSbTi, FeCr, FeZn, FeZnCr, FeZnCrAl, FeTi, FeTiZn, FeMn, FeCuMn, FeMnCo, FeCoCr, FeCrNi, FeNi, FeCrNiMn, CoCr и SnZnTi.

[0018] Примеры органического пигмента включают в себя хинакридоновый красный, периленовый красный, литоль красный B, блестящий алый G, алый 3B, блестящий кармин 6B, красный бакан C, красный бакан D, прочный красный 4R, бордо 10B, прочный желтый G, прочный желтый 10G, паранитроанилин красный, сигнальный красный, бензидиновый желтый, бензидиновый оранжевый, коричневый бон L, коричневый бон M, блестящий прочный алый, красную киноварь, фталоцианиновый синий, фталоцианиновый зеленый, прочный лазурный и анилиновую сажу.

[0019] Частицы могут представлять собой только окрашивающие пигменты или могут содержать другие частицы, отличающиеся от окрашивающих пигментов, при условии, что степень блеска и значение L окрашенного покрытого металлического листа являются удовлетворительными. Примеры других частиц включают в себя усиливающие пигменты; и примеры наполнителей включают в себя сульфат бария, карбонат кальция и оксид титана. Содержание пигмента-наполнителя в самой наружной пленке покрытия составляет, например, от 0,1 об.% до 15 об.%.

[0020] В частности, включение одной или более разновидности, выбираемой из группы, состоящей из частиц оксида железа, частиц оксида титана, композитных оксидных частиц, частиц сульфата бария и частиц карбоната кальция является предпочтительным с точки зрения химической стойкости, такой как водостойкость, а также затрат.

[0021] Значение D90 этих частиц составляет от 0,05 до 0,70 мкм. Значение D90 относится к диаметру частиц, при котором они составляют 90% в суммарном распределении диаметра частиц в терминах количества частиц. Когда значение D90 частиц составляет более чем 0,70 мкм, поверхностная шероховатость самой наружной пленки покрытия становится большой, поскольку происходит фотодеградация самой наружной пленки покрытия, и яркость цветового тона самой наружной пленки покрытия повышается, что может ухудшить конструкционную пригодность окрашенного покрытого металлического листа. В отличие от этого, когда значение D90 частиц составляет менее 0,05 мкм, окраска самой наружной пленки покрытия в некоторых случаях становится недостаточной.

[0022] Значение D90 частиц предпочтительно составляет 0,05 мкм или больше с точки зрения достаточного окрашивания самой наружной пленки покрытия; и значение D90 предпочтительно составляет 0,50 мкм или меньше, и более предпочтительно 0,4 мкм или меньше с точки зрения подавления потери конструкционной пригодности благодаря фотодеградации самой наружной пленки покрытия.

[0023] Кроме того, значение D10 частиц предпочтительно составляет 0,01 мкм или больше с точки зрения обеспечения достаточной производительности при производстве окрашенного покрытого металлического листа. Когда значение D10 меньше, чем 0,01 мкм, возникают такие проблемы, что затраты увеличиваются благодаря увеличению времени диспергирования частиц в материале покрытия для пленки покрытия; частицы в материале покрытия становятся склонными к агрегированию из-за увеличения сил притяжения между частицами благодаря увеличению площади поверхности частиц, и стабильность хранения материала покрытия уменьшается; вязкость материала покрытия увеличивается благодаря увеличению абсорбции масла частицами окрашивающего пигмента; затраты на измельчение и классификацию частиц увеличиваются, и т.п.

[0024] Значения D90 и D10 частиц в самой наружной пленке покрытия могут быть определены по результатам измерения диаметра частиц (например, максимального диаметра) для частиц в самой наружной пленке покрытия или в ее поперечном сечении. Кроме того, в случае производства окрашенного покрытого металлического листа значения D90 и D10 могут быть определены также по результатам измерения диаметра частиц в материале покрытия для самой наружной пленки покрытия, например, с помощью способа анализа изображения и с помощью способа Коултера (например, используя точный анализатор распределения размера частиц «Multisizer 4» производства компании Beckman Coulter, Inc.). Значения D90 и D10 в материале покрытия могут рассматриваться как по существу идентичные значениям D90 и D10 в пленке покрытия. Кроме того, значения D90 и D10 частиц могут регулироваться, например, путем классификации частиц или смешивания их классифицированных продуктов.

[0025] Содержание частиц в самой наружной пленке покрытия составляет от 10 мас.% до 60 мас.%. Когда это содержание является более низким, чем 10 мас.%, окраска самой наружной пленки покрытия становится в некоторых случаях недостаточной; а когда это содержание является более высоким, чем 60 мас.%, способность к обработке окрашенного покрытого металлического листа в некоторых случаях становится недостаточной. Это содержание может быть измерено путем измерения зольности самой наружной пленки покрытия, путем наблюдения частиц, присутствующих в самой наружной пленке покрытия или ее в поперечном сечении, и т.п.

[0026] Далее, некоторые частицы могут иметь диаметр больше чем D90 (такие частицы упоминаются также как «грубые частицы»), при условии, что значение D90 частиц составляет от 0,05 до 0,70 мкм, а зеркальная степень блеска при 60 градусах окрашенного покрытого металлического листа составляет от 60 до 100. Причина этого заключается в том, что, хотя это и зависит от размера грубых частиц, но поскольку значение D90 становится самое большее 0,70 мкм, содержание грубых частиц в самой наружной пленке покрытия является в достаточной степени низким, и когда грубые частицы диспергируются в пленке покрытия, даже если грубые частицы создают мелкие неровности на поверхности пленки покрытия, на конструкционную пригодность пленки покрытия это по существу не влияет.

[0027] Предпочтительно, чтобы содержание грубых частиц было более низким с точки зрения подавления уменьшения конструкционной пригодности из-за вышеупомянутой фотодеградации; например, в самой наружной пленке покрытия это содержание предпочтительно составляет 5 мас.% или меньше, более предпочтительно 2 мас.% или меньше, и еще более предпочтительно 1 мас.% или меньше.

[0028] Кроме того, предпочтительно, чтобы диаметр грубых частиц был меньше с точки зрения подавления уменьшения конструкционной пригодности из-за вышеупомянутой фотодеградации; например, при толщине самой наружной пленки покрытия T предпочтительно, чтобы диаметр частиц был меньше чем T, более предпочтительно 0,7T или меньше, еще более предпочтительно 0,5T или меньше, еще более предпочтительно 0,3T или меньше, и наиболее предпочтительно 0,1T или меньше.

[0029] Содержание и диаметр грубых частиц могут быть определены с помощью тех же самых способов, что и в случае вышеупомянутых частиц.

[0030] Примеры грубых частиц включают в себя частицы агентов регулирования блеска. Агенты регулирования блеска могут представлять собой микропористые частицы или могут представлять собой первичные частицы. Микропористые частицы относятся к частицам, имеющим закрытые или открытые микропоры по меньшей мере на их поверхности, и являются, например, агрегатами, в которых первичные частицы являются химически соединенными, агломераты, в которых первичные частицы являются физически соединенными, или пористыми частицами. Примеры микропористых частиц включают в себя частицы кремнезема, частицы карбоната кальция, частицы сульфата бария, частицы полиакрилонитрила и частицы композита из фосфата кальция и карбоната кальция.

[0031] Кроме того, первичные частицы представляют собой частицы, не имеющие микропор по меньшей мере на их поверхности, и примеры этого включают в себя первичные частицы (полимерные частицы), состоящие из смол, таких как акриловые смолы, полиуретаны, полиэфирные смолы, меламиновые смолы, карбамидные смолы или полиамидные смолы, а также первичные частицы (неорганические частицы), состоящие из неорганических соединений, таких как стекло, карбид кремния, нитрид бора, диоксид циркония или глинозем×кремнезем.

[0032] Диаметр частиц агента регулирования блеска составляет обычно приблизительно от 2 до 7 мкм, а содержание агента регулирования блеска в самой наружной пленке покрытия составляет, например, 2 мас.% или ниже.

[0033] Самая наружная пленка покрытия может содержать дополнительные компоненты, отличающиеся от смолы и частиц, при условии, что может быть достигнут эффект настоящего варианта осуществления. Примеры таких других компонентов включают в себя поглотители ультрафиолетовых лучей, светостабилизаторы, гидрофилизирующие агенты и смазочные материалы.

[0034] В покрытом металлическом листе, хотя эффект предотвращения изменения цвета и выцветания из-за фотодеградации может быть достигнут в достаточной степени даже тогда, когда самая наружная пленка покрытия не содержит поглотитель ультрафиолетовых лучей или светостабилизатор, использование поглотителя ультрафиолетовых лучей и светостабилизатора является предпочтительным с точки зрения улучшения атмосферостойкости самой наружной пленки покрытия, и их содержание в пленке покрытия составляет, например, 2 мас.% или меньше.

[0035] Кроме того, использование гидрофилизирующего агента является предпочтительным с точки зрения подавления образования выцветших полос от дождя в самой наружной пленке покрытия, и его содержание в пленке покрытия составляет, например, 10 мас.% или ниже. Примеры гидрофилизирующего агента включают в себя частично гидролизованные конденсаты тетраалкоксисиланов.

[0036] Кроме того, использование смазочного материала является предпочтительным с точки зрения улучшения способности к обработке окрашенного покрытого металлического листа, например, за счет предотвращения образования потертостей в самой наружной пленке покрытия. Примеры смазочного материала включают в себя органические воски, такие как воски на основе фтора, воски на основе полиэтилена, воски на основе стирола и воски на основе полипропилена, а также неорганические смазочные материалы, такие как дисульфид молибдена и тальк. Содержание смазочного материала в самой наружной пленке покрытия составляет, например, от 0 мас.% до 5 мас.%.

[0037] Пленка покрытия может дополнительно содержать другие пленки покрытия, отличающиеся от самой наружной пленки покрытия, при условии, что может быть достигнут эффект настоящего варианта осуществления. Примеры других пленок покрытия включают в себя пленку грунтовочного покрытия.

[0038] Пленка грунтовочного покрытия обычно располагается между металлическим листом и другой пленкой покрытия (например, вышеупомянутой самой наружной пленкой покрытия) для того, чтобы улучшить сцепление металлического листа с другой пленкой покрытия. Кроме того, пленке грунтовочного покрытия могут быть приданы различные функции, такие как коррозионная стойкость. Толщина пленки грунтовочного покрытия составляет, например, от 1 до 10 мкм.

[0039] Пленка грунтовочного покрытия состоит из смолы. Примеры этой смолы включают в себя эпоксидные компаунды, полиэфиры, модифицированные эпоксидом полиэфирные смолы, акриловые смолы и феноксисмолы.

[0040] Пленка грунтовочного покрытия может дополнительно содержать добавки, такие как антикоррозионный пигмент, окрашивающий пигмент и металлический пигмент. Примеры антикоррозионного пигмента включают в себя антикоррозионные пигменты не содержащие хром, такие как модифицированный кремнезем, ванадиевокислые соли, гидрофосфат магния, фосфат магния, фосфат цинка и полифосфат алюминия, а также антикоррозионные пигменты на основе хрома, такие как хромат стронция, хромат цинка, хромат кальция и хромат бария.

[0041] Примеры окрашивающего пигмента включают в себя оксид титана, сажу, оксид хрома, оксид железа, мумию, титановый желтый, кобальтовую синь, кобальтовую зелень, анилиновую сажу и фталоцианиновый синий. Примеры металлических пигментов включают в себя алюминиевые хлопья, бронзовые хлопья, медные хлопья, хлопья нержавеющей стали, никелевые хлопья и титановые хлопья. Примеры пигмента-наполнителя включают в себя сульфат бария, оксид титана, кремнезем и карбонат кальция.

[0042] Содержание добавок в пленке грунтовочного покрытия может определяться подходящим образом при условии, что может быть достигнут эффект настоящего варианта осуществления, и например, содержание антикоррозионного пигмента в пленке грунтовочного покрытия предпочтительно составляет от 10 об.% до 70 об.%.

[0043] Покрытый металлический лист может дополнительно иметь другое строение, отличающееся от вышеупомянутого металлического листа и вышеупомянутой пленки покрытия, при условии, что может быть достигнут эффект настоящего варианта осуществления. Примеры такого другого строения включают в себя слои химической конверсионной пленки.

[0044] Слой химической конверсионной пленки обычно располагается на поверхности металлического листа между металлическим листом и пленкой покрытия для того, чтобы улучшить коррозионную стойкость окрашенного покрытого металлического листа. Слой химической конверсионной пленки может быть содержащим хромат слоем или может быть не содержащим хромат слоем.

[0045] Здесь «не содержащий хромат» означает «по существу не содержащий шестивалентного хрома». Это состояние (отсутствие хромата) может быть подтверждено, например, с помощью такой процедуры, в которой предмет измерения (например, металлический лист, имеющий не содержащий хромат слой), погружается в 100 мл кипящей чистой воды на 10 мин; после чего, когда шестивалентный хром, элюировавший в чистую воду, количественно определяется с помощью аналитического метода определения его концентрации в соответствии с «дифенилкарбазидным колориметрическим способом» японского промышленного стандарта JIS H8625, Приложение 2,4.1, его концентрация равна или ниже, чем предел чувствительности.

[0046] Примеры содержащего хромат слоя включают в себя, пленки на основе хромата и пленки на основе фосфорной кислоты и хромовой кислоты. Осаждаемое количество содержащего хромат слоя в металлическом листе составляет, с вышеупомянутой точки зрения, например, предпочтительно от 20 до 80 мг/м2 в пересчете на элементарный хром.

[0047] Примеры не содержащего хромат слоя включают в себя пленки из композита Ti-Мо, пленки на основе фторзамещенной кислоты, фосфатные пленки, пленки на основе смолы, пленки на основе смолы и силанового связующего вещества, пленки на основе кремнезема, пленки на основе кремнезема и силанового связующего вещества, пленки на основе циркония, а также пленки на основе циркония и силанового связующего вещества.

[0048] Например, с вышеупомянутой точки зрения осаждаемое количество пленки из композита Ti-Мо в металлическом листе предпочтительно составляет от 10 до 500 мг/м2 в пересчете на общее количество Ti и Мо; осаждаемое количество пленки на основе фторзамещенной кислоты предпочтительно составляет от 3 до 100 мг/м2 в пересчете на фтор или на общее количество металлических элементов; и осаждаемое количество пленки на основе фосфата предпочтительно составляет от 0,1 до 5 г/м2 в пересчете на элементарный фосфор.

[0049] Кроме того, с вышеупомянутой точки зрения осаждаемое количество пленки на основе смолы в металлическом листе предпочтительно составляет от 1 до 500 мг/м2 в пересчете на смолу; осаждаемое количество пленки на основе смолы и силанового связующего вещества предпочтительно составляет от 0,1 до 50 мг/м2 в пересчете на Si; и осаждаемое количество пленки на основе кремнезема предпочтительно составляет от 0,1 до 200 мг/м2 в пересчете на Si.

[0050] Кроме того, с вышеупомянутой точки зрения осаждаемое количество пленки на основе кремнезема и силанового связующего вещества в металлическом листе предпочтительно составляет от 0,1 до 200 мг/м2 в пересчете на кремний; осаждаемое количество пленки на основе циркония предпочтительно составляет от 0,1 до 100 мг/м2 в пересчете на цирконий; и осаждаемое количество пленки на основе циркония и силанового связующего вещества предпочтительно составляет от 0,1 до 100 мг/м2 в пересчете на цирконий.

[0051] Здесь окрашенный покрытый металлический лист не содержит очень большие частицы, более крупные, чем грубые частицы, которые образуют мелкую неровность на поверхности самой наружной пленки покрытия, или не имеет металлического листа или пленки грунтовочного покрытия, имеющих такую шероховатость поверхности, чтобы образовать эту неровность. Примеры очень больших частиц включают в себя матирующие агенты (частицы агрегата), используемые для матирования покрытых металлических листов; и их диаметр частиц составляет, например, 2,0T или больше. Кроме того, поверхностная шероховатость покрытого металлического листа, которая не вызывает образования неровности, составляет, например, Rz 10 мкм или меньше.

[0052] Окрашенный покрытый металлический лист может быть изготовлен с использованием какого-либо известного способа. Окрашенный покрытый металлический лист может быть изготовлен, например, путем нанесения химической конверсионной жидкости на металлический лист, чтобы тем самым получить слой химической конверсионной пленки, нанесения материала грунтовочного покрытия на слой химической конверсионной пленки для того, чтобы тем самым получить пленку грунтовочного покрытия, и нанесения материала наружного покрытия на пленку грунтовочного покрытия для того, чтобы тем самым получить пленку наружного покрытия. Пленка наружного покрытия представляет собой вышеупомянутую самую наружную пленку покрытия.

[0053] Слой химической конверсионной пленки изготавливается, например, путем нанесения водной химической конверсионной жидкости на поверхность металлического листа с помощью известного способа, такого как нанесение покрытия с помощью валика, нанесение покрытия методом центрифугирования или нанесение покрытия методом распыления, и сушки металлического листа после нанесения без промывки водой. Температура сушки и длительность сушки с точки зрения производительности предпочтительно составляют, например, от 60°C до 150°C в расчете на достигаемую температуру металлического листа и от 2 до 10 с.

[0054] Пленка грунтовочного покрытия изготавливается, например, путем нанесения материала грунтовочного покрытия в таком количестве, чтобы получить толщину сухой пленки от 1 до 10 мкм (предпочтительно от 3 до 7 мкм) на металлическом листе или на слое химической конверсионной пленки с помощью известного способа, такого как нанесение покрытия с помощью валика, нанесение покрытия поливом, нанесение покрытия методом распыления или нанесение покрытия методом погружения, а также термической обработки материала покрытия. Температура термической обработки составляет, например, от 180 до 240°C в расчете на достигаемую температуру металлического листа.

[0055] Материал грунтовочного покрытия представляет собой материал покрытия для пленки грунтовочного покрытия. Материал грунтовочного покрытия может дополнительно содержать материалы, отличающиеся от вышеупомянутых материалов для пленки грунтовочного покрытия, растворитель, сшивающий агент и т.п. Примеры растворителя включают в себя углеводороды, такие как толуол и ксилол; сложные эфиры, такие как этилацетат и бутилацетат; простые эфиры, такие как целлозольв; а также кетоны, такие как метилизобутилкетон, метилэтилкетон, изофорон и циклогексанон.

[0056] Сшивающий агент представляет собой компонент для сшивки вышеупомянутой смолы в материале грунтовочного покрытия. Примеры сшивающего агента включают в себя соединения меламина, соединения изоцианата, а также одновременное использование соединений меламина и соединений изоцианата. Примеры соединений меламина включают в себя соединения меламина, содержащие иминовую группу, содержащие метилолиминовую группу, а также содержащие группу метилола или полностью алкильную группу. Соединение изоцианата может быть любым из ароматических, алифатических и алициклических изоцианатных соединений, и его примеры включают в себя м-ксилолдиизоцианат, гексаметилендиизоцианат, нафталиндиизоцианат, изофорондиизоцианат, а также их блокированные соединения.

[0057] Материал грунтовочного покрытия готовится, например, путем однородного смешивания и диспергирования вышеупомянутых материалов материала грунтовочного покрытия.

[0058] Пленка наружного покрытия изготавливается, например, путем нанесения материала наружного покрытия с помощью известных способов на металлический лист, слой химической конверсионной пленки или слой грунтовочного покрытия, и сушки или термической обработки нанесенного материала покрытия. Температура сушки или спекания составляет, например, от 180°C до 240°C в терминах достигаемой температуры металлического листа.

[0059] Материал наружного покрытия относится к материалу покрытия для пленки наружного покрытия. Материал наружного покрытия может дополнительно содержать другие компоненты, отличающиеся от вышеупомянутых материалов пленки наружного покрытия, при условии, что может быть достигнут эффект настоящего варианта осуществления. Примеры других компонентов включают в себя отвердители и катализаторы отверждения. Отвердитель представляет собой компонент для сшивания полиэстера в материале наружного покрытия, и в качестве него может использоваться вышеупомянутый сшивающий агент. Содержание отвердителя во внешней защитной пленке составляет, например, от 10 об.% до 30 об.%. Катализатор отверждения добавляется к материалу наружного покрытия, например, при условии, что это не повлияет на стабильность хранения материала наружного покрытия.

[0060] Окрашенный покрытый металлический лист подходящим образом используется в качестве конструкционного материала для наружного использования. Наружные конструкционные материалы могут быть изготовлены путем обработки окрашенного покрытого металлического листа с помощью известных способов. Наружные конструкционные материалы изготавливаются, например, путем формования окрашенного покрытого металлического листа с помощью известных способов обработки, таких как изгиб, вытягивание, раздача, профилирование или роликовое формование. Здесь «наружные конструкционные материалы» означают элементы, используемые для частей, подвергающихся воздействию внешней атмосферы, и возможно облучаемых светом солнца или его отраженным светом, таких как крыши, стены, вспомогательное оснащение, вывески, а также оборудование, устанавливаемое вне помещения.

[0061] Наружные конструкционные материалы могут дополнительно содержать другое составляющие при условии, что может быть достигнут вышеописанный эффект. Наружные конструкционные материалы могут дополнительно иметь, например, составляющие, необходимые для установки, подходящей для практического применения наружных строительных материалов. Примеры таких составляющих включают в себя элементы для крепления наружных конструкционных материалов к сооружениям, элементы для соединений между наружными конструкционными материалами, отметки, указывающие направление установки наружных конструкционных материалов, а также вспененные листы и вспененные слои для улучшения теплоизоляции. Эти составляющие могут быть включены в окрашенный покрытый металлический лист для наружных конструкционных материалов.

[0062] Самая наружная пленка покрытия (пленка наружного покрытия) окрашенного покрытого металлического листа содержит достаточное количество частиц с малым диаметром, содержащих окрашивающий пигмент; и эти частицы диспергируются равномерно в обоих направлениях - в направлении толщины и в направлении плоскости - самой наружной пленки покрытия. Поскольку диаметр этих частиц является в достаточной степени малым, поверхность самой наружной пленки покрытия является гладкой и имеет достаточно высокую степень блеска. Кроме того, поскольку содержание этих частиц является достаточным, самая наружная пленка покрытия является в достаточной степени окрашенной и имеет желаемый цветовой тон.

[0063] Когда окрашенный покрытый металлический лист облучается солнечным светом, полиэстер, составляющий самую наружную пленку покрытия, постепенно разлагается под воздействием ультрафиолетовых лучей, имеющихся в солнечном свете, и самая наружная пленка покрытия постепенно становится непластичной (фотодеградированной) с ее поверхностной стороны. В ходе этой фотодеградации частицы, диспергированные в самой наружной пленке покрытия, постепенно становятся открытыми на поверхности самой наружной пленки покрытия.

[0064] Как было описано выше, поскольку диаметр этих частиц является в достаточной степени малым, гладкость поверхности самой наружной пленки покрытия по существу не изменяется, и внешний вид (цветовой тон) пленки покрытия также существенно не изменяется, даже если эти частицы подвергаются воздействию внешней среды. Затем количество частиц, открытых благодаря фотодеградации, становится почти постоянным, когда фотодеградация развивается до некоторой степени, поскольку частицы однородно диспергированы в самой наружной пленке покрытия. Следовательно, после этого гладкость поверхности самой наружной пленки покрытия поддерживается в такой степени, что ее цветовой тон по существу не меняется. Следовательно, изменение цвета и выцветание самой наружной пленки покрытия по существу не происходят при вышеупомянутой фотодеградации, и желаемая конструкционная пригодность окрашенного покрытого металлического листа сохраняется в течение длительного периода времени.

[0065] Как видно из вышеприведенного описания, окрашенный покрытый металлический лист имеет металлический лист и одну или более расположенных на нем пленок покрытия, и имеет зеркальную степень блеска при 60 градусах, составляющую от 60 до 100, и значение L в цветовом пространстве Hunter's Lab, равное 70 или ниже; самая наружная пленка покрытия из всех пленок покрытия состоит из полиэстера, содержит частицы, содержащие окрашивающий пигмент, и имеет значение D90 частиц от 0,05 до 0,70 мкм и содержание частиц в самой наружной пленке покрытия от 10 мас.% до 60 мас.%. Следовательно, окрашенный покрытый металлический лист имеет цветную пленку покрытия, сделанную из полиэфирной смолы, имеет достаточную окраску и превосходную способность к обработке, и может предотвратить изменение цвета и обесцвечивание с течением времени цветной пленки покрытия в результате облучения светом.

[0066] Кроме того, с точки зрения достаточной окраски самой наружной пленки покрытия более эффективно, чтобы значение D90 частиц составляло от 0,05 до 0,50 мкм, и еще более эффективно, чтобы значение D90 частиц составляло от 0,05 до 0,40 мкм.

[0067] Кроме того, с точки зрения обеспечения достаточной производительности окрашенного покрытого металлического листа еще более эффективно, чтобы значение D10 частиц составляло 0,01 мкм или больше.

[0068] Кроме того, с точки зрения долгосрочной стабильности желаемой окраски в самой наружной пленке покрытия еще более эффективно, чтобы окрашивающий пигмент представлял собой неорганический пигмент.

[0069] Кроме того, с точки зрения химической стойкости, такой как водостойкость, а также с точки зрения затрат еще более эффективно, чтобы частицы содержали одну или более разновидностей, выбираемых из группы, состоящей из частиц оксида железа, частиц оксида титана, композитных оксидных частиц, частиц сульфата бария и частиц карбоната кальция.

[0070] Кроме того, с точки зрения улучшения коррозионной стойкости окрашенного покрытого металлического листа еще более эффективно, чтобы окрашенный покрытый металлический лист дополнительно имел слой химической конверсионной пленки, расположенный на поверхности металлического листа.

[0071] Кроме того, окрашенный покрытый металлический лист может использоваться подходящим образом в применениях для конструкционных материалов для наружного использования, и конструкционные материалы для наружного использования, состоящие из этого окрашенного покрытого металлического листа, могут предотвратить изменение цвета и обесцвечивание цветной пленки покрытия с течением времени из-за облучения светом.

[0072] Далее настоящее изобретение будет описано более подробно со ссылками на Примеры, однако настоящее изобретение не ограничивается этими Примерами.

Примеры

[0073] [Приготовление материала 1 наружного покрытия]

Следующие компоненты были смешаны в следующем количестве, чтобы тем самым получить материал 1 наружного покрытия. Значение D10 частиц 1 оксида железа (IO) было равно 0,01 мкм, а их значение D90 было равно 0,04 мкм. Кроме того, следующий прозрачный материал покрытия на основе полиэстера (PE) представлял собой «прозрачный материал покрытия СА» производства компании Nippon Fine Coatings, Inc. Распределение размера частиц в терминах количества частиц в материале 1 наружного покрытия определялось с использованием лазерного дифракционного анализатора распределения размера частиц («SALD-7100» производства компании Shimadzu Corp.); и их значение D10 было равно 0,01 мкм, а значение D90 было равно 0,04 мкм. Здесь содержание частиц (частиц 1 оксида железа) представляло собой долю твердого вещества в материале наружного покрытия относительно его полной массы, и то же самое относится и к следующим Примерам.

Частицы 1 оксида железа: 30 мас.%

Материал прозрачного покрытия на основе полиэстера: остаток

[0074] [Приготовление материалов 2-9 наружного покрытия]

Материалы 2-9 наружного покрытия были получены как и материал 1 наружного покрытия, за исключением замены частиц 1 оксида железа на частицы 2-9 оксида железа, соответственно. Значение D10 частиц 2 оксида железа было равно 0,03 мкм, а их значение D90 было равно 0,07 мкм. Значение D10 частиц 3 оксида железа было равно 0,07 мкм, а их значение D90 было равно 0,18 мкм. Значение D10 частиц 4 оксида железа было равно 0,12 мкм, а их значение D90 было равно 0,27 мкм. Значение D10 частиц 5 оксида железа было равно 0,17 мкм, а их значение D90 было равно 0,35 мкм. Значение D10 частиц 6 оксида железа было равно 0,24 мкм, а их значение D90 было равно 0,48 мкм. Значение D10 частиц 7 оксида железа было равно 0,39 мкм, а их значение D90 было равно 0,65 мкм. Значение D10 частиц 8 оксида железа было равно 0,48 мкм, а их значение D90 было равно 0,79 мкм. Значение D10 частиц 9 оксида железа было равно 0,008 мкм, а их значение D90 было равно 0,07 мкм.

[0075] Кроме того, значение D10 частиц в материале 2 наружного покрытия было равно 0,03 мкм, а их значение D90 было равно 0,07 мкм. Значение D10 частиц в материале 3 наружного покрытия было равно 0,07 мкм, а их значение D90 было равно 0,18 мкм. Значение D10 частиц в материале 4 наружного покрытия было равно 0,12 мкм, а их значение D90 было равно 0,27 мкм. Значение D10 частиц в материале 5 наружного покрытия было равно 0,17 мкм, а их значение D90 было равно 0,35 мкм. Значение D10 частиц в материале 6 наружного покрытия было равно 0,24 мкм, а их значение D90 было равно 0,48 мкм. Значение D10 частиц в материале 7 наружного покрытия было равно 0,39 мкм, а их значение D90 было равно 0,65 мкм. Значение D10 частиц в материале 8 наружного покрытия было равно 0,48 мкм, а их значение D90 было равно 0,79 мкм. Значение D10 частиц в материале 9 наружного покрытия было равно 0,008 мкм, а их значение D90 было равно 0,07 мкм.

[0076] [Приготовление материалов 10-13 наружного покрытия]

Материалы наружного покрытия 10-13 были получены аналогично материалу наружного покрытия 3, за исключением изменения содержания частиц 3 оксида железа на 8, 15, 55 и 70 мас.%, соответственно. Значение D10 частиц в любом из материалов наружного покрытия 10-13 было равно 0,07 мкм, а их значение D90 было равно 0,18 мкм.

[0077] [Приготовление материалов 14-17 наружного покрытия]

Материалы наружного покрытия 14-17 были получены аналогично материалу наружного покрытия 3, за исключением изменения содержания частиц 3 оксида железа на 5 мас.%, и дополнительного содержания 25 мас.% оксида титана (TO) в частицах 1-4, соответственно. Значение D10 частиц 1 оксида титана было равно 0,006 мкм, а их значение D90 было равно 0,03 мкм. Значение D10 частиц 2 оксида титана было равно 0,08 мкм, а их значение D90 было равно 0,15 мкм. Значение D10 частиц 3 оксида титана было равно 0,25 мкм, а их значение D90 было равно 0,47 мкм. Значение D10 частиц 4 оксида титана было равно 0,32 мкм, а их значение D90 было равно 2,75 мкм.

[0078] Кроме того, значение D10 частиц в материале 14 наружного покрытия было равно 0 008 мкм, а их значение D90 было равно 0,16 мкм. Значение D10 частиц в материале 15 наружного покрытия было равно 0,09 мкм, а их значение D90 было равно 0,22 мкм. Значение D10 частиц в материале 16 наружного покрытия было равно 0,11 мкм, а их значение D90 было равно 0,41 мкм. Значение D10 частиц в материале 17 наружного покрытия было равно 0,25 мкм, а их значение D90 было равно 2,58 мкм.

[0079] [Приготовление материалов 18 и 19 наружного покрытия]

Материал 18 наружного покрытия был получен аналогично материалу 15 наружного покрытия, за исключением изменения содержания частиц 3 оксида железа на 3 мас.% и изменения содержания частиц 2 оксида титана на 4 мас.%. Кроме того, материал 19 наружного покрытия был получен аналогично материалу 15 наружного покрытия, за исключением изменения содержания частиц 3 оксида железа на 30 мас.% и изменения содержания частиц 2 оксида титана на 40 мас.%. Значение D10 частиц в любом из материалов наружного покрытия 18 и 19 было равно 0,08 мкм, а их значение D90 было равно 0,17 мкм.

[0080] [Приготовление материала 20 наружного покрытия]

Материал 20 наружного покрытия был получен аналогично материалу 14 наружного покрытия, за исключением изменения содержания частиц 3 оксида железа на 30 мас.% и изменения содержания частиц 1 оксида титана на 0,2 мас.%. Значение D10 частиц в материале 20 наружного покрытия было равно 0,02 мкм, а их значение D90 было равно 0,14 мкм.

[0081] [Приготовление материала 21 наружного покрытия]

Материал 21 наружного покрытия был получен аналогично материалу 3 наружного покрытия, за исключением дополнительного содержания 2 мас.% частиц кремнезема (SI). Значение D10 частиц кремнезема было равно 1,00 мкм, а их значение D90 было равно 2,50 мкм. Значение D10 частиц в материале 21 наружного покрытия было равно 0,02 мкм, а их значение D90 было равно 0,22 мкм.

[0082] [Приготовление материалов 22-24 наружного покрытия]

Материалы 22-24 наружного покрытия были получены аналогично материалу 3 наружного покрытия, за исключением изменения содержания частиц 3 оксида железа на 5 мас.% и дополнительного содержания 25 мас.% композитного оксида на основе железа (ICO) в частицах 1-3, соответственно.

[0083] Металлическим компонентом частиц 1 композитного оксида на основе железа был Fe-Zn; и их значение D10 было равно 0,16 мкм, а их значение D90 было равно 0,37 мкм. Металлическим компонентом частиц 2 композитного оксида на основе железа был Fe-Cu-Mn; и их значение D10 было равно 0,22 мкм, а их значение D90 было равно 0,58 мкм. Металлическим компонентом частиц 3 композитного оксида на основе железа был Fe-Zn-Cr; и их значение D10 было равно 0,45 мкм, а их значение D90 было равно 1,20 мкм.

[0084] Кроме того, значение D10 частиц в материале 22 наружного покрытия было равно 0,13 мкм, а их значение D90 было равно 0,35 мкм. Значение D10 частиц в материале 23 наружного покрытия было равно 0,14 мкм, а их значение D90 было равно 0,52 мкм. Значение D10 частиц в материале 24 наружного покрытия было равно 0,14 мкм, а их значение D90 было равно 1,15 мкм.

[0085] [Приготовление материалов 25 и 26 наружного покрытия]

Материалы 25 и 26 наружного покрытия были получены аналогично материалу 3 наружного покрытия, за исключением изменения содержания частиц 3 оксида железа на 20 мас.%, а также дополнительно содержащих 10 мас.% сульфата бария (BS) частиц 1 и 2, соответственно. Значение D10 частиц 1 сульфата бария было равно 0,11 мкм, а их значение D90 было равно 0,24 мкм. Значение D10 частиц 2 сульфата бария было равно 0,33 мкм, а их значение D90 было равно 0,90 мкм. Кроме того, значение D10 частиц в материале 25 наружного покрытия было равно 0,09 мкм, а их значение D90 было равно 0,22 мкм. Значение D10 частиц в материале 26 наружного покрытия было равно 0,13 мкм, а их значение D90 было равно 0,75 мкм.

[0086] [Приготовление материалов 27 и 28 наружного покрытия]

Материалы 27 и 28 наружного покрытия были получены аналогично материалу 3 наружного покрытия, за исключением изменения содержания частиц 3 оксида железа на 20 мас.%, а также дополнительно содержащих 10 мас.% карбоната кальция (CC) частиц 1 и 2, соответственно. Значение D10 частиц 1 карбоната кальция было равно 0,21 мкм, а их значение D90 было равно 0,38 мкм. Значение D10 частиц 2 карбоната кальция было равно 0,52 мкм, а их значение D90 было равно 1,85 мкм. Кроме того, значение D10 частиц в материале 27 наружного покрытия было равно 0,12 мкм, а их значение D90 было равно 0,26 мкм. Значение D10 частиц в материале 28 наружного покрытия было равно 0,14 мкм, а их значение D90 было равно 1,65 мкм.

[0087] [Приготовление материала 29 наружного покрытия]

Материал 29 наружного покрытия был получен аналогично материалу 1 наружного покрытия, за исключением использования частиц хинакридона (Qui) вместо частиц 1 оксида железа. Частицы хинакридона были вторичными частицами; и их значение D10 было равно 0,03 мкм, а их значение D90 было равно 0,15 мкм. Значение D10 частиц в материале 29 наружного покрытия было равно 0,03 мкм, а их значение D90 было равно 0,15 мкм.

[0088] [Приготовление материала 30 наружного покрытия]

Материал 30 наружного покрытия был получен аналогично материалу 15 наружного покрытия, за исключением использования 20 мас.% частиц фталоцианинового синего (Pht) вместо частиц 1 оксида железа и изменения содержания частиц 2 оксида титана на 10 мас.%. Частицы фталоцианинового синего были вторичными частицами; и их значение D10 было равно 0,03 мкм, а их значение D90 было равно 0,18 мкм. Значение D10 частиц в материале 30 наружного покрытия было равно 0,05 мкм, а их значение D90 было равно 0,16 мкм.

[0089] [Приготовление материала 31 наружного покрытия]

Материал 31 наружного покрытия был получен аналогично материалу 15 наружного покрытия, за исключением использования 20 мас.% частиц перилена (Per) вместо частиц 1 оксида железа и изменения содержания частиц 2 оксида титана на 10 мас.%. Частицы перилена были вторичными частицами; и их значение D10 было равно 0,45 мкм, а их значение D90 было равно 1,20 мкм. Значение D10 частиц в материале 31 наружного покрытия было равно 0,16 мкм, а их значение D90 было равно 0,80 мкм.

[0090] [Приготовление материала 32 наружного покрытия]

Материал 32 наружного покрытия был получен аналогично материалу 3 наружного покрытия, за исключением использования прозрачного материала покрытия на основе полиэфируретана (PEU) вместо прозрачного материала покрытия на основе полиэстера. В качестве прозрачного материала покрытия на основе полиэфируретана использовался материал «HD6000», производимый компанией BASF Japan. Значение D10 частиц в материале 32 наружного покрытия было равно 0,07 мкм, а их значение D90 было равно 0,18 мкм.

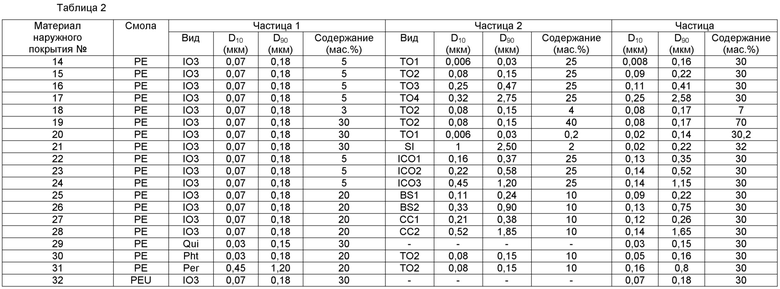

[0091] Виды смол и виды частиц, диаметры частиц и содержания частиц в материалах наружного покрытия 1-32 показаны в Таблице 1 и в Таблице 2.

[0092] [Таблица 1]

[0093] [Таблица 2]

[0094] [Изготовление покрытого металлического листа 1]

Покрытый погружением в расплав 55% Al-Zn стальной лист, имеющий плотность покрытия с обеих сторон 150 г/м2, был обезжирен щелочью. Затем на поверхность оцинкованного стального листа в качестве предварительной обработки при температуре 20°C была нанесена следующая нехроматная жидкость для антикоррозионной обработки, и этот оцинкованный стальной лист сушился при температуре 100°C без промывки водой для того, чтобы тем самым получить антикоррозионно обработанный нехроматным составом оцинкованный стальной лист (подвергнутый химической конверсии стальной лист), имеющий осажденное количество нехроматной антикоррозионной обработки 10 мг/м2 в пересчете на Ti.

(Жидкость для нехроматной антикоррозионной обработки)

Гексафтортитановая кислота 55 г/л

Гексафторциркониевая кислота 10 г/л

Аминометил-замещенный поливинилфенол 72 г/л

Остаток - вода

[0095] Затем на поверхность химической конверсионной пленки был нанесен не содержащий хромата материал грунтовочного покрытия, имеющий следующий состав; и этот стальной лист был нагрет так, чтобы достигнутая температура оцинкованного стального листа была равна 200°C, чтобы тем самым получить химический конверсионный стальной лист (покрытый основной лист), имеющий пленку грунтовочного покрытия с сухой толщиной пленки 5 мкм. В качестве антикоррозионного пигмента использовался LF Bosei PM-300 (производства компании Kikuchi Color Co., Ltd.). Пленка грунтовочного покрытия имела белый цвет.

(Не содержащий хроматов материал грунтовочного покрытия)

Антикоррозионный пигмент 25 мас.%

Сульфат бария 15 мас.%

Кремнезем 3 мас.%

Остаток - прозрачный материал покрытия на основе эпоксида

[0096] Затем на поверхность покрытого основного листа был нанесен материал 1 наружного покрытия; и покрытый основной лист был нагрет так, чтобы достигнутая температура оцинкованного стального листа была равна 220°C, чтобы тем самым изготовить пленку наружного покрытия, имеющую сухую толщину пленки T, равную 15 мкм. Таким образом был получен покрытый металлический лист 1. Зеркальная степень блеска при 60 градусах G60 покрытого металлического листа 1 измерялась с использованием прибора для измерения блеска VG-2000 производства компании Nippon Denshoku Industries Co., Ltd., и ее значение составило 92. Кроме того, значение L в цветовом пространстве Hunter's Lab покрытого металлического листа 1 измерялось с использованием прибора «CM3700d» производства компании Konica Minolta Optics, Inc., и составило 34.

[0097] [Изготовление покрытых металлических листов 2-31]

Покрытые металлические листы 2-31 были изготовлены аналогично покрытому металлическому листу 1, за исключением использования соответственно материалов 2-31 наружного покрытия вместо материала 1 наружного покрытия.

[0098] Значение G60 покрытого металлического листа 2 было равно 89, а его значение L было равно 30. Значение G60 покрытого металлического листа 3 было равно 88, а его значение L было равно 27. Значение G60 покрытого металлического листа 4 было равно 88, а его значение L было равно 26. Значение G60 покрытого металлического листа 5 было равно 86, а его значение L было равно 25. Значение G60 покрытого металлического листа 6 было равно 86, а его значение L было равно 23. Значение G60 покрытого металлического листа 7 было равно 85, а его значение L было равно 22. Значение G60 покрытого металлического листа 8 было равно 85, а его значение L было равно 20. Значение G60 покрытого металлического листа 9 было равно 88, а его значение L было равно 27.

[0099] Кроме того, значение G60 покрытого металлического листа 10 было равно 104, а его значение L было равно 38. Значение G60 покрытого металлического листа 11 было равно 89, а его значение L было равно 27. Значение G60 покрытого металлического листа 12 было равно 86, а его значение L было равно 27. Значение G60 покрытого металлического листа 13 было равно 80, а его значение L было равно 26. Значение G60 покрытого металлического листа 14 было равно 88, а его значение L было равно 58. Значение G60 покрытого металлического листа 15 было равно 88, а его значение L было равно 65. Значение G60 покрытого металлического листа 16 было равно 84, а его значение L было равно 62. Значение G60 покрытого металлического листа 17 было равно 83, а его значение L было равно 60.

[0100] Кроме того, значение G60 покрытого металлического листа 18 было равно 102, а его значение L было равно 37. Значение G60 покрытого металлического листа 19 было равно 78, а его значение L было равно 35. Значение G60 покрытого металлического листа 20 было равно 88, а его значение L было равно 30. Значение G60 покрытого металлического листа 21 было равно 62, а его значение L было равно 28. Значение G60 покрытого металлического листа 22 было равно 84, а его значение L было равно 25. Значение G60 покрытого металлического листа 23 было равно 82, а его значение L было равно 18. Значение G60 покрытого металлического листа 24 было равно 78, а его значение L было равно 22.

[0101] Кроме того, значение G60 покрытого металлического листа 25 было равно 88, а его значение L было равно 36. Значение G60 покрытого металлического листа 26 было равно 83, а его значение L было равно 35. Значение G60 покрытого металлического листа 27 было равно 88, а его значение L было равно 32. Значение G60 покрытого металлического листа 28 было равно 76, а его значение L было равно 30. Значение G60 покрытого металлического листа 29 было равно 94, а его значение L было равно 32. Значение G60 покрытого металлического листа 30 было равно 90, а его значение L было равно 18. Значение G60 покрытого металлического листа 31 было равно 82, а его значение L было равно 45.

[0102] [Изготовление покрытого металлического листа 32]

Покрытый металлический лист 32 был получен аналогично покрытому металлическому листу 3, за исключением использования листа из нержавеющей стали (марки SUS304, качество обработки поверхности: 2B) вместо стального листа, покрытого погружением в расплав 55% Al-Zn. Значение G60 покрытого металлического листа 32 было равно 96, а его значение L было равно 27.

[0103] [Изготовление покрытого металлического листа 33]

Покрытый металлический лист 33 был получен аналогично покрытому металлическому листу 3, за исключением использования стального листа, покрытого погружением в расплав Zn-6% Al-3% Mg, вместо стального листа, покрытого погружением в расплав 55% Al-Zn. Значение G60 покрытого металлического листа 33 было равно 86, а его значение L было равно 27.

[0104] [Изготовление покрытого металлического листа 34]

Покрытый металлический лист 34 был получен аналогично покрытому металлическому листу 3, за исключением использования хроматной жидкости для антикоррозионной обработки вместо нехроматной жидкости для антикоррозионной обработки и нанесения хроматной жидкости для антикоррозионной обработки на стальной лист, покрытый погружением в расплав 55% Al-Zn так, чтобы получить осажденное количество, равное 20 мг/м2 в терминах хрома. Значение G60 покрытого металлического листа 34 было равно 88, а его значение L было равно 27. Здесь в качестве хроматной жидкости для антикоррозионной обработки использовался продукт «SURFCOAT NRC300NS» производства компании Nippon Paint Co., Ltd. («SURFCOAT» - зарегистрированная торговая марка этой компании).

[0105] [Изготовление покрытого металлического листа 35]

Покрытый металлический лист 35 был получен аналогично покрытому металлическому листу 3, за исключением использования следующего содержащего хромат материала грунтовочного покрытия вместо не содержащего хромат материала грунтовочного покрытия. Значение G60 покрытого металлического листа 35 было равно 89, а его значение L было равно 27.

(Содержащий хромат материал грунтовочного покрытия)

Хромат стронция 25 мас.%

Сульфат бария 15 мас.%

Кремнезем 3 мас.%

Остаток - прозрачный материал покрытия на основе эпоксида

[0106] [Изготовление покрытого металлического листа 36]

Покрытый металлический лист 36 был получен аналогично покрытому металлическому листу 3, за исключением использования материала 32 наружного покрытия вместо материала 3 наружного покрытия. Значение G60 покрытого металлического листа 36 было равно 92, а его значение L было равно 27.

[0107] [Оценки]

Для каждого из покрытых металлических листов 1-36 выполнялись следующие измерения и тесты.

[0108] (1) Окрашивание

Цветовой тон пленки наружного покрытия каждого из покрытых металлических листов 1-36 наблюдался визуально и оценивался в соответствии со следующими критериями.

G: желаемый цветовой тон наблюдался в достаточной степени и был равномерным.

NG: цветовой тон пленки грунтовочного покрытия был виден через пленку наружного покрытия, или цветовой тон был неоднородным.

[0109] (2) Способность к обработке

Каждый из покрытых металлических листов 1-36 был подвергнут изгибу 0T (на 180° с плотным контактом) так, чтобы пленка наружного покрытия находилась на поверхности, и согнутая на 0T секция пленки наружного покрытия была подвергнута испытанию на отслаивание с помощью целлофановой ленты и оценке в соответствии со следующими критериями.

G: части, отслоившиеся в согнутой на 0T секции, составляли меньше чем 50%.

NG: части, отслоившиеся в согнутой на 0T секции, составляли 50% или больше.

[0110] (3) Атмосферостойкость

Каждый из покрытых металлических листов 1-36 был подвергнут ускоренному испытанию на атмосферостойкость при следующих условиях с использованием климатической камеры («S80DH» производства компании Suga Test Instruments Co., Ltd.) в соответствии с испытанием на атмосферостойкость с использованием углеродно-дуговой лампы, описанным в японском промышленном стандарте JIS D0205.

(Условия теста)

Освещенность: 255 Вт/м2

Время облучения: 480 час

Температура черной панели: 80°C

[0111] Что касается цветов пленки наружного покрытия каждого из покрытых металлических листов 1-36 до и после вышеупомянутого теста, определялись значение L, значение а и значение b (L1, a1, b1) покрытого металлического листа перед тестом в цветовом пространстве Hunter's Lab и значение L, значение а и значение b (L2, a2, b2) покрытого металлического листа после теста с использованием спектроколориметра «CM3700d» производства компании Konica Minolta Optics, Inc., и цветовые различия ΔE определялись с помощью следующего уравнения.

ΔE={(L1 - L2)2+(a1 - a2)2+(b1 - b2)2}1/2

[0112] Затем, используя полученные значения ΔE, атмосферостойкость каждого из покрытых металлических листов 1-36 оценивалась в соответствии со следующими критериями.

A: Δзначение E было равно 8 или меньше.

B: Δзначение E было более высоким, чем 8 и 10 или ниже.

C: Δзначение E было более высоким, чем 10 и 12 или ниже.

D: Δзначение E было более высоким, чем 12.

[0113] Результаты оценки G60, значения L, окрашивания, способности к обработке и атмосферостойкости каждого из покрытых металлических листов 1-36 показаны в Таблице 3 и в Таблице 4. Здесь для покрытых металлических листов 1, 10 и 18, поскольку окрашивание было недостаточным, и просвечивал цветовой тон пленки грунтовочного покрытия, испытание на атмосферостойкость не проводилось.

[0114] [Таблица 3]

Таблица 3

№

№

(⎯)

(⎯)

(⎯)

[0115] [Таблица 4]

Таблица 4

(⎯)

(⎯)

(⎯)

[0116] Как видно из Таблицы 3 и Таблицы 4, любой из покрытых металлических листов 2-7, 9, 11, 12, 14-16, 20-23, 25, 27, 29, 30 и 32-36 имел хорошее окрашивание и хорошую способность к обработке, а также достаточную атмосферостойкость. Предположительно причина этого заключается в том, что поскольку достаточное количество (от 10 мас.% до 60 мас.% в пленке наружного покрытия) частиц, имеющих достаточно большие размеры для того, чтобы принять желаемый цветовой тон (значение D90 составляло от 0,05 до 0,70 мкм), содержалось в пленке наружного покрытия, являющейся самой наружной пленкой покрытия, хотя частицы были в достаточной степени малыми, даже если пленка наружного покрытия становилась непластичной благодаря фотодеградации, состояние гладкой поверхности пленки наружного покрытия не ухудшалось.

[0117] В частности, как видно, например, из покрытых металлических листов 2-7, очевидно, что с точки зрения улучшения атмосферостойкости покрытого металлического листа было более эффективным, чтобы значение D90 частиц в пленке наружного покрытия составляло от 0,05 до 0,50 мкм, и было еще более эффективным, чтобы значение D90 составляло от 0,05 до 0,40 мкм.

[0118] Кроме того, хотя любой из покрытых металлических листов 9 и 14 имел превосходные окрашивание, способность к обработке и атмосферостойкость, дисперсность частиц при подготовке материалов наружного покрытия 9 и 14 была хуже, чем у других материалов наружного покрытия, и подготовка материалов 9 и 14 наружного покрытия нуждалась в более сильном перемешивании. Предположительно причина этого заключается в том, что частицы в пленке наружного покрытия были слишком мелкими. Следовательно, очевидно, что с точки зрения улучшения производительности окрашенного покрытого металлического листа было еще более эффективным, чтобы значение D10 частиц в пленке наружного покрытия составляло 0,01 мкм или больше.

[0119] Кроме того, хотя любой из покрытых металлических листов 29 и 30 имел превосходные окрашивание, способность к обработке и атмосферостойкость, когда испытание для оценки атмосферостойкости выполнялось дольше, цветовые различия ΔE немного возрастали, и результат оценки атмосферостойкости в некоторых случаях менялся с А на B. Предположительно причина этого заключается в том, что сами частицы органического пигмента слегка меняли свой цвет благодаря фотодеградации. Следовательно, очевидно, что с точки зрения долгосрочной стабильности желаемого окрашивания пленки наружного покрытия еще более эффективным было, чтобы частицы представляли собой частицы неорганического пигмента.

[0120] Кроме того, как видно из Таблицы 2 и Таблицы 3, покрытый металлический лист 21, хотя и содержащий очень небольшое количество частиц (агента регулирования глянца) с размером больше, чем D90 частиц, содержащихся в пленке наружного покрытия, имел превосходные окрашивание, способность к обработке и атмосферостойкость. Предположительно причина этого заключается в том, что поскольку агент регулирования глянца был диспергирован в очень небольшом количестве в пленке наружного покрытия, это не влияло на поверхностное состояние пленки наружного покрытия до такой степени, чтобы образовалась значительная разница в цветовых различиях ΔE в тесте оценки атмосферостойкости, а также в том, что диаметр частиц агента регулирования глянца был достаточно малым относительно толщины пленки наружного покрытия. Следовательно, очевидно, что частицы в пленке наружного покрытия могут содержать частицы с размером больше чем D90, при условии, что эти частицы имеют такие размеры и содержатся в таком количестве, что значение D90 становится меньше, чем вышеупомянутое значение верхнего предела, равное 0,70 мкм.

[0121] Кроме того, как видно из Таблицы 2 и Таблицы 3, покрытый металлический лист 20, хотя и содержащий очень небольшое количество частиц с размером меньше, чем D10 частиц, содержащихся в пленке наружного покрытия, имел превосходные окрашивание, способность к обработке и атмосферостойкость. Предположительно причина этого заключается в том, что когда частицы, имеющие определенные размеры, содержались в достаточном количестве в пленке наружного покрытия, даже если дополнительно содержались частицы, имеющие значение D10 меньше чем 0,01 мкм, такие мелкие частицы по существу не влияли на окрашивание, способность к обработке и атмосферостойкость. Следовательно, очевидно, что частицы в пленке наружного покрытия могут содержать частицы с размером меньше чем D10, при условии, что эти частицы имеют такие размеры и содержатся в таком количестве, что значение D10 становится больше, чем 0,01 мкм.

[0122] Кроме того, например, как это видно из сравнения покрытого металлического листа 3 с покрытым металлическим листом 29, понятно, что частицы (окрашивающего пигмента) в пленке наружного покрытия могут быть частицами неорганического пигмента или частицами органического пигмента. Кроме того, например, как это видно из сравнения покрытого металлического листа 15 с покрытым металлическим листом 30, понятно, что окрашивающий пигмент может быть (синим) окрашивающим пигментом, отличающимся от красных пигментов.

[0123] Кроме того, например, как это видно из покрытых металлических листов 32-36, понятно, что независимо от видов металлических листов, видов химических конверсионных пленок и видов пленок грунтовочного покрытия были получены покрытые металлические листы, обладающие превосходными окрашиванием, способностью к обработке и атмосферостойкостью, и также очевидно, что когда смола в пленке наружного покрытия представляла собой смолу на основе полиэстера, то есть, не только когда смола на основе полиэстера представляла собой один только полиэстер, но также тогда, когда она представляла собой полиэфируретан, были получены покрытые металлические листы, обладающие превосходными окрашиванием, способностью к обработке и атмосферостойкостью.

[0124] В то же самое время покрытый металлический лист 1 имел недостаточное окрашивание. Предположительно причина этого заключается в том, что значение D90 частиц (окрашивающего пигмента) в пленке наружного покрытия было слишком малым и невозможно было получить достаточное окрашивание пленки наружного покрытия с помощью этих частиц.

[0125] Кроме того, покрытый металлический лист 8 имел недостаточную атмосферостойкость. Предположительно причина этого заключается в том, что частицами на поверхности пленки наружного покрытия была сформирована мелкая неровность, которая влияла на цветовые различия ΔE в результате фотодеградации пленки наружного покрытия, поскольку частицы в пленке наружного покрытия были слишком большими.

[0126] Кроме того, покрытый металлический лист 10 имел недостаточное окрашивание. Предположительно причина этого заключается в том, что содержание частиц (окрашивающего пигмента) в пленке наружного покрытия было слишком малым и невозможно было получить достаточное окрашивание пленки наружного покрытия с помощью этих частиц.

[0127] Кроме того, покрытый металлический лист 13 имел недостаточную способность к обработке. Предположительно причина этого заключается в том, что содержание частиц (окрашивающего пигмента) в пленке наружного покрытия было слишком большим и невозможно было получить достаточного сцепления пленки наружного покрытия с пленкой грунтовочного покрытия.

[0128] Кроме того, покрытый металлический лист 17 имел недостаточную атмосферостойкость; покрытый металлический лист 18 имел недостаточное окрашивание; и покрытый металлический лист 19 имел недостаточную способность к обработке. Недостаток атмосферостойкости покрытого металлического листа 17, как и покрытого металлического листа 8, предположительно имеет своей причиной то, что частицы в пленке наружного покрытия были слишком большими и влияли на ΔE пленки наружного покрытия. Недостаток окрашивания покрытого металлического листа 18, как и покрытого металлического листа 1, предположительно имеет своей причиной то, что частицы в пленке наружного покрытия были слишком мелкими, в результате чего невозможно было получить достаточное окрашивание пленки наружного покрытия с помощью этих частиц. Недостаток способности к обработке покрытого металлического листа 19, как и покрытого металлического листа 13, предположительно имеет своей причиной то, что содержание частиц в пленке наружного покрытия было слишком высоким, в результате чего невозможно было получить достаточное сцепление пленки наружного покрытия с пленкой грунтовочного покрытия.

[0129] Кроме того, покрытые металлические листы 24, 26, 28 и 31 имели недостаточную атмосферостойкость. Предположительно причина этого заключается в том, что, как и в покрытых металлических листах 8 и 17, частицы в пленке наружного покрытия были слишком большими и влияли на ΔE пленки наружного покрытия.

[0130] [Объяснение предварительного эксперимента]

Здесь, наконец, будут показаны результаты предварительного эксперимента, в ходе которого исследовалось влияние диаметра частиц окрашивающего пигмента, подвергающихся воздействию окружающей среды, связанному с фотодеградацией. В этом предварительном эксперименте коммерчески доступные пигменты мумия (частицы красного оксида железа) 1-5, имеющие различные диаметры частиц, были диспергированы в прозрачном материале покрытия на основе полиэстера в таком количестве, чтобы содержание пигмента в пленке покрытия стало равным 30 мас.%, и окрашенные в красный цвет пленки покрытия были сформированы на основных листах, чтобы тем самым получить образцы 1-5 покрытых металлических листов, соответственно. Затем каждый из образцов 1-5 покрытых металлических листов был подвергнут ускоренному испытанию на атмосферостойкость при вышеописанных условиях.

[0131] Образец 1 покрытого металлического листа содержал пигмент мумию 1, и значение D90 мумии 1 было равно 0,09 мкм. Образец 2 покрытого металлического листа содержал пигмент мумию 2, и значение D90 мумии 2 было равно 0,12 мкм. Образец 3 покрытого металлического листа содержал пигмент мумию 3, и значение D90 мумии 3 было равно 0,17 мкм. Образец 4 покрытого металлического листа содержал пигмент мумию 4, и значение D90 мумии 4 было равно 0,30 мкм. Образец 5 покрытого металлического листа содержал пигмент мумию 5, и значение D90 мумии 5 было равно 0,40 мкм.

[0132] Затем были измерены цветовые различия ΔE и шероховатость поверхности (средняя шероховатость для десяти точек (Rz)) этих образцов покрытых металлических листов. Соотношения между временем теста и цветовыми различиями ΔE показаны на Фиг. 1A, а соотношения между временем теста и шероховатостью поверхности Rz показаны на Фиг. 1B. На Фиг. 1A и Фиг. 1B образец 1 покрытого металлического листа обозначен черными кружками (●); образец 2 покрытого металлического листа обозначен белыми кружками (○); образец 3 покрытого металлического листа обозначен черными треугольниками (▲); образец 4 покрытого металлического листа обозначен белыми треугольниками (△) и образец 5 покрытого металлического листа обозначен черными квадратиками (■).

[0133] Как видно из Фиг. 1A, когда значение D90 пигмента стало больше, цветовые различия ΔE также стали больше. Кроме того, в любом из образцов 1-5 покрытых металлических листов цветовые различия ΔE резко росли до 120 час, после чего стали расти медленно, достигли максимума при 240 час, и после этого были постоянными или слегка уменьшались. Эти 240 часов в ускоренном тесте на атмосферостойкость соответствовали времени экспозиции на открытом воздухе в течение приблизительно пяти лет. Следовательно, очевидно, что цветовые различия ΔE благодаря изменению цвета и выцветанию увеличиваются в течение приблизительно пяти лет с момента установки, но после этого цветовые различия ΔE не увеличиваются и остаются постоянными.

[0134] Кроме того, как это видно из Фиг. 1B, чем меньше значение D90 пигмента, тем более линейным и более малым является изменение Rz; и чем больше значение D90 пигмента, тем более экспоненциальным и более высоким является изменение Rz. Следовательно, очевидно, что смола на поверхности цветной пленки покрытия и вблизи нее разлагалась ультрафиолетовыми лучами, и окрашивающий пигмент стал открытым на поверхности цветной пленки покрытия, и, следовательно, шероховатость поверхности цветной пленки покрытия стала больше. Причина экспоненциального изменения предположительно заключается в том, что для пигмента, имеющего большее значение D90, хотя отношение увеличения количества открытого пигмента к уменьшению толщины пленки покрытия увеличивается на ранней стадии уменьшения толщины пленки покрытия, количество открытого пигмента становится по существу почти постоянным, когда толщина пленки покрытия уменьшается до некоторой степени, поскольку распределение пигмента в направлении плоскости пленки покрытия является почти постоянным.

[0135] Из вышеприведенных результатов видно, что увеличение шероховатости поверхности цветной пленки покрытия благодаря выходу наружу окрашивающего пигмента, связанному с фотодеградацией цветной пленки покрытия, влияет на отражение света на цветной пленке покрытия и повышает яркость внешнего вида цветной пленки покрытия (поверхность становится как бы покрытой налетом).

[0136] Настоящая заявка испрашивает приоритет японской патентной заявки № 2014-145954, зарегистрированной 16 июля 2014 г., полное содержание которой, включая описание и чертежи, включено в настоящий документ посредством ссылки.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0137] В окрашенном покрытом металлическом листе в соответствии с настоящим изобретением предотвращается уменьшение конструкционной пригодности, связанное с фотодеградацией смолы в пленке наружного покрытия. Следовательно, может быть обеспечен покрытый металлический лист с желаемой конструкционной пригодностью в течение длительного периода времени, даже если он используется для наружного применения в течение длительного периода времени. Следовательно, можно ожидать дальнейшего увеличения использования покрытого металлического листа с превосходной конструкционной пригодностью в соответствии с настоящим изобретением.

Изобретение относится к конструкционным материалам для наружного использования и касается окрашенного покрытого металлического листа. Металлический лист содержит одну или более пленок покрытия, расположенных поверх листа, и имеет зеркальную степень блеска при 60°, составляющую от 60 до 100, а также значение L в цветовой системе Hunter's Lab, равное 70 или меньше. Самая наружная пленка покрытия из всех пленок покрытия выполнена из полиэстера и содержит частицы, которые содержат окрашивающий пигмент. Эти частицы имеют значение D90 от 0,05 мкм до 0,70 мкм, и содержание этих частиц в самой наружной пленке покрытия составляет от 10 до 60 мас.%. Изобретение обеспечивает создание конструкционного материала, имеющего превосходную способность к обработке, а также отсутствие изменения цвета и выцветания цветной пленки покрытия с течением времени за счет облучения светом. 2 н. и 7 з.п. ф-лы, 2 ил., 4 табл.

1. Окрашенный покрытый металлический лист, содержащий:

металлический лист и одну или более расположенных на нем пленок покрытия, причем окрашенный покрытый металлический лист имеет зеркальную степень блеска при 60 градусах от 60 до 100 и значение L в цветовом пространстве Hunter's Lab, равное 70 или меньше, в котором:

самая наружная пленка покрытия из всех пленок покрытия состоит из полиэстера и содержит частицы, содержащие окрашивающий пигмент,

значение D90 этих частиц составляет от 0,05 до 0,70 мкм, и

содержание этих частиц в самой наружной пленке покрытия составляет от 10 мас.% до 60 мас.%.

2. Окрашенный покрытый металлический лист по п. 1, в котором значение D90 для упомянутых частиц составляет от 0,05 мкм до 0,50 мкм.

3. Окрашенный покрытый металлический лист по п. 1, в котором значение D90 для упомянутых частиц составляет от 0,05 мкм до 0,40 мкм.

4. Окрашенный покрытый металлический лист по п. 1, в котором значение D10 для упомянутых частиц составляет 0,01 или больше.

5. Окрашенный покрытый металлический лист по п. 1, в котором окрашивающий пигмент представляет собой неорганический пигмент.

6. Окрашенный покрытый металлический лист по п. 1, в котором упомянутые частицы содержат одну или более разновидностей, выбираемых из группы, состоящей из частиц оксида железа, частиц оксида титана, частиц композитного оксида, частиц сульфата бария и частиц карбоната кальция.

7. Окрашенный покрытый металлический лист по п. 1, дополнительно содержащий: