Изобретение относится к порошковой металлургии, а именно к способам получения порошков, предназначенных для изготовления композиционных радиопоглощающих материалов, эффективно работающих в диапазоне частот от 10 МГц до 40 ГГц. Изобретение может быть использовано в различных областях электронной техники, в частности для улучшения электромагнитной совместимости приборов, для защиты биологических объектов от электромагнитного излучения, для улучшения диаграмм направленности антенн.

При современном развитии и эксплуатации радиотехнических СВЧ систем возникают проблемы электромагнитной безопасности. Длительное и регулярное воздействие СВЧ излучения на организм человека отрицательно влияет на мозг, сосуды, кровь, зрение, провоцирует образование опухолей [III Международная конференция «Человек и электромагнитные поля» (г. Саров, 24-27 мая 2010 г.): сборник докладов / Российский федеральный ядерный центр - Всероссийский науч.-исслед. ин-т экспериментальной физики; [редкол.: Лобкаева Е.П. и др.]. - Саров: РФЯЦ-ВНИИЭФ, 2010. - 470 с.]. Вот почему так важно соблюдать установленные требования санитарно-гигиенических норм безопасности, чтобы такая техника не вредила здоровью людей [ГН 2.1.8./2.2.4.019-94, СанПиН 2.2.4./2.1.8.055-96, ГОСТ 12.1.006-84]. Не менее важной для эффективного функционирования технических устройств СВЧ является проблема устранения помех, в т.ч. для безаварийной работы электронных систем. Во многих случаях поля, создаваемые излучателями СВЧ энергии, необходимо локализовать в некотором объеме, чтобы исключить или ослабить их воздействие на соседние чувствительные элементы радиоаппаратуры [Directive 2004/108/ЕС]. Паразитные переотражения и интерференция ЭМВ также могут быть серьезными источниками ложных сигналов и помех. [Электронная совместимость радиоэлектронных средств: учеб. пособие / Н.А. Малков, А.П. Пудовкин. - Тамбов: Изд-во Тамб. гос. техн. ун-та, 2007. - 88 с.]

Эффективный способ, который позволяет обеспечить требования электромагнитной экологии, снизить до приемлемого уровня естественные и искусственные помехи при работе радиоэлектронных систем, основан на применении экранирующих и радиопоглощающих материалов [Электромагнитные излучения. Методы и средства защиты / В.Л. Богуш, Т.В. Борботько, А.В, Гусинский и др.; Под ред. Л.М. Лынькова. - Мн.: Бестпринт, 2003. - 406 с. ил.: 173].

Традиционно в качестве радиопоглощающих материалов используются композиты на основе альсиферов, пермаллоев, ферритов, а также аморфных сплавов системы Fe-Ni-Co. Однако они не удовлетворяют современным требованиям по диапазону рабочих частот и эффективности работы. Практика показывает, что наиболее перспективными для создания эффективных широкополосных систем электромагнитной защиты являются радиопоглощающие материалы на основе нанокристаллических магнитомягких порошков железных сплавов [Глезер A.M., Шурыгина Н.А. Аморфно-кристаллические сплавы. - М.: ФИЗМАТЛИТ, 2013. - 452 с.]. Металлическая композиция вводится в диэлектрическую матрицу и обеспечивает тем самым эффект поглощения падающей электромагнитной волны. Диапазон рабочих частот таких радиопоглощающих материалов наряду с магнитными свойствами решающим образом определяется фракционным составом магнитного порошка. Поэтому оптимальным техническим решением этой проблемы является создание многослойных радиопоглощающих композитов, в которых каждый слой армирован частицами одного фракционного состава и обеспечивает эффективное поглощение в относительно узком диапазоне частот, а многослойная композиция обеспечивает интегральный широкополосный эффект. Согласно [K.M. Limetal. / Journal of Non-Crystalline Solids 351 (2005) 75-83] для создания многослойных композитов для работы в наиболее реализуемом диапазоне мега- и гигагерцовых частот следует применять порошки фракции от 1 до 200 мкм. Расчеты показывают, что для этих диапазонов частот оптимальным является использование трех групп фракционного состава порошка (1-50 мкм, 50-100 мкм, 100-200 мкм), послойно вводимого в диэлектрическую матрицу.

Обеспечение требуемых высоких магнитных свойств радиопоглощающего композита может быть достигнуто за счет использования порошка, полученного с помощью измельчения быстрозакаленной (до миллиона градусов в секунду) аморфной ленты [Кузнецов П.А. Создание эффективных систем электромагнитной защиты на основе магнитомягких аморфных и нанокристаллических сплавов Со и Ре: Дис. … канд. техн. наук: 05.02.01 / ФГУП ЦНИИ КМ «Прометей». - СПб, 2005]. При этом традиционные методы обработки (мельницы, аттриторы и т.д.) аморфной ленты, имеющей, как правило, высокую твердость, не позволяют управляемо получать требуемую фракцию порошка и не исключают загрязнение порошка из-за намола трущихся рабочих элементов оборудования.

Наиболее эффективным методом обработки аморфной ленты является ударно-дезинтеграторная обработка (УДА), измельчающая исходную аморфную ленту при скоростях соударения встречных потоков обрабатываемого материала, превышающих десять скоростей звука. Однако даже при столь интенсивном воздействии не удается получить мелкую фракцию (менее 100 мкм) с экономически выгодным процентом выхода (не менее 80 мас.%) из «сырой» особо твердой ленты.

Известны несколько способов обработки аморфной ленты с целью получения из нее дисперсного порошка мелкой фракции. Наиболее эффективным инструментом воздействия, как показала практика, является термическая обработка аморфной ленты, приводящая к ее охрупчиванию за счет нанокристаллических выделений. Известно несколько аналогов такого технического решения, объединяющей особенностью которых является выбор узкого температурного интервала для получения заданного узкого диапазона фракционного состава порошка, не перекрывающего весь диапазон современных требований.

Так, в соответствии с патентом РФ №2530076 для получения порошка размером 15-35 мкм необходима термообработка исходной аморфной ленты при температурах (0,35-0,37)Тликвидуса используемого сплава. После термообработки производится измельчение в высокоскоростном дезинтеграторе. Указанная получаемая фракция (15-35 мкм) работает в резонансном режиме и не обеспечивает возможность создания широкополосных систем электромагнитной защиты во всем рабочем диапазоне частот (от 10 МГц до 40 ГГц).

Известен другой способ измельчения аморфного материала (патент РФ №2397024), при котором в качестве исходного материала используется порошок фракции 80 мкм и после термообработки при температурах (0,4-0,6)Тликвидуса производится интенсивная обработка в дезитеграторе при скоростях вращения роторов 410 м/с и частоте соударения частиц, равной 5000-8000 уд./с. При этом получается наноразмерная фракция порошка от 3 до 100 нм в зависимости от химического состава. Такой порошок эффективно используется в качестве катализаторов, сорбентов и активаторов, но для создания систем электромагнитной защиты он непригоден.

Наиболее близким по достигаемому эффекту к предлагаемому способу является способ получения нанокристаллического порошка по патенту РФ №2427451 (прототип). Особенностью этого способа является двуступенчатая термообработка аморфной ленты. Вначале исходную ленту термообрабатывают при температуре (0,25-0,29)Тликвидуса сплава, после чего измельчают ее до фракции 3-5 мм. Затем полученные частицы термообрабатывают при температуре (0,3-0,4)Тликвидуса до образования нанокристаллических выделений и обрабатывают в высокоскоростном дезитеграторе до фракции 20-60 мкм.

Таким образом, известные технические решения позволяют получать нанокристаллические порошки из магнитомягких сплавов в диапазоне от 15 до 60 мкм, что позволяет получать радиопоглощающие композиты в рабочем диапазоне частот от 4 до 14 ГГц, но не перекрывают весь спектр требуемых в настоящее время рабочих частот (от 10 МГц до 40 ГГц) для обеспечения эффективной защиты от электромагнитного излучения технических средств и биологических объектов. Следует особо отметить, что известные способы не позволяют получать за один цикл преимущественную фракцию с выходом годных более 40 мас.%, что существенно удорожает стоимость используемого для радиокомпозитов порошка и делает его нерентабильным при массовом производстве.

Техническим результатом изобретения является способ изготовления порошка, позволяющий поэтапно получать порошковый материал заданных поддиапазонов фракционного состава - от 1 до 50 мкм, от 50 до 100 мкм, от 100 до 200 мкм - путем варьирования режимов термической обработки. При предлагаемом способе изготовления выход годной фракции составляет не менее 80 мас.%.

Для создания управляемого способа термообработки были детально изучены механизмы разупрочнения аморфной ленты, что позволило обоснованно связать получающуюся при термообработке структуру с фракционным составом порошка после высокоскоростной дезинтеграторной обработки и реализовать этот эффект на практике.

Особенностью предлагаемого способа является выполнение последовательных взаимосвязанных технологических операций термообработки, при которых каждая операция обеспечивает получение заданного поддиапазона фракции порошка, а реализация полного технологического цикла приводит к получению всего требуемого диапазона фракционного состава за счет создания определенной нанокристаллической структуры в аморфной матрице.

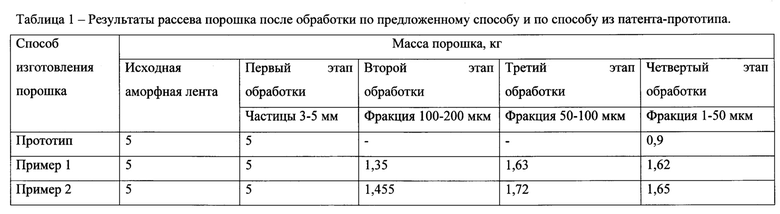

На первом этапе исходная аморфная лента в состоянии поставки («сырая», стандартная толщина 20-30 мкм и ширина 20 мм) проходит предварительное измельчение на молотковой дробилке до размера частиц 3-5 мм. Этот получаемый размер частиц лимитируется диаметром приемного конуса стандартных дезинтеграторных установок, на которых реализуются последующие стадии обработки.

На втором этапе получение наиболее крупного требуемого фракционного поддиапазона 100-200 мкм достигается за счет низкотемпературного отжига измельченных до 3-5 мм частиц при температурах (0,1-0,15)Тликвидус сплава. Экспериментально установлено, что при этих температурах и изотермической выдержке 0,5-1,0 ч происходит снятие остаточных закалочных напряжений, возникающих в аморфной ленте в процессе ее получения при сверхскоростной закалке расплава (скорость охлаждения до нескольких миллионов градусов в секунду). Снятие закалочных напряжений охрупчивает ленту, но не приводит к образованию нанокристаллических выделений в аморфной матрице. Охрупченная лента легко измельчается в стандартных дезинтеграторах до размера частиц 100-200 мкм с выходом годных 80-90 мас.%. Доля других фракций незначительна и их практическое использование нецелесообразно. Из обработанной таким образом партии порошка отбирается требуемый объем для создания одного слоя радиокомпозита (как правило, отбирается 1/3).

На третьем этапе оставшиеся 2/3 объема подвергаются термообработке. Получение более мелких фракций с экономически выгодным процентом выхода годных достигается за счет управляемого выделения в аморфной матрице нанокристаллических фаз. Достижение этого результата базируется на проведенном нами исследовании о влиянии термообработки на структуру полученных в результате низкотемпературного отжига аморфных частиц фракции 100-200 мкм. Согласно нашим исследованиям при температурах (0,25-0,29)Тликвидус наблюдается эффект нанокристаллических предвыделений по гомогенному механизму с образованием зон Гинье-Престона [Hono K., Ping D.H. Atom probe studies of nanocrystallization of amorphous alloys / Materials Characterization 44:203-217 (2000)], которые образуют своеобразную «сетку», по периметру которой (в среднем, размер ячейки «слабых мест» сетки составляет 50-100 мкм) в процессе дальнейшей УДА обработки происходит измельчение ленты. Изотермическая выдержка при указанных температурах в течение 100-120 мин обеспечивает после обработки в дезинтеграторе выход годных порошка фракции 50-100 мкм не менее 80 мас.%. Доля более мелкой фракции требуемого поддиапазона (1-50 мкм) весьма несущественна и практического интереса не представляет.

Из всего объема отбирается половина, из которой изготавливается второй слой радиокомпозита. После этого производится четвертый, финишный этап термообработки оставшегося объема порошка. Термообработка производится при температурах (0,42-0,45)Тликвидуса при длительной изотермической выдержке (150-180 мин) до полного завершения процесса образования в каждой частице так называемой «субсетки» в виде замкнутых цепочек нанокристаллов размером не менее 40 нм, по границам которых происходит дробление до самой мелкой требуемой фракции от 1 до 50 мкм.

Следует особо отметить, что используемое в приведенных выше аналогах время изотермической выдержки не превышает 90 мин, что, как показали испытания, не приводит к полной реализации структурных процессов. Только увеличение времени изотермической выдержки до 150-180 минут позволяет эффективно завершить те структурные изменения, которые характерны для выбранной температуры термообработки.

Например, проведенные нами комплексные исследования порошковых материалов из сплавов на основе Fe (для сплавов системы Fe-Cu-Nb-Si-B типа Finemet) после соответствующей термообработки и дробления до фракции 50-100 мкм показали, что последующий нагрев порошка до температур (0,42-0,45)Тликвидус и изотермическая выдержка в течение 150-180 минут приводит к образованию нанокристаллов типа Fe3Si и α-(Fe,Si) по гетерогенному механизму (зародыши данных нанокристаллитов образуются на предвыделениях меди, которые образовались при отжиге при температурах (0,25-0,29)Тликвидуса; при этом нанокристаллиты также образуют «субсетку» со средним размером областей когерентного рассеяния на несколько порядков мельче сетки, образованной предвыделениями меди, например, для магнитомягких сплавов на основе железа со средним размером областей когерентного рассеяния 11-20 нм. При этом выделяющиеся нанокристаллы образуют «сетку» (аналогичную границам зерен в сталях) размером, как правило, 1-50 мкм. При последующем дезинтеграторном размоле разрушение обрабатываемых частиц происходит по размеру «сетки».

Изотермическая выдержка на этом этапе обработки в течение 150-180 мин обеспечивает выход годного порошка фракции 1-50 мкм не менее 80 мас.%.

Таким образом, разработанная схема последовательной обработки аморфной ленты для управляемого получения трех поддиапазонов фракционного состава (100-200, 50-100, 1-50 мкм) с рентабельным процентом выхода годного порошка является базовой и обеспечивает создание многослойных широкополосных радиопоглощающих композитов. Причем эта схема может быть эффективно реализована только при соблюдении установленной последовательности операций. Исключение одного из этапов разработанного взаимосвязанного последовательного цикла приводит к потере управляемости процесса получения требуемого набора фракционного состава порошков с высоким экономически целесообразным выходом годных.

Выход порошка заданной фракции по предложенному способу составляет не менее 80 мас.%.

Предлагаемый способ изготовления порошка можно проиллюстрировать следующей схемой взаимосвязанных последовательных этапов обработки материала (см. чертеж):

Технический эффект от предлагаемого способа - создание трехслойного широкополосного радиопоглощающего композиционного материала на основе порошкового наполнителя различных фракций.

Технико-экономический эффект от предлагаемого способа получения порошка заключается в отсутствии отходов производства, возможности повторного использования порошка для размола до нужного размера фракции. Экономический эффект заключается в повышении выхода годных дорогостоящего порошка.

Пример 1.

В качестве исходного материала для получения магнитомягкого порошка отбирали аморфную ленту сплава системы Fe-Cu-Nb-Si-B. Ширина аморфной ленты 20 мм, толщина 20 мкм. Опытная партия составила 5 кг.

На первом этапе «сырая» лента подвергалась дроблению в молотковой дробилке МД 3×2 до частиц размером 3-5 мм, что необходимо для дальнейшего передела ленты в дезинтеграторной установке.

На втором этапе частицы ленты термообрабатывались при температуре 0,1Тликвидус в течение 30 мин.

Затем полученные частицы ленты измельчали в высокоскоростном дезинтеграторе ДЕЗИ-15, после размола отсеивали порошок фракции от 100 до 200 мкм, что составляло 90 мас.% от начального объема обработанного материала. 30 мас.% отсеянного порошка из этого объема (1,35 кг) шли на изготовление первого слоя радиопоглощающего композита.

На третьем этапе остальной порошок (3,65 кг) был термообработан при температуре 0,25Тликвидуса в течение 100 мин. Далее проводился дезинтеграторный размол. Был отсеян порошок фракции 50-100 мкм, 50 мас.%) (1,63 кг) от общего полученного количества шли на изготовление второго слоя радиопоглощающего композита.

На четвертом этапе оставшийся порошок (2,02 кг) был термообработан при температуре 0,42Тликвидуса в течение 150 мин и размолот в дезинтеграторе. После размола был отсеян порошок фракции 1-50 мкм (1,62 кг) и из него изготовлен третий слой радиопоглощающего композита.

Далее проводилась консолидация всех трех слоев в многослойный композиционный радиопоглощающий материал.

Пример 2.

В качестве исходного материала для получения магнитомягкого порошка отбирали аморфную ленту сплава системы Fe-Cu-Nb-Si-B. Ширина аморфной ленты 20 мм, толщина 20 мкм. Опытная партия составила 5 кг.

На первом этапе «сырая» лента подвергалась дроблению в молотковой дробилке МД 3×2 до частиц размером 3-5 мм, что необходимо для дальнейшего передела ленты в дезинтеграторной установке.

На втором этапе частицы ленты термообрабатывались при температуре 0,15Тликвидус в течение 60 мин.

Затем полученные частицы ленты измельчали в высокоскоростном дезинтеграторе ДЕЗИ-15, после размола отсеивали порошок фракции от 100 до 200 мкм, что составляло 97 мас.% от начального объема обработанного материала. 30 мас.% отсеянного порошка из этого объема (1,455 кг) шли на изготовление первого слоя радиопоглощающего композита.

На третьем этапе остальной порошок (3,545 кг) был термообработан при температуре 0,29Тликвидуса в течение 120 мин. Далее проводился дезинтеграторный размол. Был отсеян порошок фракции 50-100 мкм, 50 мас.% (1,72 кг) от общего полученного количества шли на изготовление второго слоя радиопоглощающего композита.

На четвертом этапе оставшийся порошок (1,825 кг) был термообработан при температуре 0,45Тликвидуса в течение 180 мин и размолот в дезинтеграторе. После размола был отсеян порошок фракции 1-50 мкм (1,65 кг) и из него изготовлен третий слой радиопоглощающего композита.

Далее проводилась консолидация всех трех слоев в многослойный композиционный радиопоглощающий материал.

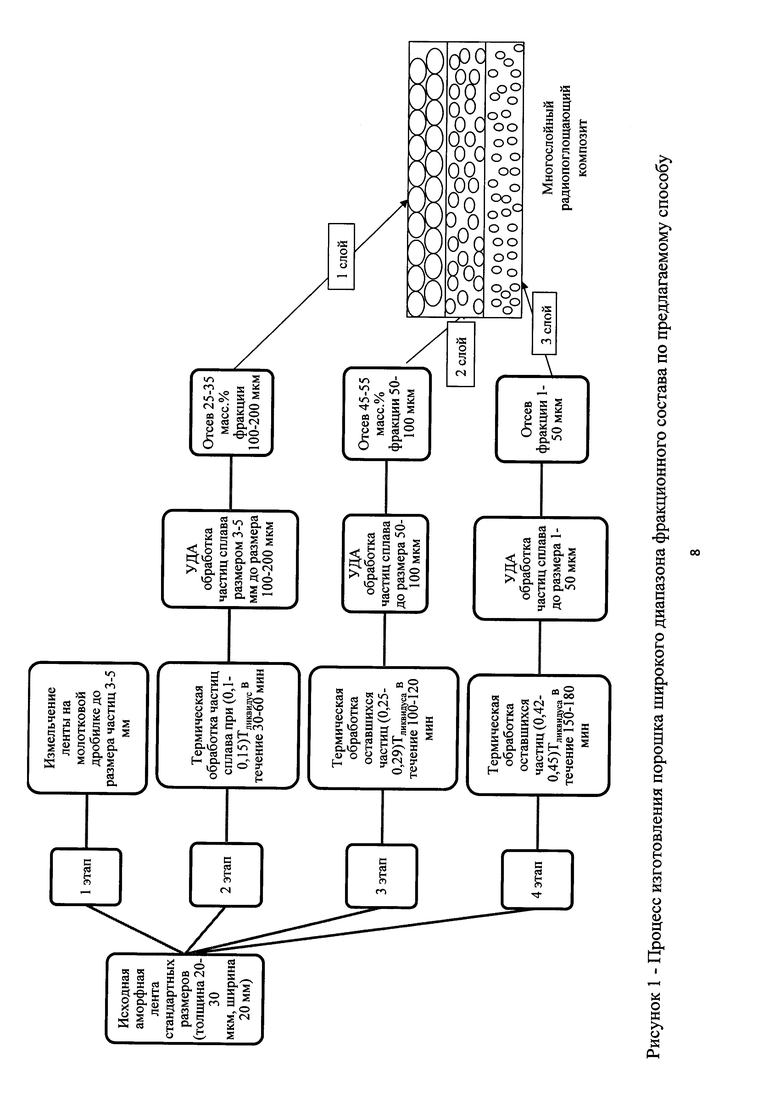

Результаты рассевов на фракции представлены в табл. 1.

В табл. 1 показано существенное преимущество предлагаемого технического решения по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО МАГНИТНОГО ПОРОШКА ДЛЯ СОЗДАНИЯ ШИРОКОПОЛОСНЫХ РАДИОПОГЛОЩАЮЩИХ МАТЕРИАЛОВ | 2009 |

|

RU2427451C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2530076C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАГНИТНОГО МАТЕРИАЛА СИСТЕМЫ "ФЕРРОМАГНЕТИК-ДИАМАГНЕТИК" | 2010 |

|

RU2460817C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2009 |

|

RU2397024C1 |

| Композиционный радиопоглощающий материал и способ его изготовления | 2016 |

|

RU2644399C9 |

| Способ получения металлического порошка | 1987 |

|

SU1560321A1 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2012 |

|

RU2529494C2 |

| ДЕЗИНТЕГРАТОР | 2009 |

|

RU2426593C2 |

| КОМПОЗИЦИОННЫЙ РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 2008 |

|

RU2380867C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2020 |

|

RU2757827C1 |

Изобретение относится к получению нанокристаллического магнитомягкого порошкового материала для изготовления широкополосного радиопоглощающего композита. Способ включает измельчение аморфной ленты из магнитомягкого сплава на молотковой дробилке до частиц 3-5 мм и затем измельчение в высокоскоростном дезинтеграторе. Проводят термическую обработку полученных после измельчения на молотковой дробилке частиц с обеспечением снятия закалочных напряжений. Измельчение в дезинтеграторе ведут с получением порошка 100-200 мкм. Из полученного порошка отсеивают 30 мас.% порошка для изготовления первого слоя композита. Ведут термическую обработку оставшегося порошка 100-200 мкм для образования нанокристаллических предвыделений с последующим размолом в дезинтеграторе с получением порошка 50-100 мкм. Отсеивают 50 мас.% полученного порошка для изготовления второго слоя композита. Ведут термическую обработку оставшегося порошка 50-100 мм с обеспечением образования нанокристаллической структуры, после чего его размалывают в дезинтеграторе и отсеивают с получением порошка 1-50 мкм для изготовления третьего слоя композита. Обеспечивается получение трех фракций порошка за один технологический цикл и повышение эффективности измельчения. 1 з.п. ф-лы, 1 ил., 1 табл., 2 пр.

1. Способ получения нанокристаллического магнитомягкого порошкового материала для изготовления широкополосного радиопоглощающего композита, включающий измельчение аморфной ленты из магнитомягкого сплава на молотковой дробилке до частиц 3-5 мм, измельчение полученных частиц в высокоскоростном дезинтеграторе, отличающийся тем, что проводят термическую обработку полученных после измельчения на молотковой дробилке частиц при температуре (0,1-0,15)Тликвидус в течение 30-60 мин с обеспечением снятия закалочных напряжений, измельчение в высокоскоростном дезинтеграторе ведут с получением порошка с частицами размером 100-200 мкм, при этом из полученного в дезинтеграторе порошка отсеивают 30 мас.% порошка для изготовления первого слоя композита, после чего ведут термическую обработку оставшегося порошка с частицами размером 100-200 мкм при температуре (0,25-0,29)Тликвидус в течение 100-120 мин для образования нанокристаллических предвыделений с последующим размолом в дезинтеграторе с получением порошка с частицами размером 50-100 мкм, отсеивают 50 мас.% полученного порошка для изготовления второго слоя композита, ведут термическую обработку оставшегося порошка с частицами размером 50-100 мм при температуре (0,42-0,45)Тликвидус в течение 150-180 мин с обеспечением образования нанокристаллической структуры, после чего его размалывают в дезинтеграторе и отсеивают с получением порошка с частицами размером 1-50 мкм для изготовления третьего слоя композита.

2. Способ по п. 1, отличающийся тем, что выход порошка указанных фракций составляет не менее 80%.

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО МАГНИТНОГО ПОРОШКА ДЛЯ СОЗДАНИЯ ШИРОКОПОЛОСНЫХ РАДИОПОГЛОЩАЮЩИХ МАТЕРИАЛОВ | 2009 |

|

RU2427451C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2530076C2 |

| Способ получения металлического порошка | 1987 |

|

SU1560321A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2009 |

|

RU2397024C1 |

| US 20070193657 A1, 23.08.2007. | |||

Авторы

Даты

2017-07-14—Публикация

2015-12-15—Подача