Изобретение относится к дроблению и измельчению различных материалов, в частности к способам дробления и измельчения металлических аморфных и микрокристаллических материалов (МАММ).

Цель изобретения - получение порошка аморфной структуры.

Металлический порошок получают путем ступенчатого дробления и измельчения при определенных скоростях труднодеформируемой металлической и аморфной ленты или технологических отходов производства.

Вначале при относительно низкой скорости вращения роторов дезинтегратора (50-130 м/с при частоте 400-600 уд/с) производят дробление аморфной ленты шириной до 10 мм до размера частиц 1-3 мм. Затем продукт дробления подвергают измельчению до требуемой фракции (100 мкм и менее) при скоростях относительного движения ударных элементов (250-400 м/с при частоте 10000-30000 уд/с).

Преимуществом двуступенчатого способа является возможность сохранения аморфной структуры исходной металлической ленты или отходов ее производства, что обеспечивает высокий уровень свойств получаемого порошка.

Пример 1. Для получения аморфного порошка преимущественно фракции менее или равной 100 мкм берут бобину аморфной ленты из высокопрочного сплава на кобальтовой основе типа 71КНСР шириной 10 мм, толщиной 30;Ь2 мкм, весом 680 г и подвергают ступенчатому измельчению в дезинте- граторной установке (допускается использование некачественной ленты в виде отходов производства)

Дробление аморфной ленты с целью получения фракции 2± 1 мм осуществляют при скорости вращения роторов 90 м/с в течение 7 мин,- после чего полученный порошок чешуйчатой формы подают через доза- торное устройство в рабочую зону деСП

О

о со to

зинтегратора и обрабатывают в течение 5 мин. Получают 98% аморфного металлического порошка с фракцией 50 мкм.

Пример 2. Из высокопрочной аморфной ленты железоникелевого сплава типа 2НСР, 10НСР шириной 10 мм, толщиной 25 мкм и весом 700 г получают аморфный порошок преимущественно фракции менее или равной 50 мкм, подвергая ленту ступенчатому измельчению в дезинтеграторной установке. Порошок чешуйчатой формы фрак- ции 1,0 мм получают при скорости вращения роторов 130 м/с. Время обработки 5 мин. Дальнейшее измельчение полученного порошка производят путем обработки продуктов дробления при скорости вращения роторов 370 м/с. Время измельчения 5 мин.

Как показал фракционный анализ, порошок требуемой фракции (менее или равной 50 мкм) составляет 93%, из них 50 мкм - 70,4%, менее 50 мкм - 22,6%.

Проведенный на рентгеновской установке рентгеноструктурный анализ показал для примеров 1 и 2 наличие аморфной структуры у 100% полученного порошка.

Наличие включений спектральным анализом не обнаружено.

Дроблению подвергалась металлическая лента типа 71 КНСР, 2НСР, 10НСР, 24КСР и ее технологические отходы. Полученные аморфные порошки фракций 20- 100 мкм позволяют вести разработку приборов нового поколения с высоким уров-

нет служебных характеристик.

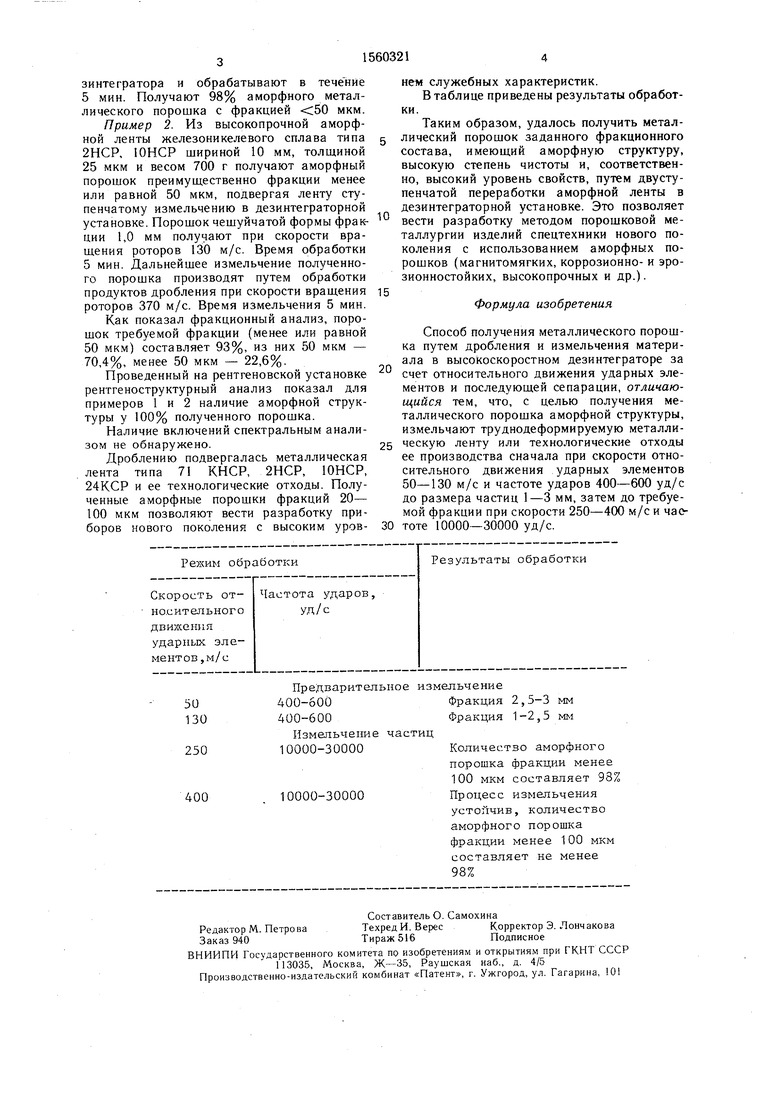

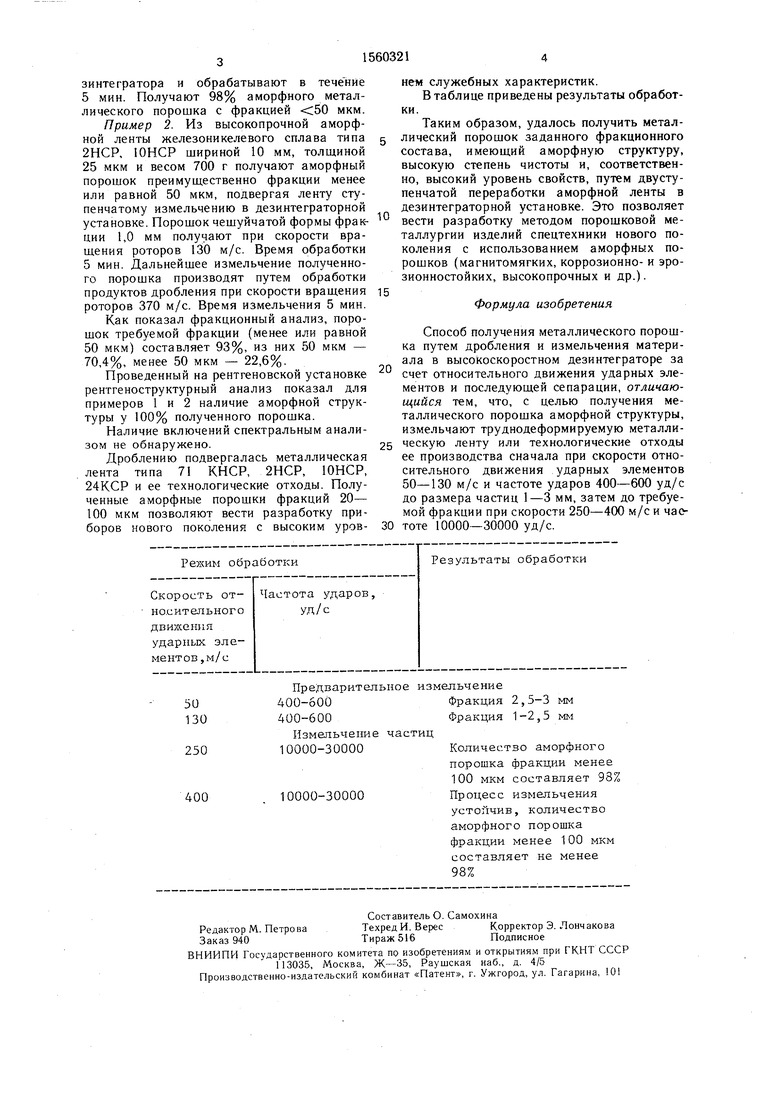

В таблице приведены результаты обработки.

Таким образом, удалось получить металлический порошок заданного фракционного состава, имеющий аморфную структуру, высокую степень чистоты и, соответственно, высокий уровень свойств, путем двусту- пенчатой переработки аморфной ленты в дезинтеграторной установке. Это позволяет вести разработку методом порошковой металлургии изделий спецтехники нового поколения с использованием аморфных порошков (магнитомягких, коррозионно-и эро- зионностойких, высокопрочных и др.).

Формула изобретения

Способ получения металлического порошка путем дробления и измельчения материала в высокоскоростном дезинтеграторе за счет относительного движения ударных элементов и последующей сепарации, отличающийся тем, что, с целью получения металлического порошка аморфной структуры, измельчают труднодеформируемую металлическую ленту или технологические отходы ее производства сначала при скорости относительного движения ударных элементов 50-130 м/с и частоте ударов 400-600 уд/с до размера частиц 1-3 мм, затем до требуемой фракции при скорости 250-400 м/с и частоте 10000-30000 уд/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2009 |

|

RU2397024C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАГНИТНОГО МАТЕРИАЛА СИСТЕМЫ "ФЕРРОМАГНЕТИК-ДИАМАГНЕТИК" | 2010 |

|

RU2460817C2 |

| Способ получения нанокристаллического порошкового материала для изготовления широкополосного радиопоглощающего композита | 2015 |

|

RU2625511C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЛАКИРОВАННОГО ПОРОШКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2014 |

|

RU2561615C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО МАГНИТНОГО ПОРОШКА ДЛЯ СОЗДАНИЯ ШИРОКОПОЛОСНЫХ РАДИОПОГЛОЩАЮЩИХ МАТЕРИАЛОВ | 2009 |

|

RU2427451C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| Способ получения композиционного порошкового материала для нанесения функциональных покрытий с высокой износостойкостью | 2023 |

|

RU2816077C1 |

| Способ получения аморфных порошков | 1989 |

|

SU1685608A1 |

| ДЕЗИНТЕГРАТОР | 2009 |

|

RU2426593C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2530076C2 |

Изобретение относится к измельчению металлических аморфных и микрокристаллических материалов. Цель изобретения - получение металлического порошка аморфной структуры. Способ получения порошка включает дробление и измельчение материала в высокоскоростном дезинтеграторе за счет относительного движения ударных элементов и последующей сепарации, причем измельчают труднодеформируемую металлическую ленту или технологические отходы ее производства сначала при скорости относительного движения ударных элементов 50-130 м/с и частоте 400-600 уд/с до размера частиц 1-3 мм, затем до требуемой фракции при скоростях 250-400 м/с и частоте 10000-30000 уд/с. Получают аморфный порошок фракции 2-100 мкм, который может быть использован при изготовлении методом порошковой металлургии изделий спецтехники. 1 табл.

Предварительное измельчение

400-600 400-600

Измельчение частиц 10000-30000

400

10000-30000

Фракция 2,5-3 мм Фракция 1-2,5 мм

Количес.тво аморфного порошка фракции менее 100 мкм составляет 98 Процесс измельчения устойчив, количество аморфного порошка фракции менее 100 мкм составляет не менее 98%

| Способ извлечения металла из фольги-РОВАННыХ МАТЕРиАлОВ | 1979 |

|

SU833313A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-04-30—Публикация

1987-12-10—Подача