Изобретение относится к металлургии конструкционных сталей, содержащих в качестве основы железо с заданным соотношением легирующих и примесных элементов, и предназначено для различных отраслей промышленности, в том числе для изготовления легких узлов и конструкций в транспортном машиностроении и в строительстве.

Известна высокопрочная немагнитная коррозионно-стойкая литейная сталь и способ ее термической обработки (RU 2447185 С1, опубл. 10.04.2012). Известная сталь содержит углерод, хром, никель, марганец, молибден, кремний, ниобий, ванадий, титан, церий, кальций, селен, алюминий, азот, железо и примеси при следующем соотношении, мас. %: углерод 0,03-0,06, хром 19-20,5, никель 8,25-9,0, марганец 14-16, кремний 0,10-0,40, ванадий 0,08-0,15, ниобий 0,02-0,12, титан 0,004-0,03, молибден 0,8-1,25, церий 0,005-0,02, селен 0,05-0,25, кальций 0,005-0,02, азот 0,57-0,65, алюминий 0,005-0,02, железо - остальное. При этом отношение суммарного содержания ванадия, ниобия, титана и алюминия к суммарному содержанию углерода и азота составляет 0,15-0,50, а для уменьшения дендритной ликвации проводится гомогенизирующая термообработка, заключающаяся в нагреве до температуры 850°С, далее нагрев до температуры 950°С, далее нагрев до 1100-1150°С и охлаждение в воду.

Недостатки этой стали заключаются в следующем:

Сталь неэкономична, так как имеет высокие содержания дорогостоящих элементов хрома (до 20,5%), никеля (до 9%) и молибдена (до 1.25%), а также высокое суммарное содержания микролегирующих элементов ниобия, ванадия, титана, церия, кальция, селена. Данная сталь нетехнологична, так как обеспечение требуемых концентраций микролегирующих элементов при дополнительном условии, что отношение суммарного содержания ванадия, ниобия, титана и алюминия к суммарному содержанию углерода и азота составляет 0,15-0,50, практически не реализуемо. При выплавке стали микролегирование этими химически активными элементами производится практически одновременно, а конечное их содержание зависит от ряда факторов, в том числе от режима последующих после микролегирования технологических операций. Содержание азота в стали зависит также от способа и времени его ввода по отношению к нитридообразующим элементам - ниобию, ванадию и титану.

Прототипом предложенного изобретения является высокопрочная дуплекс/триплекс сталь для легких конструкций и ее применение (US 2007125454 (A1) опубл. 07.06.2007).

Изобретение относится к стали для легкого строительства, имеющей многофазную структуру. В случае дуплекс стали структура состоит из феррита (альфа) и аустенита (гамма) кристаллов. В случае триплекс стали структура состоит из феррита, аустенита и мартенсита (эпсилон) и/или (каппа) фазы. Сталь имеет низкую плотность <7 г/см3 благодаря высокому содержанию легких элементов: Al, Mg, Ti, Si, Be, С. Сталь по патенту US 2007125454 (A1) имеет следующий состав, %: углерод 0,5-2, алюминий 8-12, кремний 3-6, сумма Al+Si>12, марганец 18-35, титан не больше 3, бор не больше 0,05. По крайней мере один из элементов Mg, Ga, Be не менее 0,3% в каждом случае и в сумме до 3%. Содержание ниобия и ванадия до 0,5%, азота до 0,3%.

Известная сталь может разливаться на установках непрерывной разливки, при отливке тонких слябов или при отливке тонкого штрипса, может использоваться как литейная сталь, пригодна для горячей и холодной прокатки, глубокой вытяжки и формования растяжением. Горячая деформация производится при температурах выше температур рекристаллизации. После холодной прокатки требуется рекристаллизационный отжиг. В холоднокатаном и рекристаллизованном состоянии сталь имеет мелкозернистую равноосную микроструктуру, планарную изотропию и прочность при растяжении около 900 МПа, а максимальное удлинение 70%.

Недостатки этой стали заключаются в следующем:

Данная сталь имеет слишком широкий интервал содержаний основных структурообразующих элементов Mn, Al, и С. Поэтому при значительном числе комбинаций содержаний данных элементов химического состава, определяемых изобретением, не могут быть получены заявленные структуры α+γ или α+γ+ε(κ) и соответственно ожидаемые свойства стали. Так например при содержании 25% Mn, 10% Al и заявленных содержаниях С при температуре ниже 500°С наряду с α и α- фазами могут выделяться карбиды марганца Mn5C2, Mn7C3, карбонитриды Ti, Nb и V в зависимости от режима охлаждения или термообработки после горячей деформации, которые в данном изобретении не регламентируются.

Сталь по патенту US 2007125454 (A1) содержит такие редкие и дорогостоящие элементы, как галлий и бериллий, при их содержаниях более 0,3% каждого, с учетом содержаний бора до 0,05%, ниобия до 0,5%, ванадия до 0,5% и титана до 3% сталь для промышленного производства неэкономична.

Данная сталь нетехнологична, так как обеспечение требуемых уровня и соотношения концентраций большого числа химически активных элементов Ti, Nb, Mg, Ga, Be, В и V технически сложно и при промышленном производстве трудно реализуемо, неизбежны непопадания в анализ по этим элементам и выпады свойств готового металла, если они действительно зависят от содержаний этих элементов и их соотношения.

Недостатком способа термодеформационной обработки по патенту US 2007125454 (A1) является неполнота информации о температурах гомогенизации перед горячей прокаткой и температурном режиме охлаждения или термообработки после горячей деформации, что не позволяет без дополнительных исследований получить заявленную микроструктуру.

В предлагаемом изобретении достигается технический результат, заключающийся в получении конструкционной литейной аустенитной стареющей стали с высокой удельной прочностью и в способе ее обработки, пригодной для различных отраслей промышленности, в том числе для изготовления легких узлов и конструкций в транспортном машиностроении и в строительстве при следующих ее характеристиках:

- кристаллизация по схеме L→γ, исключающей образование 8 феррита;

- сталь имеет многофазную структуру, состоящую из пластичной (γ) и прочной (α-мартенсит) базовых фаз и избыточной упрочняющей фазы каппа карбида (Fe,Mn)3AlCx), что обеспечивает ее высокие прочность и пластичность;

- стабильная аустенитная структура в высокотемпературной области 1000-1200°С;

- технологичность, так как сталь имеет простой химсостав без большого числа химически активных микролегирующих элементов;

- экономичность, так как сталь в своем составе не имеет дорогостоящих элементов, за исключением небольших содержаний молибдена и редкоземельных элементов.

Указанный технический результат в первом объекте изобретения достигается следующим образом.

Конструкционная литейная аустенитная стареющяя сталь с высокой удельной прочностью содержит следующие элементы при нижеуказанном соотношении, мас.%:

С - 1,5-1,8

Mn - 18-22

Al - 8-12

Мо - 0,8-1,2

Si - 0,5-0,8

Cr≤0,1

Ni≤0,1

Cu≤0.05

N≤0,0020

H≤0,0002

S≤0,0020

P≤0,010

Содержание Sn, Pb, Bi, As не более 0,005 каждого

Содержание редкоземельных элементов (РЗМ) 0,005-0,010

Fe – остальное,

при этом содержание азота и серы, обеспечивающее минимальное количество нитридов и сульфидов в марганецалюминиевой стали, должно быть не более 0.0020% каждого.

Указанный технический результат во втором объекте изобретения достигается следующим образом.

Отливка из конструкционной литейной аустенитной стареющей стали, отличающаяся тем, что она получена из стали, которая содержит следующие элементы при нижеуказанном соотношении, мас.%:

С - 1,5-1,8

Mn - 18-22

Al - 8-12

Мо - 0,8-1,2

Si - 0,5-0,8

Cr≤0,1

Ni≤0,1

Cu≤0.05

N≤0,0020

Н≤0,0002

S≤0,0020

Р≤0,010

Содержание Sn, Pb, Bi, As не более 0,005 каждого

Содержание редкоземельных элементов (РЗМ) 0,005-0,010

Fe – остальное.

Указанный технический результат в третьем объекте изобретения достигается следующим образом.

Способ термообработки конструкционной литейной аустенитной стареющей стали с высокой удельной прочностью, включающий нагрев отливки до температур 1000-1100°С, выдержку при этих температурах в течение 2 часов и охлаждение отливки в воде или в потоке воздуха со скоростью 1-2 м/с до комнатной температуры. При этом достигаются предел прочности при растяжении σв=700-800 МПа и предел текучести σт=500-600 МПа. Для повышения прочности сталь нагревается до 500-550°С, выдерживается при этой температуре не менее 2 часов и далее охлаждается на воздухе до комнатной температуры. После старения получаются свойства: σв=900-1000 МПа и σт=700-800 МПа.

Преимуществами предложенной в изобретении стали является то, что содержание основных структурообразующих элементов С, Mn, Al, Мо находится в узких пределах, благодаря чему для всех возможных при этом комбинаций химсостава равновесная структура стали ниже температуры солидуса и до 900°С состоит из γ-фазы, что гарантированно обеспечивает ее гомогенизацию при 1000-1100°С и получение при последующей термообработке отливки требуемой структуры, состоящей из пластичной γ-фазы после закалки от температур гомогенизации и структуры с упрочняющими фазами γ+κ или α+γ+κ после старения при 500-550°С. Предлагаемая сталь отличается также высокой экономичностью, так как имеет небольшие содержания дорогостоящих элементов Мо и РЗМ, а также высокой технологичностью, так как сталь имеет простой химсостав без химически активных микролегирующих элементов.

Предлагаемая сталь отличается высокой чистотой по примесям, что уменьшает их ликвацию по границам зерен и способствует получению более однородной структуры.

Содержание углерода в пределах 1,5-1,8% способствует получению в стали аустенитной структуры, обеспечивает необходимое упрочнение стали в процессе термической обработки. При большем содержании углерода в стали возможно выделение карбидов марганца при температуре гомогенизации и усложнение конечной структуры с соответствующим уменьшением механических и коррозионных свойств. При меньшем содержании углерода при кристаллизации образуется δ-феррит, который не трансформируется при гомогенизации и остается в конечной структуре.

Марганец и молибден в заданных пределах при содержании алюминия 8-12 мас.% при всех возможных комбинациях содержаний этих элементов в области составов, определяемой изобретением, обеспечивают однофазную γ-структуру стали ниже температуры солидуса и до 900°С, что гарантированно обеспечивает ее гомогенизацию при 1000-1100°С и получение при последующей термообработке отливки требуемой многофазной структуры, состоящей из γ+κ или γ+α+κ после старения при 500-550°С.

При содержании легирующих элементов (Mn, Мо) ниже заявляемого предела при кристаллизации образуется δ-феррит, который не трансформируется при гомогенизации и остается в конечной структуре. При большем содержании марганца вследствие уменьшения теплопроводности стали при затвердевании образуется грубая дендритная структура, не устраняющаяся при гомогенизации. Кроме того, повышенное содержание марганца затрудняет процесс выплавки стали. Повышенное содержание Мо нежелательно, так как повышает себестоимость стали.

Алюминий в указанных пределах обеспечивает необходимую степень уменьшения плотности стали. При большем содержании алюминия не получается аустенитная структура при температурах гомогенизации 1000-1100°С. При меньшем содержании алюминия не обеспечивается требуемая степень уменьшения плотности стали.

Кремний в указанных пределах способствует более полному удалению неметаллических включений, а также способствует уменьшению плотности стали. При большем содержании кремния увеличивается вероятность появления α-фазы в области температур 1000-1100°С.

Присутствие в стали редкоземельных элементов (РЗЭ) в количестве 0,005-0,010% стабилизирует размер зерна и допускает нагрев металла для гомогенизации до более высокой температуры, что обеспечивает полное растворение избыточных фаз и получение чисто аустенитной структуры при температурах 1000-1100°С. При большем содержании РЗМ возможно появление в металле крупных неметаллических включений, меньшее содержание РЗМ неэффективно.

Присутствие примесей усложняет получение заданной структуры и свойств. Поэтому данная сталь должна выплавляться по технологии чистой стали. Требуемый по изобретению предел содержаний вредных примесей Р≤0,010, S≤0,0020, Sn≤0,005, Pb≤0,005, As≤0,005, Bi≤0,005, Cr≤0,1, Ni≤0,1, Cu≤0.05, N≤0,0020, H≤0,0002 в стали обеспечивает наибольший при заданном составе уровень свойств. При большем содержании примесей проявляется их отрицательное влияние на структуру и свойства стали и процессы структурообразования. Существенно меньшее содержание примесей в настоящее время технологически трудно реализуемо. Особенно важно для марганец-алюминиевой стали, чтобы содержание азота и серы, обеспечивающее минимальное количество нитридов и сульфидов было не более 0.0020% каждого.

При способе термообработки по изобретению сталь получает после гомогенизации чисто аустенитную структуру, а после старения γ+κ или γ+α+κ требуемую многофазную структуру.

При несоблюдении режимов нагрева при гомогенизации и термообработки после гомогенизации получение заявленной по изобретению структуры и соответствующих свойств невозможно.

Пример реализации выплавки и обработки стали

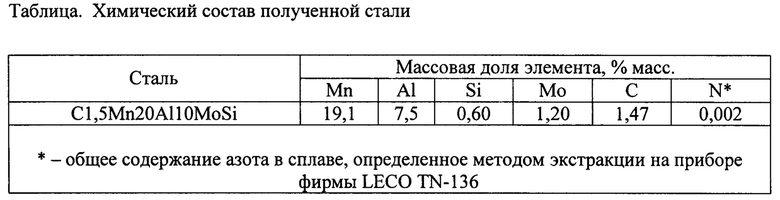

В опытном порядке сталь заявленного состава была выплавлена в вакуумной индукционной печи вместимостью 50 кг по жидкому металлу. Использовали чистые шихтовые материалы: железо 008ЖР, электролитический марганец, гранулированный чистый алюминий, молибден МЧШ-1 (99,77), графит. После легирования и перемешивания расплава с целью усреднения отливали образцы диаметром 20 мм. Химсостав полученной стали представлен в таблице.

Образцы гомогенизировали при 1100°С в течение 2 часов и охлаждали в воде. После этого из образцов приготовляли пробы для исследования структуры и свойств. Получили после закалки однофазную структуру γ и свойства: σв=740 МПа, σт=600 МПа. Для старения пробы нагревали до 540°С, выдерживали при этой температуре 2 часа и затем охлаждали на воздухе до комнатной температуры. После старения получили требуемые структуру γ+α+κ и свойства: σв=930 МПа, σт=760 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкционная деформируемая аустенитная немагнитная теплостойкая криогенная сталь с высокой удельной прочностью и способ ее обработки | 2016 |

|

RU2652934C1 |

| Конструкционная литейная и деформируемая микролегированная азотом аустенитная теплостойкая криогенная сталь с высокой удельной прочностью и способ ее обработки | 2016 |

|

RU2652935C1 |

| Литейная аустенитная высокопрочная коррозионно-стойкая в неорганических и органических средах криогенная сталь и способ ее получения | 2016 |

|

RU2625514C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| Способ изготовления листов из конструкционной стали | 2023 |

|

RU2807789C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2421538C1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ, В ТОМ ЧИСЛЕ В БИОАКТИВНЫХ СРЕДАХ, СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ОБРАБОТКИ | 2015 |

|

RU2584315C1 |

Изобретение относится к области металлургии, а именно к конструкционной литейной аустенитной стареющей стали, используемой в различных отраслях промышленности, в том числе для изготовления легких узлов и конструкций в транспортном машиностроении и в строительстве. Сталь содержит, мас.%: C 1,5-1,8, Mn 18-22, Al 8-12, Mo 0,8-1,2, Si 0,5-0,8, Cr ≤0,1, Ni ≤0,l, Cu ≤0,05, N ≤0,0020, Н ≤0,0002, S ≤0,0020, P ≤0,010, Sn, Pb, Bi и As не более 0,005 каждого, РЗМ 0,005-0,010, Fe – остальное. Сталь обладает высокой удельной прочностью. 4 н.п. ф-лы, 1 табл., 1 пр.

1. Конструкционная литейная аустенитная стареющая сталь, содержащая углерод, марганец, алюминий, кремний, железо и примеси, в качестве которых она содержит азот, водород, серу, фосфор, хром, никель, медь, олово, свинец, висмут и мышьяк, отличающаяся тем, что она дополнительно содержит молибден и редкоземельные элементы при следующем соотношении компонентов, мас.%:

С 1,5-1,8

Mn 18-22

Al 8-12

Мо 0,8-1,2

Si 0,5-0,8

Cr ≤0,1

Ni ≤0,1

Cu ≤0,05

N ≤0,0020

Н ≤0,0002

S ≤0,0020

Р ≤0,010

Sn, Pb, Bi, As не более 0,005 каждого

редкоземельные элементы (РЗМ) 0,005-0,010

Fe - остальное.

2. Отливка из конструкционной литейной аустенитной стареющей стали, отличающаяся тем, что она получена из стали по п. 1.

3. Способ термической обработки отливки из конструкционной литейной аустенитной стареющей стали по п. 2, обеспечивающий предел прочности при растяжении σв=700-800 МПа и предел текучести σт=500-600 МПа, включающий нагрев отливки до температуры 1000-1100°С, выдержку при этой температуре в течение 2 часов и охлаждение отливки в воде или в потоке воздуха со скоростью 1-2 м/с до комнатной температуры.

4. Способ термической обработки отливки из конструкционной литейной аустенитной стареющей стали по п. 2 с получением триплекс структуры γ+α+κ и свойств: σв=900-1000 МПа, σт=700-800 МПа, включающий нагрев отливки до температуры 1000-1100°С, выдержку при этой температуре в течение 2 часов, охлаждение отливки в воде или в потоке воздуха со скоростью 1-2 м/с до комнатной температуры, а также старение путем нагрева до температуры 500-550°С, выдержки при этой температуре не менее 2 часов и охлаждения на воздухе до комнатной температуры.

| US 20070125454 A1, 07.06.2007 | |||

| СТАРЕЮЩАЯ АУСТЕНИТНАЯ СТАЛЬ С ПАМЯТЬЮ ФОРМЫ | 2009 |

|

RU2389819C1 |

| US 20130295409 A1, 07.11.2013 | |||

| US 2013081740 A1, 04.04.2013 | |||

| US 20110076176 A1, 31.03.2011. | |||

Авторы

Даты

2017-07-14—Публикация

2015-12-03—Подача