Изобретение относится к металлургии в нефте- и газодобыче, т.е. к изысканию стали стойкой против коррозионного сероводородного и сульфидного растрескиваний на месторождениях, содержащих коррозионно-агрессивные компоненты – сероводород H2S и диоксид углерода (углекислый газ) CO2.

В результате электрохимических процессов, возникающих в пленочно-поверхностном слое стали, при участии сероводорода, углекислого газа и влаги активный атомарный водород проникает в сталь и приводит к преждевременному разрушению нефтегазового промыслового подземного и наземного оборудования: труб нефтяного сортамента, обсадных труб, насосно-компрессорных труб, фонтанной арматуры, баков, емкостей и другого скважинного оборудования.

Основным требованием к стали является стойкость к сероводородному, сульфидному растрескиваниям и вспучиванию стали, вызванное водородом.

Известно изобретение ферритная коррозионно-стойкая сталь (патент № 2352680, C22C 38/50 (2006.01) Опубликовано: 20.04.2009 Бюл. № 11), содержащая углерод, хром, молибден, титан, алюминий и железо, дополнительно содержит никель, лантан и иттрий при следующем соотношении компонентов в мас.%: углерод до 0,03, хром 12-25, никель 5-18, молибден 0,8-6, титан 0,25-0,5, алюминий 3-9,2, лантан + иттрий ≤0,05, железо – остальное. Обладающая высоким комплексом физико-механических свойств (прочность, коррозионная стойкость) в закаленном и состаренном состоянии, не подвержена хрупкости при нагреве.

Недостатком данной стали является ее коррозионная стойкость только к сильным кислотам, но не к коррозионно-агрессивным компонентам – сероводороду и диоксиду углерода (углекислому газу). Рентгеноструктурное исследование показало, что структура исследуемой стали состоит из 100% феррита и незначительного количества упрочняющей упорядоченной интерметаллидной фазы NiAl.

Известна сталь (патент на изобретение № 2681588 Сталь повышенной коррозионной стойкости и электросварные трубы, выполненные из нее СПК C22C 38/42 (2018.08) Опубликовано: 11.03.2019 Бюл. № 8) состоящая из (табл. 1) в состоянии закалка + старение. Присутствие хрома, никеля и меди по нижнему пределу их содержания в стали обеспечивает коррозионную стойкость. Верхние значения содержания хрома, никеля и меди приводят к снижению свариваемости стали. Микроструктура стали представляет собой смесь феррита и перлита с полосчатостью не выше 2 балла. Данная сталь используется в качестве материала высокопрочных, коррозионностойких и теплостойких деталей для приборостроения и точного машиностроения в закаленном и состаренном состоянии.

Проведенные исследования показали, что данная сталь выдерживает общую коррозию (равномерную и локальную) в пластовых водах месторождений, со значением водородного показателя рН < 5. Применять ее в качестве материала труб в сероводородсодержащих средах нефтегазовых месторождений нецелесообразно в связи с малой стойкостью труб.

Таблица 1. Патент на изобретение № 2 681 588 Сталь повышенной коррозионной стойкости и электросварные трубы

Наиболее близкой по технической сущности является труба повышенной коррозионной стойкости (патент на изобретения № 2 599474 Опубликовано: 10.10.2016 Бюл. № 28) (прототип) состоящая из (табл. 2).

Таблица 2. Патент на изобретения № 2599474

Недостаток: ограничение в применение – в средах, содержащих сероводород и углекислый газ с парциальным давлением H2S до 1,5 МПа и СО2 до 0,1 МПа, обеспечивается коррозионная стойкость металла труб как одновременно, так и в отдельности.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение коррозионной стойкости углеродистых, легированных, конструкционных сталей, стойких к сероводородному и сульфидному растрескиваниям, на основе доработки состава и структурного состояния карбидообразующих и легирующих элементов, работающих на нефтегазовых месторождениях с одновременным действием нескольких быстротечных коррозионных процессов с высоким содержанием сероводородсодержащей среды.

Технический результат обеспечивается выбранным соотношением отдельных химических элементов в стали, и достигается тем, что, подбирая оптимальный составы и структурные состояния сталей в зависимости от рН среды, парциальных давлений рСО2 и рH2S, термообработки, твердости, предела текучести сталей повышается стойкость к сероводородному и сульфидному растрескиваниям, вспучиванию стали.

Наличие в газе влаги, сероводорода и углекислого газа вызывает протекание в пленочно-поверхностном слое стали коррозионных процессов, в результате которых образуются продукты коррозии и водород.

Сульфидное коррозионное растрескивание стали зависит от образующихся анионов с разной адсорбционной способностью – SH- и CO32-. Сульфиды образуют плотные пленки, отравляющие поверхность стали и приводящие к тому, что часть атомарного водорода проникает в объем металла. Подвижный атомарный водород диффундирует по всему объему, накапливается в местах дислокации внутренних напряжений и кристаллической решетки, являющихся для него ловушками, где и происходит его молизация.

Повышение температуры, давления в пласте и наличие водорода в газовой среде вызывает водородную хрупкость стали, которая происходит: а) из-за обезуглероживания поверхностного слоя вследствие восстанавливающего действия водорода; б) образования молекулярного водорода из кристаллической решетки металла атомарного водорода; в) выделения метана и водяного пара по границам зерен, которые приводят к высокому давлению в металле и появлению множества микротрещин, резко снижающих его прочность; г) возрастания парциальных давлений сероводорода рH2S и углекислого газа рСО2, приводящие к ускорению реакции выделения водорода и увеличению скорости коррозионного процесса.

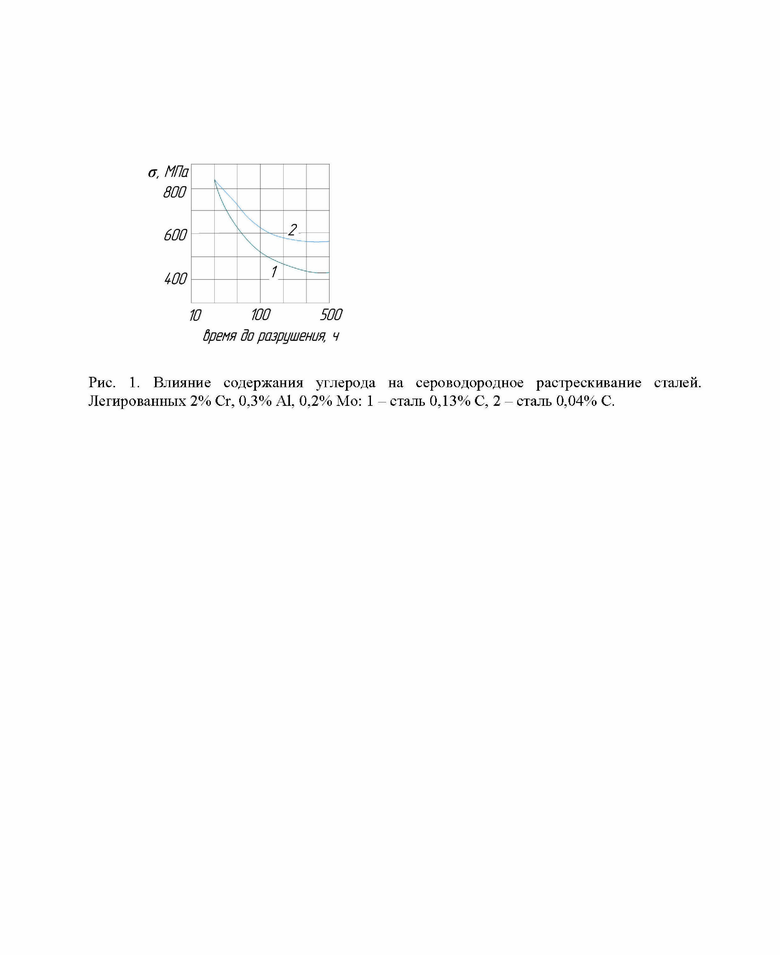

С увеличением содержания углерода от 0,04 до 0,45% снижается предел коррозионной прочности до 420 МПа и сопротивление сероводородному растрескиванию (рис. 1).

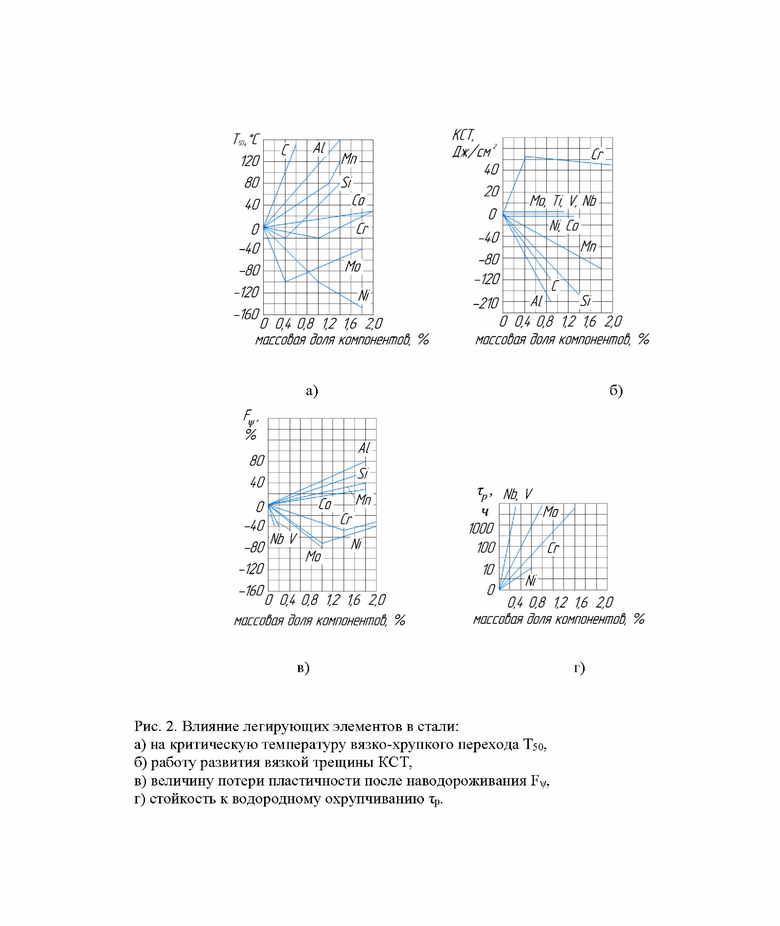

Кремний, марганец, кобальт, алюминий в улучшаемой конструкционной стали снижают сопротивление хрупкому и вязкому разрушению (рис. 2): 0,1% этих элементов повышает критическую температуру вязко-хрупкого перехода Т50 на 5°С и снижает развитие трещины КСТ на 7 Дж/см2. Марганец, алюминий, кремний, кобальт снижают время до разрушения τр и повышают потерю пластичности при наводороживании Fψ (рис. 2, в, г), интенсивность воздействия этих элементов (на 0,1%) составляет 10 ч τр и + 4% Fψ.

Содержание никеля до 1% повышает сопротивление стали водородному охрупчиванию, 0,1% Ni увеличивает τр на 6,5 ч. и снижает Fψ на 7%. Более 1% никеля снижает сопротивление водородному охрупчиванию. Поэтому допустимое содержание никеля в водородостойких сталях не должно быть больше 1%.

Увеличение до 0,7% кремния Si обеспечивает более полное раскисление, повышение прокаливаемости и устойчивости против отпуска, снижение критической температуры хрупкости, при этом потеря в стойкости τр составит 5 ч., Fψ повышается на 15%. Марганец с содержанием до 1,2% в 1,5 – 2 раза увеличивает прокаливаемость, при этом Т50 повышается на 30°С, τр снижается на 90 ч.

Cнижение составляющих до 1,5% Cr, 0,5% Mo, 0,06% Ti, 0,06% Nb, 0,15% V повышает сопротивление стали хрупкому разрушению, увеличению стойкости к водородному охрупчиванию Fψ, τр. При увеличении составляющих в стали - сопротивление хрупкому разрушению снижается, сопротивление водородному охрупчиванию возрастает за счет нахождения в твердом растворе карбидообразующих элементов (Nb, V). Ванадий и ниобий способствуют уменьшению количества ловушек водорода в стали.

Примесные элементы фосфор, сурьма, олово ослабляют границы зерен, снижают сопротивление стали к водородному охрупчиванию, поэтому содержание фосфора минимальное P < 0,015%. Но сурьма и олово образуют пленочный слой на границе зерна, который препятствует проникновению водорода в сталь. Отрицательное влияние серы связано со снижением стойкости к водородному охрупчиванию τр, что связано с накоплением водорода на границе матрицы сульфида и снижением КСТ на 20 - 25 Дж/см2 с увеличением содержания 0,01% S. Медь до 0,3% образует на поверхности стали защитную коррозионную пленку, препятствует проникновению в сталь водорода и увеличивает стойкость к водородному охрупчиванию. 0,1% меди повышает τр на 30 ч.

Таким образом, предлагаемая сталь углеродистая, легированная, конструкционная, стойкая к сероводородному и сульфидному растрескиваниям, водородному вспучиванию, используемая для обустройства коррозионно-агрессивных нефтегазовых месторождений, содержит компоненты (табл. 3).

Таблица 3. Предлагаемая сталь по формуле изобретения

Результаты испытаний образцов на стойкость против сероводородного и сульфидного растрескиваний, водородному вспучиванию коррозионно-агрессивных нефтегазовых месторождений показали отсутствие склонности сталей предлагаемых составов к указанным видам коррозии.

Влияние легирующих элементов в низколегированной стали с ферритно-перлитной структурой и улучшаемой конструкционной стали со структурой сорбита на водородное охрупчивание, хрупкое и вязкое разрушение одинаковое, но с разной интенсивностью воздействия.

Сталь со структурой аустенита обладает большей стойкостью к сероводородному растрескиванию из-за замедления диффузии водорода и увеличения сопротивления разрушению в γ-железе. Аустенитные хромоникелевые стали не разрушаются под воздействием влажного сероводорода, адсорбируя в 10 раз больше водорода, чем сталь с мартенситной структурой. Однако, разрушение стали со структурой из аустенита и мартенсита, происходит по мартенситу. Если в конструкционных сталях после закалки содержание аустенита 10 - 20%, то его влияние на стойкости стали к сероводородному растрескиванию отрицательное, что связано с распадом аустенита и превращением его мартенсит или бейнит.

Для конструкционных сталей с решеткой α-железа, стойкость к сероводородному растрескиванию зависит от типа структуры, получаемой после термообработки. Наибольшей стойкостью в сероводородной среде обладают стали со структурой отпущенного мартенсита (сорбит). Например, при одинаковой прочности σв закаленной и отпущенной на сорбит стали с 0,35% С и нормализованной, отпущенной с остатками бейнита стали с 0,13% С, пороговое напряжение к сероводородному растрескиванию выше у закаленной и отпущенной стали. Если сравнивать сталь 40ХМ после закалки в масле, кипящей воде, на воздухе и последующего отпуска, то пороговое напряжение к сероводородному растрескиванию выше у мартенситной структуры.

При одинаковом пределе текучести стали, стойкость к сероводородному растрескиванию выше улучшаемых конструкционных сталей, чем у ферритно-перлитных сталей. Интенсивно снижают сопротивление стали хрупкому и вязкому разрушению, водородному охрупчиванию небольшое содержание не мартенситных структур: каждые 10% феррита, феррито-перлита или бейнита повышают критическую температуру вязко-хрупкого переходаТ50 на 18 - 20°С, снижают КСТ на 20 – 25 Дж/см2, а τр – на 30 – 32 ч. Охрупчивающее воздействие этих структур связано с хладноломкостью и большей адсорбирующей способностью водорода ферритной составляющей и крупным зернами бейнита, являющимися ловушками для водорода, снижающие вязкость стали. С повышением температуры отпуска на 10 - 15 °С закаленной стали структура сорбита разупрочняется, снимаются внутренние напряжения, карбиды становятся сферической формы и укрупняются, что приводит к повышению сопротивления хрупкому разрушению и водородному охрупчиванию КСТ на 5 – 8 Дж/см2, τр – на 20 – 22 ч.

Водородное растрескивание происходит в низколегированных сталях с феррито-перлитной структурой, низкой прочностью σв до 800 МПа, не нагруженных или высокопрочных с сорбитной структурой.

После испытаний на сероводородное растрескивание углеродистые стали с 0,10 – 0,45% С и ≤1,65% Mn, нормализации и высокого отпуска имели σТ = 240…350 МПа и отсутствовал блистеринг за счет гомогенности ферритно-перлитной структуры.

Трубы нефтяного сортамента, обсадные трубы, насосно-компрессорные трубы, фонтанная арматура, подземное и наземное скважинное оборудование, состоящее из углеродистых, легированных, конструкционных сталей для применения в промысловых условиях коррозионно-агрессивных нефтегазовых месторождений, отличаются тем, что выполнены по предлагаемым составам стали и имеют (табл. 4).

Таблица 4. Получаемые физико-механические параметры предлагаемой стали по формуле изобретения

σв < 500 МПа

δ = 30…37 %

σв = 510 …735 МПа

σ0,2 = 500…770 МПа

δ > 16 %

σв = 560 … 690 МПа

δ > 20 %

бейнит

σв = 710 …1033 МПа

σ0,2 ≥ 650…1100 МПа

δ > 25 %

Сталь, отличающаяся тем, что выбирается для применения в промысловых условиях коррозионно-агрессивных нефтегазовых месторождений в зависимости от кислотности среды и парциальных давлений рH2S, pCO2.

Таким образом, решена задача повышения коррозионной стойкости углеродистых, легированных, конструкционных сталей, стойких к сероводородному и сульфидному растрескиваниям, водородному вспучиванию на основе варьирования и подбора оптимального состава химических элементов в стали, выбора структурного состояния карбидообразующих и легирующих элементов стали в зависимости от рН среды, парциальных давлений pCO2 и рH2S, термообработки, твердости, предела текучести сталей, работающих на нефтегазовых месторождениях с одновременным действием нескольких быстротечных коррозионных процессов с высоким содержанием сероводородсодержащей среды. Стойкость предлагаемых сталей к сероводородному, сульфидному растрескиваниям и водородному вспучиванию, на месторождениях, содержащих коррозионно-агрессивные компоненты, составила 70 – 80%.

Источники информации

1. Патент на изобретение № 2352680 Ферритная коррозионно-стойкая сталь C22C 38/50 (2006.01) Опубликовано: 20.04.2009 Бюл. № 11.

2. Патент на изобретение № 2681588 Сталь повышенной коррозионной стойкости и электросварные трубы, выполненные из нее СПК C22C 38/42 (2018.08) Опубликовано: 11.03.2019 Бюл. № 8

3. Патент на изобретения № 2599474 Труба повышенной коррозионной стойкости Опубликовано: 10.10.2016 Бюл. № 28.

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2001 |

|

RU2218446C2 |

| Способ производства проката для изготовления труб категории прочности К48-К56, стойких к сероводородному растрескиванию и общей коррозии, и труба, выполненная из него | 2018 |

|

RU2709077C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016133C1 |

| Коррозионно-стойкая сталь и электросварные трубы, выполненные из нее | 2024 |

|

RU2836368C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| Способ производства низколегированного рулонного проката | 2022 |

|

RU2793012C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2288967C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ЭЛЕКТРОСВАРНЫХ ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2000 |

|

RU2184155C2 |

Изобретение относится к области металлургии, а именно к составам сталей, используемых для изготовления труб, применяемых на нефтегазовых месторождениях, содержащих сероводород и диоксид углерода. Сталь содержит углерод, кремний, марганец, никель, алюминий, хром, молибден, ванадий, серу, фосфор, медь, кобальт, титан, ниобий, сурьму и олово при следующем соотношении компонентов, мас.%: углерод от 0,2 до 0,8, кремний от 0,4 до 0,7, марганец от 0,9 до 1,2, никель от более 0,5 до 1,0, алюминий от более 0,1 до 0,25, хром от 1,0 до 1,5, молибден от 0,2 до 0,5, ванадий от 0,1 до 0,2, медь от 0,1 до 0,3, кобальт от 0,1 до 0,5, титан от 0,02 до 0,15, ниобий от 0,06 до 0,10, сурьма от 0,01 до 0,3, олово от 0,01 до 0,05, сера от 0,001 до 0,01, фосфор от 0,001 до 0,015. Сталь обладает стойкостью к сероводородному и сульфидному растрескиванию, водородному вспучиванию. 2 ил., 4 табл.

Сталь, стойкая к сероводородному и сульфидному растрескиванию, водородному вспучиванию, содержащая углерод, кремний, марганец, никель, алюминий, хром, молибден, ванадий, серу, фосфор и медь, отличающаяся тем, что дополнительно содержит кобальт, титан, ниобий, сурьму и олово при следующем соотношении компонентов, мас.%: углерод от 0,2 до 0,8, кремний от 0,4 до 0,7, марганец от 0,9 до 1,2, никель от более 0,5 до 1,0, алюминий от более 0,1 до 0,25, хром от 1,0 до 1,5, молибден от 0,2 до 0,5, ванадий от 0,1 до 0,2, медь от 0,1 до 0,3, кобальт от 0,1 до 0,5, титан от 0,02 до 0,15, ниобий от 0,06 до 0,10, сурьма от 0,01 до 0,3, олово от 0,01 до 0,05, сера от 0,001 до 0,01, фосфор от 0,001 до 0,015.

| СТАЛЬНОЙ МАТЕРИАЛ И СТАЛЬНАЯ ТРУБА ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2017 |

|

RU2698006C1 |

| СТАЛЬНОЙ МАТЕРИАЛ, СТАЛЬНАЯ ТРУБА ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ И СПОСОБ ДЛЯ ПРОИЗВОДСТВА СТАЛЬНОГО МАТЕРИАЛА | 2017 |

|

RU2709567C1 |

| US 20210317553 A1, 14.10.2021. | |||

Авторы

Даты

2023-12-27—Публикация

2022-12-14—Подача