Изобретение относится к устройству для изготовления вспененных формованных деталей, прежде всего изоляционных плит, с охваченным частями пресс-формы оформляющим гнездом формы согласно ограничительной части п. 1 формулы изобретения.

Вспенивающие устройства такого рода служат для изготовления формованных деталей любого рода, прежде всего, если они вспениваются из гранулированных пластмасс. Сюда относятся как трехмерные формованные детали, так и формованные детали в форме плит, например, такие как изоляционные плиты, прежде всего для строительной сферы, например в форме изоляционных плит для пола, фасадов и крыш.

Из уровня техники известно изготовление формованных деталей в форме плит в отдельном способе, причем в гнездо формы, образованное расположенными друг напротив друга по существу плоскими плитами формы и окружающей рамой формы, заполняется пластиковый материал, на который затем подается пар, удаляется воздух и стабилизируется. За счет этого изготавливают формованную деталь в форме плиты в соответствии геометрии оформляющего гнезда формы.

Для обеспечения качества изготавливаемых формованных деталей в форме плит необходимо, чтобы сначала заправленный насыпью пластиковый материал не сразу же прилипал к гнезду формы. Следовательно, необходимо, чтобы плита формы и рама формы имели соответствующую температуру ниже критического размягчения свободного пластикового наполнителя. Выполненная после заправки подача пара теперь служит для нагревания внесенного пластикового материала, в результате чего выполняется сплавление и образуется взаимосвязанная формованная заготовка в виде плиты. При этом происходит внесение энергии, которое одновременно приводит к нагреванию плит формы и рамы формы. Для упрочнения соответственно образованной формы тела теперь требуется выполнить после этого удаление воздуха и охлаждение, то есть стабилизацию. При этом снова необходимо изменение температуры, то есть снижение температуры пластикового материала и плит формы, а также рамы формы, в результате чего плита сохраняет свою форму также после извлечения без изменений. Отсюда следуют температурные циклы в оформляющем гнезде формы во время процесса, причем плита формы и рама формы подвержены колебаниям температуры по ходу выполнения цикла во время изготовления плиты.

Для обеспечения необходимой стабильности и продолжительной устойчивости вспенивающего устройства плиты известные из уровня техники формы выполнены таким образом, что на стороне, обращенной к оформляющему гнезду формы, имеется по существу солидная металлическая плита, как правило, из алюминия, с толщиной, прежде всего, более 10 мм, которая изолирована с обратной стороны посредством изоляционного материала. Для реализации функционально обусловленного внесения пара или же удаления воздуха алюминиевая плита при этом имеет несколько отверстий, выполненных, как правило, механически, чтобы обеспечить возможность соответствующего прохода пара или же удаления воздуха.

Но известные вспенивающие устройства для изготовления соответствующих формованных деталей в форме плит и иных формованных деталей из гранулированной пластмассы имеют тот недостаток, что продолжительность цикла изготовления на основании необходимых обратимых температурных изменений пресс-формы и изготавливаемой детали практически не может быть снижена.

Прежде всего, за счет темперирования плиты формы в переходе между состоянием сравнительно прохладной плиты формы при заполнении пластикового материала, а также при извлечении изготовленной формованной детали и состоянием нагретой плиты формы во время подачи пара возникает, во-первых, термическая нагрузка, а также, во-вторых, необходимая соблюдаемая фаза охлаждения для снижения температуры плиты формы и формованной детали. Еще один недостаток заключается в необходимом потреблении энергии для создания температурного перехода, вызванный, прежде всего, за счет тепловой емкости плит формы.

Поэтому, исходя из этого уровня техники, задача настоящего изобретения заключается в том, чтобы создать устройство, в котором время цикла в отличие от прежнего уровня техники можно дополнительно сократить или же дополнительно снизить потребление энергии.

Эта задача решена посредством устройства согласно техническому решению п. 1 формулы изобретения.

Преимущественные формы осуществления изобретения являются предметом зависимых пунктов формулы изобретения.

Устройство такого рода определенно, прежде всего, для изготовления вспененных формованных деталей. Какого типа при этом формованные детали, вначале несущественно. По меньшей мере, формованные детали изготавливают из гранулированных пластмасс. В этом отношении речь также может идти о пенополистироле или полипропилене с пенным наполнителем. Свойства и способы обработки наверняка известны специалисту, и поэтому разъяснять их не требуется.

По меньшей мере, устройство имеет по меньшей мере две части пресс-формы, разделяемые по разделительному шву. Выполнение частей пресс-формы также сначала несущественно, причем замкнутые части пресс-формы образуют по меньшей мере одно оформляющее гнездо формы, которое в отношении своей формы соответствует изготавливаемой формованной детали. Иными словами, геометрия оформляющего гнезда формы соответствует по существу форме изготавливаемой формованной детали. В этом отношении оформляющее гнездо формы в устройстве представляет своего рода полость, внутри которой выполняется изготовление формованной детали.

Кроме того, устройство имеет образующую оформляющее гнездо формы стенку пресс-формы, которая в соответствии делению устройства образуется вдоль разделительного шва по меньшей мере двух частей пресс-формы. Стенка пресс-формы имеет на внутренней стороне, то есть к оформляющему гнезду формы, поверхность, к которой прилегает гранулированная пластмасса при изготовлении формованной детали.

Согласно уровню техники при изготовлении формованной детали используют нагревающую среду, прежде всего горячий пар, который в устройстве может использоваться для нагрева оформляющего гнезда формы. При этом происходит вспенивание и/или заполнение вспененным, загруженным ранее в оформляющее гнездо формы гранулированным материалом с полным заполнением оформляющего гнезда формы.

Согласно изобретению также предусмотрено, что стенка пресс-формы, по меньшей мере, участками имеет многослойную структуру. При этом многослойная структура имеет на расположенной к оформляющему гнезду формы внутренней стороне тонкий внутренний слой. Кроме того, многослойная структура имеет по меньшей мере один опорный элемент, причем он расположен на внешней стороне внутреннего слоя и при этом механически опирается на внутренний слой.

За счет разделения по меньшей мере одного участка стенки пресс-формы на внутренний слой для охватывания оформляющего гнезда формы и опорный элемент для обеспечения необходимой стабильности устройства в процессе изготовления формованной детали оказывается положительное действие на расчет устройства для малого потребления энергии.

Особо преимущественным является предлагаемое выполнение устройства, если оно обеспечивает возможность изготовления вспененных изоляционных плит. Если одновременно можно изготовить посредством предлагаемого устройства также блок больших размеров, чтобы затем разделить его на диски или элементы с образованием нескольких изоляционных плит, то особо преимущественно, что соответственно одна единичная изоляционная плита изготавливается в одном процессе изготовления. Эти изготовленные изоляционные плиты используются, прежде всего, в качестве фасадных изоляционных плит в изоляции зданий.

При перестановке частей пресс-формы для реализации устройства и образования по меньшей мере одного оформляющего гнезда формы особо преимущественно, если оформляющее гнездо формы при этом определяется двумя расположенными друг напротив друга плитами формы и одной окружающей рамой формы. При этом одна из плит формы образует дно, а соответственно расположенная напротив плита формы образует крышку. Между плитами формы возникает свободное расстояние, которое затем определяет толщину оформляющего гнезда формы или же толщину изготовленной формованной детали. Свободное пространство между обеими плитами формы, то есть оформляющее гнездо формы, закрывается вокруг рамой формы, причем сначала несущественно, охватывает ли эта рама формы также плиты формы или же одну из плит формы или только перекрывает расстояние между обеими плитами формы. По меньшей мере, с помощью плит формы и рамы формы образуют соответствующее, по существу замкнутое оформляющее гнездо формы.

Сначала несущественно, какое соотнесение имеется между плитой формы - дном или же плитой формы - крышкой и рамой формы. Но в особо предпочтительной форме осуществления может быть снята, по меньшей мере, плита формы - крышка с рамы формы для извлечения изготовленной изоляционной плиты. Так же, как и в уровне техники, при этом является несущественным, каким образом выполняется снятие плиты формы - крышки с рамы формы, причем особо предпочитают, прежде всего, поворотно присоединенное решение.

Даже если по всем правилам плита формы - крышка погружается или же прилегает сверху к раме формы, для преимущественного осуществления несущественно, если рама формы выполнена из нескольких частей и при этом участок рамы формы со стороны крышки, то есть первая часть пресс-формы, стационарно соединен с плитой формы - крышкой, то есть второй частью пресс-формы, или плита формы - крышка монолитно включает в себя участок рамы формы, то есть как монолитная часть пресс-формы. Этим рассмотрением далее пренебрегают, но для специалиста оно может быть без проблем альтернативно добавлено. По меньшей мере, предусмотрено, что при удалении плиты формы - крышки с участком рамы формы или без него изоляционная плита может быть извлечения или выброшена с этой стороны. В этом смысле далее понятие «Плита формы - крышка» также охватывает - если выполнено таким образом - участок рамы формы со стороны крышки.

Плита формы - дно, напротив, как правило, не может быть удалена таким образом с рамы формы, что на этой стороне также возможно было бы извлечение формованной детали. Но также и в этом случае сначала несущественно, стационарно ли соединена плита формы - дно с рамой формы и в этом отношении, например, выполнена монолитно, или, напротив, может ли плита формы - дно смещаться относительно рамы формы.

В особо преимущественной форме осуществления с соответствующими плитами формы образуют по меньшей мере одну из плит формы как предлагаемую многослойную структуру. За счет этого, во-первых, гарантируют необходимую стабильность, а также, во-вторых, можно существенно снизить относительно уровня техники объем материала плиты формы, который подвержен изменению температуры между прохладным состоянием при заполнении пластикового материала в начале цикла и высокой температурой при завершении подачи пара.

Преимущественным образом внутренний слой на стороне, обращенной к оформляющему гнезду формы, имеет несколько отверстий. Через эти отверстия можно ввести нагревающую среду в оформляющее гнездо формы.

Особо преимущественным является осуществление многослойной структуры, если на внешней стороне или же на стороне внутреннего слоя, обращенной от оформляющего гнезда формы, опорные элементы образуют опорный слой.

Внутри опорного слоя обеспечивается возможность, по меньшей мере, участками сквозного протекания нагревающей среды к внутреннему слою.

За счет особо преимущественной формы осуществления с внутренним слоем на стороне оформляющего гнезда формы и прилегающего к нему опорного слоя становится возможным снизить затронутую термическим взаимодействием массу пресс-формы по существу до массы внутреннего слоя, в то время как, напротив, температура расположенного за ним опорного слоя и иных расположенных за ним составных частей пресс-формы имеет подчиненное значение для процесса изготовления.

Кроме того, за счет преимущественной формы осуществления возможно, что для подачи пара и/или отвода воздуха или же для удаления воздуха обеспечивается проводимость через опорный слой к отверстиям во внутреннем слое. В этом отношении больше не требуется, как ранее в уровне техники, нескольких отдельных проводящих каналов к отдельным изготовленным отверстиям, более того, достаточно выполнить во внутреннем слое несколько отверстий, которые находятся в непосредственной связи с опорным слоем.

При этом особо преимущественно, если опорный слой в несколько раз, прежде всего более чем в десять раз, толще внутреннего слоя. Задача внутреннего слоя по существу заключается в образовании поверхности изготавливаемой изоляционной плиты, причем не происходит недопустимых дефектов поверхности за счет деформации внутреннего слоя. Однако достаточно преимущественно тонкого внутреннего слоя, если в этом отношении за счет соответственно выбранного толще опорного слоя обеспечивается соответствующая стабилизация. В соответствии требованию, что внутренний слой в начале заполнения пластикового материала следует охладить до температуры ниже предельной, также особо преимущественно, если внутренний слой имеет по возможности малую тепловую емкость и тем самым выбирается по возможности тонким. Кроме того, более толстый опорный слой показывает себя как особо преимущественный в отношении проведения соответствующего потока текучей среды внутри многослойной структуры.

Кроме того, особо преимущественным образом плотность внутреннего слоя в несколько раз, прежде всего более чем в десять раз выше, чем плотность опорного слоя. Согласно задаче внутреннего слоя - образованию поверхности изоляционной плиты - при этом следует предпочесть материал с более высокой прочностью, а также высокой устойчивостью. Напротив, опорный слой может быть выполнен разнообразным способом, причем задача, прежде всего, заключается в том, чтобы осуществить соответственно статически стабильное перемыкание. Соответственно в этом отношении используют различные варианты. Под плотностью опорного слоя следует понимать, прежде всего, общий вес опорного слоя с пренебрежением текучей среды в отношении к общему строительному объему опорного слоя. Тем самым преимущественным образом внутренний слой имеет соответственно более высокую плотность, чем опорный слой.

При этом также особо преимущественно, если внутренний слой имеет толщину от 0,5 мм до 2 мм. Особо преимущественными себя показали значения толщины материала от 0,8 мм до 1,5 мм.

Тем самым достигается достаточная стабильность внутреннего слоя для обеспечения необходимого качества поверхности, то есть, прежде всего, без пузырей и тому подобного, а также для обеспечения устойчивости плиты формы, и, во-вторых, явно сниженный относительно известным формам осуществления объем материала подвержен термической переменной нагрузке.

При этом также особо преимущественно, если внутренний слой включает в себя металлический щиток и/или металлическую решетку и/или металлическое сито. На основании исчезновения необходимости соединять отверстия подачи пара или же удаления воздуха или отвода воздуха с отдельными соответствующими проводящими каналами возникает новая свобода в отношении расположения и оформления отверстий. Кроме того, внесение отверстий через незначительную по сравнению с известными вариантами осуществления толщину материала становится особенно благоприятным. В этом отношении можно для реализации соответствующих отверстий выполнить в металлическом листе лазером несколько отверстий или шлицев. В качестве альтернативы также можно использовать металлическую решетку, которая уже имеет несколько отверстий. При этом в экстремальном случае также можно с учетом возникающей структуры поверхности использовать тканную металлическую решетку, которая при этом имеет меньшую массу, находящуюся под действием теплообмена, а также одновременно обеспечивает практически свободную проходимость. Также особо предпочтительным образом достигают достаточной поверхности для реализации оформляющего гнезда формы и достаточной стабильности за счет выполнения внутреннего слоя в форме щелевого сита, причем тем самым также обеспечивается особо предпочтительная проходимость.

Кроме того, преимущественным в этой форме осуществления является наличие во внутреннем слое многослойной конструкции с металлической решеткой или металлическим ситом на стороне, обращенной к оформляющему гнезду формы, причем по меньшей мере еще один слой внутреннего слоя является металлическим листом или также металлической решеткой и/или металлическим ситом. Это означает, что на стороне, обращенной к оформляющему гнезду формы, имеется возможно сама по себе лабильная металлическая решетка или же в форме петлевой решетки или тканевой металлической оплетки, которая при этом обеспечивает особо хорошую проходимость. Для стабилизации этой самой верхней металлической решетки после этого укладывается следующим еще одна металлическая решетка, металлическое сито и/или металлический лист, в результате чего обеспечивается необходимая стабильность и вдавливание самой верхней металлической решетки или же металлического сита в результате процесса изготовления формованной детали может быть снижено до допустимого значения.

Особо предпочтительным для выполнения способа изготовления является, если опорный слой обеспечивает возможность в значительной мере беспрепятственного потока текучей среды во всех направлениях по всей поверхности опорного слоя. Это также можно реализовать за счет того, что опорный слой разделяют на отдельные участки, и при этом, по меньшей мере, соответственно внутри отдельных участков обеспечивается возможность беспрепятственного потока текучей среды во всех направлениях. Благодаря этому преимущественному опорному слою обеспечивается наилучшая подача пара или же удаление воздуха или отвода воздуха от заполненного в оформляющее гнездо формы материала по всему размеру многослойной структуры. При этом является несущественным, если на краю многослойной структуры имеется участок, на котором не выполнен опорный слой. При необходимости для ограничения потока текучей среды по периметру опорного слоя необходимо соответствующее уплотнение опорного слоя.

Для образования опорного слоя особо предпочтительно снабдить его несколькими направленными перпендикулярно относительного внутреннего слоя опорными ребрами в качестве опорных элементов. При этом высота опорных ребер соответствует по существу высоте опорного слоя. Это означает, что в самом простом случае опорный слой состоит только из нескольких направленных перпендикулярно опорных ребер. Соответственно опорные ребра прилегают с одной стороны к внутреннему слою. При этом несущественно, каким образом осуществляется соединение с внутренним слоем. В зависимости от выбранного материала оно может выполняться как путем запаивания, склеивания или посредством иных техник соединения. Для обеспечения возможности более высокой конструктивной высоты опорного слоя при малом весе или же малой массе с гарантией необходимой стабильности особо предпочтительным является выбор толщины опорных ребер между 0,5 мм и 2 мм.

Для обеспечения беспрепятственного потока текучей среды, прежде всего, по всему размеру многослойной структуры особо предпочтительным является, если опорные ребра имеют несколько выемок, причем также в приложении к внутреннему слою друг друга сменяется особо предпочтительным образом соответственно несколько участков, которые, во-первых, прилегают к внутреннему слою, а, во-вторых, - образуют свободное пространство. За счет этих свободных пространств, во-первых, оказывается положительное воздействие на поток текучей среды, а во-вторых, снижается перенос тепла с внутреннего слоя на опорные ребра. Какого рода и какую форму имеют выемки и свободные пространства несущественно до тех пор, пока обеспечивается необходимая стабильность опорных ребер.

Как для изготовления, так и для достижения необходимой стабильности является преимуществом, если опорные ребра образуют решетчатую структуру. При этом особо предпочтительным образом выбирают прямоугольное и/или параллельное расположение опорных ребер. Прежде всего, тем самым в качестве опорных ребер могут использоваться одинаковые детали для изготовления многослойной структуры.

В качестве альтернативы предпочтительной форме осуществления опорного слоя из нескольких опорных ребер в качестве опорных элементов также преимущественно, если опорный слой и тем самым опорный элемент состоит из пенного слоя и/или слоя, полученного спеканием. Особо предпочтительным при этом является осуществление в качестве вспененного пенного слоя с открытыми порами, например в виде алюминиевой пены. Тем самым опорный слой имеет малую толщину и тем самым малую тепловую емкость, а также минимизируется теплопроводность внутреннего слоя. Кроме того, пенный слой с открытыми порами проявляется себя как преимущественный в отношении потока текучей среды внутри опорного слоя.

В особо предпочтительной форме осуществления на внешней стороне, то есть на обращенной от оформляющего гнезда формы стороне опорного слоя, расположен несущий слой. С одной стороны, несущий слой при этом обеспечивает возможность предпочтительного герметичного для текучей среды отделения свободно проходимого опорного слоя относительно его окружения. С другой стороны, несущий слой предпочтительным образом может способствовать стабилизации опорного слоя и тем самым внутреннего слоя. При этом опорный слой опорным элементом или же опорными элементами прилегает к несущему слою. При использовании снабженных выемками опорных ребер они соответственно прилегают с одной стороны к внутреннему слою, а также с другой стороны - к несущему слою. При этом предпочтительным образом также с прилеганием к несущему слою может быть предусмотрено, что прилегание соответственно чередуется с несколькими участками, которые, во-первых, имеют прилегание опорного слоя к несущему слою, а, во-вторых, образуют свободное пространство.

Опять же сначала несущественно, каким образом осуществляется соединение с опорным слоем и несущим слоем. В этом отношении опять же может рассматриваться соединение посредством винтов или спаивания. При этом преимущественно располагать опорный слой по существу свободно между внутренним слоем и несущим слоем, причем соответственно последние соединены между собой посредством соединительных средств, и тем самым одновременно обеспечивается удержание опорного слоя.

Кроме того, для выполнения процесса изготовления особо преимущественно, если несущий слой имеет по меньшей мере одно или же для каждого участка опорного слоя отверстие подачи пара и/или для удаления воздуха и/или приточной вентиляции. Посредством этого свободного потока текучей среды внутри опорного слоя в комбинации с несколькими отверстиями во внутреннем слое за счет подключения проводящего текучую среду опорного слоя через несущий слой к соответствующим питающим устройствам обеспечивается возможность особо преимущественного выполнения процесса изготовления. Тем самым одной отдельной подачи пара иногда достаточно для обеспечения подачи пара по всей поверхности оформляющего гнезда формы. При этом несущественно, если в качестве альтернативы одному отдельному отверстию подачи пара будет использоваться несколько подключений к устройству подачи пара для лучшего распределения.

При этом также преимущественно соединение отверстия подачи пара с устройством подачи пара, а также для отверстий для удаления воздуха - подключение к вакуумной установке. Следовательно, посредством отверстий подачи пара и посредством отверстий для удаления воздуха процесс может выполняться таким образом, что через них может выполняться соответствующая подача пара и затем для стабилизации обеспечивается возможность соответствующего удаления воздуха.

Первая задача расположенного за ним несущего слоя заключается в отделении пространства несущего слоя, через которое протекает текучая среда, от окружающей среды. Кроме того, несущий слой имеет достаточную стабильность, поэтому на него могут опираться силы, действующие в процессе изготовления на опорный слой. При этом несущественно, устанавливает ли несущий слой постоянную равномерную среднюю температуру во время всего процесса изготовления, которая, напротив, недопустима в случае внутреннего слоя. Следовательно, для предотвращения остывания несущего слоя относительно окружающей среды преимущественно, чтобы он имел многослойную конструкцию, и предусмотреть на стороне, обращенной к опорному слою, металлический лист, а на противоположной, направленной наружу стороне расположить изоляцию. Следовательно, посредством металлического листа реализуется уплотнение, причем изоляция предотвращает потерю энергии относительно окружающей среды.

Кроме того, особо предпочтительно, если устройство также имеет регулирующее приспособление. При этом регулирующее приспособление охватывает по меньшей мере один регулирующий привод, посредством которого можно отрегулировать номинальное расстояние между обеими плитами формы. В этом отношении необходима возможность регулировки по меньшей мере одной из двух плит формы относительно противоположной плиты формы посредством регулирующего привода. При этом сначала несущественно, будет ли регулироваться посредством регулирующего устройства плита формы - дно или плита формы - крышка или в качестве альтернативы обе плиты формы. Однако, как правило, следует исходить из того, что одна из двух плит формы может регулироваться посредством регулирующего привода и при этом одновременно движется относительно рамы формы. Существенным является, по меньшей мере, то, что за счет регулирования одной плиты формы с изменением номинального расстояния могут быть образованы соответствующие изолирующие плиты с различной толщиной материала.

Для реализации соответствующего регулирующего привода доступны различные формы осуществления, причем может использоваться, прежде всего, предпочтительным образом форма осуществления со шпиндельным двигателем в качестве регулирующего привода, причем шпиндель с нарезкой шпиндельного двигателя может выдвигаться и втягиваться. В соответствии с необходимостью выполнять изменение номинального расстояния соответственно только для измерения партий в этом отношении достаточно медленного движения, в то время как при этом предпочтительной является точная регулировка номинального расстояния. На то же самое особенно благоприятно влияет шпиндельный привод.

Кроме того, особо преимущественно, если одна из двух плит формы расположена по существу «стоящей» относительно рамы формы. В этом отношении выполняется регулировка расстояния с движением соответственно другой плиты формы, причем она для этого предпочтительным образом находится внутри рамы формы. Это означает, что рама формы окружает, наряду с оформляющим гнездом формы, также и подвижную плиту формы.

При этом также несущественно, как выполняется относительное соотнесение подвижной плиты формы с рамой формы. Во-первых, в этом отношении можно установить подвижную плиту формы на опоры в раме формы так, что выполняется скользящее движение подвижной плиты формы в раме формы. Одновременно в раме формы может быть предусмотрена роликовая или шариковая опора подвижной плиты формы. Существенным является по меньшей мере то, что выполненный процесс регулировки при изготовлении изоляционных плит не приводит к значительному повреждению плиты формы или же рамы формы на основании относительного движения. В качестве альтернативы или дополнительно также можно предусмотреть допустимый зазор между плитой формы и рамой формы, причем плита формы проводится по иным направляющим таким образом, что не следует опасаться прилегания плиты формы к раме формы.

В реализации опорного слоя особо преимущественно уплотнение несущего слоя относительно рамы формы. В этом отношении требуется, по меньшей мере, перекрытие внутреннего слоя и опорного слоя рамой формы. В этом отношении уплотнение многослойной структуры в раме формы выполняется в заднем положении, в результате чего опорный слой находится в отношении к уплотнению на стороне, обращенной к оформляющему гнезду формы. В связи с этим при меньшем зазоре между внутренним слоем и рамой формы не требуется уплотнение по периметру опорного слоя, даже более того, он может быть выполнен открытым наружу, то есть к раме формы. В этом отношении зазор между внутренним слоем и рамой формы также представляется как отверстие, окружающее плиту формы.

При использовании регулирующего устройства для изменения номинального расстояния между обеими плитами формы осуществление скользящего уплотнения между несущим слоем и рамой формы особо предпочтительно, если подвижная плита формы образуется предлагаемой многослойной структурой.

Кроме того, для использования вспененных изоляционных плит для изолирования зданий преимущественно, если по меньшей мере одна из двух плит формы имеет на обращенной к оформляющему гнезду формы стороне возвышенную и/или углубленную структуру. При этом при вспенивании соответствующих изоляционных плит комплементарная структура отображается в изготовленных изоляционных плитах. Осуществление структуры при этом сначала несущественно, причем оно может зависеть от требуемого использования.

Особо предпочтительным образом структура выполнена так, что в изготовленной изоляционной плите возникает поверхность с явно повышенной шероховатостью. При этом образованная поверхность изоляционной плиты по меньшей мере в два раза больше площади, полученной из габаритов плиты формы. Прежде всего, в использовании для изоляции фасадов тем самым достигается существенно улучшенная адгезия как клея, так и штукатурки на соответствующей изоляционной плите по причине более чем двойного размера контактной поверхности.

Кроме того, предпочтительным образом на поверхности изоляционной плиты по меньшей мере с одной стороны отображен в масштабе растр линий, прежде всего, углубленный. Соответственно у соответствующей плиты формы должна быть возвышенная структура линий. Масштабное осуществление растра линий благоприятно сказывается на быстром и несложном конфекционировании изоляционной плиты для присоединения к соответствующим деталям изоляционных плит, например, в конце изолируемой поверхности здания.

В отношении использования в качестве фасадной изоляционной плиты также преимущественно, если структура на поверхностях обеих плит формы выбирается различной, в результате чего учитываются различные требования в отношении нанесения изоляционных плит на различные поверхности.

Особо предпочтительным образом по меньшей мере одна структура выполняется на одной стороне изоляционной плиты уже за счет использования металлической решетки или же металлического сита. Это означает, что отверстия в металлической решетке или же металлическом сите или же неравномерности металлической решетки или же металлического сита отпечатываются на изоляционной плите структурировано, за счет чего возникает соответственно увеличенная поверхность всей изоляционной плиты, в результате чего при использовании изоляционной плиты в качестве фасадной изоляционной плиты имеется соответственно большая адгезионная поверхность.

На следующих фигурах схематически представлены примерные формы осуществления предлагаемого вспенивающего устройства.

На чертежах показаны:

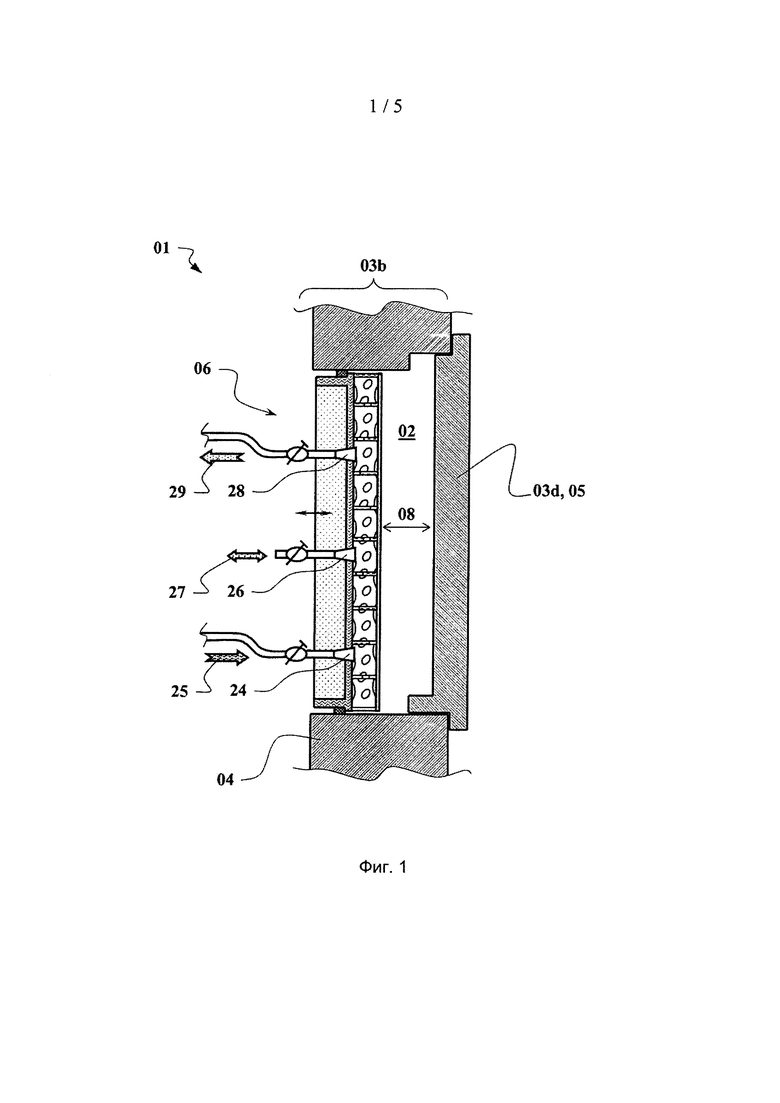

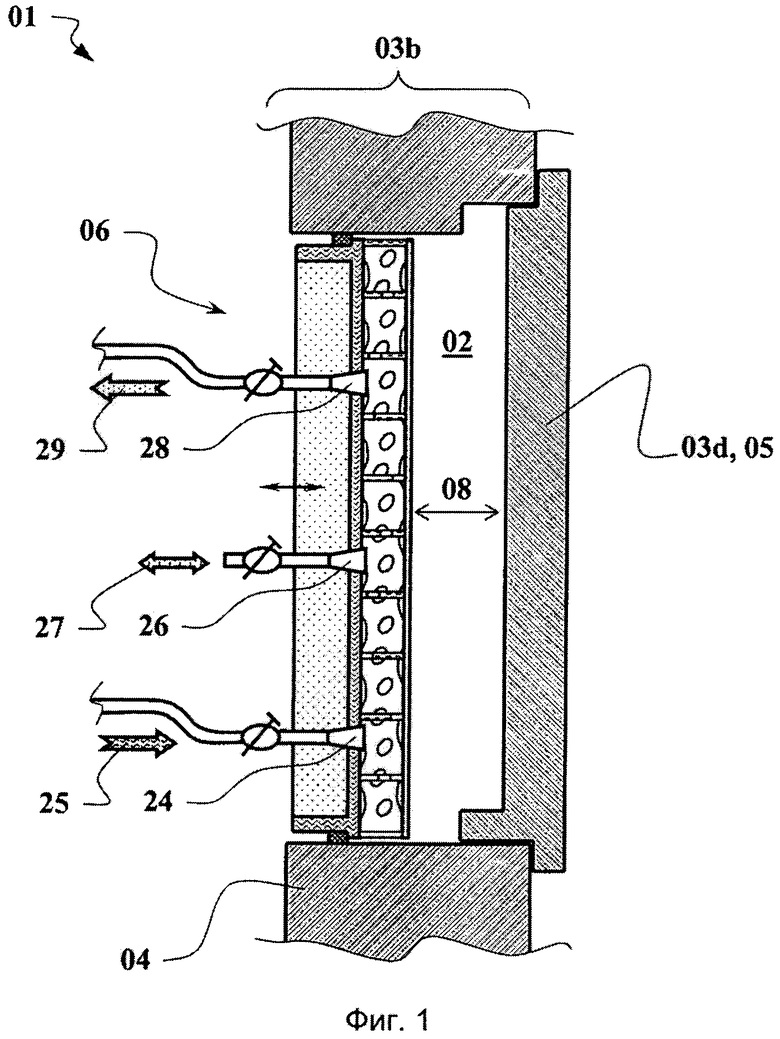

Фиг. 1 схематический вид предлагаемого вспенивающего устройства 01,

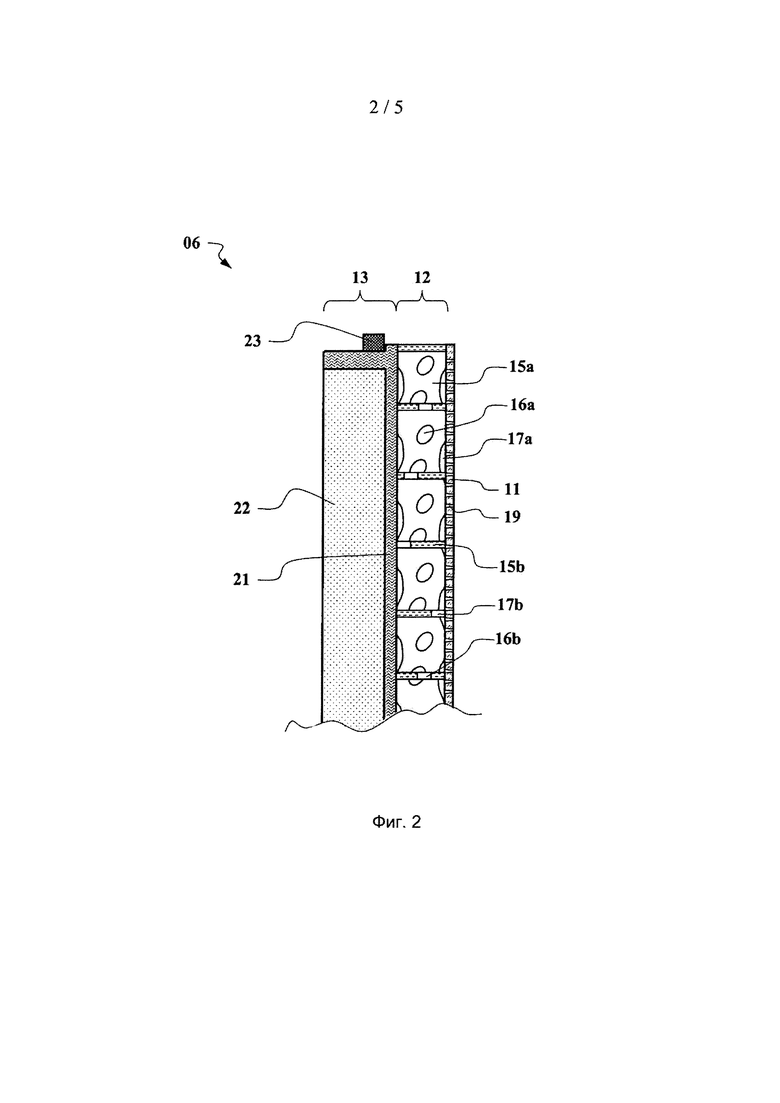

Фиг.2 многослойная структура 06 осуществления согласно фиг. 1 в увеличенном представлении,

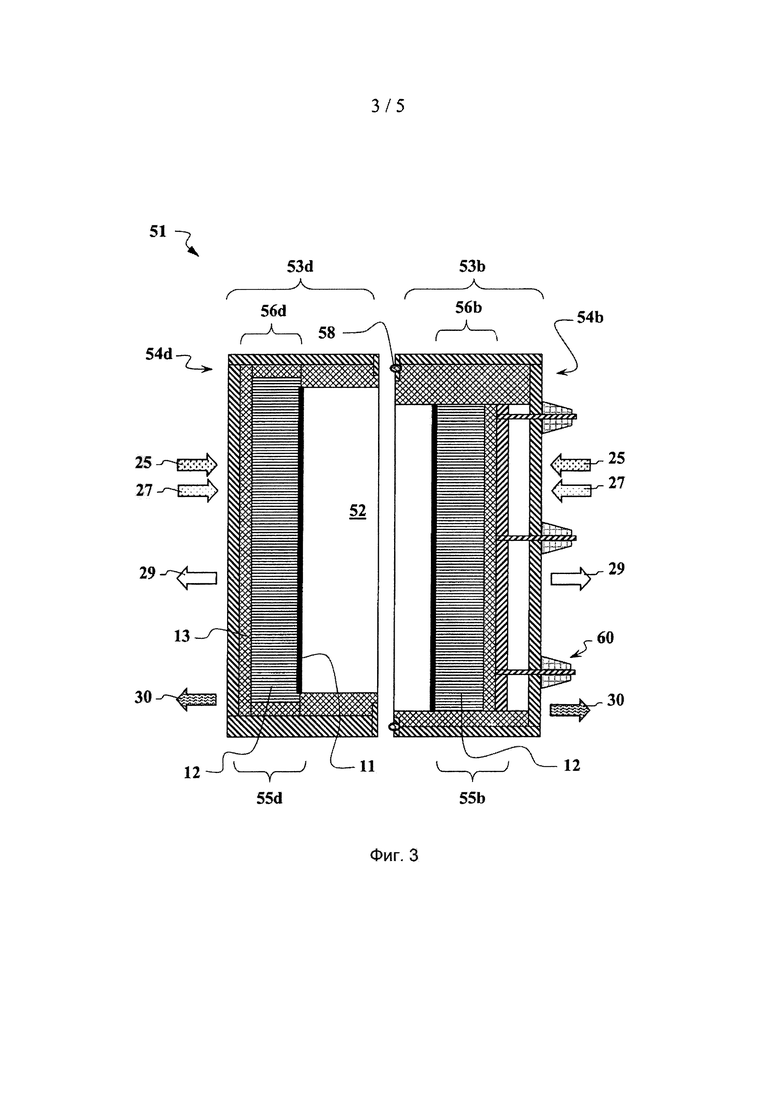

Фиг. 3 схематический вид еще одной формы осуществления вспенивающего устройства 51,

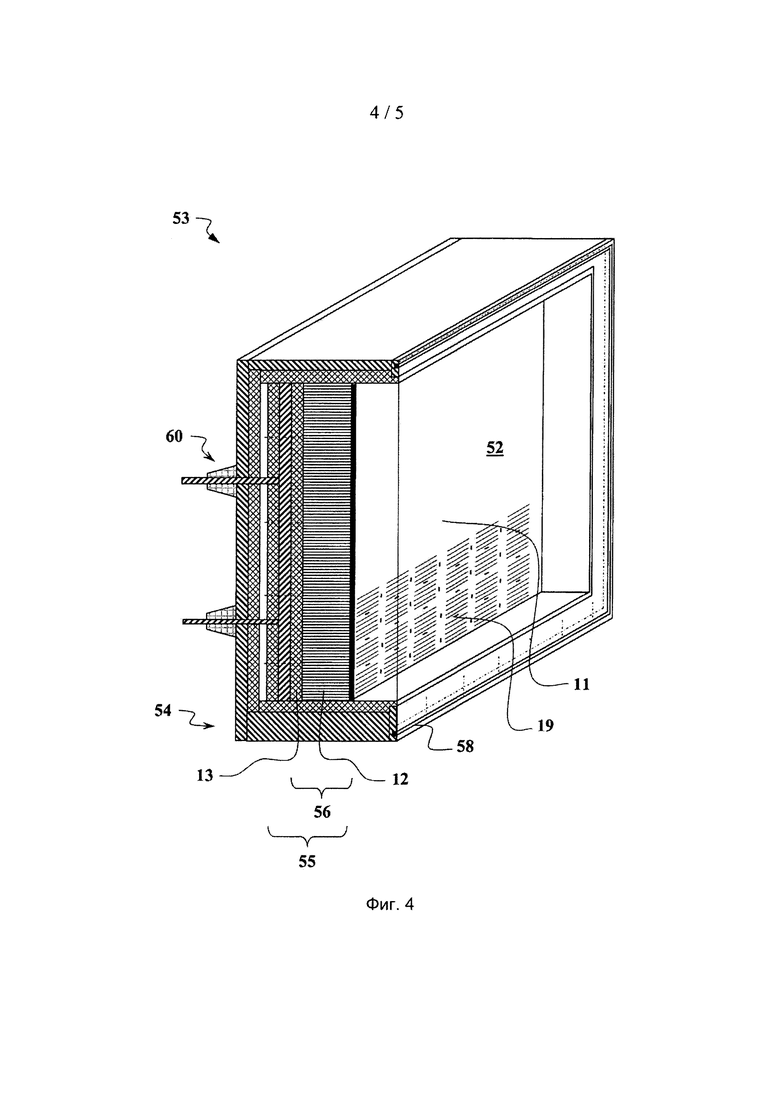

Фиг. 4 пример осуществления согласно фиг. 3 для части 53 пресс-формы с подвижной плитой 55 формы,

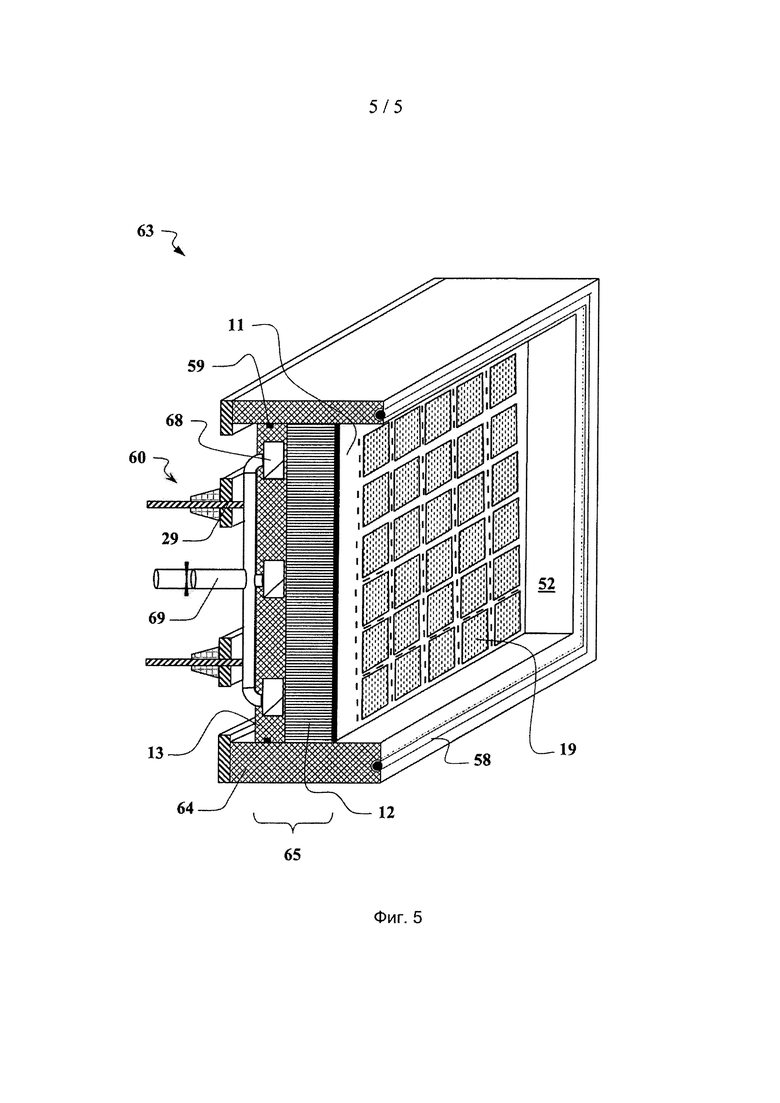

Фиг. 5 альтернативное выполнение согласно фиг. 4 для части 63 пресс-формы с подвижной плитой 65 формы.

На фиг. 1 схематически представлена примерная форма осуществления предлагаемого вспенивающего устройства 01. В первую очередь видна конструкция вспенивающего устройства 01 с окружающей его рамой 04 формы, а также плитой формы - крышкой 05 с одной стороны и противоположной многослойной структурой 06 в качестве плиты формы - дна. Рама 04 формы с многослойной структурой 06 образуют часть 03b пресс-формы со стороны дна, а плита формы - крышка 05 - часть 03d пресс-формы со стороны крышки, 03d, 03b которых вместе охватывают оформляющее гнездо 02 формы, 02 которого при этом имеет соответствующую толщину, образованную за счет расстояния 08, между плитами 05d, 06b формы.

В отличие от обычной формы осуществления вспенивающего устройства по существу с массивными плитами формы, многослойная структура 06 имеет многослойную конструкцию, причем к тому же в представленной в качестве примере форме осуществления с обратной стороны многослойной структуры 06 имеется одно отверстие 24 подачи пара для подключения к устройству 25 подачи пара, одно отверстие 26 приточной вентиляции для создания свободного прохода к окружающей среде или же к окружающему воздуху 27, а также еще одно отверстие 28 для удаления воздуха, соединенное с вакуумной установкой 29.

Конструкция многослойной структуры 06 еще раз схематически представляется на фиг. 2, причем видна многослойная конструкция с внутренним слоем 11 на обращенной к оформляющему гнезду 02 формы стороне, несущим слоем 13 на обращенной наружу стороне и с расположенным между ними опорным слоем 12. При этом внутренний слой 11 имеет несколько отверстий 19, через которые соответственно обеспечивается проход пара или же проход воздуха. Проводящий слой 12 формы состоит при этом из нескольких расположенных перпендикулярно относительно внутреннего слоя 11 опорных ребер 15а и 15b, которые имеют несколько выемок 16а и 16b. К тому же прилегание к внутреннему слою 11 и прилегание к несущему слою 13 чередуется с соответственно расположенными между ними свободными пространствами 17а или же 17b. Через выемки 16 и свободные пространства 17, во-первых, обеспечивается свободный поток текучей среды внутри проводящего слоя 12 формы, а также за счет свободных пространств 17 снижается теплопередача от внутреннего слоя 11 на опорные ребра 15. Тем самым преимущественно оказывается положительное влияние на изменение температуры внутреннего слоя 11 между прохладной температурой при заполнении россыпного пластикового материала и высокой температурой подачи пара, независимо от температуры опорных ребер 15.

Для реализации несущего слоя 13 преимущественным образом он также имеет многослойную структуру, причем в приведенном примере на обращенной к опорному слою 12 стороне расположена металлическая плита 21, которая обеспечивает необходимую стабильность и к тому же отделяет свободный поток текучей среды внутри опорного слоя от окружающей среды. За ним расположена изоляция 22, которая снижает теплопотери в окружающую среду. В преимущественно представленной возможности регулировка многослойной структуры 06 внутри рамы 04 формы несущий слой 13 также имеет скользящее уплотнение 23, которое при подаче пара и удалении воздуха предотвращает или по меньшей мере снижает потери в окружающий воздух / из него.

На фиг. 3 показан еще один пример осуществления для устройства 51 для изготовления вспененных формованных деталей. Видна разделенная структура с представленной слева частью 53d пресс-формы со стороны крышки и справа частью 53b пресс-формы со стороны дна. Отнесение части 53d, 53b пресс-формы к расположению со стороны крышки или же со стороны дна выбрано чисто произвольно, поэтому обратном тому представленная слева деталь могла бы образовать дно, а представленная справа часть пресс-формы - крышку. В обоих случаях части 53d, 53b пресс-формы имеют соответственно один участок рамы 54d или же 54b формы. Для этого в части 53d пресс-формы со стороны крышки многослойная структура 56d одновременно образует плиту формы - крышку 55d. На противоположной стороне плита 55b формы расположена с возможностью смещения в раме 54b формы. В этой форме осуществления плита 55b формы также имеет многослойную структуру 56b. Рамы 54d, 54b формы и плиты 56d, 55b формы при этом закрывают оформляющее гнездо 52 формы устройства 51.

В обоих случаях многослойная структура 56d, 56b имеет на расположенной к оформляющему гнезду 52 формы стороне внутренний слой 11, за ним опорный слой 12 и за ними несущий слой 13. При этом посредством опорного слоя 12 реализуют как опору внутреннего слоя 11, так и имеется свободная проходимость. Не представлены открыто, но для специалиста могут быть без каких-либо объяснений дополнены соответствующие подключения для внесения пара в комбинации с устройством 25 подачи пара, отверстие приточной вентиляции для соединения с окружающим воздухом 27, отверстие вытяжной вентиляции для соединения с вакуумной установкой 29 и необходимые подключения для соединения с отделением 30 конденсата. В этом примере осуществления уплотнение устройства 51 и тем самым оформляющего гнезда 52 формы реализуется посредством проходящего по периметру рамы 54b формы уплотнения 58 пресс-формы.

Кроме того, намечена возможность регулировки плиты формы 55b со стороны дна посредством регулирующего устройства 60, которое может вызывать изменение толщины оформляющего гнезда 52 формы и тем самым толщину изготавливаемых изоляционных плит.

Также виден выступ между рамой 54b формы части 53b пресс-формы со стороны дна и рамой 54d формы части 53d пресс-формы со стороны крышки, который приводит к обоюдостороннему комплементарному ступенчатому выступу на изготовленных изоляционных плитах.

На фиг. 4 схематически показан возможный пример осуществления части 53 пресс-формы. Опять же, возможно распознать примерную конструкцию части 53 пресс-формы с проходящей по периметру рамой 54 формы, в которой с возможностью смещения находится плита формы. При этом она имеет многослойную структуру 56 с расположенным на внутренней стороне внутренним слоем 11, расположенным за ним опорным слоем 12, а также расположенным за ними несущим слоем 13. Опять же имеется регулирующее приспособление 60, посредством которого плита 55 формы может смещаться в раме 54 формы.

На фиг. 5 схематически показан альтернативный пример осуществления части 63 пресс-формы. В отличие от схематически представленной выше формы осуществления согласно фиг. 4, он имеет уплотнение между подвижной плитой 65 формы и рамой 64 формы. Это уплотнение 59 находится при этом в несущем слое 13, который в этом отношении относится к многослойной структуре 65 как плита формы. С другой стороны, в качестве проводящего текучую среду слоя имеется опорный слой 12, а также на обращенной к оформляющему гнезду формы стороне - внутренний слой 11 с несколькими отверстиями 19. В качестве альтернативы представленным выше формам осуществления в этом примере осуществления многослойная структура 65 имеет несколько отверстий 68 для текучей среды, которые, в целом, соединены в линии 69 подачи/отведения текучей среды. При этом выполняется подключение как к системе подачи пара, так и к вакуумной установке.

Изобретение относится к устройству (01) для изготовления вспененных формованных деталей из гранулированных пластмасс. Устройство содержит по меньшей мере две выполненные с возможностью разделения вдоль разделительного шва части (03, 53, 63) пресс-формы. Причем замкнутые части (03, 53, 63) пресс-формы образуют оформляющее гнездо (02, 52) формы, внутри которого (02, 52) для изготовления вспененных формованных деталей может вспениваться и/или заполняться вспененным материалом гранулированная пластмасса. Образующая оформляющее гнездо (02, 52) формы стенка пресс-формы, к которой с внутренней стороны прилегает гранулированная пластмасса, по меньшей мере участками образуется многослойной структурой (06, 56, 65) с тонким внутренним слоем, который механически опирается на опорный элемент. Техническим результатом является сокращение времени цикла изготовления формованных деталей, а также снижение потребления энергии. 13 з.п. ф-лы, 5 ил.

1. Устройство (01, 51) для изготовления вспененных формованных деталей из гранулированных пластмасс, прежде всего из пенополистирола или полипропилена с пенным наполнителем, по меньшей мере с двумя выполненными с возможностью разделения вдоль разделительного шва частями (03, 53, 63) пресс-формы, причем замкнутые части (03, 53, 63) пресс-формы образуют по меньшей мере одно комплементарное по форме с формой подлежащей вспениванию формованной детали оформляющее гнездо (02, 52) формы, и причем оформляющее гнездо (02, 52) формы может нагреваться нагревательной средой, прежде всего горячим паром, чтобы вспенить и/или распределить заключенную в замкнутом оформляющем гнезде (02, 52) формы гранулированную пластмассу с полным заполнением оформляющего гнезда (02, 52) формы,

отличающееся тем, что образующая оформляющее гнездо (02, 52) формы стенка пресс-формы, к которой с внутренней стороны прилегает гранулированная пластмасса, по меньшей мере участками имеет многослойную структуру (06, 56, 65), причем многослойная структура (06, 56, 65) включает в себя тонкий внутренний слой (11), к внутренней стороне которого прилегает гранулированная пластмасса, и причем многослойная структура (06, 56, 65) включает в себя по меньшей мере один опорный элемент (15), который расположен на внешней стороне внутреннего слоя (11) и механически подпирает внутренний слой (11), несколько расположенных с внешней стороны внутреннего слоя (11) опорных элементов (15) образуют опорный слой (12), который по меньшей мере участками обеспечивает возможность сквозного протекания нагревающей среды к внутреннему слою (11), опорными элементами являются опорные ребра (15), которые направлены перпендикулярно относительно внутреннего слоя (11) и имеют несколько выемок (16а и 16b), при этом между опорными ребрами (15) и внутренним слоем (11) образованы свободные пространства (17), опорные ребра образуют решетчатую структуру, а внутренний слой (11) имеет толщину от 0,5 до 2,0 мм.

2. Устройство (01, 51) по п. 1, отличающееся тем, что устройство (01, 51) предусмотрено для изготовления вспененных изоляционных плит, прежде всего фасадных изоляционных плит для изоляции зданий.

3. Устройство (01, 51) по п. 1, отличающееся тем, что оформляющее гнездо (02, 52) формы устройства (01, 51) образовано образующей крышку плитой (05, 55d) формы, образующей дно плитой (06, 55b, 65) формы, расположенной напротив плиты (05, 55d) формы - крышки, и расположенной, по существу, между обеими плитами (05, 06, 55d, 55b, 65) формы рамой (04, 54, 64) формы, причем по меньшей мере одна из двух плит (06, 55d, 55b, 65) формы и/или рама формы имеет многослойную структуру (06, 56) с тонким внутренним слоем (11) и по меньшей мере одним опорным элементом (15).

4. Устройство (01, 51) по одному из пп. 1-3, отличающееся тем, что внутренний слой (11) на обращенной к оформляющему гнезду (02, 52) формы стороне имеет несколько отверстий (19), через которые в оформляющее гнездо (02, 52) формы может быть введена нагревающая среда.

5. Устройство (01, 51) по п. 4, отличающееся тем, что выполненный с возможностью сквозного протекания опорный слой (12) в несколько раз, прежде всего более чем в 10 раз, толще, чем внутренний слой (11), причем плотность внутреннего слоя (11) в несколько раз, прежде всего более чем в 10 раз, больше, чем плотность опорного слоя (12).

6. Устройство (01, 51) по одному из пп. 1-3 или 5, отличающееся тем, что внутренний слой (11) имеет толщину от 0,8 до 1,5 мм.

7. Устройство (01, 51) по одному из пп. 1-3 или 5, отличающееся тем, что внутренний слой (11) состоит из металлического листа, и/или металлической решетки, и/или металлического сита, прежде всего щелевого сита.

8. Устройство (01, 51) по п. 4, отличающееся тем, что опорный слой (12) обеспечивает беспрепятственный поток текучей среды во всех направлениях на всей протяженности внутреннего слоя (11) или что опорный слой (12) по всему размеру внутреннего слоя (11) разделен на участки, причем соответственно внутри участков обеспечен беспрепятственный поток текучей среды во всех направлениях.

9. Устройство (01) по п. 4, отличающееся тем, что опорный слой (12) включает в себя несколько прежде всего направленных перпендикулярно относительно формируемого слоя (11) опорных ребер (15).

10. Устройство (01) по п. 9, отличающееся тем, что опорные ребра (15) образуют прежде всего прямоугольную решетчатую структуру.

11. Устройство (51) по п. 4, отличающееся тем, что опорный слой (12) состоит из прежде всего вспененного с открытыми порами слоя пены и/или слоя, полученного спеканием.

12. Устройство (51) по п. 4, отличающееся тем, что на внешней стороне опорного слоя (12) предусмотрен несущий слой (13), на котором может быть закреплен опорный слой (12) с внутренним слоем (11).

13. Устройство (01, 51) по п. 12, отличающееся тем, что несущий слой (13) имеет по меньшей мере одно отверстие (24, 68) подачи пара, и/или отверстие (28) вытяжной вентиляции, и/или отверстие (26) приточной вентиляции.

14. Устройство (01) по п. 13, отличающееся тем, что отверстие (24, 30) подачи пара соединено с устройством (25) подачи пара, а отверстие (27, 30) вытяжной вентиляции - с вакуумной установкой (29).

| DE 102004004657 A1, 25.08.2005 | |||

| DE 10335721 A1, 10.03.2005 | |||

| ШВАРЦ О | |||

| и др | |||

| Переработка пластмасс, Санкт-Петербург, Профессия, 2005 | |||

| КЛЕМПНЕР Д | |||

| и др | |||

| Полимерные пены и технологии вспенивания, Санкт-Петербург, Профессия, 2009. |

Авторы

Даты

2017-07-19—Публикация

2013-02-13—Подача