Изобретение относится к детали для рельсовых транспортных средств, имеющей элемент многослойной конструкции, и к рельсовому транспортному средству, имеющему такую деталь.

При строительстве рельсовых транспортных средств, прежде всего в конструкции кузовов вагонов, применяются детали с многослойной структурой, состоящие из внутренней пластины, внешней пластины из металла и расположенного между пластинами металлического заполнителя с ячеистой структурой. Ячеистая структура, как правило, изготовлена из шестиугольных ячеек в форме пчелиных сот. Наличие таких деталей, прежде всего пластин в форме пчелиных сот, позволяет получить более легкий кузов, чем в случае массивных, состоящих из металла пластин. Одновременно многослойные структуры имеют требуемую жесткость. В EP 0354436, EP 0405889 и EP 0544498 описаны кузова для рельсовых транспортных средств, имеющие такие детали.

Недостатком многослойных деталей в рельсовых транспортных средствах, как известно из уровня техники, является их относительно большой вес.

В EP 2266784 описан способ изготовления композиционных компонентов с сотовым заполнителем, при котором изготовляют преформу трехмерной изогнутой формы, преформу пропитывают, собирают преформу с сотовым заполнителем и преформу и сотовый заполнитель совместно отверждают. Покровные слои сотового заполнителя изготовляются в виде преформы. Из покровных слоев композиционной детали один является ровным, а другой изогнутым. Сотовый заполнитель имеет одну ровную поверхность и одну изогнутую поверхность. Стенки сотового заполнителя взаимно параллельны, как видно на фиг.1 в EP 2266784. Изгиб одной поверхности сотового заполнителя достигается посредством измененной длины стенок сотового заполнителя. Вследствие того, что один из покровных слоев и одна из поверхностей сотового заполнителя не изогнуты, раскрытая в EP 2266784 композиционная деталь в целом не изогнута.

DE 19843969 A1 относится к способу изготовления коробчатого кузова-фургона для транспортных средств. В этом способе состоящая из термопластичного материала многослойная, имеющая несущий заполнитель и покровные слои плоская деталь нагревается и отбортовывается. Перед тем несколько многослойных панелей узкими сторонами соединяются между собой встык термопластичным способом под воздействием давления и тепла с образованием плоской детали. При этом образуются сварные швы.

Задача изобретения состояла в том, чтобы получить усовершенствованную многослойную деталь для рельсовых транспортных средств.

В качестве решения предлагается деталь по п.1 формулы изобретения. Зависимые пункты формулы изобретения относятся к особо выгодным вариантам осуществления такой детали.

Изобретение относится к детали для рельсовых транспортных средств, имеющей элемент многослойной конструкции или состоящей из него, который собран из двух покровных слоев и расположенного между покровных слоев внутреннего слоя из стенок и ограниченных стенками ячеек, причем покровные слои и стенки внутреннего слоя соответственно состоят из полимера или полимерного композита, и причем элемент многослойной конструкции изогнут по меньшей мере по двум осям, а оба покровных слоя являются сплошными и изогнутыми.

Внутренний слой также имеет две изогнутые поверхности, граничащие с изогнутыми покровными слоями. Предпочтительно стенки внутреннего слоя на неизогнутом участке элемента взаимно параллельны или по существу взаимно параллельны. На изогнутом участке элемента стенки внутреннего слоя не являются взаимно параллельными. Приводится также вариант осуществления, в котором стенки внутреннего слоя на неизогнутом участке взаимно параллельны и стенки внутреннего слоя на изогнутом участке также взаимно параллельны.

Предпочтительно, внутренний слой имеет форму сот, то есть он построен из правильных шестиугольных ячеек. Внутренний слой предпочтительно собран из нескольких элементов. За счет этого уменьшается жесткость внутреннего слоя и обеспечивается более легкое изготовление изогнутой структуры элемента. Каждый элемент внутреннего слоя может иметь структуру из стенок и из ограниченных стенками ячеек, прежде всего сотовую структуру.

Стенки внутреннего слоя граничат с обоими покровными слоями. Они простираются между покровными слоями, от одного покровного слоя до другого покровного слоя.

Термин «полимер» охватывает как чистый полимер, так и смесь (блендинг) из полимеров. Термин «полимерный композит» означает композиционный материал, который в качестве компонента содержит полимер. В полимерном композите могут содержаться компоненты из неполимера, как еще будет описано далее, например неполимерные волокна. Термин «полимер», называемый также «органический полимер», означает твердое вещество, основа которого синтетически или полусинтетически изготавливается из мономерных или преполимерных органических молекул.

Изобретение относится к детали, которая многократно изогнута или согнута под углом, прежде всего вдоль нескольких взаимно непараллельных осей.

С помощью такой деталь можно достичь по сравнению с уровнем техники уменьшения массы на от 30 до 50% или уменьшения массы порядка от примерно 3 до 5 кг/м2 площади. Деталь согласно изобретению имеет высокую механическую жесткость при сравнительно малом весе.

Элемент многослойной конструкции будет далее называться «элемент». Деталь для рельсовых транспортных средств может иметь такой элемент, предпочтительно в качестве основного компонента, или же целиком состоять из него.

Из такого элемента можно формовать детали сложной геометрической формы как одно целое, прежде всего детали, которые согнутые по нескольким взаимно непараллельным осям. Способ для этого, а также специальные детали будут приведены позднее.

В специальном варианте осуществления приводится деталь, в которой по меньшей мере две из осей находятся не под прямым углом между собой.

В другом специальном варианте осуществления приводится деталь, в которой по меньшей мере две из осей пересекаются в одной точке. Прежде всего, деталь имеет по меньшей мере три оси, которые пересекаются в одной точке. В предпочтительном варианте детали точка пересечения осей лежит внутри ограниченного внешними краями участка детали. Это значит, что точка пересечения осей лежит над одним из покровных слоев, на одном из покровных слоев, внутри одного из покровных слоев или между покровными слоями, и что точка пересечения не лежит на внешнем крае детали или за кромкой внешнего края. Могут присутствовать другие оси, которые пересекаются или не пересекаются с указанными осями. Ограниченный внешними краями участок имеет сплошные покровные слои, прежде всего бесшовные и/или бесстыковые покровные слои.

Другое преимущество изобретения состоит в том, что благодаря возможности сложного формообразования детали сложной трехмерной геометрии могут изготавливаться как одно целое. Имеется в виду, что деталь собрана не из нескольких элементов многослойной конструкции, а что изготовлена деталь с одним элементом или только из одного элемента со сплошной многослойной структурой. Под сплошной многослойной структурой имеется в виду многослойная структура со сплошными покровными слоями. Термин «сплошной» означает также «бесшовный» или «бесстыковый». Благодаря такой конструкции внутри детали, прежде всего внутри покровных слоев, не требуются стыки или швы, появлявшиеся до сих пор вследствие сборки нескольких отдельных элементов в сложные детали. За счет этого достигается также выигрыш в стабильности. Во-вторых, предварительно сформованные бесстыковые детали универсально применимы и изготовление сложных деталей менее трудоемко, т.к. не нужно собирать несколько элементов.

Предпочтительно, покровные слои детали имеют постоянную толщину. Другими словами, толщина стенок покровных слоев постоянна. Прежде всего, бесшовные и бесстыковые покровные слои в детали согласно изобретению не имеют утолщенных или утонченных мест, возникающих при сборке нескольких покровных слоев с получением обширного покровного слоя в местах соединения между покровными слоями, - в местах соединения, где кромки покровных слоев соединяются встык. Прежде всего, нет локальных утолщенных или утонченных мест, например, в виде сварных швов, как в DE 19843969 A1 на фиг.6.

Расположенный между покровными слоями внутренний слой может быть собран из нескольких отдельных элементов.

Из известных многослойных металлических пластин невозможно изготовлять сложногнутые детали, как описано выше. Обычно из них можно изготовить только деталь, деформированную только по одной оси или согнутую под углом.

По сравнению с деревянными деталями в детали согласно изобретению также отпадает необходимость в покрытии со всех сторон лаком, которое в случае древесины требуется для защиты от проникающих сред.

Наконец, деталь по сравнению с известными из уровня техники многослойными структурами из металла имеет меньший коэффициент теплопередачи и потому лучше подходит для термоизоляции внутреннего пространства рельсовых транспортных средств и кузовов вагонов, прежде всего полов.

Неограничивающими примерами полимеров или материалов для элемента многослойной конструкции являются дюропласты или термопласты, такие как полимеры полиэтилена, полипропилена, полиуретана, полиэфиров, поликарбоната, поливинилхлорида, полиамида, фенола, меламина и/или их смеси, которые в аморфном, формообразующем виде или с заданной формой могут применяться для изготовления композитных пластин, а также композиты со специальными армирующими материалами, например из стекла, кевлара, арамида и др. Другие подходящие полимеры раскрыты в US 20060240242.

Особо подходящим полимерным композитом является стеклопластик. Таким образом, в специальном варианте осуществления изобретения покровные слои и/или стенки внутреннего слоя выполнены из стеклопластика. В качестве полимера применимы вышеназванные полимеры. Прежде всего, пригодны полимеры, которые подходят как комбинированный материал с армирующими волокнами или волокнистыми армирующими материалами и которые могут обрабатываться формообразующим технологическим методом. Прежде всего, пригодны стеклопластик (GFK), углепластик (CFK), армированный синтетическим волокном полимер (SFK). В качестве волокон могут применяться, например, арамидные волокна, углеродные нанотрубки (CNT), неорганические волокна, металлические волокна, металлизированные синтетические волокна, целлюлозные волокна и смеси из них. Полимер образует полимерную матрицу, в которой уложены волокна. Полимер и/или материал покровных слоев является предпочтительно композиционным материалом со сравнительно высокой прочностью и высокой жесткостью.

Особо предпочтительно в детали согласно изобретению покровные слои элемента состоят из армированной стекловолокном фенольной смолы. Доля волокон в армированном волокнами полимере составляет предпочтительно 40-60% по массе, прежде всего в случае стеклопластика.

Особо подходящим компонентом для внутреннего слоя является арамид, прежде всего так называемые Номекс®, а также Кевлар®, арамидные материалы фирмы Дюпон. Все названные полимеры и полимерные композиты предпочтительно имеют огнестойкие добавки.

Предпочтительно, деталь согласно изобретению выполнена таким образом, что она удовлетворяет одной или нескольким нормам противопожарной безопасности EN 45545 2N, NF F 16-101 или DIN 5510 BS.

Предпочтительно, стенки внутреннего слоя содержат арамидные волокна. В предпочтительном варианте осуществления стенки внутреннего слоя состоят из фенольной смолы и залитых в ней арамидных волокон. Другим особо подходящим материалом является арамидная бумага. Арамидная бумага может быть спрессована без клеющего вещества и клеющего вещества при высоких давлениях и температурах из арамидных волокон. Еще более предпочтительна арамидная бумага, пропитанная фенольной или эпоксидной смолой. Далее применимы также ткани из арамидных волокон. Для изобретения особо пригодны изделия, реализуемые под товарными знаками или тривиальными названиями бумага Номекс®, Ханикоум кос, полиамидная бумага Номекс (мета-арамид) или Фенолик резин импрегнейтид хексагонал.

Внутренний слой может быть изготовлен из ячеек любой геометрической формы, причем стенки ячеек изготовлены из названных выше полимерных материалов. В еще одном предпочтительном варианте осуществления ячеистая структура представляет собой структуру из шестиугольных ячеек, называемую также сотовой или ячеистой структурой. Ширина ячеек может быть выбрана любой и лежит предпочтительно в диапазоне от 3,2 до 6,4 мм.

В принципе ячейки внутреннего слоя могут быть наполнены, например, также пеной с открытыми или закрытыми порами, например фенопенопластом, или пенополиуретаном, или другим изоляционным материалом малой плотности. Специальные детали согласно изобретению для рельсовых транспортных средств представляют собой, например, детали облицовки или части конструкции. Часть конструкции, в отличие от детали облицовки, обладает несущими свойствами. Частными примерами для деталей являются боковые стенки, потолки, полки, перегородки для внутренних помещений и детали пола. Особо предпочтительной деталью является деталь пола. Такая деталь пола согласно изобретению имеет преимущество высокой термоизоляционной способности и низкого коэффициента теплопередачи, если брать для сравнения, например, деталь тех же размеров из многослойной металлической конструкции или клееной фанеры. Изоляционная способность при использовании для полов в рельсовых транспортных средствах весьма желательна. В зависимости от выбранного материала и толщины детали могут отсутствовать дополнительные изоляционные слои, применяемые в известных из уровня техники полах.

Деталь и элемент многослойной конструкции изогнуты по меньшей мере по двум осям (называемым также осями изгиба) и имеет многослойную структуру со сплошными покровными слоями. Изгиб выполнен таким образом, что изогнуты как покровные слои, так и внутренние слои.

Покровные слои являются формообразующими, то есть форма детали определяется покровными слоями, прежде всего их изгибом. Предпочтительно, деталь изогнута по меньшей мере по двум осям, которые взаимно непараллельны. Прежде всего, деталь имеет по меньшей мере три оси, которые взаимно непараллельны. Особо предпочтительно деталь не имеет взаимно параллельных осей.

Вместо термина «согнутая» для описания детали могут применяться также термины «изогнутая», «согнутая под углом» или «расположенная под углом». Деталь изогнута по меньшей мере по двум осям, другими словами, вдоль по меньшей мере двух осей. Предпочтительно, деталь согнута под углом по меньшей мере по двум осям или вдоль двух осей, которые взаимно непараллельны.

Деталь имеет, например, поверхности, которые взаимно согнуты под углом. Поверхности являются предпочтительно ровными. На переходном участке между поверхностями многослойная структура предпочтительно изогнута. На изогнутом участке изогнуты оба покровных слоя. Стенки внутреннего слоя элемента многослойной конструкции на неизогнутых участках предпочтительно взаимно параллельны. На изогнутых участках стенки внутреннего слоя не являются взаимно параллельными. Простирающиеся между покровными слоями стенки внутреннего слоя раскрываются веером на изогнутом участке, если смотреть на изогнутый участок в поперечном разрезе.

Предлагается также деталь, имеющая по меньшей мере три поверхности, взаимно изогнутые любым образом. Прежде всего, предлагается деталь, имеющая по меньшей мере три взаимно изогнутые поверхности, причем углы между поверхностями не равны 90°. Другими словами, по меньшей мере три поверхности расположены между собой не под прямым углом. Поверхности могут иметь любую форму, причем они ограничены изогнутыми участками и, при известных обстоятельствах, внешним краем детали. В специальном варианте деталь имеет треугольные поверхности. Треугольные поверхности могут быть образованы посредством того, что деталь имеет две оси изгиба, расположенные между собой под острым углом и пересекающиеся в одной точке. Одна из сторон треугольника может быть внешним краем. Поверхность треугольника может быть также ограничена тремя изогнутыми участками, вдоль которых проходят оси изгиба.

Предлагается также деталь с тремя осями изгиба, проходящими не в общей пространственной плоскости. Наряду с тремя осями изгиба могут наличествовать дополнительные оси изгиба. Таким образом получается деталь с проходящими в трех измерениях осями изгиба, называемая также «деталью, изогнутой в трех измерениях».

Возможны самые разные радиусы изгиба. Возможные радиусы изгиба зависят, прежде всего, от использованных материалов и размеров покровных слоев и внутренних слоев. Другими словами, в изобретении раскрыта деталь, имеющая несколько участков изгиба. Деталь может быть изогнута любым образом и с получением любого контура, например, в форме дуги.

Изобретение относится, прежде всего, к детали пола, которая, как описано выше, изогнута или расположена под углом. Как уже упоминалось выше, изогнутые подобным образом детали нельзя сформовать из известных до сих пор металлических многослойных панелей для рельсовых транспортных средств. Это является, например, недостатком при изготовлении входных площадок. Таким образом, настоящее изобретение относится особенно к детали пола для рельсового транспортного средства со сформованными как одно целое входными площадками или контурами рампы в транспортном средстве.

Далее деталь, предпочтительно, отличается указанными в последующих абзацах признаками, которые могут быть реализованы по отдельности или в любой рациональной комбинации. С помощью этих признаков можно получить выгодные свойства детали относительно звукоизоляции, долговременной стабильности, допустимой нагрузки и веса.

Предпочтительно, покровные слои имеют соответственно отнесенную к единице площади массу от 2400 до 3100 г/м2.

Внутренний слой имеет, предпочтительно, отнесенную к единице объема массу от 48 до 92 кг/м3.

Толщина элемента многослойной конструкции детали составляет предпочтительно 15-25 мм.

Толщина покровных слоев составляет предпочтительно 1-2 мм.

Масса, отнесенная к единице площади элемента многослойной конструкции детали, составляет предпочтительно 6000-8000 г/м2, причем здесь имеется в виду весь элемент многослойной конструкции, а не только один из его отдельных компонентов, такой, как покровные слои или внутренний слой. Элемент многослойной конструкции детали предпочтительно имеет прогиб максимально 1/300 при нагрузке 5,75 кН/м2. Такой прогиб действителен прежде всего при статических нагрузках.

Элемент многослойной конструкции детали, предпочтительно, имеет прогиб максимально 1/200 при нагрузке 6,70 кН/м2. Такой прогиб действителен, прежде всего, при динамических нагрузках.

Прогиб (Г) в смысле данного изобретения определен как:

D=максимальное отклонение элемента / свободная длина элемента между двух опорных точек

Максимальное отклонение измеряется для свободной длины в единицах длины, так что прогиб D является безразмерным.

Свободная длина между двух опорных точек называется также свободной длиной изгиба. Отклонение, называемое также максимальным участком изгиба или максимальным изгибом, замеряется перпендикулярно к свободной длине элемента между опорных точек. Пример: прямой стержень горизонтально зажимают между двух точек. Точки расположены на расстоянии 100 мм, и стержень в некотором месте между обеими точками отклоняется на 5 мм вниз (или вверх). Тогда прогиб составляет 5/100.

Звукоизоляция детали составляет, предпочтительно, по меньшей мере 30 дБ.

Изобретение, наряду с описанной выше деталью, относится также к рельсовому транспортному средству, имеющему такую деталь, а также к применению элемента многослойной конструкции, выполненного из покровных слоев и расположенного между покровных слоев внутреннего слоя из стенок и ограниченных ими ячеек, и в котором покровные слои и внутренний слой состоят из полимера, как деталь для рельсовых транспортных средств или для изготовления деталей для рельсовых транспортных средств. При этом настоятельно рекомендуется обратиться к приведенному раскрытию деталей и элементов многослойной конструкции. Элемент представляет собой, прежде всего, пластину, из которой изготовляется деталь для рельсовых транспортных средств, особо предпочтительно деталь, которая изогнута по нескольким взаимно непараллельным осям или расположена под углом относительно них (далее называемая также сложной деталью).

Детали согласно изобретению могут изготовляться из описанных элементов многослойной конструкции, причем элемент изготовляют уже в окончательной форме.

Деталь, прежде всего сложная деталь, как описано выше, может быть изготовлена посредством способа, содержащего следующие шаги:

а) загрузка материала для первого покровного слоя в негативную форму детали,

б) наложение внутреннего слоя, имеющего стенки и охваченные ими ячейки, на материал для первого покровного слоя,

в) наложение материала для второго покровного слоя на внутренний слой,

г) подвод тепла и давления для отверждения отдельных компонентов комбинированного материала из покровных слоев и внутреннего слоя с получением многослойной структуры.

Негативная форма детали имеет требуемую окончательную форму, прежде всего сложную форму. Материал первого покровного слоя на шаге а) в неотвержденном состоянии помещают в форму и равномерно покрывают им стенку формы.

Материал для шага а) содержит предпочтительно полимер и волокна для изготовления полимерного композита. В случае дюропласта в качестве полимера его помещают в форму в неотвержденном состоянии.

Особо подходящими материалами для покровного слоя и/или внутреннего слоя являются так называемые препреги. «Препрег» является сокращением для „Preimpregnated fibers" (предварительно пропитанные волокна). Препрег содержит волокно, прежде всего бесконечные волокна, и неотвержденную дюропластовую полимерную матрицу. В случае бесконечных волокон эти бесконечные волокна присутствуют как чистый однонаправленный слой, как ткань или как однонаправленная ткань. На шагах а) и в) способа несколько слоев препрегов могут укладываться один на другой, чтобы образовать покровный слой. Это предлагается, прежде всего, на участках, которые должны быть особо усилены, например на согнутых под углом и изогнутых участках. На последнем шаге способа неотвержденная дюропластовая полимерная матрица препрега отверждается. Путем подвода тепла полимеры покровных слоев и внутренних слоев склеиваются между собой.

В качестве факультативного шага ячейки внутреннего слоя, расположенные на краю формы, перед шагом в) заполняются заливочной массой, предпочтительно с синтетической смолой, прежде всего эпоксидной смолой. Эта смола затвердевает на последнем шаге способа. На краю формы находится край подлежащей изготовлению детали, и заполнение заливочной массой вызывает усиление краев и закрытие расположенных там ячеек внутреннего слоя. Предпочтительно, заполняется столько ячеек, чтобы был заполнен участок около 2 см, исходя от края формы. За счет этого получают свободу действий для дальнейшей обработки края детали, например путем распиловки или шлифования, причем заделка по краю не удаляется. При желании ячейки или часть ячеек могут быть заполнены теплоизоляционным наполнителем или пенопластом.

После проведения шага б) при необходимости возможна механическая доработка внутреннего слоя, например, путем фрезерования или шлифования.

На шаге г) происходит отверждение материалов и соединение слоев в многослойную структуру в одной технологической операции. Давление на шаге г) создается предпочтительно путем приложения вакуума или прижимания к матрице. Приложение вакуума может произойти, если всю форму с деталью заключить в воздухонепроницаемую оболочку, а затем откачать воздух и создать максимально глубокое разрежение. При этом все охваченные оболочкой части спрессовываются внешним давлением. Подвод тепла может происходить посредством нагреваемых форм или при реализации способа в нагреваемой среде, например в автоклаве.

В случае сложных деталей в обоих покровных слоях иногда существуют различные радиусы изгиба, что следует учитывать при выборе размеров покровных слоев перед процессом формования.

Деталь, прежде всего сложная деталь, как описано выше, может быть изготовлена также посредством способа, содержащего следующие шаги:

а) загрузка материала для первого покровного слоя в негативную форму детали,

б) наклеивание внутреннего слоя, имеющего стенки и охваченные ими ячейки, на материал для первого покровного слоя,

в) клейка второго покровного слоя на внутренний слой.

В отличие от ранее описанного способа, в этом способе применяется дополнительное клеющее вещество, чтобы соединять между собой покровные слои и внутренние слои.

Негативная форма детали имеет требуемую окончательную форму, прежде всего сложную форму. Материал первого покровного слоя на шаге а) в неотвержденном состоянии помещают в форму и равномерно покрывают им стенку формы. В случае очень тонкого первого покровного слоя материалу можно дать полностью затвердеть на промежуточном шаге, прежде чем будет наклеен внутренний слой с ячеистой структурой, чтобы ячеистая структура не проступала позднее на внешней стороне детали. Предпочтительно, склеивание происходит посредством очень маловязкого клеющего вещества для слоистых пластиков, которое можно наносить валиком на многослойный первый покровный слой. Для очень прочного склеивания может быть выгодно предварительно подшлифовать покровный слой. На шаге б) внутренний слой наносится на обработанный с помощью клеющего вещества первый покровный слой. В качестве альтернативы, клеющее вещество может наноситься на внутренний слой. При клейке внутреннего слоя его предпочтительно плотно прижимают к первому покровному слою, который был напластован в форме. Это происходит предпочтительно путем приложения вакуума, однако возможно также прессование с помощью матрицы. После проведения шага б) при необходимости возможна механическая доработка внутреннего слоя, например путем фрезерования или шлифования. При желании ячейки или часть ячеек могут быть также заполнены, например, теплоизоляционным наполнителем, пенопластом или заливочной массой для заполнителя, как описано выше. На последнем шаге в) второй покровный слой клеится на внутренний слой предпочтительно посредством клеющего вещества для слоистых пластиков. Предпочтительно клеющее вещество для слоистых пластиков наносится на второй покровный слой, а не на внутренний слой, т.к. таким образом предотвращается, что ячейки внутреннего слоя заполнятся смолой. Предпочтительно, шаг в) снова происходит под давлением, например посредством приложения вакуума или прижима матрицы. Приложение вакуума может произойти, если всю форму с деталью заключить в воздухонепроницаемую оболочку, а затем откачать воздух и создать максимально глубокое разрежение. При этом все охваченные оболочкой части спрессовываются внешним давлением. В случае сложных деталей в обоих покровных слоях иногда существуют различные радиусы изгиба, что следует учитывать при выборе размеров покровных слоев перед процессом формования. Другой факультативный технологический шаг содержит подвод тепла и/или давления для отверждения материалов покровных слоев и соединения слоев с образованием многослойной структуры, если отверждение и соединение слоев уже не произошло ранее.

Поверхности детали в указанном способе могут быть получены посредством осаживания и/или вытяжки покровных слоев, без образования швов или стыков в покровных слоях. Поверхности детали получают не просто путем сгибания или отбортовки, как это имеет место в DE 19843969 A1.

Предложения дальнейших вариантов способа для изготовления деталей согласно изобретению можно почерпнуть в EP 2266784.

Далее изобретение описывается с помощью специальных вариантов осуществления.

Показано на чертежах:

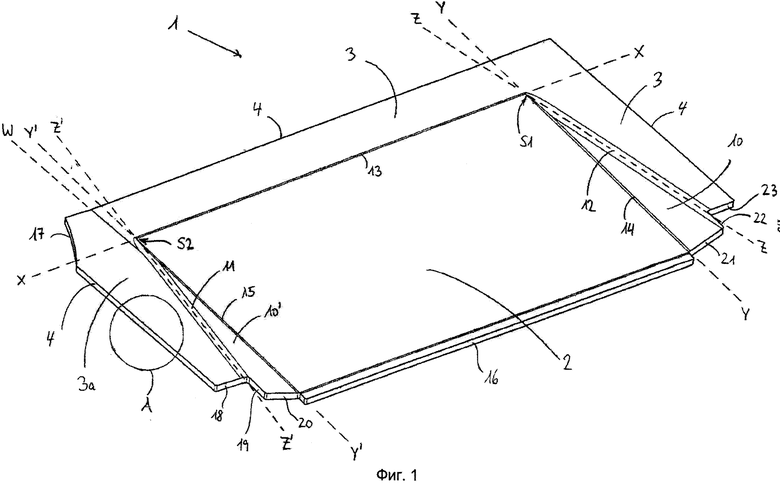

Фиг.1 - сложная трехмерная деталь, согнутая по нескольким взаимно непараллельным осям,

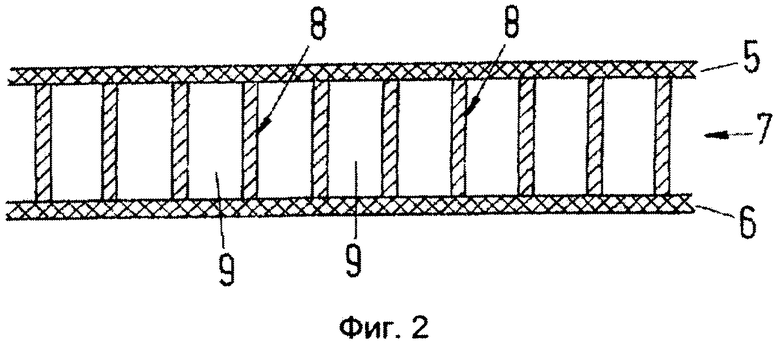

Фиг.2 - подробный вид в разрезе детали согласно фиг.1, и

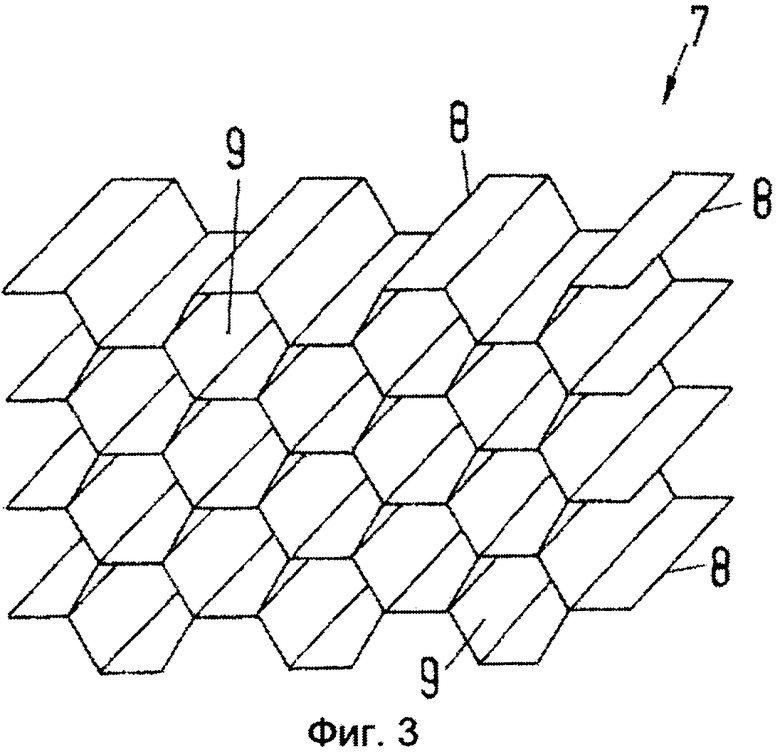

Фиг.3 - внутренний слой детали согласно фиг.1 с шестиугольной ячеистой структурой, вид сверху под углом,

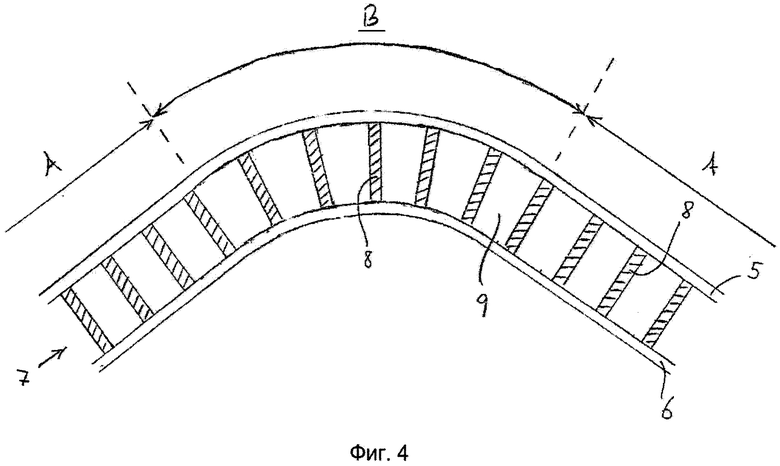

Фиг.4 - изогнутый участок детали.

Показанная на фиг.1 деталь 1 является деталью пола для рельсового транспортного средства со сформованной входной площадкой 2. К площадке примыкает по существу горизонтальная и ровная поверхность 3 пола. Поверхность 3а является также частью пола, загнутой под углом по оси W к поверхности 3. К краям 4 могут примыкать другие элементы пола. Деталь 1 имеет в поперечном сечении многослойную структуру из двух покровных слоев и расположенного между покровными слоями одного внутреннего слоя с ячеистой структурой, как далее показано на фиг.2. Деталь 1 изготовлена из цельного многослойного элемента, то есть она имеет сплошную бесшовную многослойную структуру с двумя сплошными. бесшовными покровными слоями и одного сплошного внутреннего слоя. Отмеченные линии, например, между поверхностями 3 и 3а обозначают не соединительные швы, а расположение под углом. Деталь 1 является изогнутой или согнутой под углом по нескольким взаимно непараллельным осям. В качестве подборки показаны оси X, Y, Y′, W, Z и Z′. Поверхности 3а и 10′ взаимно согнуты под углом по оси Z′. Между поверхностями 3а и 10′ существует изогнутый переходный участок 11.

Поверхности 3 и 10 согнуты под углом по оси Z. Между этими поверхностями существует изогнутый переходный участок 12. Поверхности 2 и 3 согнуты под углом по оси X. Между этими поверхностями существует изогнутый переходный участок 13. Поверхности 2 и 10 согнуты под углом по оси Y. Между этими поверхностями существует изогнутый переходный участок 14. Поверхности 2 и 10' согнуты под углом по оси Y'. Между этими поверхностями существует изогнутый переходный участок 15. На фиг.1 показано преимущество детали согласно изобретению.

В детали 1 несколько осей расположены взаимно не под прямым углом, например, оси X и Z, Y и Z, X и Z′, Y′ и Z′. Кроме того, некоторые из осей пересекаются в одной точке: оси X, Y и Z пересекаются в одной точке, и оси X, Y′ и Z′ пересекаются в одной точке. Обозначенные точки пересечения S1 и S2 находятся в пределах участка, ограниченного внешними краями детали, здесь внешними краями 4, 16, 17, 18, 19, 20, 21, 22, 23. Оси X, Y и Z проходят не в общей пространственной плоскости. Оси X, Y′ и Z′ также проходят не в общей пространственной плоскости.

При формовании обычных металлических многослойных структур с получением аналогичной детали металлическая многослойная структура могла надрезаться по осям Y и Y′, и затем часть загибаться по оси X, чтобы сформовать платформу 2. Затем нужно было использовать и присоединить ограниченные осями Y и Z, Y′ и Z′ участки 10 и 10′, однако как отдельные элементы, что при детали согласно изобретению не является необходимым, т.к. она изготовлена из сплошного многослойного элемента.

На фиг.2 показана увеличенная вырезка А из фиг.1. Видны разрез через деталь 1 и ее многослойная структура из двух покровных слоев 5, 6 и внутреннего слоя 7 из проходящих перпендикулярно к покровным слоям 5, 6 стенок 8 и ячеек 9. Внутри внутреннего слоя ячейки 9 ограничены стенками 8, внутри всей многослойной структуры ячейки 9 ограничены стенками 8 и покровными слоями 5, 6. Покровные слои 5, 6 и стенки 8 состоят из полимерного композита.

На фиг.3 показан вид сверху под углом через (не изображенные) покровные слои на вырезку внутреннего слоя 7. Видны стенки 8 и ячеистая структура из ячеек 9 шестиугольной формы (сотовая структура).

На фиг.4 показан изогнутый участок В элемента многослойной конструкции детали, расположенный между двух ровных участков А. Оба покровных слоя 5, 6 являются сплошными, то есть ни на изогнутом участке В, ни на других участках нет стыка или шва. Далее изогнуты оба покровных слоя 5, 6. На изогнутом участке В стенки 8 внутреннего слоя взаимно непараллельны, тогда как на не изогнутых участках А они взаимно параллельны.

Изобретение относится к рельсовому транспорту. Рельсовое транспортное средство содержит деталь (1), которая имеет элемент многослойной конструкции, выполненный из двух покровных слоев и расположенного между покровными слоями внутреннего слоя из стенок и ограниченных ими ячеек. Покровные слои и стенки внутреннего слоя состоят из полимера или полимерного композита. Элемент многослойной конструкции изогнут по меньшей мере по двум осям (X, Y, Y′, W, Z, Z′), по меньшей мере две из которых пересекаются. Оба покровных слоя являются сплошными и изогнутыми и не имеют шва и/или стыка. Деталь (1) представляет собой деталь облицовки, части конструкции, полки или входной площадки. Изобретение снижает трудоемкость изготовления и повышает стабильность. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Деталь (1) для рельсовых транспортных средств, имеющая элемент многослойной конструкции, выполненный из двух покровных слоев (5, 6) и расположенного между покровными слоями внутреннего слоя (7) из стенок (8) и ограниченных ими ячеек (9), причем покровные слои (5, 6) и стенки (8) внутреннего слоя (7) состоят из полимера или полимерного композита, отличающаяся тем, что элемент многослойной конструкции изогнут по меньшей мере по двум осям (X, Y, Y', W, Z, Z'), по меньшей мере две из которых пересекаются в точке пересечения, причем оба покровных слоя (5, 6) являются сплошными и изогнутыми и не имеют шва и/или стыка.

2. Деталь по п.1, в которой по меньшей мере две из осей (X, Y, Y', W, Z, Z'), по которым элемент изогнут, взаимно непараллельны.

3. Деталь по п.2, в которой по меньшей мере две из осей (X, Y, Y', W, Z, Z') взаимно расположены не под прямым углом.

4. Деталь по п.1, в которой точка пересечения (S1, S2) осей лежит внутри ограниченного внешними краями детали участка.

5. Деталь по одному из пп.1-4, имеющая три оси (X, Y, Z и X, Y', Z'), проходящие не в общей пространственной плоскости.

6. Деталь по одному из пп.1-4, имеющая по меньшей мере три поверхности (2, 3, 3а, 10, 10'), которые взаимно расположены под углом, причем углы между поверхностями не равны 90°.

7. Деталь по одному из пп.1-4, в которой покровные слои (5, 6) имеют постоянную толщину.

8. Деталь по одному из пп.1-4, в которой элемент многослойной конструкции имеет прогиб максимально 1/300 при нагрузке 5,75 кН/м2.

9. Деталь по одному из пп.1-4, в которой элемент многослойной конструкции имеет прогиб максимально 1/200 при нагрузке 6,70 кН/м2.

10. Деталь по одному из пп.1-4, представляющая собой деталь облицовки или часть конструкции.

11. Деталь по одному из пп.1-4, представляющая собой деталь пола, боковую стенку, потолок вагона, полку или перегородку.

12. Деталь по одному из пп.1-4, представляющая собой деталь пола с отформованной в ней входной площадкой (2).

13. Рельсовое транспортное средство, имеющее деталь (1) по одному из пп.1-12.

| Способ измерения частоты вращения ротора индуктивного преобразователя | 1977 |

|

SU672567A1 |

| Автоматический перекрыватель нефтепровода | 1931 |

|

SU27008A1 |

| EP 0818373 A2, 14.01.1998 | |||

| US 5433151 A1, 18.07.1995 | |||

| Установка для утилизации паров в резервуарах | 1974 |

|

SU785121A1 |

Авторы

Даты

2016-01-20—Публикация

2012-03-02—Подача