Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к газотурбинным агрегатам, в частности к валидации узла уплотнения полки лопатки турбины.

Предпосылки создания изобретения

Газотурбинные агрегаты содержат компрессор, камеру сгорания и секции турбины. Секции турбины включают лопатки турбины с примыкающими наклонными поверхностями. Нагретый воздух или газы из камеры сгорания проходят через промежуток между наклонными поверхностями, повышая рабочую температуру деталей турбины.

В патенте США № 8137072 Х. Ким описывает лопатку турбины. Лопатка турбины имеет аэродинамический профиль, простирающийся от первой поверхности полки лопатки турбины. Далее лопатка турбины имеет первый боковой карман полки лопатки турбины, по существу, полностью вмещающий первое съемное уплотнение между передней стенкой первого бокового кармана и задней стенкой первого бокового кармана. Первый боковой карман имеет выпуклую поверхность, простирающуюся между передней стенкой и задней стенкой, и вогнутую поверхность. Лопатка турбины также имеет второй боковой карман полки лопатки турбины, вмещающий часть второго съемного уплотнения.

Настоящее изобретение направлено на разрешение одной или нескольких проблем, обнаруженных авторами изобретения.

Краткое изложение сущности изобретения

Изобретение относится к узлу уплотнения полки лопатки газотурбинного агрегата, содержащего диск турбины и несколько лопаток турбины. В одном варианте осуществления, узел уплотнения полки лопатки включает в себя уплотнение полки лопатки и метку валидации. Уплотнение полки лопатки включает в себя: первый конец, второй конец, напротив и на отдалении от первого конца; тело, расположенное между первым концом и вторым концом. Метка валидации включает в себя фиксирующий участок, прикрепленный к уплотнению полки лопатки, и участок наблюдаемой индикации, выступающий из фиксирующего участка.

Изобретение относится к способу сборки диска турбины в сборе для газотурбинного агрегата. Диск турбины в сборе включает в себя диск турбины, несколько лопаток турбины и несколько уплотнений полки лопатки. В одном варианте осуществления, способ включает в себя крепление метки валидации к уплотнению полки лопатки на нескольких уплотнениях полки лопатки. Способ также включает в себя прикрепление уплотнения полки лопатки, включающей метку валидации к лопатке турбины на нескольких лопатках турбины. Способ дополнительно включает в себя сборку нескольких лопаток турбины на диске турбины с участком наблюдаемой индикации, проходящим через промежуток между наклонными поверхностями, между лопаткой турбины и примыкающей лопаткой турбины, среди нескольких лопаток турбины и направленным радиально наружу относительно диска турбины. Способ включает в себя дополнительный осмотр участка наблюдаемой индикации для проверки правильности установки уплотнения полки лопатки. Способ дополнительно включает в себя удаление каждой метки валидации с уплотнения полки лопатки.

Краткое описание чертежей

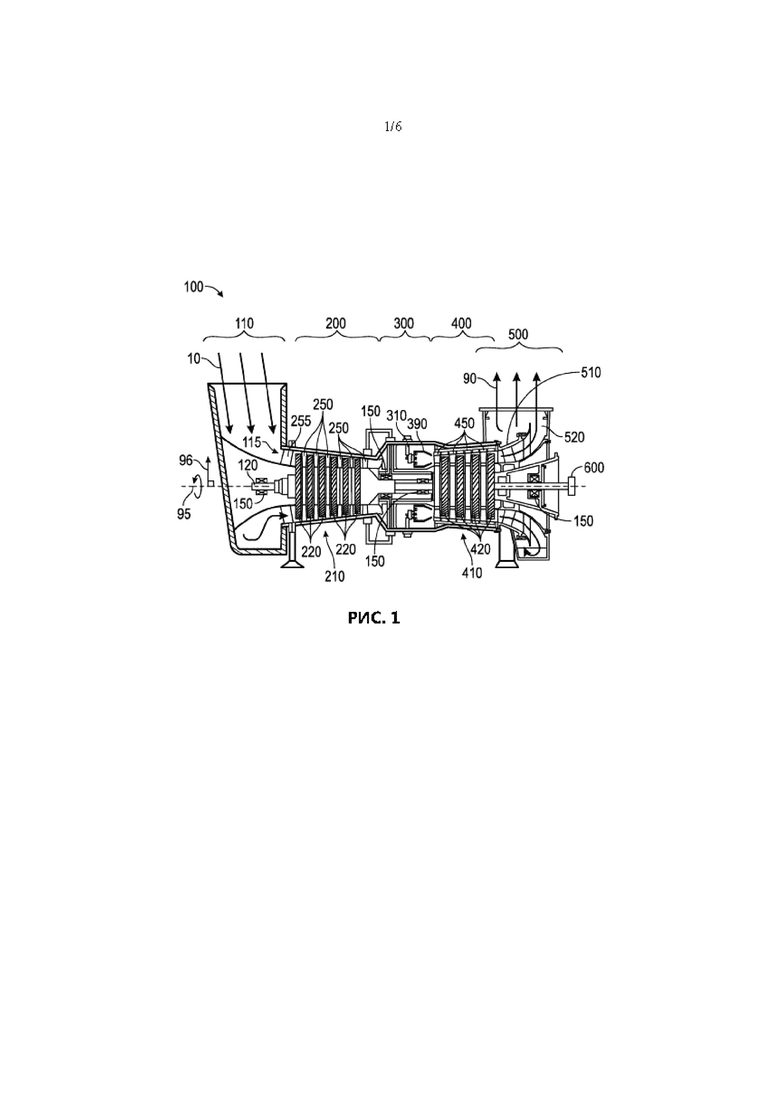

На фиг. 1 представлено схематическое изображение примерного газотурбинного агрегата.

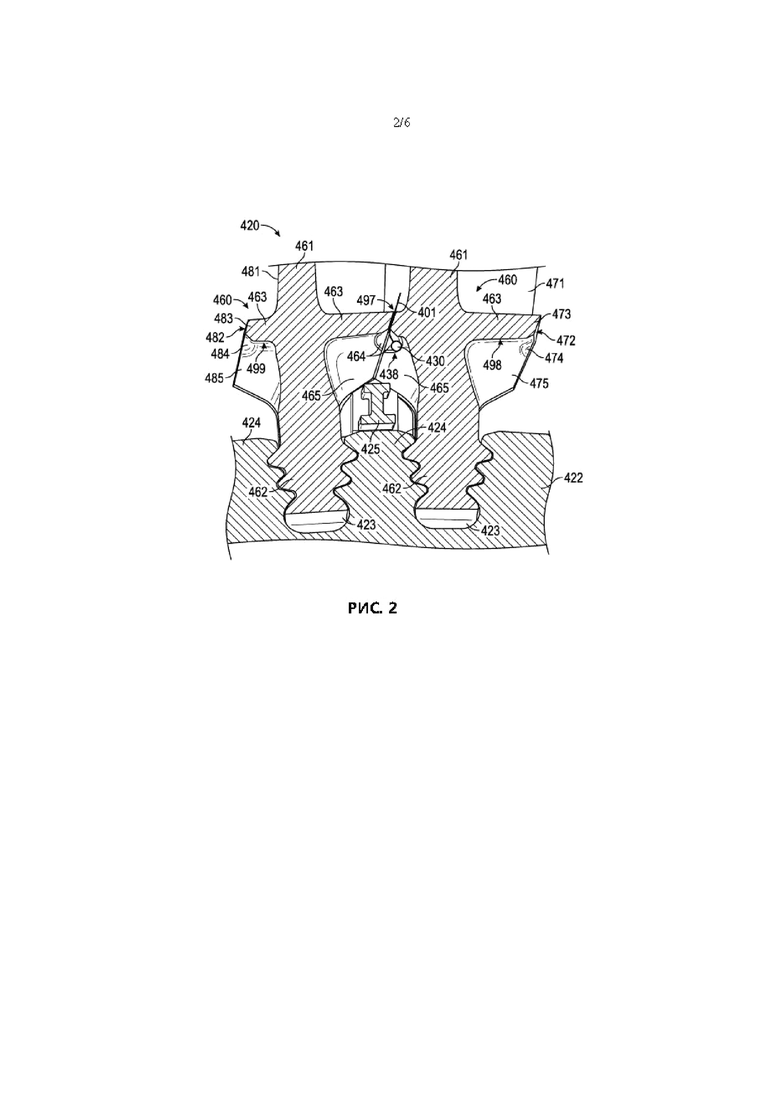

На фиг. 2 представлен вид в разрезе части диска турбины в сборе газотурбинного агрегата, изображенного на фиг. 1.

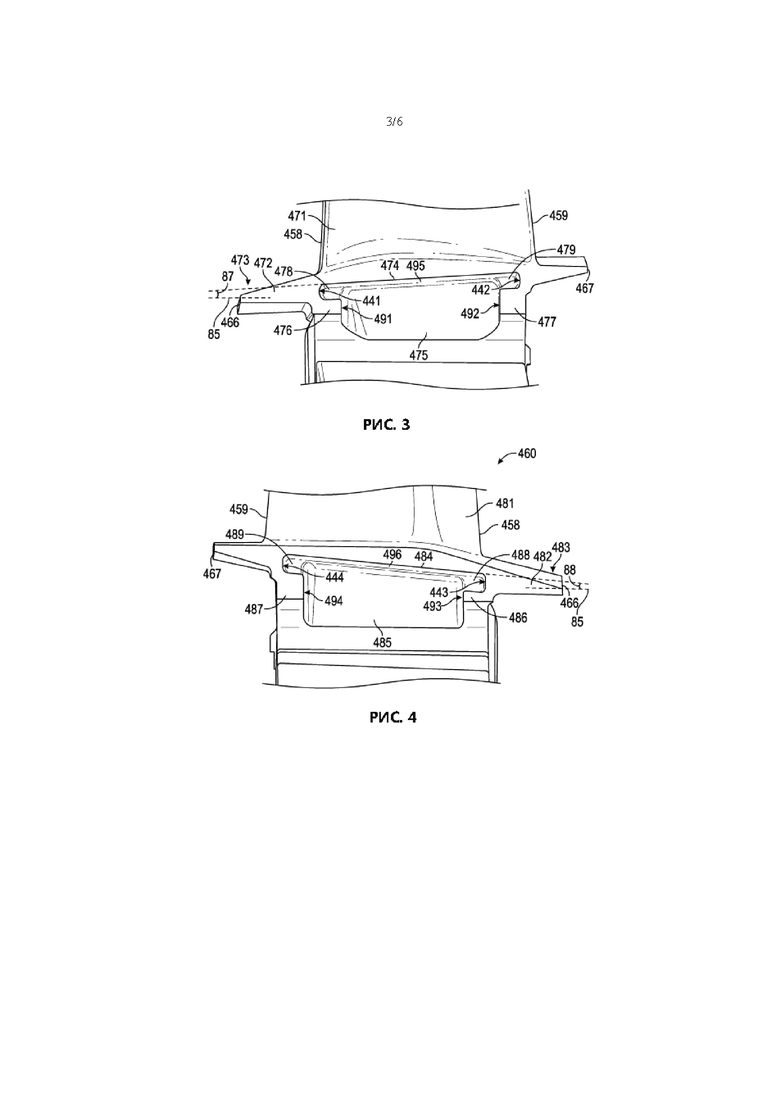

На фиг. 3 представлен вид в перспективе стороны нагнетания участка лопатки турбины, изображенной на фиг. 2.

На фиг. 4 представлен вид в перспективе стороны всасывания участка лопатки турбины, изображенной на фиг. 2.

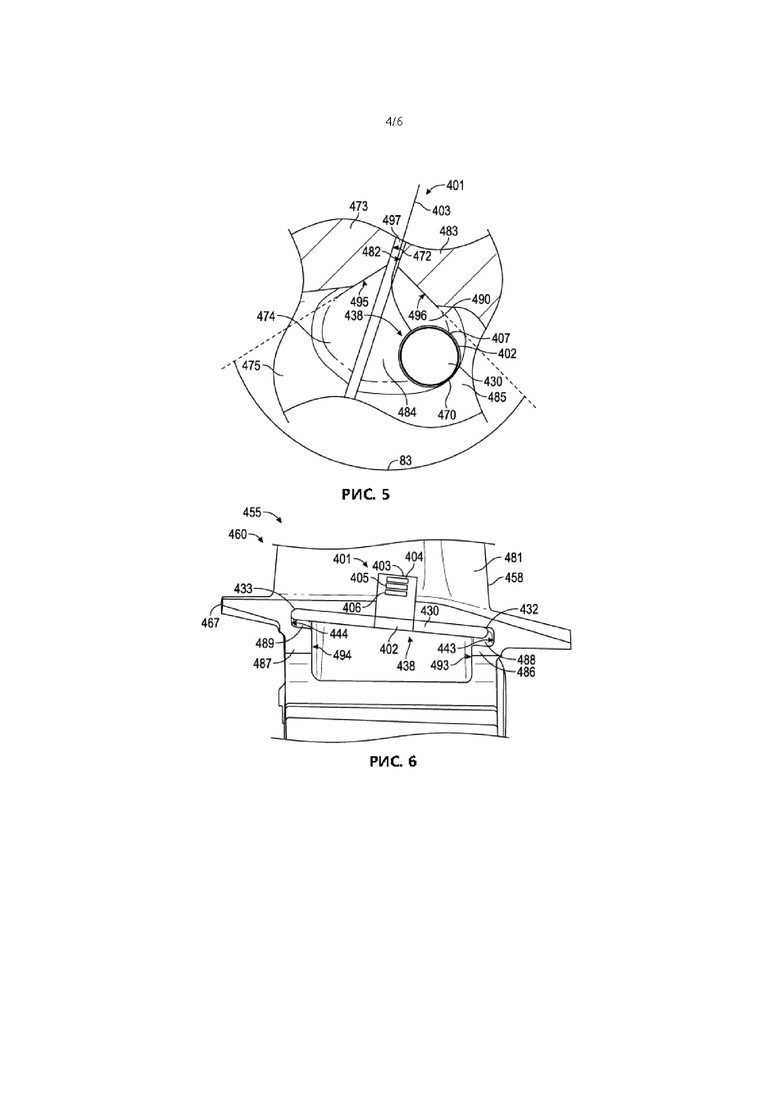

На фиг. 5 представлено подробное изображение части поперечного разреза, изображенного на фиг. 2, вокруг узла уплотнения полки лопатки.

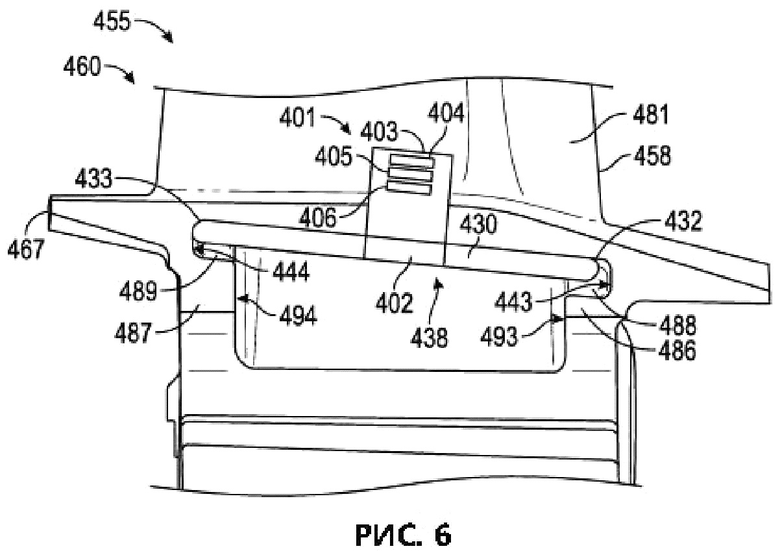

На фиг. 6 представлен вид в перспективе стороны всасывания лопатки турбины в сборе, включая участок лопатки турбины, изображенной на фиг. 4, и узел уплотнения полки лопатки.

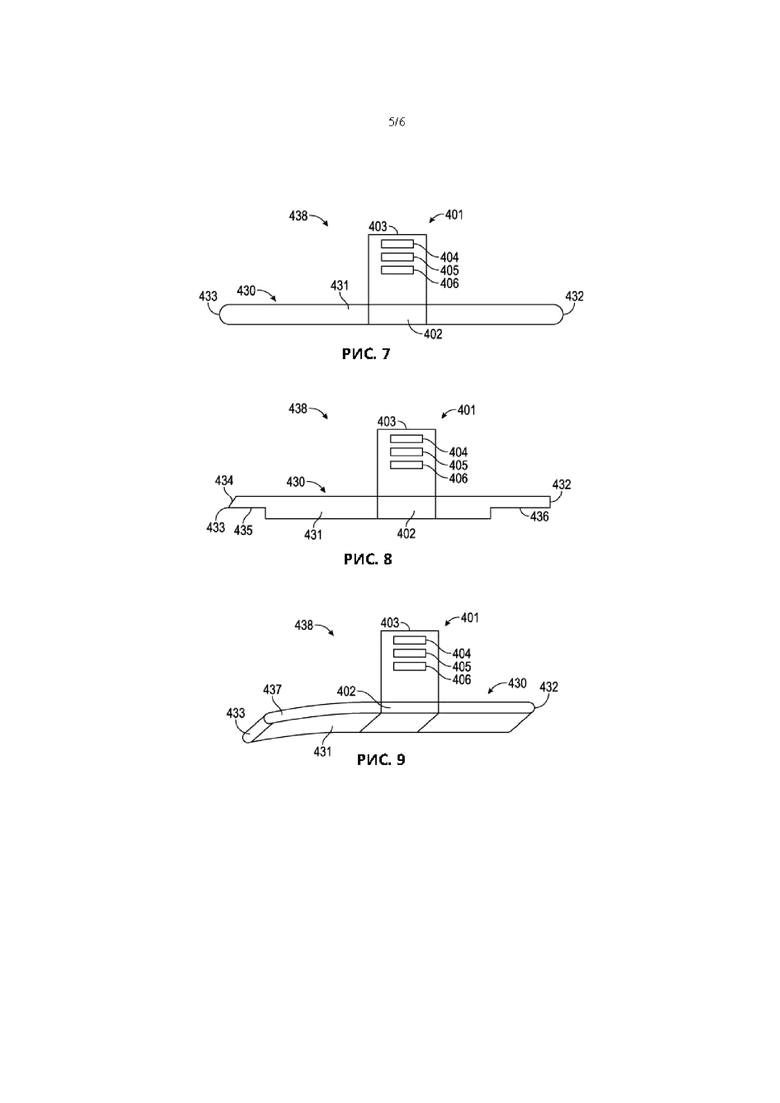

На фиг. 7 представлен вид сбоку узла уплотнения полки лопатки, изображенного на фиг. 2, 5 и 6.

На фиг. 8 представлен вид сбоку альтернативного варианта узла уплотнения полки лопатки, изображенного на фиг. 7.

На фиг. 9 представлен вид в перспективе альтернативного варианта узла уплотнения полки лопатки, изображенного на фиг. 7 и 8.

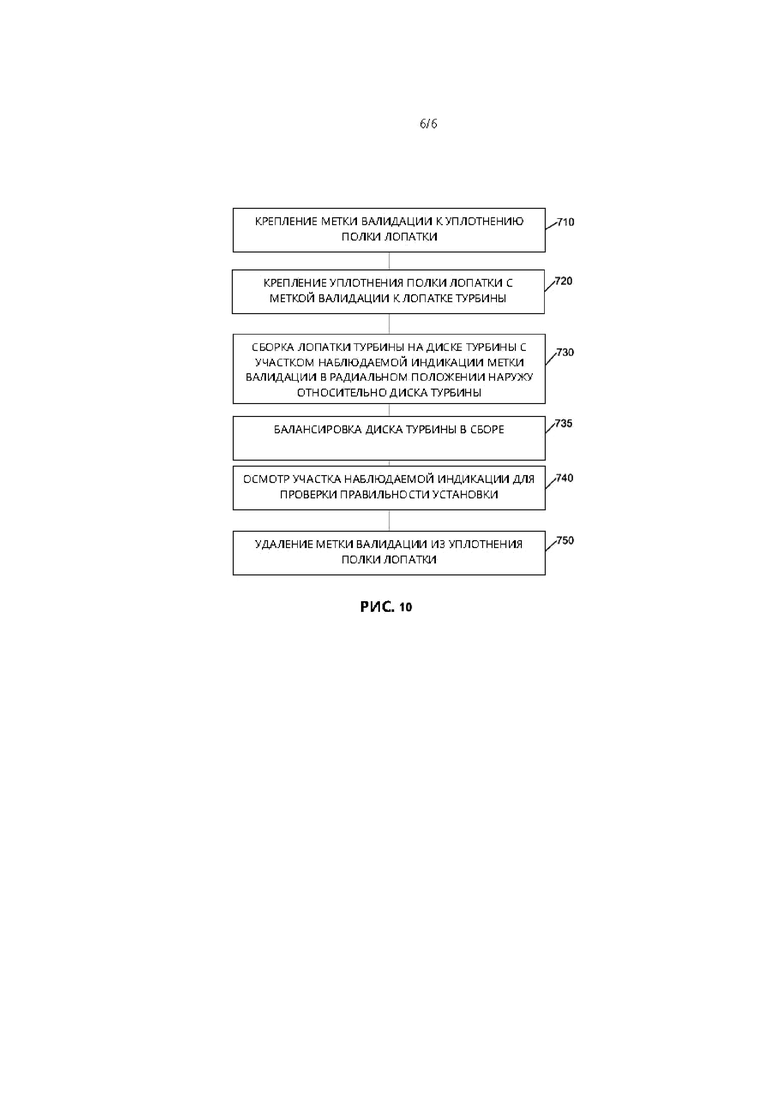

На фиг. 10 представлена структурная схема способа сборки диска турбины в сборе, включающего уплотнение полки лопатки.

Подробное описание изобретения

Системы и способы, описанные в настоящем документе, относятся к диску турбины в сборе. В вариантах осуществления, диск турбины в сборе содержит диск турбины, лопатки турбины и уплотнение лопатки турбины. Каждая лопатка турбины включает в себя паз под уплотнение стороны нагнетания ниже полки лопатки стороны нагнетания и паз под уплотнение стороны всасывания ниже полки лопатки стороны всасывания. Паз под уплотнение стороны нагнетания первой лопатки турбины и паз под уплотнение стороны всасывания второй лопатки турбины, примыкающей к первой лопатке турбины, совмещаются, образуя паз под уплотнение. Уплотнение полки лопатки удерживается внутри каждого паза под уплотнение и способно контактировать с уплотнительной поверхностью стороны нагнетания полки лопатки со стороны нагнетания и уплотнительной поверхностью стороны всасывания полки лопатки со стороны всасывания примыкающей лопатки турбины, во время работы газотурбинного агрегата. Сборка примыкающих лопаток турбины с уплотнением полки лопатки в пазе под уплотнение осуществляется вслепую и ее трудно проверить/осмотреть. Уплотнение полки лопатки включает в себя метку валидации, прикрепленную к телу уплотнения полки лопатки, которая способна проходить радиально наружу через промежуток между наклонными поверхностями и выступать за сторону нагнетания полки лопатки и за сторону всасывания полки лопатки. Метка валидации подтверждает правильность установки уплотнения полки лопатки в пазе под уплотнение и соответствие установки уплотнения полки лопатки определенной лопатке турбины и определенному газотурбинному агрегату.

На фиг. 1 представлено схематическое изображение примерного газотурбинного агрегата. Некоторые поверхности не показаны или увеличены (здесь и на других рисунках) для ясности и простоты объяснения. Кроме того, в описании имеются ссылки на направление "вперед" и "назад". Как правило, все ссылки «вперед» и «назад » связаны с направлением потока первичного воздуха (т.е. воздуха, используемого в процессе горения), если не указано иное. Например, вперед означает "вверх по потоку" по отношению к первичному потоку воздуха, а назад означает "вниз по потоку" по отношению к первичному потоку воздуха.

Кроме того, в описании имеется общая ссылка на осевую линию вращения 95 газотурбинного агрегата, которая, как правило, определяется продольной осью вала 120 (с опорой в нескольких подшипниковых узлах 150). Осевая линия 95 может быть общей или совпадать с другими соосными элементами агрегата. Все ссылки на радиальные и осевые направления, направления по окружности и размеры со ссылкой на осевую линию 95, если не указано иное, термины "внутренний" и "наружный", обычно указывают на меньшее или большее расстояние по радиусу, где радиус 96 может быть в любом перпендикулярном и направленном наружу направлении от осевой линии 95.

Газотурбинный агрегат 100 включает в себя: устройство впуска 110, вал 120, компрессор 200, камеру сгорания 300, турбину 400, устройство выпуска 500 и муфту 600 отбора мощности. Газотурбинный агрегат 100 может быть одновальным или двухвальным.

Компрессор 200 включает в себя ротор компрессора в сборе 210, неподвижные лопатки компрессора (направляющие лопатки) 250 и входной направляющий аппарат 255. Ротор компрессора в сборе 210 механически соединен с валом 120. Как показано на рисунке, компрессор ротора в сборе 210 представляет собой осевой компрессор. Ротор компрессора в сборе 210 включает в себя один или несколько дисков компрессора в сборе 220. Каждый диск компрессора в сборе 220 содержит диск ротора компрессора с установленными по окружности лопатками ротора компрессора. Направляющие лопатки 250 расположены вдоль оси, предваряя каждый из дисков компрессора в сборе 220. Каждый диск компрессора в сборе 220 спарен с примыкающими направляющими лопатками 250, предваряющими диск компрессора в сборе 220, и представляет собой ступень компрессора. Компрессор 200 включает в себя несколько ступеней компрессора. Входной направляющий аппарат 255 расположен вдоль оси, предваряя ступени компрессора.

Камера сгорания 300 включает в себя одну или несколько форсунок 310 и включает в себя одну или несколько камер сгорания 390.

Турбина 400 включает в себя ротор турбины в сборе 410 и сопла турбины 450. Ротор турбины 410 механически соединен с валом 120. Как показано на рисунке, ротор турбины в сборе 410 представляет собой осевую турбину. Ротор турбины в сборе 410 включает в себя один или несколько дисков турбины в сборе 420. Каждый диск турбины в сборе 420 включает в себя диск 422 турбины (см. фиг. 2) с установленными по окружности лопатками 460 турбины (см. фиг. 2-5). Сопла турбины 450 расположены вдоль оси, предваряя каждый из дисков турбины в сборе 420. Каждый диск турбины в сборе 420 спарен с примыкающими соплами турбины 450, предваряющими диск турбины в сборе 420, и представляет собой ступень турбины. Турбина 400 включает в себя несколько ступеней турбины.

Система отвода выхлопных газов 500 включает в себя выхлопной диффузор 510 и коллектор выхлопных газов 520.

На фиг. 2 представлен вид в разрезе части диска турбины в сборе 420 газотурбинного агрегата, изображенного на фиг. 1. Диск турбины в сборе 420 включает в себя диск турбины 422, лопатки турбины 460 (две изображены на фиг. 2), антивибрационную полку 425 (одна изображена на фиг. 2) и уплотнение 430 полки лопатки (одно изображено на фиг. 2). Диск турбины 422 имеет цилиндрическую форму и включает в себя дисковые упоры 424, простирающиеся наружу в радиальном направлении. Примыкающие дисковые упоры 424 образуют паз 423 диска турбины. Каждый паз 423 диска турбины имеет профиль ели или ласточкина хвоста и способен вмещать лопатку турбины 460.

Каждая лопатка турбины 460 включает в себя полку лопатки 463, аэродинамический профиль 461 и хвостовик лопатки 462. Аэродинамический профиль 461 простирается наружу в первом направлении, от полки лопатки 463, образуя входную кромку 458 (см. фиг. 3), выходную кромку 459 (см. фиг. 3), сторону нагнетания 471 и сторону всасывания 481. После установки лопатки турбины 460 в диск турбины 422, аэродинамический профиль 461 простирается наружу от полки лопатки 463. Сторона нагнетания 471 простирается между входной кромкой 458 и выходной кромкой 459 вогнутой формы. Сторона всасывания 481 представляет собой сторону, противоположную стороне нагнетания 471, и простирается между входной кромкой 458 и выходной кромкой 459 выпуклой формы.

Хвостовик лопатки 462 простирается внутрь от полки лопатки 463 во втором направлении, противоположном аэродинамическому профилю 461 или противоположном первому направлению. После установки лопатки турбины 460 в диск турбины 422, хвостовик лопатки 462 простирается внутрь от лопатки турбины 463 в радиальном направлении. Хвостовик лопатки 462 представляет собой основной элемент соединительного узла и вставляется в паз 423 диска турбины. Хвостовик лопатки 462 имеет профиль ели или ласточкина хвоста.

Полка лопатки 463 включает в себя полку лопатки 473 стороны нагнетания, простирающуюся от стороны нагнетания 471, и полку лопатки 483 стороны всасывания, простирающуюся от стороны всасывания 481 в направлении, противоположном полке лопатки 473 стороны нагнетания. После установки лопатки турбины 460 в диск турбины 422, полка лопатки 473 стороны нагнетания простирается в первом направлении по окружности относительно оси диска турбины 422, а полка лопатки 483 стороны всасывания простирается во втором направлении по окружности относительно диска турбины 422, противоположном первому направлению по окружности.

Полка лопатки 473 стороны нагнетания включает в себя наклонную поверхность 472 стороны нагнетания. Наклонная поверхность 472 стороны нагнетания представляет собой поверхность в конце полки лопатки 473 стороны нагнетания, отдаленную от центра аэродинамического профиля 461. Наклонная поверхность 472 стороны нагнетания образует угол к направлению полки лопатки 473 стороны нагнетания. В одном из вариантов осуществления, наклонная поверхность 472 стороны нагнетания перпендикулярна направлению полки лопатки 473 стороны нагнетания. В другом варианте осуществления, наклонная поверхность 472 стороны нагнетания образует угол от нуля до сорока пяти градусов к направлению, перпендикулярному направлению полки лопатки 473 стороны нагнетания.

Полка лопатки 483 стороны всасывания включает в себя наклонную поверхность 482 стороны всасывания. Наклонная поверхность 482 стороны всасывания представляет собой поверхность в конце полки лопатки 483 стороны всасывания, отдаленную от центра аэродинамического профиля 461. Наклонная поверхность 482 стороны всасывания образует угол к направлению полки лопатки 483 стороны всасывания. В одном из вариантов осуществления, наклонная поверхность 482 стороны всасывания перпендикулярна направлению полки лопатки 483 стороны всасывания. В другом варианте осуществления, наклонная поверхность 482 стороны всасывания образует угол от нуля до сорока пяти градусов к направлению, перпендикулярному направлению полки лопатки 483 стороны всасывания.

После установки примыкающих лопаток турбины 460 в диск турбины 422, наклонная поверхность 472 стороны нагнетания первой лопатки турбины примыкает к наклонной поверхности 482 стороны всасывания второй лопатки турбины. Наклонная поверхность 472 стороны нагнетания параллельна наклонной поверхности 482 стороны всасывания. Наклонная поверхность 472 стороны нагнетания первой лопатки турбины и наклонная поверхность 482 стороны всасывания второй лопатки турбины образуют промежуток 497 между наклонными поверхностями.

Диск турбины в сборе 420 выполнен таким образом, что включает в себя паз 464 под уплотнение ниже и рядом с каждым промежутком 497 между наклонными поверхностями. Узел 438 уплотнения полки лопатки устанавливается в каждый паз 464 под уплотнение. Каждый узел 438 уплотнения полки лопатки включает в себя уплотнение 430 полки лопатки и метку валидации 401, проходящую через промежуток 497 между наклонными поверхностями и за промежуток 497 между наклонными поверхностями в том же направлении, что и аэродинамический профиль 461. Уплотнение 430 полки лопатки устанавливается внутрь паза 464 под уплотнение, образованного примыкающими турбинными лопатками 460. Ширина уплотнения 430 полки лопатки больше ширины промежутка 497 между наклонными поверхностями.

На фиг. 3 представлен вид в перспективе стороны нагнетания 471 части лопатки турбины 460, изображенной на фиг. 2. Согласно фиг. 3, полка лопатки 463, включающая полку лопатки 473 стороны нагнетания, располагается между передним концом 466 и задним концом 467. Входная кромка 458 простирается наружу от полки лопатки 463, примыкающей к переднему концу 466, а выходная кромка 459 простирается наружу от полки лопатки 463, примыкающей к заднему концу 467.

Согласно фиг. 2 и 3, лопатка турбины 460 содержит переднюю опору 476 антивибрационной полки стороны нагнетания и заднюю опору 477 антивибрационной полки стороны нагнетания. Передняя опора 476 антивибрационной полки стороны нагнетания простирается от полки лопатки 473 стороны нагнетания, примыкающей к переднему концу 466, и простирается вниз, примыкая к хвостовику лопатки 462. Задняя опора 477 антивибрационной полки стороны нагнетания простирается от полки лопатки 473 стороны нагнетания, примыкающей к заднему концу 467, и простирается вниз, примыкая к хвостовику лопатки 462.

Полка лопатки 473 стороны нагнетания, передняя опора 476 антивибрационной полки стороны нагнетания и задняя опора 477 антивибрационной полки стороны нагнетания образуют карман 475 под полкой лопатки стороны нагнетания. Полка лопатки 473 стороны нагнетания включает в себя: поверхность 498 под полкой лопатки стороны нагнетания, примыкающую к карману 475 под полкой лопатки стороны нагнетания; переднюю опору 476 антивибрационной полки стороны нагнетания, включающую переднюю поверхность 491 антивибрационной полки стороны нагнетания, примыкающую к карману 475 под полкой лопатки стороны нагнетания; и заднюю опору 477 антивибрационной полки стороны нагнетания, включающую заднюю поверхность 492 антивибрационной полки стороны нагнетания, примыкающую к карману 475 под полкой лопатки стороны нагнетания. Задняя поверхность 492 антивибрационной полки стороны нагнетания параллельна передней поверхности 491 антивибрационной полки стороны нагнетания и перпендикулярна поверхности 498 стороны нагнетания под полкой лопатки. Задняя поверхность 492 антивибрационной полки стороны нагнетания обращена к передней поверхности 491 антивибрационной полки стороны нагнетания, а передняя поверхность 491 антивибрационной полки стороны нагнетания обращена к задней поверхности 492 антивибрационной полки стороны нагнетания.

На фиг. 4 представлен вид в перспективе стороны всасывания 481 части лопатки турбины, изображенной на фиг. 2. Согласно фиг. 4, полка лопатки турбины 463, включающая полку лопатки стороны всасывания 483, располагается между передним концом 466 и задним концом 467. Согласно фиг. 2 и 4, лопатка турбины 460 включает в себя переднюю опору 486 антивибрационной полки стороны всасывания и заднюю опору 487 антивибрационной полки стороны всасывания. Передняя опора 486 антивибрационной полки стороны всасывания простирается от полки лопатки 483 стороны всасывания, примыкая к переднему концу 466, и простирается вниз, примыкая к хвостовику лопатки 462. Задняя опора 487 антивибрационной полки стороны всасывания простирается от полки лопатки 483 стороны всасывания, примыкая к заднему концу 467, и простирается вниз, примыкая к хвостовику лопатки 462.

Полка лопатки 483 стороны всасывания, передняя опора 486 антивибрационной полки стороны всасывания и задняя опора 487 антивибрационной полки стороны всасывания образуют карман 485 под полкой лопатки стороны всасывания. Полка лопатки стороны всасывания 483 включает в себя: поверхность 499 под полкой лопатки стороны всасывания, примыкающую к карману 485 под полкой лопатки стороны всасывания; переднюю опору 486 антивибрационной полки стороны всасывания, включающую переднюю поверхность 493 антивибрационной полки стороны всасывания, примыкающую к карману 485 под полкой лопатки стороны всасывания; и заднюю опору 487 антивибрационной полки стороны всасывания, включающую заднюю поверхность 494 антивибрационной полки стороны всасывания, примыкающую к карману 485 под полкой лопатки стороны всасывания. Задняя поверхность 494 антивибрационной полки стороны всасывания параллельна передней поверхности 493 антивибрационной полки стороны всасывания и перпендикулярна поверхности 499 стороны всасывания под полкой лопатки. Задняя поверхность 494 антивибрационной полки стороны всасывания обращена к передней поверхности 493 антивибрационной полки стороны всасывания, а передняя поверхность 493 антивибрационной полки стороны всасывания обращена к задней поверхности 494 антивибрационной полки стороны всасывания.

Согласно фиг. 2, опоры антивибрационной полки, включающие в себя заднюю опору 477 антивибрационной полки стороны нагнетания и заднюю опору 487 антивибрационной полки стороны всасывания, удерживают антивибрационную полку 425. Каждая антивибрационная полка 425 устанавливается в радиальном направлении наружу, примыкая к каждому дисковому упору 424 между двумя лопатками турбины 460, и в радиальном направлении внутрь от примыкающей полки лопатки 473 стороны нагнетания и полки лопатки 483 стороны всасывания двух лопаток турбины 460. Карман 475 под полкой лопатки стороны нагнетания и карман 485 под полкой лопатки стороны всасывания, примыкающих лопаток турбины 460, образуют карман 465 под полкой лопатки.

Каждая лопатка турбины 460 включает в себя паз 474 под уплотнение стороны нагнетания ниже полки лопатки 473 стороны нагнетания и паз 484 под уплотнение стороны всасывания ниже полки лопатки 483 стороны всасывания. Примыкающие лопатки турбины 460 образуют паз 464 под уплотнение с пазом под уплотнение 474 стороны нагнетания первой лопатки турбины и примыкающим пазом 484 под уплотнение стороны всасывания второй лопатки турбины. Согласно фиг. 3, паз 474 под уплотнение стороны нагнетания включает в себя передний паз 478 стороны нагнетания, задний паз 479 стороны нагнетания и уплотняющую поверхность 495 стороны нагнетания. Передний паз 478 стороны нагнетания простирается в полку лопатки 473 стороны нагнетания от наклонной поверхности 472 стороны нагнетания ниже входной кромки 458, примыкая к передней опоре 476 антивибрационной полки стороны нагнетании, и выше передней опоры 476 антивибрационной полки стороны нагнетания. Передний паз 478 стороны нагнетания включает в себя переднюю поверхность 441 стороны нагнетания. Передняя поверхность 441 стороны нагнетания имеет плоскую или округлую поверхность, переходящую в вогнутый профиль переднего паза 478 стороны нагнетания. После установки лопатки турбины 460 в диске турбины 422 передняя поверхность 441 стороны нагнетания располагается впереди входной кромки 458, в направлении, противоположном выходной кромке 459, и в осевом направлении вперед от входной кромки 458. Передний паз 478 стороны нагнетания имеет вогнутый профиль и простирается от кармана 475 под полкой лопатки стороны нагнетания до передней поверхности 441 стороны нагнетания, за входной кромкой 458.

Задний паз 479 стороны нагнетания простирается в полку лопатки 473 стороны нагнетания от наклонной поверхности 472 стороны нагнетания ниже выходной кромки 459, примыкая к задней опоре 477 антивибрационной полки стороны нагнетания, и выше задней опоры 477 антивибрационной полки стороны нагнетания. Задний паз 479 стороны нагнетания включает в себя заднюю поверхность 442 стороны нагнетания. Задняя поверхность 442 стороны нагнетания отдалена от входной кромки 458 и представляет собой торцевую поверхность паза 474 под уплотнение стороны нагнетания, наиболее отдаленную от входной кромки 458. Задняя поверхность 442 стороны нагнетания имеет плоскую или округлую поверхность, переходящую в вогнутый профиль заднего паза 479 стороны нагнетания. Задний паз 479 стороны нагнетания имеет вогнутый профиль и простирается от кармана 475 под полкой лопатки стороны нагнетания до задней поверхности 442 стороны нагнетания.

Уплотняющая поверхность 495 стороны нагнетания простирается между передней поверхностью 441 стороны нагнетания и задней поверхностью 442 стороны нагнетания, образуя протяженность паза 474 под уплотнение стороны нагнетания. Уплотняющая поверхность 495 стороны нагнетания представляет собой плоскую поверхность, образующую угол между полкой лопатки 473 стороны нагнетания и наклонной поверхностью 472 стороны нагнетания. Передний паз 478 стороны нагнетания включает в себя передний участок уплотняющей поверхности 495 стороны нагнетания. Задний паз 479 стороны нагнетания включает в себя задний участок уплотняющей поверхности 495 стороны нагнетания. Участок уплотняющей поверхности 495 стороны нагнетания между передним 478 пазом стороны нагнетания и задним пазом 479 стороны нагнетания образует угол между полкой лопатки 473 стороны нагнетания и карманом 475 под полкой лопатки стороны нагнетания.

Паз 474 под уплотнение стороны нагнетания простирается вдоль наклонной поверхности 472 стороны нагнетания под углом к: переднему пазу 478 стороны нагнетания, образующему угол между передним концом 466 и направлением, в котором хвостовик лопатки 462 простирается от полки лопатки 463; и к заднему пазу 479 стороны нагнетания, образующему угол между задним концом 467 и направлением, в котором аэродинамический профиль 461 простирается от полки лопатки 463. Паз 474 под уплотнение стороны нагнетания образует угол относительно оси симметрии. После установки лопатки турбины 460 в диск турбины 422 ось симметрии соосна оси диска турбины 422 и соосна осевой линии 95 (см. фиг. 1) и осевой линии газотурбинного агрегата 100, если лопатка турбины 460 установлена в газотурбинный агрегат 100. Описание с указанием на ось симметрии применяется в отношении оси диска турбины 422, если лопатка турбины 460 установлена в диске турбины 422, и осевой линии 95, если лопатка турбины 460 установлена в газотурбинный агрегат 100. Ось симметрии включает в себя направление вперед к компрессору 200, если лопатка турбины 460 установлена в газотурбинный агрегат 100, и направление назад от компрессора 200, если лопатка турбины 460 установлена в газотурбинный агрегат 100.

Паз 474 под уплотнения стороны нагнетания образует угол в радиальном направлении относительно оси симметрии, причем передний паз 478 стороны нагнетания расположен ближе к оси симметрии, чем задний паз 479 стороны нагнетания. Угол 87 является углом паза 474 под уплотнение стороны нагнетания относительно оси симметрии. Линия начала отсчета 85 показана для отображения угла 87. Линия начала отсчета 85 параллельна оси симметрии и смещена наружу в радиальном направлении от оси симметрии. В другом варианте осуществления, паз 474 под уплотнение стороны нагнетания образует угол от нуля до десяти градусов, относительно оси симметрии в радиальном направлении. В другом варианте осуществления, паз 474 под уплотнение стороны нагнетания образует угол от четырех до шести градусов, относительно оси симметрии в радиальном направлении. Еще в одном варианте осуществления, паз 474 под уплотнение стороны нагнетания образует угол в пять градусов, около пяти градусов или в пределах заданного допустимого отклонения для пяти градусов, относительно оси симметрии в радиальном направлении.

Уплотняющая поверхность 495 стороны нагнетания простирается вдоль наклонной поверхности 472 стороны нагнетания под углом к: переднему участку уплотняющей поверхности 495 стороны нагнетания, образуя угол между передним концом 466 и направлением, в котором хвостовик лопатки 462 простирается от полки лопатки 463; и к заднему участку уплотняющей поверхности 495 стороны нагнетания, образуя угол между задним концом 467 и направлением, в котором аэродинамический профиль 461 простирается от полки лопатки 463.

Уплотняющая поверхность 495 стороны нагнетания образует угол относительно оси симметрии. Угол 87 представляет собой угол уплотняющей поверхности 495 стороны нагнетания относительно оси симметрии. Уплотняющая поверхность 495 стороны нагнетания образует угол в радиальном направлении относительно оси симметрии, причем передний участок уплотняющей поверхности 495 стороны нагнетания расположен ближе к оси симметрии, чем задний участок уплотняющей поверхности 495 стороны нагнетания. В другом варианте осуществления, уплотняющая поверхность 495 стороны нагнетания образует угол от нуля до десяти градусов, относительно оси симметрии в радиальном направлении. В другом варианте осуществления, уплотняющая поверхность 495 стороны нагнетания образует угол от четырех до шести градусов, относительно оси симметрии в радиальном направлении. Еще в одном варианте осуществления, уплотняющая поверхность 495 стороны нагнетания образует угол в пять градусов, около пяти градусов или в пределах заданного допустимого отклонения для пяти градусов, относительно оси симметрии в радиальном направлении.

В показанном варианте осуществления, уплотняющая поверхность 495 стороны нагнетания представляет собой наружный участок паза 474 под уплотнение стороны нагнетания относительно оси симметрии в радиальном направлении.

Согласно фиг. 4, паз 484 под уплотнение стороны всасывания включает в себя передний паз 488 стороны всасывания, задний паз 489 стороны всасывания и уплотняющую поверхность 496 стороны всасывания. Передний паз 488 стороны всасывания простирается в полку лопатки 483 стороны всасывания от наклонной поверхности 482 стороны всасывания ниже входной кромки 458, примыкая к передней опоре 486 антивибрационной полки стороны всасывания и выше передней опоры 486 антивибрационной полки стороны всасывания. Передний паз 488 стороны всасывания включает в себя переднюю поверхность 443 стороны всасывания. Передняя поверхность 443 стороны всасывания имеет плоскую или округлую поверхность, переходящую в вогнутый профиль переднего паза 488 стороны нагнетания. После установки лопатки турбины 460 в диске турбины 422 передняя поверхность 443 стороны всасывания располагается впереди входной кромки 458, в направлении противоположном выходной кромке 459, и в осевом направлении вперед от входной кромки 458. Передний паз 488 стороны всасывания имеет вогнутый профиль и простирается от кармана 485 под полкой лопатки стороны всасывания до передней поверхности 443 стороны всасывания, за входной кромкой 458.

Задний паз 489 стороны всасывания простирается в полку лопатки 483 стороны всасывания от наклонной поверхности 482 стороны всасывания ниже выходной кромки 459, примыкая к передней опоре 487 антивибрационной полки стороны всасывания и выше передней опоры 487 антивибрационной полки стороны всасывания. Задний паз 489 стороны всасывания включает в себя заднюю поверхность 444 стороны всасывания. Задняя поверхность 444 стороны всасывания отдалена от входной кромки 458 и представляет собой торцевую поверхность паза 484 под уплотнение стороны всасывания, наиболее отдаленную от входной кромки 458. Задняя поверхность 444 стороны всасывания имеет плоскую или округлую поверхность, переходящую в вогнутый профиль переднего паза 489 стороны всасывания. Задний паз 489 стороны всасывания имеет вогнутый профиль и простирается от кармана 485 под полкой лопатки стороны всасывания до задней поверхности 444 стороны всасывания.

Уплотняющая поверхность 496 стороны всасывания простирается между передней поверхностью 443 стороны всасывания и задней поверхностью 444 стороны всасывания, образуя протяженность паза 484 под уплотнение стороны всасывания. Уплотняющая поверхность 496 стороны всасывания представляет собой плоскую поверхность, образующую угол между полкой лопатки 483 стороны всасывания и наклонной поверхностью 482 стороны всасывания. Передний паз 488 стороны всасывания включает в себя передний участок уплотняющей поверхности 496 стороны всасывания. Задний паз 489 стороны всасывания включает в себя задний участок уплотняющей поверхности 496 стороны всасывания. Участок уплотняющей поверхности 496 стороны всасывания между передним 488 пазом стороны всасывания и задним пазом 489 стороны всасывания образует угол между полкой лопатки 483 стороны всасывания и карманом 485 под полкой лопатки стороны всасывания.

Паз 484 под уплотнение стороны всасывания простирается вдоль наклонной поверхности 482 стороны всасывания под углом к: переднему пазу 488 стороны всасывания, образующему угол между передним концом 466 и направлением, в котором хвостовик лопатки 462 простирается от полки лопатки 463; и к заднему пазу 489 стороны всасывания, образующему угол между задним концом 467 и направлением, в котором аэродинамический профиль 461 простирается от полки лопатки 463. Паз 484 под уплотнение стороны всасывания образует угол относительно оси симметрии.

Паз 484 под уплотнения стороны всасывания образует угол в радиальном направлении относительно оси симметрии, причем передний паз 488 стороны всасывания расположен ближе к оси симметрии, чем задний паз 489 стороны всасывания. Угол 88 представляет собой угол паза 484 под уплотнение стороны всасывания относительно оси симметрии. Линия начала отсчета 85 показана для отображения угла 88. В другом варианте осуществления, паз 484 под уплотнение стороны всасывания образует угол от нуля до десяти градусов, относительно оси симметрии в радиальном направлении. В другом варианте осуществления, паз 484 под уплотнение стороны всасывания образует угол от четырех до шести градусов, относительно оси симметрии в радиальном направлении. Еще в одном варианте осуществления, паз 484 под уплотнение стороны всасывания образует угол в пять градусов, около пяти градусов или в пределах заданного допустимого отклонения для пяти градусов, относительно оси симметрии в радиальном направлении. Углы паза 484 под уплотнение стороны всасывания и паза 474 под уплотнение стороны нагнетания в радиальном направлении относительно оси симметрии диска турбины 422 равны между собой или находятся в пределах заданного отклонения.

Уплотняющая поверхность 496 стороны всасывания простирается вдоль наклонной поверхности 482 стороны всасывания под углом к: переднему участку уплотняющей поверхности 496 стороны всасывания, образуя угол между передним концом 466 и направлением, в котором хвостовик лопатки 462 простирается от полки лопатки 463; и к заднему участку уплотняющей поверхности 496 стороны всасывания, образуя угол между задним концом 467 и направлением, в котором аэродинамический профиль 461 простирается от полки лопатки 463. Уплотняющая поверхность 496 стороны всасывания образует угол относительно оси симметрии.

Уплотняющая поверхность 496 стороны всасывания образует угол в радиальном направлении относительно оси симметрии, причем передний участок уплотняющей поверхности 496 стороны всасывания расположен ближе к оси симметрии, чем задний участок уплотняющей поверхности 496 стороны всасывания. Угол 88 представляет собой угол уплотняющей поверхности 496 стороны всасывания относительно оси симметрии. В одном варианте осуществления, уплотняющая поверхность 496 стороны всасывания образует угол от нуля до десяти градусов, относительно оси симметрии в радиальном направлении. В другом варианте осуществления, уплотняющая поверхность 496 стороны всасывания образует угол от четырех до шести градусов, относительно оси симметрии в радиальном направлении. Еще в одном варианте осуществления, уплотняющая поверхность 496 стороны всасывания образует угол в пять градусов, около пяти градусов или в пределах заданного допустимого отклонения для пяти градусов, относительно оси симметрии в радиальном направлении. Углы уплотняющей поверхности 496 стороны всасывания и уплотняющей поверхности 495 стороны нагнетания в радиальном направлении относительно оси симметрии диска турбины равны между собой или находятся в пределах заданного отклонения.

В показанном варианте осуществления, уплотняющая поверхность 496 стороны всасывания представляет собой наружный участок паза 484 под уплотнение стороны всасывания относительно оси симметрии в радиальном направлении.

На фиг. 5 представлено подробное изображение части поперечного разреза, изображенного на фиг. 2, вокруг узла 438 уплотнения полки лопатки. Согласно фиг. 2 и 5, уплотняющая поверхность 495 стороны нагнетания простирается от наклонной поверхности 472 стороны нагнетания до поверхности 498 под полкой лопатки стороны нагнетания.

Уплотняющая поверхность 495 стороны нагнетания представляет собой плоскую поверхность, образующую угол между полкой лопатки 473 стороны нагнетания и наклонной поверхностью 472 стороны нагнетания. Уплотняющая поверхность 495 стороны нагнетания образует угол между наклонной поверхностью 472 стороны нагнетания и хвостовиком лопатки 462 в направлении, противоположном направлению, в котором простирается полка лопатки 473 стороны нагнетания, и в направлении, в котором простирается хвостовик лопатки 462. Уплотняющая поверхность 496 стороны всасывания представляет собой плоскую поверхность, образующую угол между полкой лопатки 483 стороны всасывания и наклонной поверхностью 482 стороны всасывания. Уплотняющая поверхность 496 стороны всасывания образует угол между наклонной поверхностью 482 стороны всасывания и хвостовиком лопатки 462 в направлении, противоположном направлению, в котором простирается полка лопатки 483 стороны всасывания, и в направлении, в котором простирается хвостовик лопатки 462.

Уплотняющая поверхность 495 стороны нагнетания и уплотняющая поверхность 496 стороны всасывания образуют верхнюю стенку паза 464 под уплотнение. Угол 83 представляет собой угол между уплотняющей поверхностью 495 стороны нагнетания и уплотняющей поверхностью 496 стороны всасывания. В одном из вариантов осуществления, угол 83 между уплотняющей поверхностью 495 стороны нагнетания и уплотняющей поверхностью 496 стороны всасывания составляет от девяноста пяти до ста пятнадцати градусов. В другом варианте осуществления, угол 83 между уплотняющей поверхностью 495 стороны нагнетания и уплотняющей поверхностью 496 стороны всасывания составляет от ста до ста десяти градусов. Еще в одном варианте осуществления, угол 83 между уплотняющей поверхностью 495 стороны нагнетания и уплотняющей поверхностью 496 стороны всасывания составляет сто пять градусов или около ста пяти градусов.

На фиг. 6 представлен вид в перспективе стороны всасывания 481 узла 455 лопатки турбины, включая участок лопатки турбины 460, изображенной на фиг. 4, и узел 438 уплотнения полки лопатки. Перед установкой лопаток турбин 460 в диск турбины 422 в качестве части диска турбины в сборе 420, к каждой лопатке турбины 460 крепится узел 438 уплотнения полки лопатки. В показанном варианте осуществления, узел 438 уплотнения полки лопатки крепится к лопатке турбины 460 в пазе 484 под уплотнение стороны всасывания для размещения устанавливаемой лопатки турбины 460 в осевом направлении от задней стороны диска турбины 422. В других вариантах осуществления, узел 438 уплотнения полки лопатки крепится к пазу 464 под уплотнение в пазе 474 под уплотнение стороны нагнетания или пазе 484 под уплотнение стороны всасывания. Узел 438 уплотнения полки лопатки крепится к лопатке турбины 460 клейким веществом 470, например, клеем, клейкой лентой или другими способами.

В представленном варианте осуществления узел 438 уплотнения полки лопатки содержит уплотнение 430 полки лопатки и метку валидации 401. Уплотнение 430 полки лопатки включает в себя первый конец 432, второй конец 433 и тело 431 между ними. Метка валидации 401 крепится к уплотнению 430 полки лопатки. В представленном варианте осуществления, метка валидации 401 крепится к телу 431. Метка валидации 401 также может крепиться к первому концу 432 или второму концу 433. Метка валидации 401 может иметь разную форму, например прямоугольную, треугольную, круглую, трапециевидную и т.д.

Согласно фиг. 5 и 6, метка валидации 401 включает в себя фиксирующий участок 402 и участок наблюдаемой индикации 403. Фиксирующий участок 402 предназначен для крепления метки валидации 401 к уплотнению 430 полки лопатки. Фиксирующий участок 402 способен крепить метку валидации 401 к уплотнению 430 полки лопатки любыми способами и с достаточной степенью надежности фиксировать метку валидации 401 на уплотнении 430 полки лопатки. Фиксирующий участок 402 содержит клейкое вещество 407, например, клей или клейкую ленту для крепления фиксирующего участка 402 к уплотнению 430 полки лопатки. В представленном варианте осуществления, фиксирующий участок 402 полностью обернут вокруг тела 431 уплотнения 430 полки лопатки. В других вариантах осуществления фиксирующий участок 402 обернут не полностью вокруг уплотнения 430 полки лопатки, а прикреплен к части тела 431, к первому концу 432 и/или ко второму концу 433. Например, фиксирующий участок 402 может иметь прямоугольную форму с длиной меньшей длины тела 431, например на один дюйм, а ширину меньше периметра тела 431.

Участок наблюдаемой индикации 403 простирается от фиксирующего участка 402. Участок наблюдаемой индикации 403 может простираться от фиксирующего участка 402 перпендикулярно телу 431. Участок наблюдаемой индикации 403 также может простираться от фиксирующего участка 402 через промежуток 497 между наклонными поверхностями. Участок наблюдаемой индикации 403 включает в себя один или несколько кодов валидации, например первый код валидации 404, второй код валидации 405 и третий код валидации 406. Первый код валидации 404, второй код валидации 405 и третий код валидации 406 могут представлять собой, соответственно, код валидации уплотнения полки лопатки, код валидации лопатки турбины или код валидации агрегата.

Код валидации уплотнения полки лопатки представляет собой код, используемый для идентификации конкретного уплотнения 430 полки лопатки, подлежащего установке в конкретный узел 455 лопатки турбины и креплению к конкретной лопатке турбины 460. Код валидации уплотнения полки лопатки может представлять собой номер изделия для конкретного уплотнения 430 полки лопатки или может представлять собой код, связанный с номером изделия для конкретного уплотнения 430 полки лопатки, например буквенно-цифровой код, машиночитаемый код или цветовую маркировку.

Код валидации лопатки турбины представляет собой код, используемый для идентификации конкретной лопатки турбины 460, к которой крепится конкретное уплотнение 430 полки лопатки. Код валидации лопатки турбины может представлять собой номер изделия для конкретной лопатки турбины 460 или может представлять собой код, связанный с номером изделия для конкретной лопатки турбины 460, например, буквенно-цифровой код, машиночитаемый код или цветовую маркировку.

Код валидации агрегата представляет собой код, используемый для идентификации конкретного газотурбинного агрегата 100, в который устанавливаются лопатка турбины 460 и уплотнение 430 полки лопатки. Код валидации агрегата может представлять собой номер изделия для конкретного газотурбинного агрегата 100 или может представлять собой код, связанный с номером изделия для конкретного газотурбинного агрегата 100, например буквенно-цифровой код, машиночитаемый код или цветовую маркировку. В некоторых вариантах осуществления, вся метка валидации 401 имеет цветовую маркировку для конкретной конфигурации или модели газотурбинного агрегата 100. В других вариантах осуществления, часть метки валидации 401 имеет цветовую маркировку для конкретной конфигурации или модели газотурбинного агрегата 100.

Уплотнение 430 полки лопатки собирается в пазу 464 под уплотнение с меткой валидации 401, прикрепленной к уплотнению 430 полки лопатки и участку наблюдаемой индикации 403. Узел 438 уплотнения полки лопатки крепится в пазу 464 под уплотнение таким образом, что участок наблюдаемой индикации 403, проходящий от уплотнения 430 полки лопатки на хвостовике лопатки 462 на стороне полки лопатки 463, и проходящий за полкой лопатки 463 на аэродинамическом профиле 461 стороны полки лопатки 463, позволяет видеть каждый код валидации на аэродинамическом профиле 461 стороны полки лопатки 463.

Уплотнение 430 полки лопатки простирается от переднего паза 488 стороны всасывания до заднего паза 489 стороны всасывания. Если уплотнение 430 полки лопатки контактирует с передней поверхностью 443 стороны всасывания, то уплотнение 430 полки лопатки проходит за задней поверхностью 494 антивибрационной полки стороны всасывания и в задний паз 489 стороны всасывания, совпадая с задней опорой 487 антивибрационной полки стороны всасывания. Если уплотнение 430 полки лопатки контактирует с задней поверхностью 444 стороны всасывания, то уплотнение 430 полки лопатки проходит за передней поверхностью 493 антивибрационной полки стороны всасывания и в передний паз 488 стороны всасывания, совпадая с передней опорой 486 антивибрационной полки стороны всасывания. В некоторых вариантах осуществления, уплотнение 430 полки лопатки способно проходить за входной кромкой 458 в осевом направлении относительно оси симметрии, если уплотнение 430 полки лопатки контактирует с задней поверхностью 444 стороны всасывания.

Уплотнение 430 полки лопатки взаимодействует с пазом 474 под уплотнение стороны нагнетания, передним пазом 478 стороны нагнетания, задним пазом 479 стороны нагнетания, передней опорой 476 антивибрационной полки стороны нагнетании, задней опорой 477 антивибрационной полки стороны нагнетании, передней поверхностью 441 стороны нагнетания, задней поверхностью 442 стороны нагнетания, передней поверхностью 491 антивибрационной полки стороны нагнетания и задней поверхностью 492 антивибрационной полки стороны нагнетания одинаковым или схожим образом, каким уплотнение 430 полки лопатки взаимодействует с пазом 484 под уплотнение стороны всасывания, передним пазом 488 стороны всасывания, задним пазом 489 стороны всасывания, передней опорой 486 антивибрационной полки стороны всасывания, задней опорой 487 антивибрационной полки стороны всасывания, передней поверхностью 443 стороны всасывания, задней поверхностью 444 стороны всасывания, передней поверхностью 493 антивибрационной полки стороны всасывания и задней поверхностью 494 антивибрационной полки стороны всасывания, как описано выше.

На фиг. 7 представлен вид сбоку узла 438 уплотнения полки лопатки, изображенного на фиг. 2, 5 и 6. В варианте осуществления, представленном на фиг. 7, тело 431 цилиндрической формы, простирается от первого конца 432 ко второму концу 433. Тело 431 представляет собой цилиндр круглого сечения, например прямой цилиндр круглого сечения. В показанном варианте осуществления, первый конец 432 представляет собой полушарие или полусферу и второй конец 433 представляет собой полушарие или полусферу. Первый конец 432 и второй конец 433 находятся на противоположных концах тела 431. В других вариантах осуществления, первый конец 432 и второй конец 433 имеют округлое основание на каждом конце тела 431, а кромки между телом 431 и первым концом 432, а также телом 431 и вторым концом 433 закруглены.

В одном из вариантов осуществления, диаметр уплотнения 430 полки лопатки составляет от 2,362 мм (0,093 дюйма) до 2,464 мм (0,097 дюйма). В другом варианте осуществления, диаметр уплотнения 430 полки лопатки составляет 2,413 мм (0,095 дюйма) или находится в пределах заданного допустимого отклонения для 2,413 мм (0,095 дюйма).

В одном из вариантов осуществления, длина уплотнения 430 полки лопатки составляет от 42,037 мм (1,655 дюйма) до 42,291 мм (1,665 дюйма). В другом варианте осуществления, длина уплотнения 430 полки лопатки составляет 42,164 мм (1,660 дюйма) или находится в пределах заданного допустимого отклонения для 42,164 мм (1,660 дюйма).

Ширина метки валидации 401, простирающейся между первым концом 432 и вторым концом 433, может быть достаточно большой для размещения номера изделия или буквенно-цифрового кода любого из кодов валидации. После установки уплотнения 430 полки лопатки в диске турбины в сборе 420 длина метки валидации 401, простирающейся от тела 431 остается достаточной, чтобы видеть каждый код валидации над полкой лопатки 463.

На фиг. 8 представлен вид сбоку альтернативного варианта узла 438 уплотнения полки лопатки, изображенного на фиг. 7. В данном варианте осуществления, тело 431 цилиндрической формы простирается от первого конца 432 ко второму концу 433. В варианте осуществления, представленном на фиг. 8, уплотнение 430 полки лопатки включает в себя первую лыску 436, вторую лыску 435 и скошенную лыску 434. Первая лыска 436 примыкает к первому концу 432 и параллельна оси тела 431. Вторая лыска 435 примыкает ко второму концу 433 и параллельна первой лыске 436 и оси тела 431. Скошенная лыска 434 примыкает ко второму концу 433 и простирается под углом относительно второй лыски 435 в направлении к первому концу 432. В одном варианте осуществления, скошенная лыска 434 образует угол от пятидесяти градусов до шестидесяти градусов относительно второй лыски 435.

На фиг. 9 представлен вид в перспективе альтернативного варианта узла 438 уплотнения полки лопатки, изображенного на фиг. 7 и 8. В варианте осуществления, представленном на фиг. 9, тело 431 плоской формы простирается от первого конца 432 ко второму концу 433. Тело 431 имеет форму параллелепипеда и включает в себя криволинейный участок 437, примыкающий ко второму концу 433. Боковые стороны и основание параллелепипеда имеют скругленную кромку. В одном варианте осуществления, поперечное сечение тела 431 представляет собой овал или прямоугольник с закругленными углами. В других вариантах осуществления, поперечное сечение тела 431 представляет собой прямоугольник с закругленными кромками.

Согласно фиг. 2 и 5, во время работы газотурбинного агрегата 100, уплотнение 430 полки лопатки примыкает и способно контактировать с уплотняющей поверхностью 495 стороны нагнетания и уплотняющей поверхностью 496 стороны всасывания. В других вариантах осуществления, уплотнение 430 полки лопатки, во время работы газотурбинного агрегата 100, образует угол от нуля до десяти градусов в радиальном направлении относительно осевой линии 95. В других вариантах осуществления, уплотнение 430 полки лопатки, во время работы газотурбинного агрегата 100, образует угол от четырех до шести градусов в радиальном направлении относительно осевой линии 95.

Во время простоя газотурбинного агрегата 100 паз 464 под уплотнение фиксирует уплотнение 430 полки лопатки. Вогнутые поверхности переднего паза 488 стороны всасывания (не показано на фиг. 2 и 5) и заднего паза 489 стороны всасывания образуют полость 490, фиксирующую уплотнение 430 полки лопатки. В некоторых вариантах осуществления, уплотнение 430 полки лопатки не проходит за наклонной поверхностью 482 стороны всасывания, если уплотнение 430 полки лопатки зафиксировано в полости 490.

Вогнутые поверхности переднего паза 478 стороны нагнетания (не показаны на фиг. 2 и 5) и заднего паза 479 стороны нагнетания способны направлять уплотнение 430 полки лопатки под верхнюю стенку, образованную уплотняющей 495 поверхностью стороны нагнетания и уплотняющей поверхностью 496 стороны всасывания, в случае преодоления центробежной силой силы тяжести, и направлять уплотнение 430 полки лопатки в полость 490 в случае преодоления силой тяжести центробежной силы, причем передний паз 488 стороны всасывания и задний паз 489 стороны всасывания имеют схожую конфигурацию.

Один или несколько из перечисленных выше компонентов (или их составляющие) изготавливаются из нержавеющей стали и/или прочных высокотемпературных материалов, известных как "жаропрочный сплав". Жаропрочный сплав или сплав с высокими рабочими характеристиками, представляет собой сплав, обладающий исключительной механической прочностью и жаропрочностью, хорошей стабильность свойств поверхности и стойкостью к коррозии и окислению. Сверхпрочные сплавы могут включать такие материалы, как сплав ХАСТЕЛОЙ, ИНКОНЕЛЬ, ВАСПАЛЛОЙ, сплавы РЕНЕ, сплавы ХАЙНС, ИНКОЛОЙ, МР98Т, сплавы TMS и монокристаллические сплавы CMSX. В некоторых вариантах осуществления, уплотнение 430 полки лопатки изготавливается из сплава ХАЙНС 25, а диск турбины 422 изготавливается из сплава ВАСПАЛЛОЙ. Метка валидации 401 изготавливается из горючего материала, например бумаги, пластика и т.д., который полностью сгорает при первом пуске газотурбинного агрегата.

Промышленная применимость

Газотурбинные агрегаты используются в большинстве отраслей промышленности, таких как нефтяная и газовая промышленность (в том числе транспортировка, сбор, хранение, извлечение и подъем нефти и природного газа), производство электроэнергии, комбинированное производство тепловой и электрической энергии, аэрокосмическая отрасль и другие транспортные отрасли.

Согласно фиг. 1, газ (обычно воздух 10) поступает в устройство впуска 110 в качестве "рабочей текучей среды" и сжимается компрессором 200. В компрессоре 200 рабочая текучая среда сжимается в кольцевом канале 115 рядом дисков ротора компрессора в сборе 220. В частности, воздух 10 сжимается в нескольких «ступенях», связанных с каждым диском ротора компрессора в сборе 220. Например, "4-я воздушная ступень" связана с 4-м диском ротора компрессора в сборе 220 ниже по потоку или в направлении "назад", глядя от устройства впуска 110 в направлении устройства выпуска 500. Аналогичным образом, каждый диск турбины в сборе 420 связан с соответствующей ступенью.

После выхода сжатого воздуха 10 из компрессора 200, он подается в камеру сгорания 300, где распыляется и смешивается с топливом. Воздух 10 и топливо впрыскивается в камеру сгорания 390 форсункой 350 и смесь воспламеняется. Энергия реакции горения приводит в действие турбину 400 на каждой ступени дисков турбины в сборе 420. Отходящие газы 90 затем рассеиваются в выхлопном диффузоре 510, собираются и перенаправляются. Отходящий газ 90, покидающий систему через коллектор 520 выхлопных газов, подвергается дальнейшей обработке (например, чтобы уменьшить вредные выбросы, и/или рекуперировать тепло из отходящего газа 90).

Согласно фиг. 1 и 2, воздух 10, в результате реакции горения, нагревается и направляется через турбину 400. Некоторая часть нагретого воздуха проходит через промежуток 497 между наклонными поверхностями, между лопатками турбины 460, сталкивается с дисковыми упорами 424 и антивибрационной полкой 425, вызывая рост температуры у отдельных участков лопаток турбины 460. Во время работы газотурбинного агрегата 100 центробежная сила прижимает уплотнение 430 полки лопатки к уплотняющей 495 поверхности стороны нагнетания и уплотняющей поверхности 496 стороны всасывания примыкающих лопаток турбины 460, что препятствует или блокирует прохождение потока нагретого воздуха через промежуток 497 между наклонными поверхностями и предотвращает его столкновения с дисковыми упорами 424 и антивибрационными полками 425. Предотвращение или блокирование прохождения потока нагретого воздуха через промежуток 497 между наклонными поверхностями снижает температуру этих компонентов, позволяя увеличить усталостную долговечность металла до разрушения от ползучести и срок службы этих компонентов.

Уплотнения 430 полки лопатки размещаются между примыкающими лопатками турбины 460 диска турбины в сборе 420, что приводит к сборке вслепую, занимающей много времени для правильной установки, и сложностям при валидации и осмотре. Уплотнения 430 полки лопатки не видны через промежуток 497 между наклонными поверхностями. Метка валидации 401, прикрепленная к уплотнению 430 полки лопатки с участком наблюдаемой индикации 403 на метке валидации 401, и простирающаяся в радиальном направлении через промежуток 497 между наклонными поверхностями, способна обеспечить быструю валидацию и проверку диска турбины в сборе 420 и позволяет убедиться, что каждый паз 464 под уплотнение содержит уплотнение 430 полки лопатки. Положение и ориентация метки валидации 401 относительно полки лопатки 463 подтверждают, что уплотнение 430 полки лопатки правильно сориентировано в пазе 464 под уплотнение.

Разные газотурбинные агрегаты используют разные типы уплотнений 430 полки лопатки, которые могут быть похожи, но различаться по профилю. Данные уплотнения 430 полки лопатки могут по ошибке устанавливаться в ненадлежащий диск турбины в сборе 420. Коды валидации, например код валидации уплотнения полки лопатки, код валидации лопатки турбины и код валидации агрегата используются для быстрого подтверждения, что уплотнение 430 полки лопатки является надлежащим уплотнением 430 полки лопатки, предназначенным для прикрепления к конкретной лопатке турбины 460, а уплотнение 430 полки лопатки является надлежащим уплотнением 430 полки лопатки, установленным в соответствующий диск турбины в сборе 420 данного газотурбинного агрегата 100 до и после установки лопаток турбины 460.

Проверка, что к турбинной лопатке 460 прикреплено надлежащее уплотнение 430 полки лопатки и оно установлено в правильном положении, позволяет уменьшить время установки турбинных лопаток 460, исключая операцию связывания лопаток турбины 460 при их установке и исключая операцию их связывания при замене/перемещении лопаток турбины во время балансировки. Данная операция связывания осуществляется при креплении уплотнения 430 полки лопатки к турбинной лопатке 460 в ненадлежащем месте или с ненадлежащим уплотнением 430 полки лопатки, прикрепляемым к турбинной лопатки 460.

На фиг. 10 представлена структурная схема способа сборки диска турбины в сборе 420, включающего уплотнения 430 полки лопатки. Способ включает в себя крепление метки валидации 401 к уплотнению 430 полки лопатки на этапе 710. Метка валидации 401 включает в себя один или несколько кодов валидации, например, первый код валидации 404, второй код валидации 405 и третий код валидации 406. Метка валидации 401 может иметь цветовую маркировку агрегата для одного или нескольких кодов валидации.

Способ также включает в себя крепление уплотнения 430 полки лопатки, включающего метку валидации 401, к лопатке турбины 460 на этапе 720. Уплотнение 430 полки лопатки крепится к лопатке турбины 460 таким образом, что каждый код валидации метки валидации 401 располагается на стороне аэродинамического профиля 460 полки лопатки 463. Этап 720 включает в себя крепление уплотнения 430 полки лопатки внутри паза 464 под уплотнение. В некоторых вариантах осуществления, уплотнение 430 полки лопатки находится в пазе 484 под уплотнение стороны всасывания. В других вариантах осуществления, уплотнение 430 полки лопатки находится в пазе 474 под уплотнение стороны нагнетания. Каждая лопатка турбины 460 диска турбины в сборе имеет уплотнение 430 полки лопатки с прикрепленной к нему меткой валидации 401.

На этапе 730 способ дополнительно включает в себя сборку лопатки турбины 460 на диске турбины 422 с участком наблюдаемой индикации 403, направленном радиально наружу относительно диска турбины 422. Каждый участок наблюдаемой индикации 403 проходит наружу от уплотнения 430 полки лопатки через промежуток 497 между наклонными поверхностями, между лопаткой турбины 460 и примыкающей лопаткой турбины 460. В вариантах осуществления, в которых участок наблюдаемой индикации 403 включает в себя один или несколько кодов валидации, один или несколько кодов валидации располагаются наружу в радиальном направлении от полки лопатки 463.

Сборка лопатки турбины 460 в диске турбины 422 включает в себя балансировку диска турбины в сборе 420 на этапе 735. Балансировка диска турбины в сборе 420 включает в себя добавление или удаление груза с диска турбины в сборе 420, а также может включать в себя перераспределение груза на диске турбины в сборе 420 путем перемещения некоторых лопаток турбины 460 в другие пазы 423 диска турбины.

Этап 730 осуществляется после осмотра участка наблюдаемой индикации 403 для проверки правильности установки уплотнения 430 полки лопатки на этапе 740. Осмотр участка наблюдаемой индикации 403 для проверки правильности установки уплотнения 430 полки лопатки включает в себя проверку наличия метки валидации 401, проверку положения и ориентации участка наблюдаемой индикации 403 по отношению к полке лопатки 463 и проверку кода(ов) валидации. Проверка наличия метки валидации 401 гарантирует нахождение уплотнения 430 полки лопатки между полками лопатки 463. Проверка положения и ориентация участка наблюдаемой индикации 403 относительно полки лопатки 463 гарантирует, что уплотнение 430 полки лопатки правильно сориентировано в пазе 464 под уплотнение. Проверка кода(ов) валидации подтверждает установку надлежащего уплотнения 430 полки лопатки.

Этап 740 осуществляется после удаления метки валидации 401 с уплотнения 430 полки лопатки на этапе 750. Метка валидации 401 удаляется из уплотнения 430 полки лопатки после установки лопаток турбины 460 на диске турбины 422 и созданием диска турбины в сборе 420, после чего валидация уже не требуется. В одном из вариантов осуществления, метка валидации 401 выполняется из материала, например бумаги, которая сгорает во время работы газотурбинного агрегата 100. Метка валидации 401 удаляется сгоранием всей или по меньшей мере части метки валидации 401 во время работы газотурбинного агрегата 100, например во время первого запуска. В другом варианте осуществления, метка валидации 401 удаляется из тела 431 за счет радиального усилия, прилагаемого к метке валидации 401, относительно диска турбины в сборе 420 и после создания диска турбины в сборе 420. В еще одном варианте осуществления часть метки валидации 401, включающая коды валидации, удаляется путем приложения усилия к метке валидации 401, в то время как остальная часть удаляется сгоранием во время первого пуска агрегата. Удаленные участки меток валидации 401, включающие коды валидации, позволяют отслеживать соответствие уплотнений 430 полки лопатки, установленным уплотнениям в диске турбины в сборе 420. Частичное или полное удаление меток валидации 401 предотвращает создание помех для любых последующих процессов производства.

Предшествующее детальное описание носит лишь иллюстративный характер и не предназначено для ограничения объема изобретения или сферы применения и использования изобретения. Описанные варианты осуществления изобретения не имеют ограничений в использовании совместно с определенным типом газотурбинного агрегата. Следовательно, хотя настоящее изобретение, для удобства объяснения, изображает и описывает конкретные лопатки турбин и уплотнения полки лопатки, следует понимать, что лопатки турбины и уплотнения полки лопатки, в соответствии с настоящим изобретением, могут быть реализованы в различных других конфигурациях, могут быть использованы в других типах газотурбинных агрегатов и могут быть использованы в других типах машин. Кроме того, не существует никакого намерения связать его с какой-либо теорией, представленной в предшествующих предпосылках создания изобретения или подробном описании. Следует также понимать, что иллюстрации могут включать увеличенные размеры для лучшей иллюстрации представленных ссылочных позиций, и не рассматриваются как ограничивающие объем изобретения, если иное не указано в качестве такового.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТИФТОВОЕ УПЛОТНЕНИЕ ЛОПАТКИ ТУРБИНЫ | 2014 |

|

RU2650235C2 |

| ЛОПАТКА ТУРБИНЫ С ПАЗОМ ДЛЯ СТЕРЖНЕВОГО УПЛОТНЕНИЯ | 2014 |

|

RU2667853C2 |

| УЛУЧШЕННАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЛОПАСТЕЙ ТУРБИНЫ | 2018 |

|

RU2774132C2 |

| РОТОР КОМПРЕССОРА В СБОРЕ ГАЗОТУРБИННОГО АГРЕГАТА С СИСТЕМОЙ УРАВНОВЕШИВАНИЯ | 2013 |

|

RU2660981C2 |

| ДЕМПФЕР ДЛЯ УЗЛА ТУРБИННОГО РОТОРА | 2013 |

|

RU2672201C2 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565138C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565123C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565092C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2581981C1 |

Изобретение относится к узлу уплотнения полки лопатки газотурбинного двигателя, содержащего диск турбины и несколько лопаток турбины. Узел уплотнения полки лопатки содержит уплотнение полки лопатки и метку валидации. Уплотнение полки лопатки содержит первый конец, второй конец, расположенный напротив и на отдалении от первого конца; тело, расположенное между первым концом и вторым концом. Метка валидации включает в себя фиксирующий участок, прикрепленный к уплотнению полки лопатки, и участок наблюдаемой индикации, выступающий из фиксирующего участка. Также представлены узел лопатки турбины, газотурбинный агрегат и способ сборки диска турбины в сборе для газотурбинного агрегата. Изобретение позволяет уменьшить время установки турбинных лопаток. 4 н. и 6 з.п. ф-лы, 10 ил.

1. Узел (438) уплотнения полки лопатки для газотурбинного агрегата (100) с диском турбины (422) и несколькими лопатками (460) турбины, содержащий:

уплотнение полки лопатки (430), включающее:

первый конец (432),

второй конец (433), расположенный напротив и на отдалении от первого конца (432), и

тело (431), простирающееся между первым концом (432) и вторым концом (433); и

метку валидации (401), включающую:

фиксирующий участок (402), прикрепленный к уплотнению (430) полки лопатки, и

участок наблюдаемой индикации (403), простирающейся от фиксирующего участка (402).

2. Узел (438) уплотнения полки лопатки по п. 1, отличающийся тем, что участок наблюдаемой индикации (403) включает в себя код (404) валидации.

3. Узел (438) уплотнения полки лопатки по п. 2, отличающийся тем, что код (404) валидации представляет собой код валидации уплотнения полки лопатки, код валидации лопатки турбины или код валидации агрегата.

4. Узел (438) уплотнения полки лопатки по п. 3, отличающийся тем, что код (404) валидации представляет собой номер изделия, буквенно-цифровой код или машиночитаемый код.

5. Узел (438) уплотнения полки лопатки по п. 1, отличающийся тем, что участок наблюдаемой индикации (403) имеет цветовую маркировку конкретной конфигурации или модели газотурбинного агрегата (100).

6. Узел (455) лопатки турбины, включающий уплотнение (430) полки лопатки по п. 1, отличающийся тем, что дополнительно содержит:

лопатку турбины (460), включающую в себя:

аэродинамический профиль (461), простирающийся в первом направлении, включающий в себя:

входную кромку (458),

выходную кромку (459),

сторону нагнетания (471), простирающуюся между входной кромкой (458) и выходной кромкой (459), и

сторону всасывания (481), простирающуюся между входной кромкой (458) и выходной кромкой (459);

хвостовик лопатки (462), простирающийся во втором направлении, противоположном первому направлению, и

полку лопатки (463), расположенную между аэродинамическим профилем (461) и хвостовиком лопатки (462), включающую в себя:

передний конец (466), примыкающий к входной кромке (458),

задний конец (467), примыкающий к выходной кромке (459),

наклонную поверхность (472) стороны нагнетания, простирающуюся от переднего конца (466) до заднего конца (467) на стороне нагнетания полки лопатки (463),

паз (474) под уплотнение стороны нагнетания, примыкающий к наклонной поверхности (472) стороны нагнетания,

наклонную поверхность (482) стороны всасывания, простирающуюся от переднего конца (466) до заднего конца (467) на стороне всасывания полки лопатки (463), и

паз (484) под уплотнение стороны всасывания, примыкающий к наклонной поверхности (482) стороны всасывания,

отличающийся тем, что уплотнение (430) полки лопатки крепится к лопатке турбины (460) в пазе (474) под уплотнение стороны нагнетания или пазе (484) под уплотнение стороны всасывания.

7. Газотурбинный агрегат (100), включающий узел (455) лопатки турбины по п. 6, отличающийся тем, что узел (455) лопатки турбины, собранный на диске турбины (422) и примыкающий ко второй лопатке турбины (460), образует промежуток (497) между наклонными поверхностями, между полкой лопатки (463) и примыкающей полкой лопатки (463) второй лопатки турбины (460), причем участок наблюдаемой индикации (403) проходит от фиксирующего участка (402) через промежуток (497) между наклонными поверхностями.

8. Способ сборки диска турбины в сборе для газотурбинного агрегата (100), включающего диск турбины (422), несколько лопаток турбины (460) и несколько уплотнений (430) полки лопатки, способ, включающий в себя:

прикрепление метки валидации (401), включающей фиксирующий участок (402) и участок наблюдаемой индикации (403), к уплотнению (430) полки лопатки среди нескольких уплотнений полки лопатки (430);

прикрепление уплотнения (430) полки лопатки, включающего метку валидации (401), к лопатке турбины (460) среди нескольких лопаток турбины (460);

сборку нескольких лопаток турбины (460) на диске турбины (422) с участком наблюдаемой индикации (403), проходящим через промежуток (497) между наклонными поверхностями, между лопаткой турбины (460) и примыкающей лопаткой турбины, (460) среди нескольких лопаток турбины (460), и направленным радиально наружу относительно диска турбины (422);

осмотр участка наблюдаемой индикации (403) для проверки правильности установки уплотнения (430) полки лопатки; и

удаление метки валидации (401) с уплотнения (430) полки лопатки.

9. Способ по п. 8, отличающийся тем, что участок наблюдаемой индикации (403) включает в себя код (404) валидации и проверку участка наблюдаемой индикации (403) на правильность установки уплотнения (430) полки лопатки, включая проверку наличия метки валидации (401), проверку положения и ориентации участка наблюдаемой индикации (403) относительно полки (463) лопатки (460) турбины и проверку кода (404) валидации.

10. Способ по п. 8, отличающийся тем, что удаление метки валидации (401) с уплотнения (430) полки лопатки включает в себя сжигание по меньшей мере части метки валидации (401) во время работы газотурбинного агрегата (100).

| WO 2014001084 A1, 03.01.2014 | |||

| US 2010111700 A1, 06.05.2010 | |||

| УПЛОТНЯЮЩИЙ ЭЛЕМЕНТ ДЛЯ УПЛОТНЕНИЯ ЗАЗОРА, А ТАКЖЕ ГАЗОТУРБИННАЯ УСТАНОВКА | 1996 |

|

RU2162556C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2159856C2 |

Авторы

Даты

2017-07-21—Публикация

2015-01-15—Подача