Область техники, к которой относится изобретение

Данное изобретение относится в целом к узлу турбомашины, в частности к узлу роторной лопатки и вращающегося турбинного диска, предпочтительно в горячей части газотурбинного двигателя.

Уровень техники

Турбинная часть газовой турбины обычно имеет несколько рядов стационарных лопастей и вращающихся лопаток. Лопатки одного ряда обычно идентичны друг другу и включают аэродинамическую часть, платформу и хвостовик. Некоторые ряды лопаток могут дополнительно включать бандажную часть, предотвращающую выход горячих газов над вершиной лопаток. Относительно оси вращения, которая может задавать осевое направление внутри газотурбинного двигателя, хвостовик является наиболее внутренней частью лопатки, направленной к оси вращения. Радиальное направление может быть задано как перпендикулярное к оси вращения. Хвостовик используется для установки лопатки в установочной канавке или щели, предусмотренной в роторном диске. Обычно для каждой роторной лопатки предусмотрена соответствующая установочная канавка. Лопатки устанавливаются, в частности, посредством осевого вдвигания каждой части хвостовика в соответствующую канавку.

Известна установка турбинных лопаток в турбинные диски с помощью соответствующих профилей в форме елочки. Такие способы фиксации обеспечивают точное расположение лопатки относительно диска. Профили в форме елочки являются достаточно прочными для выдерживания направленных радиально наружу центробежных сил, прикладываемых к лопатке во время вращения диска и скрепленных с ним лопаток при работе турбинного двигателя, в котором они установлены. Во время работы боковые поверхности профилей в форме елочки лопаток, которые обращены наружу с наклоном от оси вращения и которые находятся в контакте с противоположными елочными профилями канавок, удерживают лопатки от движения радиально наружу, и могут рассматриваться в качестве нагруженных боковых поверхностей. Противоположные боковые поверхности профилей можно рассматривать в качестве ненагруженных боковых поверхностей, поскольку они не подвергаются воздействию значительных радиальных сил во время работы.

Обычная форма елочного хвостовика турбинной лопатки задана с использованием лишь прямых линий и круговых дуг, при рассматривании в разрезе хвостовика лопатки, при этом разрез задан плоскостью, перпендикулярной оси ротора турбины. Такая форма является оптимальной относительно множества геометрических и механических ограничений.

Боковые поверхности профилей соединены друг с другом с помощью переходных зон, которые являются чередующимися выпуклыми поверхностями, которые обычно, но не всегда, являются дуговидными и называются углублениями или шейками, и вогнутыми поверхностями, которые обычно, но не всегда, являются дуговидными и известны как углы или лепестки или зубья или выступы. Углубления обычно являются зонами высокой концентрации напряжений.

Хвостовик может быть по существу зеркально-симметричным. Хвостовик содержит пару симметричных самых верхних шеек или углублений, которые проходят вниз от нижней поверхности платформы и образуют выемку в окружном направлении, пару самых верхних выступов или лепестков, которые проходят вниз от самых верхних шеек и образуют выступ в окружном направлении. Несколько симметричных пар шеек и лепестков могут проходить вниз чередующимся образом. Хвостовик заканчивается парой симметричных самых низких шеек, за которой следует пара симметричных самых нижних выступов. Поверхности пары самых нижних выступов сходятся и соединяются в самом низком месте с помощью дуговидной или плоской поверхности, дна хвостовика.

Роторные лопатки в турбинной части подвергаются воздействию горячей рабочей текучей среды в основном пути прохождения газа. Это может требовать охлаждения. Вращающуюся часть трудно охлаждать. Для удлинения срока службы лопатки лопатка часто охлаждается посредством пропускания охлаждающей текучей среды через каналы охлаждения, предусмотренные внутри аэродинамической части лопатки. Для подачи охлаждающей текучей среды в каналы или полое внутреннее пространство лопатки охлаждающая текучая среда может подаваться, например, через проходы внутри хвостовика лопатки.

Обычным средством подачи охлаждающего воздуха к роторным лопаткам являются отверстия у края турбинного диска, которые передают охлаждающий воздух из отдельной внутренней полости в проходы, предусмотренные в основании хвостовиков лопаток.

А именно для подачи охлаждающей текучей среды на вход 28 внутри дна хвостовика 1 роторной лопатки 2, как показано на фиг. 1А и в разрезе на фиг. 1В, может быть предусмотрен канал, обозначенный позицией 42 на фиг. 1С, в турбинном диске 5, который подводит охлаждающую текучую среду снаружи диска к дисковой щели 40, откуда она проходит к входу 28. Пример диска, согласно этому варианту выполнения, показан на фиг. 1С. Этот пример взят из US 4344738 заявителя United Technologies Corp.и показывает имеющую форму елочки дисковую щель 40, канал 42 в диске, выход 44 на радиально наружном конце канала 42 и вход 4 6 в концевой поверхности диска. Во время работы охлаждающая текучая среда, обычно воздух, отбираемый из компрессорной части турбинного двигателя, входит во вход 46, проходит через канал 42 и выходит на выходе 44, где он входит, в конечном итоге, в охлаждающий проход в соответствующей роторной лопатке, которая вставлена в щель.

Было установлено, что высокое напряжение может существовать внутри диска у выходных отверстий во время работы. Целью изобретения является минимизация концентрации напряжений в зоне выхода, в частности, окружных напряжений.

В патентной заявке ЕР 1892375 А1 уже предлагается решение посредством исключения острого угла, создаваемого за счет пересечения охлаждающего отверстия и дна щели диска посредством введения профильного признака в дно щели диска.

Целью изобретения является создание альтернативной или улучшенной конструкции, уменьшающей концентрацию напряжений в диске у дна щели диска. Предпочтительно целью изобретения является также уменьшение концентрации напряжений вблизи выхода охлаждающего отверстия, ведущего к дну щели диска.

Сущность изобретения

Цель достигнута с помощью независимых пунктов формулы изобретения. В зависимых пунктах формулы изобретения указаны предпочтительные усовершенствования и модификации изобретения.

Согласно изобретению, предлагается турбинная система, в частности, система газовой турбины внутри турбинной части газотурбинного двигателя, содержащая по меньшей мере одну роторную лопатку и турбинный диск. Роторная лопатка содержит хвостовик. Турбинный диск содержит по меньшей мере одну щель, в которой закреплен хвостовик роторной лопатки, т. е. роторная лопатка введена или вдвинута в щель так, что она удерживается на месте во всех режимах работы или даже когда газотурбинный двигатель остановлен. Щель содержит несколько противоположных пар выступов щели, несколько противоположных пар углублений щели. Это позволяет закреплять роторную лопатку, которая предпочтительно имеет соответствующую конструкцию из выступов и углублений. Щель дополнительно содержит дно щели, при этом дно щели содержит первую часть выпуклой поверхности. Дополнительно к этому хвостовик роторной лопатки содержит дно хвостовика, содержащее первую часть вогнутой поверхности, соответствующую первой части выпуклой поверхности дна щели. Кроме того, первая часть выпуклой поверхности пронизана выходом охлаждающего канала, проходящего через турбинный диск.

Другими словами, выступ хвостовика роторной лопатки, который, согласно уровню техники, может быть по существу цилиндрическим или цилиндрическим с плоской частью на дне, модифицирован и имеет вогнутую часть внутри своего выступа хвостовика. Согласно изобретению, дно щели повторяет эту форму так, что оно образует выпуклую часть, дополняющую вогнутую зону выступа хвостовика.

В результате, первая часть вогнутой поверхности является по существу параллельным отображением первой части выпуклой поверхности.

Таким образом, форма дна щели, т. е. основания дисковой щели, профилирована с целью минимизации напряжений. В частности, в комбинации с охлаждающим каналом в качестве охлаждающего прохода, заканчивающегося в охлаждающем выходе в дне щели, этот профиль позволяет минимизировать вторжение окружных напряжений по периферии охлаждающего выхода или отверстия и тем самым минимизировать пики напряжения. Это осуществляется посредством эффективного поднутрения формы для отделения положения пикового напряжения вокруг охлаждающего отверстия от основного поля окружных напряжений.

Обычно, поскольку в турбинном диске предусмотрено множество щелей для соединения множества роторных лопаток, то специальную конструкцию дна щели можно применять ко всем или по меньшей мере к части щелей турбинного диска.

Даже хотя вводится, согласно изобретению, лишь хвостовик роторной лопатки, очевидно, что лопатка содержит также платформу и аэродинамическую часть и, возможно, бандаж.

В целом, данное изобретение можно применять для различных типов дисковых щелей и роторных лопаток. Предпочтительно роторная лопатка и дисковая щель имеют конструкции в форме елочки, так что роторный диск для установки турбинных лопаток содержит множество дисковых щелей, при этом каждая из множества дисковых щелей дополнительно содержит несколько противоположных пар выступов щели, при этом каждая пара выступов щели расположена по существу зеркально-симметрично и каждый выступ щели содержит выпуклую часть поверхности выступа щели. Кроме того, каждая дисковая щель содержит несколько противоположных пар углублений щели, при этом каждая пара углублений щели расположена по существу зеркально-симметрично и каждое углубление щели содержит вогнутую часть поверхности углубления щели. Выступы щели и углубления щели расположены чередующимся образом с боковыми поверхностями щели между ними. Таким образом, выступ дна щели следует конструкции поясненной выше выпуклой части в конце дна. Наряду с этой выпуклой частью выступ дна щели имеет по существу вогнутую, по существу цилиндрическую форму.

Форму хвостовика лопатки в виде елочки можно называть альтернативно также конструкцией в виде ласточкина хвоста.

В соответствии с этой конструкцией щели лопатка может содержать хвостовик лопатки, содержащий несколько противоположных пар выступов, несколько противоположных пар углублений, дно хвостовика лопатки и несколько боковых поверхностей, при этом выступы и углубления расположены чередующимся образом, и каждая из боковых поверхностей расположена между одним из выступов и одним из углублений. Каждая пара выступов расположена по существу зеркально-симметрично и каждый выступ содержит выпуклую часть поверхности выступа. Каждая пара углублений расположена по существу зеркально-симметрично, и каждое углубление содержит вогнутую часть поверхности углубления.

Таким образом, выступ дна хвостовика лопатки повторяет поясненную выше конструкцию вогнутой части на своем конце дна. Наряду с вогнутой частью выступ дна хвостовика может иметь по существу выпуклую, по существу цилиндрическую форму.

Для пояснения, когда выступ щели указан как цилиндрический в данном документе, это означает, что профиль является цилиндрическим, так что поверхность цилиндрической части является внутренней поверхностью цилиндра (или трубы). В отличие от этого цилиндрический выступ хвостовика означает, что поверхность выступа имеет форму наружной поверхности цилиндра.

Понятие «противоположная пара выступов» означает, что два выступа являются зеркально-симметричными друг другу и задают поверхности, которые диаметрально противоположны друг другу. То же относится к противоположной паре углублений, боковых поверхностей и т. д. соответственно.

В предпочтительном варианте выполнения первая часть выпуклой поверхности дна дисковой щели переходит в первую и вторую часть вогнутой поверхности, при этом каждая первая и вторая часть вогнутой поверхности расположена смежно с первой частью выпуклой поверхности и дополнительно образует поверхность нижнего углубления щели из нескольких противоположных пар углублений щели.

Предпочтительно хвостовик лопатки полностью повторяет эту форму, так что первая часть вогнутой поверхности дна хвостовика лопатки переходит в первую и вторую часть выпуклой поверхности, при этом каждая первая и вторая часть выпуклой поверхности расположена смежно с первой частью вогнутой поверхности и дополнительно образует поверхность нижнего выступа хвостовика лопатки нескольких противоположных пар выступов хвостовика лопатки.

В другом варианте выполнения первая и/или вторая часть вогнутой поверхности щели переходит в первую часть плоской поверхности, задавая поверхность сопряжения с соответствующей второй частью плоской поверхности роторной лопатки, при этом первая часть плоской поверхности и вторая часть плоской поверхности находятся в физическом или опорном контакте во время работы турбинной системы.

Как указывалось выше, согласно изобретению, первая часть выпуклой поверхности щели пронизана выходом охлаждающего канала, проходящего через турбинный диск. В одном варианте выполнения выход ограничен вырезом в первой части выпуклой поверхности.

В качестве альтернативного решения выход может иметь такие размеры, что он имеет вырез в первой выпуклой, первой вогнутой и второй вогнутой части поверхности. Другими словами, выход охлаждающего канала дополнительно пронизывает первую и вторую вогнутые части поверхности. Выход распространяется на первую часть выпуклой поверхности и первую и вторую части вогнутой поверхности. Край выхода проходит по существу к двум зонам дна щели с максимальным врезанием в турбинный диск, которые расположены в первой и второй частях вогнутой поверхности дна щели.

Вход внутри хвостовика лопатки может соответствовать указанному выше прохождению выхода, так что край выхода проходит по существу до двух зон дна хвостовика лопатки с максимальным радиальным выступанием из хвостовика лопатки, которые расположены в первой и второй частях выпуклой поверхности хвостовика лопатки.

В одном варианте выполнения край, образованный в дне щели выходом охлаждающего канала, имеет по существу седловидную форму. Седловидная форма края может быть образована, в частности, с помощью круговой, эллиптической или овальной линии периметра, при рассматривании щели сверху, т. е. в проекции в направлении аэродинамической части лопатки.

В еще одном варианте выполнения охлаждающий канал образует проход для направления охлаждающей текучей среды, такой как воздух, в частности, отбираемый из компрессора, через турбинный диск от боковой поверхности турбинного диска, например, расположенной по потоку выше или ниже боковой поверхности, или из кольцевой полости внутри турбинного диска или из кольцевой полости, образованной боковой поверхностью турбинного диска и соседним компонентом. Проход может быть прямым или проходить по кривой. Направление прохода может иметь лишь осевую или радиальную векторную составляющую, но не окружную векторную составляющую.

В другом варианте выполнения и как указывалось выше, хвостовик лопатки содержит по меньшей мере один вход противоположно выходу охлаждающего канала турбинного диска (5), так что охлаждающая текучая среда может направляться из выхода через вход к полому внутреннему пространству роторной лопатки во время работы турбинной системы. Вход может быть продолжением охлаждающего канала внутри турбинного диска, так что охлаждающая текучая среда может направляться без разрушения или завихрения. Вход и выход соединены друг с другом с возможностью прохождения текучей среды.

В одном варианте выполнения имеется лишь один вход в хвостовик лопатки. В качестве альтернативного решения хвостовик роторной лопатки содержит полость в дне хвостовика, при этом дно полости задает по меньшей мере первый и второй по меньшей мере один вход. Охлаждающая текучая среда, выходящая из выхода, может распределяться с помощью полости в несколько входов.

Согласно изобретению, поясненная выше турбинная система предпочтительно расположена в газотурбинном двигателе, в частности, в турбинной части такого газотурбинного двигателя.

Тем не менее, основную идею можно также применять для других турбомашин. Ее можно применять, например, для паровых турбин или других ротационных машин, таких как электродвигатели или компрессоры. В частности, турбинную систему, согласно изобретению, можно использовать также для установки не вращающихся лопастей статора в случае использования аналогичной схемы установки.

Следует отметить, что описание вариантов выполнения изобретения было дано применительно к различным предметам изобретения.

В частности, описание некоторых вариантов выполнения было дано применительно к относящимся к устройству пунктам формулы изобретения, в то время как описание других вариантов выполнения дано применительно к способам. Однако для специалистов в данной области техники понятно, что если не указано иначе, то дополнительно к любой комбинации признаков, относящихся к одному типу предмета изобретения, можно рассматривать как раскрытую в данной заявке любую комбинацию между признаками, относящимися к различным предметам изобретения, в частности, между признаками относящихся к устройству пунктов формулы изобретения и признаками относящихся к способу пунктов формулы изобретения.

Указанные выше аспекты и другие аспекты данного изобретения следуют из приведенного ниже пояснения примеров выполнения.

Краткое описание чертежей

Ниже приводится в качестве примера описание вариантов выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

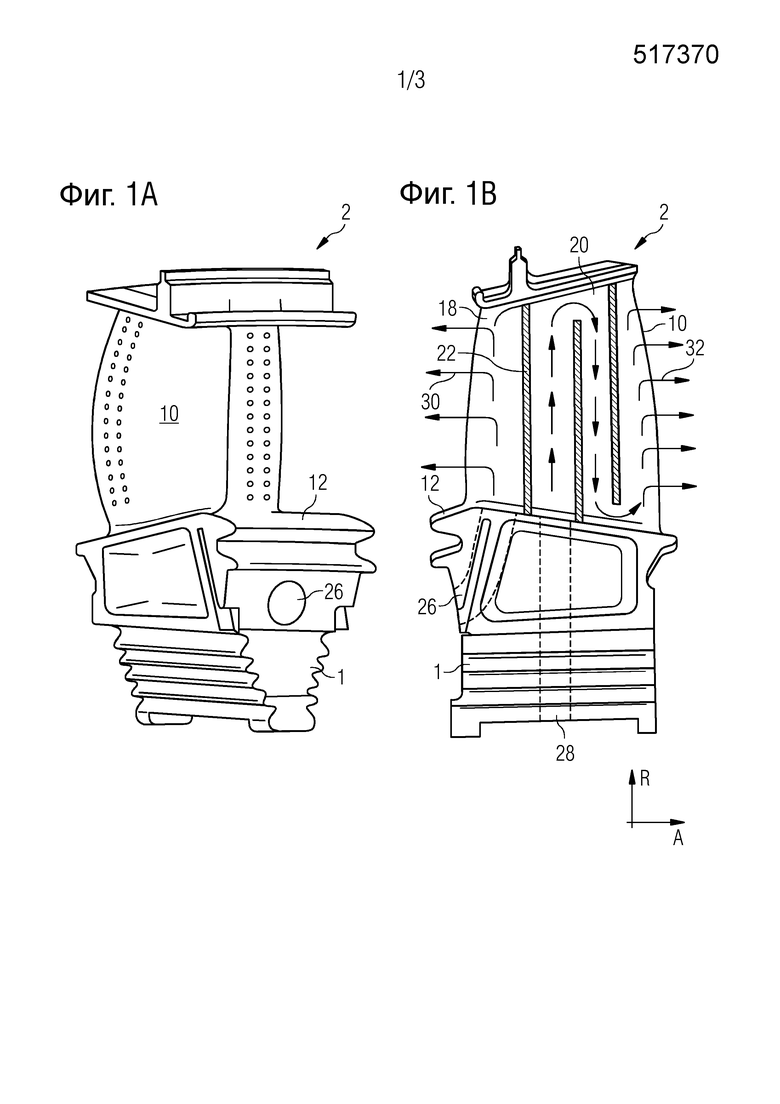

фиг. 1 - роторная лопатка, согласно уровню техники, и часть роторного диска, согласно уровню техники;

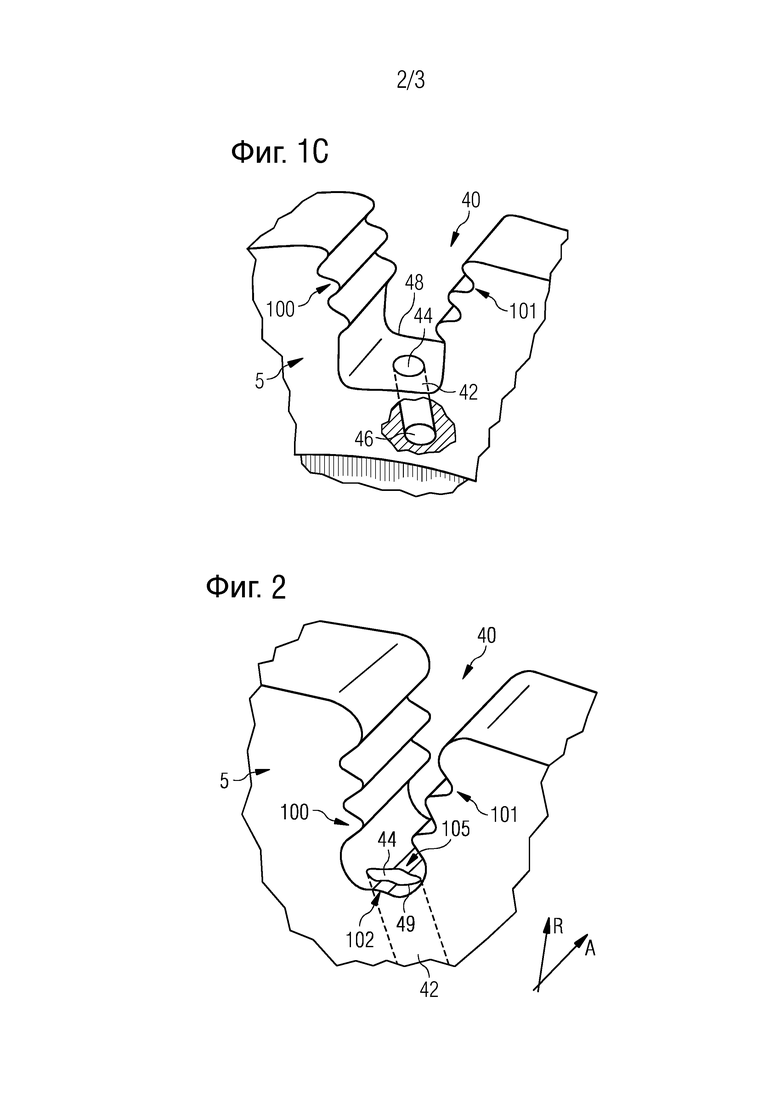

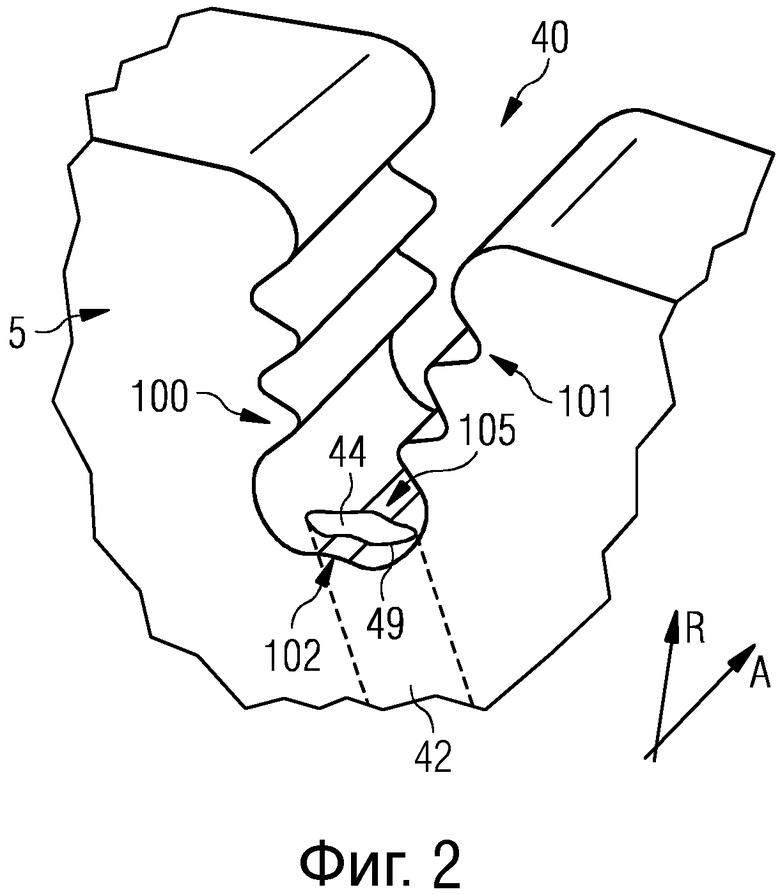

фиг. 2 - часть роторного диска, в изометрической проекции;

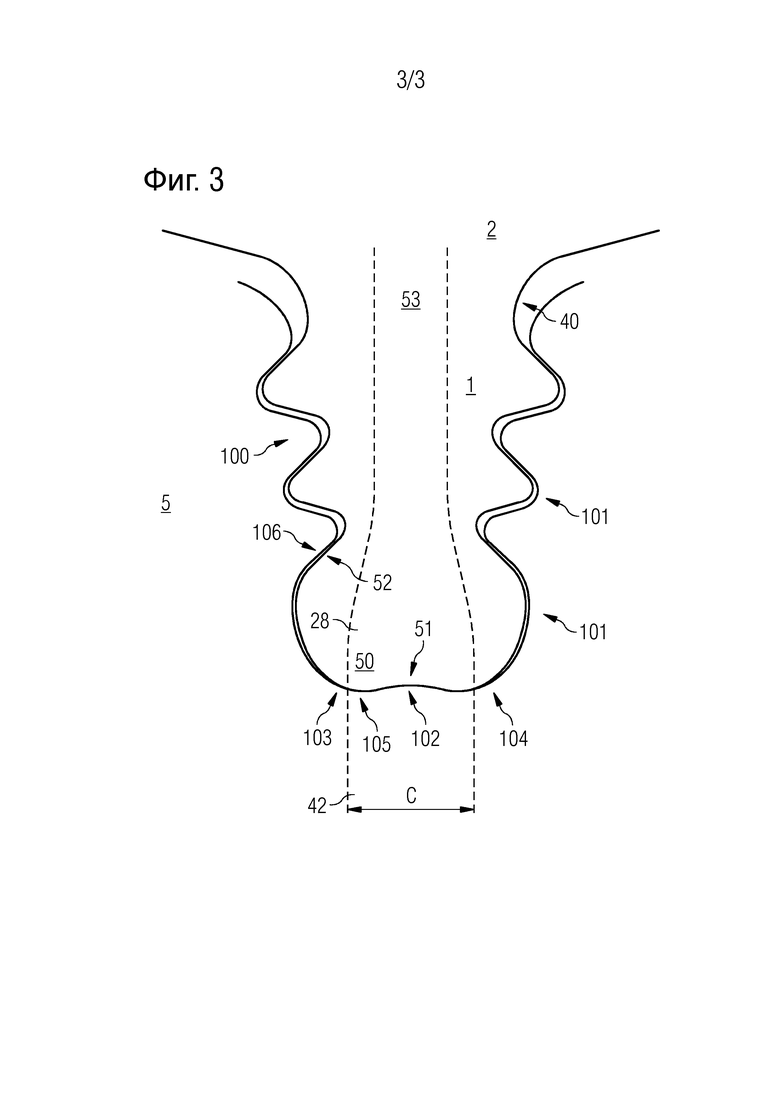

фиг. 3 - турбинная система, содержащая часть роторного диска и хвостовик роторной лопатки, на виде сбоку.

Чертежи выполнены схематично. Следует отметить, что аналогичные или идентичные элементы на разных чертежах обозначены одинаковыми позициями.

Ниже приводится пояснение признаков и преимуществ для собранной газовой турбины, однако очевидно, что признаки применимы также к отдельным компонентам газовой турбины, но проявляют преимущества лишь после сборки и во время работы. Однако хотя пояснения даются применительно к газовой турбине во время работы, ни одна из деталей не ограничивается газовой турбиной во время работы. В целом, изобретение можно применять к другим типам машин, которые обеспечивают вращательное движение вокруг оси вращения и в которых необходимо соединять части с несущим элементом, выполняющим вращательное движение вокруг оси, так что на вращающиеся части воздействуют центробежные силы. В частности, эту технологию можно применять для газотурбинных двигателей или паротурбинных двигателей. В газотурбинных двигателях изобретение можно применять к роторным лопаткам внутри турбинной части и/или внутри компрессорной части.

Подробное описание изобретения

На фиг. 1А и 1В показана конструкция лопатки, известная из уровня техники и которая слегка модифицирована, согласно изобретению, как показано на фиг. 3. На фиг. 1С показана конструкция роторного диска, согласно уровню техники, которая усовершенствована, согласно изобретению, как показано на фиг. 2 и 3.

На фиг. 1А показана в изометрической проекции роторная лопатка 2 газотурбинного двигателя. На фиг. 1В показана та же роторная лопатка 2 в разрезе, при этом плоскость разреза задана осевым направлением A, параллельным оси вращения двигателя, и радиальным направлением R, перпендикулярным оси вращения. Роторная лопатка 2 состоит из аэродинамической части 10, платформы 12 и хвостовика 1 лопатки. Хвостовик 1 лопатки входит в зацепление с имеющей соответствующую форму щелью в роторном диске. Хвостовик 1 лопатки выполнен в форме «елочки», что является часто предпочтительным из-за превосходного сопротивления относительно центробежных сил, воздействующих на роторную лопатку при вращении роторного диска с большой скоростью. При использовании роторная лопатка 2 подвергается действию значительных напряжений за счет очень высокой температуры рабочей текучей среды, проходящей по поверхности аэродинамической части 10. Для удлинения срока службы лопатки лопатка часто охлаждается посредством пропускания охлаждающей текучей среды через охлаждающие каналы, предусмотренные внутри лопатки. На фиг. 1В показаны два таких отдельных канала 18 и 20, которые разделены перегородкой 22. Канал 18 задан внутренними стенками аэродинамической части и перегородкой 22. Канал 20 занимает остальное внутреннее пространство аэродинамической части 10 и задает полое внутреннее пространство роторной лопатки 2.

Для подачи охлаждающей текучей среды в каналы 18 и 20 в показанном примере выполнения предусмотрены два входа 26, 28 для текучей среды роторной лопатки 2. Охлаждающая текучая среда затем проходит от наружной стороны лопатки 2 через входы 26, 28 в каналы 18, 20, как показано на фиг. 1В. Текучая среда выходит из лопатки через отверстия, предусмотренные в передней и задней кромках аэродинамической части, как показано стрелками 30, 32 соответственно.

Для подачи охлаждающей текучей среды к входу 28 на фиг. 1В в роторном диске предусмотрен охлаждающий канал, который подает охлаждающую текучую среду с наружной стороны диска в щель, из которой она проходит во вход 28. Пример такого расположения показан на фиг. 1С. В этом примере выполнения показаны имеющая форму елочки дисковая щель 40, охлаждающий канал 42 в роторном диске 5, выход 44 у радиально наружного конца канала 42 и вход 46 охлаждающего канала в концевой поверхности роторного диска 5. На фиг. 1 роторная лопатка не вставлена в дисковую щель 40. Показана также донная часть 48 щели.

Во время работы при установленных роторных лопатках охлаждающая текучая среда проходит через систему полостей и каналов до входа 46 охлаждающего канала 42, расположенного внутри роторного диска 5. Затем текучая среда входит во вход 46, проходит через охлаждающий канал 42 и выходит из роторного диска 5 на выходе 44, где она, наконец, входит в охлаждающий проход роторной лопатки 2, как показано на фиг. 1В с помощью входа 28.

На фиг. 2 показан в изометрической проекции сегмент роторного диска 5, в котором реализован вариант выполнения идеи изобретения. Как и прежде на фиг. 1С, роторная лопатка 2 не изображена. Показана лишь пустая щель 40, которая используется в последующем для введения хвостовика 1 роторной лопатки 2. Очевидно, что в роторном диске 5 предусмотрено множество таких щелей 40, но лишь одна показана для дальнейшего пояснения. На фигуре показана часть роторного диска 5 так, что видна осевая боковая поверхность роторного диска 5 и дополнительно часть по существу цилиндрической поверхности роторного диска 5, проходящая в осевом направлении А и в окружном направлении, которое перпендикулярно осевому направлению А и радиальному направлению R в заданной точке, которая прорезана щелью 40.

На фигуре показана внутри турбинного диска 5 одна щель 40, предназначенная для крепления хвостовика соответствующей роторной лопатки. Щель 40 содержит несколько противоположных пар выступов 100 щели, выступающих в щель 40, и несколько противоположных пар углублений 101 щели. «Противоположные» означает, что щель 40 является по существу зеркально-симметричной, и что выступы 100 щели и углубления 101 щели предусмотрены симметричными парами. Щель 40 дополнительно содержит дно 105 щели, задающее радиальный конец щели 40, который наиболее близок к оси вращения или который имеет наибольшее расстояние до пути прохождения горячего газа или до аэродинамической части лопатки. Дно 105 щели содержит первую часть 102 выпуклой поверхности. Это означает, что имеется радиальный подъем в дне 105 щели. На этой фигуре не показано, но показано на фиг. 3, что дно 105 щели расположено так, что его первая часть 102 выпуклой поверхности соответствует первой части (обозначена позицией 51 на фиг. 3) вогнутой поверхности хвостовика или роторной лопатки, подлежащей введению в щель 40.

Кроме того, на фиг. 2 изображен штриховыми линиями охлаждающий канал 42 и выход 44 охлаждающего канала, который имеется в дне 105 щели. В первом варианте выполнения, как показано на фиг. 2, выход 44 расположен более близко к одной из боковых поверхностей роторного диска 5. В альтернативном варианте выполнения (не изображен) выход 44 имеет одинаковое осевое расстояние до обеих боковых поверхностей роторного диска 5.

Охлаждающий канал 42 может быть цилиндрическим с круглым поперечным сечением или с эллиптическим или овальным поперечным сечением. Поскольку охлаждающий канал 42 пронизывает дно 105 щели, то имеется край 49 на поверхности дна 105 щели, задающий выход 44 охлаждающего канала 42 (в виде пересечения охлаждающего канала 42 и поверхности дна 105 щели). Край 49 имеет седловидную форму за счет первой части 102 выпуклой поверхности.

Предпочтительно выход 44 растянут в направлении, перпендикулярном осевому и радиальному направлению, в окружном направлении, так что охлаждающий канал 42 пронизывает первую часть 102 выпуклой поверхности и две части (обозначены позициями 103 и 104 на фиг. 3) вогнутой поверхности, которые расположены смежно с частью 102 выпуклой поверхности в обоих окружных направлениях.

Эта конструкция является особенно предпочтительной, поскольку во время работы газотурбинного двигателя основание дисковой щели профилировано с целью минимизации концентрации окружных напряжений вокруг периферии охлаждающего отверстия и тем самым минимизации пикового напряжения. Это реализовано посредством эффективного поднутрения формы для развязки положения пикового напряжения вокруг охлаждающего отверстия от основного поля окружных напряжений.

На фиг. 3 показан на виде сбоку в осевом направлении турбинный диск 5, показанный на фиг. 2. Кроме того, на фигуре показана конфигурация, в которой роторная лопатка 2 уже введена в дисковую щель 40, как предусмотрено во время работы газотурбинного двигателя. Используются позиции, как на предыдущих фигурах, так что не требуется подробного пояснения всех частей. Все сказанное выше применимо к конфигурации, показанной на фиг. 3.

Как показано на фиг. 3, роторная лопатка 2 введена своим хвостовиком 1 в щель 40 диска 5. Диск 5 имеет охлаждающий канал 42, который направлен и заканчивается у концов дна 105 щели 40.

Хвостовик 1 роторной лопатки 2 соответствует форме щели 40 так, что углубления хвостовика согласованы с выступами 100 щели, а выступы хвостовика согласованы с углублениями 101 щели. Между выступом 100 щели и углублением 101 щели находится по существу плоская поверхность, а именно первая часть 106 плоской поверхности, которая предусмотрена в качестве опорной поверхности для соответствующей второй части 52 плоской поверхности или боковой поверхности хвостовика 1 лопатки, при этом обе поверхности находятся в физическом и опорном контакте во время работы турбинной системы.

Внутри хвостовика 1 лопатки штриховыми линиями показан охлаждающий канал 52 роторной лопатки. Вход 53 охлаждающего канала 52 роторной лопатки расположен соосно с охлаждающим каналом 42 через роторный диск 5, так что охлаждающая текучая среда направляется во внутреннее пространство роторной лопатки 2.

На фиг. 3 показана специальная форма самого нижнего выступа хвостовика или самого нижнего углубления щели. Самый нижний выступ хвостовика является по существу цилиндрическим и образован первой частью 103 вогнутой поверхности, за которой следуют первая часть 106 плоской поверхности и вторая часть 104 вогнутой поверхности, а затем дополнительно первая часть 106 плоской поверхности. Первая часть 103 вогнутой поверхности и вторая часть 104 вогнутой поверхности не пересекаются у дна 50 хвостовика. Первая часть 103 вогнутой поверхности переходит в первую часть 102 выпуклой поверхности, а вторая часть 104 вогнутой поверхности также переходит в первую часть 102 выпуклой поверхности со второй стороны. Первая часть 102 выпуклой поверхности расположена точно в центре самого нижнего выступа, т. е. на оси симметрии щели 40.

По сравнению с ее окружной длиной первая часть 102 выпуклой поверхности имеет незначительный подъем в радиальном направлении. Окружная длина может иметь соотношение 10:1 с радиальной высотой.

Внутри турбинного диска 5 имеется охлаждающий канал 42. Его окружная длина показана двойной стрелкой и полностью превышает окружную ширину первой части 102 выпуклой поверхности. Предпочтительно и как показано на фигуре, окружная длина проходит в зону первой части 103 вогнутой поверхности и проходит также в зону второй части 104 вогнутой поверхности. В частности, она проходит как раз до зоны наибольшей радиальной глубины щели 40 внутри первой части 102 вогнутой поверхности и до зоны наибольшей радиальной глубины щели 40 внутри второй части 104 вогнутой поверхности.

В качестве альтернативного решения, как показано на фигуре, первая часть 102 выпуклой поверхности проходит даже за зону наибольшей радиальной глубины щели 40 внутри первой части 103 вогнутой поверхности и проходит за зону наибольшей радиальной глубины щели 40 внутри второй части 104 вогнутой поверхности. В этой конфигурации первая часть 102 выпуклой поверхности проходит по существу по всему дну 105 щели в окружном направлении (при этом окружное направление соответствует горизонтальному направлению на фиг. 3).

Расположение, указанное выше для дисковой щели 40, оказывает влияние также на конфигурацию хвостовика 1 лопатки, так что дно 50 хвостовика лопатки следует за формой дна 105 дисковой щели. Это означает, что, начиная с одной окружной стороны, самая нижняя боковая поверхность образует вторую часть 52 плоской поверхности, переходящую в часть выпуклой поверхности (противоположную первой части 103 вогнутой поверхности), которая в свою очередь переходит в первую часть 51 вогнутой поверхности хвостовика 1 лопатки. Затем эта первая часть 51 вогнутой поверхности переходит в другую часть выпуклой поверхности (противоположно второй части 104 вогнутой поверхности), а затем переходит в другую часть плоской поверхности, расположенную на другой окружной стороне.

В соответствии с охлаждающим каналом 42 и его выходом 44 (который не показан на фиг. 3), охлаждающий канал 53 хвостовика лопатки имеет вход 28 (который не показан на фиг. 3) того же размера, что и выход 44. Охлаждающий канал 53 хвостовика лопатки может быть прямым проходом к аэродинамической части. Охлаждающий канал 53 хвостовика лопатки может иметь также небольшую ширину, как показано на фиг. 3.

Поясненную выше турбинную систему можно применять, в частности, для ступеней высокой мощности турбинной части внутри газотурбинного двигателя.

Указанные выше варианты выполнения могут иметь значительное преимущество относительно срока службы роторных дисков. Могут быть исключены напряжения, которые приводят к образованию трещин. Могут быть увеличены интервалы технического обслуживания.

Следует отметить, что может быть предпочтительным предусмотрение точно трех пар выступов и трех пар углублений на хвостовике лопатки и в щели, как показано на фиг. 3. Возможны также другие конфигурации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ ТУРБИНЫ | 2016 |

|

RU2678861C1 |

| РОТОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2468210C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ЛОПАТОК ГАЗОВОЙ ТУРБИНЫ (ВАРИАНТЫ) | 2000 |

|

RU2235887C2 |

| ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2011 |

|

RU2575842C2 |

| ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2011 |

|

RU2573085C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТУРБИННОГО ДИСКА И ТУРБИНА | 2011 |

|

RU2581296C2 |

| СТАТОРНЫЙ УЗЕЛ ДЛЯ ГАЗОВОЙ ТУРБИНЫ И ГАЗОВАЯ ТУРБИНА, СОДЕРЖАЩАЯ ТАКОЙ СТАТОРНЫЙ УЗЕЛ | 2019 |

|

RU2795241C2 |

| ОХЛАЖДАЕМАЯ РАБОЧАЯ ИЛИ СОПЛОВАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2151303C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| ХВОСТОВИК ЛОПАТКИ, СООТВЕТСТВУЮЩАЯ ЛОПАТКА, ДИСК РОТОРА И УЗЕЛ ТУРБОМАШИНЫ | 2012 |

|

RU2612675C2 |

Турбинная система включает роторную лопатку с хвостовиком и турбинный диск, содержащий щель, в которой закреплен хвостовик роторной лопатки. Щель турбинного диска содержит множество противоположных пар выступов щели, множество противоположных пар углублений щели и дно щели. Дно щели содержит первую часть выпуклой поверхности. Хвостовик роторной лопатки содержит дно хвостовика, содержащее первую часть вогнутой поверхности, соответствующую первой части выпуклой поверхности дна щели. Первая часть выпуклой поверхности пронизана выходом охлаждающего канала, проходящего через турбинный диск. Другое изобретение группы относится к газовой турбине, содержащей указанную выше турбинную систему. Группа изобретений позволяет снизить концентрацию напряжений на дне щели диска, имеющем охлаждающий канал. 2 н. и 7 з.п. ф-лы, 5 ил.

1. Турбинная система, содержащая по меньшей мере одну роторную лопатку (2) и турбинный диск (5), при этом роторная лопатка (2) содержит хвостовик (1), турбинный диск (5) содержит по меньшей мере одну щель (40), в которой закреплен хвостовик (1) роторной лопатки (2), при этом щель (40) содержит

- множество противоположных пар выступов (100) щели,

- множество противоположных пар углублений (101) щели и

- дно (10 5) щели (40),

при этом дно (105) щели содержит первую часть (102) выпуклой поверхности,

при этом хвостовик (1) роторной лопатки (2) содержит дно (50) хвостовика, содержащее первую часть (51) вогнутой поверхности, соответствующую первой части (102) выпуклой поверхности дна (105) щели, и при этом первая часть (102) выпуклой поверхности пронизана выходом (44) охлаждающего канала (42), проходящего через турбинный диск (5).

2. Турбинная система по п. 1, отличающаяся тем, что первая часть (102) выпуклой поверхности дна (105) щели переходит в первую и вторую части (103, 104) вогнутой поверхности, при этом каждая из первой и второй частей (103, 104) вогнутой поверхности расположена смежно с первой частью (102) выпуклой поверхности и дополнительно образует поверхность нижнего углубления щели из указанного множества противоположных пар углублений (101) щели.

3. Турбинная система по п. 1 или 2, отличающаяся тем, что первая и/или вторая части (103, 104) вогнутой поверхности щели (40) переходят в первую часть (106) плоской поверхности, задавая поверхность сопряжения с соответствующей второй частью (52) плоской поверхности роторной лопатки (2), при этом первая часть (106) плоской поверхности и вторая часть (52) плоской поверхности находятся в физическом контакте во время работы турбинной системы.

4. Турбинная система по п. 3, отличающаяся тем, что выход (44) охлаждающего канала (42) дополнительно пронизывает первую и вторую части (103, 104) вогнутой поверхности.

5. Турбинная система п. 1 или 2, отличающаяся тем, что край (49), образованный в дне (105) щели выходом (44) охлаждающего канала (42), имеет по существу седловидную форму.

6. Турбинная система п. 1 или 2, отличающаяся тем, что охлаждающий канал (42) образует проход через турбинный диск (5) от боковой поверхности турбинного диска (5), или из кольцевой полости внутри турбинного диска (5), или из кольцевой полости, образованной боковой поверхностью турбинного диска (5) и соседними компонентами.

7. Турбинная система п. 1 или 2, отличающаяся тем, что хвостовик (1) содержит по меньшей мере один вход (28) противоположно выходу (44) охлаждающего канала (42) турбинного диска (5), так что охлаждающая текучая среда может направляться из выхода (44) через вход (28) к полому внутреннему пространству (18, 20) роторной лопатки (2) во время работы турбинной системы.

8. Турбинная система по п. 7, отличающаяся тем, что хвостовик (1) роторной лопатки (2) содержит полость в дне (50) хвостовика, при этом дно полости образует указанный по меньшей мере один вход (28).

9. Газовая турбина, содержащая турбинную систему, отличающаяся тем, что турбинная система выполнена по любому из пп. 1-8.

| БИОАКТИВНЫЙ МИКРОПОРИСТЫЙ МАТЕРИАЛ ДЛЯ КОСТНОЙ ХИРУРГИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2452515C1 |

| Смоляной отстойник | 1933 |

|

SU33954A1 |

| US 4344738 A, 17.08.1982 | |||

| EP 1892375 A1, 27.02.2008 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| НАСАЖИВАЕМАЯ ОХЛАЖДАЕМАЯ ЛОПАТКА ТУРБИНЫ (ВАРИАНТЫ) | 2002 |

|

RU2325537C2 |

Авторы

Даты

2017-08-02—Публикация

2012-11-22—Подача