Изобретение относится к строительным материалам, а именно к технологии изготовления теплоизоляционно-конструкционных материалов.

Известна сырьевая смесь для получения пеностекла (патент РФ №2358927 от 20.06.2009, МПК С03С 11/00), включающая подготовленный дисперсный бой стекла, молотый мел, красный шлам при следующем соотношении компонентов, мас.%:

Общеизвестно, что существуют специфические условия существования фаз шламов, такие как щелочная среда (рН 11+13), колебания температур от -25 до +35°С, наличие внешних реагентов (подшламовая вода, углекислый газ, сода в воде, кислород воздуха, солнечная радиация). В результате длительного хранения различных видов красных шламов происходит качественное и количественное изменения свойств шламов. Недостатком прототипа является непостоянство химического состава красных шламов, что может привести к неравномерному вспениванию в объеме пеностекла и получению неоднородной структуры из-за образования каверн, неравномерного объемного распределения пор. В целом это может привести к дефектности, неоднородности свойств пеностекла.

Наиболее близкой по составу является сырьевая смесь для получения пеностекла (патент РФ №2522606 от 20.07.2014, МПК С03С 11/00), которая включает бой стекла, порошок шлама водоочистки при следующем соотношении компонентов, мас.%:

Недостатком прототипа является высокая температура вспенивания пеностекла 940-955°С и необходимость использования более дисперсного стекла, так как размол осуществляется до прохода через сито по ГОСТу №3584-53 №014 и №008 с числом ячеек на 1 см2, соответственно 1890 и 5476, что в целом увеличивает время подготовки боя стекла и увеличивает расход электроэнергии, затрачиваемой на его измельчение.

Задача изобретения - расширение сырьевой базы, утилизация шламов водоочистки, снижение ресурсоемкости технологии получения, улучшение качества и снижение себестоимости пеностекла.

Технический результат изобретения заключается в снижении температуры вспенивания. Данное снижение и получение однородной пористой структуры пеностекла обеспечиваются введением в состав шихты порошка шламов водоочистки и литий-кобальт-оксидного соединения.

Технический результат достигается за счет того, что шихта для получения пеностекла в качестве основного сырьевого компонента содержит бой листового стекла и порошок шлама водоочистки, а также дополнительно содержит минерализующую добавку литий-кобальт-оксидное соединение при следующем соотношении, мас.%:

В качестве минерализующей добавки, снижающей температуру вспенивания и улучшающей качество получаемого пеностекла, используют литий-кобальт-оксидное соединение. Составляют пеностекольную шихту, содержащую бой листового стекла 94-97% от общей массы, порошок шлама водоочистки в количестве 1,5-3,5% от общей массы и литий-кобальт-оксидное соединение в количестве 1,0-3,0% от общей массы. Данные шламы образуются в результате удаления солей жесткости при водоподготовке на тепловых электростанциях.

Уменьшение количества порошка шлама водоочистки в пеностекольной шихте менее 1% приводит к снижению порообразования, а увеличение литий-кобальт-оксидного соединения более 3% приводит к неоправданному расходу данной минерализующей добавки, так как необходимые свойства не улучшаются, и повышается себестоимость пеностекла.

Тщательное перемешивание достигается совместным помолом всех компонентов шихты в шаровых мельницах. Компоненты шихты измельчают до прохода через сетку №02. Шихту, содержащую перемешанные порошки боя листового стекла, шлама водоочистки и литий-кобальт-оксидного соединения увлажняют водой до требуемой формовочной влажности 1-3% и с помощью специальных металлических форм-пуансонов прессуют способом полусухого прессования в заготовки, имеющие форму куба. Заготовки пеностекла подаются в электрическую печь муфельного типа. Осуществляется нагрев заготовок в печи при температуре вспенивания, отжиг и охлаждение пеностекла. Температуру вспенивания выбирают в пределах 870-880°С.

Пеностекло при соответствующей механической обработке позволяет получать изделия различного строительного назначения, в частности блоки, плиты, кирпичи, перемычки, фасонные изделия и т.п., с заданными геометрическими размерами.

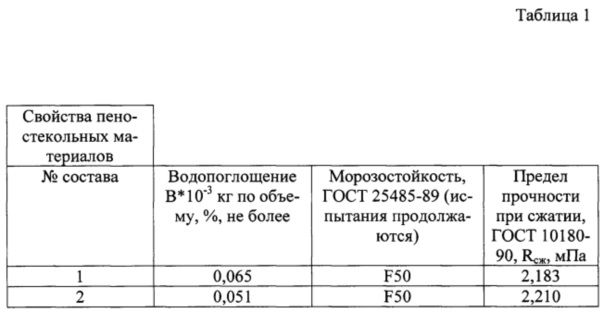

Представлена таблица свойств полученных образцов пеностекла.

Примеры конкретного исполнения

Пример №1

Шихта для получения пеностекла в качестве сырьевых материалов содержит следующие компоненты: бой листового стекла, порошок шлама водоочистки, литий-кобальт-оксидное соединение. Состав шихты в данном случае следующий, мас.%:

Шихту готовят путем тонкого предварительного измельчения и тщательного смешивания порошка шламов водоочистки, литий-кобальт-оксидного соединения и боя листового стекла. Бой листового стекла размалывают до остатка не более 2% на сетке №02. Пеностекольную шихту увлажняют до влажности 1-3%. Далее формуют заготовки в форме куба с помощью специальных металлических форм-пуансонов и помещают их в электрическую муфельную печь, где проводят вспенивание при температуре 870-880°С. Время вспенивания пеностекольного материала составляет 10-15 мин. Полученное пеностекло отжигают при температуре 550-600°С в течение 30-40 мин и охлаждают в электрической муфельной печи в течение не менее 5-6 ч. Наличие в шихте большего количества порошка шлама водоочистки (2,3%) и литий-кобальт-оксидного соединения (1,9%), обеспечивающих процесс получения однородной пористой структуры пеностекла и понижающих температуру вспенивания, делает возможным получить качественное пеностекло данного состава при температуре 875°С при вспенивании в течение 10 минут.

Заготовки пеностекольного материала на основе тарного стекла механически обрабатывают для придания им точной формы и размеров.

Пример №2

Шихта для получения пеностекла в качестве сырьевых материалов содержит следующие компоненты: бой листового стекла, порошок шлама водоочистки; литий-кобальт-оксидное соединение. Состав шихты для пеностекла в данном случае следующий, мас.%:

Шихту для получения пеностекла готовят по стандартной методике, описанной выше. Наличие в шихте малого количества порошка шлама водоочистки (1,9%) и литий-кобальт-оксидного соединения (1,6%), обеспечивающих процесс получения однородной пористой структуры пеностекла и понижающих температуру вспенивания, делает возможным получить качественное пеностекло данного состава при температуре 880°С при вспенивании в течение 15 минут.

В Таблице 1 приведены свойства полученного пеностекла.

Снижение себестоимости пеностекла осуществляется за счет введения в состав шихты боя листового стекла, обладающего невысокой стоимостью. Использование шламов водоочистки в составе шихты решает задачу их утилизации. Данные шламы образуются в результате удаления солей жесткости при водоподготовке на тепловых электростанциях.

Снижение температуры вспенивания пеностекла обеспечивается за счет введения в состав шихты порошка шламов водоочистки и минерализующей добавки, в частности литий-кобальт-оксидного соединения. Совокупность физико-химических свойств данного соединения позволяет сдвигать механизм спекания пеностекла в область более низких температур 870-880°С.

Свойства полученного пеностекла соответствуют требованиям, предъявляемым к теплоизоляционно-конструкционным материалам, что позволяет использовать его в различных видах ограждающих конструкций зданий и сооружений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения пеностекла | 2016 |

|

RU2627788C1 |

| СОСТАВ ПЕНОСТЕКОЛЬНОГО КОМПОЗИТА | 2015 |

|

RU2592002C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2522606C1 |

| Сырьевая смесь для получения блочного пеностекла | 2024 |

|

RU2824109C1 |

| Шихта для производства пеностекла | 2017 |

|

RU2684654C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛАЗУРОВАННОГО ПЕНОСТЕКЛА | 2010 |

|

RU2431619C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 1998 |

|

RU2149146C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2007 |

|

RU2357933C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2005 |

|

RU2291845C2 |

| Способ получения двуслойного строительного материала | 1990 |

|

SU1740336A1 |

Изобретение относится к технологии строительных материалов теплоизоляционно-конструкционного назначения. Технический результат – расширение сырьевой базы, снижение температуры вспенивания. Шихта для получения пеностекла содержит следующие компоненты, мас.%: бой листового стекла 94,0-97,0; порошок шлама водоочистки 1,5-3,5; литий-кобальт-оксидное соединение 1,0-3,0. 2 пр., 1 табл.

Шихта для получения пеностекла, содержащая бой стекла и порошок шлама водоочистки, отличающаяся тем, что дополнительно содержит минерализующую добавку литий-кобальт-оксидное соединение, а в качестве боя стекла используют бой листового стекла при следующем соотношении, мас.%:

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2522606C1 |

| CN 102838280 A, 26.12.2012 | |||

| CN 103539360 A, 29.01.2014 | |||

| US 4191546 A1, 04.03.1980 | |||

| JP 2010030898 A, 12.02.2010. | |||

Авторы

Даты

2017-08-11—Публикация

2016-05-26—Подача