Изобретение относится к составу пеностекольного композита и может быть использовано в промышленности строительных материалов.

В промышленности теплоизоляционное пеностекло готовят следующим образом [1, 2]. В качестве основного стекла применяют порошки специально сваренного алюмомагнезиального стекла с удельной поверхностью 4000-6000 см2/г и углеродистые пенообразователи с такой же или значительно большей удельной поверхностью: кокс, антрацит, сажа. Для проведения вспенивания пеностекольную шихту засыпают в формы из легированной стали, которые направляют в печь вспенивания, где при 820-850°С шихта нагревается и вспенивается. Нагрев длится 1-1,5 часа, вспенивание - от 30 до 90 мин. Затем формы с пеностеклом резко охлаждают в течение 15-20 мин. Дальнейший процесс стабилизации при 600°С длится 20-40 мин. Таким образом, через 2-3 часа термическая обработка в печи вспенивания заканчивается, пеностекольные блоки извлекаются из форм и помещаются в печь отжига. Отжиг и охлаждение пеностекольных блоков до 30°С осуществляется со скоростью 0,6-1,5°С/мин в течение 8-16 часов. Далее блоки пеностекла подвергают механической опиловке и шлифовке для придания им прямоугольной формы [1, 2]. Недостатками данной технологии являются высокие температуры, высокая стоимость исходного сырья, большое время вспенивания и, как следствие этого, необходимость использования дорогих жаропрочных сталей для форм.

Известно, что в [1] используют углекислый газ 3% и бой листового стекла 97%.

В составе шихты [4] содержится бой тарного стекла 97% и отходы сахарного производства 3% в качестве газообразователя. Отходы сахарного производства имеют следующий состав: СаСО3 - 50%, СаО - 30%, органические составляющие - 20%. Недостатком данной шихты является ограниченность сырьевой базы.

Сырьевая смесь для изготовления пеностекла [5] состоит из аморфного микрокремнезема 25-61%, маршаллита 0,1-37%, кальцинированной соды 20%, доломита 17% и газообразователя 1%. Аморфный микрокремнезем с содержанием оксида кремния не менее 85%. Недостатком этой смеси является высокая себестоимость исходных компонентов.

Шихта [6] состоит из кремнеземсодержащего сырья 60-63%, кальцинированной соды 19-23%, доломита 13-16% и сульфата натрия 0,45-1%. Кремнеземсодержащее сырье содержит кварцевый песок и диатомит. Недостатком данной шихты является высокая энергоемкость процесса производства.

В составе шихты [7] используют диатомит 50-60%, кальцинированную соду 14-17%, доломит 13-15%, циркон 12-15,5% и сульфат натрия 0,5-1,5%. Циркон состоит из оксида кремния 32-33% и оксида циркония 67-68%. Недостатком этой шихты является высокая себестоимость исходных компонентов.

Наиболее близкой к заявляемому изобретению по составу является шихта для получения пеностекла [3]. Известная шихта состоит из карбонатного пенообразователя 1,5-2% (1,5% мела или 2% доломита), ПАВ 4,5-6% (высококремнеземистой глины с содержанием оксида кремния 72-78%) и молотого оконного или тарного стеклобоя - остальное.

Задача, решаемая предлагаемым изобретением, - усовершенствование сырьевой смеси для производства пористого материала по карбонатной технологии.

Технический результат от использования предлагаемого изобретения - расширение сырьевой базы за счет использования отходов доломита и боя стекла любого состава, сокращение энергетических затрат на вспенивание.

Указанный результат достигается тем, что пеностекольный композит включает в себя: молотое стекло, отходы доломитового производства и поликарбоксилат в качестве ПАВ, а также дополнительно содержит углеродные наноструктуры при следующем соотношении компонентов, мас. %:

Отходы доломитового производства - 0,5-1,0;

Поверхностно-активное вещество - 10,0;

Углеродные наноструктуры - 0,5-0,8;

Стеклобой - остальное.

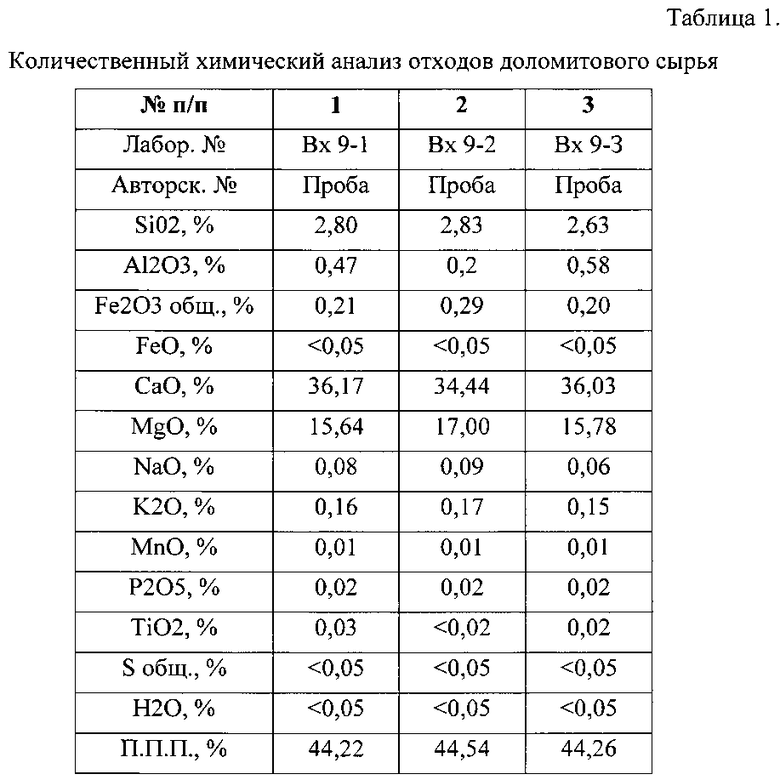

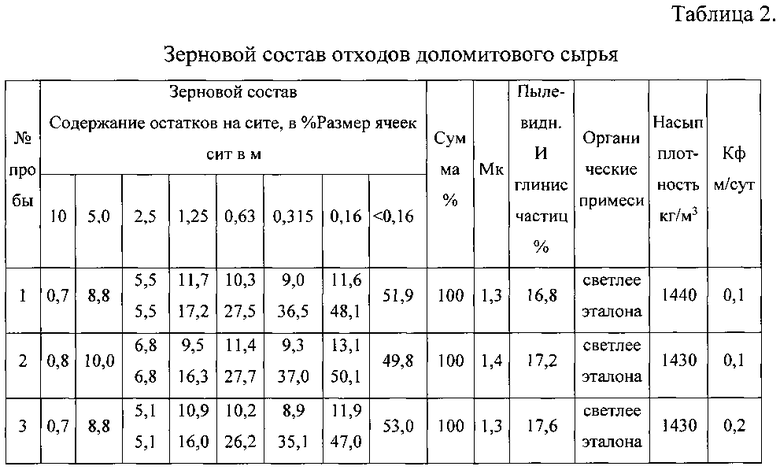

Химический состав отходов доломитового производства приведен в таблице 1, зерновой состав - в таблице 2.

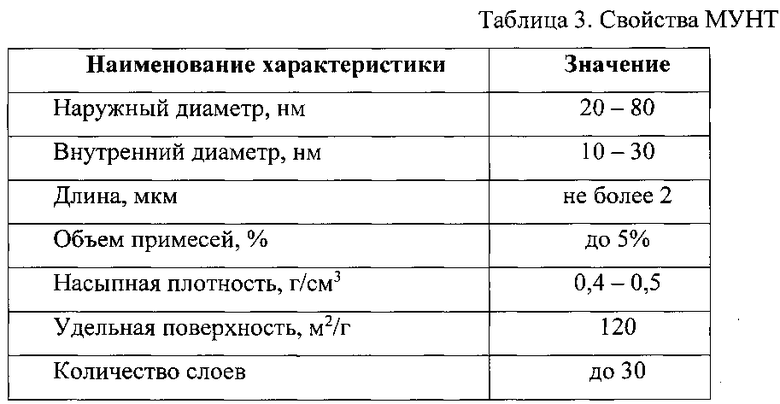

Предварительно навески многослойных углеродных нанотрубок (МУНТ) и поликарбоксилата перемалываются совместно с боем стекла до значений удельной поверхности последнего, равных 3000-5000 см2/г. Свойства МУНТ представлены в таблице 3. При этом в процессе помола происходит деагломерирование и равномерное диспергирование многослойных углеродных нанотрубок и ПАВ в объеме стекла.

Шихту для процесса получения пеностекла готовят смешением полученного ранее размолотого боя, содержащего МУНТ и ПАВ, с тонко молотыми отходами доломитового производства с удельной поверхностью 4000-7000 см2/г. Вспенивание шихты проводят в разборных формах из толстой (10 мм) листовой нержавеющей стали с внутренними размерами 250×120×65 мм. В форму загружают такое количество шихты, которое бы обеспечило заданную плотность пеностекла (160-300 кг/м3). Для вспенивания используют камерные электрические печи сопротивления. Предварительно печь нагревают до 500-550°С и при этой температуре вводят форму, заполненную шихтой. Скорость нагрева формы подбирают таким образом, чтобы время нагрева до максимальных температур равнялось 1,0-1,5 часам. Время выдержки при температурах вспенивания (700-720°С) равнялось 5-20 мин. После вспенивания форму вынимают из печи и выдерживают на воздухе в течение 5-10 мин. Далее форму раскрывают, а пеностеклянный блок подают в печь отжига. Скорость охлаждения шихты в печи отжига от 600 до 30°С составляет 0,7-1,0°С/мин.

Углеродные наноструктуры придают композиту высокие конструктивные качества (увеличение прочности при сжатии на 30%).

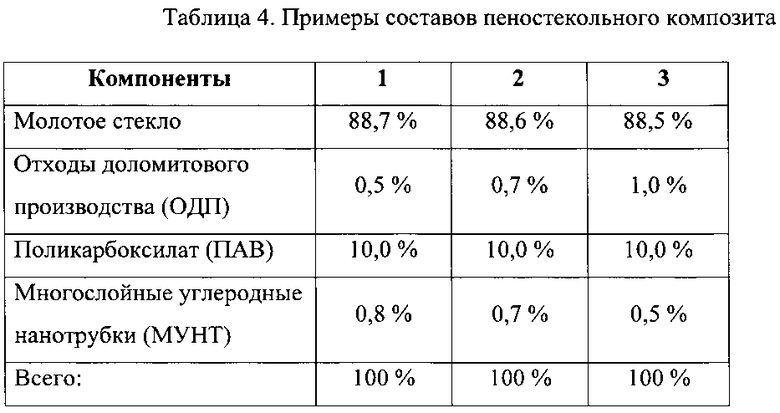

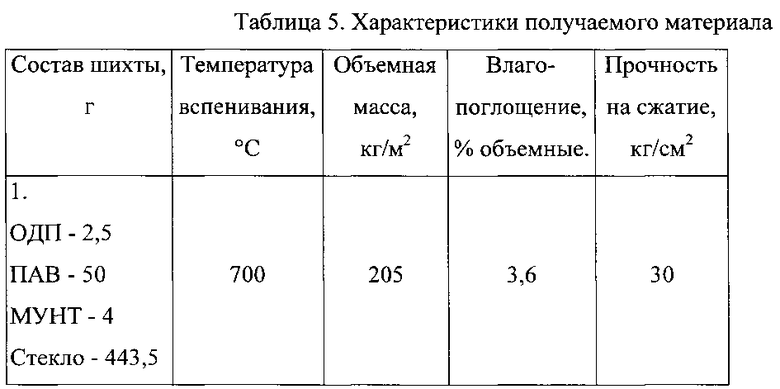

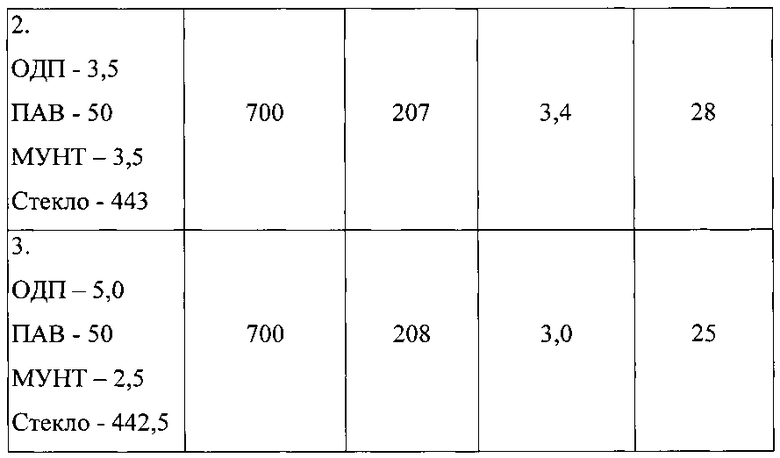

Примеры составов пеностекольного композита приведены в таблице 4.

Пример 1. Смешивали 443,5 г размолотого боя стекла с удельной поверхностью 4000 см2/г, 50 г поликарбоксилата (ПАВ), 4 г многослойных углеродных нанотрубок и 2,5 г отходов доломитового производства, размолотых до удельной поверхности 5000 см2/г. Предварительно печи нагревали до 500°С и при этой температуре вводили в камеру форму, наполненную вспенивающейся смесью. Скорость нагрева печи до температуры вспенивания равнялась 1 час 15 минут. Время вспенивания при 700°С соответствовало 5 минутам. После вспенивания форму вынимали из печи и выдерживали на воздухе в течение 7 мин. После охлаждения форму раскрывали, а пеностекло перемещали в печь отжига, предварительно нагретую до 600°С. Отжиг проводили со скоростью 1,0°С/мин.

Объемное водопоглощение определяли методом погружения пеностекла 50×50×50 мм в дистиллированную воду на 24 часа [1,2]. Объем пеностекла определяли путем обмера кубика штангенциркулем. Взвешивание осуществляли на аналитических весах с точностью до 1 мг. По этим данным определяли объемный вес пеностекла. Аналогичные по размерам кубики пеностекла подвергали сжатию на установке Р-5А для определения допустимых напряжений сжатия [2]. Результаты измерений приведены в таблице 5.

Примеры 2-3 проведены аналогично примеру 1. Данные сведены в таблице 5.

Источники информации:

1. Демидович Б.К. Производство и применение пеностекла. - Минск: Наука и техника, 1972.

2. Шилл Ф. Пеностекло. - М.: Издательство литературы по строительству, 1965. - 308 с.

3. Патент РФ на изобретение №2149146, кл. С03С 11/00, опубл. 20.05.2000 г.

4. Патент РФ на изобретение №2291125, кл. С03С 11/00, опубл. 10.01.2007 г.

5. Патент РФ на изобретение №2484029, кл. С03С 11/00, опубл. 10.06.2013 г.

6. Патент РФ на изобретение №2491238, кл. С03С 11/00, опубл. 27.08.2013 г.

7. Патент РФ на изобретение №2508255, кл. С03С 11/00, опубл. 27.02.2014 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения блочного пеностекла | 2024 |

|

RU2824109C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 1998 |

|

RU2149146C1 |

| Шихта для получения пеностекла | 2016 |

|

RU2627789C1 |

| Шихта для получения пеностекла | 2016 |

|

RU2627788C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2007 |

|

RU2357933C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2010 |

|

RU2459769C2 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ОТХОДОВ ДОЛОМИТОВОГО И ПЕНОСТЕКОЛЬНОГО ПРОИЗВОДСТВА | 2015 |

|

RU2603112C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ПЕНОСТЕКЛА НА ОСНОВЕ СТЕКЛОБОЯ | 2022 |

|

RU2781293C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИКИ | 2006 |

|

RU2374191C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2014 |

|

RU2575720C1 |

Изобретение относится к составу пеностекольного композита и может быть использовано в промышленности строительных материалов. Технический результат изобретения заключается в расширении сырьевой базы. Пеностекольный композит включает в себя: молотое стекло, отходы доломитового производства и поликарбоксилат в качестве ПАВ, а также дополнительно содержит углеродные наноструктуры при следующем соотношении компонентов, мас. %: отходы доломитового производства - 0,5-1,0, поверхностно-активное вещество - 10,0, углеродные наноструктуры - 0,5-0,8, стеклобой - остальное. 5 табл.

Пеностекольный композит, состоящий из молотого стекла и отходов доломитового производства в качестве пенообразователя, поликарбоксилат в качестве ПАВ, отличается тем, что он дополнительно содержит углеродные наноструктуры при следующем соотношении компонентов, мас. %:

Отходы доломитового производства - 0,5-1,0;

Многослойные углеродные нанотрубки - 0,5-0,8;

Поликарбоксилат - 10,0;

Молотое стекло - остальное.

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 1998 |

|

RU2149146C1 |

| US 20100051583 A1, 04.03.2010 | |||

| WO 2010124402 A1, 04.11.2010 | |||

| CN 103553343 A, 05.02.2014 | |||

| EP 1896379 B1, 24.02.2010. | |||

Авторы

Даты

2016-07-20—Публикация

2015-06-22—Подача