Предлагаемое изобретение относится к химическому составу шихты для производства пеностекла и может быть использовано в промышленности строительных материалов.

Известно [1, 2] , что качество пеностекла при использовании углеродсодержащих пенообразователей (кокс, сажа, антрацит, торф) значительно выше, чем при применении карбонатных.

Причины, способствующие получению качественного пеностекла по углеродной технологии, известны. Согласно [2] частицы углерода, являясь поверхностно-активными и плохо смачивающимися расплавом, прилипают к стенкам ячеек пеностекла, понижая свободную энергию системы. Это способствует устойчивости пены и растяжению тонких стеклянных перегородок, предотвращая их перфорирование. В противоположность этому карбонатные пенообразователи не являются поверхностно-активными веществами и характеризуются значительным химическим сродством к стеклу. Поэтому ни сами карбонатные пенообразователи, ни продукты их диссоциации (оксиды кальция и магния) не могут оказывать на стекольную пену стабилизирующего действия. Карбонаты на 80-100oC снижают температуру вспенивания, но получаемое пеностекло является губчатым, с перфорированными перегородками ячеек.

Считается [1, 2], что получить пеностекло, характеризующееся малым водопоглощением (менее 10%) и плотностью порядка 200 кг/м3, используя карбонаты, невозможно, что и явилось причиной отказа от этой технологии в мировой практике.

В промышленности теплоизоляционное пеностекло готовят следующим образом [1, 2]. В качестве основного стекла применяют порошки специально сваренного алюмомагнезиального стекла с удельной поверхностью 4000 -6000 см2/г и углеродистые пенообразователи с такой же или значительно большей удельной поверхностью: кокс, антрацит, сажа. Для проведения вспенивания пеностекольную шихту засыпают в формы из легированной стали, которые направляют в печь вспенивания, где при 820 - 850oC шихта нагревается и вспенивается. Нагрев длится 1-1,5 часа, вспенивание - от 30 до 90 мин. Затем формы с пеностеклом резко охлаждают в течение 15-20 мин. Дальнейший процесс стабилизации при 600oC длится 20 - 40 мин. Таким образом, через 2-3 часа термическая обработка в печи вспенивания заканчивается, пеностекольные блоки извлекаются из форм и помещаются в печь отжига. Отжиг и охлаждение пеностекольных блоков до 30oC осуществляется со скоростью 0,6 - 1, 5oC/мин в течение 8-16 часов. Далее блоки пеностекла подвергают механической опиловке и шлифовке для придания им прямоугольной формы. Недостатками данной технологии являются высокие температуры и большое время вспенивания и, как следствие этого, необходимость использования дорогих жаропрочных сталей для форм.

Наиболее близкой к заявляемой шихте по технической сущности и достигаемому результату является шихта для получения пеностекла из дробленых отходов производства пеностекла [3] . Известная шихта содержит остаточный углерод (поверхностно-активный компонент [2]), а в качестве пенообразователей известняк - 2 мас.% или доломит - 2,5 мас.%. При температуре 790 - 800oC из шихты получают пеностекло с объемным водопоглощением 6,6 -7,0% и объемным весом 162-180 кг/м3.

Недостатками известной шихты являются: необходимость использования отходов производства пеностекла, изготавливаемого по углеродной технологии; непостоянство количества остаточного (не окисленного) углерода в пеностекле после вспенивания и, следовательно, невоспроизводимость характеристик пеностекла; недостаточные объемы отходов пеностекла (15-35% от объема выпуска [1, 2] ) для развертывания новых производств на их основе; достаточно высокие (790 - 800oC) температуры вспенивания.

Задача, решаемая изобретением - усовершенствование шихты для получения пеностекла по карбонатной технологии.

Технический результат от использования изобретения - расширение сырьевой базы за счет использования глин и боя оконного и тарного стекла; уменьшение водопоглощения при одновременном снижении температуры вспенивания; увеличение ресурса работы форм и печи вспенивания.

Указанный результат достигается тем, что шихта для получения пеностекла, содержащая молотое стекло и карбонатный пенообразователь, дополнительно содержит поверхностно-активную добавку - высококремнеземистую глину с содержанием оксида кремния 72-82% при следующем соотношении компонентов, мас.%:

Карбонатный пенообразователь - 1,5-2,0

Высококремнеземистая глина - 4,5 - 6,0

Молотое стекло - Остальное

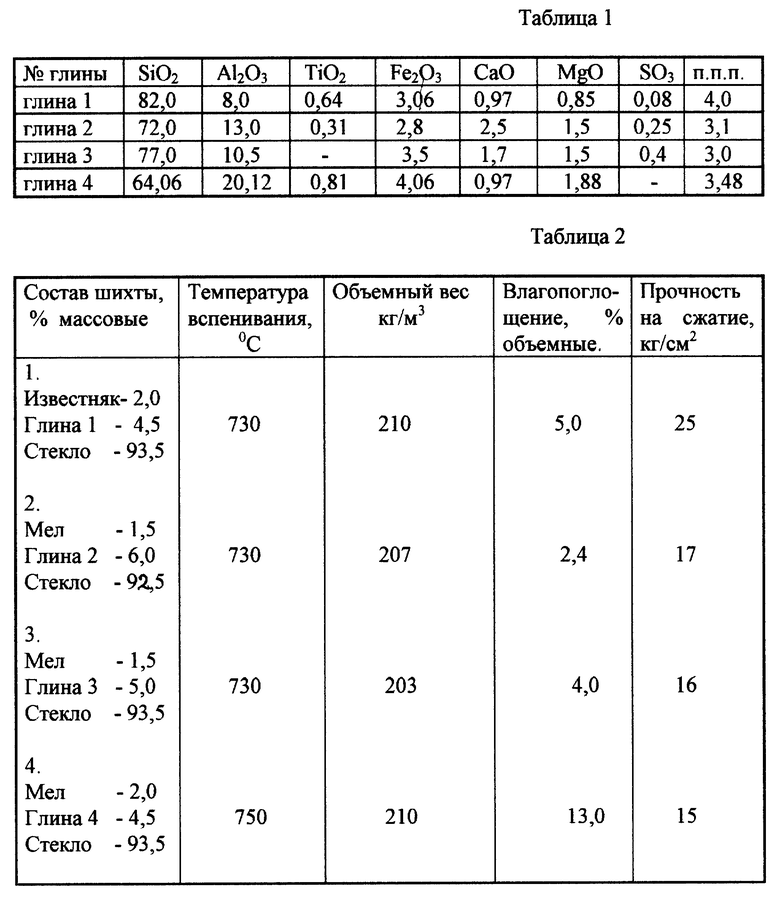

Шихту готовят смешением размолотого боя оконного или тарного стекла с удельной поверхностью 3000 - 5000 см2/г и тонко молотым карбонатным пенообразователем с удельной поверхностью 4000 - 7000 см2/г, содержащим 1,5% мела (или 2% известняка) и высококремнеземистых глин, содержащих 72-82% оксида кремния (SiO2). Составы используемых глин приведены в таблице 1. Вспенивание шихты проводят в разборных формах из толстой (10 мм) листовой нержавеющей стали с внутренними размерами 250 х 120 х 65 мм. В форму загружают такое количество шихты, которое бы обеспечило заданную плотность пеностекла (160 - 300 кг/м3). Для вспенивания используют камерные электрические печи сопротивления. Предварительно печь нагревают до 500 - 550oC и при этой температуре вводят форму, заполненную шихтой. Скорость нагрева формы подбирают таким образом, чтобы время нагрева до максимальных температур равнялось 1,0 - 1,5 часам. Время выдержки при температурах вспенивания (720 - 750oC) равнялось 5 - 20 мин. После вспенивания форму вынимают из печи и выдерживают на воздухе в течение 5-10 мин. Далее форму раскрывают, а пеностеклянный блок подают в печь отжига. Скорость охлаждения шихты в печи отжига от 600 до 30oC составляет 0,7 - 1,0oC/мин.

Пример 1.

Смешивали 400 г размолотого боя оконного стекла с удельной поверхностью 4000 см2/г и 6 г мела размолотого до удельной поверхности 5000 см2/г и 20 г тонко размолотой глины с содержанием оксида кремния 72% и оксида алюминия 13%. Предварительно печи нагревали до 500oC и при этой температуре вводили в камеру форму, наполненную вспенивающейся смесью. Скорость нагрева печи до температуры вспенивания равнялась 1,5 часам. Время вспенивания при 730oC соответствовало 5 минутам. После вспенивания форму вынимали из печи и выдерживали на воздухе в течение 7 мин. После охлаждения форму раскрывали, а пеностекло перемещали в печь отжига, предварительно нагретую до 600oC. Отжиг проводили со скоростью 1,0oC/мин.

Объемное водопоглощение определяли методом погружения пеностекла 50 х 50 х 50 см в дистиллированную воду на 24 часа [1, 2]. Объем пеностекла определяли путем обмера кубика штангенциркулем. Взвешивание осуществляли на аналитических весах с точностью до 1 мг. По этим данным определяли объемный вес пеностекла. Аналогичные по размерам кубики пеностекла подвергали сжатию на установке Р-5А для определения допустимых напряжений сжатия [2]. Результаты измерений приведены в таблице 2.

Примеры 2-3 проведены аналогично примеру 1. Данные сведены в таблице 2.

Увеличение количества глины в шихте свыше 6% приводит к возрастанию температур вспенивания на 10-15oC на каждый добавляемый процент, а уменьшение количества глины от 4,5 до 0,0% приводит к резкому возрастанию объемного водопоглощения до 30 - 40%.

Применение глин с меньшим чем 70% оксида кремния приводит к возрастанию водопоглощения и количества перфорированных пор, а также температуры вспенивания (таблица 1, пример с глиной N 4). Увеличение оксида алюминия свыше 13% приводит к возрастанию температур и времени вспенивания. Отметим, что из глин, содержащих менее 7% Al2O3 и более 85% SiO2, не удается получить изделия строительной керамики и подобные месторождения по этой причине, как правило, не разрабатываются.

Таким образом, предлагаемая шихта расширяет сырьевую базу, так как позволяет использовать глину и стеклобой оконного и тарного стекла, снижает водопоглощение, а также температуру вспенивания на 60-70oC по сравнению с прототипом.

ЛИТЕРАТУРА

1. Демидович Б.К. Производство и применение пеностекла, Минск, Наука и техника, 1972. - 304 с.

2. Шилл Ф. Пеностекло, М., Издательство литературы по строительству, 1965. - 308 с.

3. Авторское свидетельство СССР 1278319, кл. C 03 C 11/00, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПЕНОСТЕКОЛЬНОГО КОМПОЗИТА | 2015 |

|

RU2592002C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО БЛОЧНОГО ПЕНОСТЕКЛА | 2005 |

|

RU2290372C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2010 |

|

RU2459769C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2007 |

|

RU2357933C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2000 |

|

RU2187473C2 |

| Шихта для получения пеностекла | 2016 |

|

RU2627788C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| Способ изготовления гранулированного пеностекла | 2018 |

|

RU2698388C1 |

| Сырьевая смесь для получения блочного пеностекла | 2024 |

|

RU2824109C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ПЕНОСТЕКЛА НА ОСНОВЕ СТЕКЛОБОЯ | 2022 |

|

RU2781293C1 |

Изобретение относится к химическому составу шихты для производства пеностекла и может быть использовано в производстве строительных материалов. Шихта для получения пеностекла содержит молотое стекло и карбонатный пенообразователь. Кроме того, стекло дополнительно содержит поверхностно-активную добавку - высококремнеземистую глину. Содержание компонентов в стекле, мас. %: карбонатный пенообразователь 1,5 - 2,0, высококремнеземистая глина 4,5 - 6,0; молотое стекло - остальное. Технической задачей изобретения является расширение сырьевой базы за счет использования глин и боя оконного и тарного стекла, уменьшение водопоглощения при одновременном снижении температуры вспенивания, а также увеличение ресурса работы форм и печи вспенивания. 2 табл.

Шихта для получения пеностекла, содержащая молотое стекло и карбонатный пенообразователь, отличающаяся тем, что она дополнительно содержит высококремнеземистую глину при следующем соотношении компонентов, мас.%:

Карбонатный пенообразователь - 1,5 - 2,0

Глина высококремнеземистая - 4,5 - 6,0

Молотое стекло - Остальное

| Способ получения пеностекла | 1985 |

|

SU1278319A1 |

| Композиция для пеностекла | 1978 |

|

SU697421A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2109700C1 |

| US 4347326 A, 11.03.1998. | |||

Авторы

Даты

2000-05-20—Публикация

1998-12-21—Подача