ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ РАСКРЫТИЕ

[0001] Варианты осуществления, раскрытые здесь, относятся, в основном, к способам модернизации потоков вакуумных кубовых остатков, произведенных из нефтепродуктов, битуминозных песков, сланцевых масел, жидких продуктов гидрогенизации, вязкого остаточного продукта газификации угля и биосырья, наряду с некоторыми другими. Более конкретно варианты осуществления, описанные здесь, относятся к способам получения дистиллятного топлива и анодного кокса из вакуумных остатков углеводородного сырья. Еще более конкретно раскрытые здесь варианты осуществления относятся к способам модернизации вакуумных остатков углеводородного сырья до продуктов дистиллятного топлива с использованием кипящего слоя катализатора или гидрокрекинга во взвешенном слое, замедленного коксования и модернизации вакуумного газойля на неподвижном слое катализатора.

УРОВЕНЬ ТЕХНИКИ

[0002] Термопроцессы коксования позволяют нефтеперерабатывающим заводам (НПЗ) перерабатывать более тяжелые углеводороды, присутствующие в нефти, битуминозных песках и других источниках углеводорода. В основном, термопроцессы коксования используют сложное термическое разложение (или “крекинг”), чтобы увеличить до предела превращение очень тяжелого кубового остатка нефтяного сырья с низкой стоимостью в низкокипящие углеводородные продукты с более высокой стоимостью. Сырье для таких процессов коксования обычно состоит из потоков нефтепереработки, которые не могут быть экономично дополнительно дистиллированы, подвергнуты каталитическому крекингу или иначе переработаны для создания топливных потоков смеси. Как правило, эти материалы не пригодны для каталитических операций из-за засорения катализатора и/или дезактивации золой или металлами. Обычное сырье коксования включает кубовый остаток атмосферной дистилляции, кубовый остаток вакуумной дистилляции, остаточные масла каталитического крекинга и остаточные масла от других установок переработки.

[0003] Три типа процессов коксования, используемые для сырой нефти на НПЗ и установках модернизации для превращения тяжелых углеводородных фракций в более легкие углеводороды и нефтяной кокс, включают замедленное коксование, флюидизированное коксование и флексикокинг. Во всех этих трех процессах коксования нефтяным коксом считается побочный продукт, который допускают в интересах более полного превращения остатков НПЗ в более легкие углеводородные соединения. Полученные углеводороды и другие продукты перемещаются из коксового аппарата в ректификационную колонну в виде пара. Более тяжелые жидкие продукты крекинга (например, газойль) обычно используются в качестве исходного сырья для дальнейшей переработки (к примеру, для установок крекинга c флюидизированным псевдоожиженным катализатором или FCCUs), которая превращает их в смесь фракций транспортного топлива.

[0004] НПЗ по переработке сырой нефти регулярно увеличивали использование более тяжелого сырья в сырых смесях из-за большей доступности и более низкой стоимости. Такое более тяжелое сырье имеет большее соотношение более тяжелых углеводородных компонентов, увеличивая потребность в мощности для коксования. Таким образом, коксование часто становится узким местом, которое ограничивает пропускную способность НПЗ. Кроме того эти тяжелые сырые нефти часто содержат более высокие концентрации больших ароматических структур (к примеру, асфальтены и смолы), которые содержат более высокие концентрации серы, азота и тяжелых металлов, таких как ванадий и никель.

[0005] В результате коксовые реакции (или механизмы) существенно отличаются и имеют тенденцию производить более плотную, бобовую (в противоположность губчатой) кристаллическую структуру (или морфологию) кокса с более высокими концентрациями нежелательных загрязнений в нефтяном коксе и газойлях установки коксования. К сожалению, многие из технологических усовершенствований, пытающиеся справиться с вышесказанным (мощность завода/узкие места, композиционное изменение состава и т.п.) по сути, значительно снизили качество получаемого нефтяного кокса. Большинство из технологических усовершенствований и более тяжелая сернистая нефть стремятся сместить нефтяной кокс с пористого губчатого кокса в сторону shot-кокса (кокса в виде дроби) с более высокими концентрациями нежелательных примесей. В результате сдвиг в качестве кокса может потребовать существенных изменений на коксовых рынках (к примеру, анодного-топливного класса) и существенно снизить стоимость кокса. Изменения в технологии и связанные изменения сырья могут привести к сниженному качеству топливного кокса, имеющему менее летучую составляющую и высшую теплотворную способность, помимо прочих свойств, что делает полученный топливный кокс менее желательным.

СУЩНОСТЬ ЗАЯВЛЕННЫХ ВАРИАНТОВ

В одном аспекте раскрытые здесь варианты осуществления относятся к способу модернизации кубовых остатков углеводородного сырья. Способ может включать: приведение в контакт кубового углеводородного остатка и водорода с катализатором гидроконверсии в системе реактора гидроконверсии кубового остатка; извлечение стока из системы реактора гидроконверсии кубового остатка; разделение стока из системы реактора гидроконверсии кубового остатка для извлечения двух или более углеводородных фракций, включающих, по меньшей мере, фракцию вакуумного кубового остатка и фракцию тяжелого вакуумного газойля; объединение, по меньшей мере, части фракции тяжелого вакуумного газойля и, по меньшей мере, части фракции вакуумного кубового остатка с образованием смешанной тяжелой углеводородной фракции; подачу, по меньшей мере, части смешанной тяжелой углеводородной фракции в установку коксования; функционирование установки коксования в условиях получения анодного непрокаленного кокса и дистиллята углеводородов; извлечение дистиллята углеводородов из установки коксования; фракционирование дистиллята углеводородов, отобранного из установки коксования, для извлечения трех или более углеводородных фракций, включающих фракцию легких дистиллятов, фракцию тяжелого газойля установки коксования и фракцию рециркулирующих продуктов установки коксования.

[0007] В другом аспекте варианты осуществления относятся к системе обновления (повышения качества) углеводородного сырья кубового остатка. Система может включать: систему реактора гидроконверсии кубового остатка приведения в контакт углеводородного кубового остатка и водорода с катализатором гидроконверсии; систему фракционирования для разделения стока из системы реактора гидроконверсии кубового остатка на две или более углеводородные фракции, включающие фракцию вакуумного кубового остатка и фракцию тяжелого вакуумного газойля; перемешивающее устройство для соединения, по меньшей мере, части фракции тяжелого вакуумного газойля и, по меньшей мере, части фракции вакуумного кубового остатка с образованием смешанной тяжелой углеводородной фракции; установку коксования для превращения смешанной тяжелой углеводородной фракции для получения анодного непрокаленного кокса и дистиллята углеводородов; систему фракционирования для фракционирования дистиллята углеводородов, извлеченных из установки коксования, на три или более углеводородные фракции, включающие фракцию легких дистиллятов, фракцию тяжелого газойля коксования и фракцию рециркулирующих продуктов установки коксования.

[0008] Другие аспекты и преимущества будут очевидны из следующего описания и прилагаемой формулы изобретения

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

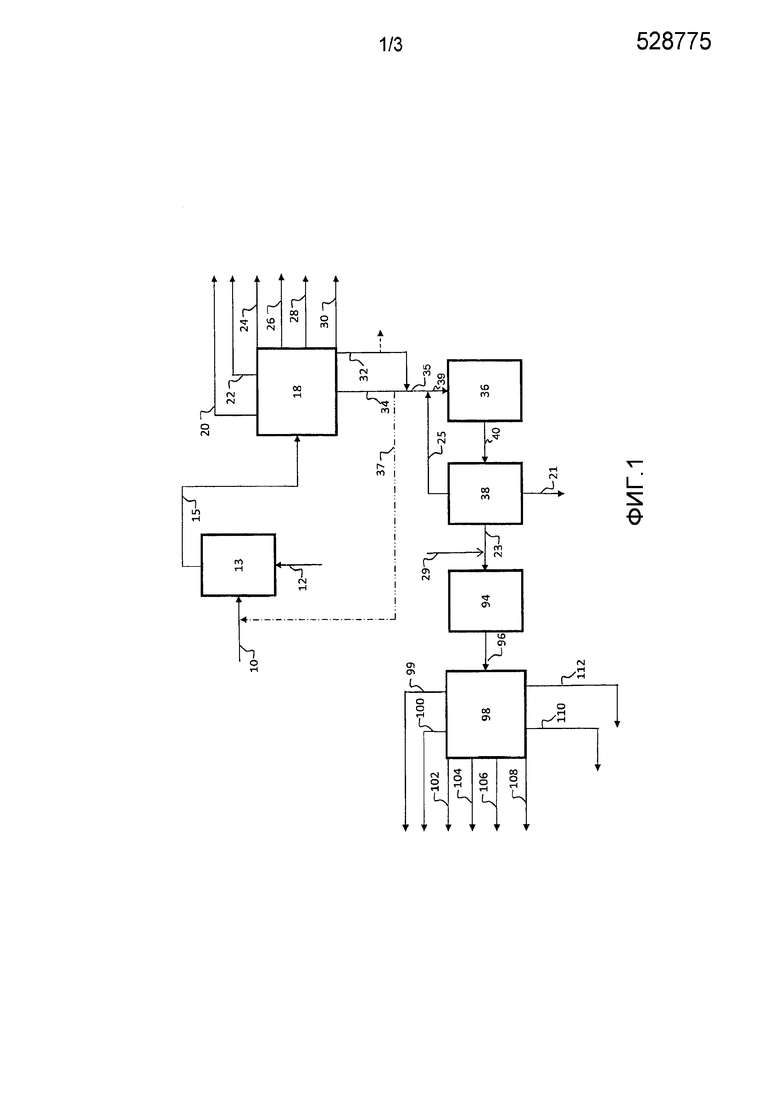

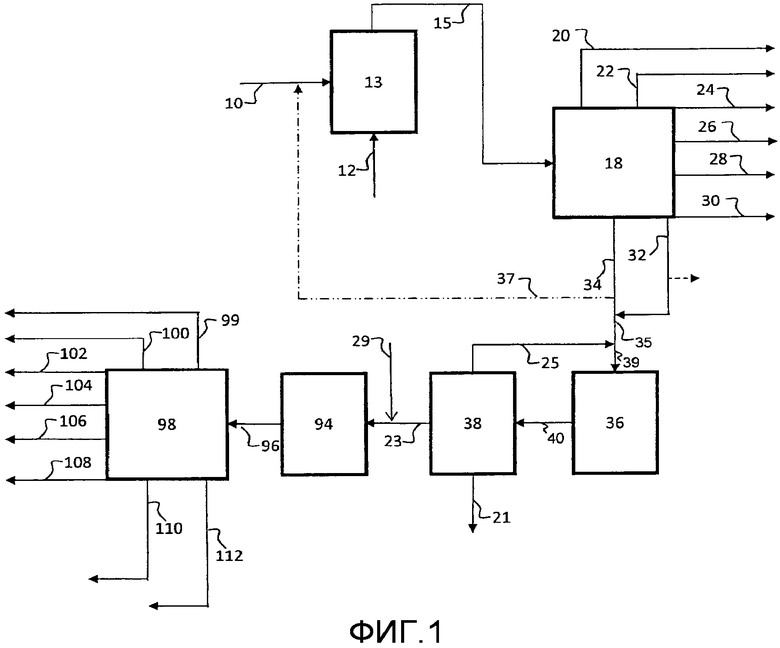

[0009] ФИГУРА 1 представляет упрощенную схему технологического процесса обновления кубового остатка углеводородного сырья в соответствии с раскрытыми здесь вариантами осуществления.

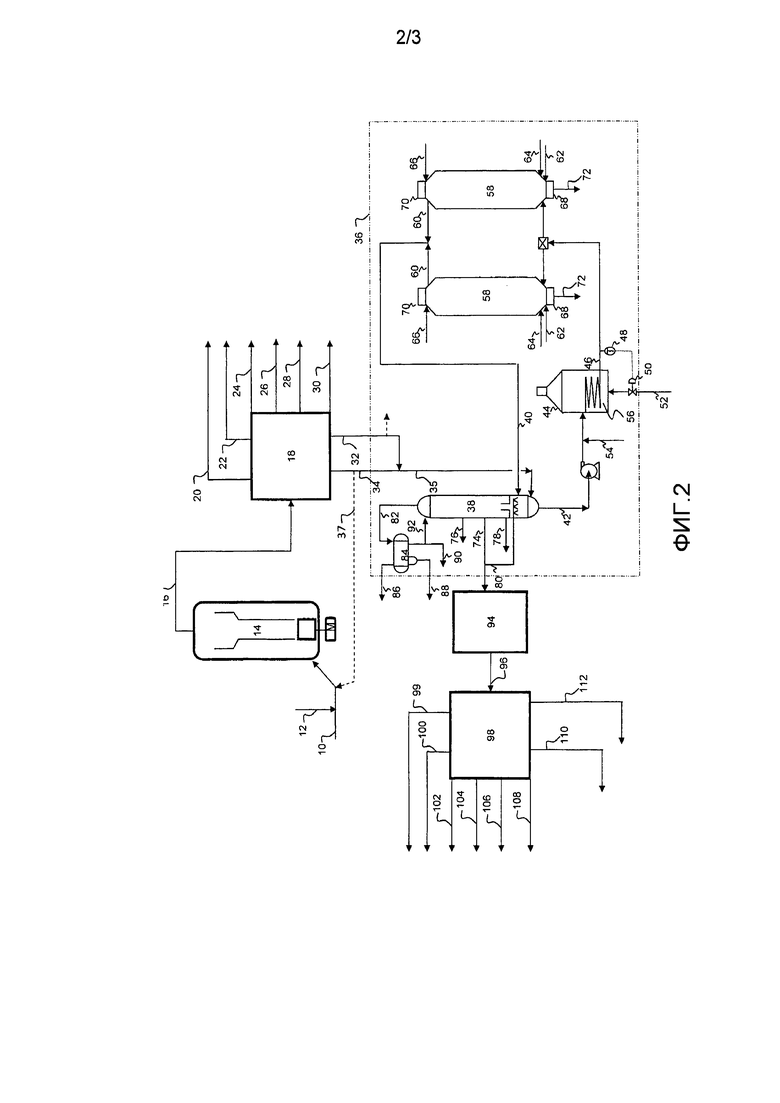

[0010] ФИГУРА 2 представляет упрощенную схему технологического процесса обновления кубового остатка углеводородного сырья в соответствии с раскрытыми здесь вариантами осуществления.

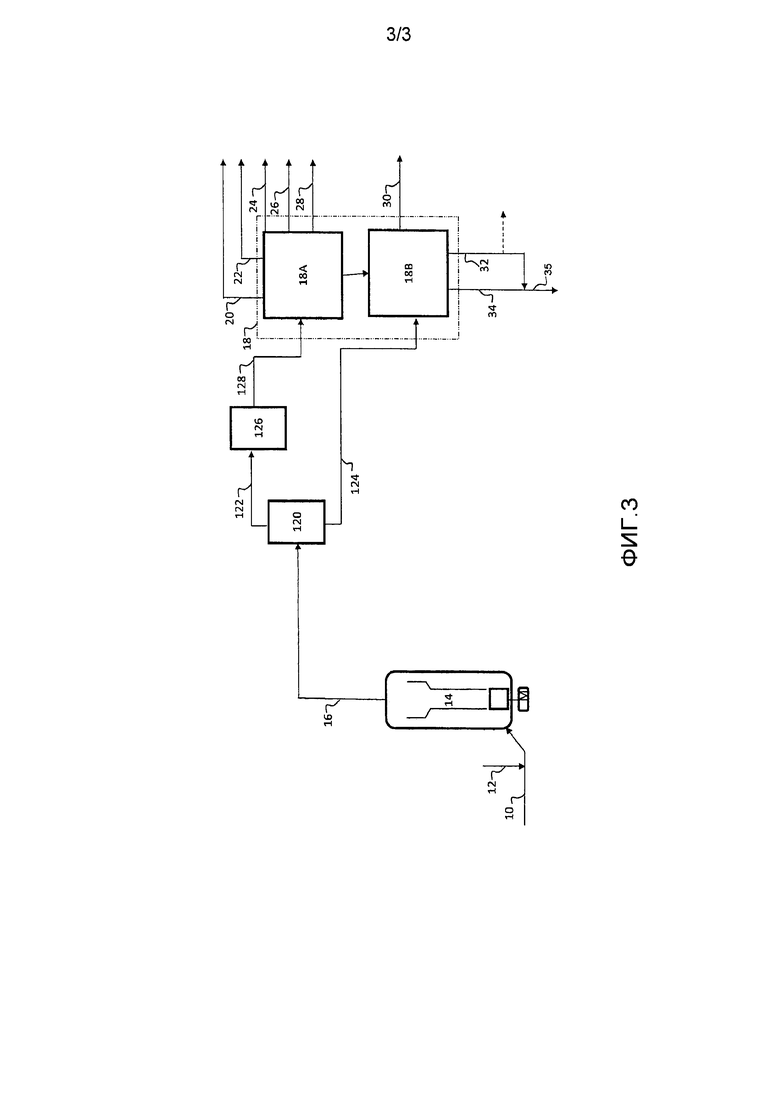

[0011] ФИГУРА 3 представляет упрощенную схему технологического процесса части процесса обновления кубового остатка углеводородного сырья в соответствии с раскрытыми здесь вариантами осуществления.

[0012] Одинаковые ссылочные позиции представляют одинаковые элементы (узлы) на всех фигурах.

ПОДРОБНОЕ ОПИСАНИЕ

[0013] В одном аспекте варианты изобретения, в основном, относятся к способам обновления потоков вакуумных кубовых остатков, получаемых из нефти, битуминозных песков, сланцевых масел, жидких продуктов гидрогенизации, вязкого остаточного продукта газификации угля и биосырья среди прочего. Более конкретно, варианты осуществления изобретения относятся к способам получения дистиллята топлива и анодного кокса из вакуумных кубовых остатков углеводородного сырья. Еще более конкретно варианты осуществления, раскрытые здесь, относятся к способам обновления вакуумных кубовых остатков сырья до продуктов дистиллята топлива с использованием кипящего слоя катализатора или гидрокрекинга со взвешенным слоем, замедленного коксования и (обновления) модернизации вакуумного газойля на неподвижном слое катализатора.

[0014] Описанные здесь процессы гидроконверсии могут быть использованы для взаимодействия углеводородного сырья кубового остатка в условиях повышенных температур и давлений в присутствии водорода и одного или более катализатора гидроконверсии для превращения исходного сырья в более низкомолекулярные продукты с уменьшенным уровнем примесей (таких как, сера и/или азот). Процессы гидроконверсии могут включать, например, гидрирование, обессеривание, деазотирование, крекинг, конверсию, деметаллизацию и удаление металлов, углеродистого осадка по Конрадсону (CCR) или удаление асфальтенов и т.д.

[0015] Используемые здесь фракции углеводородного кубового остатка или аналогичные термины, относящиеся к углеводородному кубовому остатку, определяют как углеводородную фракцию, имеющую точки кипения или интервал кипения выше приблизительно 340°C, но может также включать в себя полную обработку тяжелого сырья. Углеводородное сырье кубового остатка, которое может быть использовано в раскрытых здесь процессах может включать различные потоки НПЗ и другие углеводородные потоки, такие как нефтяные атмосферные или вакуумные кубовые остатки, деасфальтированные масла, деасфальтированный пек, остатки гидрокрекинга со дна атмосферной колонны или вакуумной колонны, прямые вакуумные газойли, вакуумные газойли гидрокрекинга, тяжелые остатки каткрекинга установки каталитического крекинга, вакуумные газойли от процесса гидрокрекинга с кипящим слоем, битуминозные (сланцевые) масла, угольные нефтепродукты, битуминозный песок, талловые масла, нефтепродукты, полученные из биосырья, темные нефтяные остатки, а также и другие аналогичные углеводородные потоки или сочетание из них, каждый из которых может быть прямогонным, полученным при переработке, потоками гидрокрекинга, частично десульфурированными и/или частично деметаллизированными. В некоторых вариантах воплощения углеводородные фракции кубового остатка могут включать углеводороды с нормальной температурой кипения, по меньшей мере, 480°C, по меньшей мере, 524°C или, по меньшей мере, 565°C.

[0016] В некоторых вариантах осуществления исходное сырье кубового остатка имеет содержание металла менее чем около 100 м.д. по массе никеля и менее чем около 200 м.д.по массе ванадия, содержание серы менее, чем приблизительно 2,5 масс. % и содержание асфальтенов менее, чем приблизительно 12 масс. %. В различных вариантах осуществления остаток может включать, по меньшей мере, одно из: нефтяные атмосферные или вакуумные кубовые остатки, деасфальтированные масла, деасфальтированный пек, остатки гидрокрекинга со дна атмосферной колонны или вакуумной колонны, прямые вакуумные газойли, вакуумные газойли гидрокрекинга, тяжелые остатки каткрекинга установки каталитического крекинга, вакуумные газойли от процесса гидрокрекинга с кипящим слоем, битуминозные (сланцевые) масла, угольные нефтепродукты, битуминозный песок, талловые масла, нефтепродукты, полученные из биосырья, темные нефтяные остатки. Например, кубовые углеводородные остатки могут быть получены из одной или больше неочищенной нефти Arab Heavy, Arab Light, Banoco Arab Medium, Kuwait Export, Basrah Light, Rubble, Bahrain, Oman, Upper Zakam, Rebco, Kumkol, Azeri Light, Siberian Light, Siberian Heavy и Tengiz.

Сланцевые нефтепродукты могут быть получены в процессе экстракции либо на (in situ) месте, либо наземной сухой перегонкой горючего сланца. Побочные нефтепродукты газификации угля могут быть получены из газогенератора с неподвижным слоем или газогенератора с псевдоожиженным слоем или газогенератора с подвижным слоем. Произведенные угольные нефтепродукты могут быть получены из установки пиролиза или установки гидротермального разжижения или установки теплового гидроразжижения или установки каталитического гидроразжижения.

[0017] Обращаясь к Фигуре 1, показана упрощенная технологическая схема процесса обновления кубового остатка углеводородного сырья. Фракция углеводородного кубового остатка 10 (кубовый остаток 10) и водород 12 могут быть поданы в систему (13) реактора гидроконверсии, которая может включать один или больше реакторов гидроконверсии последовательно или параллельно. В системе (13) реактора гидроконверсии кубовый остаток и водород могут контактировать с катализатором гидроконверстии, для превращения, по меньшей мере, части кубового остатка в более легкие углеводороды, удаления металлов, содержащиеся в кубовом остатке, удаления углеродистого остатка по Конрадсону или иным образом превращения кубового остатка в полезные продукты.

[0018] Реакторы гидроконверсии, используемые в вариантах осуществления в данном документе, мог включать реакторы или реакторные системы гидроконверсии в кипящем слое, а также реакторные системы гидрокрекинга в суспензионной фазе, реакторные системы гидрокрекинга вакуумного газойля с неподвижным слоем и/или реакторные системы гидрокрекинга вакуумного газойля с псевдоожиженным слоем. В некоторых вариантах осуществления реакторные системы гидрокрекинга с неподвижным слоем могут включать одну или больше, описанные в Патентах США 6797154; 6783660; 6514403; 6224747; 6200462; 6096190; 5925235; 5593570; 5439860 и 5277793.

[0019] Глубина превращения (переработки) в реакторной системе 13 гидроконверсии кубового остатка может быть, по меньшей мере, 50% в некоторых вариантах осуществления, такой как, по меньшей мере, 70% или, по меньшей мере, 85% в других вариантах осуществления. Реакторная система 13 гидроконверсии кубового остатка может работать при давлении в диапазоне приблизительно от 1000 фунтов/кв.дюйм до приблизительно 4000 фунтов/кв.дюйм, часовой объемной скорости жидкости (LHSV) в диапазоне приблизительно от 0,1 л/ч/л до приблизительно 4,0 л/ч/л, температуре реактора в диапазоне приблизительно от 400°C до приблизительно 500°C, отношении водород/сырье вакуумного кубового остатка между приблизительно 2000-6000 ст. куб.футов газа/баррель нефти, скорости расхода свежего катализатора в диапазоне приблизительно от 0,1 до приблизительно 0,6 фунтов/баррель нефти для исходного сырья вакуумного остатка. Катализаторы, используемые в системе 13 реактора гидроконверсии, включают один или больше из никеля, кобальта, вольфрама, молибдена и их комбинаций, как без носителя, так и осажденные на пористую подложку, такую как диоксид кремния, оксид алюминия, диоксид титана или их комбинации, как будет более подробно описано ниже.

[0020] После превращения в системе 13 реактора с кипящим слоем частично преобразованные углеводороды могут быть извлечены через трубопровод 15 и поданы в систему 18 фракционирования для извлечения двух или более углеводородных фракций, включающих фракцию вакуумного кубового остатка и фракцию тяжелого (вязкого) вакуумного газойля. Как показано, систему 18 фракционирования можно использовать для извлечения отходящего газа 20, в состав которого входят легкие углеводородные газы и сероводород (H2S), фракция 22 легкой нафты, фракция 24 тяжелой нафты, керосиновая фракция 26, дизельная фракция 28, фракция 30 легкого вакуумного газойля, фракция 32 тяжелого газойля и фракция 34 вакуумного кубового остатка. В некоторых вариантах осуществления часть фракции 34 вакуумного кубового остатка может рециркулировать, например, с помощью трубопровода 37, для дальнейшей обработки в системе 13 реактора гидроконверсии с кипящим слоем. Например, фракцию 34 вакуумного кубового остатка или ее часть можно объединить, по меньшей мере, с частью фракции 32 тяжелого вакуумного газойля с образованием смешанной тяжелой углеводородной фракции 35. В некоторых вариантах осуществления условиями выше по потоку и глубиной обработки можно управлять таким образом, что смешанная тяжелая углеводородная фракция 35 имеет содержание никеля меньше чем приблизительно 70 миллионных долей по массе, содержание ванадия меньше чем приблизительно 70 миллионных долей, по массе, отношение асфальтены/углеродистый остаток по Конрадсону меньше чем 0,7-1, такое как меньше чем 0,5/1 или меньше чем 0,3/1, а общее содержание серы меньше чем 24000 миллионных долей по массе.

[0021] Смешанную тяжелую углеводородную фракцию 35 можно затем подать в систему 36 установки коксования, которая может работать в условиях производства анодного сырого (непрокаленного) кокса и дистиллята углеводородов. В некоторых вариантах осуществления система 36 установки коксования может включать одну или более установки замедленного коксования (установка коксования замедленного действия).

[0022] Установка коксования может работать при температуре на выходе из змеевика подогревателя, по меньшей мере, 500°C, такой как, по меньшей мере, 520°C, давлении в диапазоне приблизительно от 20 фунтов/кв.дюйм до приблизительно до 35 фунтов/кв.дюйм. Температурой пара на выходе из коксового барабана можно управлять, по меньшей мере, до 450°C, по меньшей мере, 460°C, по меньшей мере, 470°C, или, по меньшей мере, 480°C. Время сушки после цикла коксования может быть, по меньшей мере, 2 часа, по меньшей мере, 4 часа, по меньшей мере, 6 часов или, по меньшей мере, 8 часов в различных вариантах осуществления. Например, температура пара на выходе из коксового барабана может быть управляемой, по меньшей мере, до 470°C или 480°C при времени сушки, по меньшей мере, 5 часов, а предпочтительно, по меньшей мере, 8 часов, или при температуре, по меньшей мере, 450°C или, по меньшей мере, 460°C при времени высыхания, по меньшей мере, 6 часов или, по меньшей мере, 7 часов, где сушку проводят путем пропускания потока перегретого пара через заполненный коксовый барабан.

[0023] Дистиллят углеводородов можно извлечь из системы 36 установки коксования через трубопровод 40 и фракционировать в системе 38 фракционирования для извлечения трех или более углеводородных фракций, таких как фракция 21 легких дистиллятов, фракция 23 тяжелых газойлей установки коксования и фракция 25 рециклирирующего продукта установки кокса. В некоторых вариантах осуществления фракция 23 тяжелого газойля установки коксования имеет полициклический индекс на основании ультрафиолетовой абсорбционной спектрофотометрии меньше чем 10000, такой как меньше чем приблизительно 6000 или меньше чем приблизительно 4000.

[0024] В некоторых вариантах осуществления смешанная тяжелая углеводородная фракция 35 может быть смешана с рециркулирующей фракцией 25 установки коксования для получения исходной смеси 39 установки коксования. Поскольку свойства полученного кокса могут зависеть от качества исходной смеси, может быть желательно ограничить количество фракций рециклирующего продукта установки коксования в исходной смеси установки коксования. В некоторых вариантах воплощения фракция рециклирующего продукта установки коксования составляет менее 30 масс. % от исходной смеси установки коксования, например, приблизительно от 15% по массе до 20% по массе от исходной смеси установки коксования.

[0025] Фракция 23 тяжелого газойля установки коксования и водород 29 могут контактировать с катализатором гидроконверсии в системе 94 реактора гидроконверсии, которая может включать один или более реакторов гидроконверсии с неподвижным слоем, для превращения, по меньшей мере, части фракции 23 тяжелого газойля установки коксования в дистиллят топливных углеводородов. Стоки 96 могут быть извлечены из системы 94 реактора гидроконверсии и разделены на фракции в системе фракционирования с образованием двух или более углеводородных фракций. Например, стоки 96 могут быть разделены на отходящий газ 99, в состав которого входят легкие углеводородные газы, фракция 100 легкой нафты, фракция 102 тяжелой нафты, керосиновая фракция 104, дизельная фракция 106, фракция 108 легкого вакуумного газойля, фракция 110 тяжелого вакуумного газойля и фракция 112 вакуумного кубового остатка. Одна или более из этих фракций необязательно могут быть возвращены в систему 13 реактора гидроконверсии, систему 38 фракционирования, систему 94 реактора или систему 36 установки коксования.

[0026] Анодный сырой кокс, полученный в соответствии с процессами данного документа, может иметь следующие свойства: никеля меньше чем приблизительно 175 миллионных долей; ванадия меньше, чем приблизительно 250 миллионных долей; серы меньше чем приблизительно 35000 миллионых долей по массе; размолоспособность по методу Хардгорва (HGI)меньше чем приблизительно 100 и летучее горючее вещество меньше чем приблизительно 12% по массе. Для того чтобы получить анодный сырой кокс по вариантам осуществления данного документа, коммерческая стоимость которого выше по сравнению с обычным или “топливным” нефтяным коксом исходная установка гидроконверсии и установка замедленного коксования должны работать в конкретном диапазоне жестких условий, который диктуется природой конкретного сырья вакуумного кубового остатка. Для получения анодного кокса установка с кипящим слоем должна функционировать в определенных жестких условиях для производства непревращенного нефтяного вакуумного кубового остатка, пригодного для превращения в установке замедленного коксования, для производства непрокаленного кокса, имеющего нужные параметры для получения анодного кокса. Жесткие условия замедленного коксования нуждаются в управлении для достижения технических требований, необходимых для анодного кокса. Сочетание правильных жестких условий эксплуатации как для установки гидрокрекинга с кипящим слоем, так и для установки замедленного коксования, не является очевидным, или тривиальным.

[0027] В некоторых вариантах осуществления систему 36 установки коксования можно эксплуатировать при коэффициенте рециркуляции установки коксования, определяемом в виде суммы скорости подачи свежего сырья установки коксования плюс степень рециркуляции жидкого продукта установки коксования, деленной на скорость подачи свежего сырья установки коксования, исходя из объема жидкого продукта, меньше чем приблизительно 1,25/1, таком как меньше чем приблизительно 1,20/1 или меньше чем приблизительно 1,15/1.

[0028] Обращаясь к Фигуре 2, показана упрощенная схема процессов в соответствии с вариантами осуществления для модернизации углеводородных кубовых остатков и производства анодного сырого (непрокаленного) кокса. Кубовый остаток углеводородной фракции (кубовый остаток) 10 и водород 12 могут быть поданы в систему 14 реактора с кипящим слое, которая может включать один или более реакторов с кипящим слоем, расположенные последовательно или параллельно, где углеводороды и водород контактируют с катализатором гидроконверсии для взаимодействия, по меньшей мере, части кубового остатка с водородом с образованием более легких углеводородов, удаления металлов, находящихся в кубовом остатке, удаления углеродистого остатка по Конрадсону или иным образом превращения кубового остатка в полезные продукты.

[0029] Реакторы в реакторной системе 14 с кипящим слоем могут работать при температурах в диапазоне от приблизительно 380°C до приблизительно 450°C, парциальных давлениях водорода в диапазоне приблизительно от 70 бар до приблизительно 170 бар, часовой объемной скорости жидкости (LHSV) в диапазоне от приблизительно 0,2 ч-1 до приблизительно 2,0 ч-1. В реакторах с кипящим слоем катализатор снова может смешиваться и поддерживаться в хаотическом движении с помощью рециркуляции жидкого продукта. Это может быть достигнуто с помощью первого отделения рециркулирующей нефти от газообразных продуктов. Нефть может быть затем повторно пропущена через рециркуляционную систему с помощью внешнего насоса или, как показано, насосом с крыльчаткой, смонтированным в днище реактора.

[0030] Целевые превращения в реакторной системе 14 в кипящем слое могут быть в диапазоне от приблизительно 30% по массе до приблизительно 75% по массе, такие как больше чем приблизительно 50%, больше чем приблизительно 70% или больше чем приблизительно 85%, когда превращение может зависеть от условий эксплуатации и свойств сырья, которое необходимо подвергнуть обработке. В любом случае заданные превращения должны поддерживаться ниже уровня, при котором образование отложения становится чрезмерным и таким образом предотвращается непрерывность работы. Кроме превращения углеводородов кубового остатка в более легкие углеводороды, удаление серы может быть в диапазоне от приблизительно 40% по массе до приблизительно 65% по массе, удаление металлов может быть в диапазоне от приблизительно 40% по массе до приблизительно 65% по массе и удаление углеродистого осадка по Конрадсону может быть в диапазоне от приблизительно 30% по массе до приблизительно 60% по массе.

[0031] Интенсивность реактора может быть определена как средняя температура катализатора в градусах Фаренгейта катализаторов, загруженных в один или более реакторов гидрокрекинга с кипящим слоем, умноженная на среднее парциальное давление водорода в реакторах гидрокрекинга с кипящим слоем в абсолютных барах и деленная на LHSV в реакторах гидрокрекинга с кипящим слоем. Интенсивность реактора для реакторной системы 14 с кипящим слоем может быть в диапазоне от приблизительно 105000°F-Бар-час до приблизительно 446000°F-Бар-час.

[0032] После преобразования в системе 14 реактора с кипящим слоем частично преобразованные углеводороды могут быть извлечены через сточный трубопровод 16 в виде смешанного стока пар/жидкость и поданы в систему 18 фракционирования для извлечения одной или более углеводородных фракций. Как показано, система 18 фракционирования может быть использована для извлечения отходящего газа 20, в состав которого входят легкие углеводородные газы и сероводород (H2S), фракция 22 легкой нафты, фракция 24 тяжелой нафты, керосиновая фракция 26, дизельная фракция 28, фракция 30 легкого вакуумного газойля, фракция 32 тяжелого вакуумного газойля и фракция 34 кубового остатка. В некоторых вариантах осуществления часть фракции 34 кубового остатка можно повторно пропустить через рециркуляционную систему, например, через линию потока 37, для дополнительной обработки в реакторной системе 14 гидроконверсии с кипящим слоем.

[0033] Система фракционирования 18 (не показана детально) может включать в себя разделитель высокого давления высокой температуры (HP/HT) для отделения потока пара от потока жидкостей. Отделенный пар можно направить для газоохлаждения, очистки и повторной компрессии газа, или можно сначала обработать с помощью комплексной реакторной системы гидроочистки, которая может включать один или больше дополнительных реакторов гидроконверсии, по отдельности или в сочетании с внешними дистиллятами и/или дистиллятами, созданными в процессе гидрокрекинга, а после этого направить для газового охлаждения, очистки и сжатия.

[0034] Отделенная жидкость из разделителя HP/HT может быть контактно дегазирована (выделена) и направлена в систему атмосферной дистилляции вместе с другими продуктами дистилляции, извлеченными из газоохлаждения и участка очистки. Остатки со дна атмосферной колонны, такие как углеводороды, с исходной температурой кипения, по меньшей мере, приблизительно 340°C, такие как с исходной точкой кипения в диапазоне от приблизительно 340°C до приблизительно 427°C могут затем дополнительно быть обработаны в системе вакуумной дистилляции для извлечения вакуумных дистиллятов.

[0035] Продукт остатков со дна вакуумной колонны, такой как, углеводороды с исходной температурой кипения, по меньшей мере, приблизительно 480°C, такой как с исходной температурой кипения в диапазоне, приблизительно, от 480°C до приблизительно 565°C можно направить необязательно с частью фракции 32 тяжелого вакуумного газойля в виде смешанного исходного сырья 35 установки коксования в систему 36 коксования для получения анодного непрокаленного кокса.

[0036] Сырье 35 установки коксования можно ввести в нижнюю часть фракционирующей колонны 38 установки коксования, где оно соединяется с углеводородами, конденсированными из потока пара 40 установки коксования. Полученную смесь 42 затем закачивают через нагреватель установки коксования, где она нагревается до требуемой температуры коксования, например, между 850°F и 1100°F, вызывая частичное испарение и неглубокий крекинг сырья установки коксования. Температуру нагретого исходного сырья 46 установки коксования можно измерять и управлять ею с помощью использования датчика 48 температуры, который посылает сигнал клапану 50 управления для регулирования количества топлива 52, поданного к нагревателю 44. Если требуется, то пар или вода для питания котла 54 могут быть инжектированы в нагреватель для снижения образования кокса в трубах 56.

[0037] Нагретое исходное сырье 46 установки коксования может быть извлечено из нагревателя 44 установки коксования в виде парожидкостной смеси для подачи в барабаны коксования 58. Можно использовать параллельно два или больше барабанов 58 для обеспечения непрерывной работы в течение цикла обработки (производство кокса, извлечение кокса (декоксование), подготовка следующего цикла получения кокса, повтор). Предоставляют достаточную продолжительность пребывания в барабане 58 установки коксования для того, чтобы дать возможность термическому крекингу и реакциям коксования продолжаться до завершения. Таким образом, парожидкостная смесь подвергается термическому крекингу в барабане 58 коксования с получением более легких углеводородов, которые испаряются и покидают коксовый барабан через отводную линию 60. Нефтяной кокс и некоторые остатки (например, крекинговые углеводороды) остаются в барабане 58. Когда барабан 58 установки коксования достаточно заполнен коксом, цикл коксования заканчивается. Нагретое сырье 46 установки коксования после этого переводят из первого барабана 58 коксования в параллельный барабан коксования, чтобы начать его цикл коксования. В это время начинается цикл декоксования в первом барабане коксования.

[0038] В цикле декоксования содержимое барабана коксования охлаждается, оставшиеся летучие углеводороды удаляются, и барабан коксования подготавливают для следующего цикла коксования. Охлаждение кокса обычно происходит на трех отдельных этапах. На первом этапе кокс охлаждают и отделяют паром или другой отделяющей средой 62 для экономически максимального удаления извлекаемых углеводородов, захваченных или оставшихся в коксе иным образом. На втором этапе охлаждения вводят воду или другую охлаждающую среду 64 для снижения температуры барабана коксования, избегая при этом термошока для барабана для коксования. Пары воды из этой охлаждающей среды дополнительно способствуют удалению дополнительных испаряемых углеводородов. На заключительном этапе охлаждения барабан коксования охлаждают, заливая водой или другой охлаждающей средой 66, чтобы быстро снизить температуру барабана коксования до состояния, благоприятного для безопасного удаления кокса. После того как быстрое охлаждение завершается, верхнюю и нижнюю головки 68, 70 барабана 58 коксования удаляют. После этого из барабана коксования удаляют анодный сырой (непрокаленный) кокс 72. После удаления кокса головки 68,70 барабана коксования возвращают на место, барабан коксования 58 подогревают или иначе подготавливают к следующему циклу коксования.

[0039] Пары более легких углеводородов, извлеченные в виде головной фракции 60 из барабана 58 коксования, подают затем в колонну фракционирования установки коксования в виде потока 40 пара установки коксования, где их разделяют на две или больше углеводородные фракции и извлекают. Например, фракцию 74 тяжелого газойля (HCGO) установки коксования и фракцию 76 легкого газойля (LCGO) установки коксования можно спустить из колонны фракционирования при требуемых интервалах температуры кипения. HCGO может включать, к примеру, углеводороды, кипящие в интервале 650-870°F. LCGO могут включать, к примеру, углеводороды, кипящие в интервале 400-650°F. В некоторых вариантах осуществления можно извлечь также другие углеводородные фракции из колонны фракционирования 38 установки коксования, такие как фракцию 78 жидкого квенча, которая может включать углеводороды тяжелее, чем HCGO и/или фракцию 80 промывочного нефтепродукта. Головной поток колонны фракционирования, фракция 82 влажного газа установки коксования поступает в сепаратор 84, где ее разделяют на фракцию 86 сухого газа, воду/водную фракцию 88 и фракцию нафты 90. Часть фракции 90 нафты может быть возвращена в колонну фракционирования в виде обратного потока 92. Можно также использовать другие схемы фракционирования, и они могут привести в результате к легким нефтегазовым фракциям, фракциям нафты установки коксования, дизельным фракциям установки коксования и/или другим углеводородным фракциям при необходимости.

[0040] Температура материалов в барабане 58 коксования на протяжении всего этапа образования кокса и этапа сушки может быть использована для управления типом кристаллической структуры кокса и количеством летучего горючего материала в коксе. Тем самым температура паров, покидающих коксовый барабан через поточную линию 60, является важным управляющим параметром, используемым для представления температуры материалов в барабане 58 коксования во время коксования, и ею можно управлять, как описано здесь.

[0041] Температуру головной паровой фракции 60 барабана коксования можно использовать для мониторинга и управления процессом коксования и качеством кокса (содержание летучих горючих веществ, кристаллическая структура и т.д.). В некоторых вариантах осуществления температурой парового продукта, извлеченного из барабана коксования, можно управлять, например, используя автоматизированную систему управления (АСУ) или другие системы управления процессом, чтобы быть в диапазоне от приблизительно 700°F до приблизительно 900°F; в диапазоне от приблизительно 725°F до приблизительно 875°F в других вариантах осуществления; в диапазоне от приблизительно 750°F до приблизительно 850°F в других вариантах осуществления; и в диапазоне от приблизительно 775°F до приблизительно 800°F в еще одних вариантах осуществления. В некоторых вариантах осуществления температура на выходе из нагревателя установки коксования может быть в диапазоне от приблизительно 900°F до приблизительно 1100°F. АСУ можно использовать также для управления циклом декоксования, как описано ниже.

[0042] Различные химические и/или биологические добавки могут быть добавлены в процесс коксования для ингибирования создания shot-кокса и/или для активирования образования требуемого губчатого кокса. В конкретном варианте осуществления может быть добавлен пеногаситель, например, силиконовая добавка. Химические и/или биологические добавки можно добавлять в процессе в любой момент.

[0043] После преобразования и фракционирования в системе 36 установки коксования и системе 38 фракционирования фракцию 74 тяжелого газойля установки коксования можно подать в реакторную систему 94 гидроконверсии, которая может включать один или больше реакторов гидроконверсии с неподвижным слоем. Реакторы 94 гидроконверсии с неподвижным слоем могут иметь в составе катализаторы гидроочистки, созданные с учетом одной или больше реакций гидроконверсии, такой как гидрокрекинг, гидрообессеривание, гидродеазотирование, насыщение олефинов, гидродеоксигенация, гидродеароматизация. В некоторых вариантах осуществления реакторы 94 гидроконверсии с неподвижным слоем могут содержать смесь катализаторов гидроочистки и катализаторов гидрокрекинга. Примеры катализаторов, которые могут быть использованы, но не ограничены ими, можно обнаружить в Патенте США 4990243, Патенте США 5215955 и Патенте США 5177047, которые включены здесь посредством ссылки полностью. В некоторых вариантах осуществления реакторы 94 гидроконверсии с неподвижным слоем могут вообще не предоставлять деметаллизации и катализаторы деметаллизации могут и не понадобиться.

[0044] После реакции сток 96, извлеченный из системы 94 реактора гидроконверсии, может быть направлен в систему фракционирования для разделения стока на две или более углеводородные фракции. Например, сток 96 можно разделить на отходящий газ 99, содержащий легкие углеводородные газы, фракцию 100 легкой нафты, фракцию 102 тяжелой нафты, керосиновую фракцию 104, дизельную фракцию 106, фракцию 108 легкого вакуумного газойля, фракцию 110 тяжелого газойля и фракцию 112 вакуумного кубового остатка. Одна или более из этих фракций необязательно могут быть повторно направлены в систему рециркуляции системы реактора гидроконверсии, системы фракционирования 38, реакторной системы 94 или системы 36 установки коксования.

[0045] Фигура 3 показывает один вариант осуществления для интегрированной системы реактора гидроочистки (IHRS), упомянутой выше; однако другие варианты осуществления легко может представить себе специалист в данной области, на основании следующего описания. Частично превращенные углеводороды, извлеченные из поточной линии 16 реакторной системы 14 с кипящим слоем можно охладить в теплообменнике (не показан) и подать в HP/HT парожидкостной сепаратор IHRS 120, где поток 122 пара, включающий легкие продукты и дистилляты, кипящие ниже обычной точки кипения приблизительно 1000°F и поток 124 жидкости, включающий непревращенный кубовый остаток, могут быть разделены и обработаны по отдельности в оборудовании ниже по потоку. Поток 122 пара можно подать к реактору 126 гидроочистки с неподвижным слоем для проведения гидроочистки, гидрокрекинга или их комбинации. Поток 128 стоков от IHRS системы 126 реактора с неподвижным слоем подают в атмосферную колонну 18А системы фракционирования 18 для извлечения различных фракций, описанных для Фигуры 2. Поток 124 жидкости можно охладить в теплообменнике (не показан) и давление можно сбросить в системе снижения давления перед подачей в вакуумную систему фракционирования 18B системы фракционирования 18, для извлечения различных фракций, описанных для Фигуры 2.

[0046] Композиции катализаторов гидроконверсии для использования в процессах гидроконверсии по вариантам осуществления, раскрытым в данном документе, хорошо известны квалифицированному специалисту в данной области, а некоторые коммерчески доступны от W.R.Grace & Co., Criterion Catalysts& Technologies и Albemarle среди прочих. Отвечающие требованиям катализаторы гидроконверсии могут включать один или больше элементы, выбранные из Групп 4-12 Периодической Таблицы Элементов. В некоторых вариантах осуществления катализаторы гидроконверсии, согласно раскрытым здесь вариантам осуществления, могут содержать, состоять из, или, по существу, состоять из одного или более никеля, кобальта, вольфрама, молибдена или их комбинации, как без носителя, так и на пористой подложке, такой как из диоксида кремния, оксида алюминия, диоксида титана или их комбинации. Полученные от изготовителя или от процесса регенерации, катализаторы гидроконверсии могут, например, в виде оксидов металла. В некоторых вариантах осуществления катализаторы гидроконверсии могут быть предварительно сульфидированы и/или предварительно кондиционированы перед введением в реактор (реакторы) гидрокрекинга.

[0047] Катализаторы гидроочистки дистиллята, которые могут быть пригодны, включают катализатор, выбранный из таких элементов, которые, как известно, обеспечивают каталитическую активность гидрирования. Как правило, выбирают, по меньшей мере, один металлический элемент, выбранный из Элементов 8-10 Группы и/или Элементов 6 Группы. Элементы 6 Группы могут включать хром, молибден и вольфрам. Элементы 8-10 Группы могут включать железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платину. Количество (количества) гидрирующего компонента (компонентов) в катализаторе соответственно варьируется приблизительно от 0,5% до приблизительно 10% по массе металлического компонента (компонентов) Группы 8-10 и приблизительно от 5% до приблизительно 25% по массе металлического компонента Группы 6, рассчитанное как оксида металла на 100 частей по массе общего катализатора, где процентные отношения по массе основаны на массе катализатора перед сульфидированием. Компоненты гидрирования в катализаторе могут быть в оксидной и/или сульфидной форме. Если комбинация, по меньшей мере, металлического компонента 6 группы и металлического компонента 8 группы присутствует как (смешанные) оксиды, то их необходимо подвергнуть сульфидирующей обработке перед использованием для гидрокрекинга. В некоторых вариантах осуществления катализатор содержит один или больше компоненты никеля и/или кобальта и один или больше компоненты молибдена и/или вольфрама или один или больше компоненты платины и/или палладия. Катализаторы, имеющие в составе никель и молибден, никель и вольфрам, платину и/или палладий являются пригодными.

[0048] Остаточный катализатор гидроочистки, который может быть пригодным, включает катализаторы, которые обычно состоят из компонента гидрирования, выбранного из элементов 6 Группы (таких как молибден и/или вольфрам) и элементов 8-10 Группы (таких как кобальт и/или никель) или их смеси, которые могут быть нанесены на подложку оксида алюминия. Фосфорный оксид (Группа 15) необязательно присутствует в качестве активного ингредиента. Типичный катализатор может иметь в составе от 3 до 35% по массе компонентов гидрирования со связующим из оксида алюминия. Размер шариков катализатора может варьироваться от 1/32 дюйма до 1/8 дюйма, и они могут иметь сферическую, экструдированную, трехлопастную и четырехлопастную форму. В некоторых вариантах осуществления нефтяное сырье, проходя через зону катализатора, контактирует сначала с катализатором, выбранным предварительно для удаления металлов, хотя может иметь место удаление некоторого количества серы, азота и ароматических соединений. Следующие слои катализатора могут быть использованы для удаления серы и азота, хотя также можно ожидать, что они катализируют удаление металлов и/или реакции крекинга. Слой (слои) катализатора для деметаллизации, если присутствуют, может содержать катализатор (катализаторы), имеющие средний размер пор в диапазоне от 125 до 225 ангстрем и объем пор в диапазоне 0,5-1,1 см3/г. Слой (слои) катализатора для деазотирования/обессеривания может содержать катализатор (катализаторы), имеющие средний размер пор в диапазоне от 100 до 190 ангстрем и объем пор в диапазоне 0,5-1,1 см3/г. Патент США 4990243 описывает катализатор гидроочистки с размером пор, по меньшей мере, приблизительно 60 ангстрем, а предпочтительно от приблизительно 75 ангстрем до приблизительно 120 ангстрем. Катализатор деметаллизации, пригодный для такого процесса, описывают в Патенте США № 4976848, раскрытие которого включено здесь полностью посредством ссылки для всех целей. Аналогично катализаторы, пригодные для обессеривания интенсивных потоков, описывают, например, в Патентах США №№ 5215955 и 5177047, раскрытие которых включено здесь полностью посредством ссылки для всех целей. Катализаторы, пригодные для обессеривания среднего дистиллята, потоков вакуумного газойля и потоков нафты описывают, например, в Патенте США № 4990243, раскрытие которого включено здесь полностью посредством ссылки для всех целей.

[0049] Пригодные катализаторы гидроочистки кубового остатка включают катализаторы, имеющие пористую трудноперерабатываемую основу, сделанную из оксида алюминия, диоксида кремния, содержащую фосфор или их различные комбинации. Можно использовать один или более типов катализаторов в качестве катализатора гидроочистки остатка, и если используют два или больше катализаторов, то катализаторы могут находиться в реакторной зоне в виде слоев. Катализаторы в нижнем слое (слоях) могут иметь хорошую деметаллизирующую способность. Катализаторы могут также иметь способность гидрирования и обессеривания, и это может быть выгодно для использования катализаторов с большими порами для максимального удаления металлов. Катализаторы с такими характеристиками не являются оптимальными для удаления углеродистого остатка по Конрадсону и серы. Среднее значение размера пор для катализатора в нижнем слое или слоях будет обычно, по меньшей мере, 60 ангстрем, а во многих случаях будет существенно больше. Катализатор может иметь в составе металл или сочетание металлов, таких как никель, молибден или кобальт. Катализаторы, пригодные в нижнем слое или слоях описывают в Патентах США №№ 5071805, 5215955 и 5472928. Например, такие катализаторы, как описанные в Патенте США № 5472928 и имеющие, по меньшей мере, 20% пор в диапазоне от 130 до 170 ангстрем, на основании метода азота (поглощения азота), могут быть пригодны в нижнем слое (слоях) катализатора. Катализаторы, присутствующие в верхнем слое или слоях зоны катализатора, должны обладать большей гидрирующей активностью по сравнению с катализаторами нижнего слоя (слоев). Соответственно катализаторы, пригодные для верхнего слоя или слоев могут отличаться меньшим размером пор и большей активностью удаления углеродистого остатка по Конрадсону, активностью деазотирования и обессеривания. Типично катализаторы будут иметь в составе металлы, такие как, например, никель, вольфрам и молибден для улучшения активности гидрирования. Например, такие катализаторы как описанные в Патенте США № 5472928 и имеющие, по меньшей мере, 30% пор в диапазоне от 95 до 135 ангстрем, на основании метода азота (поглощения азота), могут быть пригодны в верхних слоях катализатора. Катализаторами могут быть катализаторы определенной формы или сферические катализаторы. Кроме того плотные, менее хрупкие катализаторы можно использовать в зонах восходящего потока неподвижного катализатора для снижения до минимума разрушения частиц катализатора и уноса частиц в продукте, извлекаемом из реактора.

[0050] Специалистам в данной области техники будет понятно, что различные слои катализатора не могут быть составлены только из одного катализатора, а могут быть составлены из смеси различных катализаторов для достижения оптимального уровня удаления металлов или углеродистого остатка по Конрадсону и обессеривания для этого слоя. Хотя некоторое гидрирование будет происходить в нижней части зоны, удаление углеродного остатка по Конрадсону, удаление азота и серы может, прежде всего, происходить в верхнем слое или слоях. Очевидно, будет также происходить дополнительное удаление металлов. Определенный катализатор или каталитическая смесь, выбранные для каждого слоя, количество слоев в зоне, пропорциональный объем каждого слоя в слое катализатора, и конкретные выбранные условия гидроочистки будут зависеть от исходного сырья, которое необходимо обработать с помощью установки, требуемого продукта, который необходимо извлечь, а также коммерческих соображений, таких как стоимость катализатора. Все эти параметры находятся в рамках квалификации персонала, работающего в нефтеперерабатывающей отрасли, и не нуждаются здесь в дополнительной проработке.

[0051] Вместе с тем, что описано выше со ссылкой на отдельные системы 18, 38, 98 фракционирования, варианты осуществления, описанные здесь, также предусматривают фракционирование двух или более потоков 16, 35, 40, 96 в общей системе фракционирования. Например, потоки 16, 96 можно подать в общий контур газоохлаждения, очистки и сжатия перед дополнительной обработкой в атмосферной колонне и вакуумной колоне, как описано выше.

[0052] Как описано выше варианты осуществления изобретения здесь относятся к системе обновления углеводородного сырья кубового остатка. Система может включать: реакторную систему гидроконверсии кубового остатка для приведения в контакт кубового остатка углеводорода и водорода с катализатором гидроконверсии; систему фракционирования для разделения потока, извлеченного из реакторной системы гидроконверсии кубового остатка, на две или больше углеводородные фракции, включающие, по меньшей мере, фракцию вакуумного кубового остатка и фракцию тяжелого вакуумного газойля; перемешивающее устройство для соединения, по меньшей мере, части фракции тяжелого вакуумного газойля и, по меньшей мере, части фракции вакуумного кубового остатка с образованием смешанной фракции тяжелого углеводорода; установка коксования для превращения смешанной фракции тяжелого углеводорода для получения анодного сырого кокса и дистиллята углеводородов; и систему фракционирования для фракционирования дистиллята углеводородов, извлеченного из установки коксования на три или больше углеводородные фракции, включающие легкую дистиллятную фракцию, фракцию тяжелого газойля установки коксования и фракцию рециркулирующего продукта установки коксования.

[0053] Системы, раскрытые здесь, могут также включать смешивающее устройство для перемешивания смешанной тяжелой углеводородной фракции с фракцией рециркулирующего продукта установки коксования с образованием смеси сырья для установки коксования. Смешивающие устройства, пригодные здесь, включают тройники, перемешивающие тройники, насосы, сосуды с перемешиванием или другие устройства, известные в данной области для объединения и тщательного перемешивания двух (возможно вязких) жидких потоков.

[0054] Раскрытые здесь системы, могут также включать измерение расхода и систему управления для управления фракцией рециркулирующего продукта установки коксования, чтобы быть меньше чем 30 масс. % для смеси сырья установки коксования, такой как, в диапазоне приблизительно от 15 масс. % до приблизительно 25 масс. % для смеси сырья установки коксования.

[0055] Система может также включать: реактор гидроконверсии для приведения в контакт фракции тяжелого газойля установки коксования и водорода с катализатором гидроконверсии, чтобы превратить, по меньшей мере, часть фракции тяжелого газойля установки коксования в дистиллятное топливо на основе углеводородов; систему разделения для фракционирования потока из реактора гидроконверсии с образованием двух или более углеводородных фракций.

[0056] Системы здесь также могут включать операционную систему, конфигурированную для управления реакторной системой гидроконверсии кубового остатка с целью получения смешанной тяжелой углеводородной фракции, с содержанием никеля меньше, чем приблизительно 70 миллионных долей по массе, содержанием ванадия меньше чем приблизительно 70 миллионных долей по массе, отношением асфальтены/углеродистый остаток по Конрадсону меньше чем 0,7 к 1, а предпочтительно меньше чем 0,5/1 и более предпочтительно меньше, чем 0,3/1 и общим содержанием серы меньше чем 24000 миллионных долей по массе. Операционная система может также быть конфигурирована для одного или более: управления скоростью превращения в реакторной системе гидроконверсии кубового остатка, чтобы составлять, по меньшей мере, 50% а более предпочтительно, по меньшей мере, 70%, и более предпочтительно, по меньшей мере, 85%; эксплуатацию реакторной системы гидроконверсии при давлении в диапазоне от приблизительно 1000 фунтов/кв.дюйм до приблизительно 4000 фунтов/кв.дюйм, с часовой объемной скоростью жидкости в диапазоне от приблизительно 0,1 л/ч/л до приблизительно 4,0 л/ч/л, при температуре реактора в диапазоне от приблизительно 400°C до приблизительно 500°C, отношении водород/сырье вакуумного кубового остатка приблизительно между 2000-6000 ст.куб. футов газа/баррель нефти, скорости расхода свежего катализатора в диапазоне приблизительно от 0,1 до приблизительно 0,6 фунт/баррель исходного сырья кубового остатка; эксплуатацию установки коксования при температуре на выходе из змеевика подогревателя, по меньшей мере, 500°C или, по меньшей мере, 520°C; давлении приблизительно между 20-35 фунтами на кв. дюйм и временем сушки после цикла коксования, по меньшей мере, 2 часа или, по меньшей мере, 4 часа, или, по меньшей мере, 6 часов, или, по меньшей мере, 8 часов; рабочей температуре пара на выходе из барабана установки коксования в упомянутой установке коксования, по меньшей мере, 470°C или, по меньшей мере, 480°C для времени сушки, по меньшей мере, 5 часов, а предпочтительно, по меньшей мере, 8 часов или, по меньшей мере, 450°C или, по меньшей мере, 460°C для времени сушки, по меньшей мере 6 часов или, по меньшей мере, 7 часов при прохождении потока перегретого пара через заполненный коксовый барабан; управление отношением пропускной способности установки коксования, определенным как сумма скорости подачи свежего сырья установки коксования плюс степень рециркуляции жидкого продукта установки коксования, деленная на скорость подачи свежего сырья установки коксования, исходя из объема жидкости так, что оно должно быть меньше чем приблизительно 1,25/1, а предпочтительно меньше, чем 1,20/1 и более предпочтительно меньше, чем 1,15/1.

[0057] Как описано выше, варианты осуществления здесь относятся к преобразованию тяжелого углеводородного исходного сырья для получения дистиллята на основе углеводородов и непрокаленного анодного кокса. В качестве примера, описанных выше систем и процессов, атмосферный и/или вакуумный кубовый остаток, полученный от фракционирования (дистилляции) неочищенной нефти, нагревают, смешивают с водородсодержащим газом и подают на стадию гидрокрекинга, который состоит из одного или можно использовать несколько реакторов, расположенных параллельно и/или последовательно. Здесь фракцию кубовых остатков, обычно определяемую, как имеющую температуру кипения выше 524°C (975°F), а предпочтительно выше 566°C (1050°F), подвергают гидрокрекингу при парциальных давлениях водорода от 70 до 170 бар (1000-2400 фунтов на кв.дюйм), температурах от 380 до 450°C при часовой объемной скорости жидкости от 0,2 до 2,0 ч-1 в присутствии катализатора.

[0058] В кипящем слое катализатор снова перемешивается и поддерживается в хаотическом движении с помощью рециркуляции жидкого продукта. Это достигается путем первоначального отделения рециркулирующей нефти от газообразных продуктов. Нефть затем повторно возвращают в систему рециркуляции с помощью внешнего насоса или насоса, чье лопастное колесо устанавливают в глухом днище реактора.

[0059] Целевое превращение кубовых остатков от стадии гидрокрекинга может быть в диапазоне от 50 до 88% по массе, в зависимости от исходного сырья, которое необходимо обрабатывать. Предполагается, что удаление металлов будет в диапазоне от 80 до 90%, удаление серы будет в диапазоне от 80 до 90% и удаление углеродистого остатка по Конрадсону в диапазоне от 45 до 65%.

[0060] Поток жидкости и пара из реакторов гидрокрекинга поступает в горячий сепаратор с высоким давлением (т.е. HP/HT сепаратор). Отделенный пар либо сразу направляют через общее газоохлаждение, очистку и систему сжатия рециклового газа, либо сначала обрабатывают в комплексной системе реактора гидроочистки по отдельности или вместе с любыми внешними дистиллятами и/или дистиллятами, полученными в процессе гидрокрекинга, и после этого направляют в общее газоохлаждение, очистку и систему сжатия.

[0061] Отделенную жидкость из HP/HT сепаратора затем испаряют и направляют в атмосферную систему дистилляции вместе с другими продуктами дистилляции, извлеченными из газоохлаждения и секции очистки. Остатки со дна колонны атмосферной дистилляции (т.е. в пределах допуска 360°C-427°C + кипящая фракция) дополнительно обрабатывают через систему вакуумной дистилляции для извлечения вакуумных дистиллятов. В этом случае остатки со дна колонны вакуумной дистилляции (т.е. в пределах допуска 482°C-565°C + кипящая фракция) направляют затем в установку замедленного коксования либо горячей, либо после охлаждения, например, через прямой теплообменник, или прямым инжектированием части подачи кубовых остатков в остатки со дна колонны вакуумной дистилляции. Последний маршрут, тем самым исключает необходимость прямого теплообмена для остатков со дна колонны вакуумной дистилляции, которые, как известно, являются загрязненными.

[0062] В установке замедленного коксования непревращенная нефть и тяжелый вакуумный газойль обычно текут через теплообменники подогрева в нижнюю часть основной дистилляционной колонны при управлении уровнем. Там сырье смешивается с внутренней рециркулирующей жидкостью (количеством, управляемым в диапазоне от 15% до 25% от свежего сырья), конденсированной из потока коксового барабана. Это объединенное сырье и рециркулят откачивают снизу дистилляционной колонны через печь для крекинга до кокса, где каждый проход является регулируемым расходом. Контролируемое (управляемое) количество пара высокого давления впрыскивают в каждый ход подогревателя для обеспечения достаточной скорости с тем, чтобы минимизировать коксование в трубах нагревателя. Основной функцией коксового нагревателя является быстрый нагрев сырья до требуемой температуры коксования для инициирования реакции крекинга без преждевременного образования кокса в трубах нагревателя.

[0063] Поток из коксового нагревателя протекает через переключающий клапан в нижнюю часть одного из двух коксовых барабанов, где происходит дополнительный крекинг и затем полимеризация с образованием кокса. Каждый барабан разработан для заполнения до безопасного рабочего уровня коксом, полученным в течение цикла коксования. Пеногаситель вводят (инжектируют) в коксовый барабан во время последней части цикла заполнения для минимизации выброса (уноса) пены, частиц кокса и смолы в дистилляционную колонну. Коксовый барабан работает с циклами поддержания непрерывности работы, причем минимальным временем цикла для данного применения является 24 часа. Работа каждого коксового барабана является ступенчатой. Один из коксовых барабанов в каждой паре всегда является действующим для приема потока от нагревателя установки коксования.

[0064] Пар из коксового барабана охлаждается тяжелым газойлем, чтобы прекратить крекинг и реакции полимеризации и тем самым снизить образование кокса в линии выноса из коксовых барабанов в дистилляционную колонну. Дистилляционную колонну разделяют на две секции посредством отгонной тарелки тяжелого газойля. Верхняя секция состоит из тарелок с клапанами; нижняя секция содержит внутренние элементы, состоящие из двухуровневой камеры, орошаемой распыленной жидкостью установки фракционирования. Пар коксового барабана поступает в дистилляционную колонну ниже распылительных головок. Пар течет вверх через специально сконструированную нижнюю секцию колонны, где он контактирует с падающими вниз капельками жидкой флегмы и уменьшает перегрев пара. Внутренний рециркулирующий поток, конденсированный таким образом, собирается в нижней части колонны, где он смешивается со свежей загрузкой сырья. Пар, покидающий нижнюю секцию колонны, течет к верхней секции через стаканы для прохода паров в отгонной тарелке тяжелого газойля. Этот пар состоит из легких углеводородов, нафты, керосина, легкого и тяжелого газойлей, парообразной флегмы и пара. Такую смесь дистиллируют в верхней секции колонны.

[0065] Область сушки цикла обеспечивает равномерное распределение тепла и создает более однородную структуру кокса и плотность и дает возможность не вступившей в реакцию смоле у реакционного фронта внутри коксового барабана завершить реакцию коксования. Сушка коксового слоя увеличивает механическую прочность кокса, повышая тем самым твердость кокса (улучшая HGI) и снижая летучие горючие части вещества (VCM) непрокаленного кокса, перед тем как пар выходит в основную колонну или в систему продувки.

[0066] После того, как пустой барабан заполнен до нужного уровня, поток из нагревателя коксования переключают на другой подогретый пустой коксовый барабан с помощью переключающего клапана (клапанов). Содержимое полного барабана затем “сушат” в течение приблизительно 5-8 часов, используя перегретый пар, например, пары газойля установки коксования, нафту установки коксования, пар, и любые другие соответствующие перегретые некоксуемые углеводородные пары. После сушки коксовый барабан, заполненный непрокаленным анодным коксом, обрабатывают паром сначала в основной колонне и затем в системе продувки с последующими операциями сушки/быстрого охлаждения. Затем из коксового барабана удаляют нагар.

[0067] Перегретая среда сушки может состоять из перегретого пара или перегретых паров, образованных некоксующейся частью установки коксования С5+жидкость или любого другого потока углеводорода, который можно испарить (упарить) или перегреть без риска коксования. Сушильную среду можно вводить в барабан коксования через трубопровод питающей линии, но через линию, отдельную от питающей линии остаточного нефтепродукта. Температурой перегретого пара на входе в коксовый барабан управляют приблизительно на уровне 510°C. Цикл сушки продолжают до тех пор, пока не достигают верхней температуры коксового барабана между 470 и 480°C и поддерживают после 4-8 часов времени сушки, а более предпочтительно 450-460°C в течение 4-5 часов. По сравнению с режимом увеличенного коэффициента рециркуляции, например, высоких скоростей рециркуляции жидкостей установки коксования, использование некоксующейся среды дает возможность распределения тепла без увеличения коксообразования и потери выхода жидких продуктов.

[0068] Описанные выше варианты осуществления здесь предлагают системы и способы превращения тяжелого углеводородного сырья для получения дистиллята углеводородов и анодного непрокаленного кокса. Более конкретно описанные здесь способы предлагают способы обновления (модернизации) сырья вакуумных кубовых остатков в продукты дистиллятного топлива, используя кипящий слой или гидрокрекинг во взвешенном слое, замедленное коксование и каталитические технологические процессы обновления вакуумного газойля (VGO) с неподвижным слоем для доведения до предела выхода дистиллята установки коксования, совместного производства анодного кокса высокого качества, не прибегая к использованию очень высоких скоростей рециркуляции жидкости, и совместного производства тяжелого газойля установки коксования высокого качества для каталитического обновления вакуумного газойля (VGO) ниже по потоку, например, с помощью гидрокрекинга с неподвижным слоем или каталитического крекинга в псевдоожиженном слое, для дистиллятного топлива.

[0069] Раскрытые здесь способы имеют несколько преимуществ. Например, способы, раскрытые здесь, могут включать одно или более из следующих преимуществ по сравнению с блок-схемами существующего уровня техники, включающими: более высокие общие выходы дистиллята в установках коксования и установках гидрокрекинга; одновременное совместное производство анодного кокса высокого качества; достижение качества анодного кокса без необходимости высоких скоростей рециркуляции жидкости установки коксования; и производство высококачественного газойля установки коксования, преимущество выхода дистиллята, получаемое в результате более полного превращения в реакторной системе гидроконверсии для превращения сырья кубового остатка, и эксплуатация установки коксования для получения анодного кокса в условиях увеличения до максимуму выходов дистиллята, с помощью использования относительно низких скоростей рециркуляции жидких продуктов установки коксования. Здесь в вариантах осуществления преимущественно можно не использовать легкие растворители для разбавления асфальтенов в сырье установки коксования. Кроме того процессы здесь могут производить неожиданно низкое содержание многоядерных ароматических соединений во фракции тяжелого рециклового газойля (HCGO), что дает возможность его эффективного и экономически выгодного обновления (модернизации) в установке гидрокрекинга с неподвижным слоем, а не в установке коксования с флюидизированным (псевдоожиженным) слоем.

[0070] Кроме того кипящий слой выше по потоку от установки замедленного коксования может эффективно устранить узкое место установки замедленного коксования за счет снижения количества требуемых вакуумных кубовых остатков, которые необходимо обработать, производя в то же самое время коксовый продукт с гораздо более высокими показателями. Без этого сочетания было бы постепенно увеличивающееся производство кокса с низкими показателями, что оказывало бы неблагоприятное воздействие на экономику НПЗ.

[0071] Пример

[0072] Согласно одному или более вариантам осуществления настоящее раскрытие состоит в использовании гидроочищенной фракции вакуумного кубового остатка от гидрокрекинга сырья некрекированных вакуумных остатков, например, в установке гидрокрекинга с кипящим слоем, которая имеет уникальные свойства, которых не имеют некрекированные и подвергнутые термокрекингу остатки от прямой перегонки нефти в отношении их способности одновременно производить анодный кокс и высокий выход дистиллята в установке замедленного коксования. Упомянутая установка замедленного коксования могла бы функционировать в экономически желательных условиях реакции для получения анодного кокса. Следующий экспериментальный пример иллюстрирует сравнительные характеристики подачи некрекированных вакуумных остатков и сырья данного изобретения в установку замедленного коксования.

[0073] 1. Составы сырья

[0074] НПЗ подвергает обработке смесь сырой нефти, показанную ниже в Таблице 1-1. Сырье дистиллируют в атмосферной колонне для получения дистиллятов прямой гонки и фракцию атмосферных некрекированных кубовых остатков. Атмосферные некрекированные кубовые остатки фракционируют в вакуумной колонне для производства (получения) дистиллятов вакуумного газойля и некрекированных вакуумных остатков.

[0075] Свойства некрекированных вакуумных остатков показаны ниже в Таблице 1-2.

[0076] Сырье

[0077] Фракцию некрекированных вакуумных остатков подвергают гидрокрекингу в кипящем слое при 2200 фунт./кв.дюйм, часовой объемной скорости жидкости (LHSV) 1,2, температуре в реакторе 440°C и скорости (степени) обработки H2 6000 ст. куб.фунт/баррель в присутствии катализатора гидроконверсии на основе никеля. Извлеченные жидкие продукты подвергают атмосферной дистилляции и вакуумной дистилляции, в которых извлекают гидроочищенные вакуумные остатки (HVR) и гидроочищенный вакуумный газойль (HVGO). Гидроочищенный при 900-1050°F VGO (вакуумный газойль) смешивают с 1050°F+ гидроочищенными вакуумными остатками в соотношении 0,8/1 по массе. Упомянутая смесь является смесью тяжелого углеводородного сырья (тяжелого углеводородного притока) (поток 35, Фигура 1), поданного в установку коксования. Свойства упомянутого потока приведены во второй колонке Таблицы 1-2.

[0078] Коксование прямогонных вакуумных остатков

[0079] Фракцию прямогонных вакуумных остатков подвергают замедленному коксованию при средней температуре коксового слоя 860°F, давлении в коксовом барабане 35 фунтов/кв.дюйм и скорости (степени) рециркуляции 1,25, определенной как отношение по массе суммы сырья на входе установки коксования и скоростей рециркуляции жидких продуктов установки коксования к сырью на входе для свежего коксовика. Коксовый продукт не соответствует техническим требованиям для непрокаленного анодного кокса, показанным в Таблице III-1 ниже.

[0080] IV. Коксование гидроочищенной смеси VGO/VR: влияние давления в коксовом барабане

[0081] Выполняли несколько экспериментов, чтобы показать влияние давления в коксовом барабане на качество кокса и выход С5+ жидкостей при скорости рециркуляции жидких продуктов установки коксования 1,25 и средней температуре коксового слоя 862-869°F. В обоих тестах технические требования к анодному коксу выполняются. Путем снижения давления в коксовом барабане с 35 до 20 фунт./кв.дюйм общий выход С5+ жидких продуктов увеличивается приблизительно на 5-6 процентных пунктов с параллельным снижением выхода кокса, как показано в Таблице IV-1.

[0082] V. Коксование гидрообработанной смеси VGO/VR: влияние скорости рециркуляции жидкости.

[0083] Выполняли несколько экспериментов, чтобы показать влияние скорости рециркуляции жидких продуктов на качество кокса и выход С5+ жидкостей при давлении в коксовом барабане 20 фунт/кв.дюйм и средней температуре коксового слоя 862-869°F. В обоих тестах технические требования к анодному коксу были выполнены. В результате снижения скорости рециркуляции жидких продуктов установки коксования с 1,35 до 1,25, общий выход С5+ жидкого продукта увеличивается на 4 процентных пункта с параллельным снижением выхода кокса, как показано ниже в Таблице V-1.

[0084] Несмотря на то, что раскрытие включает ограниченное количество вариантов осуществления специалист в данной области, владеющий преимуществами данного раскрытия, оценит, что могут быть разработаны другие варианты, не отступая от объема настоящего раскрытия. Таким образом, объем следует ограничивать только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАНИЕ ГИДРОКРЕКИНГА И ДЕАСФАЛЬТИЗАЦИИ РАСТВОРИТЕЛЕМ КУБОВОГО ОСТАТКА | 2014 |

|

RU2656273C2 |

| ПЕРЕРАБОТКА ГИДРОКРЕКИНГОМ КУБОВОГО ОСТАТКА | 2014 |

|

RU2663896C2 |

| ОБЪЕДИНЕНИЕ УСТАНОВОК ГИДРОКРЕКИНГА С КИПЯЩИМ СЛОЕМ И КОКСОВАНИЯ | 2021 |

|

RU2811607C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИДРОКОНВЕРСИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2705590C2 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ЧАСТИЧНО ПОДВЕРГНУТОГО КОНВЕРСИИ ВАКУУМНОГО ОСТАТКА | 2015 |

|

RU2673803C1 |

| ОБЪЕДИНЕНИЕ ГИДРОКРЕКИНГА ОСТАТКОВ И ГИДРООЧИСТКИ | 2014 |

|

RU2628509C2 |

| МНОГОСТАДИЙНЫЙ ГИДРОКРЕКИНГ ОСТАТКОВ ПЕРЕГОНКИ | 2010 |

|

RU2495911C2 |

| ГИДРООБРАБОТКА ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2014 |

|

RU2640419C2 |

| МНОГОСТАДИЙНЫЙ ГИДРОКРЕКИНГ ОСТАТКОВ ПЕРЕГОНКИ | 2010 |

|

RU2538961C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО ТЕРМИЧЕСКОГО КРЕКИНГА С СИСТЕМОЙ МНОГОСТУПЕНЧАТОГО РАЗДЕЛЕНИЯ | 2018 |

|

RU2689634C1 |

Настоящее изобретение относится к способу модернизации кубовых остатков углеводородного сырья (вариантам) и системе. Способ модернизации включает: приведение в контакт углеводородного кубового остатка и водорода с катализатором гидроконверсии в реакторной системе гидроконверсии кубового остатка; извлечение стока из реакторной системы гидроконверсии кубового остатка; отделение стока из реакторной системы гидроконверсии кубового остатка для извлечения двух или более углеводородных фракций, включающих, по меньшей мере, фракцию остатка вакуумной дистилляции нефти и фракцию тяжелого вакуумного газойля; соединение, по меньшей мере, части фракции тяжелого вакуумного газойля и, по меньшей мере, части фракции остатка вакуумной дистилляции нефти с образованием смешанной тяжелой углеводородной фракции; подачу, по меньшей мере, части смешанной тяжелой углеводородной фракции в установку коксования; функционирование установки коксования в условиях получения анодного непрокаленного кокса и дистиллята углеводородов; извлечение дистиллята углеводородов из установки коксования; фракционирование дистиллята углеводородов, извлеченного из установки коксования, для извлечения трех или более углеводородных фракций, включающих фракцию легких дистиллятов, фракцию тяжелого газойля коксования и рециркулирующую фракцию установки коксования, где установку коксования эксплуатируют при температуре на выходе из змеевика нагревателя по меньшей мере 500°C. Предлагаемое изобретение позволяет получать анодный кокс. 3 н. и 34 з.п. ф-лы, 3 ил., 5 табл., 1 пр.

1. Способ модернизации кубовых остатков углеводородного сырья, включающий:

приведение в контакт углеводородного кубового остатка и водорода с катализатором гидроконверсии в реакторной системе гидроконверсии кубового остатка;

извлечение стока из реакторной системы гидроконверсии кубового остатка;

отделение стока из реакторной системы гидроконверсии кубового остатка для извлечения двух или более углеводородных фракций, включающих, по меньшей мере, фракцию остатка вакуумной дистилляции нефти и фракцию тяжелого вакуумного газойля;

соединение, по меньшей мере, части фракции тяжелого вакуумного газойля и, по меньшей мере, части фракции остатка вакуумной дистилляции нефти с образованием смешанной тяжелой углеводородной фракции;

подачу, по меньшей мере, части смешанной тяжелой углеводородной фракции в установку коксования;

функционирование установки коксования в условиях получения анодного непрокаленного кокса и дистиллята углеводородов;

извлечение дистиллята углеводородов из установки коксования;

фракционирование дистиллята углеводородов, извлеченного из установки коксования, для извлечения трех или более углеводородных фракций, включающих фракцию легких дистиллятов, фракцию тяжелого газойля коксования и рециркулирующую фракцию установки коксования,

где установку коксования эксплуатируют при температуре на выходе из змеевика нагревателя по меньшей мере 500°C.

2. Способ по п.1, дополнительно включающий смешивание смешанной тяжелой углеводородной фракции с рециркулирующей фракцией установки коксования с образованием сырьевой смеси установки коксования.

3. Способ по п.2, где рециркулирующая фракция установки коксования составляет менее 30 масс.% от сырьевой смеси установки коксования.

4. Способ по п.2, где рециркулирующая фракция установки коксования составляет от приблизительно 15 масс.% до приблизительно 25 масс.% от сырьевой смеси установки коксования.

5. Способ по п.1, дополнительно включающий:

приведение в контакт фракции тяжелого газойля установки коксования и водорода с катализатором гидроконверсии в реакторе гидроконверсии для превращения, по меньшей мере, части фракции тяжелого газойля установки коксования в дистиллят топливных углеводородов;

извлечение стока из реактора гидроконверсии; и

фракционирование стока с образованием двух или более углеводородных фракций.

6. Способ по п.1, где фракция тяжелого газойля установки коксования имеет полициклический индекс на основании результатов ультрафиолетовой спектрофотометрии меньше чем 10000.

7. Способ по п.1, где углеводородный кубовый остаток имеет содержание металлов меньше чем 100 миллионных долей по массе никеля и меньше чем 200 миллионных долей ванадия, содержание серы меньше чем 2,5 масс.% и содержание асфальтенов меньше чем 12 масс.%.

8. Способ по п.1, где смешанная тяжелая углеводородная фракция имеет содержание никеля меньше, чем 70 миллионных долей по массе, содержание ванадия меньше чем 70 миллионных долей по массе, отношение асфальтены/углеродистый остаток по Конрадсону (CCR) меньше чем 0,7-1, и общее содержание серы меньше чем 24000 миллионных долей по массе.

9. Способ по п.1, где углеводородный кубовый остаток содержит, по меньшей мере, одно из: атмосферные или вакуумные нефтяные кубовые остатки, деасфальтизированные масла, нефтяной пек деасфальтизатора, остатки гидрокрекинга со дна атмосферной колонны или со дна вакуумной колонны, вакуумный газойль прямой гонки, вакуумный газойль гидрокрекинга, флюидный каталитический крекинг (FCC) тяжелых остатков катрекинга, вакуумный газойль от процесса с кипящим слоем катализатора, нефть сланцевого происхождения, нефть угольного происхождения, нефть-сырец биологического происхождения, битуминозные пески, талловые масла, тяжелую нефть.

10. Способ по п.1, где установкой коксования является установка замедленного коксования.

11. Способ по п.1, где реакторная система гидроконверсии кубового остатка включает реакторную систему гидроконверсии с кипящим слоем катализатора.

12. Способ по п.1, где реакторная система гидроконверсии кубового остатка включает суспензионный процесс гидрокрекинга.

13. Способ по п.1, где реактор гидроконверсии включает, по меньшей мере, одну из систем реактора гидрокрекинга вакуумного газойля (ВГ) с неподвижным слоем, систему реактора гидрокрекинга вакуумного газойля (ВГ) с флюидизированным слоем.

14. Способ по п.1, где глубина переработки в системе реактора гидроконверсии кубового остатка составляет, по меньшей мере, 50%.

15. Способ по п.1, где систему реактора гидроконверсии эксплуатируют при:

давлении в диапазоне от приблизительно 1000 фунт./кв.дюйм до приблизительно 4000 фунт./кв.дюйм;

LHSV в диапазоне от приблизительно 0,1 до приблизительно 4,0 л/ч/л;

температуре в реакторе в диапазоне от приблизительно 400°C до приблизительно 500°C;

отношении водород/сырье вакуумного кубового остатка приблизительно между 2000-6000 стандартный куб.фут/баррель нефти;

скорости расхода свежего катализатора в диапазоне от приблизительно 0,1 до 0,6 фунт/баррель сырья вакуумного кубового остатка; и

использование катализатора, содержащего один или более из никеля, кобальта, вольфрама, молибдена или их комбинаций, как без подложки, так и на пористой подложке, например, из диоксида кремния, оксида алюминия, диоксида титана или их сочетаний.

16. Способ по п.1, где установку коксования эксплуатируют при:

давлении в диапазоне от приблизительно 20 фунт./кв.дюйм до приблизительно 35 фунт./кв.дюйм; и

времени сушки после цикла коксования, по меньшей мере, 2 часа.

17. Способ по п.1, где используют температуру пара на выходе из коксового барабана в упомянутой установке коксования при:

по меньшей мере, 470°C для времени сушки, по меньшей мере, 5 часов, или

по меньшей мере, 450°C для времени сушки, по меньшей мере, 6 часов

за счет потока перегретого пара через заполненный коксовый барабан.

18. Способ по п.1, где упомянутый непрокаленный анодный кокс имеет следующие свойства: никель меньше чем 175 миллионных долей; ванадий меньше чем 250 миллионных долей; сера меньше чем 35000 миллионных долей по массе; размолоспособность по методу Хардгрова меньше чем 100 и летучее горючее вещество меньше чем 12 масс.%.

19. Способ по п.1, где установку коксования эксплуатируют с коэффициентом рециркуляции установки коксования меньше чем 1,25/1, определенном как сумма скорости подачи свежего сырья установки коксования плюс скорость рециркуляции жидкого продукта установки коксования, деленная на скорость подачи свежего сырья, исходя из объема жидкости.

20. Способ по п.1, где упомянутое сырье вакуумного кубового остатка получают из одной или больше марок неочищенной нефти Arab Heavy, Arab Light, Banoco Arab Medium, Kuwait Export, Basrah Light, Rubble, Bahrain, Oman, Upper Zakam, REBCO, Kumkol, Azeri Light, Siberian Light, Siberian Heavy и Tengiz.

21. Система модернизации сырья углеводородного кубового остатка, включающая:

реакторную систему гидроконверсии кубового остатка для приведения в контакт углеводородного кубового остатка и водорода с катализатором гидроконверсии;

систему фракционирования для разделения стоков, извлеченных из реакторной системы гидроконверсии кубового остатка, на две и больше углеводородных фракций, включающих, по меньшей мере, фракцию вакуумного кубового остатка и фракцию тяжелого вакуумного газойля;

перемешивающее устройство для соединения, по меньшей мере, части фракции тяжелого вакуумного газойля и, по меньшей мере, части фракции вакуумного кубового остатка для образования смешанной тяжелой углеводородной фракции;

установку коксования для превращения смешанной тяжелой углеводородной фракции с целью получения непрокаленного анодного кокса и дистиллята углеводородов,

где установку коксования эксплуатируют при температуре на выходе из змеевика нагревателя по меньшей мере 500°C;

систему фракционирования для фракционирования дистиллята углеводородов, извлеченного из установки коксования, на три или более углеводородных фракций, включающих фракцию легких дистиллятов, фракцию тяжелого газойля коксования и фракцию рециркулирующего продукта установки коксования.