Уровень техники

[0001] До настоящего времени установки коксования и установки гидрокрекинга остатков, такие как установки гидрокрекинга с кипящим слоем, эксплуатировались как отдельные системы, каждая из которых включает специализированные секции фракционирования. Установка коксования, как правило, имеет только секцию фракционирования при атмосферном давлении, тогда как установки гидрокрекинга остатков обычно включают как атмосферные, так и вакуумные дистилляционные колонны.

[0002] Обе установки дают продукты, которые требуют дальнейшей переработки на установках гидроочистки и гидрокрекинга для получения конечных товарных продуктов. Кроме того, установка коксования и установки гидрокрекинга остатков каждая перерабатывает материал вакуумных остатков. Прямогонный вакуумный остаток в качестве сырья для установки коксования, как правило, добавляют к кубовым продуктам ректификационной колонны установки коксования, где его объединяют с материалом тяжелого рециклового газойля коксования (520-550°С+ углеводороды) и подают в печь установки коксования.

[0003] Переработчики нефти, как правило, сохраняли секцию фракционирования как установок гидрокрекинга остатков, так и установки коксования независимыми и полагались на добавление прямогонного атмосферного остатка или вакуумного остатка в секцию фракционирования гидрокрекинга остатков, чтобы уменьшить загрязнения. Установки, к которым нельзя добавлять прямогонный атмосферный остаток или вакуумный остаток, обычно опираются на очистку загрязненной секции или снижение жесткости рабочих условий установки гидрокрекинга остатков.

[0004] В зависимости от сырья и жесткости условий работы загрязнение секции фракционирования может приводить к остановке установки гидрокрекинга остатков каждые одиннадцать-двенадцать месяцев, причем остановка может длиться приблизительно две недели, для очистки нижней секции вакуумной колонны. Во многих случаях это требует перевода всего нефтеперерабатывающего завода на более низкую, чем проектная мощность, поскольку хранение вакуумных остатков, как правило, ограничено тремя-пятью днями.

Сущность изобретения

[0005] Варианты осуществления, приведенные в изобретении, объединяют установку гидрокрекинга остатков и установку коксования таким образом, что обеспечивается более высокий коэффициент эксплуатации при меньших капитальных затратах, более низких выбросах CO2 и меньшей площади для размещения оборудования.

[0006] В одном аспекте варианты осуществления настоящего изобретения относятся к объединенному способу производства дистиллятных углеводородов и кокса. Способ может включать подачу исходного углеводородного сырья, содержащего остаточную углеводородную фракцию, в систему реактора гидрокрекинга остатков для превращения находящихся в ней углеводородов с получением выходящего потока гидрокрекинга. Выходящий поток гидрокрекинга затем может быть подан в систему разделения с разделением выходящего потока гидрокрекинга на одну или несколько фракций дистиллятных углеводородов и фракцию вакуумных остатков. Фракция вакуумных остатков может быть подана в систему установки коксования для превращения фракции вакуумных остатков в коксовый продукт и выходящий паровой поток установки коксования, извлечения коксового продукта и подачи выходящего парового потока установки коксования в систему разделения. Одну или несколько фракций дистиллятных углеводородов подвергают гидрообработке с получением выходящего потока гидрообработки, и выходящий поток гидрообработки разделяют на фракции товарных дистиллятных углеводородов.

[0007] В некоторых вариантах осуществления способ включает подачу прямогонного вакуумного остатка в систему разделения. Система реактора гидрокрекинга остатков в некоторых вариантах содержит один или несколько реакторов с кипящим слоем.

[0008] Система разделения по одному или нескольким вариантам осуществления содержит сепаратор легкого газа, установку атмосферной дистилляции и установку вакуумной дистилляции. В таких вариантах разделение выходящего потока гидрокрекинга включает, в сепараторе легкого газа, разделение выходящего потока гидрокрекинга с извлечением легкой фракции, содержащей водород и углеводороды, имеющие температуру кипения меньше чем 35°С, и тяжелой фракции. На установке атмосферной дистилляции тяжелую фракцию разделяют на одну или несколько фракций атмосферного дистиллята и фракцию атмосферных остатков. Кроме того, на установке вакуумной дистилляции фракцию атмосферного дистиллята разделяют на одну или несколько фракций вакуумного дистиллята и фракцию вакуумных остатков. В некоторых вариантах осуществления прямогонный вакуумный остаток подают на установку атмосферной дистилляции.

[0009] Система установки коксования по некоторым вариантам осуществления дополнительно включает испарительный барабан. В таких вариантах способ включает разделение выходящего парового потока установки коксования в испарительном барабане с извлечением жидкой фракции установки коксования и паровой фракции установки коксования. Паровую фракцию установки коксования подают на установку атмосферной дистилляции, а жидкую фракцию установки коксования подают на установку вакуумной дистилляции.

[0010] Способ по различным вариантам осуществления также может включать извлечение водорода из выходящего потока гидрообработки и подачу извлеченного водорода в систему реактора гидрокрекинга остатков.

[0011] В другом аспекте варианты осуществления настоящего изобретения направлены на объединенную систему производства дистиллятных углеводородов и кокса. Система может включать систему реактора гидрокрекинга остатков, систему разделения, систему установки коксования, систему реактора гидрообработки и вторую систему разделения. Система реактора гидрокрекинга остатков выполнена с возможностью принимать исходное углеводородное сырье, содержащее остаточную углеводородную фракцию, и превращать находящиеся в ней углеводороды с получением выходящего потока гидрокрекинга. Система разделения выполнена с возможностью принимать и разделять выходящий поток гидрокрекинга на одну или несколько фракций дистиллятных углеводородов и фракцию вакуумных остатков. Система установки коксования выполнена с возможностью принимать и превращать фракцию вакуумных остатков в коксовый продукт и выходящий паровой поток установки коксования. Предусмотрена поточная линия для подачи выходящего парового потока установки коксования в систему разделения, смешения и разделения выходящего потока гидрокрекинга и выходящего парового потока установки коксования вместе. Система реактора гидрообработки выполнена с возможностью гидрообработки одной или нескольких фракций дистиллятных углеводородов с получением выходящего потока гидрообработки. Вторая система разделения выполнена с возможностью разделять выходящий поток гидрообработки на фракции товарных дистиллятных углеводородов.

[0012] Система реактора гидрокрекинга остатков может включать один или несколько реакторов с кипящим слоем.

[0013] Система разделения по некоторым вариантам осуществления включает сепаратор легкого газа, установку атмосферной дистилляции и установку вакуумной дистилляции. Сепаратор легкого газа выполнен с возможностью разделять выходящий поток гидрокрекинга с извлечением легкой фракции, содержащей водород и углеводороды, имеющие температуру кипения меньше чем 35°С, и тяжелой фракции. Установка атмосферной дистилляции выполнена с возможностью разделять тяжелую фракцию на одну или несколько фракций атмосферного дистиллята и фракцию атмосферных остатков. Кроме того, установка вакуумной дистилляции выполнена с возможностью разделять фракцию атмосферного дистиллята на одну или несколько фракций вакуумного дистиллята и фракцию вакуумных остатков.

[0014] В некоторых вариантах предусмотрена поточная линия для подачи прямогонного вакуумного остатка от источника прямогонного вакуумного сырья в систему разделения. Например, в некоторых вариантах осуществления предусмотрена поточная линия для подачи прямогонного вакуумного остатка на установку атмосферной дистилляции.

[0015] Система установки коксования по одному или нескольким вариантам осуществления включает испарительный барабан. Испарительный барабан выполнен с возможностью разделять выходящий паровой поток установки коксования и извлекать жидкую фракцию установки коксования и паровую фракцию установки коксования. Предусмотрена поточная линия для подачи паровой фракции установки коксования на установку атмосферной дистилляции; и предусмотрена поточная линия для подачи жидкой фракции установки коксования на установку вакуумной дистилляции.

[0016] Система по некоторым вариантам осуществления также включает систему извлечения водорода, выполненную с возможностью извлекать водород из выходящего потока гидрообработки, а также поточную линию для подачи извлеченного водорода в систему реактора гидрокрекинга остатков.

[0017] Другие аспекты и преимущества изобретения будут очевидны из приведенного ниже описания и прилагаемой формулы изобретения.

Краткое описание чертежей

[0018] Фиг. 1-3 представляют собой технологические блок-схемы объединенных способов в соответствии с вариантами осуществления настоящего изобретения.

Подробное описание

[0019] Варианты осуществления настоящего изобретения в целом относятся к способам гидропереработки, включающим способы гидрокрекинга остатка, вакуумного газойля и других тяжелых углеводородных фракций. Более конкретно, описанные варианты относятся к переработке остаточного углеводородного сырья или тяжелого дистиллятного сырья на установке гидрокрекинга остатков, такой как установка гидрокрекинга остатков с неподвижным слоем или эбулированным слоем, объединенной с установкой коксования.

[0020] Как используется в данном документе, «остаточные углеводородные фракции» или аналогичные термины, относящиеся к остаточным углеводородам, определяют как углеводородную фракцию, имеющую температуры кипения или интервал кипения выше приблизительно 340°С. Остаточное углеводородное сырье, которое может быть использовано в описанных способах, может включать цельную нефть, цельную тяжелую нефть, различные потоки нефтеперерабатывающих заводов и другие углеводородные потоки, такие как нефтяные атмосферные или вакуумные остатки, деасфальтированные масла, деасфальтированный пек, подвергнутые гидрокрекингу кубовые остатки атмосферной колонны или вакуумной колонны, подвергнутые флюид-каталитическому крекингу (FCC) суспензии в нефтепродукте, остатки, полученные из одного или нескольких масел сланцевого происхождения, полученные из угля масла, битуминозные пески, талловые масла, сырые нефти биологического происхождения, темные нефтепродукты, а также другие аналогичные углеводородные потоки или их комбинация, которые могут представлять собой прямой погон, поток технологического цикла, подвергнутые гидрокрекингу, частично деасфальтированные и/или частично деметаллизированные потоки. В некоторых вариантах остаточные углеводородные фракции могут включать углеводороды, имеющие нормальную температуру кипения, по меньшей мере, 480°С, по меньшей мере, 520°С или, по меньшей мере, 565°С. Как используется в данном документе, «тяжелое дистиллятное сырье» или аналогичные термины, относящееся к дистиллятным углеводородам, определяют как углеводородную фракцию, имеющую температуры кипения или интервал кипения ниже приблизительно 565°С. Тяжелое дистиллятное сырье, которое может быть использовано в описанных способах, может включать различные потоки нефтеперерабатывающих заводов и другие углеводородные потоки, такие как нефтяной газойль, прямогонный вакуумный газойль, вакуумный газойль гидрокрекинга, вакуумный газойль процесса гидроконверсии с кипящим слоем, газойль, полученный из одного или нескольких масел сланцевого происхождения, полученные из угля масла, битуминозные пески, талловые масла, сырые нефти биологического происхождения, темные нефтепродукты, а также другие аналогичные углеводородные потоки, или их комбинация, которые могут представлять собой прямой погон, поток технологического цикла, подвергнутые гидрокрекингу, частично деасфальтированные и/или частично деметаллизированные потоки.

[0021] Остаточное углеводородное сырье или тяжелое дистиллятное сырье может быть первоначально переработано в системе реактора гидрокрекинга остатков. Системы реактора гидрокрекинга остатков, полезные в вариантах по настоящему изобретению, могут включать, например, системы реакторов или реактора гидрокрекинга с кипящим слоем, а также системы реактора гидрокрекинга с суспензионной фазой, системы реактора гидрокрекинга ВГО (VGO) с неподвижным слоем и/или системы реактора гидрокрекинга ВГО с кипящим слоем.

[0022] В некоторых вариантах осуществления система реактора гидрокрекинга остатков может включать один или несколько реакторов гидрокрекинга с кипящим слоем. Когда используют множество реакторов, они могут быть расположены последовательно, параллельно или последовательно и параллельно в комбинации. Эти реактора с кипящим слоем могут включать цеолит, содержащий катализаторы селективного гидрокрекинга, нагруженные металлическими компонентами гидрирования. Катализаторы могут быть разработаны так, чтобы они обладали хорошими характеристиками псевдоожижения и стойкостью к истиранию, а также свойствами селективного гидрокрекинга. Системы с кипящим слоем поглощают тепло реакции в виде энтальпии поступающих потоков газойля, а кипящий слой работает по существу при изотермических условиях благодаря улучшенному переносу тепла (и массы), обеспечиваемому энергией эбуляционных насосов. Допустимый разброс температуры между подаваемым потоком газойля и температурой изотермического кипящего слоя может лежать в интервале приблизительно от 50 до 150°С, приблизительно от 75 до 125°С или приблизительно от 90 до 100°С. Более того, реактор с кипящим слоем способен работать по существу при одинаковых температурах катализатора на протяжении всего рабочего цикла в отличие от типичных реакторов гидрокрекинга с неподвижным слоем.

[0023] После гидрокрекинга выходящий поток из системы реактора гидрокрекинга остатков может быть подан в систему разделения, включающую один или несколько сепараторов, испарительные барабаны, дистилляционные колонны или другие установки фракционирования. В системе разделения продукты гидрокрекинга могут быть разделены на две или более фракции, три или более фракции, или четыре или более фракции на основе температуры кипения подвергнутых крекингу продуктов. В некоторых вариантах выходящий поток установки гидрокрекинга остатков может быть разделен на (i) на одну или несколько фракций, имеющих температуру кипения тяжелого вакуумного газойля, и более легкие и (ii) фракцию вакуумных остатков. В целом, выходящий поток установки гидрокрекинга остатков может быть разделен на легкую фракцию (например, пропан и легче), одну или несколько фракций атмосферного дистиллята (например, тяжелый газойль и легче), одну или несколько фракций вакуумного дистиллята (например, тяжелый вакуумный газойль и легче) и фракцию вакуумных остатков.

[0024] В некоторых вариантах осуществления подвергнутые крекингу продукты могут быть поданы в сепаратор, испарительный барабан или дистилляционную колонну для отделения легкокипящих компонентов, включающих водород и углеводороды, от остающихся более тяжелых углеводородов. Например, при начальных разделениях можно разделять легкую фракцию, содержащую водород и углеводороды, имеющие нормальную температуру кипения меньше чем 25°С, меньше чем 30°С или меньше чем 35°С, и тяжелую фракцию, содержащую более высококипящие углеводороды, находящиеся в выходящем потоке гидрокрекинга остатков. Например, легкая фракция может включать пропан и более легкие углеводороды помимо водорода и других неконденсируемых газов, которые могут присутствовать в выходящем потоке установки гидрокрекинга остатков. В некоторых вариантах начальное разделение может быть проведено в высокотемпературном сепараторе среднего давления (МРНТ).

[0025] Тяжелая фракция затем может быть подана на установку атмосферной дистилляции с разделением находящихся в ней углеводородов на две или более, три или более, или четыре или более фракции. Установка атмосферной дистилляции может быть использована, например, для разделения тяжелой фракции на одну или несколько фракций дистиллята и фракцию атмосферных остатков. Одна или несколько фракций дистиллята могут включать углеводороды, кипящие в интервале нафты, дизельного топлива, керосина, реактивного топлива, легкого газойля и тяжелого газойля, которые могут быть извлечены в виде отдельных или разных объединенных фракций.

[0026] Фракция атмосферного остатка затем может быть подана на установку вакуумной дистилляции с разделением находящихся в ней углеводородов на две или более, три или более, или четыре или более фракций. Установка вакуумной дистилляции может быть использована, например, для разделения фракции атмосферного остатка на одну или несколько фракций вакуумного дистиллята и фракцию вакуумных остатков. Одна или несколько фракций вакуумного дистиллята может включать углеводороды, кипящие в интервале легкого вакуумного газойля и тяжелого вакуумного газойля, которые могут быть извлечены в виде отдельных или объединенных фракций.

[0027] Фракция вакуумных остатков, которая также может быть названа непереработанной нефтью (UCO), затем может быть подана на установку коксования. Фракция вакуумных остатков может быть нагрета, например, в печи установки коксования до температур коксования и подана в коксовые барабаны для превращения углеводородов в вакуумном остатке в кокс и подвергнутые термическому крекингу углеводороды. Полученный коксовый продукт может включать губчатый кокс, дробленый кокс, игольчатый кокс, анодный кокс, кокс с высоким содержанием летучих материалов (высокое VCM) или другие типичные продукты установки коксования. В некоторых вариантах установка коксования может включать одну или несколько установок коксования замедленного действия. В процессе коксования помимо образования кокса может происходить термический крекинг углеводородов с образованием углеводородных продуктов термического крекинга, выделяемых из установок коксования в виде паровой фракции.

[0028] Установка коксования может работать, например, при температуре на выходе из змеевика нагревателя, по меньшей мере, 500°С, например, по меньшей мере, 520°С, и при давлении в интервале приблизительно от 20 до 35 фунт/кв. дюйм (изб.). Температуру пара на выходе из коксового барабана можно регулировать так, чтобы она составляла, по меньшей мере, 450°С, по меньшей мере, 460°С, по меньшей мере, 470°С или, по меньшей мере, 480°С. В разных вариантах время сушки после цикла коксования может составлять, по меньшей мере, 2 час, по меньшей мере, 4 час, по меньшей мере, 6 час или, по меньшей мере, 8 час. Сушка может быть проведена, например, путем пропускания потока перегретого пара через заполненный коксом барабан.

[0029] Паровая фракция установки коксования, извлеченная в процессе коксования, может быть подана в систему разделения и подвергнута фракционированию на различные фракции, как отмечено выше, вместе с выходящим потоком установки гидрокрекинга остатков. В некоторых вариантах, например, выходящий паровой поток барабана установки коксования может быть подан на атмосферную дистилляционную колонну для разделения вместе с выходящим потоком установки гидрокрекинга остатков.

[0030] В некоторых вариантах осуществления выходящий горячий паровой поток барабана установки коксования (например, приблизительно при 450°С) может быть подвергнут мгновенному испарению в испарительном барабане низкого давления. Пары из испарительного барабана низкого давления могут быть объединены с сырьем прямогонного вакуумного остатка установки коксования. Пары испарительного барабана или пары испарительного барабана и сырье прямогонного вакуумного остатка установки коксования могут быть поданы в атмосферную ректификационную колонну. В некоторых вариантах пары испарительного барабана или пары испарительного барабана и сырье прямогонного вакуумного остатка установки коксования могут быть поданы на установку атмосферной дистилляции ниже места подачи горячей жидкости из высокотемпературного сепаратора среднего давления. Когда его используют, прямогонный вакуумный остаток может не требовать нагревания, так как нижнюю секцию ректификационной колонны (содержащую тяжелую частично остаточную жидкость) необходимо охлаждать, чтобы минимизировать крекинг и загрязнение. Атмосферный остаток затем может быть направлен на печь сырья вакуумной колонны. Жидкость испарительного барабана низкого давления, уже горячая, может быть объединена у выпускного отверстия из печи сырья вакуумной колонны и направлена на вакуумную колонну. В вакуумной колонне продукты как установки гидрокрекинга остатков, так и установки коксования подвергают фракционированию, как описано выше, с получением одной или нескольких фракций вакуумного дистиллята и вакуумного остатка.

[0031] Как описано выше, вакуумный остаток, который может включать сырье прямогонного вакуумного остатка установки коксования и непереработанную нефть установки гидрокрекинга остатков (кипящую выше самого тяжелого отвода из вакуумной колонны), может быть направлен горячим на печь сырья установки коксования посредством насоса без какого-либо теплообменника. Присутствие прямогонного вакуумного остатка может обеспечить эффект растворимости тяжелых асфальтенов, оставшихся в непереработанной нефти установки гидрокрекинга остатков, и, следовательно, обеспечивает снижение загрязнения, улучшая время работы всей объединенной установки.

[0032] Различные извлеченные фракции дистиллята могут быть направлены на дальнейшую переработку, если это может быть желательно, для дальнейшего преобразования, обработки или иной переработки фракций дистиллята с получением желаемых продуктов. Дополнительная переработка может быть использована, например, для дальнейшего крекинга углеводородов, удаления азота, CCR, металлов, серы и других примесей, и такая переработка может включать гидроочистку, гидрокрекинг, гидродесульфуризацию, гидроденитрогенизацию, гидродеметаллизацию или другие разные способы гидрообработки фракций дистиллята в зависимости от назначения установки.

[0033] Как описано выше, варианты осуществления настоящего изобретения могут включать использование прямогонного вакуумного остатка для получения его эффекта разбавления/растворения в секции фракционирования установки гидрокрекинга остатков и подачу вакуумного остатка установки коксования из кубовых остатков вакуумной колонны установки гидрокрекинга остатков. Эта особенность обеспечивает значительное преимущество в снижении загрязнения в секции фракционирования по сравнению с типичным фракционированием остатков гидрокрекинга (без добавления прямогонного вакуумного остатка в атмосферную колонну фракционирования).

[0034] Варианты осуществления настоящего изобретения могут также значительно снижать число элементов оборудования. Например, варианты по настоящему изобретению могут исключить компрессор жирного газа установки коксования, боковые отпарные колонны нафты, легкого рециклового газойля установки коксования и тяжелого рециклового газойля установки коксования, насосы и теплообменники, колонну фракционирования установки коксования и связанные с ней емкости орошения, РА насосы ректификационной колонны установки коксования легкого рециклового газойля установки коксования, РА насосы тяжелого рециклового газойля установки коксования и циркуляционный насос кубовых остатков, а также соответствующие трубопроводы, клапаны и контрольно-измерительные приборы. Такое сокращенное число элементов оборудования возможно, поскольку установки гидрокрекинга остатков и коксования используют одну общую систему вместо отдельных специализированных систем. Объединенные системы по вариантам осуществления настоящего изобретения, таким образом, могут обеспечивать более высокую работоспособность и рентабельность нефтеперерабатывающего завода благодаря пониженному загрязнению и меньшему времени простоя, а также более низкие капитальные затраты благодаря сокращенному числу элементов оборудования. Варианты осуществления настоящего изобретения могут дополнительно минимизировать общую потребность в энергии, поскольку используют общую систему фракционирования, чтобы фракционировать продукт тяжелого рециклового газойля установки коксования. Сокращенное число элементов оборудования и пониженная потребность в энергии могут также дать преимущество меньшего выброса CO2 и меньшей площади занимаемого участка.

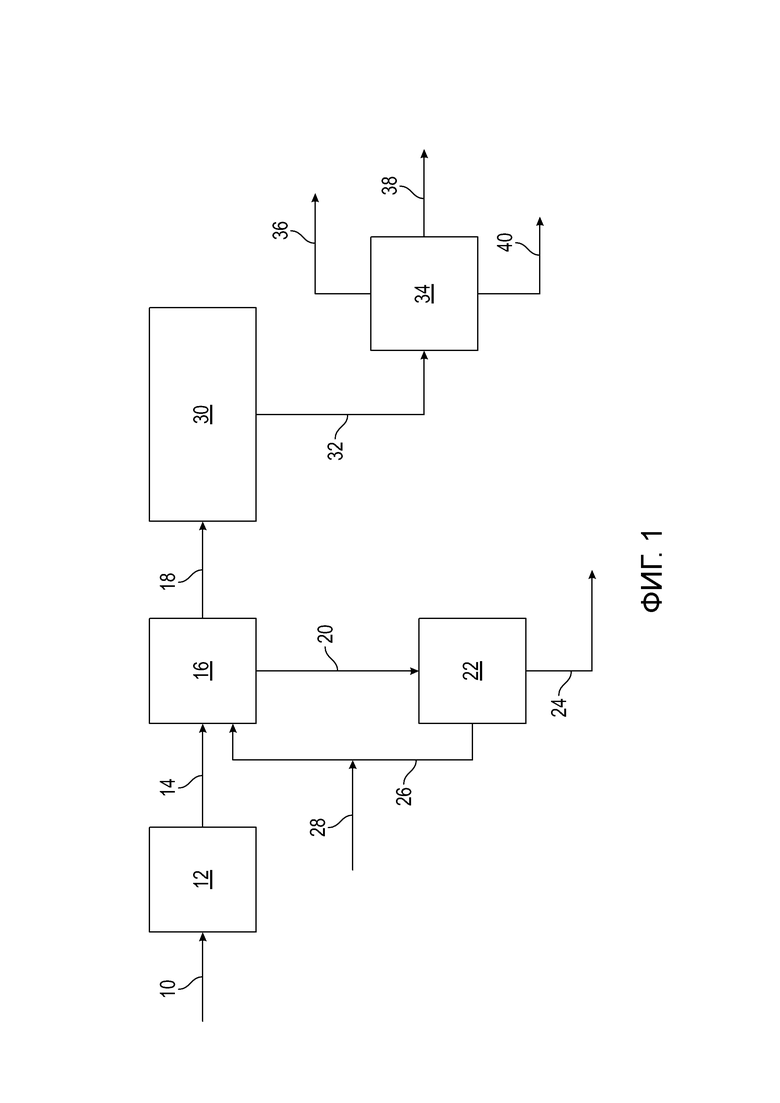

[0035] На Фиг. 1 представлена упрощенная схема технологического процесса объединенных установок крекинга и коксования по вариантам осуществления настоящего изобретения. Остаточная углеводородная фракция 10 может быть подана на установку гидрокрекинга остатков 12, включающую один или несколько реактора гидрокрекинга остатков. При использовании множества реакторов они могут быть расположены последовательно и/или параллельно.

[0036] Выходящий поток 14 может быть извлечен из установки гидрокрекинга остатков 12. Выходящий поток 14 затем может быть подан в качестве первого сырья в общую систему разделения 16. Дополнительное сырье в общую систему разделения может включать выходящий паровой поток установки коксования 26 и сырье прямогонного вакуумного остатка 28. Общая система разделения затем может быть использована для разделения сырья на одну или несколько фракций дистиллята 18 и фракцию сырья установки коксования остатков 20.

[0037] Фракция сырья установки коксования 20 может быть подана на установку коксования 22, которая включает нагреватель и один или несколько коксовых барабанов. Установка коксования может быть использована для крекинга части сырья, извлекаемого в виде парового потока установки коксования 26, и для производства коксового продукта 24, такого как губчатый, дробленый, игольчатый или анодный кокс.

[0038] Одна или несколько фракций дистиллята 18 могут быть поданы в систему гидрообработки 30, которая может включать один или несколько реакторов гидроочистки, реакторов гидрокрекинга или другие типовые операции, чтобы повысить качество фракций дистиллята 18. Один или несколько выходящих потоков 32 из системы гидрообработки 30 затем могут быть поданы в систему разделения 34, которая может быть использована для извлечения одной или нескольких фракций рецикла или продукта, таких как отходящий газ, рецикл водород, легкие углеводородные газы (например, очищенный топливный газ, сжиженный углеводородный газ (LPG) или другие фракции, включающие С3 и более легкие углеводороды), углеводороды интервала нафты (неочищенная нафта, легкая нафта, средняя нафта и/или тяжелая нафта), углеводороды интервала дизельного топлива, вакуумный газойль, углеводороды интервала керосина и/или другие различные углеводородные фракции разных интервалов кипения.

[0039] Как описано выше, сырье прямогонного вакуумного остатка 28 может обеспечить эффект разбавления и растворимости в системе разделения 16. Несмотря на то, что прямогонный вакуумный остаток назван в качестве предпочтительного сырья, могут быть использованы другие сырьевые материалы, имеющие подходящие отношения Н:С, ароматичность и другие показатели, чтобы обеспечить эффект растворимости для тяжелых компонентов в выходящем потоке гидрокрекинга остатков. Так как смесь продуктов в выходящем потоке установки гидрокрекинга остатков может зависеть от сырья установки гидрокрекинга остатков, жесткости режима работы реактора и ряда других факторов, исходное сырье, используемое для достижения эффекта разбавления и растворимости, должно быть выбрано соответствующим образом. Установлено, что сырье прямогонного вакуумного остатка создает преимущество независимо от переменных показателей системы гидрокрекинга остатков, поскольку содержит смесь углеводородов, подходящую для создания требуемого эффекта для широкого спектра остатков установки гидрокрекинга.

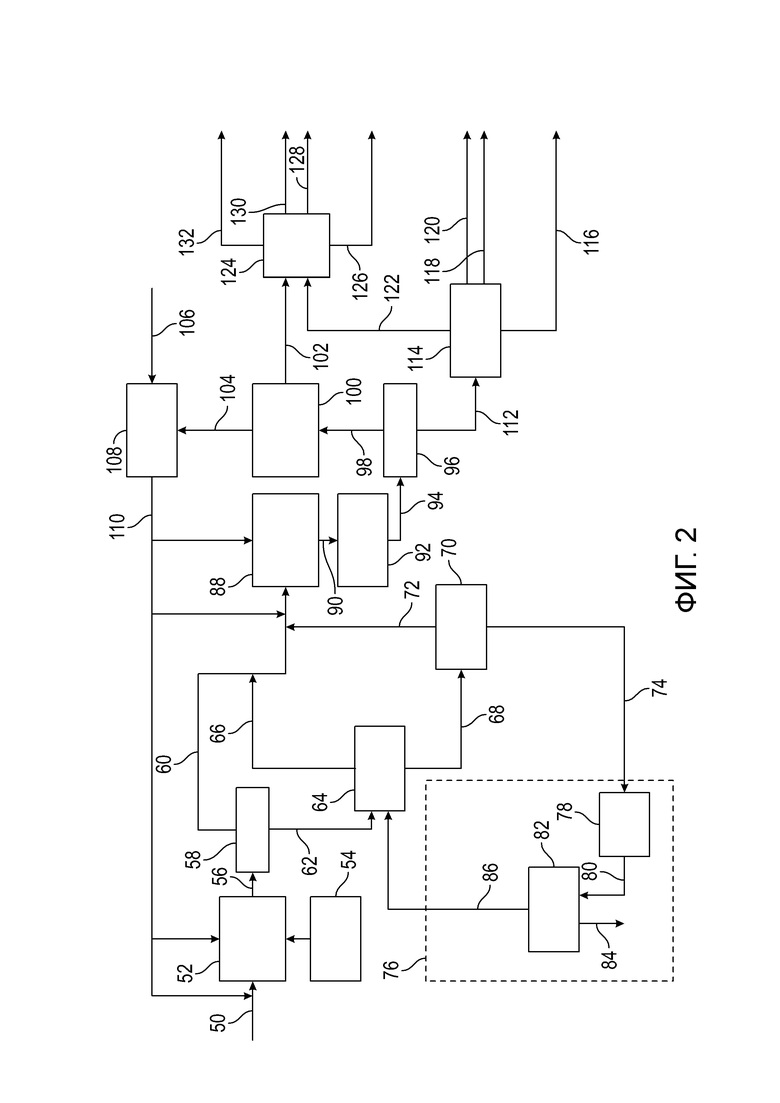

[0040] На Фиг. 2 представлена упрощенная технологическая схема объединенных способов по вариантам осуществления настоящего изобретения. Остаточный углеводородный исходный материал или тяжелый дистиллятный исходный материал 50 и поток водорода 110 могут быть поданы в систему реактора гидрокрекинга остатков 52. Водород может быть смешан с исходным материалом перед реакторами и/или может быть подан непосредственно в реакторы для смешения и взаимодействия с исходным материалом. В некоторых вариантах система реактора гидрокрекинга остатков 52 может включать один или несколько реакторов с кипящим слоем вместе с соответствующей системой обработки катализатора 54 для выведения отработанного катализатора, регенерации катализатора и подачи регенерированного и/или свежего катализатора в реактор.

[0041] После гидрокрекинга выходящий поток 56 из системы реактора гидрокрекинга остатков может быть подан в систему разделения 58, которая может включать один или несколько сепараторов, испарительных барабанов, дистилляционных колонн или других установок фракционирования. В системе разделения 58 продукты гидрокрекинга могут быть разделены на две или более фракции, как описано выше, на основе температуры кипения подвергнутых крекингу продуктов. В некоторых вариантах выходящий поток установки гидрокрекинга остатков 56 может быть разделен на легкую фракцию 60 (например, пропан и легче, включая непрореагировавший водород) и тяжелую фракцию 62.

[0042] Тяжелая фракция 62 может быть подана на установку атмосферной дистилляции 64 с разделением находящихся в ней углеводородов на одну или несколько фракций дистиллята 66 и фракцию атмосферных остатков (кубовые остатки) 68. Одна или несколько фракций дистиллята 66 могут включать углеводороды кипящие в интервале нафты, дизельного топлива, керосина, реактивного топлива, легкого газойля и тяжелого газойля, которые могут быть извлечены в виде отдельных или различных объединенных фракций.

[0043] Фракция атмосферного остатка 68 затем может быть подана на установку вакуумной дистилляции 70 с разделением находящихся в ней углеводородов на одну или несколько фракций вакуумного дистиллята 72 и фракцию вакуумного остатка (кубовые остатки) 74. Одна или несколько фракций вакуумного дистиллята 72 могут включать, например, углеводороды, кипящие в интервале легкого вакуумного газойля и тяжелого вакуумного газойля, которые могут быть извлечены в виде отдельных или объединенных фракций.

[0044] Фракция вакуумных остатков 74 затем может быть подана на установку коксования 76 для производства кокса. Фракция вакуумных остатков 74 может быть нагрета, например, в печи установки коксования 78 до температур коксования или только до температур начального коксования с получением нагретого сырья установки коксования 80. Нагретое сырье установки коксования 80 затем может быть подано в коксовые барабаны 82 для превращения углеводородов в вакуумном остатке в коксовый продукт 84 и подвергнутые термическому крекингу углеводороды, извлекаемые в виде парового потока установки коксования 86. Хотя и не показано, пар (или вода до нагревания в печи) или другие перегретые среды могут быть поданы в печь коксования и/или коксовые барабаны, чтобы обеспечить дополнительное тепло для процесса термического крекинга.

[0045] Паровая фракция установки коксования 86, извлеченная в процессе коксования, может быть подана в систему разделения выходящего потока остатков установки гидрокрекинга и подвергнута фракционированию на разные фракции, как отмечалось выше, вместе с выходящим потоком установки гидрокрекинга остатков. В некоторых вариантах, например, выходящий паровой поток барабана установки коксования 86 может быть подан на атмосферную дистилляционную колонну 64 для разделения вместе с тяжелой фракцией 62 из сепаратора 58.

[0046] Легкая фракция 60, фракция(и) атмосферного дистиллята 66 и фракция(и) вакуумного дистиллята 72 могут быть дополнительно переработаны, если требуется, чтобы дополнительно преобразовать, обработать или иначе переработать дистиллятные фракции для получения желаемых продуктов. Дополнительная переработка может быть использована, например, чтобы подвергнуть углеводороды дальнейшему крекингу, удалить азот, CCR, металлы, серу и другие примеси, и такая переработка может включать гидроочистку, гидрокрекинг, гидродесульфуризацию, гидроденитрогенизацию, гидродеметаллизацию или другие различные способы гидрообработки фракций дистиллята в зависимости от назначения установки.

[0047] Фракции дистиллята 60, 66, 72 могут быть объединены с водородом и переработаны совместно, как показано на Фиг. 2, в одной или нескольких системах реактора гидрокрекинга 88, которые могут включать реактора с неподвижным слоем, подвижным слоем, кипящим слоем, суспензионным слоем или другие типы реактора гидрокрекинга. В других вариантах фракции дистиллята 60, 66, 72 могут быть переработаны по отдельности в одной или нескольких системах реактора гидрокрекинга. Когда система реактора гидрокрекинга 88 включает множество реакторов, они могут быть расположены параллельно и/или последовательно.

[0048] Как может быть приемлемо для одной или нескольких подлежащих переработке фракций, один или несколько выходящих потоков гидроочистки 90 могут быть охлаждены смешением с холодным продуктом, например, с частью рециклового газа 110 или могут быть охлаждены, например, в системе охлаждения газа 92. Система охлаждения газа 92 может включать теплообменники сырья/выходящего потока, охлаждение жидкими углеводородами и/или другой прямой или непрямой теплообмен для снижения температуры одного или нескольких выходящих потоков 94.

[0049] После охлаждения один или нескольких выходящих потоков 94 могут быть поданы в систему начального разделения 96, которая может представлять собой испарительный барабан, высокотемпературную систему разделения высокого давления или другие системы разделения, известные специалисту в данной области техники, для отделения непрореагировавшего водорода и других легких продуктов реакции, таких как сульфид водорода, от более тяжелых углеводородов. В некоторых вариантах осуществления система разделения 96 может быть использована для отделения легкой фракции 98, включающей легкие углеводороды, такие как метан, этан, этилен и возможно пропан и пропилен, вместе с сульфидом водорода, водородом и другими неконденсируемыми газами, от тяжелой фракции 112, которая может включать, например, С3+ или С4+ углеводороды. Также могут быть использованы другие точки отсечки, такие как С5+ или С6+.

[0050] Легкая фракция 98 затем может быть переработана в системе обработки и очистки рециклового газа 100. Система обработки и очистки 100 может включать одну или несколько установок аминной обработки, мембранные системы разделения, системы адсорбции с перепадом давления или другие установки, известные специалисту в данной области техники, для очистки и извлечения потока газообразного рециклового водорода 104, потока легких углеводородов 102 и одного или нескольких потоков побочных продуктов/примесей (не показано), таких как поток высокосернистого газа. Поток газообразного рециклового водорода 104 может быть объединен с подачей свежего или подпиточного водорода 106, сжат в компрессоре 108 и возвращен на различные реакционные установки посредством потока водородного сырья 110, который, как отмечено выше, может подавать водород в систему гидрокрекинга остатков 52 и одну или несколько систем реактора гидроочистки 88, наряду с другими.

[0051] Тяжелая фракция 112, которая может включать С2+, С3+ или С4+ углеводороды, может быть подана, например, в зону фракционирования продукта 114, которая может включать одну или несколько дистилляционных колонн для фракционного разделения тяжелой фракции на разные погоны. Как показано на Фиг. 2, зона фракционирования продукта 114 может разделять тяжелую фракцию 112 на товарный обработанный вакуумный газойль 116, товарное дизельное топливо 118, товарный керосин 120 и фракцию легких углеводородов 122. В разных предполагаемых вариантах могут быть использованы другие точки отсечки или могут быть дополнительно извлечены другие продукты.

[0052] Фракция легких углеводородов 122 и поток легких углеводородов 102 могут быть поданы на установку извлечения легких погонов 124, которая может включать одну или несколько дистилляционных колонн для фракционного разделения сырья на разные углеводородные погоны. На установке извлечения легких погонов 124, например, углеводороды во фракции легких углеводородов 122 и потоке легких углеводородов 102 могут быть разделены посредством фракционирования на фракцию очищенного топливного газа 132, фракцию товарного LPG 130, товарную легкую нафту 128 и товарную тяжелую нафту 126 В разных предполагаемых вариантах могут быть использованы другие точки отсечки или могут быть дополнительно извлечены другие продукты.

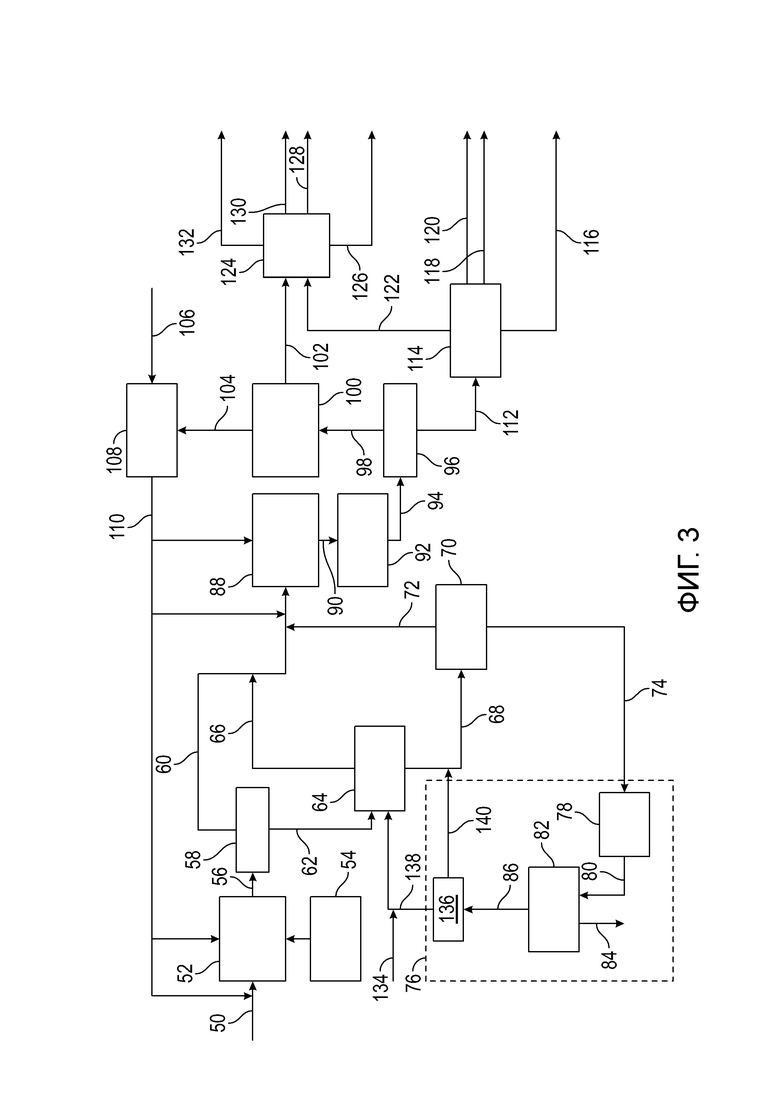

[0053] На Фиг. 3 представлена упрощенная технологическая схема объединенных способов по вариантам осуществления настоящего изобретения, где похожие цифры обозначают похожие части. В варианте, представленном на Фиг. 3, паровой поток барабана установки коксования 86 может быть подан в испарительный барабан низкого давления 136 с извлечением парового потока 138 и жидкого потока 140. Пары испарительного барабана 138 или пары испарительного барабана 138 и сырье прямогонного вакуумного остатка установки коксования 134 могут быть поданы на установку атмосферной дистилляции 64 ниже места подачи горячей жидкости 62 из высокотемпературного сепаратора среднего давления 58. Когда его используют, прямогонный вакуумный остаток 134 может не нуждаться в нагревании, так как нижняя секция атмосферной ректификационной колонны (содержащая тяжелую частично остаточную жидкость) требуется охлаждать, чтобы минимизировать крекинг и загрязнение. Жидкость испарительного барабана низкого давления 140, уже горячая, может быть объединена с атмосферным остатком 68 и направлена в вакуумную колонну 70. В вакуумной колонне 70 продукты как установки гидрокрекинга остатков, так и установки коксования подвергают фракционированию, как описано выше, получая одну или несколько фракций вакуумного дистиллята 72 и вакуумный остаток 74.

[0054] Варианты осуществления настоящего изобретения, как описано выше, могут улучшать коэффициент эксплуатации установки гидрокрекинга остатков, что является критическим для нефтеперерабатывающего завода. Для типичных систем гидрокрекинга остатков в зависимости от сырья и жесткости условий работы загрязнение секции фракционирования может вызвать остановку установки гидрокрекинга остатков один раз или больше чем один раз в год и может потребоваться около двух недель для очистки нижней секции вакуумной колонны. Во многих случаях это требует перевода всего нефтеперерабатывающего завода на более низкую, чем проектная мощность. Напротив, в вариантах осуществления по настоящему изобретению используют эффект растворимости и разбавления паров установки коксования для улучшения операций в системе фракционирования остатков гидрокрекинга, и, следовательно, для улучшения общего коэффициента эксплуатации нефтеперерабатывающего заводы. Варианты осуществления настоящего изобретения могут также сокращать число элементов оборудования и связанные с ними капитальные затраты на установки коксования и гидрокрекинга остатков, а также могут уменьшить углеродный след и площадь занимаемого участка, как отмечалось выше.

[0055] Хотя изобретение описано в отношении ограниченного числа вариантов осуществления, специалисты в данной области, ознакомленные с преимуществами данного изобретения, оценят, что могут быть разработаны другие варианты, которые не выходят за рамки раскрытого изобретения. Следовательно, объем изобретения должен быть ограничен только прилагаемой формулой изобретения.

Изобретение относится к способу производства дистиллятных углеводородов и кокса, включающему подачу исходного углеводородного сырья, содержащего остаточную углеводородную фракцию, в систему реактора гидрокрекинга остатков для превращения находящихся в ней углеводородов с получением выходящего потока гидрокрекинга. В системе разделения разделение выходящего потока гидрокрекинга на одну или несколько фракций дистиллятных углеводородов и фракцию вакуумных остатков, где система разделения содержит сепаратор легкого газа, установку атмосферной дистилляции и установку вакуумной дистилляции, причем разделение выходящего потока гидрокрекинга включает: в сепараторе легкого газа разделение выходящего потока гидрокрекинга с извлечением легкой фракции, содержащей водород и углеводороды, имеющие температуру кипения меньше чем 35°С, и тяжелой фракции; на установке атмосферной дистилляции разделение тяжелой фракции на одну или несколько фракций атмосферного дистиллята и фракцию атмосферных остатков; на установке вакуумной дистилляции разделение фракции атмосферного остатка на одну или несколько фракций вакуумного дистиллята и фракцию вакуумных остатков. В системе установки коксования превращение фракции вакуумных остатков в коксовый продукт и выходящий паровой поток установки коксования, извлечение коксового продукта и подача выходящего парового потока установки коксования в систему разделения; гидрообработка одной или нескольких фракций дистиллятных углеводородов с получением выходящего потока гидрообработки; и разделение выходящего потока гидрообработки на фракции товарных дистиллятных углеводородов. Изобретение также касается системы для производства дистиллятных углеводородов и кокса. Технический результат - высокий коэффициент эксплуатации при меньших капитальных затратах, более низких выбросах CO2 и меньшей площади для размещения оборудования. 2 н. и 10 з.п. ф-лы, 3 ил.

1. Способ производства дистиллятных углеводородов и кокса, включающий:

подачу исходного углеводородного сырья, содержащего остаточную углеводородную фракцию, в систему реактора гидрокрекинга остатков для превращения находящихся в ней углеводородов с получением выходящего потока гидрокрекинга;

в системе разделения разделение выходящего потока гидрокрекинга на одну или несколько фракций дистиллятных углеводородов и фракцию вакуумных остатков,

где система разделения содержит сепаратор легкого газа, установку атмосферной дистилляции и установку вакуумной дистилляции, причем разделение выходящего потока гидрокрекинга включает:

в сепараторе легкого газа разделение выходящего потока гидрокрекинга с извлечением легкой фракции, содержащей водород и углеводороды, имеющие температуру кипения меньше чем 35°С, и тяжелой фракции;

на установке атмосферной дистилляции разделение тяжелой фракции на одну или несколько фракций атмосферного дистиллята и фракцию атмосферных остатков;

на установке вакуумной дистилляции разделение фракции атмосферного остатка на одну или несколько фракций вакуумного дистиллята и фракцию вакуумных остатков;

в системе установки коксования превращение фракции вакуумных остатков в коксовый продукт и выходящий паровой поток установки коксования, извлечение коксового продукта и подачу выходящего парового потока установки коксования в систему разделения;

гидрообработку одной или нескольких фракций дистиллятных углеводородов с получением выходящего потока гидрообработки; и

разделение выходящего потока гидрообработки на фракции товарных дистиллятных углеводородов.

2. Способ по п. 1, включающий подачу прямогонного вакуумного остатка в систему разделения.

3. Способ по п. 1, в котором система реактора гидрокрекинга остатков содержит один или несколько реакторов с кипящим слоем.

4. Способ по п. 1, включающий подачу прямогонного вакуумного остатка на установку атмосферной дистилляции.

5. Способ по п. 1, в котором система установки коксования содержит испарительный барабан, и этот способ включает:

разделение выходящего потока пара установки коксования в испарительном барабане с извлечением жидкой фракции установки коксования и паровой фракции установки коксования;

подачу паровой фракции установки коксования на установку атмосферной дистилляции; и

подачу жидкой фракции установки коксования на установку вакуумной дистилляции.

6. Способ по п. 1, включающий извлечение водорода из выходящего потока гидрообработки и подачу извлеченного водорода в систему реактора гидрокрекинга остатков.

7. Система для производства дистиллятных углеводородов и кокса, причем эта система включает:

систему ректора гидрокрекинга остатков, выполненную с возможностью принимать исходное углеводородное сырье, содержащее остаточную углеводородную фракцию, и превращать находящиеся в ней углеводороды с получением выходящего потока гидрокрекинга;

систему разделения, выполненную с возможностью принимать и разделять выходящий поток гидрокрекинга на одну или несколько фракций дистиллятных углеводородов и фракцию вакуумных остатков, где

система разделения содержит сепаратор легкого газа, установку атмосферной дистилляции и установку вакуумной дистилляции, и где:

сепаратор легкого газа выполнен с возможностью разделять выходящий поток гидрокрекинга с извлечением легкой фракции, содержащей водород и углеводороды, имеющие температуру кипения меньше чем 35°С, и тяжелой фракции;

установка атмосферной дистилляции выполнена с возможностью разделять тяжелую фракцию на одну или несколько фракций атмосферного дистиллята и фракцию атмосферных остатков; и

установка вакуумной дистилляции выполнена с возможностью разделять фракцию атмосферного остатка на одну или несколько фракций вакуумного дистиллята и фракцию вакуумных остатков;

систему установки коксования, выполненную с возможностью принимать и превращать фракцию вакуумных остатков в коксовый продукт и выходящий паровой поток установки коксования;

поточную линию для подачи выходящего парового потока установки коксования в систему разделения;

систему реактора гидрообработки, выполненную с возможностью гидрообработки одной или нескольких фракций дистиллятных углеводородов с получением выходящего потока гидрообработки; и

вторую систему разделения, выполненную с возможностью разделять выходящий поток гидрообработки на фракции товарных дистиллятных углеводородов.

8. Система по п. 7, содержащая поточную линию для подачи прямогонного вакуумного остатка в систему разделения.

9. Система по п. 7, в котором система реактора гидрокрекинга остатков содержит один или несколько реакторов с кипящим слоем.

10. Система по п. 7, содержащая поточную линию для подачи прямогонного вакуумного остатка на установку атмосферной дистилляции.

11. Система по п. 7, в котором система установки коксования содержит испарительный барабан, и где:

испарительный барабан выполнен с возможностью разделять выходящий паровой поток установки коксования и извлекать жидкую фракцию установки коксования и паровую фракцию установки коксования;

поточную линию для подачи паровой фракции установки коксования на установку атмосферной дистилляции; и

поточную линию для подачи жидкой фракции установки коксования на установку вакуумной дистилляции.

12. Система по п. 7, содержащая систему извлечения водорода, выполненную с возможностью извлекать водород из выходящего потока гидрообработки, и поточную линию для подачи извлеченного водорода в систему реактора гидрокрекинга остатков.

| US 20100122932 A1, 20.05.2010 | |||

| US 20170029724 A1, 02.02.2017 | |||

| СПОСОБ ДВУХСТУПЕНЧАТОГО ТЕРМИЧЕСКОГО КРЕКИНГА С СИСТЕМОЙ МНОГОСТУПЕНЧАТОГО РАЗДЕЛЕНИЯ | 2018 |

|

RU2689634C1 |

| US 9284499 B2, 15.03.2016 | |||

| US 9969946 B2, 15.05.2018 | |||

| ИСКУССТВЕННАЯ ЁЛКА | 2004 |

|

RU2242156C1 |

| CN 101638588 B, 25.07.2012. | |||

Авторы

Даты

2024-01-15—Публикация

2021-07-26—Подача