ТЕХНИЧЕСКАЯ ОБЛАСТЬ

Варианты выполнения изобретения, описанные здесь, в целом относятся к упорным подшипникам и, более конкретно, к магнитному упорному подшипнику для турбомашины.

УРОВЕНЬ ТЕХНИКИ В ОБЛАСТИ ИЗОБРЕТЕНИЯ

Турбомашины, такие как турбодетандеры или компрессоры, могут использоваться для упрощения добавления или извлечения энергии из рабочей текучей среды. В типичной турбомашине смонтированное на валу рабочее колесо или ротор поддерживается с возможностью вращения относительно статора машины. Чтобы уравновесить имеющиеся на вращающемся валу осевые усилия, которые могут создаваться взаимодействием рабочего колеса и рабочей текучей среды, турбомашина может содержать осевые магнитные подшипники.

В отличие от традиционных подшипников, таких как роликовые подшипники или гидродинамические подшипники, осевые магнитные подшипники не требуют смазки, которая может загрязнять текучую рабочую среду. В результате турбомашины, содержащие осевые магнитные подшипники, могут работать без уплотнения между рабочей текучей средой и осевыми магнитными подшипниками. Однако результатом этого может быть воздействие на подшипник вредных загрязнителей, которые могут присутствовать в рабочей текучей среде. Например, если обрабатывается природный газ, могут присутствовать значительные уровни сульфида водорода (H2S), диоксид углерода (СО2), вода и т.д. Эти загрязнители соединяются с природным газом с образованием смеси, которая называется сернистым газом и вызывает коррозию стальных деталей обычных осевых магнитных подшипников. Длительное воздействие сернистого газа часто в результате приводит к трещинам в таких деталях от напряжений, вызываемых сульфидом. Этот процесс может вызывать преждевременный износ деталей подшипников, или, в худшем случае, их полный отказ.

Соответственно имеется потребность в осевом магнитном подшипнике, который может легче подвергаться воздействию потенциально коррозионных текучих сред и который может, с другой стороны, обеспечить лучшую работу турбомашины, в которой он установлен.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно примерному варианту выполнения, упорный подшипник содержит электромагнитный статор, имеющий статорную поверхность, и роторный диск. Роторный диск расположен с возможностью вращения относительно статора и имеет поверхность, обращенную к поверхности статора. Роторный диск имеет радиально внутреннюю часть, выполненную из первого материала и непосредственно и исключительно присоединенную к радиально внешней части, выполненной из второго материала, причем первый материал является коррозионно-устойчивым металлом или металлическим сплавом, а второй материал является ферромагнитным металлом или металлическим сплавом.

Согласно другому примерному варианту, турбомашина содержит статор и ротор, расположенный с возможностью вращения относительно статора. Между статором и ротором расположен упорный подшипник, который содержит электромагнитный статор со статорной поверхностью и роторный диск. Роторный диск расположен с возможностью вращения относительно статора и имеет роторную поверхность, обращенную к статорной поверхности. Роторный диск содержит радиально внутреннюю часть, выполненную из первого материала и непосредственно и исключительно присоединенную к радиально внешней части, выполненной из второго материала, причем первый материал является коррозионно-устойчивым металлом или металлическим сплавом, а второй материал является ферромагнитным металлом или металлическим сплавом.

Согласно другому примерному варианту выполнения, способ изготовления роторного диска для электромагнитного упорного подшипника турбомашины может включать этапы образования радиально внутренней части роторного диска подшипника из коррозионно-устойчивого металла или металлического сплава, образования радиально внешней части роторного диска подшипника из ферромагнитного металла или металлического сплава и присоединения радиально внутренней части непосредственно к радиально внешней части.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сопровождающие чертежи, которые включены в материалы заявки и составляют часть описания, иллюстрируют один или более вариантов выполнения и, вместе с описанием, объясняют эти варианты.

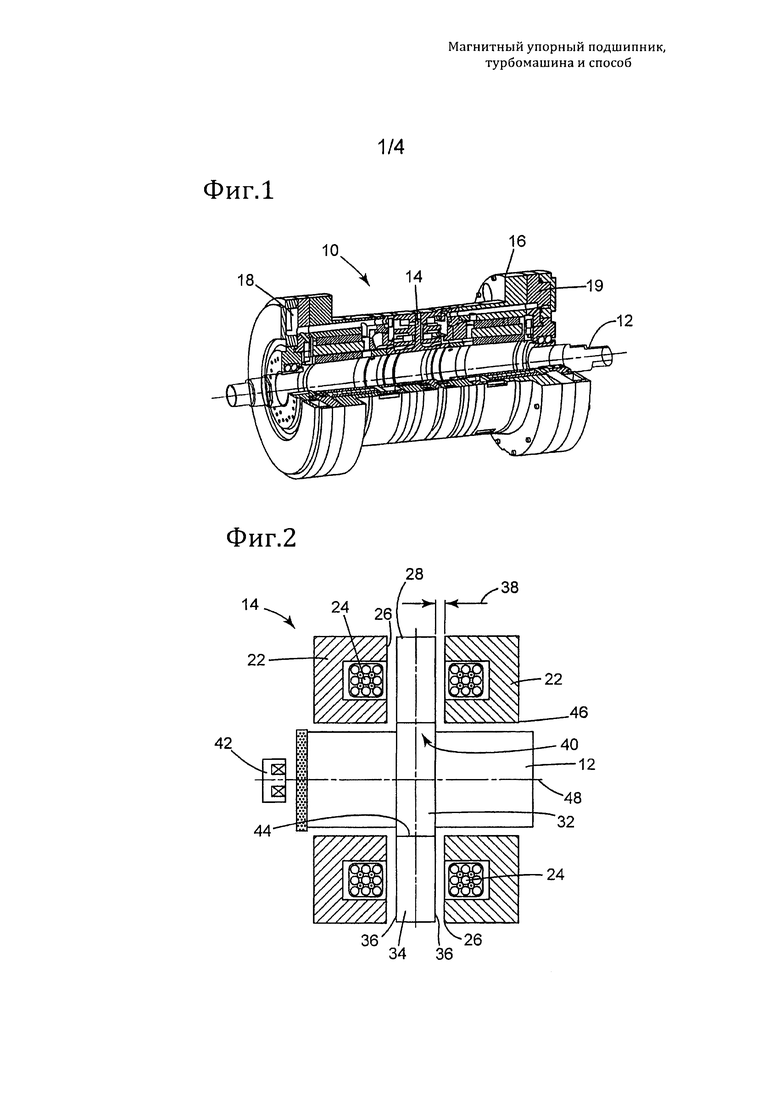

Фиг. 1 изображает турбомашину в аксонометрии.

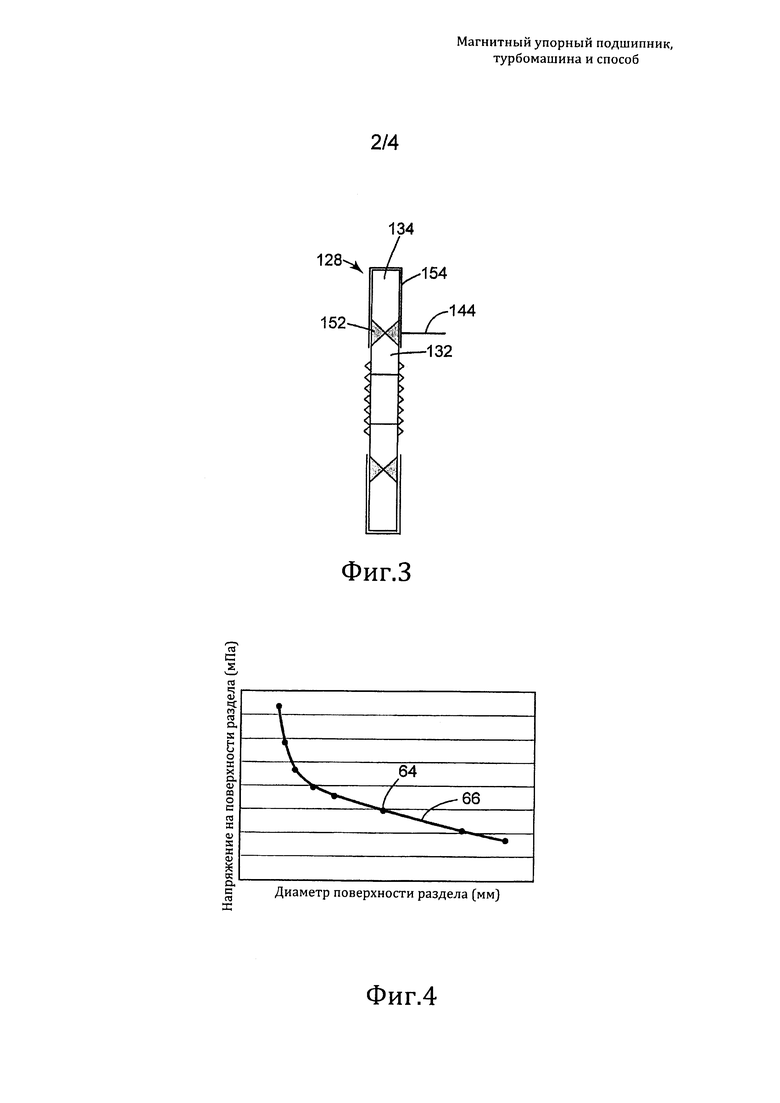

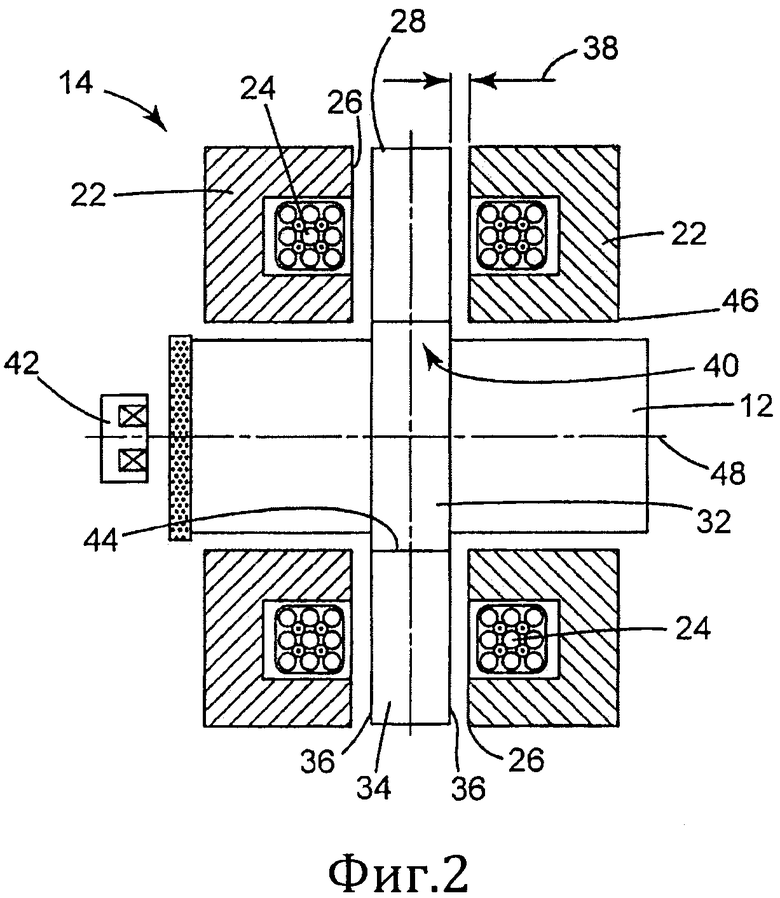

Фиг. 2 изображает продольный разрез примерного варианта выполнения осевого магнитного подшипника.

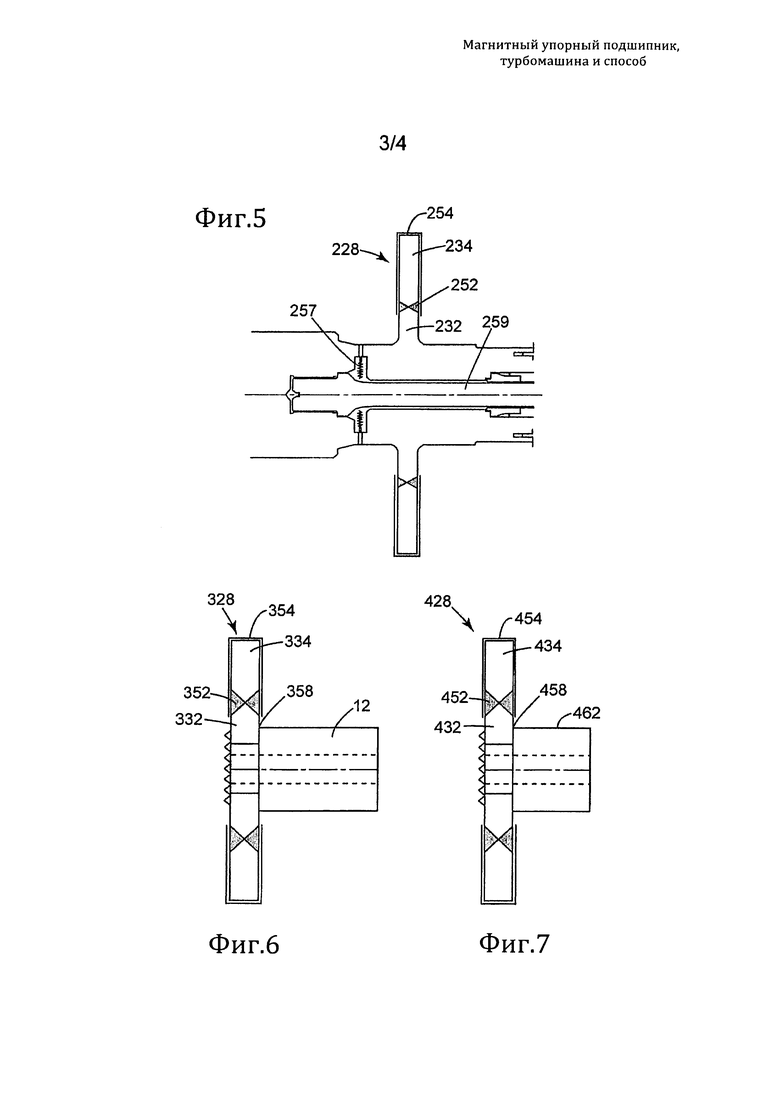

Фиг. 3 изображает роторный диск альтернативного варианта.

Фиг. 4 иллюстрирует пример результатов теста подшипника согласно примерному варианту, показывающий связь между диаметром границы раздела и напряжениями на границе раздела.

Фиг. 5 изображает роторный диск другого альтернативного варианта.

Фиг. 6 изображает роторный диск еще одного альтернативного варианта.

Фиг. 7 изображает роторный диск другого альтернативного варианта.

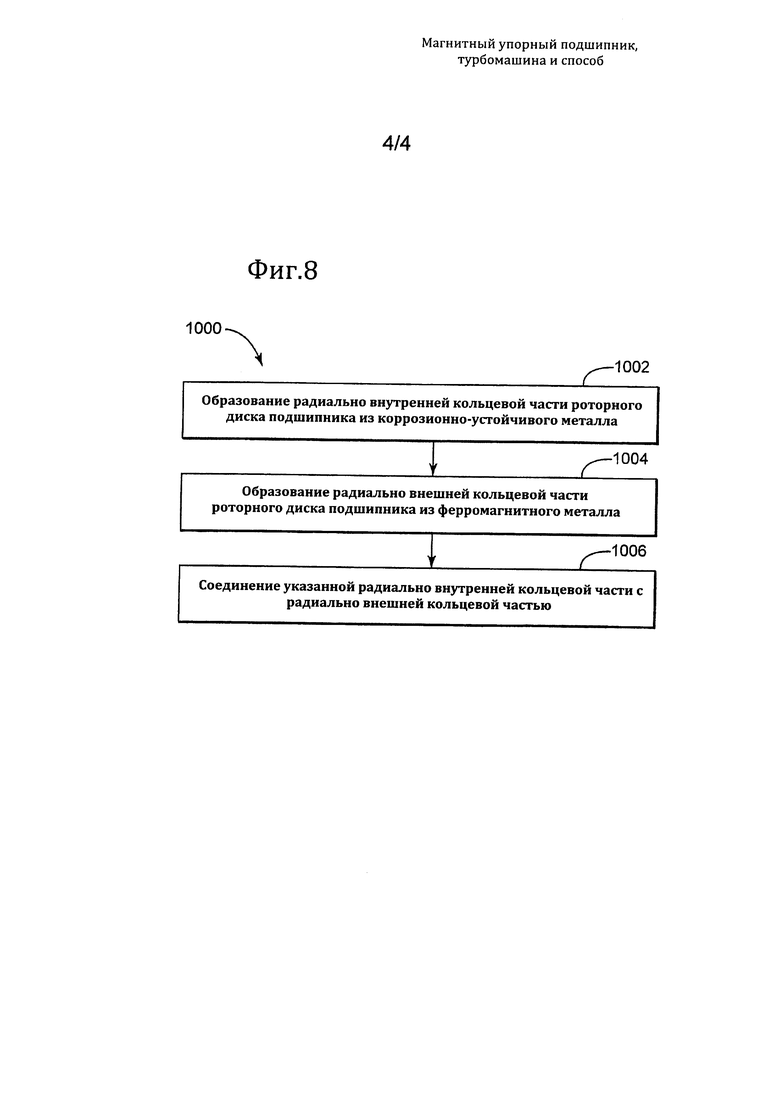

Фиг. 8 иллюстрирует способ согласно другому примерному варианту.

ПОДРОБНОЕ ОПИСАНИЕ

Следующее описание примерных вариантов выполнения сделано со ссылкой на сопровождающие чертежи. Одинаковые номера позиций на разных чертежах обозначают одинаковые или подобные элементы. Следующее подробное описание не ограничивает изобретение. Вместо этого, объем изобретения определяется формулой изобретения. Следующие варианты выполнения изобретения обсуждаются для простоты в терминологии и конструкции турбомашинных установок. Однако варианты, которые должны обсуждаться далее, не ограничиваются этими примерными установками, а применимы к другим установкам.

Ссылка в описании на "один вариант выполнения" или "вариант выполнения" означает, что конкретный признак, конструкция или характеристика, описанные в связи с каким-либо вариантом выполнения, включены по меньшей мере в один вариант выполнения изобретения. Таким образом, появление фраз "в одном варианте" или "в варианте" в различных местах описания не обязательно относится к одному и тому же варианту. Кроме того, конкретные свойства, конструкции или характеристики могут комбинироваться любым приемлемым образом в одном или более вариантах.

Примерный вариант выполнения турбомашины 10, содержащей осевой магнитный подшипник 14, показан на фиг. 1. Турбомашина 10 является комбинацией турбодетандера и компрессора, содержащей ротор 12 и статор 16. Ротор 12 содержит пару рабочих колес 18 и 19, хотя понятно, что другие турбомашины могут содержать большее или меньшее количество рабочих колес. Во время работы рабочее колесо 18 турбодетандерной секции турбомашины 10 обеспечивает уравновешивание осевого усилия на рабочем колесе 19 компрессорной секции. Дополнительное регулирование осевого усилия ротора может быть обеспечено осевым магнитным подшипником 14.

Как показано на фиг. 2, осевой магнитный подшипник 14 включает электромагнитный статор 22, который ограничивает пару противоположных осевых поверхностей 26. Роторный диск 28 присоединен к ротору 12, в частности к роторному валу, и включает пару радиально проходящих поверхностей 36, каждая из которых обращена соответственно к одной из поверхностей 26 электромагнитного статора.

Во время работы датчик 42 передает информацию, касающуюся осевого перемещения роторного диска 28, процессору (не показан), который управляет энергией катушек 24 в статоре 22. Результирующая электромагнитная сила, создаваемая катушками 24, притягивает радиальную часть 34 роторного диска 28 к одной из осевых поверхностей 26 статора 22 для поддержания рабочего зазора 38 в приемлемом промежутке.

Связь между энергией, подаваемой к катушкам 24, и силой, с которой роторный диск 28 притягивается к каждой осевой поверхности 26 статора 22, зависит, отчасти, от ферромагнитных свойств материала, используемого для изготовления роторного диска 28.

Конкретно, материалы с хорошими ферромагнитными свойствами требуют меньше энергии, чтобы возбудить требуемое осевое перемещение роторного диска 28. Однако, как обсуждалось выше, стальные составы, химический состав и микроструктурные свойства которых показывают хорошие ферромагнитные свойства, обычно более чувствительны к коррозии, особенно, подвержены растрескиванию в результате сульфидных напряжений.

Таким образом, согласно варианту выполнения, подшипник 14 может включать роторный диск 28, имеющий радиально внутреннюю часть 32, выполненную из первого материала, например металла или металлического сплава, который устойчив к коррозии и способен выдерживать высокие изгибные и центробежные нагрузки. Роторный диск 28 также включает радиальную внешнюю часть 34, сделанную из второго материала, например металла или металлического сплава, имеющего достаточные ферромагнитные свойства, чтобы создать эффективную реакцию на входную мощность электромагнитного статора 22. Например, радиальная внешняя часть 34 может быть выполнена из материала, обеспечивающего плотность магнитного потока выше, чем 0,8 Тл, и радиальная внутренняя часть 32 может быть выполнена из коррозионно-устойчивого материала. Например, радиальная внутренняя часть 32 может быть изготовлена из дисперсионно-твердеющего никелевого сплава с низкими ферромагнитными свойствами, такого как INCONEL® 718, производимого Корпорацией Специальных Металлов (Special Metal Corporation). Соответственно, роторный диск 28 и, таким образом, подшипник 14 может обеспечивать хорошую коррекцию осевого усилия, наряду с повышенной прочностью и коррозионной устойчивостью.

Радиальная внутренняя часть 32 имеет форму диска в частности, форму цилиндра, а радиальная внешняя часть 34 имеет форму кольца, в частности с прямоугольным радиальным поперечным сечением.

Радиальная внутренняя часть 32 в осевом направлении расположена смежно своими обеими сторонами с валом ротора 12; в частности, радиальная внутренняя часть 32 и машинный роторный вал имеют по существу одинаковое осевое поперечное сечение.

Радиальная внутренняя часть 32 присоединена непосредственно и исключительно к радиальной внешней части 34 роторного диска 28 по поверхности 44 сопряжения, например, посредством химического соединения, такого как адгезионное соединение или сварка; таким образом, радиальная внутренняя часть 32 и радиальная внешняя часть 34 смежны в радиальном направлении. В альтернативном случае или дополнительно, радиальная внутренняя часть 32 может быть присоединена к радиально внешней части 34 по поверхности 44 сопряжения механическим соединением, таким как горячая посадка, шпоночное соединение или крепежные элементы.

Радиальная внутренняя часть 32 и радиальная внешняя часть 34 могут быть выполнены таким образом, что поверхность 44 сопряжения ограничивает окружность вокруг роторной оси 48, расположенную по существу на таком же расстоянии от оси 48 ротора, что и внутренний диаметр 46 статора 22. В альтернативном случае поверхность 44 может быть не круглой и/или расположенной дальше или ближе к оси 48, чем внутренняя поверхность статора 22.

Так как ферромагнитный материал подшипника является свободно опирающимся и не заключен внутри оболочки или крышки, зазор между ферромагнитным материалом подшипника и катушками подшипника соответствует воздушному зазору между ротором и статором; таким образом, эффективность подшипника максимизируется.

Фиг. 3 показывает другой примерный вариант. Роторный диск 128 имеет внутреннюю радиальную часть 132, выполненную из коррозионно-устойчивого нержавеющего стального сплава, конкретно, INCONEL® 625, изготовленного Корпорацией Специальных Металлов, и внешнюю радиальную часть 134, выполненную из низколегированного стального сплава с достаточными ферромагнитными свойствами, чтобы оптимизировать энергетическую характеристику подшипника 14. Как далее показано на фиг. 3, внутренняя радиальная часть 132 и внешняя радиальная часть 134 соединены коррозионно-устойчивой биметаллической сваркой 152 согласно NASE ISO 15156 (Национальная Ассоциация Инженеров-Коррозионистов, Международная Организация по Стандартизации) по границе или поверхности 144 раздела. Специалистам будет понятно, что конкретные материалы и сварка, указанные в этом пункте, являются чисто иллюстративными для материалов и сварки, которые могут быть использованы в вариантах, и что изобретение не ограничивается этими конкретными материалами и сваркой, но могут также включать другие типы материалов и сварок.

При моделировании испытывался роторный диск 128 согласно примерному варианту, показанному на фиг. 3, с внутренним диаметром 60 мм и внешним диаметром 360 мм. В первом испытании диаметр границы 144 и внутренний диаметр 46 электромагнитного статора 22 были выбраны в 100 мм от оси 48 машинного ротора 12. Во втором испытании диаметр границы 144 и внутренний диаметр 46 электромагнитного статора 22 были выбраны в 125 мм от оси 48 машинного ротора 12. Результирующая нагрузочная способность для варианта с параметром 100 мм была 30 кН, а результирующая нагрузочная способность для варианта с параметром 125 мм была 20 кН. Таким образом, можно видеть, что способность выдерживать осевое усилие, в целом, обратно пропорциональна диаметру границы раздела в подшипнике 14 с радиальной внутренней частью 132, выполненной из первого коррозионно-устойчивого материала, и радиально внешней частью 134, выполненной из второго ферромагнитного материала согласно вариантам выполнения.

Фиг. 4 показывает примерное соотношение между диаметром поверхности 144 и присутствующим на ней напряжением для роторного диска 128 с внутренним диаметром 60 мм и внешним диаметром 360 мм, вращающимся со скоростью 17860 об/мин. При 100 мм точка 64 на графике показывает напряжение на поверхности 144, равное приблизительно 300 МПа. При 125 мм точка 55 показывает напряжение на поверхности 144, равное приблизительно 275 МПа. Из этого соотношения можно видеть, что более низкая центробежная нагрузка (напряжение) на поверхности 144 может быть достигнута, когда поверхность 144 смещена в радиальном направлении от оси 48.

На сплав из низколегированной стали внешней радиальной части 134 может быть нанесен защитный слой (или покрытие) 154, чтобы обеспечить дальнейшую защиту от сульфидной коррозии. Как показано на фиг. 3, защитный слой 154 может проходить за пределы поверхности 144, например, чтобы обеспечить защиту для сварки 152. Защитный слой 154 может включать такое покрытие как металл, например металл внутренней радиальной части 132, тантал или другое коррозионно-устойчивое металлическое, керамическое или полимерное покрытие. Такое покрытие может быть нанесено, например, процессом холодного распыления. Защитный слой 154 может обеспечить для внешней радиальной части 134 способность сопротивления коррозии, по меньшей мере, до того же предела, что и внутренняя радиальная часть 132.

Так как роторный диск 128 может быть установлен без защитного слоя на внутренней радиальной части 132, горячая посадка роторного диска 128 на ротор 12 с меньшей вероятностью повредит защитный слой 154. Это свойство также позволяет легко реализовать другие виды соединения. Например, и, как далее показано на фиг. 5, роторный диск 228 может включать внутреннюю радиальную часть 232 и внешнюю радиальную часть 234, скрепленные друг с другом по границе сопряжения биметаллической сваркой 252 и имеющие покрытие 254. Вариант на фиг. 5 может, кроме того, включать зубчатое соединение 257 и центральную соединительную тягу 259, чтобы создать увеличенную соединительную силу между ротором 12 и роторным диском 228. В альтернативном случае, и как показано на фиг. 6, роторный диск 328 может включать внутреннюю радиальную часть 332 и внешнюю радиальную часть 334, соединенные друг с другом по границе сопряжения биметаллической сваркой 352 и имеющие покрытие 354. Роторный диск 328 может быть присоединен непосредственно к ротору 12, например, сваркой на границе 358 сопряжения. Еще в одном альтернативном варианте, показанном на фиг. 7, роторный диск 428 может включать внутреннюю радиальную часть 432 и внешнюю радиальную часть 434, прикрепленные друг к другу по поверхности сопряжения биметаллической сваркой 452 и имеющие покрытие 454. Роторный диск 428 может также быть снабжен упорным буртиком 462, который обеспечивает большую площадь поверхности для присоединения диска 428 к ротору 12.

Слой 154, покрытие 254, покрытие 354, покрытие 454 не предназначены для присоединения радиальной внешней части роторного диска к его радиальной внутренней части; действительно, из-за своей очень малой толщины (например 0,5 мм или менее) они не могут выполнять соединительную или поддерживающую функцию, а только лишь функцию защиты.

Таким образом, согласно примерному варианту выполнения, как показано на блок-схеме на фиг. 8, способ (1000) изготовления роторного диска для электромагнитного упорного подшипника в турбомашине может включать этапы образования (1002) радиально внутренней части роторного диска подшипника из коррозионно-устойчивого металла, образования (1004) радиально внешней части роторного диска подшипника из ферромагнитного металла и присоединение (1006) радиально внутренней части к радиально внешней части.

Вышеописанные варианты, во всех отношениях, предназначены для иллюстрации, а не для ограничения изобретения. Предполагается, что все такие вариации и модификации находятся в объеме и сущности изобретения, определенных формулой изобретения. Никакой элемент, действие или инструкция, используемые в описании, не следует рассматривать как критичные или существенные для изобретения, если это явно не выражено. Также упоминание в описании элементов в единственном числе предполагает наличие одного или более элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ ДЛЯ РОТАЦИОННОЙ МАШИНЫ и ТУРБОМАШИНА, СОДЕРЖАЩАЯ ТАКОЙ УЗЕЛ | 2014 |

|

RU2668505C2 |

| ЗАКЛЮЧЕННЫЙ В КОЖУХ МАГНИТНЫЙ ПОДШИПНИК И РОТАЦИОННАЯ УСТАНОВКА, СОДЕРЖАЩАЯ ТАКОЙ ПОДШИПНИК | 2013 |

|

RU2653932C2 |

| МАГНИТНЫЙ ПОДШИПНИК, РОТАЦИОННАЯ УСТАНОВКА, СОДЕРЖАЩАЯ УПОМЯНУТЫЙ ПОДШИПНИК, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ПОДШИПНИКА | 2013 |

|

RU2654432C2 |

| СПОСОБ ТЕСТИРОВАНИЯ РОТОРНО-СТАТОРНОГО УЗЛА (ВАРИАНТЫ) | 2008 |

|

RU2459190C2 |

| ИСТИРАЕМЫЙ СОСТАВ И УПЛОТНЕНИЕ КОЖУХА КОМПРЕССОРА ОСЕВОЙ ТУРБОМАШИНЫ | 2015 |

|

RU2695090C2 |

| Электрическая машина с вентиляторным охлаждением и с компенсацией осевой нагрузки | 2014 |

|

RU2653862C2 |

| ГЕРМЕТИЧНЫЙ РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ АГРЕГАТ ДЛЯ ЖИДКОСОЛЕВОГО ЯДЕРНОГО РЕАКТОРА И АКТИВНЫЙ МАГНИТНЫЙ ПОДШИПНИК ДЛЯ ПРИМЕНЕНИЯ В РОТОРНОМ ГИДРОДИНАМИЧЕСКОМ АГРЕГАТЕ ДЛЯ ЖИДКОСОЛЕВОГО ЯДЕРНОГО РЕАКТОРА | 2021 |

|

RU2819202C1 |

| ЭЛЕКТРОМАШИНА | 2014 |

|

RU2544009C1 |

| ГЕРМЕТИЗИРОВАННЫЙ УЗЕЛ СТАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2461747C2 |

| ВРАЩАЮЩАЯСЯ МАШИНА (ВАРИАНТЫ) | 2014 |

|

RU2667567C2 |

Упорный подшипник содержит электромагнитный статор (22) со статорной поверхностью (26) и роторный диск (28) с роторной поверхностью (36), обращенной к статорной поверхности (26). Роторный диск (28) содержит радиально внутреннюю часть, выполненную из первого материала и непосредственно и исключительно присоединенную к радиально внешней части, выполненной из второго материала. Первый материал является коррозионно-устойчивым металлом или металлическим сплавом, а второй материал является ферромагнитным металлом или металлическим сплавом. 4 н. и 10 з.п. ф-лы, 8 ил.

1. Упорный подшипник, содержащий электромагнитный статор, имеющий статорную поверхность, и роторный диск, расположенный с возможностью вращения относительно указанного статора и имеющий поверхность, обращенную к указанной статорной поверхности, причем роторный диск имеет радиально внутреннюю часть, выполненную из первого материала и непосредственно и исключительно присоединенную к радиально внешней части, выполненной из второго материала, при этом первый материал является коррозионно-устойчивым металлом или металлическим сплавом, а второй материал является ферромагнитным металлом или металлическим сплавом.

2. Упорный подшипник по п. 1, в котором радиально внутренняя часть имеет форму диска, а радиально внешняя часть имеет кольцевую форму, при этом указанная внешняя часть расположена смежно в радиальном направлении с указанной внутренней частью.

3. Упорный подшипник по п. 1, в котором радиально внешняя часть приварена к радиально внутренней части.

4. Упорный подшипник по любому из пп. 1-3, в котором радиально внешняя часть имеет покрытие.

5. Упорный подшипник по п. 4, в котором покрытие выполнено из коррозионно-устойчивого материала.

6. Упорный подшипник по п. 4, в котором покрытие выполнено из указанного первого материала.

7. Турбомашина, содержащая статор, ротор, расположенный с возможностью вращения относительно статора, и упорный подшипник, расположенный между указанными статором и ротором, причем упорный подшипник содержит электромагнитный статор, имеющий статорную поверхность, и роторный диск, расположенный с возможностью вращения относительно указанного статора и имеющий поверхность, обращенную к указанной статорной поверхности, причем роторный диск содержит радиально внутреннюю часть, выполненную из первого материала и непосредственно и исключительно присоединенную к радиально внешней части, выполненной из второго материала, при этом первый материал является коррозионно-устойчивым металлом или металлическим сплавом, а второй материал является ферромагнитным металлом или металлическим сплавом.

8. Турбомашина по п. 7, в которой упорный подшипник содержит технические признаки по любому из пп. 2-6.

9. Турбомашина по п. 7, в которой радиально внутренняя часть расположена смежно в осевом направлении с валом ротора по меньшей мере с одной стороны и предпочтительно с обеих сторон.

10. Турбомашина по любому из пп. 7-9, в которой радиально внутренняя часть и вал ротора имеют одинаковое поперечное сечение.

11. Турбомашина, содержащая статор, ротор, расположенный с возможностью вращения относительно статора, и упорный подшипник по любому из пп. 1-6, расположенный между указанными статором и ротором.

12. Способ изготовления роторного диска для электромагнитного упорного подшипника турбомашины, включающий:

создание радиально внутренней части роторного диска из коррозионно-устойчивого металла или металлического сплава,

создание радиально внешней части роторного диска из ферромагнитного металла или металлического сплава и

присоединение указанной радиально внутренней части непосредственно к указанной радиально внешней части.

13. Способ по п. 12, в котором радиально внешнюю часть приваривают к радиально внутренней части.

14. Способ по п. 12 или 13, в котором создают упорный буртик, который выполняют из указанного коррозионно-устойчивого материала, на указанной радиально внутренней кольцевой части для взаимодействия с роторным валом турбомашины.

| US 5749700 A1, 12.05.1998 | |||

| US 2010187926 A1, 29.07.2010 | |||

| US 4652780 A1, 24.03.1987 | |||

| US 5021697 A1, 04.06.1991 | |||

| МАГНИТНАЯ МУФТА | 2002 |

|

RU2216662C1 |

| Магнитная опора | 1982 |

|

SU1059302A1 |

Авторы

Даты

2017-08-15—Публикация

2013-09-19—Подача