Изобретение относится к узлам ротора и статора, в которых используются магнитные подшипники и которые можно использовать в коррозийных средах, а также к способу сборки магнитных подшипников. Узлы ротора и статора можно использовать в турбодетандерах, насосах, компрессорах, электрических двигателях, генераторах и аналогичных турбинных устройствах для нефтегазовой промышленности.

Турбодетандер представляет собой устройство, которое снижает давление подаваемого потока газа. Таким образом, можно выделять полезную работу за счет понижения давления. Кроме того, также может быть сформирован выходящий поток из турбодетандера. Такой выходящий поток может быть затем пропущен через сепаратор или дистилляционную колонну для разделения выходящего потока на поток тяжелой жидкости. В турбодетандерах используется вращающееся оборудование, которое является относительно дорогостоящим и обычно включает в себя ротор радиальной центростремительной турбины, установленный в корпусе, имеющем радиальное входное отверстие и осевое выходное отверстие. Ротор турбины установлен с возможностью вращения на подшипниках через вал, закрепленный на роторе. Такие турбодетандеры можно использовать в самых разных потоках газа, например, для отделения воздуха, обработки и передачи природного газа, возврата энергии сброса давления из процесса расширения, восстановления тепловой энергии из сбросного тепла ассоциированных процессов и т.п. Компрессоры могут быть связаны с турбодетандерами как средство получения работы или просто для рассеяния энергии, вырабатываемой турбодетандером. Примеры вышеуказанных турбодетандеров и компрессоров раскрыты в патентах США №6198803 и 6310414, которые являются наиболее близкими аналогами настоящего изобретения.

Также существуют три основных типа подшипников, которые можно использовать для установки вала ротора в турбинном устройстве, таком как указанный выше турбодетандер или компрессор. Различные типы подшипников включают в себя магнитные подшипники, подшипники с вращающимися элементами и гидродинамические подшипники. Магнитные подшипники устанавливают и поддерживают движущийся вал с использованием электромагнитных сил. Вал может быть крутящимся (вращающимся) или может выполнять возвратно-поступательные движения (линейные движения). В отличие от этого, гидродинамические подшипники и подшипники с вращающимися элементами находятся в непосредственном контакте с валом ротора, и для них обычно требуется смазка на основе жидкости, такой как масло.

Магнитные подшипники обеспечивают гораздо лучшие рабочие характеристики по сравнению с гидродинамическими подшипниками и подшипниками с вращающимися элементами. Магнитные подшипники обычно имеют более низкие потери, связанные с сопротивлением движению, они обладают более высокими свойствами жесткости и демпфирования и умеренной способностью нести нагрузку. Кроме того, в отличие от подшипников других типов, для магнитных подшипников не требуется смазка, что устраняет необходимость использования масла, клапанов, насосов, фильтров, охладителей и т.п., которые усложняют систему и привносят загрязнения в технологический процесс.

В типичной компоновке магнитного подшипника для узлов ротора и статора статор, содержащий множество электромагнитных катушек, окружает вал ротора, выполненный из ферромагнитного материала. Электромагнитные катушки, называемые магнитными радиальными подшипниками, поскольку они радиально окружают ротор, формируют магнитное поле, которое стремится притянуть вал ротора. Узел вала ротора удерживается этими магнитными радиальными подшипниками внутри статора в соответствующих положениях вокруг вала ротора. Изменяя силу тока в катушках определенного магнита, можно управлять силами притяжениями таким образом, чтобы ротор оставался установленным по центру между магнитами. Датчики статора окружают ротор и измеряют отклонение ротора от установленного центрального положения. Цифровой процессор использует сигналы датчиков для определения, каким образом требуется регулировать токи в магнитах для удержания по центру ротора между магнитами. Цикл детектирования положения вала, обработки данных и регулировки токов в катушках может выполняться со скоростью до 25000 раз в секунду. Поскольку ротор "плавает" в пространстве без контакта с магнитами, нет необходимости в использовании какой-либо смазки.

Антифрикционные подшипники, а также уплотнители могут быть установлены на каждом конце вала ротора для удержания вала, когда в магнитные подшипники не подается энергия. Это исключает какой-либо контакт между валом ротора и радиальными магнитными подшипниками статора. Такие вспомогательные или "поддерживающие" подшипники обычно выполнены сухими, смазанными и обычно остаются без нагрузки во время работы.

В нефтегазовой промышленности узлы ротора и статора могут работать в атмосфере технологического газа, который также может использоваться как охлаждающий агент. Технологический газ обычно представляет собой природный газ с давлением от приблизительно 10 бар до приблизительно 200 бар. К сожалению, природный газ может содержать высокую степень загрязнителей. Эти загрязнители могут включать в себя корродирующие агенты, такие как сероводород (H2S), вода, СO2, масло и другие. В худшем случае комбинация воды и H2S приводит к образованию того, что называется влажным сернистым газом, который представляет собой более коррозионно-активный газ. Для магнитных подшипников обычно требуется охлаждение для поддержания приемлемой температуры в компонентах подшипника. Использование технологического газа непосредственно в качестве охладителя обеспечивает существенное преимущество, позволяющее применять систему без уплотнений, в которой устраняется необходимость использования буферных газов (которые обычно не доступны в установках предварительной обработки нефти и газа), и улучшает безопасность и работоспособность установленных турбинных устройств. Однако охлаждение узла магнитных подшипников и, следовательно, их использование в среде технологического газа, которая содержит упомянутые выше загрязнители, приводит к существенному риску для уязвимых компонентов магнитных подшипников.

Стандарт Национальной ассоциации инженеров-коррозионистов (NACE) MR0175, "Sulfide Stress Corrosion Cracking Resistant Metallic Materials for Oil Field Equipment" представляет собой широко используемый стандарт в нефтегазовой промышленности, который определяет соответствующие материалы, условия теплой обработки и уровни твердости, требуемые для обеспечения хорошего эксплуатационного ресурса устройств, используемых в средах, содержащих сернистый газ. Материал или компонент, соответствующий NACE, по существу является устойчивым к коррозии, которая может возникать при воздействии на материал, который не соответствует требованиям NACE, сернистого газа и/или влажного сернистого газа. Например, для сварных швов, соответствующих NACE, обычно требуется применять процесс тепловой обработки после сварки для устранения каких-либо напряжений, возникших во время сварки, которые обычно существенно повышают вероятность возникновения коррозии. В настоящее время не существует систем магнитных подшипников, используемых в нефтегазовой промышленности, которые полностью соответствовали бы требованиям NACE.

Соответствие требованиям NACE является желательным, поскольку узел вала ротора включает в себя несколько компонентов, которые во время работы могут подвергаться воздействию среды, содержащей сернистый газ. Они включают в себя, помимо прочих, сам вал ротора, пластины магнитного ротора вокруг вала ротора и втулки посадки ротора. В качестве примера чувствительности к коррозийным агентам, было определено, что, если пластины ротора подвергаются воздействию влажного сернистого газа, они обычно выходят из строя в результате водородного охрупчивания и растрескивания под действием коррозии, связанной с наличием напряжений. Растрескивания под действием коррозии, связанные с наличием напряжений, представляют собой проблему, поскольку пластины магнитного ротора обычно изготовляют как штампованные изделия, которые устанавливают с использованием горячепрессовой посадки на вал ротора. Во время работы с рабочей скоростью эти компоненты испытывают относительно высокие механические напряжения из-за напряжений, вызванных горячепрессовой посадкой, и радиальных усилий, прикладываемых к ним.

Другой недостаток существующих систем магнитных подшипников, используемых в узлах ротора и статора, относится к сплавам стали, обычно используемым при изготовлении вала ротора и/или пластин ротора. Выбираемые составы стали, которые в наибольшей степени устойчивы к сернистому газу, обычно имеют плохие магнитные свойства. В связи с этим возникают значительные электромагнитные потери в валу ротора в результате тепловых нагрузок, превышающих 1,00 Вт/см2 (6,45 Вт/дюйм2). Воздействие высоких температур в результате тепловых нагрузок может снизить устойчивость сталей к коррозии под действием сернистого газа. Увеличение размера компонентов для сведения к минимуму тепловых нагрузок является непрактичным, с учетом затрат и увеличения площади основания, требуемого для более крупных компонентов.

Кроме вала ротора и пластин узел вала ротора обычно включает в себя втулку посадки ротора, установленную с горячепрессовой посадкой на каждом конце вала ротора. Такая втулка посадки соединяется с внутренним кольцом качения вращающихся элементов вспомогательных подшипников, в случае посадки ротора, во время которой магнитные подшипники не работают, и вспомогательные подшипники должны поддерживать ротор во время последующей процедуры отключения. В настоящее время втулку посадки ротора формируют из материала, который не соответствует требованиям NACE и поэтому подвергается коррозии в среде сернистого газа.

Статор магнитного подшипника выполнен как неподвижный компонент, который представляет собой источник магнитного поля для подъема узла ротора. Воздушный зазор отделяет статор от вала ротора. Для обеспечения максимальной напряженности магнитного поля и силы подъема этот воздушный зазор делают как можно меньшим, но так, чтобы он все еще удовлетворял требованиям механического зазора между валом ротора и статором. Размер зазора обычно составляет порядка долей миллиметра. Если этот зазор увеличивается, потребуется подавать более сильный ток в обмотки статора для подъема ротора или потребуется увеличить диаметр или осевую длину статора, и все это приведет к увеличению общего размера статора. Если размер статора ограничен и его невозможно увеличить, тогда сила подъема уменьшается, если воздушный зазор будет больше, чем требуется для обеспечения механического зазора.

Существующие статоры выполняют либо герметизированными, или не герметизированными. В случае герметизированных статоров, "кожух" статора защищает компоненты статора от технологической среды. Существующие кожухи статора обычно состоят из двух концентрических труб, выполненных из одного и того же материала, соединенных на концах. Секция такого трубчатого кожуха расположена в зазоре между статором и валом ротора. Если материал кожуха является немагнитным, тогда он увеличивает магнитный зазор в дополнение к требуемому механическому зазору, что снижает несущую способность подшипника. Для поддержания несущей способности подшипника необходимо выбирать магнитный материал для трубчатого кожуха.

В современной практике секции кожуха статора собирают из магнитных сплавов, соответствующих требованиям NACE (типичные примеры представляют собой хромоникелевые сплавы с содержанием 15-18 вес.% хрома, 3-5 вес.% никеля и 3-5 вес.% меди, такие как нержавеющая сталь, дисперсионно упрочненная мартенситом, (РН) марки 17-4), которые сварены вместе. Сварные швы обычно требуют тепловой обработки после сварки при температурах, превышающих 600°С, для полного соответствия требованиям NACE. Однако, из-за температурных пределов установленных внутри электрических компонентов статора и способа современного производства, тепловая обработка невозможна. Поэтому сварные швы в настоящее время не соответствуют требованиям NACE и подвергаются коррозии и разрушению, например, при воздействии сернистого газа. Кроме того, некоторые компоненты статора, такие как датчики, а также провода питания и измерительные провода, не могут быть установлены внутри кожуха и открыты воздействию среды технологического газа.

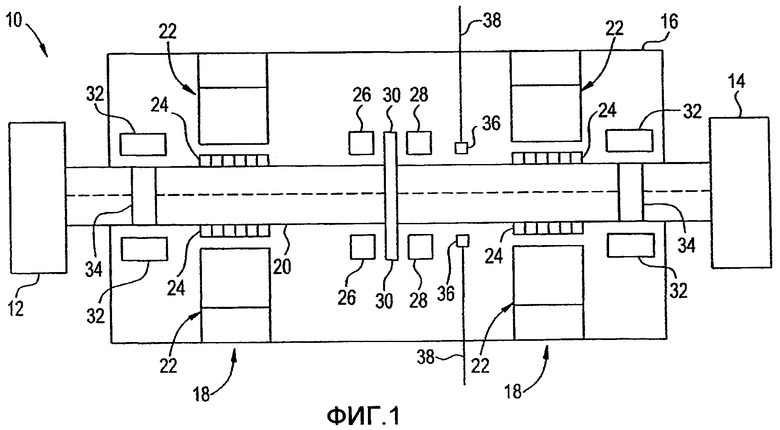

На фиг.1 представлено решение предшествующего уровня техники, и на которой показана примерная система турбодетандера-компрессора, в общем обозначенная ссылочной позицией 10, которая включает в себя узел ротора и статора, имеющий множество магнитных подшипников для установки вала ротора. Система 10 включает в себя турбодетандер 12 и компрессор 14, установленные на противоположных концах корпуса 16, в котором установлено множество магнитных подшипников 18 для поддержания вала 20 ротора.

Каждый магнитный подшипник 18 включает в себя статор 22, расположенный вокруг вала 20 ротора. Статор 22 включает в себя полюса статора, пластины статора, обмотки статора (не показаны), расположенные так, что формируется магнитное поле. На валу 20 ротора закреплены пластины 24 ротора, причем каждая пластина ротора совмещена с и расположена с магнитной связью с каждым статором 22. При включении соответствующего питания статор 22 притягивает пластины 24 ротора, обеспечивая левитацию и радиальную установку вала 20 ротора. Представленная система 10 дополнительно включает в себя дополнительные осевые магнитные подшипники 26 и 28, которые выравнивают вал 20 ротора в осевом направлении, воздействуя на толкательный магнитный диск 30 ротора. Вспомогательные подшипники 32 с вращающимися элементами расположены вокруг каждого конца вала ротора и установлены так, что они соединяются с втулкой 34 посадки ротора, которая установлена на валу 16 ротора, в случае отказа магнитных подшипников, или когда система 10 находится в выключенном состоянии. Когда система 10 выполнена с возможностью поглощения осевых нагрузок или упорных нагрузок, ширину втулки 34 увеличивают для обеспечения возможности работы с любым аксиальным движением.

Вспомогательные подшипники 32 обычно изготовлены на основе подшипников с вращающимися элементами. В таких подшипниках внутренние и внешние кольца должны быть выполнены из сплавов стали с высокой твердостью (обычно, превышающей HRC 40 (твердость по шкале С Роквелла)) для обеспечения низкого износа и длительного срока службы. Однако в сплавах стали свойства высокой твердости и коррозионной стойкости представляют собой взаимно противоречащие требования. В результате, используемые в настоящее время кольца изготовляют из сплавов стали с высокой твердостью, которые не удовлетворяют требованиям NACE в отношении коррозии.

Система 10 дополнительно включает в себя множество датчиков, обозначенных ссылочной позицией 36, а также провода питания и измерительные провода 38, которые электрически соединены с модулями контроллера (не показаны). Датчики 36 обычно используют для измерения резкого изменения осевого и радиального положения вала 20 ротора таким образом, что радиальное и осевое смещение вдоль вала может отслеживаться через модуль контроллера для формирования требуемой силы магнитной левитации, прикладываемой к валу 20 ротора.

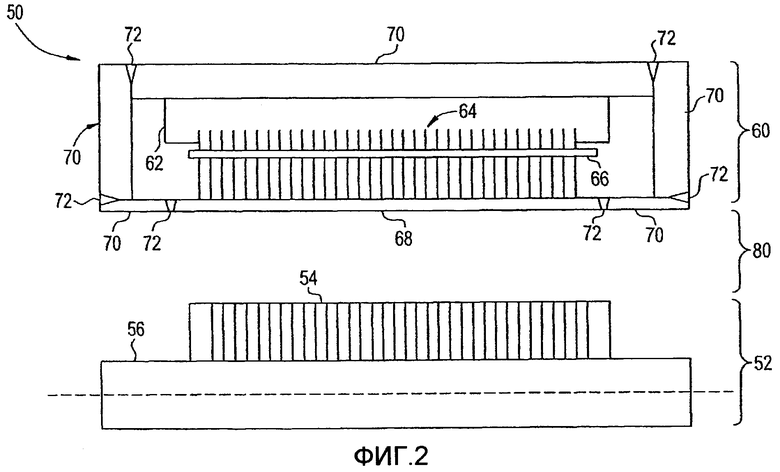

На фиг.2, на которой представлена система предшествующего уровня техники, показан частичный вид в разрезе примерного узла 50 ротора и статора. Узел 50 ротора и статора включает в себя узел 52 вала ротора, который включает в себя пластины 54 ротора, закрепленные на валу 56 ротора. Герметично закрытый узел 60 статора окружает узел 50 вала ротора и включает в себя раму 62 статора, магнитные пластины 64 статора, вокруг которых намотаны электропроводные обмотки 66, и втулку 68 статора. Втулка 68 статора обычно имеет толщину от 0,05 до 5,0 миллиметров (мм). Герметизированный узел 60 статора включает в себя герметически закрытый кожух, сформированный стенками 70 и втулкой 68 статора, которые обычно имеют толщину приблизительно один сантиметр. Кожух сформирован из множества секций, которые сварены на различных границах 72 перехода. Эти сварные швы не соответствуют требованиям NACE. Другие непоказанные компоненты статора представляют собой пазы статора, полюса, датчики, а также провода питания и измерительные провода. Воздушный зазор 80 отделяет узел 52 вала ротора от узла 60 статора. Во время работы вал 56 ротора поднимается в магнитном поле, формируемом узлом статора 60.

Учитывая все более частое использование узла ротора и статора, в которых применяются системы магнитных подшипников, работающие в коррозийных средах, существует возрастающая потребность в преодолении описанных выше недостатков существующих магнитных подшипников.

Ниже описаны устойчивые к коррозии узлы статора и способы их изготовления.

Согласно первому объекту изобретения создан герметизированный узел статора, содержащий втулку статора, выполненную из магнитного материала; по меньшей мере, один удлинитель втулки, расположенный соосно с втулкой статора, выполненный из немагнитного материала и жестко прикрепленный к, по меньшей мере, одному концу втулки статора, соответственно, причем точка крепления подвергнута термической обработке; и стенку, выполненную из немагнитного материала, жестко прикрепленную к удлинителю втулки и выполненную с возможностью герметичного размещения статора и образования герметизированного узла статора.

Предпочтительно, магнитный материал втулки статора образован из нержавеющей стали, дисперсионно упрочненной мартенситом, содержащей 10-20 вес.% хрома относительно полного веса нержавеющей стали, дисперсионно упрочненной мартенситом.

Предпочтительно, немагнитный материал содержит сплав на основе никеля, содержащий 40-70 вес.% никеля относительно полного веса сплава на основе никеля.

Предпочтительно, узел дополнительно содержит провода, в которых электропроводный материал окружен немагнитным устойчивым к коррозии сплавом.

Предпочтительно, на втулке статора, удлинителе втулки, стенке или на их комбинациях образован барьерный слой.

Согласно второму объекту изобретения создан способ изготовления герметизированного узла статора, при котором приваривают удлинитель втулки статора, выполненный из немагнитного материала, к втулке статора, выполненной из магнитного материала, и затем подвергают сваренные удлинитель втулки статора и втулку статора термической обработке при температуре, эффективной для снятия напряжений, возникающих при сварке; крепят электромагнитные компоненты статора к втулке статора и приваривают корпус, выполненный из немагнитного материала, к удлинителю втулки статора, причем корпус выполняют с возможностью герметизирования и уплотнения электромагнитных компонентов статора.

Предпочтительно, магнитный материал образуют из нержавеющей стали, дисперсионно упрочненной мартенситом, содержащей 10-20 вес.% хрома относительно полного веса нержавеющей стали, дисперсионно упрочненной мартенситом.

Предпочтительно, немагнитный материал образуют из сплава на основе никеля, содержащего 40-70 вес.% никеля относительно полного веса сплава на основе никеля.

Предпочтительно, термическая обработка сваренных удлинителя втулки статора и втулки статора включает воздействие на удлинитель втулки статора и втулку статора двойным процессом упрочнения при старении.

При этом настоящее изобретение обеспечивает исключительную устойчивость к коррозийным элементам, которые могут присутствовать в среде сернистого газа, так что узел статора будет обладать наилучшими антикоррозийными свойствами, за счет чего существенным образом повышается надежность и долговечность использования такого узла статора, а также уменьшаются затраты на ремонт и замену этих узлов.

Отличительные признаки и преимущества раскрытых здесь компонентов и способов будут более понятны при изучении прилагаемых чертежей и подробного описания изобретения, а также раскрытых здесь примеров.

Описанные далее чертежи, на которых одинаковые элементы обозначены одинаковыми ссылочными позициями, предназначены для иллюстрации настоящего изобретения. На чертежах:

фиг.1 - схематичный вид системы магнитного подшипника предшествующего уровня техники, иллюстрирующий узел ротора магнитного подшипника и статор, используемые, например, в детандере-компрессоре;

фиг.2 - схематичный вид герметизированного статора предшествующего уровня техники, на котором показан кожух статора со сварными швами, не соответствующими требованиям NACE, установленный относительно узла ротора;

фиг.3 - схематичный вид узла ротора, покрытого полимерным барьерным слоем;

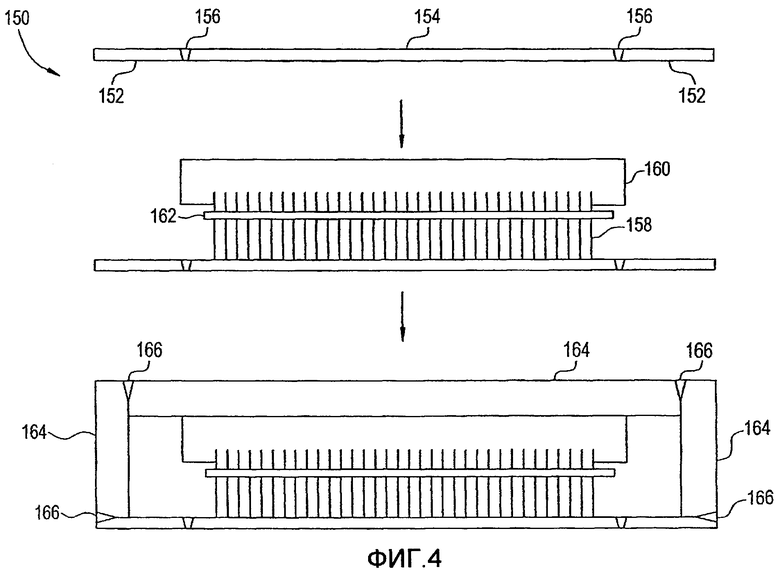

фиг.4 - схематичная иллюстрация этапов построения кожуха статора со сварными швами, соответствующими требованиям NACE; и

фиг.5 - схематичный вид вспомогательного подшипника с вращающимися элементами, установленного по отношению к валу ротора, и втулки посадки ротора.

Настоящее изобретение относится к узлам ротора и статора, которые включают в себя магнитные подшипники, и способам сборки магнитных подшипников, которые пригодны для использования в коррозийных средах. Узлы магнитных подшипников могут быть выполнены так, что они будут полностью соответствовать требованиям NACE, что может быть желательным в некоторых вариантах применения. Например, узлы вала ротора, соответствующие требованиям NACE, получают благодаря покрытию магнитного стального вала ротора и пластин ротора барьерной пленкой. Для систем магнитного подшипника, в которых используется герметичный узел статора, кожух статора, соответствующий требованиям NACE, был получен с использованием для герметизации комбинаций из магнитных и немагнитных материалов, которые, будучи сварены вместе, требуют тепловой обработки только в местах соединения между разными материалами. Аналогично, втулки посадки ротора, внутренние и внешние кольца вспомогательных подшипников, а также провода питания и измерительные провода могут быть выполнены так, что они будут соответствовать требованиям NACE благодаря использованию определенных материалов, которые будут более подробно описаны ниже.

Турбодетандер используется в качестве иллюстративного примера, но раскрытые здесь магнитные подшипники для коррозийных сред могут применяться в качестве осевых подшипников и в других вариантах воплощения магнитных подшипников, например в насосах, компрессорах, двигателях, генераторах и в других турбомашинах.

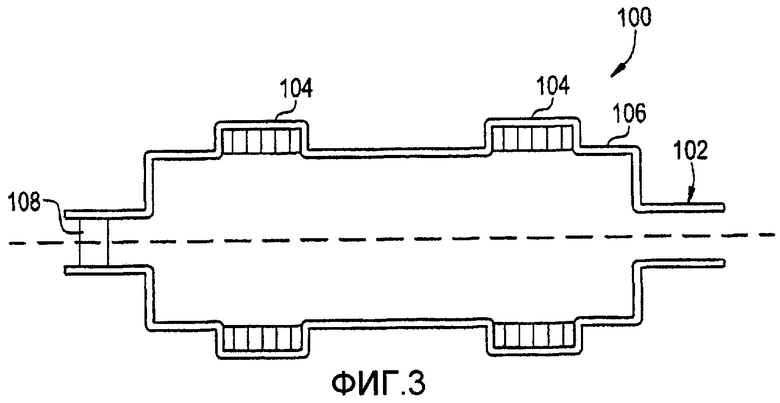

На фиг.3 показан один вариант воплощения, обеспечивающий возможность построения узла ротора на магнитных подшипниках, пригодного для использования в коррозийных средах, таких как среды сернистого газа и влажного сернистого газа. Узел 100 вала ротора включает в себя вал 102 ротора, пластины 104 ротора, расположенные вокруг вала, и втулку 108 посадки ротора. Барьерный слой 106 показан нанесенным на все открытые поверхности узла вала ротора. В необязательном варианте воплощения барьерный слой сформирован на отдельных поверхностях узла вала ротора. Например, барьерный слой может быть сформирован на выбранных областях узла ротора, наиболее подверженных коррозии. Они включают в себя выбранные области вала ротора, пластины ротора или пробитые отверстия, обычно используемые для формирования пластин ротора. В одном варианте воплощения барьерный слой нанесен на роторы, содержащие пластины, изготовленные из железокремниевого сплава (FeSi), которые, как известно, не обладают коррозионной стойкостью или обладают очень низкой коррозионной стойкостью. Сплавы, соответствующие требованиям NACE, такие как нержавеющие стали марки 17-4 РН, обычно не требуют полимерного покрытия поверхности, поскольку они по своей сути являются коррозионно-стойкими.

При необходимости, грунтовочное покрытие может быть нанесено перед нанесением барьерного слоя. Конкретная толщина слоя грунта зависит от типа выбранного барьерного материала, но обычно ее следует выбирать так, чтобы она была эффективной для использования в конкретной среде, в которой находится магнитный подшипник. Специалист в данной области техники способен оптимизировать толщину этого слоя на основе полимерного состава и предполагаемого применения.

Соответствующие материалы для формирования барьерного слоя 106, используемого для защиты узла вала 100 ротора в коррозийных средах, включают в себя, но не ограничиваются этим, различные полностью (то есть перфорированные) и частично фторированные полимеры. Соответствующие полностью фторированные полимеры включают в себя политетрафторэтилен (PTFE) и сополимер перфторалкокси-тетрафторэтилена (PFA), сополимер фторированного этилена-пропилена (FEP) и т.п. PFA представляет собой сополимер тетрафторэтилена [CF2=CF2] с перфторалкилвиниловым эфиром [F(CF2)nCF2OCF=CF2]. Полученный в результате полимер содержит углеродно-фтористую основную цепь, типичную для PTFE с перфторалкокси боковыми цепями. Одна конкретная форма PFA, пригодная для использования в качестве барьерного слоя, представляет собой сополимер тетрафторэтилена-перфторметилвинилового эфира (MFA). В частности, фторированные полимеры включают в себя сополимер этилена-хлортрифторэтилена (ECTFE), сополимер этилена-тетрафторэтилена (ETFE) и фторид поливинилидена (PVDF).

Комбинации фторполимеров, продаваемых под товарными обозначениями Xylan™ компанией Whitford Corporation и Teflon™ и Teflon-S™ компании Dupont, также представляют собой полезные материалы для барьерного слоя. Покрытие Xylan™ содержит частично PTFE, PFA и FEP. Покрытие Teflon™ содержит частично фторуглеродные смолы PTFE, PFA, FEP и ETFE. Teflon-S™ представляет собой другое родственное семейство фторуглеродных покрытий, содержащих связующие смолы, которые обеспечивают повышенную твердость и устойчивость к истиранию или другие требуемые свойства.

Другие органические материалы, которые можно использовать при формовании барьерных слоев, включают в себя порошкообразные эпоксидные смолы, эпоксидные смолы с наполнителем, силиконы с наполнителем и полифениленсульфид (PPS) с наполнителем. Представительные термоотверждающиеся покрытия из порошка эпоксидной смолы включают в себя, но не ограничиваются этим, Scotchkote™ 134 и Scotchkote™ 6258 производства компании 3М Corporation.

Scotchkote™ 134 представляет собой эпоксидное покрытие, соединенное способом плавления (FBEC), которое содержит частично термоотверждаемое, термоусадочное эпоксидное покрытие, содержащее частично сополимер ди(4-гидроксифенол)изопропилидендиглицедилового эфира - ди(4-гидроксифенол)изопропилидена. Scotchkote™ 6258 - наплавленное эпоксидное покрытие (FBEC), представляет собой однокомпонентное, термоотверждаемое, термоусадочное эпоксидное покрытие, содержащее частично смесь сополимера ди(4-гидроксифенол)изопропилидендиглицидилового эфира - ди(4-гидроксифенол)изопропилидена и полимера эпихлоргидрин-о-крезол-формальдегида. Scotchkote™ 134 и Scotchkote™ 6258 применяют как сухой порошок, при необходимости, поверх покрытия из фенольного грунта толщиной 25,4 микрометра (1 мил) и отверждают нагреванием до толщины 254-381 микрометра (10-15 мил) при температуре от 150°С до 250°С в течение промежутка времени до 30 минут.

Тем не менее, другие материалы, которые можно использовать для формования барьерного слоя 106 по фиг.3, включают в себя конверсионные покрытия из оксидов, фосфатов и хроматов, и более конкретно конверсионные материалы, продаваемые под торговыми наименованиями Sermalon™, Sermaloy™, Sermagard™ и Sermatel™ компанией Sermatech.

Система покрытия Sermalon™ содержит наполненное алюминием покрытие со связями хромата/фосфата, промежуточное высокотемпературное полимерно-ингибирующее покрытие и верхний слой, импрегнированный PTFE. Толщина покрытия находится в диапазоне от 100 до 150 микрометров. Sermaloy™ представляет собой интерметаллический никель-алюминид с обогащенным кремнием внешним слоем. Sermatel™ представляет собой семейство неорганических покрытий, которые связываются с металлом, создавая металлокерамический композитный материал. Sermagard™ представляет собой алюминированное покрытие на основе воды с керамическим связующим.

Толщина полимерного барьерного слоя 106 может быть в диапазоне от 2 микрометров до 600 микрометров (0,079 мил до 23,6 мил).

Полимерный барьерный слой 106 может быть нанесен на подложку (то есть на весь узел ротора или на выбранные поверхности узла ротора) в форме жидкой дисперсии или в форме порошка, при необходимости, поверх слоя грунтовки. Жидкие дисперсии, содержащие полимерный материал в виде суспензии в воде или в растворителе, могут наноситься в процессе разбрызгивания и в процессе нанесения покрытия с обжигом, в котором жидкую дисперсию разбрызгивают на подложку с последующим нагревом выше температуры плавления полимерного материала, содержащегося в дисперсии. Известные способы нанесения полимерного материала в порошковой форме включают в себя разбрызгивание порошка на подложку с использованием электростатической форсунки, электростатического псевдоожиженного слоя или, например, с помощью пистолета для напыления. В другом примере порошок можно напылять на подложку, которая была нагрета выше температуры плавления полимерного материала, для формирования покрытия, что также называется тепловым распылением. Также известно нанесение покрытий в процессе, известном как "роторное покрытие подложки", в котором подложку и порошок нагревают в печи, например, выше температуры плавления полимерного материала, и при этом подложка вращается, формируя бесшовное покрытие на подложке.

Как описано выше, барьерный слой 106 наносят на, по меньшей мере, одну открытую выбранную поверхность узла 100 вала ротора, который может включать в себя одну или больше поверхностей, определенных пластинами 104 ротора, валом 102 ротора и втулкой 108 посадки ротора, другие поверхности узла ротора или полностью весь собранный ротор 100. Цель состоит в герметизации участков или всего узла ротора под защитным покрытием, которое сдерживает коррозию, которая может возникнуть при воздействии сернистого газа.

Компоненты узла вала ротора обычно сформированы из магнитной стали. В одном варианте воплощения пластины ротора изготовлены из железокремниевого (FeSi) материала, и на него нанесено полимерное барьерное покрытие.

В другом варианте воплощения пластины ротора покрыты барьерным слоем, содержащим устойчивый к водороду сплав на основе никеля, содержащий 40-90 вес.% (весовых процентов) никеля относительно общего веса сплава на основе никеля. Здесь, "X-Y вес.%" означает от "X вес.% до Y мас.%", где Х и Y представляют собой числа. В частности, устойчивый к водороду сплав на основе никеля представляет собой сплав HASTELLOY® C22® производства Haynes International, содержащий приблизительно 56 вес.% никеля, приблизительно 2,5 вес.% кобальта, приблизительно 22 вес.% хрома, приблизительно 13 вес.% молибдена, приблизительно 3 вес.% вольфрама, приблизительно 3 вес.% железа, приблизительно 0,5 вес.% марганца, приблизительно 0,08 вес.% кремния, приблизительно 0,35 вес.% ванадия и приблизительно 0,010 вес.% углерода относительно общего веса сплава на основе никеля.

В другом варианте воплощения вал ротора сформирован из магнитной стали, представляющей собой сплав нержавеющей стали марки 17-4РН, нержавеющей стали, дисперсионно упрочненной мартенситом, содержащей 10-20 вес.% хрома относительно общего веса нержавеющей стали, дисперсионно упрочненной мартенситом, и дополнительно содержащий добавки меди и ниобия. Более конкретно, нержавеющая сталь, дисперсионно упрочненная мартенситом, содержит приблизительно 16,5 вес.% хрома, приблизительно 4,5 вес.% никеля, приблизительно 3,3 вес.% меди и приблизительно 0,3 вес.% ниобия относительно общего веса нержавеющей стали, дисперсионно упрочненной мартенситом. Использование магнитной стали позволяет построить узел вала ротора, имеющий компактные размеры. Полимерный барьерный слой или необязательное покрытие HASTELLOY® C22® на пластинах ротора обеспечивает дополнительную устойчивость к коррозии, например, при воздействии сернистого газа. Однако использование сплава, устойчивого к воздействию сернистого газа, такого как сплав типа 17-4РН, влияет на магнитные свойства ротора по сравнению с, например, железокремниевыми сплавами (FeSi), что, таким образом, увеличивает электромагнитные потери. Это представляет собой существенную проблему, в частности, во время испытаний в условиях окружающей среды собранного устройства в соответствии с требованиями Американского института нефти. Окружающий воздух имеет значительно более низкое давление и поэтому обладает более низкой способностью к охлаждению, чем технологический газ под давлением. Кроме того, его тепловые и транспортные свойства являются гораздо худшими по сравнению с множеством технологических газов, что дополнительно снижает его способность охлаждения по сравнению с технологическим газом под давлением. Один из способов компенсации этого состоит в увеличении размера ротора, чтобы увеличить открытую площадь, уменьшая, таким образом, интенсивность теплового потока на поверхности ротора и увеличивая способность охлаждения. Однако это уменьшает силу притяжения магнитного подшипника в предполагаемом варианте применения. Если бы размеры ротора не были увеличены, полученный в результате ротор мог бы иметь интенсивность теплового потока на поверхности ротора, превышающую 1 Вт/см (6,45 Вт/дюйм). При тестировании в условиях окружающей атмосферы это может легко привести к чрезмерному увеличению количества тепла, выходящему за пределы возможностей изолирующего материала ротора, составленного из пластин. Все эти недостатки могут быть устранены путем испытаний собранного устройства в воздушной атмосфере или в других газах (таких как азот) при давлении, повышенном в достаточной степени, и/или при достаточно низкой температуре для поддержания приемлемой температуры компонентов подшипника. Точная комбинация требуемого давления и температуры зависит от конструктивных особенностей и требует знания ожидаемых потерь в роторе в испытательных условиях, которые должны быть соответствующим образом выбраны. Другие сплавы, кроме сплава 17-4РН, такие как PERMALLOY" производства Western Electric Company и сплав MOLY PERMALLOY" компании Allegheny Ludlum Corporation, мартенситные нержавеющие стали с малым содержанием углерода или аналогичные материалы также можно использовать для изготовления покрытия ротора. PERMALLOY™ и MOLY PERMALLOY™ содержат приблизительно 80 вес.% никеля, приблизительно 14 вес.% железа, приблизительно 4,8 вес.% молибдена, приблизительно 0,5 вес.% марганца и приблизительно 0,3 вес.% кремния относительно общего веса сплава. Низкоуглеродистые мартенситные нержавеющие стали содержат приблизительно 11,5-17,0 вес.% хрома, приблизительно 3,5-6,0 вес.% никеля и не более 0,060 вес.% углерода от общего веса малоуглеродистой мартенситной нержавеющей стали.

В другом варианте воплощения втулка 108 посадки ротора, как показано на фиг.3, изготовлена из сверхпрочного сплава стали на основе кобальта, содержащего 40-70 вес.% кобальта от общего веса сверхпрочного сплава стали на основе кобальта. Использование сверхпрочных сплавов стали на основе кобальта, предпочтительно, позволяет сделать втулку посадки ротора соответствующей требованиям NACE. Более конкретно, соответствующие сверхпрочные сплавы стали на основе кобальта включают в себя, но без ограничений, сверхпрочные сплавы стали на основе кобальта, продаваемые компанией Haynes International Corp. под товарным наименованием ULTIMET®, содержащие приблизительно 54 вес.% кобальта, приблизительно 26 вес.% хрома, приблизительно 9 вес.% никеля, приблизительно 5 вес.% молибдена, приблизительно 3 вес.% железа, приблизительно 2 вес.% вольфрама, приблизительно 0,8 вес.% марганца, приблизительно 0,3 вес.% кремния, приблизительно 0,8 вес.% азота и приблизительно 0,06 вес.% углерода относительно общего веса сверхпрочного сплава стали на основе кобальта. Другие соответствующие сверхпрочные сплавы стали на основе кобальта включают в себя сплав HAYNESTM 6В, содержащий приблизительно 51 вес.% кобальта, приблизительно 10 вес.% никеля, приблизительно 20 вес.% хрома, приблизительно 15 вес.% вольфрама, приблизительно 3 вес.% железа, приблизительно 1,5 вес.% марганца, приблизительно 0,4 вес.% кремния и приблизительно 0,10 вес.% углерода относительно общего веса сверхпрочного сплава стали на основе кобальта, и содержащие покрытия из хрома, продаваемые компанией Armoloy Corp. под товарным наименованием Armoloy®. Сплавы ULTIMET® и HAYNES™ 6В содержат, в основном, кобальт, хром и никель. Эти сверхпрочные сплавы на основе кобальта проявляют выдающиеся трибологические характеристики, которые необходимы для предотвращения повреждения поверхности вала ротора во время отказа магнитного подшипника, когда вал ротора падает на вспомогательные подшипники на основе вращающихся элементов, при этом они одновременно удовлетворяют требованиям устойчивости к коррозии. Кроме того, имеются сплавы на основе никеля - кобальта (такие как сплав MP35N), которые могут быть подвергнуты деформационному упрочнению и старению для повышения их твердости и, таким образом, прочности так, что они все еще сохраняют соответствие требованиям NACE.

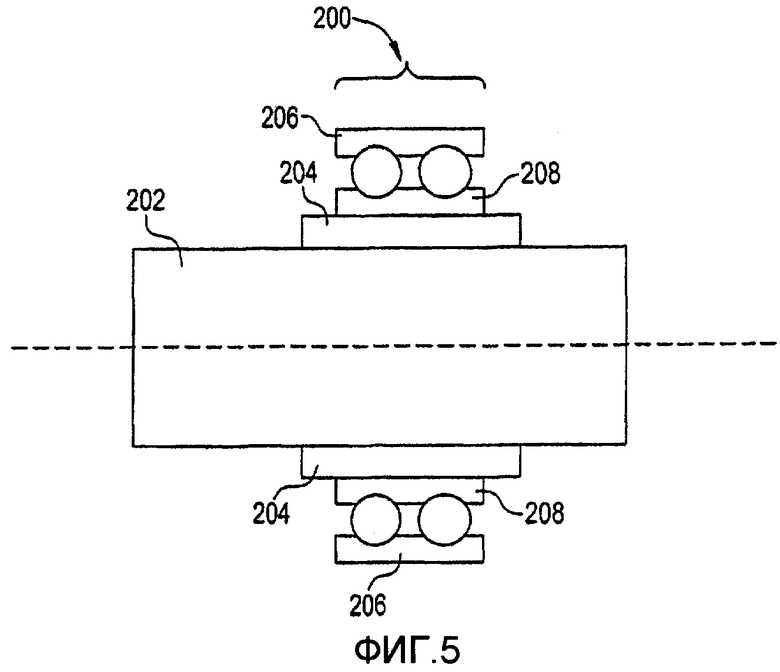

На фиг.5 показана общая схема вспомогательного подшипника 200 с вращающимися элементами, который содержит внутренние кольца 208 и внешние кольца 206, относительно вала 202 ротора и втулки 204 посадки. В другом варианте воплощения внутренние и внешние кольца вспомогательного подшипника с вращающимися элементами изготовлены из мартенситной азотистой нержавеющей стали, содержащей 10-20 вес.% хрома и 0,1-1,0 вес.% азота относительно общего веса мартенситной азотистой нержавеющей стали. Типичные составы содержат приблизительно от 0,25 до 0,35 вес.% углерода, приблизительно от 0,35 до 0,45 вес.% азота, приблизительно 0,5-0,6 вес.% кремния, приблизительно от 14,5 до 15,5 вес.% хрома и приблизительно от 0,95 до 1,05 вес.% молибдена относительно общего веса состава. Такие мартенситные азотистые нержавеющие стали являются коммерчески доступными и поставляются компанией Barden Corp. под названием Cronidur-30™ или SKF Bearing USA под названием VC444. Такие мартенситные азотистые нержавеющие стали доступны с достаточно высокой твердостью для применения в качестве колец вспомогательных подшипников с вращающимися элементами (HRC больше 55) и также обеспечивают отличную коррозионную стойкость.

В еще одном варианте воплощения различные компоненты статора могут быть защищены от среды коррозионно-активного газа путем применения барьерного материала для выбранных поверхностей. Они включают в себя поверхности кожуха статора и провода питания и измерительные провода, датчики статора и втулку статора. Такой подход является предпочтительным для не герметизированных узлов статора.

В другом варианте воплощения раскрытые здесь способы тестирования обеспечивают возможность тестирования компактного магнитного подшипника с интенсивностью теплового потока поверхности ротора, превышающей 1 Вт/см2 (6,45 Вт/дюйм2), в заводских условиях перед установкой на месте. При этом подшипник работает в заводских условиях в атмосфере воздуха под давлением или в атмосфере другого инертного газа, в отличие от метана или природного газа, используемого на месте добычи нефти. Воздух или другой инертный газ предварительно охлаждают с помощью охладителей или теплообменников, или, при необходимости, криогенной жидкостью, которая расширяется до выбранной температуры и давления, прежде чем будет подана в магнитные подшипники. Температура атмосферы находится в диапазоне от - 260°С до 40°С. Эта атмосфера поддерживает давление, по меньшей мере, 2 бара для повышения возможности отвода тепла при поддержании температуры ротора в пределах инженерных ограничений.

Как описано выше, узел ротора и статора может включать в себя герметизированный узел статора, также называемый здесь кожухом статора. В одном варианте воплощения кожух статора выполнен из материалов, соответствующих требованиям NACE, и с применением сварных швов, с использованием комбинации из магнитных и немагнитных сплавов стали. Магнитные сплавы стали размещают в областях статора, где магнитная сталь обеспечивает электромагнитное преимущество, например во втулке статора. Немагнитная сталь (такая как Inconel) обладает лучшей коррозионной стойкостью и не требует последующей тепловой обработки после сварки, и поэтому ее помещают в областях, где свойства магнитной стали не требуются.

В одном варианте воплощения магнитный сплав стали, используемый для герметизированного статора, содержит нержавеющую сталь, дисперсионно упрочненную мартенситом, содержащую 10-20 вес.% хрома относительно общего веса нержавеющей стали, дисперсионно упрочненной мартенситом. Более конкретно, нержавеющая сталь, дисперсионно упрочненная мартенситом, содержит приблизительно 16,5 вес.% хрома, приблизительно 4,5 вес.% никеля, приблизительно 3,3 вес.% меди и приблизительно 0,3 вес.% ниобия относительно общего веса нержавеющей стали, дисперсионно упрочненной мартенситом.

В одном варианте воплощения немагнитный материал герметизированного статора содержит сплав на основе никеля, содержащий 40-70% никеля относительно общего веса сплава на основе никеля. Более конкретно, сплав на основе никеля содержит приблизительно 58 вес.% никеля, приблизительно 21,5 вес.% хрома, приблизительно 9 вес.% молибдена и приблизительно 5 вес.% железа относительно общего веса сплава на основе никеля.

На фиг.4 схематично проиллюстрирован способ изготовления кожуха статора, соответствующего требованиям NACE. Способ 150 включает в себя сварку немагнитных участков 152 удлинения втулки статора с втулкой 154 статора на границе 156 перехода. Благодаря формированию композитной втулки без каких-либо компонентов статора, расположенных на ней, можно сформировать сварной шов, соответствующий требованиям NACE, благодаря последующей тепловой обработке сваренной композитной детали, которая обеспечивает малую жесткость (ниже HRC 33) области сварного шва и всех зон, подвергавшихся воздействию тепла. Сварные швы формируют с использованием любого процесса сварки, известного в данной области техники, который обеспечивает возможность тепловой обработки после сварки так, чтобы напряжения, возникшие в результате сварки различных материалов, были устранены, и чтобы была получена жесткость менее HRC 33. Примерный процесс сварки включает в себя сварку автогенным электронным лучом и электронным лучом с наполнителем, лазерную сварку, сварку TIG (дуговая сварка вольфрамовым электродом в среде инертного газа), сварку MIG (дуговая сварка металлическим электродом в среде инертного газа), дуговую сварку, сварку горелкой и их комбинации, содержащие, по меньшей мере, один из предыдущих процессов. В качестве примера участки 152 удлинения втулки статора могут содержать немагнитный сверхпрочный сплав стали, приваренный на каждом конце втулки 154 статора, который содержит магнитную сталь типа 17-4РН. Более конкретно, немагнитный сверхпрочный сплав стали может содержать сплав на основе никеля, содержащий 40-70% никеля от общего веса сплава на основе никеля. Еще более конкретно, сплав на основе никеля может содержать сплав Inconel 625®, коммерчески поставляемый компанией Inco Alloys International, содержащий приблизительно 58 вес.% никеля, приблизительно 21,5 вес.% хрома, приблизительно 9 вес.% молибдена и приблизительно 5 вес.% железа. Полученный в результате модуль затем подвергают тепловой обработке для формирования сварных швов, соответствующих требованиям NACE, на границе 156 перехода.

Соответствующий процесс тепловой обработки после сварки состоит в применении двойного процесса упрочнения при старении в соответствии с NACE MR0175 с одним из следующих тепловых циклов: (1) термическая обработка на твердый раствор при 1040±14°C с воздушным охлаждением или закалкой в жидкости до температуры ниже 32°С; после чего следует первый цикл дисперсионного упрочнения при температуре 620±14°С в течение минимум 4 часов при этой температуре с последующим воздушным охлаждением или закалкой в жидкости до температуры ниже 32°С; после чего следует второй цикл дисперсионного упрочнения при температуре 620±14°С в течение минимум 4 часов при этой температуре и с последующим воздушным охлаждением или закалкой в жидкости до температуры ниже 32°С; или (2) термическая обработка на твердый раствор при 1040±14°C с последующим воздушным охлаждением или закалкой в жидкости до температуры ниже 32°С; после чего следует первый цикл дисперсионного упрочнения при температуре 760±14°С в течение минимум 4 часов при такой температуре с последующим воздушным охлаждением или закалкой в жидкости до температуры ниже 32°С; после чего следует второй цикл дисперсионного упрочнения при температуре 620±14°С в течение минимум 2 часов при этой температуре и с воздушным охлаждением или закалкой в жидкости до температуры ниже 32°С.

Затем закрепляют компоненты статора, такие как рама 160 статора, содержащая магнитные пластины 158 статора, вокруг которых намотаны электропроводные обмотки 162. Остальные секции 164 кожуха статора затем приваривают на границах 166 перехода для завершения кожуха статора. Секции 164 кожуха сформированы из такой же или аналогичной немагнитной стали, как использовалась ранее, такой как сверхпрочный сплав стали Inconel™ 625, описанный выше. Поскольку здесь сваривают аналогичные материалы, сварка на границах 166 перехода соответствует требованиям NACE и не требует тепловой обработки после сварки. Таким образом, может быть собран герметизированный статор, соответствующий требованиям NACE, без воздействия на внутренние электрические компоненты статора повреждающего их уровня тепла.

Затем провода питания и измерительные провода прикрепляют к компонентам статора. Для обеспечения максимальной защиты от коррозии внешние провода питания и измерительные провода могут быть выполнены соответствующими требованиям NACE, при этом провода содержат втулку для провода, содержащую немагнитный устойчивый к коррозии сплав, окружающий электропроводный материал. Пример такого провода, соответствующего требованиям NACE, представляет собой использование материалов, соответствующих требованиям NACE, таких как сплавы Inconel, в качестве материала втулки для провода. Внутри втулки для провода установлен электрический проводник, изолированный, например, керамикой, такой как окись магния (МgО), которая обеспечивает исключительную электрическую изоляцию в условиях повышенного давления.

Следующие примеры попадают в пределы объема более широко описанных выше способов и предназначены для использования в качестве примеров. Примеры представлены только с целью иллюстрации, и не предполагается ограничение объема изобретения на их основе.

Пример 1

В этом примере отдельные образцы металла покрыли порошком термоотверждающейся эпоксидной смолы типа Scotchkote™ 6258 в качестве барьерного покрытия и нанесли с обработкой теплом до толщины 300 микрометров и 327 микрометров. Деталь предварительно нагрели до температуры 150-246°С перед нанесением порошка. Порошок затем подвергали отверждению при температуре 177°С в течение 30 минут. Образцы затем тестировали в автоклавах с технологическим газом для определения соответствия покрытий в среде, содержащей сернистый газ. Выполнили ряд испытаний, в которых уровень сероводорода в природном газе изменялся от 6000 частей на миллион до 20000 частей на миллион, и уровень влажности изменялся от 50 промилле воды до уровня насыщения. Образцы также подвергали воздействию переменных температур от 30°С до 130°С.

Какого-либо проявления коррозии на образцах, которые подвергались воздействию сероводорода и воды при температурах ниже 79°С, не наблюдали.

Пример 2

В этом примере роторы в уменьшенном масштабе (размером порядка 2-3 дюйма в диаметре) покрыли порошком Scotchkote™ 134. Роторы предварительно нагревали до температуры от 150°С до 246°С перед нанесением порошка. Порошок затем отверждали при температуре 177°С в течение 30 минут до толщины 300 микрометров - 327 микрометров. Эти образцы также испытывали в автоклавах с технологическим газом для определения соответствия покрытия в среде с сернистым газом.

На образцах не наблюдались проявления коррозии после того, как их подвергали воздействию высоких уровней сероводорода (6000-20000 частей на миллион), воды (от 50 частей на миллион до насыщения) и при 80°С.

Пример 3

В этом примере два полноразмерных эксплуатируемых ротора покрыли материалом Sermalon™ толщиной от 178 микрометров до 406 микрометров (от 7 мил до 16 мил). Их подвергли испытаниям в полевых условиях, в условиях, близких условиям эксплуатации, и они прошли эти испытания. Такие эксплуатационные роторы были установлены на месте, и покрытие противостояло коррозионной среде рабочего газа более чем 2000 часов и предотвратило атаку сернистого газа на расположенные под ним металлические компоненты. На образцах не были заметны какие-либо следы коррозии.

Пример 4

В этом примере были выполнены испытания в среде NACE образцов сплава Cronidur 30, которые представляли кольца вспомогательных подшипников. Материал показал соответствие требованиям испытаний к устойчивому кольцу, выполняющихся в течение 720 часов в соответствии с NACE TM0177 Solution А, при уровнях нагрузки, представляющих нагрузки в кольцах вспомогательных подшипников, без какого-либо признака коррозии.

Пример 5

В этом примере испытания в соответствующей среде NACE проводили над образцами Haynes 6-B, представляющими втулки посадки для вспомогательных подшипников. При проведении испытаний в течение 720 часов материал показал соответствие стандарту устойчивых колец в соответствии NACE TM0177 Solution А, при уровнях напряжения, представляющих падение втулок на вспомогательные подшипники, без каких-либо признаков коррозии.

Пример 6

В этом примере выполнили испытания в среде NACE над сварными образцами из сталей Inconel 625 и 17-4 РН, которые представляли сварные швы корпуса статора. Материал прошел требования стандарта при 720-часовых испытаниях кольца в соответствии с NACE, TM0177 modified Solution А при уровнях напряжения, представительных для кожуха статора, без каких-либо признаков коррозии в сварных швах.

Описанная выше комбинация различных вариантов воплощения обеспечивает магнитный подшипник, обладающий исключительной устойчивостью к коррозийным элементам, которые могут присутствовать в среде сернистого газа.

Употребление существительных в единственном числе не исключает возможность использования их во множественном числе, если только в контексте не будет явно представлено другое. Конечные точки всех диапазонов, направленных на одну и ту же характеристику или компонент, независимо могут быть объединены с и могут включать в себя упомянутую конечную точку.

В письменном описании примеры используются для раскрытия изобретения, включая наилучший способ его выполнения, а также для того, чтобы обеспечить возможность специалисту в данной области техники выполнить на практике изобретение, включая изготовление и использование любых устройств или систем и выполнение каких-либо внедренных способов. Патентуемый объем изобретения определен формулой изобретения, и может включать в себя другие примеры, которые будут понятны специалистам в данной области техники. Считается, что такие другие примеры входят в объем формулы изобретения, если они имеют структурные элементы, которые не отличаются от буквального описания формулы изобретения, или если они включают в себя эквивалентные структурные элементы с несущественными отличиями от буквального описания формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕСТИРОВАНИЯ РОТОРНО-СТАТОРНОГО УЗЛА (ВАРИАНТЫ) | 2008 |

|

RU2459190C2 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| ЭЛЕКТРИЧЕСКАЯ МИКРОМАШИНА ВЕТОХИНА (ЭММВ) | 1992 |

|

RU2041545C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА "ЭМВ | 1992 |

|

RU2043691C1 |

| Электрическая машина Ветохина ЭМВ | 1990 |

|

SU1813228A3 |

| ГЕРМЕТИЗИРОВАННЫЙ УЗЕЛ СТАТОРА И ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2011 |

|

RU2580948C2 |

| ПОГРУЖНАЯ БЕСШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 2019 |

|

RU2701653C1 |

| ПОГРУЖНАЯ БЕСШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 2018 |

|

RU2695163C1 |

| Магнитный упорный подшипник, турбомашина и способ | 2013 |

|

RU2628148C2 |

| МАРТЕНСИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, ИЗГОТОВЛЕННЫЙ ПРОДУКТ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2015 |

|

RU2696513C2 |

Герметизированный узел статора содержит втулку, выполненную из магнитного материала, и, по меньшей мере, один удлинитель втулки и стенку, выполненную из немагнитного материала. Каждый удлинитель втулки расположен соосно с втулкой статора, выполнен из немагнитного материала и жестко прикреплен к концу втулки статора. Точка крепления удлинителя втулки к втулке статора подвергнута термической обработке. Стенка, выполненная из немагнитного материала, жестко прикреплена к удлинителю втулки и выполнена с возможностью образования герметизированного узла статора. При изготовлении герметизированного узла статора приваривают удлинитель втулки статора, выполненный из немагнитного материала, к втулке статора, выполненной из магнитного материала. Подвергают сваренные удлинитель втулки статора и втулку статора термической обработке при температуре, эффективной для снятия напряжений, возникающих при сварке. Крепят электромагнитные компоненты статора к втулке статора и приваривают корпус, выполненный из немагнитного материала, к удлинителю втулки статора. Корпус выполняют с возможностью герметизирования и уплотнения электромагнитных компонентов статора. Изобретения позволяют повысить надежность и долговечность узла статора. 2 н. и 7 з.п. ф-лы, 5 ил.

1. Герметизированный узел статора, содержащий: втулку статора, выполненную из магнитного материала; по меньшей мере, один удлинитель втулки, расположенный соосно с втулкой статора, выполненный из немагнитного материала и жестко прикрепленный к, по меньшей мере, одному концу втулки статора, соответственно, причем точка крепления подвергнута термической обработке; и стенку, выполненную из немагнитного материала, жестко прикрепленную к удлинителю втулки и выполненную с возможностью герметичного размещения статора и образования герметизированного узла статора.

2. Узел по п.1, в котором магнитный материал втулки статора образован из нержавеющей стали, дисперсионно упрочненной мартенситом, содержащей 10-20 вес.% хрома относительно полного веса нержавеющей стали, дисперсионно упрочненной мартенситом.

3. Узел по п.1 или 2, в котором немагнитный материал содержит сплав на основе никеля, содержащий 40-70 вес.% никеля относительно полного веса сплава на основе никеля.

4. Узел по п.3, дополнительно содержащий провода, в которых электропроводный материал окружен немагнитным устойчивым к коррозии сплавом.

5. Узел по п.3, в котором на втулке статора, удлинителе втулки, стенке или на их комбинациях образован барьерный слой.

6. Способ изготовления герметизированного узла статора, при котором: приваривают удлинитель втулки статора, выполненный из немагнитного материала, к втулке статора, выполненной из магнитного материала и, затем, подвергают сваренные удлинитель втулки статора и втулку статора термической обработке при температуре, эффективной для снятия напряжений, возникающих при сварке; крепят электромагнитные компоненты статора к втулке статора, и приваривают корпус, выполненный из немагнитного материала, к удлинителю втулки статора, причем корпус выполняют с возможностью герметизирования и уплотнения электромагнитных компонентов статора.

7. Способ по п.6, при котором магнитный материал образуют из нержавеющей стали, дисперсионно упрочненной мартенситом, содержащей 10-20 вес.% хрома относительно полного веса нержавеющей стали, дисперсионно упрочненной мартенситом.

8. Способ по п.6 или 7, при котором немагнитный материал образуют из сплава на основе никеля, содержащего 40-70 вес.% никеля относительно полного веса сплава на основе никеля.

9. Способ по п.8, при котором термическая обработка сваренных удлинителя втулки статора и втулки статора включает воздействие на удлинитель втулки статора и втулку статора двойным процессом упрочнения при старении.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 6784580 B2, 31.08.2004 | |||

| US 5698917 А, 16.12.1997 | |||

| Керамический материал | 1975 |

|

SU580201A1 |

| Управляемая магнитная опора | 1982 |

|

SU1293379A1 |

Авторы

Даты

2012-09-20—Публикация

2008-03-07—Подача