Область техники, к которой относится изобретение

Изобретение относится к герметичному роторному гидродинамическому (гидравлическому) агрегату для работы с рабочей текучей средой, такой как солевой расплав, защитный газ или иная высокотемпературная текучая среда жидкосолевого ядерного реактора, и к активному магнитному подшипнику для применения в гидравлическом агрегате для работы с рабочей текучей средой, такой как солевой расплав, защитный газ или иная высокотемпературная текучая среда жидкосолевого ядерного реактора.

Уровень техники

Жидкосолевой реактор (ЖСР) представляет собой ядерный реактор, в котором теплоносителем ядерного реактора и/или ядерным топливом является солевой расплав, обычно фтористой или хлористой соли, с температурой плавления приблизительно 500°С, работающий при температуре приблизительно от 600 до 700°С, при этом температура кипения расплава приблизительно на 1000°С превышает точку плавления. Одно из многих преимуществ реактора такого типа заключается в том, что расплавленные соли могут быть использованы в качестве теплопередающей среды при очень высоких температурах, и при этом работать при давлении равном атмосферному или близком к атмосферному. Тепло можно отводить от таких реакторов путем прокачки солевого расплава в контуре между активной зоной и теплообменником, при этом мощность реактора оказывается прямо пропорциональной перепаду температур на теплообменнике и расходу теплоносителя. Таким образом, есть необходимость в высокопроизводительных, долговечных, неприхотливых в обслуживании надежных насосах, способных перекачивать солевой расплав с температурой 700°С. В силу агрессивной природы расплавленной фтористой или хлористой соли работа насосов требует инертной атмосферы в гермооболочке; кроме того недопустима утечка солевого расплава или паров солевого расплава в окружающую среду, что предъявляет строгие требования к насосам жидкосолевого реактора быть абсолютно герметичными. Это обуславливает значительные технические трудности, поскольку температура, агрессивная природа солевого расплава наряду с высокими уровнями радиации оставляют очень мало подходящих материалов, с которыми можно работать. Например, для двигателя привода насоса не могут быть использованы постоянные магниты, поскольку такие типы магнитов начинают необратимо терять свою намагниченность задолго до достижения указанной рабочей температуры. Другой пример - уплотнения подвижных соединений (динамические уплотнения), которые часто применяются в насосах, и которые нельзя использовать в силу диапазона температур и агрессивной среды, действию которой подвергается насос жидкосолевого реактора, и которые в общем значительно менее надежны, чем уплотнения неподвижных соединений (статические уплотнения) или сварные соединения.

Жидкосолевые реакторы строились и эксплуатировались в Национальной лаборатории Oak Ridge (ORNL, Oak Ridge National Laboratory) в 50-х и 60-х годах 20 столетия в рамках исследовательской программы, которая реализовывалась в 70-х годах, и других небольших программ в разных странах мира. В лаборатории ORNL исследовалось множество конструкций насосов, главным образом «консольные насосы», в которых насос и двигатель соединены длинным валом, чтобы содержать двигатель при более низких температурах и уровнях радиации.

В ORNL эксплуатировали жидкосолевой реактор, именуемый "Molten Salt Reactor Experiment", в течение нескольких лет, при этом насосом в указанной конструкции являлся консольный насос с подшипниками, которые смазывались маслом. У данного насоса было несколько проблем, среди которых то, что была утечка масла в солевой расплав, служивший ядерным топливом.

Другие известные насосы для солевых расплавов используются в системах электростанций, работающих на концентрированной солнечной энергии (CSP, Concentrated Solar Power), где солевые расплавы используются в качестве теплопередающей среды, однако используемые соли (нитраты) относятся к другой разновидности, нежели соли, применяемые в промышленных жидкосолевых реакторах (фтористые или хлористые соли). Нитраты менее агрессивны, и в отличие от топлива жидкосолевого реактора указанные соли не радиоактивны и не опасны. Таким образом, известные насосы для нитратов являются консольными насосами с простым динамическим уплотнением вала. Такие насосы широко используются и предлагаются на рынке, но у них низкие требования к утечкам.

Одна из трудных проблем, связанных с насосами жидкосолевых реакторов, заключается в том, что статорные обмотки приводного двигателя обычно строятся на основе изолированной проволоки (изолированных проводов), но не существует подходящих изоляционных материалов для проволоки (проводов) статорной обмотки, которые могут выдерживать указанные рабочие температуры и условия, если речь идет, например, о солевом расплаве жидкосолевого ядерного реактора.

Другая проблема состоит в том, что известные электрические двигатели и генераторы не могут работать при высоких рабочих температурах жидкосолевых реакторов, и таким образом требуется охлаждать узел электрического двигателя или генератора и соединительный вал до температуры ниже рабочей температуры среды типичного жидкосолевого реактора, что вызывает появление отложений из солевых паров на холодных поверхностях внутри динамического уплотнения, электрического дивгателя или генератора, и приводит к сокращению срока службы оборудования, увеличению риска возникновения проблем при эксплуатации, или выброса радиоактивного материала.

Другая проблема заключается в том, что известные подшипники не работают удовлетворительно при высоких рабочих температурах жидкосолевых реакторов, и таким образом требуется охлаждать узел электрического двигателя или генератора и соединительный вал до температуры ниже рабочей температуры среды типичного жидкосолевого реактора, что вызывает появление отложений из солевых паров на холодных поверхностях внутри динамического уплотнения, электрического двигателя или генератора, и приводит к сокращению срока службы оборудования, увеличению риска возникновения проблем при эксплуатации, или выброса радиоактивного материала.

Раскрытие сущности изобретения

Задачей изобретения является создание гидравлического агрегата, в котором преодолено или по меньшей мере уменьшено влияние одной или более из описанных выше проблем.

Упомянутая выше задача и другие задачи решены посредством отличительных признаков, сформулированных в независимых пунктах формулы изобретения. Формы возможных вариантов осуществления изобретения следуют из зависимых пунктов формулы изобретения, описания и чертежей.

Согласно первому аспекту изобретения, предложен герметичный роторный гидродинамический (гидравлический) агрегат, выполненный с возможностью работы с рабочей текучей средой, например, с солевым расплавом, защитным газом или иной высокотемпературной текучей средой жидкосолевого ядерного реактора, содержащий:

рабочее колесо, расположенное в улитке (спиральной камере),

причем указанная улитка содержит впускное отверстие для рабочей текучей среды и выпускное отверстие для рабочей текучей среды,

индукционный или индукторный электрический двигатель или генератор, содержащий статор и ротор,

стакан, в частности герметичный кожух, отделяющий область рабочей текучей среды от сухой области, содержащей статор, при этом ротор расположен в области рабочей текучей среды,

причем указанный ротор функционально связан с рабочим колесом,

причем указанный статор содержит статорные обмотки для возбуждения магнитного поля, пронизывающего ротор,

причем указанные статорные обмотки распределены в пазах, расположенных в статоре,

при этом часть статорных обмоток внутри указанных пазов образована посредством одного или более электропроводящих монолитных стержней, предпочтительно монолитных медных стержней, причем каждый монолитный стержень проходит через паз не более одного раза, причем указанные монолитные стержни позиционированы внутри пазов посредством одного или более разделителей для электрической изоляции указанных одного или более электропроводящих монолитных стержней от статора.

За счет использования электропроводящих монолитных стержней для статорных обмоток становится возможным электрически изолировать статорные обмотки от окружающих элементов без необходимости применения изоляционного материала, от которого требуется, чтобы он был пластичным, чтобы избежать возникновения трещин во время изготовления / сборки гидравлического агрегата, и чтобы материал мог выдерживать высокие рабочие температуры. Более того, за счет использования для статорных обмоток монолитных стержней становится возможным использовать более низкое напряжение и более высокие токи для создания необходимого рабочего крутящего момента (электродвигатель - насос) / для выработки требуемой энергии (генератор - гидравлический двигатель). Монолитные стержни допускают большее расстояние между проволокой (проводами) и статором для того же самого коэффициента заполнения пазов статора, что и при обычной обмоточной проволоке, обеспечивая вокруг проволоки (проводов) пространство для более сильной электрической изоляции, и увеличивая напряжение пробоя, которое требуется для короткого замыкания обмоток между собой, замыкания на статор или на стакан статора. Среда с высоким уровнем радиации, присутствующая в жидкосолевом реакторе, будет ионизировать любую жидкость или твердое вещество, находящееся между обмотками и/или между обмотками и статором, и будет способствовать снижению напряжения пробоя, повышая требования к электрической изоляции. Таким образом, монолитные стержни упрощают обеспечение электрической изоляции, повышают механическую устойчивость и делают появление электрической дуги менее вероятным, что приводит к более стабильной, надежной работе аппарата. За счет применения для статорных обмоток монолитных стержней и обеспечения надлежащей изоляции становится возможным эксплуатировать двигатель / генератор в условиях жидкосолевого реактора.

Благодаря использованию герметичного роторного гидродинамического агрегата становится возможным исключить необходимость динамических уплотнений, которые не могут быть использованы вообще, или имеют сравнительно короткий срок службы, и значительно уменьшить вероятность утечек. Кроме того, благодаря использованию герметичного роторного гидродинамического агрегата с монолитными статорными стержнями, можно осуществлять охлаждение двигателя / генератора посредством рабочей текучей среды, и тем самым значительно упростить агрегат.

Согласно возможному варианту осуществления первого аспекта изобретения, гидравлический агрегат содержит центробежный насос, приводимый в движение индукционным или индукторным двигателем.

Согласно возможному варианту осуществления первого аспекта изобретения, гидравлический агрегат содержит роторный гидродинамический (гидравлический) двигатель, приводящий в движение индукционный или индукторный генератор.

Согласно возможному варианту осуществления первого аспекта изобретения, статорные обмотки внутри одного паза состоят из менее, чем семнадцати монолитных стержней, предпочтительно - из менее, чем тринадцати монолитных стержней, а еще более предпочтительно - из менее, чем девяти монолитных стержней.

Согласно возможному варианту осуществления первого аспекта изобретения, монолитные стержни по меньшей мере на протяжении рассматриваемого паза представляют собой призматические монолитные стержни.

Согласно возможному варианту осуществления первого аспекта изобретения, пазы и монолитные стержни проходят в статоре по прямой линии.

Согласно возможному варианту осуществления первого аспекта изобретения, каждый монолитный стержень проходит через предусмотренный паз не более одного раза.

За счет использования толстых, монолитных стержней становится возможным преодолеть проблемы, связанные, например, с U-образными обмотками, поскольку стержни не требуется изгибать, чтобы расположить внутри сердечника статора, и их не требуется заталкивать в пазы статора, применяя, например, силу или дорогостоящее оборудование.

Кроме того, за счет использования толстых, монолитных стержней, которые лишь однократно проходят через предусмотренный паз, можно монтировать статорную обмотку в пазах статора, используя разделители, предпочтительно керамические разделители, и укладывать статорные стержни в предусмотренный паз пакетом (стопкой), а затем электрически соединять статорные стержни с другими статорными стержнями или с электрическими клеммами.

Согласно возможному варианту осуществления первого аспекта изобретения, концы монолитного стержня электрически соединены в местах снаружи рассматриваемого паза с другим монолитным стержнем, расположенным либо в том же пазу, либо в другом пазу, предпочтительно посредством электрических соединителей, либо с электрической клеммой.

Благодаря соединению концов монолитных стержней, например, с другим монолитным стержнем или электрическими соединителями или клеммами, становится возможным во время сборки статора вводить монолитные стержни в соответствующие пазы по одному, после чего электрически соединять концы монолитных стержней, и тем самым существенно облегчать процесс сборки.

Согласно возможному варианту осуществления первого аспекта изобретения, положение монолитных стержней внутри пазов задано посредством одного или более электроизолирующих разделителей, предпочтительно керамических разделителей.

Согласно возможному варианту осуществления первого аспекта изобретения, положение монолитных стержней внутри пазов задано посредством одного или более разделителей, причем разделители являются электрическими изоляторами или имеют малую электропроводность, при этом предпочтительно указанные разделители представляют собой керамические разделители.

Согласно возможному варианту осуществления первого аспекта изобретения, разделители выполнены с возможностью дистанцирования монолитных стержней от стенок паза и/или от других монолитных стержней, расположенных в рассматриваемом пазу.

За счет использования электроизолирующих разделителей становится возможным не только удерживать монолитные стержни на месте внутри сердечника статора, но также гарантировать, что монолитные стержни не коснутся друг друга или стенок статора, и тем самым воспрепятствовать, например, возникновению электрических коротких замыканий и/или дуговых разрядов.

Согласно возможному варианту осуществления первого аспекта изобретения, разделители выполнены из огнеупорного цемента, причем указанный огнеупорный цемент предпочтительно нанесен после позиционирования монолитных стержней в пазах статора.

Согласно возможному варианту осуществления первого аспекта изобретения, разделители локально поддерживают монолитные стержни, и при этом указанные разделители предусмотрены в двух или более местах, разнесенных в осевом направлении по длине монолитных стержней в рассматриваемом пазу.

Согласно возможному варианту осуществления первого аспекта изобретения, монолитные стержни позиционированы внутри указанных пазов путем внедрения в электроизоляционный материал, причем указанным изоляционным материалом предпочтительно является огнеупорный цемент.

Благодаря изолированию отдельных стержней за счет дистанцирования их друг от друга и от стенки сердечника статора, надежность и стабильность системы значительно увеличивается.

Согласно возможному варианту осуществления первого аспекта изобретения, каждый паз содержит один монолитный стержень, при этом указанный один монолитный стержень предпочтительно внедрен в электроизолирующий материал, который работает в качестве разделителя.

Согласно возможному варианту осуществления первого аспекта изобретения, монолитные стержни имеют поперечное сечение многоугольной формы, предпочтительно прямоугольной формы, причем углы многоугольной формы поперечного сечения предпочтительно скруглены.

Согласно возможному варианту осуществления первого аспекта изобретения, монолитные стержни имеют поперечное сечение формы окружности, овала, или скругленной формы.

Согласно возможному варианту осуществления первого аспекта изобретения, площадь поперечного сечения монолитных стержней составляет по меньшей мере 16 мм2, предпочтительно по меньшей мере 13 мм2, более предпочтительно - по меньшей мере 10 мм2, еще более предпочтительно - по меньшей мере 7 мм2, а еще более предпочтительно - по меньшей мере 5 мм2.

Согласно возможному варианту осуществления первого аспекта изобретения, монолитные стержни имеют достаточную жесткость для поддержания своей формы под влиянием электромагнитных сил, возникающих при работе двигателя или генератора, без вступления в контакт со стенками паза, в котором стержни размещены, без вступления в контакт со стенкой стакана статора двигателя и без вступления в контакт с другими монолитными стержнями, при этом указанные монолитные стержни в пазу поддерживаются только указанными разделителями.

Благодаря использованию монолитных стержней вместо, например, гнущейся проволоки, становится возможным в существенной степени поддерживать первоначальную форму монолитного стержня, и избегать тем самым контакта между монолитным стержнем и статором и/или стаканом несмотря на электромагнитные, механические и термические нагрузки. Кроме того, становится возможным в существенной степени увеличить дистанцирование проволоки (проводов) по сравнению с их пространственным распределением в случае типичной обмоточной проволоки, и в то же время сохранить высокий коэффициент заполнения и хороший электрический к.п.д., при этом можно также применить электроизоляционные механические разделители между каждым отдельным проводником и между проводниками и статором.

Ротор в предпочтительном случае заключен в защитную оболочку для его предохранения от рабочей текучей среды, при этом между защитной оболочкой и стаканом образован зазор.

Согласно возможному варианту осуществления первого аспекта изобретения, между ротором и стаканом сформирован зазор, при этом рассматриваемый герметичный роторный гидродинамический агрегат предпочтительно выполнен с возможностью принудительной прокачки рабочей текучей среды через указанный зазор.

Согласно возможному варианту осуществления первого аспекта изобретения, индукционный или индукторный двигатель или генератор выполнен с возможностью охлаждения потоком рабочей текучей среды, проходящим в указанном зазоре.

Благодаря тому, что рабочей текучей среде предоставляется возможность проходить сквозь указанный зазор, становится возможным одновременное охлаждение герметичного роторного гидродинамического агрегата и смазывание подшипников. Это позволяет исключить смазочные материалы, такие как масла, необходимые для других типов насосов для солевых расплавов, которые были предложены и испытаны, что делает работу роторного гидродинамического агрегата более стабильной и исключает необходимость масляной смазки, и таким образом устраняет риск протечки масла в рабочую текучую среду.

Согласно возможному варианту осуществления первого аспекта изобретения, ротор содержит один или более осевых сквозных каналов, сообщающихся по текучей среде с указанным зазором, чтобы поток рабочей текучей среды мог проходить сквозь указанные один или более каналов.

Согласно возможному варианту осуществления первого аспекта изобретения, ротор установлен на полом валу, причем указанный полый вал имеет просвет, причем указанный просвет сообщается по текучей среде с указанным зазором и позволяет рабочей текучей среде поступать из просвета к впускному отверстию.

Согласно возможному варианту осуществления первого аспекта изобретения, герметичный роторный гидродинамический агрегат рассчитан на работу с рабочей текучей жидкостью, имеющей температуру выше 500°С.

Благодаря тому, что роторный гидродинамический агрегат рассчитан на рабочую температуру выше 500°С, которая соответствует температуре рабочей текучей среды - солевого расплава, не будет происходить отложения соли из рабочей текучей среды, в силу отсутствия холодных поверхностей для такого отложения, что увеличивает срок службы роторного гидродинамического агрегата, и обеспечивает более стабильную и надежную работу.

Согласно возможному варианту осуществления первого аспекта изобретения, двигатель или генератор представляет собой U-образный двигатель или генератор, при этом каждая ветвь U-элемента проходит только через один из пазов. Можно считать, что монолитные стержни соответствуют половине U-образной обмотки.

Согласно возможному варианту осуществления первого аспекта изобретения, стержни изолированы только за счет дистанцирования от других элементов герметичного роторного гидродинамического агрегата посредством разделителей или огнеупорного цемента, при этом монолитные стержни предпочтительно находятся в контакте только с разделителями и с электрическими соединителями или с электрическими клеммами.

Согласно возможному варианту осуществления первого аспекта изобретения, ширина паза в направлении окружности статора обеспечивает место для одного монолитного стержня.

Согласно возможному варианту осуществления первого аспекта изобретения, монолитные стержни не заключены в изоляционный материал.

Согласно возможному варианту осуществления первого аспекта изобретения, монолитные стержни в пазу уложены в виде пакета в радиальном направлении.

Согласно возможному варианту осуществления первого аспекта изобретения, герметичный роторный гидродинамический агрегат представляет собой герметичный центробежный насос или компрессор, а индукционный или индукторный двигатель или генератор представляет собой индукционный или индукторный двигатель.

Согласно возможному варианту осуществления первого аспекта изобретения, герметичный роторный гидродинамический агрегат представляет собой герметичный роторный гидродинамический двигатель, а индукционный или индукторный двигатель или генератор представляет собой индукционный или индукторный генератор.

Согласно возможному варианту осуществления первого аспекта изобретения, пазы распределены в статоре в радиальном направлениям, предпочтительно распределены в радиальном направлении равномерно.

Согласно возможному варианту осуществления первого аспекта изобретения, продольное протяжение пазов расположено в осевом направлении, при этом пазы предпочтительно полностью покрывают осевую протяженность статора.

Согласно возможному варианту осуществления первого аспекта изобретения, пазы открыты в радиальном направлении относительно внутренней круговой поверхности статора.

Согласно возможному варианту осуществления первого аспекта изобретения, ротор по меньшей мере частично заключен в оболочку, которая вращается вместе с ротором, и отделяет материал ротора от рабочей текучей среды.

Благодаря заключению ротора в оболочку становится возможным отделить ротор от рабочей текучей среды, чтобы увеличить долговечность и надежность герметичного роторного гидродинамического агрегата.

Согласно возможному варианту осуществления первого аспекта изобретения, оболочка ротора по меньшей мере частично образована тонкостенной трубой, предпочтительно изготовленной из нержавеющей стали или высоконикелевого сплава такого, как например Hastelloy-N.

Благодаря использованию нержавеющей стали или никелевых сплавов становится возможным увеличить коррозионную стойкость герметичного роторного гидродинамического агрегата, при этом указанные материалы являются недорогими и доступными, что таким образом снижает затраты на сборку и установку герметичного роторного гидродинамического агрегата.

Согласно возможному варианту осуществления первого аспекта изобретения, ротор содержит пакет (стопку) магнитопроводящих пластин с радиально распределенными внутри ротора электропроводящими монолитными роторными стержнями.

Согласно возможному варианту осуществления первого аспекта изобретения, ротор содержит пакет (стопку) магнитопроводящих пластин с пустотами, радиально распределенными внутри ротора.

Согласно возможному варианту осуществления первого аспекта изобретения, указанные монолитные стержни имеют продольный просвет, позволяющий пропускать сквозь монолитные стержни охлаждающую среду.

Согласно возможному варианту осуществления первого аспекта изобретения, монолитные стержни выполнены из множества проходящих в продольном направлении и связанных друг с другом нитей или прядей, предпочтительно медных нитей или прядей, причем указанные нити или пряди скреплены друг с другом посредством керамического связующего вещества или пайкой твердым припоем -сплавом с низкой теплопроводностью.

Согласно возможному варианту осуществления первого аспекта изобретения, герметичный роторный гидродинамический агрегат содержит один или более активных магнитных подшипников, поддерживающих вал.

Согласно возможному варианту осуществления первого аспекта изобретения, активный магнитный подшипник содержит статор и ротор; причем статор содержит статорные обмотки для возбуждения магнитного поля, которое пронизывает указанный ротор; при этом статорные обмотки распределены в одном или более пазах, расположенных в статоре, и часть статорных обмоток внутри одного или более пазов образована посредством одного или более электропроводящих монолитных стержней, предпочтительно монолитных медных стержней.

Согласно второму аспекту изобретения, предложен индукционный или индукторный двигатель, или генератор, содержащий статор и ротор; причем статор содержит статорные обмотки для возбуждения магнитного поля, пронизывающего ротор, при этом статорные обмотки распределены в пазах, расположенных в статоре, а часть статорных обмоток внутри указанных пазов образована посредством одного или более электропроводящих монолитных стержней, предпочтительно монолитных медных стержней.

Согласно третьему аспекту изобретения, предложен контур солевого расплава жидкосолевого ядерного реактора, содержащий насос для перекачки солевого расплава, причем указанный насос содержит: рабочее колесо, размещенное в улитке (спиральной камере), содержащей впускное отверстие для рабочей текучей среды и выпускное отверстие для рабочей текучей среды; индукционный или индукторный двигатель, или генератор, содержащий статор и ротор; стакан, в частности герметичный кожух, отделяющий область рабочей текучей среды от сухой области, содержащей статор, причем ротор расположен в области рабочей текучей среды, так что образован герметичный насос; при этом ротор, функционально связан с рабочим колесом, статор содержит статорные обмотки для возбуждения магнитного поля, пронизывающего ротор, статорные обмотки распределены в пазах, расположенных в статоре, часть статорных обмоток внутри указанных пазов образована посредством одного или более электропроводящих монолитных стержней, предпочтительно монолитных медных стержней.

Согласно четвертому аспекту изобретения, предложено применение герметичного насоса для перекачки солевого расплава, имеющего температуру 400°С или более, предпочтительно - температуру более 500°С, а еще более предпочтительно - более 600°С, предпочтительно в контуре солевого расплава, а более предпочтительно - в контуре солевого расплава жидкосолевого ядерного реактора.

Согласно пятому аспекту изобретения, предложен активный магнитный подшипник, выполненный с возможностью работы в среде с температурой выше 400°С, предпочтительно - выше 500°С, а более предпочтительно - выше 600°С, содержащий:

статор и ротор, причем указанный статор содержит обмотки для возбуждения магнитного поля, пронизывающего ротор;

средства для определения положения ротора, взаимодействующие с контроллером, выполненным с возможностью управления током, подаваемым в указанные статорные обмотки, причем указанные статорные обмотки распределены в одном или более пазах, расположенных в статоре;

при этом часть статорных обмоток внутри одного или более указанных пазов образована посредством одного или более электропроводящих монолитных стержней, предпочтительно монолитных медных стержней, причем указанные монолитные стержни позиционированы внутри пазов посредством одного или более разделителей для электрической изоляции указанных одного или более электропроводящих монолитных стержней от статора.

Благодаря применению для статорных обмоток электропроводящих монолитных стержней, становится возможным электрически изолировать статорные обмотки от окружающих элементов, не прибегая к изоляционному материалу, который должен быть пластичным, чтобы исключить образование трещин во время изготовления / сборки гидравлического агрегата, и который должен выдерживать высокие рабочие температуры. Более того, благодаря использованию для статорных обмоток монолитных стержней, становится возможным использовать более низкое напряжение и более высокие токи для создания необходимого рабочего крутящего момента (двигатель - насос) / для выработки требуемой энергии (генератор -гидравлический двигатель). Монолитные стержни допускают большее расстояние между проволокой (проводами) и статором для того же самого коэффициента заполнения пазов статора, что и при обычной обмоточной проволоке, обеспечивая вокруг проволоки (проводов) пространство для более сильной электрической изоляции, и увеличивая напряжение пробоя, которое требуется для короткого замыкания обмоток между собой, замыкания на статор или на стакан статора. Среда с высоким уровнем радиации, присутствующая в жидкосолевом реакторе, будет ионизировать любую жидкость или твердое вещество, находящееся между обмотками и/или между обмотками и статором, и будет способствовать снижению напряжения пробоя, повышая требования к электрической изоляции. Таким образом, монолитные стержни упрощают обеспечение электрической изоляции, повышают механическую устойчивость и делают появление электрической дуги менее вероятным, что приводит к более стабильной, надежной работе аппарата. За счет применения для статорных обмоток монолитных стержней и обеспечения надлежащей изоляции становится возможным эксплуатировать двигатель / генератор в условиях жидкосолевого реактора.

Согласно возможному варианту осуществления пятого аспекта изобретения, статорные обмотки внутри одного паза состоят из менее, чем семнадцати монолитных стержней, предпочтительно - из менее, чем тринадцати монолитных стержней, а еще более предпочтительно - из менее, чем девяти монолитных стержней.

Согласно возможному варианту осуществления пятого аспекта изобретения, монолитные стержни по меньшей мере на протяжении рассматриваемого паза представляют собой призматические монолитные стержни.

Согласно возможному варианту осуществления пятого аспекта изобретения, активный магнитный подшипник представляет собой радиальный подшипник, а указанные пазы и монолитные стержни проходят в статоре по прямой линии.

Согласно возможному варианту осуществления пятого аспекта изобретения, активный магнитный подшипник представляет собой осевой подшипник, а пазы являются проходящими по окружности, и монолитные стержни проходят в статоре внутри проходящих по окружности пазов.

Согласно возможному варианту осуществления пятого аспекта изобретения, каждый монолитный стержень проходит через предусмотренный паз не более одного раза.

За счет использования толстых, монолитных стержней становится возможным преодолеть проблемы, связанные, например, с U-образными обмотками, поскольку стержни не требуется изгибать, чтобы расположить внутри сердечника статора, и их не требуется заталкивать в пазы статора, применяя, например, силу или дорогостоящее оборудование.

Кроме того, за счет использования толстых, монолитных стержней, которые лишь однократно проходят через предусмотренный паз, можно монтировать статорную обмотку в пазах статора, используя разделители, предпочтительно керамические разделители, и укладывать статорные стержни в предусмотренный паз пакетом, а затем электрически соединять статорные стержни с другими статорными стержнями или с электрическими клеммами.

Согласно возможному варианту осуществления пятого аспекта изобретения, концы монолитного стержня электрически соединены в местах снаружи рассматриваемого паза с другим монолитным стержнем, расположенным либо в том же пазу, либо в другом пазу, предпочтительно посредством электрических соединителей, либо с электрической клеммой.

Благодаря соединению концов монолитных стержней, например, с другим монолитным стержнем или электрическими соединителями или клеммами, становится возможным во время сборки статора вводить монолитные стержни в соответствующие пазы по одному, после чего электрически соединять концы монолитных стержней, и тем самым существенно облегчать процесс сборки.

Согласно возможному варианту осуществления пятого аспекта изобретения, указанные разделители являются электрическими изоляторами или имеют малую электропроводность, при этом предпочтительно указанные разделители представляют собой керамические разделители.

Согласно возможному варианту осуществления пятого аспекта изобретения, разделители выполнены с возможностью дистанцирования монолитных стержней от стенок паза и/или от других монолитных стержней, расположенных в рассматриваемом пазу.

За счет использования электроизолирующих разделителей становится возможным не только удерживать монолитные стержни на месте внутри сердечника статора, но также гарантировать, что монолитные стержни не коснутся друг друга или стенок статора, и тем самым воспрепятствовать, например, возникновению электрических коротких замыканий и/или дуговых разрядов.

Согласно возможному варианту осуществления пятого аспекта изобретения, разделители выполнены из огнеупорного цемента, причем указанный огнеупорный цемент предпочтительно нанесен после позиционирования монолитных стержней в пазах статора.

Согласно возможному варианту осуществления пятого аспекта изобретения, разделители локально поддерживают монолитные стержни, и при этом указанные разделители предусмотрены в двух или более местах, разнесенных в осевом направлении по длине монолитных стержней в рассматриваемом пазу.

Согласно возможному варианту осуществления пятого аспекта изобретения, монолитные стержни позиционированы внутри указанных пазов путем внедрения в электроизоляционный материал, причем указанным изоляционным материалом предпочтительно является огнеупорный цемент.

Благодаря изолированию отдельных стержней за счет их дистанцирования друг от друга и от стенки сердечника статора, надежность и стабильность системы значительно увеличивается.

Согласно возможному варианту осуществления пятого аспекта изобретения, каждый паз содержит один монолитный стержень, при этом указанный один монолитный стержень предпочтительно внедрен в электроизолирующий материал, который работает в качестве разделителя.

Согласно возможному варианту осуществления пятого аспекта изобретения, монолитные стержни имеют поперечное сечение многоугольной формы, предпочтительно прямоугольной формы, причем углы многоугольной формы поперечного сечения предпочтительно скруглены.

Согласно возможному варианту осуществления пятого аспекта изобретения, монолитные стержни имеют поперечное сечение формы окружности, овала, или скругленной формы.

Согласно возможному варианту осуществления пятого аспекта изобретения, площадь поперечного сечения монолитных стержней составляет по меньшей мере 16 мм2, предпочтительно по меньшей мере 13 мм2, более предпочтительно - по меньшей мере 10 мм2, еще более предпочтительно - по меньшей мере 7 мм2, а еще более предпочтительно - по меньшей мере 5 мм2.

Согласно возможному варианту осуществления пятого аспекта изобретения, монолитные стержни имеют достаточную жесткость для поддержания своей формы под влиянием электромагнитных сил, возникающих при работе двигателя или генератора, без вступления в контакт со стенками паза, в котором стержни размещены, без вступления в контакт со стенкой стакана статора двигателя и без вступления в контакт с другими монолитными стержнями, при этом указанные монолитные стержни в пазу поддерживаются только указанными разделителями.

Благодаря использованию монолитных стержней вместо, например, гнущейся проволоки (проводов), становится возможным в существенной степени поддерживать первоначальную форму монолитного стержня, и избегать тем самым контакта между монолитным стержнем и статором и/или стаканом несмотря на электромагнитные, механические и термические нагрузки. Кроме того, становится возможным в существенной степени увеличить дистанцирование проводников по сравнению с их пространственным распределением в случае типичной обмоточной проволоки, и в то же время сохранить высокий коэффициент заполнения и хороший электрический к.п.д., позволяя также применить электроизоляционные механические разделители между каждым отдельным проводником и между проводниками и статором.

Согласно возможному варианту осуществления пятого аспекта изобретения, активный магнитный подшипник представляет собой U-образный активный магнитный подшипник, при этом каждая ветвь U-элемента проходит только через один из пазов.

Ротор в предпочтительном случае заключен в защитную оболочку для его предохранения от рабочей текучей среды, при этом образован зазор между защитной оболочкой ротора и стаканом, который отделяет статор от рабочей текучей среды.

Согласно возможному варианту осуществления пятого аспекта изобретения, между ротором и указанным стаканом образован зазор.

Согласно возможному варианту осуществления пятого аспекта изобретения, активный магнитный подшипник выполнен с возможностью охлаждения потоком рабочей текучей среды, проходящим через указанный зазор.

Благодаря тому, что рабочей текучей среде предоставляется возможность проходить сквозь указанный зазор, становится возможным охлаждение активных магнитных подшипников. При этом можно исключить смазочные материалы, такие как масла, необходимые для других типов подшипников, что делает работу активного магнитного подшипника более стабильной, а устранение масляной смазки исключает риск протечки масла в рабочую текучую среду.

Согласно возможному варианту осуществления пятого аспекта изобретения, ротор содержит один или более осевых сквозных каналов, сообщающихся по текучей среде с указанным зазором, чтобы поток рабочей текучей среды мог проходить сквозь указанные один или более каналов.

Согласно возможному варианту осуществления пятого аспекта изобретения, ротор установлен на полом валу, причем указанный полый вал имеет просвет, причем указанный просвет сообщается по текучей среде с указанным зазором и позволяет рабочей текучей среде поступать из просвета к впускному отверстию.

Согласно возможному варианту осуществления пятого аспекта изобретения, активный магнитный подшипник рассчитан на работу с рабочей текучей средой, имеющей температуру выше 500°С.

Благодаря тому, что активный магнитный подшипник рассчитан на рабочую температуру выше 500°С, которая соответствует температуре рабочей текучей среды - солевого расплава, не будет происходить отложения соли из рабочей текучей среды, в силу отсутствия холодных поверхностей для такого отложения, что увеличивает срок службы выбранного магнитного подшипника, и обеспечивает более стабильную и надежную работу.

Согласно возможному варианту осуществления пятого аспекта изобретения, стержни изолированы только за счет их дистанцирования от других элементов активного магнитного подшипника посредством разделителей или огнеупорного цемента, при этом монолитные стержни предпочтительно находятся в контакте только с разделителями и с электрическими соединителями или с электрическими клеммами.

Согласно возможному варианту осуществления пятого аспекта изобретения, ширина паза в направлении окружности статора обеспечивает место для одного монолитного стержня.

Согласно возможному варианту осуществления пятого аспекта изобретения, монолитные стержни не заключены в изоляционный материал.

Согласно возможному варианту осуществления пятого аспекта изобретения, монолитные стержни в пазу уложены в виде пакета в радиальном направлении.

Согласно возможному варианту осуществления пятого аспекта изобретения, пазы распределены в статоре в радиальном направлении, предпочтительно распределены в радиальном направлении равномерно.

Согласно возможному варианту осуществления пятого аспекта изобретения, продольное протяжение пазов расположено в осевом направлении, при этом пазы предпочтительно полностью покрывают осевую протяженность статора.

Согласно возможному варианту осуществления пятого аспекта изобретения, пазы открыты в радиальном направлении относительно внутренней круговой поверхности статора.

Согласно возможному варианту осуществления пятого аспекта изобретения, ротор по меньшей мере частично заключен в оболочку, которая вращается вместе с ротором, и отделяет материал ротора от рабочей текучей среды.

Благодаря заключению ротора в оболочку становится возможным отделить ротор от рабочей текучей среды, чтобы увеличить долговечность и надежность активного магнитного подшипника.

Согласно возможному варианту осуществления пятого аспекта изобретения, оболочка ротора по меньшей мере частично образована тонкостенной трубой, предпочтительно изготовленной из нержавеющей стали или высоконикелевого сплава такого, как например Hastelloy-N.

Благодаря использованию нержавеющей стали или никелевых сплавов становится возможным увеличить коррозионную стойкость герметичного роторного гидродинамического агрегата, при этом указанные материалы являются недорогими и доступными, что таким образом снижает затраты на сборку и установку роторного гидродинамического агрегата.

Согласно возможному варианту осуществления пятого аспекта изобретения, ротор содержит пакет магнитопроводящих пластин.

Согласно возможному варианту осуществления пятого аспекта изобретения, статорные монолитные стержни имеют продольный просвет, позволяющий пропускать сквозь монолитные стержни охлаждающую среду.

Согласно возможному варианту осуществления пятого аспекта изобретения, статорные монолитные стержни выполнены из множества проходящих в продольном направлении и связанных друг с другом нитей или прядей, предпочтительно медных нитей или прядей, причем указанные нити или пряди скреплены друг с другом посредством керамического связующего вещества или пайкой твердым припоем -сплавом с низкой теплопроводностью.

Согласно возможному варианту осуществления пятого аспекта изобретения, активный магнитный подшипник, соответствующий любому из возможных вариантов осуществления, выполнен с возможностью применения в герметичном гидравлическом агрегате, причем активный магнитный подшипник содержит стакан, в частности герметичный кожух, отделяющий область рабочей текучей среды от сухой области, содержащей статор, причем ротор расположен в области рабочей текучей среды, и предпочтительно заключен в защитную оболочку, предохраняющую ротор от рабочей текучей среды.

Благодаря использованию активных магнитных подшипников в герметичном роторном гидродинамическом агрегате, становится возможным исключить необходимость динамических уплотнений, которые не могут быть использованы вообще, или имеют сравнительно короткий срок службы, и значительно уменьшить вероятность утечек. Кроме того, благодаря использованию активных магнитных подшипников роторный гидродинамический агрегат может быть использован на высоких оборотах, что может быть, например, полезным при работе в условиях Севера в качестве компрессора для сжимаемых рабочих текучих сред.

Согласно шестому аспекту изобретения, предложен контур солевого расплава для жидкосолевого ядерного реактора, содержащий насос для перекачки солевого расплава, причем указанный насос содержит:

рабочее колесо на валу, предпочтительно полом валу с просветом, причем рабочее колесо размещено в улитке (спиральной камере),

причем улитка содержит впускное отверстие для рабочей текучей среды и выпускное отверстие для рабочей текучей среды;

индукционный или индукторный двигатель, или генератор, содержащий статор и установленный на валу ротор;

стакан, в частности герметичный кожух, отделяющий область рабочей текучей среды от сухой области, содержащей статор, причем ротор расположен в области рабочей текучей среды, так что образован герметичный насос,

при этом ротор посредством указанного вала функционально связан с рабочим колесом, а вал подвешен посредством поворотных и/или линейных активных электромагнитных подшипников.

Согласно седьмому аспекту изобретения, предложено применение поворотного или линейного активного электромагнитного подшипника для подвешивания вала в герметичном насосе для солевого расплава, предпочтительно в герметичном насосе для солевого расплава в контуре солевого расплава, а более предпочтительно - в герметичном насосе для солевого расплава в контуре солевого расплава жидкосолевого ядерного реактора.

Рассмотренные выше и другие аспекты будут понятны из приведенного ниже описания вариантов осуществления изобретения.

Краткое описание чертежей

В последующем разделе детального описания настоящего изобретения аспекты, варианты осуществления и реализации будут разъяснены более подробно со ссылками на примеры осуществления, иллюстрированные чертежами, среди которых:

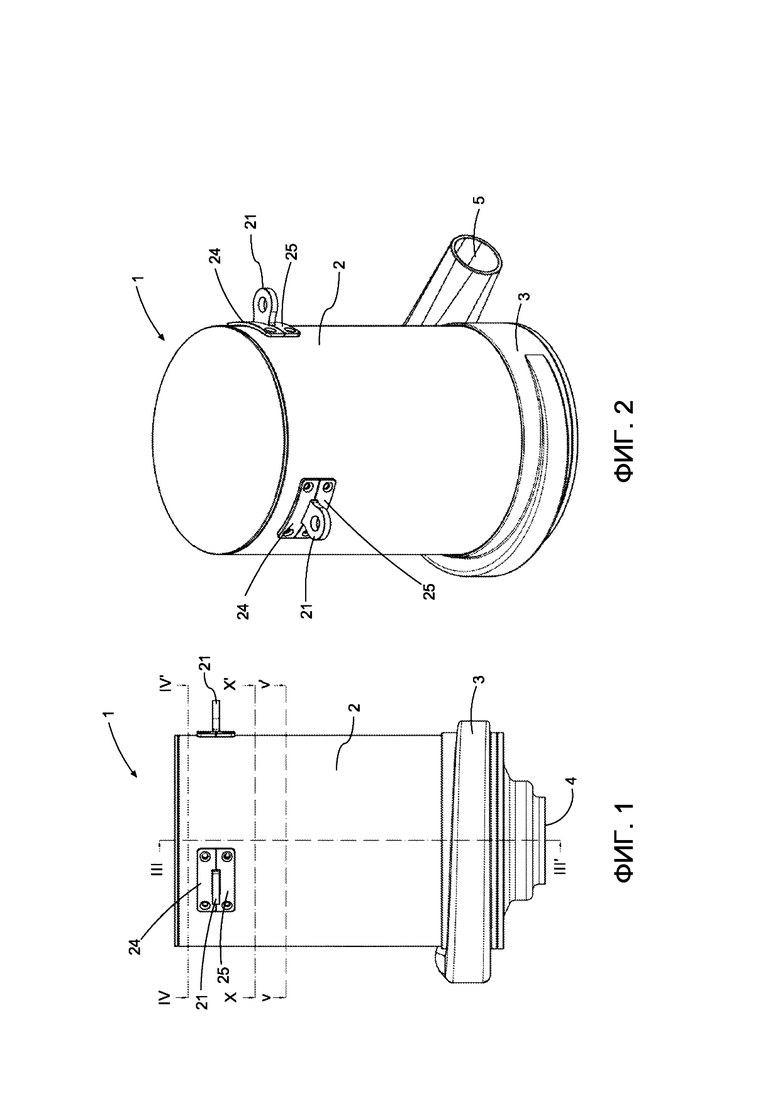

Фиг. 1 схематически изображает гидравлический агрегат, соответствующий варианту осуществления изобретения;

Фиг. 2 представляет вид в аксонометрии гидравлического агрегата, представленного на фиг. 1;

Фиг. 3 представляет вид в разрезе гидравлического агрегата, изображенного на фиг. 1;

Фиг. 4 изображает вид в разрезе гидравлического агрегата, изображенного на фиг. 1, по линии IV-IV';

Фиг. 5 изображает вид в разрезе гидравлического агрегата, изображенного на фиг. 1, по линии V-V';

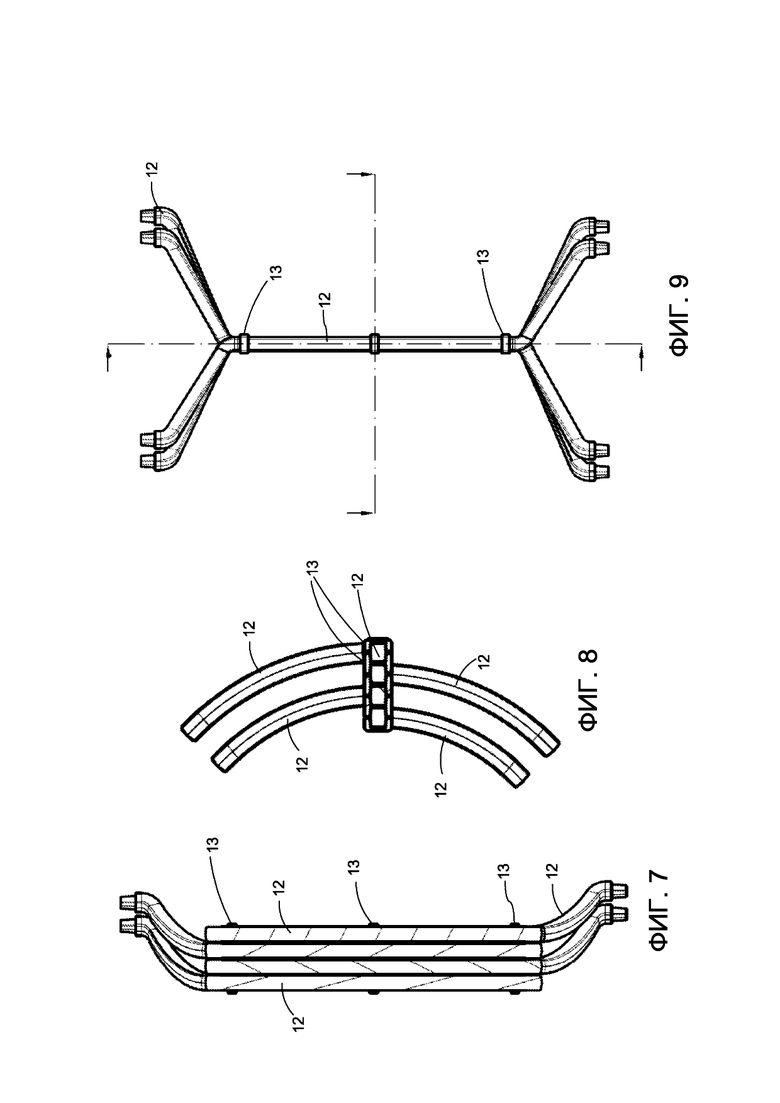

Фиг. 6 представляет вид в аксонометрии набора стержней статорной обмотки гидравлического агрегата, изображенного на фиг. 1;

Фиг. 7 представляет вид в аксонометрии набора стержней статорной обмотки гидравлического агрегата, изображенного на фиг. 1;

Фиг. 8 представляет горизонтальную проекцию набора стержней статорной обмотки, изображенного на фиг. 7;

Фиг.9 представляет боковую проекцию набора стержней статорной обмотки, изображенного на фиг. 7

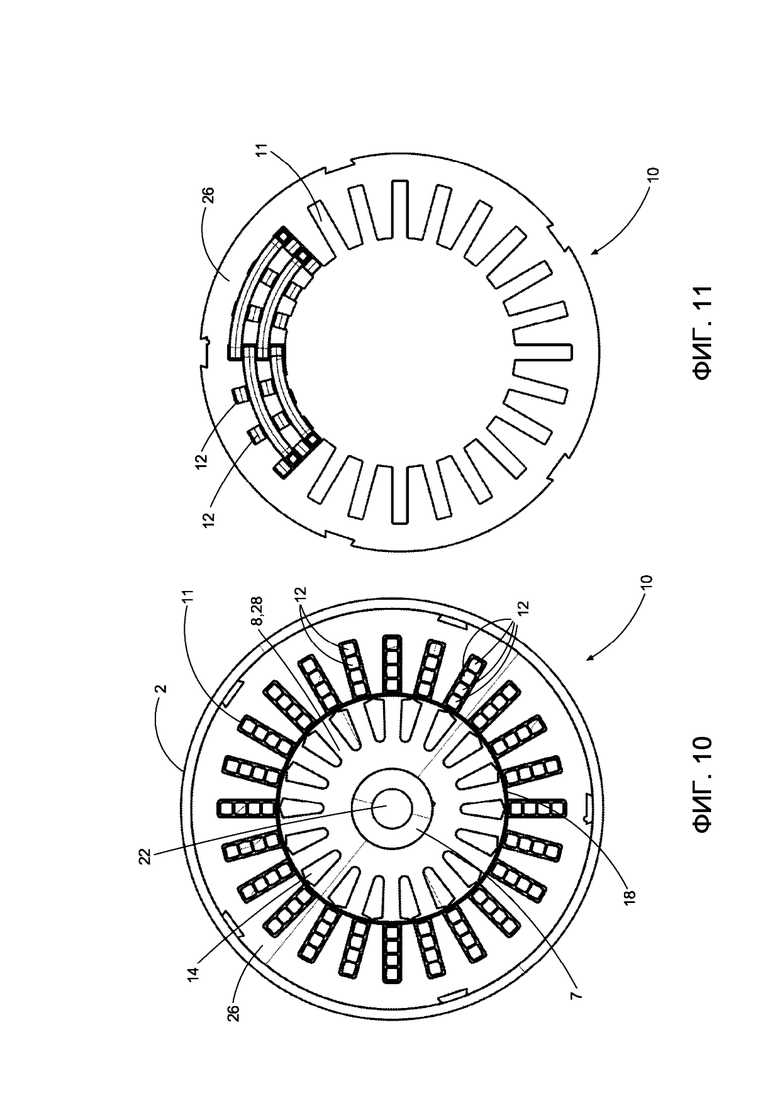

Фиг. 10 изображает вид в разрезе гидравлического агрегата, изображенного на фиг. 1, по линии Х-Х';

Фиг. 11 представляет вид сверху сердечника статора и стержней статорной обмотки гидравлического агрегата, изображенного на фиг. 1;

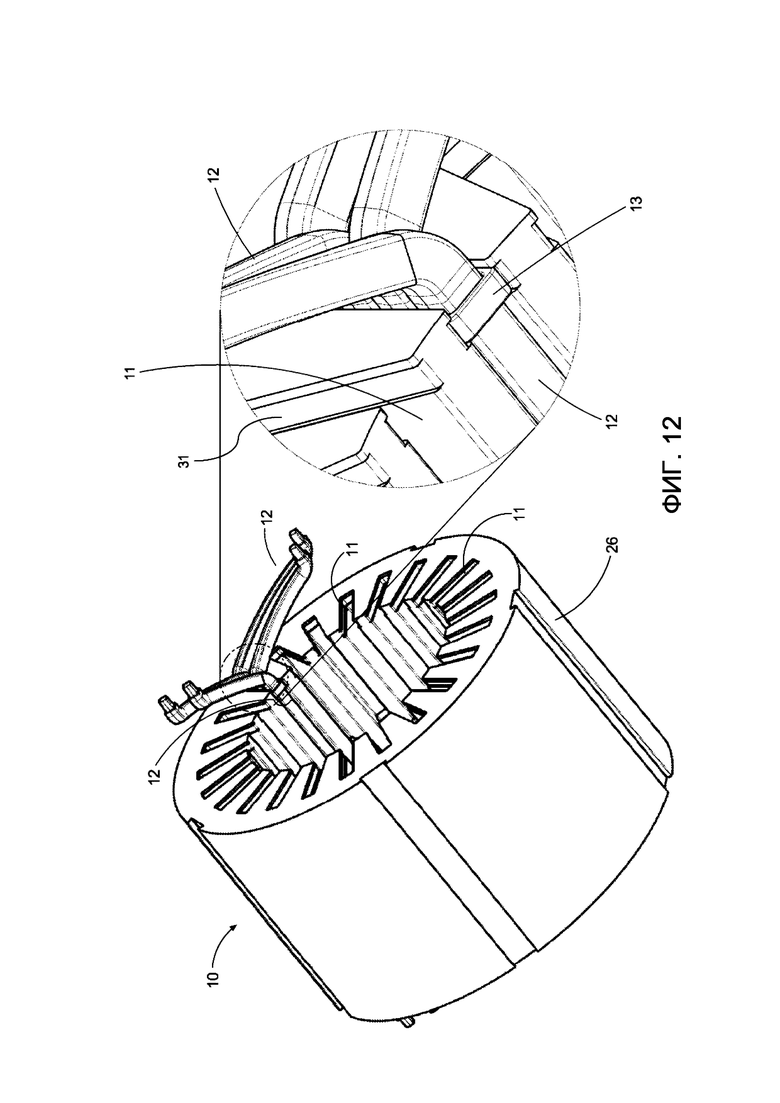

Фиг. 12 представляет вид в аксонометрии сердечника статора и расположение стержней статорной обмотки в пазу статора гидравлического агрегата, представленного на фиг. 1;

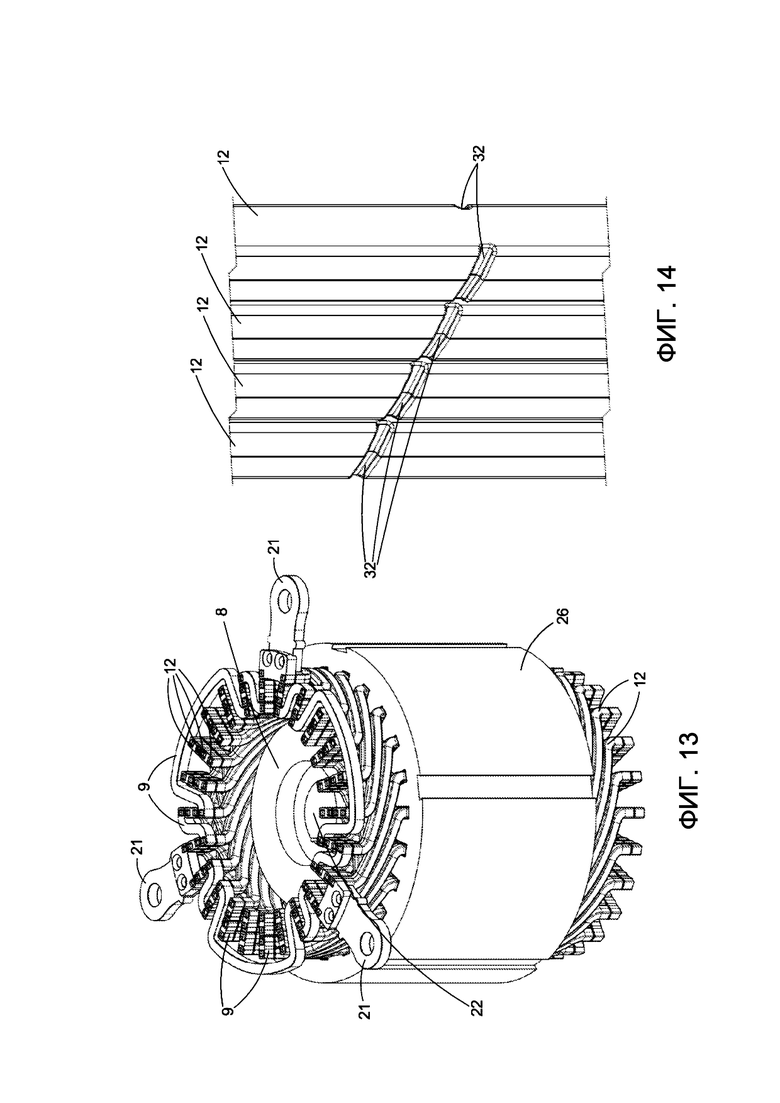

Фиг. 13 представляет вид в аксонометрии статора и ротора гидравлического агрегата, изображенного на фиг. 1;

Фиг. 14 представляет детальный вид сбоку статорных стержней гидравлического агрегата, изображенного на фиг. 1;

Фиг. 15a-15d представляют вид в аксонометрии и соответственно сверху возможные конструкции разделителей, показанных на фиг. 6-9 и фиг. 12;

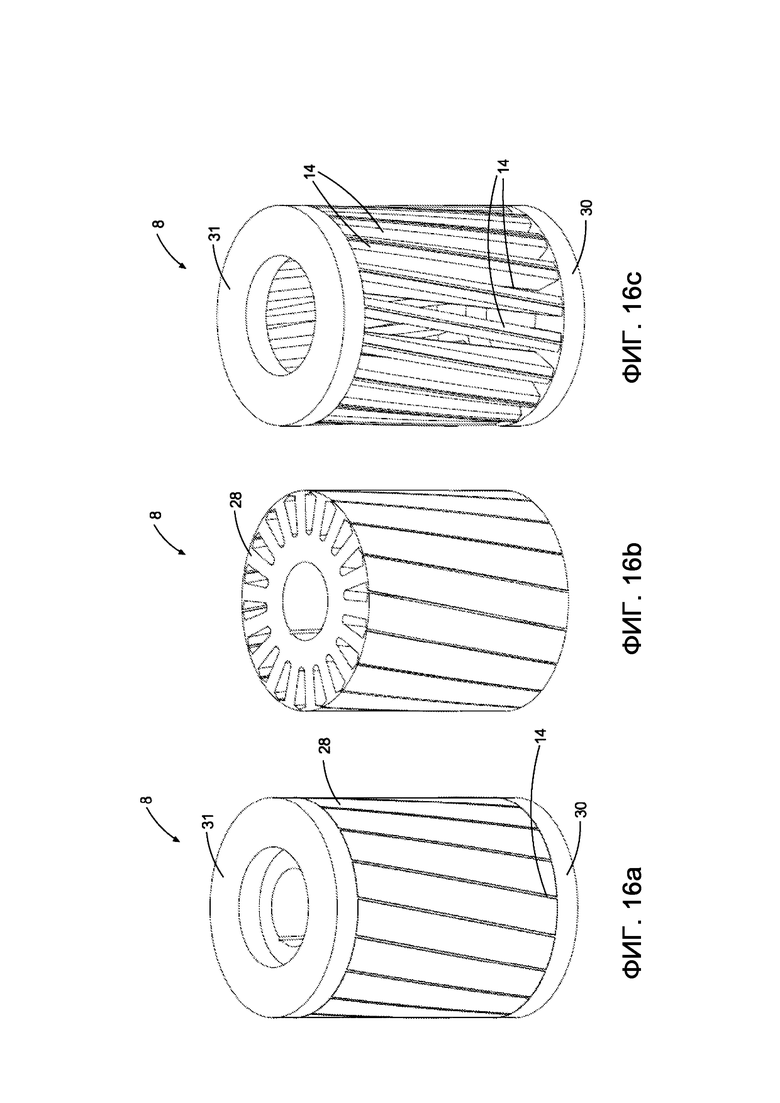

Фиг. 16а-16 с представляют вид в аксонометрии части ротора гидравлического агрегата, изображенного на фиг. 1;

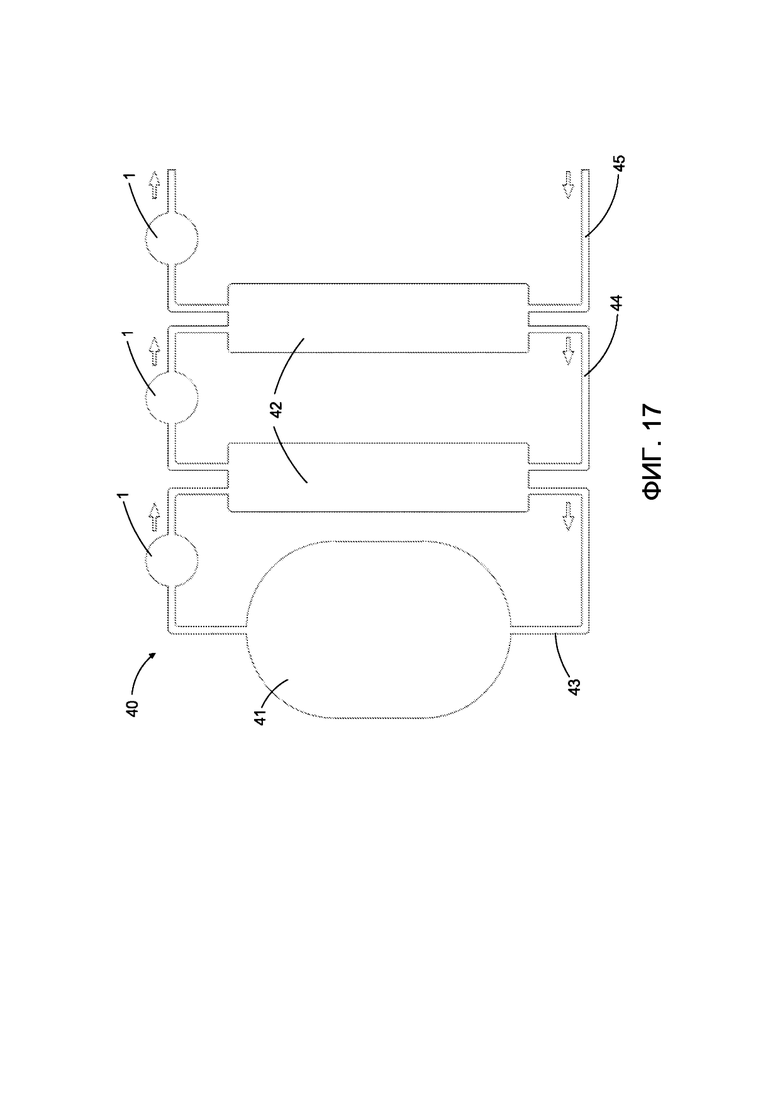

Фиг. 17 представляет схему варианта осуществления гидравлического агрегата in situ в жидкосолевом реакторе;

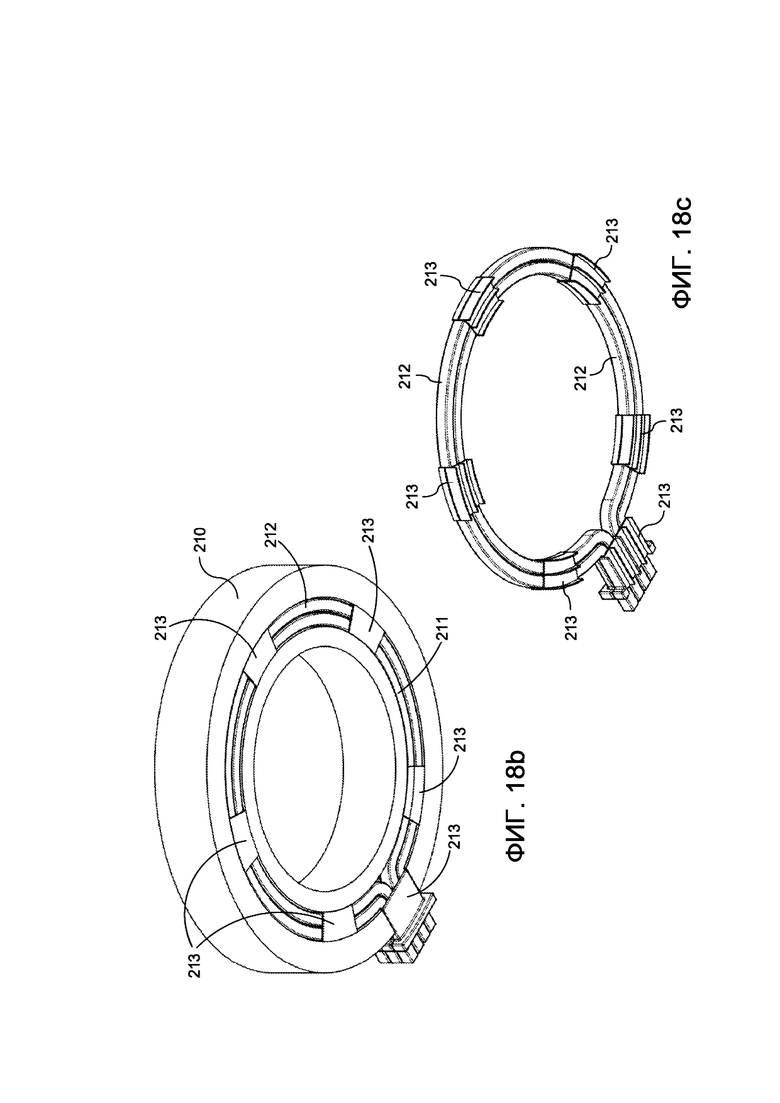

Фиг. 18а представляет вид в разрезе варианта осуществления гидравлического агрегата с активными магнитными подшипниками;

Фиг. 18b представляет вид в аксонометрии статора осевого активного магнитного подшипника гидравлического агрегата, представленного на фиг. 18а;

Фиг. 18 с представляет вид в аксонометрии монолитных статорных стержней осевого активного магнитного подшипника гидравлического агрегата, представленного на фиг. 18а;

Фиг. 18d представляет вид в аксонометрии гидравлического агрегата, представленного на фиг. 18а;

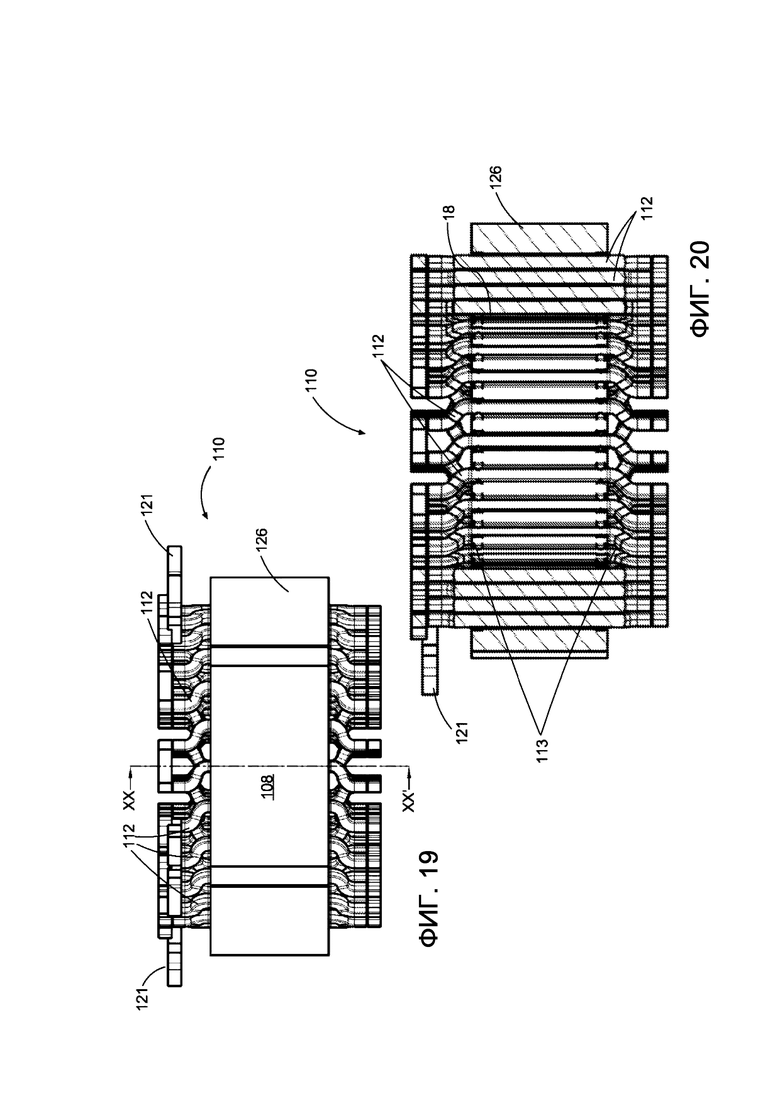

Фиг. 19 представляет вид сбоку сердечника статора и стержней статорной обмотки магнитного подшипника, который может быть использован в гидравлическом агрегате, и который изображен на фиг. 18 с разрезом по линии ХХ-ХХ';

Фиг. 20 представляет вид в разрезе сердечника статора и статорных обмоток магнитного подшипника, изображенного на фиг. 18;

Фиг. 21 представляет вид в аксонометрии возможной конструкции сердечника статора и стержней статорных обмоток, а также электрических клемм магнитного подшипника, показанного на фиг. 18;

Фиг. 22 представляет вид сверху сердечника статора, стержней статорных обмоток и электрических соединителей магнитного подшипника, показанного на фиг. 18.

Осуществление изобретения

На фиг. 1-17 изображен вариант осуществления роторного гидродинамического (гидравлического) агрегата 1. Роторный гидродинамический агрегат 1 содержит герметичный центробежный насос или компрессор и индукционный или индукторный двигатель. В качестве альтернативы, роторный гидродинамический агрегат содержит герметичный роторный динамический двигатель и индукционный или индукторный генератор.

В нижеследующем описании роторный гидродинамический агрегат 1 рассматривается в варианте, при котором центробежный насос приводится в движение электрическим двигателем. Однако, следует понимать, что в ином варианте осуществления изобретения агрегат может быть выполнен с электрическим генератором, приводимым в движение гидравлическим двигателем. Таким образом, центробежный насос может приводиться в движение индукционным или индукторным двигателем, или же роторный гидродинамический (гидравлический) двигатель может приводить в движение индукционный или индукторный генератор. Согласно варианту осуществления изобретения, комплекс «двигатель-генератор» является реверсивным, так что агрегата имеет режим работы, при котором гидравлический двигатель приводит в движение генератор, и другой режим работы, при котором электрический двигатель приводит в движение насос или компрессор. В варианте осуществления, который будет рассматриваться ниже, гидравлический агрегат будет описан для случая, когда электрический двигатель приводит в движение насос, однако следует понимать, что описываемые решения и принципы также применимы к ситуации, когда агрегат представляет собой генератор, приводимый в движение гидравлическим двигателем.

Центробежный насос 1 выполнен с возможностью работы при повышенных температурах, например, выше 400°С, предпочтительно выше 500°С, а более предпочтительно выше 600°С.

В типичной компоновке жидкосолевого ядерного реактора 40, как показано на фиг. 17, имеются несколько центробежных гидравлических агрегатов 1. Каждый гидравлический агрегат 1 соединен с теплообменником 42 и/или контуром 44 или 45 теплоносителя для охлаждения активной зоны 41 реактора. Контур 43 топливной соли обеспечивает топливную соль для возбуждения ядерной реакции и управления ядерной реакцией; далее теплообменники 42 обеспечивают первичный и вторичный теплоносители реактора посредством контура 44 теплоносителя и контура 45 вторичного теплоносителя. Чтобы обеспечить движение и циркуляцию потока солевого расплава, используются роторные гидродинамические агрегаты 1.

В данном варианте осуществления изобретения роторный гидродинамический агрегат 1 представляет собой центробежный насос 1, содержащий улитку (спиральную камеру) 3 с впускным отверстием 4 для текучей среды и выпускным отверстием 5 для текучей среды. Рабочее колесо 6 расположено внутри улитки 3, и образует вместе с улиткой 3 центробежный насос для перекачки солевого расплава ядерного реактора или иной высокотемпературной жидкости, или же образует компрессор для сжатия защитного газа жидкосолевого ядерного реактора или иного горячего газа. Кроме того, рабочее колесо 6 соединено с узлом вала 7 и ротора 8, при этом ротор 8 расположен внутри статора 10.

Рабочее колесо 6 предпочтительно является «закрытым рабочим колесом» с конической передней и задней стороной, что способствует устойчивости узла рабочего колеса, который работает в качестве «опорного подшипника», смазываемого пленкой солевого расплава

Роторный гидродинамический насос 1 содержит корпус 2 для электрического индукционного или индукторного двигателя, который приводит во вращение рабочее колесо 6, расположенное внутри улитки 3, которая присоединена к корпусу 2. Рабочее колесо 6 может представлять собой колесо открытого или закрытого типа, и может иметь коническую переднюю и заднюю сторону, что помогает обеспечить устойчивость узла ротора 8 / рабочего колеса 6.

Электрические клеммы 21 выступают от внутренней стороны корпуса 2 к наружной стороне корпуса 2 через отверстия в корпусе 2. Указанные отверстия оснащены электрическими изоляторами 24, 25, предпочтительно керамическими изоляторами 24, 25 или иными изоляторами 24, 25, которые пригодны для работы в высокотемпературной среде.

Вал 7 соединяет ротор 8 / рабочее колесо 6 в единый узел. Согласно варианту осуществления изобретения, вал 7 является полым валом с просветом 22, что позволяет потоку рабочей текучей среды проходить внутри вала 7 через просвет 22. Указанный вал подвешен с возможностью вращения, и в обоих направлениях - осевом и радиальном поддерживается относительно корпуса 2 / улитки 3 посредством первого роликового подшипника 15 на стороне рабочего колеса, и посредством второго роликового подшипника 16 на другой стороне роторного гидродинамического насоса 1.

Ротор 8 представляет собой герметичный ротор, и расположен внутри тонкостенного стакана 18, отделяющего область рабочей текучей среды, в которой находится ротор 8, от сухой области, в которой содержится статор 10. Ротор 8 отделен от рабочей текучей среды в случае, если рабочей текучей средой является солевой расплав, так как последний может вызывать коррозию медных или железосодержащих элементов ротора 8.

Следовательно, между ротором 8 и стаканом 18 образован зазор 20, при этом ротор 8 заключен в тонкостенную защитную оболочку 17. Рабочая текучая среда имеет возможность протекать через зазор 20. Оболочка 17 вращается вместе с ротором 8 и отделяет материал ротора 8 от рабочей текучей среды. Оболочка 17 по меньшей мере частично образована тонкостенной трубой из нержавеющей стали или легированной стали с высоким содержанием никеля, например, Hastelloy-N.

Зазор 20 по текучей среде связан с просветом 22 вала 7, обеспечивая тем самым обходное течение рабочей текучей среды от рабочего колеса 6 к зазору 20 и от зазора 20 через просвет 22 обратно к впускному отверстию 4 («входу» рабочего колеса 6). Согласно одному варианту осуществления (не показан) ротор оснащен каналами для соединения просвета 22 обратно с впускным отверстием 4.

На стороне рабочего колеса зазор 20 соединен с радиально наружной областью улитки 3, т.е. областью высокого давления. На стороне рабочего колеса просвет 22 соединен с центром улитки 6 («входом рабочего колеса»), т.е. областью низкого давления. Данная разность давлений вынуждает рабочую текучую среду двигаться по обходному пути из области высокого давления через зазор 20 и просвет 22 в область низкого давления. Результирующий поток рабочей текучей среды через зазор 20 и просвет 22 поглощает тепло (охлаждает индукционный или индукторный двигатель) и отводит тепло от индукционного или индукторного двигателя. Одновременно рабочая текучая среда смазывает первый и второй роликовые подшипники 15, 16. После захода в просвет 22 вала 7 рабочая текучая среда принудительно направляется к впускному отверстию 4 узла рабочего колеса 6. Соединение между зазором 20, полым валом 7 и впускным отверстие 4 рабочего колеса 6 обеспечивает непрерывное течение рабочей среды, что приводит к непрерывному охлаждению индукционного или индукторного двигателя, а также к непрерывному смазыванию первого и второго роликовых подшипников 15, 16.

Узел рабочего колеса 6 / ротора 8 с каждой стороны поддерживается механическими подшипниками 15, 16, предпочтительно роликовыми подшипниками или подшипниками скольжения. Подшипники 15, 16 могут быть шариковыми подшипниками с глубоким желобом, которые обеспечивают как осевую, так и радиальную опору, радиально-упорными подшипниками, опорными подшипниками, гидродинамическими подшипниками с самоустанавливающимися сегментами или стандартными подшипниками иных типов. Подшипники 15 и 16 могут быть выполнены, например, из нержавеющей стали или иной коррозионностойкой стали или никелевых сплавов (например, Hastelloy-N) или из коррозионностойкой стали или никелевого сплава, покрытых твердым сплавом, или это могут быть керамические подшипники (например, из карбида кремния (SiC) или нитрида кремния (Si3N4)).

Как первый, так и второй роликовые подшипники 15, 16 служат в качестве радиальных и осевых (упорных) подшипников. Согласно другому варианту осуществления изобретения, как показано на фиг. 18-22, роторный гидродинамический агрегат 1 оснащен активными магнитными подшипниками, выполненными из подходящих для высокой температуры материалов, которые реализуют электромагнитную подвеску для обеспечения валу 7 осевой и радиальной опоры. Согласно еще одному варианту осуществления (не показан), первый и второй роликовые подшипники 15, 16 заменены подшипниками скольжения, смазываемыми рабочей текучей средой, и служат в качестве радиальных и осевых (упорных) подшипников.

Электрический двигатель, приводящий в движение рабочее колесо 6, представляет собой индукционный или индукторный двигатель, содержащий статор 10 и ротор 8. Ротор 8 связан с рабочим колесом 6 посредством вала 7. Согласно варианту осуществления изобретения, электрический двигатель представляет собой индукционный (асинхронный) двигатель.

Ротор 8 (как показано на фиг. 16а-16с) может быть короткозамкнутого типа с многослойным железным сердечником 28, который окружен отлитой на месте проводящей медной «беличьей клеткой» 14. Стержни 14 проводящего медного ротора могут быть слегка скошены, и образовывать «беличью клетку» ротора 8. Торцевые кольца 30, 31 ротора 8 могут быть выполнены из меди в виде сплошных дисков/цилиндров 30, 31.

Ни железо, ни медь химически не совместимы с расплавом фтористых и хлористых солей, и поскольку солевые расплавы электропроводны, железо и медь из-за приложенного напряжения также подвергались бы гальванической коррозии и электролизу. Поэтому и статор 10 и ротор 8 были механически изолированы от солевой среды. Нержавеющая сталь 316L обладает хорошей коррозионной стойкостью по отношении к соли, является недорогой и легко доступной, и, поэтому большая часть гидравлического агрегата 1 выполнена из нержавеющей стали 316L, включая тонкостенный стакан 18 и тонкостенную оболочку 17, которые отделяют соответственно ротор 8 и статор 10 от рабочей текучей среды.

Статор 10 содержит полый цилиндрический сердечник 26 с пазами 11, сформированными во внутренней части сердечника 26 статора. В предпочтительном варианте пазы 11 распределены равномерно по окружности статора. В данном варианте осуществления изобретения пазы 11 открыты радиально на внутренней стороне статора 10, и проходят на всю длину сердечника 26 статора в осевом направлении.

Статор 10 расположен в сухой области, поскольку статорные обмотки 12 должны быть механически изолированы от области рабочей текучей среды, так как статорные обмотки 12 могут при приложении напряжения пострадать от гальванической коррозии и электролиза в солевом расплаве (например, в среде расплава фтористой или хлористой соли).

Статор 10 содержит обмотки 12, выполненные из монолитных статорных стержней 12, предпочтительно монолитных медных стержней 12, которые формируют магнитное поле, которое пронизывает ротор 8, вынуждая ротор 8 вращаться. Монолитные статорные стержни 12 предпочтительно выполнены из меди или медного сплава, поскольку такие материалы являются хорошими электрическими проводниками и сохраняют свои электрические характеристики при рабочих температурах до 800°С.

В данном варианте осуществления изобретения монолитные статорные стержни 12 не заключены в электроизоляционный материал (за исключением того, что стержни по меньшей мере частично изолированы в разделителях 13).

Статорные обмотки 12 распределены в пазах 11, расположенных в сердечнике статора 10. Монолитные стержни 12 размещены внутри пазов 11, и проходят в статоре 10 вдоль прямых линий. В силу использования толстых монолитных стержней 12, которые лишь один раз проходят через предусмотренный паз 11, необходимо выполнение электрических соединений с другими статорными стержнями 12 (того же паза или другого паза 11) или с электрическими клеммами 21 - соединений, облегчающих транспортировку и монтаж статора 10. Показано, что монолитные стержни 12 радиально пакетом уложены в пазу 11, однако следует понимать, что монолитные стержни 12 могут быть размещены рядом друг с другом в направлении по окружности в (более широком) пазу 11. В предпочтительном варианте монолитные статорные стержни 12 в пазах 11 распределены равномерно в радиальном направлении.

В предпочтительном варианте монолитные статорные стержни 12 радиально пакетом уложены в соответствующем пазу 11. Согласно одному варианту осуществления (не показан) более широкий паз 11 содержит несколько радиальных пакетов статорных стержней 12.

Разделители 13 задают положение, удерживают и отделяют монолитные стержни 12 друг от друга в заданных местах внутри соответствующих пазов 11, позволяя стержням 12 находиться в физическом контакте только с разделителями 13, электрическими соединителями 9 и клеммами 21. Разделители 13 являются либо электрическими изоляторами, либо имеют высокое электрическое сопротивление. Согласно варианту осуществления изобретения, разделители 13 выполнены из неэлектропроводного керамического материала (например, оксида алюминия (Al2O3) или карбида кремния (SiC)). Согласно варианту осуществления изобретения, разделители 13 выполнены из кварцевых материалов, например, стекла. Согласно варианту осуществления изобретения, разделители 13 содержат плетеный материал из кварцевого волокна. Другими подходящими материалами для разделителей 13 являются полупроводники, такие как германий, кремний, арсенид галлия, фосфид галлия и сульфид кадмия.

Разделители 13 позволяют статорные монолитные стержни 12 собирать в пакеты в рассматриваемом пазу 11. Разделители 13 могут также быть выполнены из огнеупорного цемента, который может быть нанесен до или после позиционирования монолитных стержней 12 в пазу 11. Могут присутствовать два или более разделителей 13 в двух или более местах на определенном расстоянии друг от друга по длине стержней 12 в рассматриваемом пазу 11; например, на фиг 6 показано использование пяти разделителей в каждом из положений, разнесенных в осевом направлении вдоль длины стержня 12. Предпочтительно, чтобы разделители 13 не охватывали целиком стержни 12.

Разделители 13 выполнены в виде U-образных или Н-образных скоб, как показано на фиг. 15a-15d. U-образные разделители 13 используются на «самой верхней» и «самой нижней» позициях в пазу 11 (соответственно, в качестве радиально наружной и радиально внутренней границы в пазу 11), и отделяют рассматриваемый монолитный стержень 12 от дна и вершины рассматриваемого паза 11 (причем «вершины» пазов образованы стаканом 18), а также от боковых стенок паза, при этом Н-образные разделители используются между стержнями 12, и отделяют стержни 12 друг от друга и от боковых стенок паза 11.

Как видно на фиг. 6, разделители 13 предусмотрены в осевом направлении на определенном расстоянии друг от друга, где они обеспечивают локальную поддержку стержням 12. Благодаря тому, что монолитные стержни 12 являются сравнительно жесткими, не будет физического контакта между соседними стержнями 12, а также не будет контакта между стержнями 12 и стенками паза 11, даже когда к стержням 12 будет приложена сила магнитного поля индукционного или индукторного двигателя.

Как показано на фиг. 14 и фиг. 15a-15d, монолитные стержни 12 содержат поперечные канавки 32 в двух или более местах, отстоящих друг от друга в осевом направлении, которые предусмотрены для приема выступов (гребней) 33, выполненных на внутренней стороне U-образных или Н-образных разделителей 13. Это не только помогает укладке статорных стержней 12 в пазы 11, но также препятствует осевому смещению разделителей 13 по длине монолитных стержней 12. Следовательно, разделители 13 содержат внутренние гребни 33, сформированные на противоположных сторонах внутренней поверхности, которые входят в канавки 32 монолитных стержней 12. В предпочтительном случае высота гребней 33 соответствует глубине канавок 32.

В ином варианте монолитные стержни 12 могут быть внедрены в электроизоляционный материал, например, в огнеупорный цемент.

Статорные стержни 12 в предпочтительном случае выполнены из меди или иных материалов с высокой электропроводностью, подходящей высокой температурой плавления и прочностью, которые требуются для применения в жидкосолевых реакторах или в иной высокотемпературной аппаратуре, таких как W или Cu-Ni сплавы. Электрические соединения с монолитными стрежнями 12, согласно варианту осуществления изобретения, выполнены пайкой твердыми припоями, например, эвтектическими металлическими составами Cu-Ag для пайки, которые имеют более низкую температуру плавления, чем Cu, однако Ад не вносит примеси, которые влияют на проводимость статорных стержней в отличие от большинства других металлов, которые могут быть использованы для пайки.

В представленном варианте осуществления изобретения монолитные стержни 12 имеют поперечное сечение по существу квадратной формы с закругленными краями. Однако, следует понимать, что монолитные стержни 12 могли бы иметь и другую подходящую форму поперечного сечения, например, форму многоугольника, прямоугольника, окружности, овальную или скругленную форму. Поперечное сечение прямоугольной формы обеспечивает высокий коэффициент использования сечения монолитных стержней 12 в статоре 10, и тем самым увеличение проводимости статорных обмоток, коэффициента заполнения, а также мощности двигателя и к.п.д.

Монолитные стержни 12, по меньшей мере на протяжении рассматриваемого паза 11, могут иметь призматическую форму, т.е. поперечное сечение стержня остается постоянным на всей его длине. В предпочтительном варианте каждый монолитный стержень 12 проходит через соответствующий паз 11 не более одного раза.

Каждый паз 11 содержит один или более монолитных стержней 12, которые расположены внутри паза. В одном пазу 11 предпочтительно находятся менее семнадцати монолитных стержней 12, более предпочтительно - менее тринадцати монолитных стержней 12, а еще более предпочтительно - менее девяти монолитных стержней 12. По длине пазы 11 могут проходить целиком через весь сердечник 26 статора в осевом направлении, как частично показано, например, на фиг. 11 и 12. Пазы 11 радиально открыты в направлении внутренней круговой поверхности сердечника 26 статора, что позволяет стержни 12 устанавливать пакетами во внутренней части сердечника статора 26.

Согласно варианту осуществления изобретения, площадь поперечного сечения монолитных стержней 12 составляет по меньшей мере 16 мм2, предпочтительно по меньшей мере 13 мм2, более предпочтительно - по меньшей мере 10 мм2, еще более предпочтительно - по меньшей мере 7 мм2, а еще более предпочтительно - по меньшей мере 5 мм2.

Определенная площадь поперечного сечения и форма необходимы для обеспечения достаточной жесткости монолитных стержней 12, так чтобы стержни 12 не касались друг друга или стенок паза, в котором стержни размещены, даже когда стержни изгибаются под действием магнитных полей, возникающих при работе индукционного или индукторного двигателя. В случае использования монолитных стержней 12 для статорных обмоток вместо, например, проволоки (проводов), указанные монолитные стержни 12 имеют достаточную жесткость для поддержания своей формы в достаточной степени под влиянием магнитных сил, возникающих при работе двигателя или генератора, чтобы гарантировать отсутствие контакта между соседними стержнями 12 и между стержнями 12 и пазом 11, в котором стержни размещены, несмотря на то, что монолитные стержни 12 поддерживаются только локально посредством разделителей 13, которые разнесены в осевом направлении. В пазу 11 монолитные стержни 12 поддерживаются только посредством разделителей 13. В изображенном варианте осуществления пазы 11 в направлении по окружности имеют ширину, которая предусматривает место для одного монолитного стержня 12, но следует понимать, что также возможна конструкция с двумя или более монолитными стержнями 12, расположенными рядом друг с другом в более широком пазу 11.

В предпочтительном варианте монолитные статорные стержни 12 имеют по существу призматическую форму по всей своей длине в пазу 11, и выступают с обеих сторон паза 11. Небольшие канавки 32 могут быть сформированы по длине монолитных статорных стержней 12 в пазу 11. Указанные канавки 32 позволяют зафиксировать разделители 13 относительно статорных стержней 12, и воспрепятствовать смещению разделителей 13 в осевом направлении. Согласно варианту осуществления изобретения, пазы 11 оснащены соответствующими канавками 31, которые позволяют фиксировать разделители 13 относительно паза 11 в осевом направлении, и таким образом сочетание канавок 32 в статорных стержнях 12 и канавок 31 в пазах 11 фиксирует в осевом направлении положение статорных стержней 12 относительно статора 10.

В предпочтительном случае один статорный стержень 12 проходит через соответствующий паз 11 только один раз. Концы статорных стержней 12, которые выступают из статора 10, могут быть в соответствии с требованиями либо прямыми, либо отогнутыми, и могут быть электрически соединены либо с другим монолитным статорным стержнем 12 того же паза 11, либо с другим монолитным статорным стержнем 12 другого паза 11, либо с электрической клеммой 21.

Статорные стрежни 12 посредством электрических соединителей 9 связаны друг с другом или с электрической клеммой (электрическими клеммами) 21. Статорные стрежни 12 к электрическим соединителям или к электрической клемме 21 могут быть присоединены посредством сварки, пайки твердым или мягким припоем, или же могут быть присоединены любыми другими подходящими средствами для электрического соединения стержней 12 либо друг с другом, либо с электрической клеммой 21.

Предпочтительно электрические соединители 9 присоединяют к концам монолитных статорных стержней 12 после сборки статора.

Индукционный или индукторный двигатель содержит ротор 8, расположенный внутри статора 10 с возможностью вращения. В данном случае статор 10 может быть изготовлен способом, при котором из множества стальных пластин формируют многослойную цилиндрическую деталь, соответствующую форме двигателя. Статор 10 содержит сердечник 26 с пазами 11, которые проходят в осевом направлении статора 11. Статорные обмотки, выполненные посредством монолитных стержней 12, проходят в осевом направлении через пазы 11.

Также ротор 8 может быть изготовлен способом, при котором из множества стальных пластин формируют многослойную цилиндрическую деталь, соответствующую форме статора 10, которая может быть вставлена в полость статора 10. Ротор 8 может содержать сердечник с множеством электропроводящих стержней 14, которые образуют роторные обмотки. Роторные стрежни 14 распределены по окружности, предпочтительно равномерно, и проходят в роторе 8 по существу в направлении оси ротора. Таким образом, согласно варианту осуществления, ротор 8 содержит пакет магнитопроводящих пластин с электропроводящими монолитными роторными стержнями 14, радиально распределенными внутри ротора. В соответствии с вариантом осуществления, ротор 8 содержит пакет магнитопроводящих пластин с пустотами, радиально распределенными внутри ротора 8.

Фиг. 18а, 18b, 18с и 18d-22 иллюстрируют другой вариант осуществления роторного гидродинамического агрегата 1, но с активными магнитными подшипниками (АМП), которые используются для опоры вала 7 с возможностью вращения. В данном варианте осуществления конструкции и элементы одинаковые или подобные соответствующим конструкциям и элементам, ранее изображенным и рассмотренным в настоящем описании, для упрощения обозначены теми же самыми позиционными номерами, какие были использованы ранее.

В данном варианте осуществления роторного гидродинамического агрегата 1 предусмотрены три АМП: нижний радиальный АМП 115, верхний радиальный АМП 116 и осевой АМП 216. Нижний радиальный АМП 115 и верхний радиальный АМП 116 являются подшипниками, воспринимающими радиальную нагрузку, при этом каждый содержит статор 110 и ротор 108. Статор 110 содержит статорные стержни 112, причем статор охватывает ротор 108 с зазором 20, который позволяет проходить рабочей текучей среде. Статор 110 закреплен в корпусе 2, а ротор 108 установлен на валу 7. Магнитные подшипники 115, 116 выполнены с возможностью удержания вала 7 ротора 108 в центре, при этом через статорные монолитные стержни 112 пропускают ток для создания требуемой магнитной силы. Осевой подшипник 216, воспринимающий осевую нагрузку, содержит дискообразный (тарельчатый) ротор 208, при этом статор 210 расположен с каждой стороны тарельчатого ротора 208, и каждая сторона статора 210 оснащена проходящими по окружности монолитными статорными стержнями 212. Статорные стержни 212 проходят по существу в направлении по окружности в соответствующих пазах 211 в статоре 210, и отделены друг от друга и от паза 211 посредством разделителей 213. Концы всех статорных стержней 212 отходят радиально от статора 210 через соответствующий участок паза 211 в статоре 210, чтобы сформировать клеммы 221. Отходящие радиально концы статорных стержней 212 расположены с определенными интервалами за счет разделителя 213.

Зазор 20 между статором 210 и ротором 208 позволяет проходить рабочей текучей среде. АМП 216 выполнен с возможностью удержания вала 7 на месте в осевом направлении. Вал 7 выполнен с возможностью вращения и дистанцирован как в осевом, так и в радиальном направлениях от корпуса 2 / улитки 3 посредством катушки нижнего радиального АМП 115, катушки верхнего радиального АМП 116 и катушки осевого АМП 216, которые посредством магнитного поля воздействуют соответственно на роторы 108 и 208.

Нижний датчик 201 радиального положения расположен между нижним радиальным АМП 115 и рабочим колесом 6, а верхний датчик 202 осевого положения расположен между верхним радиальным АМП 116 и осевым АМП 216. Нижний и верхний датчики 201, 202 радиального/осевого положения выполнены с возможностью определения положения ротора 108 как в осевом, так и в радиальном направлениях, и передачи сигнала в контроллер (не показан), который выполнен с возможностью регулировки электрического тока, подаваемого усилителями мощности (не показаны) в статорные стержни соответственно АМП 115, 116 и 216. Согласно другому варианту осуществления, рабочие обмотки радиальных АМП и осевого АМП используются для определения соответственно радиального и осевого положений ротора, что можно назвать автообнаружением, которое устраняет необходимость в специализированных датчиках положения.

Хотя активные магнитные подшипники могут быть более дорогими, чем традиционные шариковые подшипники, они дают несколько технологических преимуществ, например, они не требуют смазки и допускают использование при более высоких температурах и при более высоких скоростях вращения. Кроме того, в силу отсутствия механического износа активным магнитным подшипникам свойственны более низкие затраты на обслуживание и более продолжительный срок службы по сравнению с традиционными подшипниками.

Осевой АМП 216 содержит тарельчатый ротор 208 и статор 210, расположенный в осевом направлении с обеих сторон ротора 208, при этом каждая сторона содержит проходящие по окружности монолитные статорные стержни 212 в соответствующих проходящих по окружности пазах 211. Радиальные магнитные подшипники содержат ротор 108, статор 110 и монолитные статорные стержни 112. Согласно варианту осуществления изобретения, роторы 108, 208, как радиальных, так и осевого магнитных подшипников представляют собой полученный обработкой на станке, сплошной блок из низкоуглеродистой стали, или многослойный пакет пластин из кремнистой стали, но следует понимать, что могут быть использованы и другие подходящие материалы, такие как кобальт и кобальтовые сплавы, которые имеют хорошую магнитную проницаемость, высокое значение индукции насыщения и более высокую точку Кюри по сравнению с низкоуглеродистой сталью, что обеспечивает лучшие высокотемпературные характеристики. Роторные части магнитных подшипников могут в целях снижения веса вблизи оси содержать отверстия (не показаны).

Согласно варианту осуществления изобретения, активные магнитные подшипники построены без постоянных магнитов, т.е. использованы только электромагниты. Известные постоянные магниты теряют свою намагниченность при высоких рабочих температурах, на которые рассчитаны рассматриваемые активные магнитные подшипники. Постоянные магниты не сохраняют свою намагниченность, если происходит превышение температуры Кюри, и обычно имеют гораздо более низкую «максимальную рабочую температуру», при которой постоянный магнит начинает терять свою намагниченность. Таким образом, благодаря неприменению постоянных магнитов, активные магнитные подшипники могут быть использованы при более высоких температурах, чем в случае подшипников на постоянных магнитах. Согласно варианту осуществления изобретения, активные магнитные подшипники рассчитаны на работу при температурах выше 400°С, предпочтительно выше 500°С, а еще более предпочтительно - выше 600°С.

В данном варианте осуществления изобретения удерживающие подшипники 15, 16 являются дополнительными шариковыми подшипниками, которые при нормальной работе не находятся в контакте (или по меньшей мере существенно не контактируют) с ротором 8, и не несут никакой нагрузки. В аварийном режиме, при перегрузке или при отключении АМП, указанные подшипники удерживают вращающийся ротор 8 от контакта со статором 10, пока ротор 8 не остановится или пока активные магнитные подшипники не восстановят контроль ротора 8.

Узел ротора 108 / статора 110 активного магнитного подшипника (как показано, например, на фиг. 19 и 20) содержит цилиндрический полый сердечник 126 статора с пазами 111, сформированными на внутренней части сердечника 126. Статор 110 содержит обмотки 112, сформированные монолитными статорными стержнями 112, предпочтительно монолитными медными стержнями 112. Данные монолитные статорные стержни 112 могут быть посредством электрических соединителей 109 соединены друг с другом или с электрическими клеммами 121, и могут быть дистанцированы от стенок пазов посредством разделителей 13, как показано в варианте осуществления фиг. 1-16.

Зазор 20 проходит между статором 110 и ротором 108 радиальных магнитных подшипников. Зазор 20 также проходит между статором 210 и ротором 208 осевого магнитного подшипника, таким образом позволяя рабочей текучей среде проходить по всей длине гидравлического агрегата 1 в осевом направлении.

К тому же, стакан 18 проходит внутри статоров 110 обоих радиальных магнитных подшипников. Стакан 18 также заходит в осевой магнитный подшипник, и в обоих случаях отделяет статоры 110, 210 от рабочей текучей среды.

Согласно варианту осуществления изобретения, ротор 108 радиальных магнитных подшипников и ротор 208 осевого магнитного подшипника заключены в тонкостенную защитную оболочку 117, 217 для защиты роторов 108, 208 от рабочей текучей среды, особенно когда рабочая текучая среда является агрессивной и могла бы повредить роторы 108, 208. Оболочки 117, 217 вращаются синхронно с роторами 108, 208, и отделяют материал роторов 108, 208 от рабочей текучей среды. Оболочка 117, 217 по меньшей мере частично сформирована посредством тонкостенной трубы, изготовленной из нержавеющей стали или высоконикелевого сплава, такого как сплав Hastelloy-N.