ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА СВЯЗАННЫЕ ЗАЯВКИ

[001] Настоящая заявка испрашивает приоритет американской предварительной заявки № 60/609092, поданной 9 марта 2012 г., раскрытие которой включено в настоящий документ посредством ссылки во всей его полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[002] Данное изобретение относится к области полимерных промежуточных слоев для многослойных стеклянных панелей, а также к многослойным стеклянным панелям, имеющим по меньшей мере один полимерный лист промежуточного слоя. В частности, данное раскрытие относится к области полимерных промежуточных слоев, включающих несколько термопластичных слоев, устойчивых к формированию оптических дефектов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

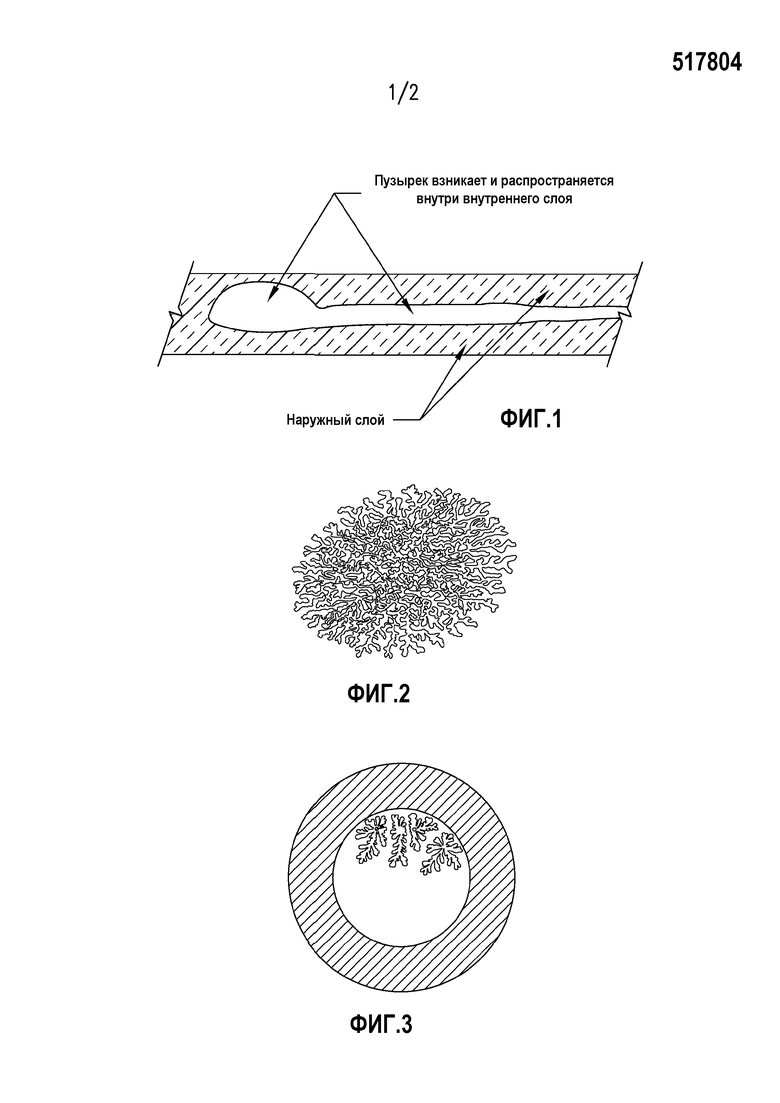

[003] Фиг. 1 изображает инициирование и расширение воздушных пузырьков в трехслойном промежуточном слое.

[004] Фиг. 2 изображает пример дефекта, обычно образующегося в стеклянных панелях с многослойными промежуточными слоями.

[005] Фиг. 3 изображает пример морозных узоров, образующихся внутри полиэтилентерефталатной (PET) пленки в соответствии с тестом морозного узора.

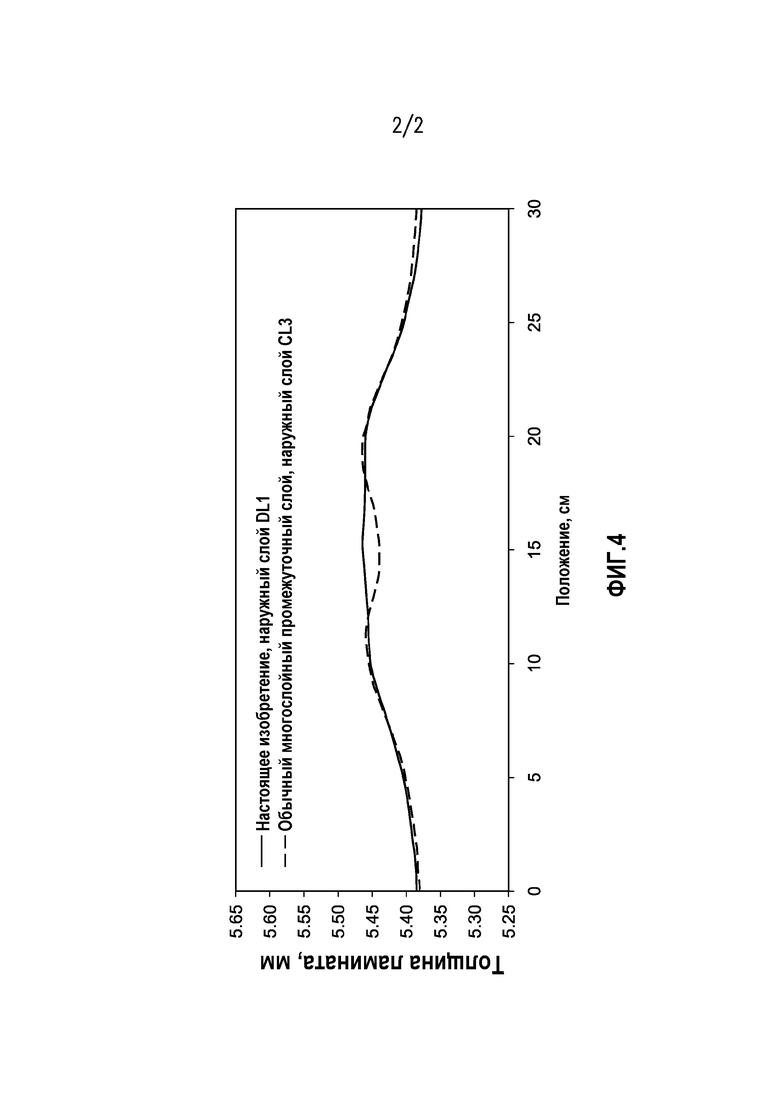

[006] Фиг. 4 изображает изгибающее напряжение в обычных многослойных ламинатах промежуточного слоя и уменьшение этого напряжения в промежуточных слоях по настоящему изобретению.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА (ВАРИАНТОВ) ОСУЩЕСТВЛЕНИЯ

[007] Настоящее изобретение относится к области полимерных промежуточных слоев для многослойных стеклянных панелей, а также к многослойным стеклянным панелям, имеющим по меньшей мере один полимерный лист промежуточного слоя. В частности, данное раскрытие относится к области полимерных промежуточных слоев, включающих несколько термопластичных слоев, устойчивых к формированию оптических дефектов.

[008] В целом многослойные стеклянные панели относятся к ламинату, включающему промежуточный слой, зажатый между двумя стеклянными панелями. Ламинированные многослойные стеклянные панели обычно используются в архитектурных оконных приложениях и в окнах транспортных средств и самолетов. Эти приложения обычно упоминаются как слоистое небьющееся стекло. Главной функцией промежуточного слоя в слоистом небьющемся стекле является поглощение энергии воздействия или силы, приложенных к стеклу, с тем чтобы сохранять слои стекла соединенными даже тогда, когда стекло ломается в результате применения силы, и препятствовать тому, чтобы стекло разбилось на острые части. Дополнительно к этому промежуточный слой обычно придает стеклу намного более высокий уровень звукоизоляции, уменьшает светопроницаемость в ультрафиолетовой и/или инфракрасной областях спектра, а также улучшает эстетическое восприятие соответствующего окна.

[009] Для того чтобы достичь желаемой и оптимальной звуковой изоляции для стеклянной панели, стало обычной практикой использовать многослойные промежуточные слои по меньшей мере с одним мягким "внутренним" слоем, зажатым между двумя более твердыми "наружными" слоями. Эти слои промежуточного слоя обычно производятся путем смешивания полимерной смолы, такой как поливинилбутираль, с одним или более пластификаторами и преобразования расплава в лист с помощью любого применимого процесса или способа, известного специалистам в данной области техники, включая, но не ограничиваясь этим, экструдирование, со слоями, объединенными с помощью таких процессов, как совместное экструдирование и ламинирование. Другие дополнительные ингредиенты могут быть опционально добавлены для различных других целей. После того, как лист промежуточного слоя сформирован, его обычно собирают и скручивают для транспортировки и хранения и для последующего использования в многослойной стеклянной панели, как будет обсуждено ниже.

[010] Далее следует упрощенное описание способа, которым многослойные стеклянные панели обычно производятся в комбинации с акустическими промежуточными слоями. Сначала многослойный промежуточный слой помещается между двумя субстратами и выступающий промежуточный слой обрезается с краев, создавая сборку. Затем воздух удаляется из сборки каким-либо применимым процессом или способом, известным специалистам в данной области техники; например, с помощью обжимных валов, вакуумного мешка или другого механизма для удаления воздуха. Дополнительно к этому промежуточный слой частично припрессовывается к субстратам любым способом, известным специалистам в данной области техники. Для того чтобы сформировать окончательную единую структуру, это предварительное соединение затем делается более постоянным с помощью высокой температуры и процесса ламинирования, известного специалистам в данной области техники, такого как, не ограничиваясь этим, обработка в автоклаве.

[011] Стеклянные панели, содержащие эти многослойные акустические промежуточные слои, в экстремальных условиях могут приобретать дефекты, обычно известные как морозные узоры (также известные как снежинки), которые инициируются в присутствии остаточного воздуха в промежуточном слое и напряжения в стекле. В частности, во время процесса производства ламинированных многослойных стеклянных панелей воздух и другие газы часто захватываются в пространстве между субстратами и промежуточным слоем или между отдельными слоями многослойного промежуточного слоя, когда эти слои складываются вместе для того, чтобы сформировать многослойный промежуточный слой. Как было отмечено выше, этот захваченный воздух обычно удаляется при производстве панели при помощи вакуумного удаления воздуха или удаления воздуха при помощи обжимных валов. Однако эти технологии не всегда являются эффективными для удаления всего воздуха, захваченного в пространстве между субстратами. Эти воздушные карманы особенно очевидны для разных стекол (например, закаленного стекла, термоупрочненного стекла и толстого отожженного стекла), а также в ветровых стеклах, где искривление стекла обычно приводит к воздушным зазорам. Эти воздушные зазоры в ветровых стеклах обычно упоминаются как "гибочные зазоры". Дополнительно к этому, когда гибочный зазор присутствует во время обработки в автоклаве, тепло и давление сжимают стекло и сужают зазор, что приводит к высоким напряжениям в стекле в первоначальной области зазора.

[012] Как было отмечено выше, технологии удаления воздуха не всегда являются эффективными для удаления всего воздуха из сборки стеклянной панели. В результате между стеклом и промежуточным слоем остается некоторое количество остаточного воздуха. Во время обработки в автоклаве остаточный воздух растворяется в промежуточном слое, главным образом в наружном слое, под воздействием тепла и давления. Остаточный воздух, находящийся в наружном слое, может переместиться во внутренний слой или на поверхность раздела внутреннего и наружного слоев, и это, в конечном счете, разделяет наружный слой и внутренний слой при достижении равновесного состояния. Когда в промежуточном слое присутствует большое количество остаточного воздуха (например, избыточный остаточный воздух), воздушные пузырьки могут образовать зародыши, особенно при высоких температурах, когда промежуточный слой становится мягким и менее стойким к зародышеобразованию.

[013] Для обычного акустического промежуточного слоя воздушные пузырьки обычно сначала образуются внутри мягкого внутреннего слоя, поскольку зародышеобразование легче происходит в менее вязкой среде. В теплом и жарком климате, таком как во время летнего сезона, температура стекла в слоистом стекле, установленном на зданиях и транспортных средствах, может повышаться до 50°C или даже до 100°C. При этих повышенных температурах силы, образующиеся из-за напряжений в стеклянных панелях или ветровых стеклах, оказывают давление на стекло перпендикулярно к его плоскости в противоположных направлениях, стараясь отделить стеклянные панели друг от друга и вернуть их в их исходное состояние. Это напряжение уменьшает сопротивление воздуха образованию зародышей и расширению и позволяет вырасти пузырьку воздуха внутри внутреннего слоя.

[014] Фиг. 1 изображает инициирование и расширение воздушных пузырьков в трехслойном промежуточном слое. Независимо от того, где первоначально формируются пузырьки, при повышенных температурах (например, от 50°C до 100°C), напряжения от гибочного зазора или несовпадающих стекол вызывают расширение пузырьков по пути наименьшего сопротивления в случайных радиальных направлениях внутри внутреннего слоя. По мере того как дефекты продолжают радиальное расширение, образуются ветви и дендритоподобные особенности, что дает нежелательный оптический эффект морозных узоров. Пример такого дефекта, сформированного в установленном ветровом стекле, показан на фиг. 2. Дополнительно к этому формирование морозных узоров внутри внутреннего слоя обычно приводит к разделению слоев, снижая структурную целостность панели.

[015] Соответственно в данной области техники существует потребность в разработке многослойного промежуточного слоя, который сопротивлялся бы формированию этих оптических дефектов без ухудшения других оптических, механических и акустических характеристик обычного многослойного промежуточного слоя. Более конкретно, в данной области техники существует потребность в разработке многослойных промежуточных слоев, которые снижали бы напряжение в стекле и позволяли бы удалять воздух во время производства стеклянной панели.

[016] Из-за этих и других проблем в данной области техники в настоящем документе в числе прочего описаны многослойные промежуточные слои, состоящие из слоев, имеющих различные реологические свойства, формируемые путем изменения молекулярной массы и состава слоев. В одном варианте осуществления эти многослойные промежуточные слои включают в себя: первый полимерный слой, включающий в себя пластифицированный поливинилбутираль, имеющий молекулярную массу меньше чем приблизительно 140000 Да; второй полимерный слой, включающий в себя пластифицированный поливинилбутираль, имеющий молекулярную массу больше чем приблизительно 140000 Да; и третий полимерный слой, включающий в себя пластифицированный поливинилбутираль, имеющий молекулярную массу меньше чем приблизительно 140000 Да. Второй полимерный слой располагается между первым полимерным слоем и третьим полимерным слоем, что дает два наружных слоя и центральный внутренний слой.

[017] Использование наружных слоев по настоящему изобретению, имеющих пониженную молекулярную массу, позволяет увеличить текучесть промежуточного слоя при обработке в автоклаве, не жертвуя другими благоприятными/желаемыми характеристиками обычных многослойных промежуточных слоев. Другими словами, использование наружных слоев с пониженной молекулярной массой по настоящему изобретению влияет на их текучесть во время обработки в автоклаве, сохраняя все другие характеристики обычных многослойных промежуточных слоев, такие как потери звукопередачи, оптические свойства, механическую прочность и ударную прочность. Аналогичным образом содержанием пластификатора, смесью двух или больше пластификаторов, содержанием остаточного гидроксила или любой комбинацией или балансом этих трех свойств можно управлять для достижения высокой текучести наружного слоя. В результате неустранимые уровни напряжения в ветровых стеклах и сборках из ламинированного стекла могут быть уменьшены путем частичного заполнения области зазора высокотекучими наружными слоями, уменьшая тем самым оптические дефекты, обычные для многослойных промежуточных слоев.

[018] Дополнительно к этому поверхность многослойных промежуточных слоев может быть тисненой для того, чтобы создать соответствующую шероховатость поверхности и каналы для выхода воздуха во время процесса удаления воздуха; количество воздуха, доступного для образования зародышей пузырьков и их расширения, таким образом, значительно уменьшается, тем самым дополнительно уменьшая вероятность образования и тяжесть дефектов.

[019] Полезным является то, что раскрытые промежуточные слои эффективно уменьшают или устраняют захваченный воздух и зазоры, а также напряжения, происходящие от изгиба многослойных панелей (обычно упоминаемые в настоящем документе как "гибочные зазоры"), сохраняя акустические и оптические свойства обычных многослойных промежуточных слоев. Поскольку количество захваченного воздуха и гибочные зазоры, изначально свойственные многослойным панелям, уменьшаются, формирование оптических дефектов, таких как морозные узоры (или снежинки), таким образом, также уменьшается или устраняется.

[020] Для того чтобы облегчить более всестороннее понимание промежуточных слоев, включающих в себя наружные слои с высокой текучестью, раскрытые в настоящем документе, настоящая заявка до обсуждения включения наружных слоев с высокой текучестью в промежуточные слои с целью уменьшения формирования оптических дефектов начинается с некоторых определительных терминов, общего обзора производственного процесса, а также резюме обычных компонентов как промежуточного слоя вообще, так и промежуточных слоев по настоящему изобретению, и их формирования.

[021] Использующиеся в настоящем документе термины "полимерный лист промежуточного слоя", "промежуточный слой" и "лист полимерного расплава" могут определять однослойный лист или многослойный промежуточный слой. "Однослойный лист", как подразумевается в его названии, является единственным полимерным слоем, экструдированным как один слой. Многослойный промежуточный слой, с другой стороны, может включать в себя множество слоев, включая отдельно экструдированные слои, соэкструдируемые слои или любую комбинацию отдельно экструдируемых и соэкструдируемых слоев. Таким образом, многослойный промежуточный слой может включать в себя, например, два или более однослойных листа, соединенных вместе ("многослойный лист"); два или более слоев, соэкструдируемых вместе ("соэкструдируемый лист"); два или более соэкструдируемых листа, соединенных вместе; комбинацию по меньшей мере одного однослойного листа и по меньшей мере одного соэкструдируемого листа; а также комбинацию по меньшей мере одного многослойного листа и по меньшей мере одного соэкструдируемого листа. В различных вариантах осуществления настоящего изобретения многослойный промежуточный слой включает по меньшей мере два полимерных слоя (например, единственный слой или множество соэкструдируемых слоев), расположенных в непосредственном контакте друг с другом, причем каждый слой включает в себя полимерную смолу, как более полно будет детализировано ниже. В этом отношении использующийся в настоящем документе термин "наружный слой" в целом относится к наружным слоям промежуточного слоя, а термин "внутренний слой" в целом относится к внутреннему слою (слоям). Таким образом, одним примерным вариантом осуществления может быть: наружный слой//внутренний слой//наружный слой. Следует отметить, однако, что дополнительные варианты осуществления включают в себя промежуточные слои, имеющие больше трех слоев (например 4, 5, 6 или до 10 отдельных слоев).

[022] Дополнительно к этому предполагается, что полимерные листы промежуточного слоя, описанные в настоящем документе, могут быть произведены с помощью любого подходящего процесса, известного специалистам в технологии производства полимерных листов промежуточного слоя, которые могут использоваться в многослойной панели. Например, предполагается, что полимерные листы промежуточного слоя могут быть сформированы посредством литья из раствора, прямого прессования, литья под давлением, экструдирования расплава, совместного экструдирования, выдувания расплава или любых других процедур для изготовления и производства полимерного листа промежуточного слоя, известных специалистам в данной области техники. Далее, в тех вариантах осуществления, в которых используются многослойные полимерные промежуточные слои, эти многослойные полимерные промежуточные слои могут быть сформированы при помощи процесса совместного экструдирования, экструдирования с раздувкой пленки, нанесения покрытия методом погружения, нанесения покрытия из раствора, шаберного нанесения покрытия, лопастного нанесения покрытия, воздушно-шаберного нанесения покрытия, печати, покрытия порошковым материалом, покрытия распылением или других процессов, известных специалистам в данной области техники.

[023] Окончательный промежуточный слой, сформирован ли он экструдированием или совместным экструдированием, обычно имеет беспорядочно грубую (шероховатую) топографию поверхности, поскольку она формируется благодаря разрывам экструзионного потока полимерного расплава при его выходе из экструзионной головки, и дополнительно может подвергаться тиснению поверх этой шероховатой поверхности на одной или обеих сторонах (например, наружных слоев) с помощью любого способа тиснения, известного специалистам в данной области техники. Пример такого способа тиснения раскрывается в американском патенте № 4671913 (полное раскрытие которого включено в настоящий документ посредством ссылки). Тиснение создает мелкие выпуклые и вдавленные части на поверхности полимерного промежуточного слоя, которые, как ранее было показано, являются эффективными для улучшения процесса удаления воздуха и уменьшения вероятности возникновения воздушных пузырьков. Например, было обнаружено, что тисненые промежуточные слои с поверхностной шероховатостью (Rz) от 25 мкм до 50 мкм после нагревания в течение 5 минут при температуре 100°C исключительно хорошо работают как для удаления воздуха с помощью обжимных валов, так и для вакуумного удаления воздуха, и демонстрируют превосходную устойчивость к образованию дефектов морозного узора по сравнению с нетиснеными промежуточными слоями. В других вариантах осуществления настоящего изобретения диапазоны значений поверхностной шероховатости (Rz) после нагревания в течение 5 минут при температуре 100°C могут составлять от 25 мкм до 66 мкм, от 25 мкм до 60 мкм и от 25 мкм до 65 мкм.

[024] Любой многослойный промежуточный слой может быть изменен путем манипулирования составом, толщиной или расположением слоев и т.п. Таким образом, предполагается, что наружные слои и внутренний слой (слои) многослойных листов промежуточного слоя могут состоять из одинаковых термопластичных материалов или различных термопластичных материалов. Типичные полимеры включают в себя, не ограничиваясь этим, поливинилбутираль ("PVB"), полиуретан, поливинилхлорид, поли(этиленвинилацетат), а также их комбинации и т.п. Поливинилбутираль, поливинилхлорид и полиуретан являются в целом предпочтительными полимерами для промежуточных слоев; особенно предпочтительным является поливинилбутираль. Например, многослойный промежуточный слой может состоять из поливинилбутираля в качестве наружного слоя и поливинилхлорида или полиуретана в качестве внутреннего слоя. Другой пример включает в себя поливинилхлорид или полиуретан в качестве наружного слоя и поливинилбутираль в качестве внутреннего слоя. Альтернативно все наружные и внутренние слои могут состоять из поливинилбутираля, используя одну и ту же или различные стартовые смолы.

[025] В промежуточных слоях по настоящему изобретению могут использоваться различные средства управления адгезией ("ACA"). Средства управления адгезией в составе промежуточного слоя управляют адгезией листа к стеклу для обеспечения поглощения энергии при воздействии на стеклянный ламинат. В различных вариантах осуществления промежуточных слоев по настоящему изобретению промежуточный слой может включать в себя от приблизительно 0,003 до приблизительно 0,15 частей средства управления адгезией на 100 частей смолы; от приблизительно 0,01 до приблизительно 0,10 частей средства управления адгезией на 100 частей смолы; и от приблизительно 0,01 до приблизительно 0,04 частей средства управления адгезией на 100 частей смолы. Такие средства управления адгезией включают в себя, не ограничиваясь этим, средства управления адгезией, раскрытые в американском патенте № 5728472 (полное раскрытие которого включено в настоящий документ посредством ссылки), остаточный уксуснокислый натрий, уксуснокислый калий, бис-(2-этилбутират)магния и/или бис-(2-этилгексаноат)магния.

[026] Другие добавки могут быть включены в промежуточный слой для того, чтобы улучшить его характеристики в конечном продукте и придать промежуточному слою некоторые дополнительные свойства. Такие добавки включают в себя, не ограничиваясь этим, красители, пигменты, стабилизаторы (например, стабилизаторы ультрафиолетового излучения), антиоксиданты, агенты, препятствующие слипанию, огнезащитные средства, поглотители или блокаторы инфракрасного излучения (например, окись олова-индия, окись олова-сурьмы, гексаборид лантана (LaB6) и окись вольфрама-цезия), технологические вспомогательные средства, добавки, улучшающие текучесть, смазки, модифицирующие добавки, увеличивающие ударную прочность, зародышеобразователи, термостабилизаторы, поглотители ультрафиолетового излучения, УФ-стабилизаторы, диспергирующие агенты, поверхностно-активные вещества, хелатирующие агенты, связующие вещества, клейкие вещества, праймеры, упрочняющие добавки, наполнители, а также другие добавки, известные специалистам в данной области техники.

[027] В различных вариантах осуществления промежуточных слоев по настоящему изобретению промежуточный слой будет включать в себя от приблизительно 30 до приблизительно 60 частей на сотню (частей на сотню частей смолы) общего количества пластификатора. В то время как общее содержание пластификатора указано выше, содержание пластификатора в наружном слое (слоях) или внутреннем слое (слоях) может отличаться от общего содержания пластификатора. В дополнение к этому, наружный слой (слои) и внутренний слой (слои) могут иметь различное содержание пластификатора, поскольку содержание пластификатора для каждого соответствующего слоя в равновесном состоянии определяется соответствующим содержанием в нем остаточного гидроксила, как раскрыто в американском патенте № 7510771 (полное раскрытие которого включено в настоящий документ посредством ссылки). Например, в равновесном состоянии промежуточный слой может включать в себя два наружных слоя, каждый из которых содержит 38 частей пластификатора на сотню, и внутренний слой, который содержит 75 частей пластификатора на сотню, причем общее количество пластификатора для промежуточного слоя будет составлять приблизительно 54,3 частей на сотню при общей толщине наружных слоев, равной толщине внутреннего слоя. Для более толстых или более тонких наружных слоев общее количество пластификатора для промежуточного слоя будет соответственно изменяться.

[028] Текучесть наружных слоев может быть увеличена при температуре обработки в автоклаве путем подходящего выбора типа пластификатора. Пластификаторы, которые менее совместимы с термопластичными полимерами, такими как поливинилбутираль, при температуре окружающей среды, требуют использования больших количеств для достижения характеристик обычных многослойных промежуточных слоев. Эти пластификаторы с высоким содержанием могут, однако, стать более совместимыми при высокой температуре, приводя к повышенной текучести в автоклаве, потому что высокое содержание пластификатора увеличивает "свободный объем" полимерной цепи. Такие менее совместимые пластификаторы включают в себя, не ограничиваясь этим, высокомолекулярные пластификаторы, такие как полимерные пластификаторы (полиадипаты с молекулярной массой меньше чем 2000 Да), соевое масло и эпоксидированное соевое масло. Смеси двух или более пластификаторов с различной совместимостью также могут использоваться для того, чтобы увеличить текучесть наружных слоев при обработке в автоклаве. Наружный слой будет обычно включать в себя от приблизительно 30 до приблизительно 55 частей пластификатора (пластификаторов) на сотню, более предпочтительно от приблизительно 35 до приблизительно 50 частей пластификатора (пластификаторов) на сотню, без воздействия на характеристики обычных многослойных промежуточных слоев. Конечно же, другие количества также могут использоваться для конкретных применений.

[029] В некоторых вариантах осуществления обычный пластификатор имеет углеводородный сегмент длиной менее 20, менее 15, менее 12 или менее 10 атомов углерода. Подходящие обычные пластификаторы для использования в этих промежуточных слоях включают в себя, среди прочего, сложные эфиры многоосновной кислоты или многоатомные спирты. Подходящие пластификаторы включают в себя, например, этан триэтиленгликольдиметилгексаноат ("3-GEH"), тетраэтиленгликольди-(2-этилгексаноат), триэтиленгликольди-(2-этилбутират), триэтиленгликольдигептаноат, тетраэтиленгликольдигептаноат, дигексиладипат, диоктиладипат, гексилциклогексиладипат, диизонониладипат, гептилнониладипат, дибутилсебацинат, полимерные адипаты, соевые масла и эпоксидированные соевые масла, а также их смеси. Более предпочтительным пластификатором является 3-GEH. Дополнительно к этому пластификаторы, которые являются совместимыми при высоких температурах, могут быть предпочтены для дополнительного увеличения текучести промежуточного слоя.

[030] Используемое в настоящем документе количество пластификатора или любого другого компонента в промежуточном слое может измеряться в частях на сотню частей смолы (phr) по массе. Например, если к 100 г полимерной смолы добавляются 30 г пластификатора, содержание пластификатора в получающемся пластифицированном полимере составляет 30 частей на сотню. Когда в настоящей патентной заявке дается содержание пластификатора в полимерном слое, содержание пластификатора в конкретном слое определяется как количество частей пластификатора на сотню в расплаве, который использовался для того, чтобы получить этот промежуточный слой.

[031] Пластификаторы работают путем их встраивания между цепями полимеров, отодвигая их друг от друга (увеличивая "свободный объем") и таким образом значительно понижая температуру стеклования (Tg) полимерной смолы (обычно на 0,5-4°C/phr), делая материал более мягким. В этом плане количество пластификатора в промежуточном слое может быть выбрано так, чтобы воздействовать на температуру стеклования (Tg) нужным образом. Температура стеклования (Tg) является температурой, которая отмечает переход от стеклообразного состояния промежуточного слоя к высокоэластическому состоянию. В большинстве случаев более высокое количество пластификатора может привести к понижению температуры стеклования Tg. Обычные промежуточные слои предшествующего уровня техники имеют температуру стеклования Tg в диапазоне от приблизительно 0°C для акустических (уменьшающих шум) промежуточных слоев до приблизительно 45°C для штормовых и авиационных приложений.

[032] Температура стеклования (Tg) определяется с помощью динамического механического анализа (DMA). Динамический механический анализ измеряет динамический (эластический) модуль упругости (Gʹ) в Паскалях, модуль податливости (вязкости) (Gʹʹ) в Паскалях, фактор потерь (коэффициент затухания механических колебаний) (LF) [tg(delta)] образца для испытания как функцию температуры при заданной частоте, а также скорость изменения температуры. Образец полимерного листа испытывается в режиме сдвига при частоте колебаний 1 Гц при увеличении температуры образца от -20°C до 70°C со скоростью 2°C/мин. Температура стеклования Tg затем определяется по положению пика коэффициента потерь на температурной шкале в °C.

[033] Температура стеклования промежуточного слоя также коррелируется с жесткостью промежуточного слоя - чем выше температура стеклования, тем более жестким является промежуточный слой. В большинстве случаев промежуточный слой с температурой стеклования 30°C или выше увеличивает прочность ветрового стекла и жесткость при кручении. Мягкий промежуточный слой (обычно характеризуемый как промежуточный слой с температурой стеклования ниже чем 30°C), с другой стороны, способствует эффекту звукового поглощения (то есть улучшению акустических характеристик). Многослойные промежуточные слои по настоящему изобретению комбинируют эти два выгодных свойства (то есть прочностное и акустическое) путем использования более твердых или более жестких наружных слоев, ламинированных с более мягким внутренним слоем (например, жесткий//мягкий//жесткий), причем наружные слои имеют увеличенную текучесть при температурах автоклава. В различных вариантах осуществления многослойные промежуточные слои обычно включают в себя наружные слои с температурой стеклования от приблизительно 30°C до приблизительно 55°C и внутренний слой (слои) с температурой стеклования от приблизительно 0°C до приблизительно 10°C. Например, некоторые предпочтительные многослойные конфигурации могут быть следующими:

(Tg>25°C)//(Tg<10°C)//(Tg>25°C);

(25°C <Tg <55°C)//(Tg <10°C)//(25°C <Tg <55°C); и

(25°C <Tg <55°C)//(Tg > -15°C)//(25°C <Tg <55°C).

Эти конфигурации являются всего лишь примерными и никоим образом не предназначаются для ограничения типов многослойных конфигураций, рассматриваемых в данном раскрытии. Полезным, тем не менее, является то, что при использовании наружных слоев, имеющих увеличенную текучесть при температурах обработки в автоклаве, многослойные промежуточные слои будет меньше подвергаться образованию дефектов морозного узора.

[034] Смола поливинилбутираля производится при помощи известных процессов ацеталирования в воде или в растворителе путем реакции поливинилового спирта ("PVOH") с масляным альдегидом в присутствии кислотного катализатора, разделения смеси, стабилизации и сушки смолы. Такие процессы ацеталирования раскрываются, например, в американских патентах № 2282057 и № 2282026, а также в публикации Vinyl Acetal Polymers, in Encyclopedia of Polymer Science & Technology, 3rd edition, Volume 8, pages 381-399, by B. E. Wade (2003), полные раскрытия которых включены в настоящий документ посредством ссылки. Смола является коммерчески доступной в различных формах, например, как смола Butvar® производства компании Solutia Inc.

[035] Используемое в настоящем документе содержание остаточного гидроксила (посчитанного как содержание поливинилового спирта ("PVOH")) относится к количеству гидроксильных групп, остающихся в качестве боковых групп на цепях полимера после завершения обработки. Например, поливинилбутираль может быть произведен путем гидролиза поливинилацетата в поливиниловый спирт, а затем реакции поливинилового спирта с масляным альдегидом для того, чтобы сформировать поливинилбутираль. Обычно в процессе гидролиза поливинилацетата не все ацетатные боковые группы преобразуются в гидроксильные группы. Далее, реакция с масляным альдегидом обычно не приводит к преобразованию всех гидроксильных групп в ацетальные группы. Следовательно, в любом полученном поливинилбутирале обычно будут содержаться остаточные ацетатные группы (такие как винилацетатные группы) и остаточные гидроксильные группы (такие как винилгидроксильные группы) в качестве боковых групп на цепи полимера. Используемое в настоящем документе содержание остаточного гидроксила измеряется в массовых процентах в соответствии со стандартом ASTM 1396.

[036] В различных вариантах осуществления содержание остаточного гидроксила в смоле поливинилбутираля для наружного слоя (слоев) и внутреннего слоя (слоев) различается. Смола для внутреннего слоя (слоев), например, может включать в себя от приблизительно 9% мас. до приблизительно 18% мас. остаточных гидроксильных групп, посчитанных как поливиниловый спирт, от приблизительно 9% мас. до приблизительно 16% мас. остаточных гидроксильных групп, посчитанных как поливиниловый спирт, или от приблизительно 9% мас. до приблизительно 14% мас. остаточных гидроксильных групп, посчитанных как поливиниловый спирт. Смола для наружного слоя (слоев), например, может включать в себя от приблизительно 13% мас. до приблизительно 35% мас. остаточных гидроксильных групп, посчитанных как поливиниловый спирт, от приблизительно 13% мас. до приблизительно 30% мас. остаточных гидроксильных групп, посчитанных как поливиниловый спирт, или от приблизительно 15% мас. до приблизительно 22% мас. остаточных гидроксильных групп, посчитанных как поливиниловый спирт; и наиболее предпочтительно, для определенных вариантов осуществления, от приблизительно 17,25% мас. до приблизительно 22,25% мас. остаточных гидроксильных групп, посчитанных как поливиниловый спирт. Смола для внутреннего слоя (слоев) или для наружного слоя (слоев) или и для наружного слоя (слоев), и для внутреннего слоя (слоев) также может включать в себя менее чем 20% мас. остаточных сложноэфирных групп, менее чем 15% мас., менее чем 13% мас., менее чем 11% мас., менее чем 9% мас., менее чем 7% мас., менее чем 5% мас., или менее чем 1% мас. остаточных сложноэфирных групп, посчитанных как сложный поливиниловый эфир, например ацетат, с остатком, являющимся ацеталем, предпочтительно бутирацеталем, но опционально включающим в себя в незначительном количестве другие ацетальные группы, например 2-этилгексанальную группу (см., например, американский патент № 5137954, полное раскрытие которого включено в настоящий документ посредством ссылки).

[037] Следует отметить, что для данного типа пластификатора совместимость пластификатора в полимере в значительной степени определяется содержанием гидроксила в полимере. Полимеры с большим содержанием остаточного гидроксила обычно коррелируются с пониженной совместимостью или эффективностью пластификатора. В противоположность этому полимеры с низким содержанием остаточного гидроксила обычно дают увеличенную совместимость или эффективность пластификатора. В большинстве случаев этой корреляцией между содержанием остаточного гидроксила в полимере и совместимостью/эффективностью пластификатора можно управлять и использовать ее для того, чтобы добавлять надлежащее количество пластификатора к полимерной смоле и устойчиво поддерживать разницу в содержании пластификатора в многослойных промежуточных слоях.

[038] Стандартная смола поливинилбутираля, используемая в обычных однослойных промежуточных слоях и в наружных слоях многослойных промежуточных слоев, обычно имеет молекулярную массу больше чем приблизительно 150000 Да по результатам измерения при помощи эксклюзионной хроматографии, использующей низкое угловое рассеяние света лазера. Используемый в настоящем документе термин "молекулярная масса" означает среднемассовую молекулярную массу. Совершенно неожиданно, однако, было обнаружено, что низкомолекулярные наружные слои (то есть имеющие молекулярную массу меньше чем приблизительно 140000 Да) могут использоваться для того, чтобы увеличить текучесть в промежуточных слоях поливинилбутираля без ухудшения других свойств промежуточных слоев. В частности, текучесть получающегося промежуточного слоя при более высоких температурах эффективно увеличивается, особенно при температуре связывания поливинилбутираля со стеклом во время производства, например, в автоклаве, как будет обсуждено ниже. В результате уровни напряжения в ветровых стеклах и в ламинированном стекле уменьшаются, потому что промежуточный слой частично заполняет область зазора во время сборки ветрового стекла (например, во время удаления воздуха), и во время обработки в автоклаве. Кроме того, увеличенная текучесть в результате более низкой молекулярной массы не влияет на температуру стеклования или жесткость слоев при нормальной температуре. Промежуточные слои с высокой текучестью по настоящему изобретению имеют наружные слои с молекулярными массами меньше чем приблизительно 140000 Да, меньше чем приблизительно 135000 Да, меньше чем приблизительно 130000 Да, меньше чем приблизительно 125000 Да, меньше чем приблизительно 120000 Да, меньше чем приблизительно 115000 Да, меньше чем приблизительно 110000 Да, изменяющиеся в пределах от меньше чем 140000 Да до больше чем 110000 Да, и внутренние слои с молекулярной массой, которая обычно больше чем приблизительно 140000 Да, или больше чем 150000 Да, или больше чем 300000 Да. В другом варианте осуществления настоящего изобретения промежуточные слои с высокой текучестью по настоящему изобретению имеют наружные слои с молекулярными массами меньше чем приблизительно 140000 Да, меньше чем приблизительно 130000 Да, меньше чем приблизительно 120000 Да, меньше чем приблизительно 110000 Да (и внутренние слои с молекулярной массой, обычно большей чем приблизительно 140000 Да). Эти промежуточные слои показали сокращение уровня или серьезности формирования морозного узора на 50% или больше. Удивительно, однако, что увеличенная текучесть наружных слоев не оказывает негативного влияния на потери звукопередачи, а также на механические и оптические свойства.

[039] Как отмечено выше, а также в других местах настоящего документа, многослойные промежуточные слои по настоящему изобретению часто включаются в многослойную панель и обычно располагаются между двумя субстратами, такими как стекло или акриловый полимер, и предпочтительно между парой стеклянных листов. Примером такой конструкции является: (стекло)//(многослойный промежуточный слой)//(стекло), где наружный слой (слои) имеет низкую молекулярную массу, более высокое содержание пластификатора, смесь двух или более пластификаторов, и/или тисненую поверхность, которые отличаются от состава и характеристик внутреннего слоя (слоев). Эти примеры многослойных панелей никоим образом не предназначаются для использования в качестве ограничивающих, поскольку специалист в данной области техники легко поймет, что многочисленные конструкции, отличающиеся от описанных выше, могут быть созданы с использованием промежуточных слоев по настоящему изобретению.

[040] Стеклянные ламинаты, использующие промежуточные слои по настоящему изобретению, могут быть приготовлены с помощью известных процедур. В одном варианте осуществления полимерный промежуточный слой и стекло собираются и нагреваются до температуры стекла приблизительно от 25°C до 60°C, а затем пропускаются через пару обжимных валов для того, чтобы удалить захваченный воздух и сформировать сборку. Сжатая сборка затем нагревается, например, с помощью инфракрасного излучения или в конвекционной сушильной камере, до температуры приблизительно от 70°C до 120°C. Нагретая сборка затем пропускается через вторую пару обжимных валов, после чего следует обработка сборки в автоклаве при температуре приблизительно от 130°C до 150°C и давлении приблизительно от 1000 кПа до 2000 кПа в течение приблизительно 30 минут. Способы без использования автоклава, такие как раскрытые в американском патенте № 5536347 (полное раскрытие которого включено в настоящий документ посредством ссылки), также являются полезными. Далее, в дополнение к обжимным валам, другие средства для удаления воздуха со стыков стекла и промежуточного слоя, которые известны в данной области техники и используются коммерчески, включают в себя процессы с вакуумным мешком и с вакуумным кольцом, в которых для удаления воздуха используется вакуум.

[041] Для того чтобы помочь пониманию промежуточного слоя по настоящему изобретению, полезно также иметь понимание свойств и характеристик, связанных с полимерным листом промежуточного слоя, и формул, с помощью которых эти свойства и особенности полимерного листа промежуточного слоя измеряются. Используемый в настоящем документе термин "текучесть" измеряется как деформация (уменьшение толщины образца, нормализованное в соответствии со стандартной толщиной промежуточного слоя, равной 0,76 мм), когда некоторое точечное нагрузочное давление (то есть 4,5 psi) прикладывается к поверхности образца в направлении толщины и когда образец нагревается от 40°C до 135°C при скорости нагревания 10°C/мин. Другими словами, по мере того как нагрузочное давление прикладывается к образцу, поливинилбутираль «размазывается» или течет в стороны, и точка, в которой прикладывается нагрузочное давление, становится тоньше (или деформируется на некоторую величину), делая толщину поливинилбутираля в этой точке меньше; таким образом, более высокая деформация (то есть большее значение) соответствует более высокой текучести при температуре испытания. Текучесть обычно измеряется как DF135 с помощью устройства термомеханического анализа. В качестве примера, при вышеупомянутом тестировании текучесть, равная 0,242 мм, означает, что промежуточный слой с толщиной 0,76 мм деформируется на 0,242 мм в направлении толщины в той точке, где прикладывается нагрузочное давление. Стандартный, обычный наружный слой многослойного промежуточного слоя имеет текучесть меньше чем приблизительно 0,18 мм. Наружные слои по настоящему изобретению, с другой стороны, имеют текучесть больше чем приблизительно 0,18 мм, больше чем приблизительно 0,19 мм, больше чем приблизительно 0,20 мм, больше чем приблизительно 0,22 мм, больше чем приблизительно 0,23 мм, больше чем приблизительно 0,24 мм, от 0,19 мм до приблизительно 0,26 мм, и от приблизительно 0,19 мм до приблизительно 0,37 мм.

[042] Измерение релаксации напряжения в полимере обеспечивает другое средство для количественного определения текучести при высоких температурах, таких как температуры при обработке в автоклаве. Измерение релаксации напряжения для наружных слоев по настоящему изобретению, которое использует динамический механический анализатор, заключается в мгновенном применении 20%-ной деформации сдвига при температуре 150°C к образцу наружного слоя и в удержании деформации постоянной в то время, как напряжение, например модуль релаксации напряжения (G'(t)), измеряется как функция времени. Модуль релаксации напряжения, измеренный после 100 секунд, затем используется для того, чтобы определить относительную текучесть при обработке в автоклаве (в Паскалях). Чем ниже модуль релаксации напряжения, тем выше текучесть полимера, и наоборот. Стандартный, обычный наружный слой многослойного промежуточного слоя имеет модуль релаксации напряжения больше чем приблизительно 110 Па. Наружные слои по настоящему изобретению, с другой стороны, имеют модуль релаксации напряжения меньше чем приблизительно 100 Па, меньше чем приблизительно 70 Па, меньше чем приблизительно 50 Па, и меньше чем приблизительно 25 Па.

[043] Как было указано выше, оптические дефекты, известные как морозные узоры, обычно образуются в трехслойных ламинатах. Формирование морозных узоров в трехслойных акустических ламинатах поливинилбутираля может быть испытано путем моделирования реальной ситуации в ветровых стеклах и других стеклянных панелях, в которых комбинация больших гибочных зазоров и недостаточного удаления воздуха, как известно, входят в число первопричин развития морозного узора. Сначала трехслойный промежуточный слой размером 30 см на 30 см с полиэтилентерефталатной (PET) пленкой в форме кольца (с внутренним диаметром 7,5 см; наружным диаметром 14 см и толщиной от 0,10 мм до 0,18 мм), помещенной в центр, зажимается между двумя пластинами из стекла размером 30 см на 30 см. Эта конструкция затем предварительно ламинируется и обрабатывается в автоклаве. Получающиеся ламинаты выдерживаются при комнатной температуре в течение 48 часов, подвергаются термической обработке в обычном сушильном шкафу (при температуре 80°C) в течение 48 часов, а затем охлаждаются. Затем ламинаты осматриваются визуально для того, чтобы определить скорость формирования морозного узора в ламинате (например, процент ламинатов, в которых проявились дефекты морозного узора) и процент площади в пределах полиэтилентерефталатного кольца, имеющей дефекты морозного узора, пример которых показан на фиг. 3. Дополнительно к этому ламинаты визуально осматриваются для того, чтобы определить процент формирования морозного узора в пределах всего ламината (включая области как внутри, так и снаружи области полиэтилентерефталатной пленки).

[044] Профиль толщины ламинатов также может быть измерен для того, чтобы определить напряжение стекла. Наличие кольцевой полиэтилентерефталатной пленки создает в ламинате зазор, который под воздействием тепла и давления при обработке в автоклаве заставляет стекло сжиматься внутрь от края стекла к окружности кольца из пленки. Дополнительно к этому стекло сгибается внутрь в области кольца и создает эффект провисания, как показано пунктирной кривой на фиг. 4. Провисание в области кольца приводит к чрезвычайно локализованному напряжению в стекле. Выгодным является то, что раскрытый в настоящем документе промежуточный слой позволяет наружному слою затекать в область кольца при температурах обработки в автоклаве и уменьшает провисание и минимизирует напряжение в стекле, как показано сплошной кривой на фиг. 4. Оба ламината были изготовлены с использованием прозрачного стекла толщиной 2,3 мм.

ПРИМЕРЫ

[045] Примерные наружные слои по настоящему изобретению (обозначаемые как "раскрытые слои" и показанные в таблице 1 ниже как DL1-DL9) и обычные наружные слои (обозначаемые как "обычные слои" и показанные в таблице 1 ниже как CL1-CL3) были произведены путем смешивания и экструдирования расплава 100 частей смолы поливинилбутираля с различными составами (например, молекулярной массой и содержанием поливинилового спирта) и различным количеством пластификатора, как показано в следующей таблице 1, а также с другими обычными добавками (как было описано выше). Текучесть наружных слоев при обработке в автоклаве затем измерялась способами, описанными выше. Дополнительно к этому наружные слои, изображенные в таблице 1, затем использовались для создания различных многослойных промежуточных слоев, как показано в таблице 2 и таблице 3, и как более полно описано ниже.

[046]

[047] Как видно из таблицы 1, раскрытые слои имеют значительно улучшенную текучесть по сравнению с обычными слоями, как показано результатами тестов DF135 и релаксации напряжения для сравниваемых раскрытых промежуточных слоев и обычных промежуточных слоев. Дополнительно к этому таблица 1 демонстрирует, что текучесть увеличивается с уменьшением молекулярной массы. Например, раскрытые слои 1-3 и 7 и обычный слой 3 имеют одно и то же содержание поливинилового спирта, содержание пластификатора и температуру стеклования, но различные молекулярные массы; и по мере уменьшения молекулярной массы раскрытых слоев текучесть увеличивается. Кроме того, раскрытые слои 5-7 имеют то же самое содержание поливинилового спирта, содержание пластификатора и температуру стеклования, что и обычные слои 1-3 соответственно, но раскрытые слои 5-7 имеют намного более низкую молекулярную массу. Как можно заметить, понижение молекулярной массы при сохранении содержания поливинилового спирта, содержания пластификатора и температуры стеклования Tg значительно увеличивает текучесть раскрытых слоев.

[048] Таблица 1 также демонстрирует, что содержание пластификатора может быть отрегулировано так, чтобы оно влияло не только на температуру стеклования, но также и на текучесть, давая в результате слои с очень высокой текучестью, которые все еще остаются жесткими при комнатной температуре. Например, раскрытые слои 5-7 имеют одно и то же содержание поливинилового спирта и молекулярную массу, но различающееся содержание пластификатора. Как можно заметить, по мере того, как содержание пластификатора увеличивается, температура стеклования уменьшается (но слой остается "жестким", то есть температура стеклования Tg остается выше приблизительно 30°C), и текучесть увеличивается.

[049] Наконец, таблица 1 также демонстрирует, что текучесть может быть увеличена путем понижения содержания поливинилового спирта в слоях. Например, раскрытый слой 8 имеет ту же самую молекулярную массу и содержание пластификатора, что и обычный слой 3, но у раскрытого слоя 8 ниже содержание поливинилового спирта. В результате раскрытый слой 8 имеет значительно увеличенную текучесть по сравнению с обычным слоем 3.

[050] Улучшение сопротивления образованию дефектов раскрытых примерных промежуточных слоев (обозначаемых как "раскрытые промежуточные слои" и показанных в таблице 2 и таблице 3 ниже как DI1-DI16) можно легко увидеть при сравнении с обычными многослойными промежуточными слоями предшествующего уровня техники (обозначаемыми как "обычные промежуточные слои" и показанными в таблице 2 и таблице 3 ниже как CI1-CI4). Как было отмечено выше, наружные слои, изображенные в таблице 1, использовались для создания различных многослойных промежуточных слоев, показанных в таблице 2 и таблице 3, и получаемый многослойный промежуточный слой использовался для того, чтобы создать ламинаты. Многослойный промежуточный слой имеет общую структуру наружный слой/внутренний слой/наружный слой, причем два наружных слоя обычно имеют одинаковые составы и толщины. Толщина промежуточного слоя обычно равна 0,81 мм, а толщина внутреннего слоя составляет 0,13 мм. Ламинаты, перечисленные в таблице 2, были изготовлены с использованием прозрачного стекла толщиной 2,3 мм с полиэтилентерефталатной пленкой толщиной 0,13 мм в форме кольца в центре, как было описано выше. Эти ламинаты также были пропущены через обжимные валы для того, чтобы удалить воздух. Средняя шероховатость поверхности (Rz) для слоев с беспорядочно грубой поверхностью составляла приблизительно 29 мкм; средняя шероховатость поверхности (Rz) для промежуточных слоев с тисненой поверхностью составляла приблизительно 38 мкм. Ламинаты, показанные в таблице 3, также были изготовлены с использованием прозрачного стекла толщиной 2,3 мм. Толщина кольца из полиэтилентерефталатной пленки также составляла 0,13 мм для тех образцов, воздух из которых удалялся с использованием обжимных валов, и 0,18 мм для тех образцов, воздух из которых удалялся с использованием вакуумного мешка. Шероховатость поверхности (Rz) изменялась, как показано в таблице 3. Шероховатость поверхности (Rz) после нагрева относится к поверхности после нагревания в течение 5 минут при температуре 100°C, как было описано ранее.

[051]

[052]

[053] Как можно видеть из таблицы 2 и таблицы 3, имеется значительное уменьшение формирования морозного узора в результате использования наружных слоев с высокой текучестью. В частности, в центре кольца во время теста морозного узора (который моделирует реальные гибочные зазоры) стекло сжимается при обработке в автоклаве давлением в ламинате со стандартной текучестью (с обычными промежуточными слоями), создавая провисание в кольце в общем профиле толщины ламината. Когда используется раскрытый промежуточный слой с высокой текучестью, провисание значительно уменьшается, что приводит к уменьшению формирования дефекта морозного узора на величину от 32% до 86% с кольцом из полиэтилентерефталатной пленки толщиной 0,18 мм при удалении воздуха с помощью вакуумного мешка и к уменьшению формирования дефекта морозного узора на величину от 80% до 100% с кольцом из полиэтилентерефталатной пленки толщиной 0,13 мм при удалении воздуха с помощью обжимных валов. Другими словами, чем выше текучесть, тем меньше провисание, в результате чего происходит уменьшение или полное устранение формирования морозного узора. Эта зависимость между высокой текучестью и уменьшенным провисанием (то есть уменьшением морозных узоров) дополнительно показана на фиг. 4, как обсуждалось ранее.

[054] В заключение следует отметить, что многослойные промежуточные слои с описанными в настоящем документе наружными слоями с высокой текучестью имеют многочисленные преимущества перед обычными многослойными промежуточными слоями предшествующего уровня техники. В большинстве случаев, по сравнению с многослойными промежуточными слоями предшествующего уровня техники многослойные промежуточные слои, включающие в себя описанные в настоящем документе наружные слои с высокой текучестью, имеют увеличенную текучесть, которая уменьшает формирование дефектов, распространенных в многослойных панелях, не жертвуя при этом другими свойствами, что могло бы ожидаться специалистами в данной области техники при увеличении текучести. Другие преимущества будут очевидными для специалистов в данной области техники.

[055] В то время как настоящее изобретение было раскрыто в совокупности с описанием некоторых вариантов его осуществления, включая те, которые в настоящее время считаются предпочтительными вариантами осуществления, это подробное описание предназначено для того, чтобы быть иллюстративным и не должно пониматься как ограничивающее область охвата настоящего изобретения. Как будет понятно специалистам в данной области техники, другие варианты осуществления, отличающиеся от подробно описанных в настоящем документе, также охватываются настоящим изобретением. Модификации и изменения описанных вариантов осуществления могут быть сделаны без отступлений от духа и области охвата настоящего изобретения.

[056] Далее будет подразумеваться, что любой из диапазонов, значений или особенностей, данных для любого одного компонента настоящего изобретения, может взаимозаменяемо использоваться с любыми диапазонами, значениями или особенностями, данными для любого из других компонентов настоящего изобретения, там, где они являются совместимыми, для того чтобы сформировать вариант осуществления, определяющий значения для каждого из компонентов, приведенные в настоящем документе. Например, может быть сформирован полимерный слой, включающий в себя содержание пластификатора, находящееся в любом из диапазонов, данных в дополнение к любому из диапазонов, данных для молекулярной массы смолы, там, где это является подходящим, для того чтобы сформировать много перестановок, которые все находятся в области охвата настоящего изобретения, но которые затруднительно перечислять.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЕЖУТОЧНЫЕ ПОЛИМЕРНЫЕ СЛОИ КЛИНОВИДНОЙ ФОРМЫ, УМЕНЬШАЮЩИЕ ЗВУК | 2006 |

|

RU2415751C2 |

| КОМПОЗИТНАЯ ПРОСЛОЙКА ДЛЯ МНОГОСЛОЙНОГО СТЕКЛА | 2002 |

|

RU2289510C2 |

| ОГНЕСТОЙКИЕ ПОЛИМЕРНЫЕ ЛИСТЫ | 2005 |

|

RU2450933C2 |

| ГРАНУЛЫ ИЗ ПОЛИВИНИЛБУТИРАЛЯ | 2006 |

|

RU2440390C2 |

| ПРОМЕЖУТОЧНЫЕ ПОЛИМЕРНЫЕ СЛОИ, УМЕНЬШАЮЩИЕ ЗВУК | 2006 |

|

RU2413613C2 |

| ПРОМЕЖУТОЧНЫЕ СЛОИ, СОДЕРЖАЩИЕ СТАБИЛИЗИРОВАННЫЕ АГЕНТЫ, ПОГЛОЩАЮЩИЕ ИНФРАКРАСНОЕ ИЗЛУЧЕНИЕ | 2006 |

|

RU2437771C2 |

| ПРОМЕЖУТОЧНЫЕ ПОЛИМЕРНЫЕ СЛОИ, ВКЛЮЧАЮЩИЕ СЛОИ, ПРЕПЯТСТВУЮЩИЕ СЛИПАНИЮ | 2006 |

|

RU2404060C2 |

| МНОГОСЛОЙНЫЕ ПРОМЕЖУТОЧНЫЕ СЛОИ С ПОВЕРХНОСТЬЮ РАЗРУШЕННОГО РАСПЛАВА | 2008 |

|

RU2469863C2 |

| МНОГОСЛОЙНЫЕ ПОЛИМЕРНЫЕ ПРОМЕЖУТОЧНЫЕ СЛОИ С ТИСНЕНОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2469864C2 |

| УДАРОПРОЧНЫЕ ПОЛИМЕРНЫЕ ПРОМЕЖУТОЧНЫЕ СЛОИ | 2008 |

|

RU2469869C2 |

Изобретение относится к области производства ламинированных многослойных стеклянных панелей для использования в архитектурных приложениях, окнах транспортных средств и касается полимерного промежуточного слоя. Полимерный слой для многослойных стеклянных панелей включает три полимерных слоя, содержащих пластифицированный поливинилбутираль, имеющий молекулярную массу меньше чем 140000 Да, в котором второй полимерный слой расположен между первым полимерным слоем и третьим полимерным слоем, образуя полимерный промежуточный слой, имеющий два наружных слоя и один внутренний слой. Изобретение обеспечивает создание промежуточного слоя для небьющегося стекла, обеспечивающего стеклу повышенный уровень звукоизоляции, уменьшение светопроницаемости, а также отсутствие оптических дефектов. 9 з.п. ф-лы, 3 табл., 4 ил.

1. Полимерный промежуточный слой для многослойных стеклянных панелей, включающий:

первый полимерный слой, содержащий пластифицированный поливинилбутираль, имеющий молекулярную массу меньше чем 140000 Да;

второй полимерный слой, содержащий пластифицированный поливинилбутираль, имеющий молекулярную массу больше чем 140000 Да;

третий полимерный слой, содержащий пластифицированный поливинилбутираль, имеющий молекулярную массу меньше чем 140000 Да,

в котором упомянутый второй полимерный слой расположен между упомянутым первым полимерным слоем и упомянутым третьим полимерным слоем, образуя полимерный промежуточный слой, имеющий два наружных слоя и один внутренний слой.

2. Полимерный промежуточный слой по п. 1, в котором упомянутый первый полимерный слой и/или упомянутый третий полимерный слой имеет молекулярную массу меньше чем 130000 Да.

3. Полимерный промежуточный слой по п. 1, в котором упомянутый первый полимерный слой и/или упомянутый третий полимерный слой имеет молекулярную массу меньше чем 120000 Да.

4. Полимерный промежуточный слой по п. 1, в котором упомянутый первый полимерный слой и/или упомянутый третий полимерный слой имеет молекулярную массу меньше чем 110000 Да.

5. Полимерный промежуточный слой по п. 1, в котором упомянутый первый полимерный слой и/или упомянутый третий полимерный слой имеет текучесть в диапазоне от приблизительно 0,19 мм до приблизительно 0,37 мм по результатам измерения DF135.

6. Полимерный промежуточный слой по п. 1, в котором упомянутый первый полимерный слой и/или упомянутый третий полимерный слой имеет шероховатость Rz тисненой поверхности после нагрева в пределах от приблизительно 25 мкм до приблизительно 55 мкм.

7. Полимерный промежуточный слой по п. 5, в котором упомянутый первый полимерный слой и/или упомянутый третий полимерный слой имеет модуль релаксации напряжения G' (t) меньше чем приблизительно 100 Па.

8. Полимерный промежуточный слой по п. 1, в котором упомянутый первый полимерный слой и/или упомянутый третий полимерный слой имеет текучесть в диапазоне от приблизительно 0,19 мм до приблизительно 0,26 мм по результатам измерения DF135.

9. Полимерный промежуточный слой по п. 7, в котором каждый из упомянутого первого полимерного слоя и третьего полимерного слоя включает в себя от приблизительно 30 частей на сотню до приблизительно 60 частей на сотню общего содержания пластификатора.

10. Полимерный промежуточный слой по п. 1, в котором упомянутый второй полимерный слой содержит от приблизительно 9 мас.% до приблизительно 18 мас.% остаточных гидроксильных групп, посчитанных как поливиниловый спирт.

| WO 2008128003 A1, 23.10.2008 | |||

| RU 2009136518 A, 10.06.2011 | |||

| RU 2007137766 A, 27.04.2009 | |||

| WO 2009151952 A2, 17.12.2009. |

Авторы

Даты

2017-08-16—Публикация

2013-03-08—Подача