Область техники, к которой относится изобретение

Настоящее изобретение относится к сухим целлюлозным волокнам и, в частности, к сухим целлюлозным волокнам, которые являются повторно диспергируемыми в воде.

Предпосылки создания изобретения

Известно, что целлюлозные волокна (ЦВ), прежде называемые целлюлозными нановолокнами (ЦНВ), имеют много интересных свойств, одним из которых является увеличение сухих и мокрых прочностных свойств бумаги при использовании в качестве добавки в ее получении. Их получают при рафинировании древесных или растительных волокон при от высокого до очень высокого уровня удельной энергии с использованием рафинеров высокой консистенции (Hua X. et al., High Aspect Ratio Cellulose Nanofilaments and Method for their Production. PCT/CA2012/000060; WO 2012/097446A1, 2012). Они имеют лучшую упрочняющую способность по сравнению с целлюлозными микрофибриллами или нанофибриллами, такими как микрофибриллированная целлюлоза (МФЦ) или нанофибриллированная целлюлоза (НФЦ), полученные с использованием других способов для механического фибриллирования волокон древесной пульпы, благодаря их большей длине и более высокому соотношению размеров как результату их уникального способа получения, который минимизирует рубку волокон.

Получение целлюлозных волокон проводят в суспензии с водой при консистенции до 60%. Консистенция представляет собой процентное массовое содержание целлюлозного материала в смеси целлюлозного материала и воды. Одним серьезным недостатком использования целлюлозных волокон является трудность получения сухих целлюлозных волокон без снижения их диспергируемости в водной среде и/или их способности упрочнения. Эта трудность подобна трудности сушки других целлюлозных микрофибрилл или нанофибрилл или даже древесных волокон традиционным способом и благодаря так называемому ороговению. Ороговение обусловлено многими факторами, которые включают в себя: образование необратимых водородных связей (Н-связей) и/или образование лактоновых мостиков (Fernandes Diniz et al., «Hornification – its origin and interpretation in wood pulps», Wood Sci. Technol., Vol. 37, 2004, pp. 489-494). Ороговение приводит к высушенному целлюлозному волокну, которое не может быть повторно диспергировано в воде, водном растворе или водной суспензии, такой как древесная и бумажная суспензия, когда сухие целлюлозные волокна смешиваются с древесными пульпами в разрывателе или при смешении в шахматном порядке для использования в качестве упрочняющей бумагу добавки.

Чтобы избежать недостатка необратимого ороговения, которое дает недиспергируемую микрофибриллированную целлюлозу (МФЦ) или нанофибриллированную целлюлозу (НФЦ), были предприняты два подхода: 1) переработка МФЦ с добавками или 2) дериватизация МФЦ или НФЦ.

Каждый из указанных подходов имеет свои недостатки. В случае первого подхода для снижения ороговения МФЦ сушат с добавками, которые блокируют образование Н-связей и способствуют предотвращению образования Н-связи и лактонового мостика (Herrik F.W., US 4481076; Lowys M.-P. et al., “Rheological Characterization of Cellulosic Microfibril Suspensions. Role of Polymeric Additives.”, Food Hydrocolloids, Vol. 15, 2001, pp. 25-32; и Cantiani R. et al., US 6306207B2). Указанные добавки включают в себя: сахарозу, глицерин, этиленгликоль, декстрин или карбоксиметилцеллюлозу. Здесь главным недостатком является большое количество требуемых добавок, в некоторых случаях используется более 15% мас.

Второй подход для снижения ороговения в МФЦ и НФЦ в процессе сушки заключается в дериватизации микрофибриллированной или нанофибриллированной целлюлозы введением различных групп, включая карбоксильные группы (Eyholzer C. et al., “Preparation and Characterization of Water-Redispersible Nanofibrillated Cellulose in Powder Form”, Cellulose, Vol. 17, № 1, 2010, pp. 19-30; Cash M.J. et al., Derivatized Microfibrillar Polysaccharide, US 6602994B1). Однако, дериватизация требует использования больших количеств реагента, например, 5,81 г монохлоруксусной кислоты (МХК) (7,26 г 80% МХК) на 36 г МФЦ в изопропаноле и водном растворе в атмосфере азота. Не было установлено, что МФЦ, дериватизированная МХК или другими молекулами, может повторно диспергироваться в воде после сушки.

Краткое описание изобретения

До настоящего изобретения не были описаны сухие и повторно вододиспергируемые волокна по существу фибриллированных целлюлозных материалов. Согласно настоящему изобретению сухая и повторно вододиспергируемая фибриллированная целлюлоза, целлюлозные волокна получают без применения химических добавок и дериватизации, такие как, например, карбоксиметилированные фибриллированные целлюлозные материалы.

В соответствии с одним аспектом настоящего изобретения получают сухие целлюлозные волокна, содержащие, по меньшей мере, 50% мас. волокон, имеющих длину волокон до 350 мкм и диаметр от 100 до 500 нм, где волокна являются повторно диспергируемыми в воде.

В соответствии с еще другим аспектом настоящего изобретения получают волокна, описанные здесь, в которых, по меньшей мере, 75% мас. и, более предпочтительно, 90% мас. волокон имеют длину волокон до 350 мкм и диаметр от 100 нм до 500 нм.

В соответствии с одним аспектом настоящего изобретения получают волокна, описанные здесь, которые не содержат добавки.

В соответствии с другим аспектом настоящего изобретения получают волокна, описанные здесь, полученные без применения дериватизации.

В соответствии с еще другим аспектом настоящего изобретения получают волокна, описанные здесь, у которых длина волокон составляет от 300 до 350 мкм.

В соответствии с еще другим аспектом настоящего изобретения получают волокна, описанные здесь, где волокна имеют, по меньшей мере, 80% мас. сухого вещества.

В соответствии с еще другим аспектом настоящего изобретения получают волокна, описанные здесь, где волокна имеют, по меньшей мере, 80% мас. и, предпочтительно, 95% мас. сухого вещества.

В соответствии с другим аспектом настоящего изобретения получают пленку из сухих целлюлозных волокон, содержащую, по меньшей мере, 50% мас. волокон с длиной волокон до 350 мкм и диаметром в интервале 100-500 нм, где пленка является диспергируемой в воде.

В соответствии с еще другим аспектом настоящего изобретения получают пленку, описанную здесь, в которой, по меньшей мере, 75% мас. и, более предпочтительно, 90% мас. волокон имеют длину волокон до 350 мкм и диаметр в интервале 100-500 нм.

В соответствии с другим аспектом настоящего изобретения получают пленку, описанную здесь, где пленка имеет толщину в интервале от 10 до 300 мкм.

В соответствии с еще другим аспектом настоящего изобретения получают пленку, описанную здесь, в которой волокна получены, по меньшей мере, без применения одного из применения добавок и применения дериватизации.

В соответствии с еще другим аспектом настоящего изобретения получают пленку, описанную здесь, в которой волокна имеют длину в интервале от 300 до 350 мкм.

В соответствии с еще другим аспектом настоящего изобретения получают пленку, описанную здесь, в которой волокна имеют, по меньшей мере, 80% мас. сухого вещества.

В соответствии с одним вариантом осуществления настоящего изобретения получают пленку, описанную здесь, в которой волокна имеют, по меньшей мере, 95% мас. сухого вещества.

В соответствии с еще другим аспектом настоящего изобретения предусматривается способ получения сухой пленки из целлюлозных волокон, способ содержит: подготовку жидкой суспензии целлюлозных волокон, где, по меньшей мере, 50% мас. волокон имеют длину волокон до 350 мкм и диаметр волокон в интервале 100-500 нм, и удержание волокон на формующей секции бумагоделательной машины. В предпочтительном варианте осуществления бумагоделательной машиной является стандартная листовая машина с сеткой 150-400 меш.

В соответствии с еще другим вариантом осуществления настоящего изобретения предусматривается способ получения, описанный здесь, в котором, по меньшей мере, 75% мас. и, более предпочтительно, 90% мас. волокон имеют длину волокон до 350 мкм и диаметр волокон в интервале 100-500 нм.

В соответствии с другим вариантом осуществления настоящего изобретения предусматривается способ получения, описанный здесь, способ дополнительно содержит прессование пленки в секции прессования бумагоделательной машины с получением прессованной пленки.

В соответствии с еще другим вариантом осуществления настоящего изобретения предусматривается способ получения, описанный здесь, способ дополнительно содержит сушку прессованной пленки в, по меньшей мере, одной секции сушки бумагоделательной машины с получением сухой пленки.

В соответствии с еще другим вариантом осуществления настоящего изобретения предусматривается способ получения, описанный здесь, в котором полученная пленка является повторно диспергируемой в воде.

В соответствии с еще другим вариантом осуществления настоящего изобретения предусматривается способ получения, описанный здесь, в котором полученная пленка имеет толщину в интервале 200-300 мкм или менее.

В соответствии с другим вариантом осуществления настоящего изобретения предусматривается способ получения, описанный здесь, в котором полученная пленка имеет содержание сухого вещества, по меньшей мере, 80% мас.

В соответствии с еще другим вариантом осуществления настоящего изобретения предусматривается способ получения, описанный здесь, в котором полученная пленка имеет содержание сухого вещества, по меньшей мере, 95% мас.

В соответствии с еще другим вариантом осуществления настоящего изобретения предусматривается способ получения, описанный здесь, в котором длина волокон находится в интервале 300-350 мкм.

В соответствии с еще другим вариантом осуществления настоящего изобретения получают повторно вододиспергируемые порошки или хлопья из волокон, выполненных из сухой повторно вододиспергируемой пленки из волокон с использованием механических устройств, которые способны снизить размер сухой повторно вододиспергируемой пленки из волокон.

В соответствии с еще другим вариантом осуществления настоящего изобретения предусматривается способ получения, описанный здесь, в котором бумагоделательная машина работает со скоростью 500-1500 м/мин, предпочтительно, в интервале 750-1200 м/мин.

Краткое описание чертежей

Ссылка теперь делается на прилагаемые чертежи, показывающие путем иллюстрации частный вариант осуществления настоящего изобретения, на которых:

на фигуре 1а представлена микрофотография, выполненная оптическим микроскопом, показывающая целлюлозные волокна (ЦВ) при визуальном исследовании и анализе, по меньшей мере, 80% мас. которых имеют длину до 300-350 мкм и диаметр приблизительно 100-500 нм, полученные мноходовым высококонсистентным рафинированием отбеленной крафт-целлюлозы из мягкой древесины согласно одному варианту осуществления настоящего изобретения.

на фигуре 1b представлена микрофотография, выполненная на сканирующем электронном микроскопе, типичных целлюлозных волокон (ЦВ) с фигуры 1а;

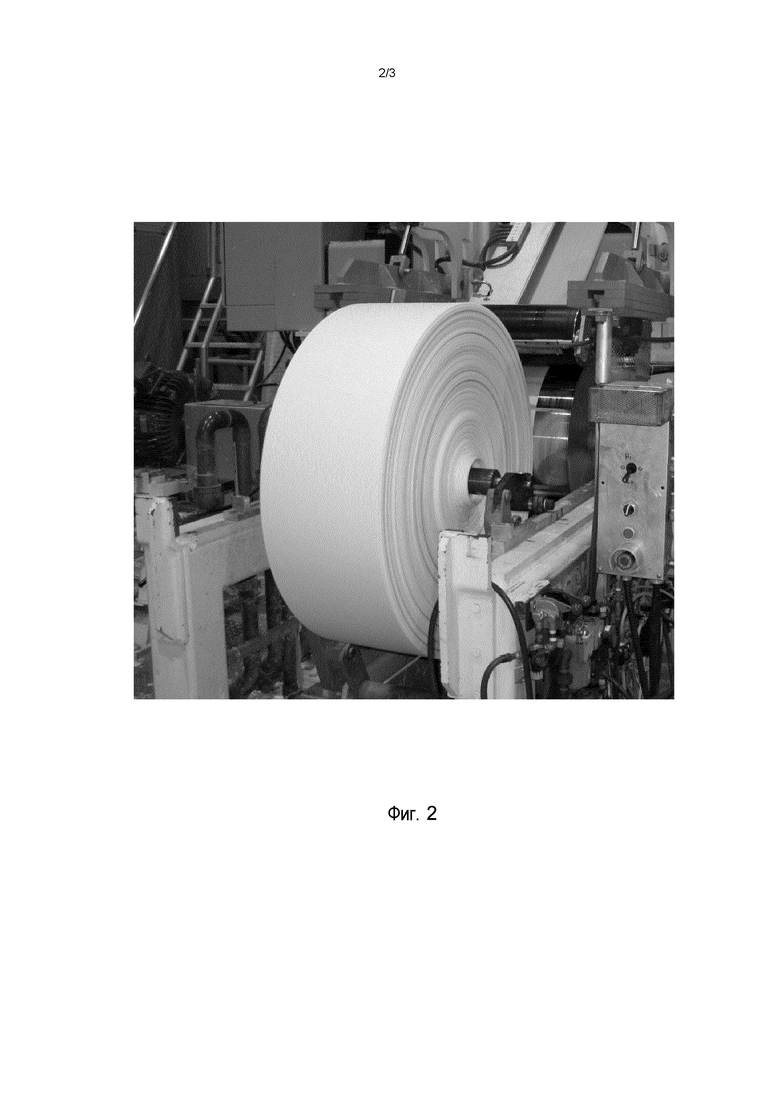

на фигуре 2 показан рулон сухой повторно вододиспергируемой пленки из целлюлозных волокон, полученной на пилотной бумагоделательной машине согласно одному варианту осуществления настоящего изобретения; и

на фигуре 3 представлены пять дисперсий/суспензий, отражающих различные варианты осуществления настоящего изобретения, где а) представляет сравнительный пример лабораторных не подвергавшихся сушке ЦВ (1); b) представляет лабораторные повторно диспергированные высушенные на бумагоделательной машине ЦВ (1); с)–е) представляют сравнительные примеры, полученные применением традиционной сушки, где с) представляет лабораторные повторно диспергированные высушенные на воздухе ЦВ (2); d) представляет лабораторные повторно диспергированные высушенные на барабане ЦВ (2); и е) представляет лабораторные повторно диспергированные высушенные быстрым испарением ЦВ (2).

Подробное описание частных вариантов осуществления

Во многих возможных применениях требуются сухие фибриллированные целлюлозные материалы. Сухие фибриллированные целлюлозные материалы имеют длительный срок службы и снижают стоимость перевозки материалов от установки получения до месторасположения конечного пользователя.

Хотя некоторые способы обезвоживания/сушки фибриллированных целлюлозных материалов описаны, способ получения сухих повторно вододиспергируемых фибриллированных целлюлозных материалов без использования химических добавок или химической модификации материалов не описан. Кроме того, никогда не был описан способ непрерывного получения сухих повторно вододиспергируемых фибриллированных целлюлозных материалов на машине, обычно используемой для получения бумаги, ткани или бумажного картона.

Целлюлозные нановолокна (ЦНВ), определенные здесь и называемые как целлюлозные волокна (ЦВ), имеют в предпочтительном варианте осуществления длину до 300-350 мкм и диаметр приблизительно 100-500 нм. ЦВ получают многошаговым высококонсистентным рафинированием древесных или растительных волокон, таких как отбеленная крафт-целлюлоза из мягкой древесины, как описано в WO 2012/097446А1, приведенной здесь в качестве ссылки. ЦВ структурно очень отличаются от других целлюлозных фибрилл, таких как микрофибриллированная целлюлоза (МФЦ) или нанофибриллированная целлюлоза (НФЦ), полученные с использованием других способов механического размельчения древесных целлюлозных волокон, тем что они содержат, по меньшей мере, 50% мас., предпочтительно, 75% мас. и, более предпочтительно, 90% мас. волокон из фибриллированного целлюлозного материала, которые имеют длину волокон до 300-350 мкм и диаметр приблизительно 100-500 нм. Фибриллированный целлюлозный материал в МФЦ обычно имеет длину короче 100 мкм, тогда как фибриллированный целлюлозный материал в НФЦ обычно имеет длину короче 1 мкм. Однако, должно быть признано экспертами в получении фибриллированных целлюлозных материалов, что ЦВ подобно другим фибриллированным целлюлозным материалам, полученным с использованием механических средств, не является гомогенным материалом с единственным значением размера. ЦВ в предпочтительном варианте осуществления, имеющие длину до 300-350 мкм и диаметр приблизительно 100-500 нм, определенные здесь, относятся к фибриллированному целлюлозному материалу, полученному многошаговым высококонсистентным рафинированием древесных или растительных волокон, причем не менее 50% мас. волокнистого материала имеет длину до 300-350 мкм и диаметр приблизительно 100-500 нм. Точное процентное содержание фибриллированного целлюлозного материала, имеющего длину до 300-350 мкм и диаметр приблизительно 100-500 нм, зависит от общей подаваемой энергии, числа шагов рафинирования, интенсивности рафинирования и других рабочих условий рафинера.

В соответствии с одним аспектом настоящего изобретения получают сухие целлюлозные волокнистые хлопья, содержащие, по меньшей мере, 50% мас. волокон, имеющих длину волокон до 350 мкм и диаметр в интервале 100-500 нм, где волокна не содержат добавки, получены без применения дериватизации и являются повторно диспергируемыми в воде.

В соответствии с другим аспектом настоящего изобретения получают пленку из сухих целлюлозных волокон, содержащую, по меньшей мере, 50% мас. волокон, имеющих длину волокон до 350 мкм и диаметр в интервале 100-500 нм, где пленка является повторно диспергируемой в воде, где волокна не содержат добавки и получены без применения дериватизации.

В соответствии с другим аспектом настоящего изобретения предусматривается способ получения сухой пленки из целлюлозных волокон, содержащий подготовку жидкой суспензии целлюлозных волокон, полученных многошаговым высококонсистентным рафинированием древесных или растительных волокон, причем по меньшей мере 50% мас. волокон имеет длину до 350 мкм и диаметр приблизительно 100-500 нм, и удерживание свыше 90% волокон на формующей секции бумагоделательной машины, где волокна не содержат добавки и получены без применения дериватизации.

Указанные такие же целлюлозные волокна (ЦВ) с длиной до 300-350 мкм и диаметром приблизительно 100-500 нм, полученные многошаговым высококонсистентным рафинированием древесных или растительных волокон при сушке с использованием общеизвестных способов сушки, таких как воздушная сушка, являются не полностью повторно диспергируемыми в воде, и их упрочняющая способность является намного ниже, чем у никогда не подвергавшихся сушке ЦВ. В предпочтительном варианте осуществления длина ЦВ составляет 300-350 мкм.

Термин «сухой», как определено здесь в отношении волокон, описанных здесь, относится к содержанию сухого вещества целлюлозных волокон, которое составляет не менее 80% мас. сухого вещества, или к влагосодержанию не более 20% мас. В особенно предпочтительном варианте осуществления содержание сухого вещества целлюлозного волокна составляет не менее 90% мас. сухого вещества или влагосодержание не более 10% мас. Термин «повторно вододиспергируемый», как определено здесь, относится к способности высушенных целлюлозных волокон образовывать стабильную водную суспензию при механическом перемешивании в водной среде при комнатной или повышенной температуре. Указанная дисперсия не содержит таких материалов, как ороговевшие дробинки целлюлозы, которые не могут повторно диспергироваться.

Выражения «упрочняющая способность и/или прочностные свойства, подобные» определены здесь как сравнимые с выражениями, которые указывают, что не менее 80% указанной упрочняющей способности и/или прочностных свойств ЦВ настоящего изобретения получены в бумаге при сравнении с таким же количеством никогда не подвергавшихся сушке ЦВ.

Выражение «никогда не подвергавшийся сушке» определено здесь, как описывающее целлюлозные волокна (ЦВ), которые никогда не сушились и оставались во влажном состоянии с содержанием сухого вещества до 60% после их получения из древесных или растительных волокон.

Настоящее изобретение впервые описывает, что сухие целлюлозные волокна (ЦВ), выполненные так, чтобы иметь длину до 300-350 мкм и диаметр приблизительно 100-500 нм при получении многошаговым высококонсистентным рафинированием древесных или растительных волокон, могут сохраняться, когда их разбавленная суспензия фильтруется через сетку 150-400 меш на стандартной листовой машине, используемой для получения листов в лаборатории, или через движущуюся ткань машины, обычно используемой для получения бумаги, ткани или бумажного картона.

Также неожиданно было установлено, что такие целлюлозные волокна при обеспечении формования очень тонкого полотна, листа или пленки на движущейся ткани машины, обычно используемой для получения бумаги, ткани или бумажного картона, и после прессования и сушки в прессе и в секции сушки машины, соответственно, относительно легко повторно диспергируются в водной среде при слабом механическом перемешивании без использования добавок для предотвращения ороговения. Кроме того, целлюлозные волокна (ЦВ) из водной дисперсии сухих повторно вододиспергируемых ЦВ пленок имеют упрочняющую способность, подобную никогда не подвергавшимся сушке ЦВ. Кроме того, новые пленки, полученные из водной дисперсии сухих повторно вододиспергируемых ЦВ пленок имеют прочностные свойства, подобные пленкам, полученным из никогда не подвергавшимся сушке ЦВ, и не содержат добавки. Должно быть отмечено, что воздушная сушка, сушка быстрым испарением, сушка распылением, ротационная воздушная сушка (т.е. традиционные способы) сушки блочного материала снижают качество ЦВ, полученных высококонсистентным рафинированием, описанным здесь. Сухие повторно вододиспергируемые ЦВ пленки также могут быть, необязательно, переведены в сухие повторно вододиспергируемые ЦВ порошки или хлопья для перевозки, хранения или последующего использования.

Термин «пленка», как определено здесь, является синонимом слова «лист» и понятно, что является слоем или мембранным комплексом ЦВ, имеющим взаимосоединенную структуру или размещение волокон или фибрилл и формованным способом настоящего изобретения. Пленка, определенная здесь, имеет толщину в интервале от 200 до 300 мкм или менее и, предпочтительно, 100-125 мкм или менее, наиболее предпочтительно, от 10 до 50 мкм. Ширина пленки устанавливается перерабатывающей машиной и может быть до нескольких метров в ширину.

Термин «не содержащий добавки» используется здесь для описания ЦФ, которые не были обработаны добавками для снижения ороговения. Добавки, которые используются с другими целлюлозными фибрилльными пленками, включают в себя: сахарозу, глицерин, этиленгликоль, декстрин или карбоксиметилцеллюлозу. ЦВ настоящего изобретения не содержат добавки, перечисленные выше.

Термин «порошки или хлопья» используется здесь для описания формы, которая имеет все свои три размера от 0,01 мм до 2,0 см и, более предпочтительно, от 0,01 мм до 1,0 см. Точные размеры порошков или хлопьев устанавливаются механическим устройством (устройствами), и рабочие условия устройства (устройств) используются для снижения размера сухой повторно вододиспергируемой пленки из целлюлозных волокон.

Согласно одному аспекту настоящего изобретения сухие повторно вододиспергируемые пленки из целлюлозных волокон (ЦВ) получают на традиционной или модифицированной машине для изготовления бумаги, ткани или бумажного картона при формовании тонких полотен в формующей секции машины с последующим прессованием и сушкой в секциях прессования и сушки машины. Бумагоделательная машина имеет формующую ткань, которая является трехмерной плетеной тканью с взаимносоединенными порами обычно 100-200 мкм. Указанные крупные поры обеспечивают быстрый дренаж воды. Все ранние фибриллированные продукты будут проходить через поры с минимальным удерживанием. Если очень плотные пористые структуры будут использоваться с указанными ранее известными продуктами, дренаж будет таким низким, что машина имеет скорость 10-50 м/мин, тогда как может иметь скорость 750 м/мин или выше, предпочтительно, 1500 м/мин и, более предпочтительно, 1200 м/мин. Способность ЦВ фильтроваться на бумагоделательной машине непосредственно подтверждает, что волокна настоящего изобретения отличаются по длине от МФЦ и НФЦ, описанных ранее. Целлюлозные волокна (ЦВ) настоящего изобретения имеют длину до 300-350 мкм и диаметр приблизительно 100-500 нм и получаются многошаговым высококонсистентным рафинированием древесных и растительных волокон. Должно быть понятно, однако, что оптимальный размер пор формующей ткани для получения сухих повторно вододиспергируемых пленок из ЦВ зависит от точного процентного содержания волокон, имеющих длину до 300-350 мкм и диаметр приблизительно 100-500 нм в ЦВ, которые, в свою очередь, зависят от общей поданной энергии, числа шагов рафинирования, интенсивности рафинирования и других рабочих условий рафинера, используемого для получения ЦВ.

Согласно другому аспекту настоящего изобретения сухие повторно вододиспергируемые пленки из ЦВ настоящего изобретения используются для хранения и/или транспортирования ЦВ-материала.

Согласно еще другому аспекту настоящего изобретения сухие повторно вододиспергируемые пленки из целлюлозных волокон (ЦВ) настоящего изобретения переводят в сухие повторно вододиспергируемые порошки или хлопья из целлюлозных волокон для транспортирования, хранения или последующего использования ЦВ-материала.

Согласно еще другому аспекту настоящего изобретения сухие повторно вододиспергируемые пленки из целлюлозных волокон (ЦВ) или сухие повторно вододиспергируемые порошки или хлопья из целлюлозных волокон (ЦВ) настоящего изобретения используются при повторном диспергировании в водной среде как добавка для упрочнения целлюлозных волокнистых продуктов, таких как бумага, ткань и бумажный картон.

Сухие повторно вододиспергируемые пленки из целлюлозных волокон (ЦВ) или сухие повторно вододиспергируемые порошки или хлопья из целлюлозных волокон (ЦВ) настоящего изобретения могут быть также использованы как прочные и рециклируемые пленки для получения композитов и для упаковки или других применений. Они также могут использоваться при повторном диспергировании в водной среде для упрочнения других потребительских или промышленных продуктов.

Сухость (содержание сухого вещества), плотность и удерживание первого шага повторно вододиспергируемых пленок зависит среди прочего от источника и общей энергии, используемой для получения целлюлозных волокон (ЦВ), скорости машины для получения ткани, бумаги или бумажного картона и конструкции и рабочих параметров машины, таких как число применяемых вакуумных ящиков, консистенция напорного ящика и скорость потока и размер пор формующей ткани. ЦВ изготавливаются так, чтобы иметь, по меньшей мере, 50% мас. их фибриллированного материала с длиной до 300-350 мкм и диаметром приблизительно 100-500 нм, многошаговым высококонсистентным (20-65% мас.) рафинированием древесных или растительных волокон с общей подачей энергии, предпочтительно, 2000-20000 кВтч/т, более предпочтительно, 5000-20000 кВтч/т, и, наиболее предпочтительно, 5000-12000 кВтч/т, как описано в предварительной заявке на патент РСТ/СА2012/000060; WO 2012/097446А1. Машина работает таким образом, чтобы обеспечить получение указанных ЦВ пленок с содержанием сухого вещества, предпочтительно, 70-95% и, более предпочтительно, 75-95%; плотностью, предпочтительно, 5-120 г/м2, более предпочтительно, 10-100 г/м2 и, наиболее предпочтительно, 10-80 г/м2. Необязательно, химические вещества добавок удерживания или дренажа могут быть смешаны в напорном ящике машины для получения ткани, бумаги или бумажного картона для увеличения первошагового удерживания и/или скорости дренажа указанных сухих повторно вододиспергируемых пленок из ЦВ.

Фактически каждый твердый материал является фильтрующим при условии, что размер пор фильтрующей среды является достаточно небольшим, чтобы удерживать материал. Однако, когда размер пор снижается, сопротивление потоку увеличивается, и поэтому дренаж снижается. Авторы настоящего изобретения установили, что квази-наноматериал в воде является фильтрующим при высоких скоростях с использованием условий слабого падения давления (т.е. не требуется высокое давление или вакуум). Скорость фильтрации 750 м/мин, 1000 м/мин и более при фильтрации волокон диаметром 100-500 нм на относительно открытой ткани, является неожиданной.

«Консистенция» определяется здесь как массовое процентное содержание древесных или растительных волокон или целлюлозных волокон (ЦВ) в смеси воды и древесных или растительных волокон или целлюлозных волокон (ЦВ).

Плотность определяется здесь как масса в граммах (г) пленок из целлюлозных волокон (ЦВ) или листов из древесных волокон и ЦВ на квадратный метр (м2) указанных пленок или листов.

Масса, которая является просушенной основой, в настоящем изобретении относится к массе, которая исключает массу воды. Для влажного материала, такого как ЦВ, это является массой материала, не содержащего воду, которая рассчитывается по его консистенции.

Что касается чертежей, на фигуре 1 представлена сделанная на сканирующем электронном микроскопе микрофотография типичных целлюлозных волокон (ЦВ) с длиной до 300-350 мкм и диаметром приблизительно 100-500 нм, полученных многошаговым высококонсистентным рафинированием отбеленной крафт-целлюлозы из мягкой древесины.

Конечный продукт ЦВ пленки с машины имеет очень небольшую или нулевую пористость. Кроме того, поскольку ЦВ пленка настоящего изобретения быстро замыкается в процессе формования на машине, дренаж быстро падает, когда пленка уплотняется, и ее система пор становится замкнутой. Поэтому пленка лучше поддерживается двигающейся быстро на машине и с тонкой толщиной. Толщина пленки составляет, предпочтительно, 10-50 мкм и не более 300 мкм.

Настоящее изобретение иллюстрируется, но не ограничивается следующими примерами.

Общая методика А

Получение сухих повторно вододиспергируемых ЦВ пленок на пилотной бумагоделательной машине

Сухие повторно вододиспергируемые ЦВ пленки получают на пилотной бумагоделательной машине FPInnovation, конструкция которой может быть предназначена для сортов печатной и писчей бумаги с высокой плотностью, а также ткани и полотенца. Подробное описание конструкций бумагоделательной машины было представлено (Crotogino R. et al., “Paprican’s New Pilot Paper Machine”, Pulp & Paper Canada, Vol. 101, № 10, 2000, p.p. 48-52).

Вкратце машина состоит, главным образом, из двойной проволочной рулонной формующей секции, ширина которой составляет 0,46 м, четырехрулонной прессовочной секции с тремя прижимами и двух Yankee-сушилок. Было установлено, что для получения ЦВ пленок подходящими являются две конструкции, хотя тканевый и полотенечный вариант является хуже с экономической точки зрения, поскольку удаление прессовочной секции приносит намного более влажную пленку в секцию сушки. Было установлено, что единственная Yankee-сушилка является достаточной для сушки пленок, но специалистам в бумажном производстве известно, что традиционные сушилки, такие как вращающиеся наполненные паром цилиндры, являются равно эффективными или более эффективными для сушки указанных пленок в контролируемых условиях.

Если не определено иное, 1000 кг просушенной в печи основы ЦВ с не менее 50% мас. фибриллированного материала, имеющего длину 300-350 мкм, диаметр приблизительно 100-500 нм и консистенцию 33-37%, полученного многошаговым высококонсистентным рафинированием отбеленной крафт-целлюлозы из мягкой древесины, диспергируются с водопроводной водой в разрывателе целлюлозы с сухим концом бумагоделательной машины (БМ) при 3-4% консистенции и хранятся в 50 м3 емкости. Диспергированные ЦВ затем направляют в резервуар бумагоделательной машины, где ЦВ разбавляют водопроводной водой до консистенции примерно 2,0%. Контур лопастного насоса (после резервуара БМ) дозирует дополнительную водопроводную воду и разбавляет ЦВ суспензию до консистенции 0,2-0,5%. ЦВ-смесь затем пропускают через сетку и направляют в напорный ящик БМ. Скорость потока в напорном ящике (800-5000 л/мин), скорость машины (500-750 м/мин) и другие рабочие параметры машины регулируют, чтобы обеспечить формование тонких пленок с содержанием сухого вещества 6-8% и 9-10,5% после формующей секции без и с использованием вакуумных ящиков в формующей секции, соответственно, для достижения содержания сухого вещества 30-37% для пленок после прессовочной секции и с получением сухих повторно вододиспергируемых ЦВ пленок с содержанием сухого вещества 80-85% и плотности 15-22 г/м2 после секции сушки. Ширина полученных сухих ЦВ пленок составляет 0,30-0,33 м, и первошаговое удерживание пленок составляет 85-90%.

Общая методика В

Лабораторное диспергирование в водной среде ЦВ или ЦВ пленок, полученных на пилотной бумагоделательной машине

Если не определено иное, 24 г (просушенной в печи основы) ЦВ, описанных в разделе «Общая методика А», или 24 г (просушенной в печи основы) сухих повторно вододиспергируемых ЦВ пленок, полученных согласно описанному разделу «Общая методика А», разбавляют до консистенции 1,2% в дезинтеграторе British Disintegrator известным количеством деионизированной воды (ДИ H2O), температура которой была повышена до 80°С. ЦВ взвесь перемешивают при 3000 об/мин в течение 15 мин с получением дисперсии, которую затем удаляют из дезинтегратора и охлаждают до комнатной температуры (~23°С).

Общая методика С

Диспергирование ЦВ или ЦВ пленок, полученных на пилотной бумагоделательной машине, в разрывателе целлюлозы бумагоделательной машины

Если не определено иное, 1000 кг (просушенной в печи основы) ЦВ, описанных в разделе «Общая методика А», или 1000 кг (просушенной в печи основы) сухих повторно вододиспергируемых ЦВ пленок, полученных согласно описанному разделу «Общая методика А», разбавляют до консистенции 3,0-4,0% в разрывателе целлюлозы пилотной бумагоделательной машины (Beloit Vertical Tri-Dyne Pulpee, Model № 5201, Serial № BC-1100) или разрывателе целлюлозы с сухим концом известным количеством водопроводной воды, температура которой была повышена до ~50°С. ЦВ взвесь перемешивают при 480 об/мин в течение 15 мин с получением дисперсии, которую затем удаляют из разрывателя и хранят в 50 м3 емкости, затем охлаждают до комнатной температуры (~23°С).

Общая методика D

Получение листов из смеси целлюлозы и ЦВ-продукта

Если не определено иное, крафт-целлюлозу из твердой древесины (КЦТД) в форме сухого рулона сначала смешивают с ДИ H2O и повторно пульпируют/дезинтегрируют в винтовом разрывателе при 10% консистенции, 800 об/мин и 50°C в течение 15 мин. Повторно пульпированную КЦТД затем смешивают с образцом ЦВ дисперсии, полученной в соответствии с описанными разделами «Общая методика В» или «Общая методика С» при массовом (просушенная в печи основа) соотношении КЦТД:ЦВ 96:4 и с ДИ H2O с получением суспензии целлюлозы и ЦВ при 0,33% консистенции. Листы (60 г/м2) получают согласно РАРТАС методу испытаний, стандарт С.4. Прочностные свойства листов определяют согласно РАРТАС методу испытаний, стандарт D.34. В отдельном эксперименте также получают листы (60 г/м2) из 100% КЦТД и определяют их прочностные свойства.

Общая методика Е

Получение ЦВ пленок на стандартной листовой машине

Круглую ЦВ пленку с размером 0,02 м2 получают с использованием модифицированного РАРТАС метода испытаний, стандарт С.5 следующим образом. Если не определено иное, 0,4 г, 0,8 г или 1,2 г (просушенной в печи основы) ЦВ, полученных в соответствии с описанными разделами «Общая методика В» или «Общая методика С», разбавляют ДИ H2O с получением ЦВ суспензии при консистенции 0,05%. Дисперсию перегружают в стандартную листовую машину, оборудованную, если не определено иное, сеткой 150 меш, с использованием тефлоновой лопатки. Дисперсию внутри стандартной листовой машины опять слегка перемешивают и пропускают через приспособление, регулирующее ширину листа, с использованием тефлоновой планки и затем позволяют оставаться неподвижной. Спускной клапан стандартной листовой машины открывают с обеспечением слива воды и закрывают, когда вода сливается из приспособления, регулирующего ширину листа, и ЦВ пленка формуется на верху стальной сетки. Обычно свыше 90% целлюлозных волокон удерживается в ЦВ пленке. Точное значение удерживания зависит от общей энергии, подаваемой для получения ЦВ, и размера ячейки сетки стандартной листовой машины. Для ЦВ, полученных многошаговым высококонсистентным рафинированием отбеленной крафт-целлюлозы из мягкой древесины с общей удельной энергией рафинирования 5000-10000 кВтч/т, использование сетки 150 меш обеспечивает удерживание свыше 90% волокон в ЦВ пленке. Для ЦВ, полученных многошаговым высококонсистентным рафинированием отбеленной крафт-целлюлозы из мягкой древесины с общей удельной энергией рафинирования 12000-20000 кВтч/т, использование сетки 450 меш обеспечивает удерживание свыше 90% волокон в ЦВ пленке.

Приспособление, регулирующее ширину листа, открывают и один лист фильтровальной бумаги Ватман № 1 (185 мм в диаметре) помещают на верх влажной ЦВ пленки. Два промокательных устройства помещают сверху фильтровальной бумаги и применяют выравнивание с использованием выравнивающей пластины и выравнивающего валка. 15 (для пленок, полученных с использованием 0,4 г (просушенной в печи основы) ЦВ или 22 (для пленок, полученных с использованием 0,8 г или 1,2 г (просушенной в печи основы) ЦВ) поперечин взад и вперед применяют перед аккуратным удалением выравнивающей пластины и двух промокательных устройств. Фильтровальную бумагу с ЦВ пленкой затем медленно отслаивают от стальной сетки.

Отполированный до зеркального блеска диск из нержавеющей стали помещают на сторону ЦВ пленки. Затем осуществляют прессование ЦВ пленки согласно методике прессования, описанной в РАРТАС методе испытания, стандарт С.5, с первым и вторым прессованием в течение 5,5 и 2,5 мин, соответственно.

После прессования ЦВ пленку, которая расположена между фильтровальной бумагой и пластиной из нержавеющей стали, направляют в сушильные кольца и сушат при постоянных температуре и влажности (23°C и 50% относительной влажности) в камере влажности до утра. Пленку с плотностью приблизительно 20, 40 или 60 г/м2 из 0,4, 0,8 или 1,2 г (просушенной в печи основы) ЦВ затем отслаивают от стальной пластины и отделяют при отслаивании взад и вперед несколько раз от фильтровальной бумаги.

Пример 1

Целлюлозные волокна (ЦВ) получают, чтобы они имели не менее 50% мас. фибриллированного материала длиной до 300-350 мкм и диаметром приблизительно 100-500 нм из отбеленной крафт-целлюлозы из мягкой древесины многошаговым высококонсистентным (33-37%) рафинированием с общей удельной энергией рафинирования 7800-8000 киловатт-час на тонну целлюлозы (кВтч/т) с использованием способа, ранее описанного в РСТ/СА2012/000060; WO 2012/097446A1. Полученные ЦВ при консистенции 33-37%, называются как никогда не подвергавшиеся сушке ЦВ (1).

Образец (1000 кг (просушенной в печи основы)) никогда не подвергавшихся сушке ЦВ (1) используют для получения сухих ЦВ пленок на пилотной бумагоделательной машине согласно описанному разделу «Общая методика А». Плотность пленок находится в интервале 15-22 г/м2, и содержание сухого вещества пленок находится в интервале 80-85%. На фигуре 2 показан рулон сухой ЦВ пленки, полученной на пилотной бумагоделательной машине.

Образец (24 г (просушенной в печи основы)) никогда не подвергавшихся сушке ЦВ (1) диспергируют в ДИ Н2О согласно описанному разделу «Общая методика В» с получением стабильной дисперсии, называемой как лабораторно диспергированные никогда не подвергавшиеся сушке ЦВ (1).

Образец (24 г (просушенной в печи основы)) сухой полученной на пилотной бумагоделательной машине (БМ-полученной) ЦВ пленки диспергируют в ДИ Н2О согласно описанному разделу «Общая методика В». Также образуется стабильная дисперсия. Указанная ЦВ дисперсия называется как лабораторно повторно диспергированные БМ-высушенные ЦВ (1).

Образец (1000 кг (просушенной в печи основы)) сухой ЦВ пленки, полученной на пилотной БМ, диспергируют в водопроводной воде в разрывателе бумагоделательной машины или разрывателе с сухим концом согласно описанному разделу «Общая методика С». Образуется стабильная дисперсия. Указанная ЦВ дисперсия называется как повторно диспергированные в БМ-разрывателе БМ-высушенные ЦВ (1).

В отдельных экспериментах получают другие ЦВ, которые имеют длину до 300-350 мкм и диаметр 100-500 нм из такой же отбеленной крафт-целлюлозы из мягкой древесины многошаговым высококонсистентным (36%) рафинированием с общей удельной энергией рафинирования 8372 кВтч/т с использованием способа, ранее описанного в РСТ/СА2012/000060; WO 2012/097446А1. ЦВ, полученные при консистенции 36%, называются никогда не подвергавшиеся сушке ЦВ (2). Образец указанных ЦВ (24 г (просушенной в печи основы)) диспергируют в ДИ Н2О в соответствии с описанным разделом «Общая методика В» с получением стабильной дисперсии, называемой лабораторно диспергированными никогда не подвергавшиеся сушке ЦВ (2).

Образец никогда не сушившихся ЦВ (2) сушат на барабане с использованием тканевой сушилки в течение 3 ч с получением сухой ЦВ пленки с содержанием сухого вещества 85,3%. Указанные сухие ЦВ повторно диспергируют в ДИ Н2О в соответствии с описанным разделом «Общая методика В» с получением ЦВ-суспензии, называемой лабораторно диспергированные высушенные на барабане ЦВ (2).

Листы (60 г/м2) получают в соответствии с описанным разделом «Общая методика D» из крафт-целлюлозы из твердой древесины (КЦТД) и каждой из вышеописанных ЦВ-дисперсий и из вышеописанной ЦВ-суспензии. Массовое (просушенной в печи основы) соотношение КЦТД и ЦВ составляет 96/4. Листы (60 г/м2) получают также из 100% КЦТД. В таблице 1 приведены значения показателя прочности различных листов, определенные в соответствии с описанным разделом «Общая методика D». Данные показывают, что лабораторно повторно диспергированные БМ-высушенные ЦВ или повторно диспергированные в БМ-разрывателе БМ-высушенные ЦВ сохраняют 90% упрочняющей способности лабораторно диспергированных никогда не сушившихся ЦВ. Таким образом, формование ЦВ пленок на бумагоделательной машине имеет экономическое значение для получения сухого ЦВ продукта, который может быть легко диспергирован в водной среде и использован в качестве лучшего упрочняющего агента для получения бумаги.

Данные также показывают, что высушенные на барабане ЦВ являются намного более худшими в сравнении с сухими ЦВ, полученными на пилотной бумагоделательной машине, в отношении сохранения упрочняющей способности никогда не сушившихся ЦВ. Они также подтверждают неожиданные находки и новизну настоящего изобретения в получении сухих повторно вододиспергируемых ЦВ пленок на бумагоделательной машине.

Разрывная прочность листов, полученных из крафт-целлюлозы из твердой древесины (КЦТД) без или с 4% ЦВ

[(41,2-31,5)/(41,8-31,5)]×100% = 94,2%

Пример 2

Образцы никогда не сушившихся ЦВ (2), описанных в примере 1, сушат воздушной сушкой при комнатной температуре (~23°C) в течение ~120 ч и сушат быстрым испарением в пилотной сушилке быстрым испарением GEA Barr-Rosin при скорости подачи 100 кг/ч, соответственно, с получением сухих ЦВ материалов с содержанием сухого вещества 80,9% и 87,7%. Указанные два сухих ЦВ материала повторно диспергируют, соответственно, в ДИ Н2О согласно описанному разделу «Общая методика В» с получением ЦВ-суспензий, называемых лабораторно повторно диспергированные воздушно высушенные ЦВ (2) и лабораторно повторно диспергированные высушенные быстрым испарением ЦВ (2).

Сухие ЦВ пленки (20 г/м2) получают на стандартной листовой машине согласно описанному разделу «Общая методика Е» из каждой из двух указанных ЦВ-суспензий и из каждой из ЦВ-дисперсий и ЦВ-суспензии, описанных в примере 1. Значения показателя прочности пленок определяют в соответствии с РАРТАС методом испытаний, стандарт D.34, и они представлены в таблице 2. Данные ясно показывают, что ЦВ пленки, полученные из повторной дисперсии сухих ЦВ пленок, полученных на пилотной бумагоделательной машине, имеют почти такую же прочность, как ЦВ пленки, полученные из дисперсии никогда не сушившихся ЦВ. Таким образом, сухие повторно вододиспергируемые ЦВ пленки, полученные на бумагоделательной машине, являются рециклируемыми. Данные также показывают, что воздушно высушенные ЦВ, высушенные на барабане ЦВ или высушенные быстрым испарением ЦВ являются намного более худшими в сравнении с сухими повторно вододиспергируемыми ЦВ, полученными на пилотной бумагоделательной машине, в отношении получения новых и прочных ЦВ пленок. Они также подтверждают неожиданные находки и новизну настоящего изобретения в получении сухих повторно вододиспергируемых ЦВ пленок на бумагоделательной машине.

В отдельных экспериментах различные сухие ЦВ материалы, описанные выше и в примере 1, диспергируют в ДИ Н2О в соответствии с описанным разделом «Общая методика В», за исключением того, что используют консистенцию 0,1% вместо 1,2%. На фигуре 3 показаны образцы дисперсий или суспензий, отобранные после 45-минутного выдерживания из а) лабораторно диспергированных никогда не сушившихся ЦВ (1), b) лабораторно повторно диспергированных БМ-высушенных ЦВ (1), с) лабораторно повторно диспергированных воздушно высушенных ЦВ (2), d) лабораторно повторно диспергированных высушенных на барабане ЦВ (2) и е) лабораторно повторно диспергированных высушенных быстрым испарением ЦВ (2). Образцы ясно показывают, что сухие ЦВ пленки, полученные на пилотной бумагоделательной машине, имеют вододиспергируемость, идентичную или очень похожую вододиспергируемости никогда не сушившихся ЦВ, тогда как сухие ЦВ материалы, полученные воздушной сушкой, сушкой на барабане или сушкой быстрым испарением, имеют более низкую вододиспергируемость, чем никогда не сушившиеся ЦВ или ЦВ, полученные на пилотной бумагоделательной машине. Снова данные подтверждают неожиданные находки и новизну настоящего изобретения в получении сухих повторно вододиспергируемых и рециклируемых ЦВ пленок на бумагоделательной машине.

Показатель разрывной прочности ЦВ пленок (20 г/м2), полученных на стандартной листовой машине

Пример 3

Получают новую партию целлюлозных волокон (ЦВ), имеющих не менее 50% мас. их фибриллированного материала с длиной до 300-350 мкм и диаметром приблизительно 100-500 нм из крафт-целлюлозы из мягкой древесины многошаговым высококонсистентным (28%) рафинированием с общей энергией рафинирования 8331 кВтч/т с использованием ранее описанного способа (9). Полученные ЦВ при консистенции 28% называются как никогда не сушившиеся ЦВ (3). Образец указанных ЦВ (24 г (просушенной в печи основы)) диспергируют в ДИ Н2О согласно описанному разделу «Общая методика В» с получением стабильной дисперсии, называемой лабораторно диспергированными никогда не подвергавшиеся сушке Цв (3).

Десять сухих ЦВ пленок (20 г/м2) из лабораторно диспергированных никогда не сушившихся ЦВ (3) получают на стандартной листовой машине (СЛМ) в соответствии с описанным разделом «Общая методика Е». Значения показателя прочности пленок определяют в соответствии с РАРТАС методом испытаний, стандарт D.34. Дополнительные сухие ЦВ пленки (всего 110) с плотностью 20, 40 и 60 г/м2, соответственно, также получают на СЛМ в соответствии с описанным разделом «Общая методика Е». Указанные дополнительные сухие ЦВ пленки повторно диспергируют отдельно для каждой плотности [20, 40 и 60 г/м2] в ДИ Н2О согласно описанному разделу «Общая методика В» с получением трех стабильных дисперсий, называемых лабораторно повторно диспергированными СЛМ-высушенными ЦВ (3) с плотностью 20 г/м2, называемых лабораторно повторно диспергированными СЛМ-высушенными ЦВ (3) с плотностью 40 г/м2 и лабораторно повторно диспергированными СЛМ-высушенными ЦВ (3) с плотностью 60 г/м2, соответственно. Десять сухих ЦВ пленок (20 г/м2) из каждой из указанных дисперсий также получают на СЛМ в соответствии с описанным разделом «Общая методика Е». Значения показателя прочности пленок определяют в соответствии с РАРТАС методом испытаний, стандарт D.34. Среднее значение и стандартное отклонение каждой группы из десяти сухих пленок представлены в таблице 3. Данные показывают, что сухие ЦВ пленки, полученные на стандартной листовой машине с плотностью от 20 до 60 г/м2, могут быть легко повторно диспергированы и использованы для получения новых пленок с практически такой же прочностью, как пленки, полученные из никогда не сушившихся ЦВ.

Показатель прочности ЦВ пленок (20 г/м2), полученных из никогда не сушившихся ЦВ, и сухих ЦВ пленок, полученных на стандартной листовой машине (СЛМ), с различной плотностью (г/м2)

Пример 4

Десять сухих ЦВ пленок (20 г/м2) из лабораторно диспергированных никогда не сушившихся ЦВ (3) и десять сухих ЦВ пленок (20 г/м2) из лабораторно повторно диспергированных (20 г/м2)-СЛМ-высушенных ЦВ (3), описанных в примере 3, получают на стандартной листовой машине в соответствии с описанным разделом «Общая методика Е», за исключением того, что сушку пленок осуществляют на скоростной сушилке при 150°C в течение 30 с. Значения показателя прочности пленок определяют в соответствии с РАРТАС методом испытаний, стандарт D.34. Среднее значение и стандартное отклонение каждой группы из десяти сухих пленок вместе с пленками, высушенными в камере при постоянных температуре и влажности (ПТВ) (23°C и 50% относительной влажности) до утра в соответствии с описанным разделом «Общая методика Е», представлены в таблице 4. Данные показывают, что скорость сушки (температура и время) имеет очень небольшое влияние на прочностные свойства ЦВ пленок, полученных из никогда не сушившихся или повторно диспергированных высушенных на стандартной листовой машине ЦВ. Высушенные при высокой температуре/высокой скорости ЦВ пленки, полученные на стандартной листовой машине, могут быть легко повторно диспергированы и использованы для получения новых пленок практически с такой же прочностью, как пленки, полученные из никогда не сушившихся ЦВ при различных температурах/скоростях сушки.

Показатель прочности ЦВ пленок (20 г/м2), полученных из никогда не сушившихся ЦВ, и сухих СЛМ-полученных ЦВ пленок, полученных на стандартной листовой машине и высушенных в ПТВ-камере или на скоростной сушилке

Пример 5

Образцы (1,0 кг (просушенной в печи основы)) сухой повторно вододиспергируемой ЦВ пленки с шириной ~30 см, полученной на пилотной бумагоделательной машине в соответствии с описанным разделом «Общая методика А» и названной как БМ-полученное ЦВ полотно, разрезают на более мелкие пленки (приблизительно 2 см х 2 см) с использованием режущей пилотной установки (Destroyit 4005 CC, IDEAL Krug & Priester GmbH & Co. KG, Simon-Schweitzer-STe 34, 72336 Balingen, Германия). Разрезанную пленку (1,0 кг) измельчают в сухие повторно вододиспергируемые ЦВ порошки с различными размерами на пилотной измельчающей установке № 1, Arthur H. Thomas Co., Vine St. Phildelphia, Pa 19102, США), оборудованной сетками с диаметром отверстий 3,2 мм, 2,0 мм и 1,0 мм, соответственно. Образцы (20 г (просушенной в печи основы) на образец) БМ-полученной ЦВ пленки и сухие повторно вододиспергируемые ЦВ порошки (называемые как сухие ЦВ порошки), полученные из БМ-полученной ЦВ пленки с использованием трех различных сеток, диспергируют, соответственно, в соответствии с «Общей методикой В». Десять сухих ЦВ пленок (20 г/м2) из каждой из диспергированной БМ-полученной ЦВ пленки и трех диспергированных сухих ЦВ порошков получают на стандартной листовой машине в соответствии с описанным разделом «Общая методика Е». Значения показателя прочности пленок определяют в соответствии с РАРТАС методом испытаний, стандарт D.34. Среднее значение и стандартное отклонение каждой группы из десяти пленок представлены в таблице 5. Данные показывают, что чем больше диаметр отверстия сетки измельчающего устройства, тем выше показатель прочности. Даже без дополнительной оптимизации условий измельчения, таких как диаметр отверстия сетки измельчающего устройства, острота лезвия ножа и время пребывания в измельчающем устройстве, сухой ЦВ порошок, полученный с использованием измельчающего устройства, оборудованного сеткой с диаметром отверстия 3,2 мм, сохраняет 78% показателя прочности БМ-полученной ЦВ пленки.

Показатель прочности ЦВ пленок (20 г/м2), полученных на стандартной листовой машине из образцов БМ-полученной ЦВ пленки, и сухих ЦВ порошков, полученных из нарезанной и измельченной БМ-полученной ЦВ пленки с использованием измельчающего устройства, оборудованного сетками с диаметром отверстия 1,0, 2,0 и 3,2 мм, соответственно, до получения сухих ЦВ пленок на стандартной листовой машине БМ-полученная ЦВ пленка или сухие ЦВ порошки диспергируются согласно «Общей методике В»

Варианты осуществления изобретения, описанные выше, предназначены быть иллюстративными. Поэтому специалистам в данной области техники будет понятно, что приведенное выше описание является только иллюстративным, и что различные альтернативные конфигурации и модификации могут быть разработаны без отступления от сущности настоящего изобретения. Следовательно, настоящее изобретение предназначено охватывать все такие альтернативные конфигурации, модификации и вариации, которые подпадают под объем прилагаемой формулы изобретения.

Изобретение относится к химической технологии целлюлозно-бумажного производства и касается сухих целлюлозных волокон и способа их получения. Сухие целлюлозные волокна содержат по меньшей мере 50 мас. % волокон, имеющих длину до 350 мкм и диаметр в интервале 100-500 нм, где волокна не содержат добавки, не являются дериватизированными и являются повторно диспергируемыми в воде. Представлена пленка из сухих целлюлозных волокон, содержащих описанные волокна, где пленка является диспергируемой в воде. Также описан способ получения сухой пленки из целлюлозных волокон, включающий подготовку жидкой суспензии из описанных выше целлюлозных волокон, полученных многошаговым высококонсистентным рафинированием древесных или растительных волокон и удерживание свыше 90% волокон на формующей секции бумагоделательной машины, в котором волокна не содержат добавки и не являются дериватизированными. Пленка может быть переведена в порошки или хлопья для перевозки, хранения или последующего использования. Изобретение обеспечивает создание повторно вододиспергируемых волокон фибриллированной целлюлозы, полученных без применения химических добавок и дериватизации. 3 н. и 20 з.п. ф-лы, 3 ил., 5 табл., 5 пр.

1. Сухие целлюлозные волокнистые хлопья, содержащие по меньшей мере 50% мас. волокон, имеющих

длину волокон до 350 мкм; и

диаметр в интервале 100-500 нм,

где волокна не содержат добавки, не являются дериватизированными и являются повторно диспергируемыми в воде.

2. Хлопья по п. 1, у которых форма в трех измерениях составляет от 0,01 мм до 2,0 см.

3. Хлопья по п. 1, в которых по меньшей мере 75% мас. волокон имеют длину волокон до 350 мкм и диаметр в интервале 100-500 нм.

4. Хлопья по п. 1, у которых длина волокон находится в интервале 300-350 мкм.

5. Хлопья по п. 1, в которых волокна имеют содержание сухого вещества по меньшей мере 80% мас.

6. Хлопья по п. 1, в которых волокна имеют содержание сухого вещества по меньшей мере 95% мас.

7. Пленка из сухих целлюлозных волокон, содержащая по меньшей мере 50% мас. волокон, имеющих

длину волокон до 350 мкм и диаметр в интервале 100-500 нм,

где пленка является диспергируемой в воде,

где волокна не содержат добавки и не являются дериватизированными.

8. Пленка по п. 7, которая имеет толщину в интервале от 10 до 300 мкм.

9. Пленка по п. 8, в которой толщина составляет 10-50 мкм.

10. Пленка по п. 7, в которой длина волокон находится в интервале 300-350 мкм.

11. Пленка по п. 7, в которой волокна имеют содержание сухого вещества по меньшей мере 80% мас.

12. Пленка по п. 7, в которой волокна имеют содержание сухого вещества по меньшей мере 95% мас.

13. Способ получения сухой пленки из целлюлозных волокон, включающий:

подготовку жидкой суспензии целлюлозных волокон, полученных многошаговым высококонсистентным рафинированием древесных или растительных волокон, где по меньшей мере 50% мас. волокон имеют длину волокон до 350 мкм и диаметр волокон в интервале 100-500 нм, и

удерживание свыше 90% волокон на формующей секции бумагоделательной машины,

в котором волокна не содержат добавки и не являются дериватизированными.

14. Способ по п. 13, в котором толщина составляет от 10 до 300 мкм.

15. Способ по п. 13, в котором бумагоделательной машиной является стандартная листовая машина с сеткой 150-400 меш.

16. Способ по любому из пп. 13-15, который дополнительно включает прессование пленки в секции прессования бумагоделательной машины с получением прессованной пленки.

17. Способ по п. 16, который дополнительно включает сушку прессованной пленки в по меньшей мере одной секции сушки бумагоделательной машины с получением сухой пленки.

18. Способ по любому из пп. 13-15, в котором полученная пленка является повторно диспергируемой в воде.

19. Способ по любому из пп. 13-15, в котором полученная пленка имеет толщину в интервале 200-300 мкм или менее.

20. Способ по любому из пп. 13-15, в котором пленка имеет содержание сухого вещества по меньшей мере 80% мас.

21. Способ по любому из пп. 13-15, в котором пленка имеет содержание сухого вещества по меньшей мере 95% мас.

22. Способ по любому из пп. 13-15, в котором длина волокон находится в интервале 300-350 мкм.

23. Способ по п. 13, в котором бумагоделательная машина работает со скоростью 500-1500 м/мин.

| WO 2012097446 A1, 26.07.2012 | |||

| СПОСОБ ОБУЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ ВЗАИМОДЕЙСТВИЯ С ФИЗИЧЕСКИМИ ОБЪЕКТАМИ В ВИРТУАЛЬНОЙ РЕАЛЬНОСТИ | 2022 |

|

RU2799123C1 |

| WO 2008027094 A1, 06.03.2008. | |||

Авторы

Даты

2017-08-16—Публикация

2013-11-07—Подача