ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к абсорбирующему полотну и, в частности, к абсорбирующему полотну, произведенному из бумагообразующего волокна, такого как целлюлозные пульпы из мягкой древесины и из твердой древесины, содержащие регенерированное целлюлозное микроволокно.

УРОВЕНЬ ТЕХНИКИ

Регенерированное целлюлозное волокно лиоцелл хорошо известно. Обычно волокно лиоцелл производится из переосажденной целлюлозы, сформованной из водного раствора оксида амина. Обычный способ состоит в формовании волокна лиоцелл из раствора целлюлозы в водном N-оксиде третичного амина, например из раствора в N-метилморфолин N-оксиде (NMMO). Раствор обычно экструдируется через приемлемую фильеру в водную коагулирующую баню для получения готовых волокон. Эти волокна широко используются в текстильных изделиях. Ввиду того что волокно лиоцелл включает в себя высоко кристаллическую альфа-целлюлозу, оно имеет тенденцию к фибрилляции, которая является нежелательной в большинстве текстильных изделий и считается недостатком. В этом отношении патент US 6235392 и публикация патентной заявки US 2001/0028955, Luo et al., описывают различные способы получения волокна лиоцелл с уменьшенной тенденцией к фибрилляции.

С другой стороны, фибрилляция целлюлозных волокон желательна в некоторых применениях, таких как фильтрование. Например, патент US 6042769, Gannon et al., описывает способ приготовления волокон лиоцелл, которые легко фибриллировать. Волокна, полученные таким образом, могут быть обработаны дезинтегратором, как отмечено в колонке 5 патента '769 (см. строки 30, и далее. См. также патент US 5725821, Gannon et al). Высоко фибриллированные волокна лиоцелл, как было обнаружено, могут быть применены для фильтрующих сред, имеющих очень высокую степень продуктивности. В этом отношении следует отметить патентную заявку US 2003/0168401 и публикацию заявки US 2003/0177909, Koslow.

Как известно, в производстве абсорбирующего полотна применяются волокна лиоцелл, имеющие диаметры и длины волокон, аналогичные бумагообразующим волокнам. В этом отношении патент US 6841038, Horenziak et al., описывает способ и аппарат для приготовления абсорбирующего полотна, включающего волокна лиоцелл (см. фиг.2 патента '038, в котором описан традиционный способ высушивания на воздухе (TAD-процесс) для приготовления абсорбирующего полотна). Патент US 5935880, Wang et al., также описывает нетканые волоконные сетки, включающие волокна лиоцелл (см. также публикацию патентной заявки US 2006/0019571). Такие волокна имеют тенденцию выпадать хлопьями и являются, таким образом, чрезвычайно неудобными для употребления в традиционном способе мокрого формования при производстве абсорбирующих рулонов.

В то время как применение волокон лиоцелл в абсорбирующих материалах известно, ранее не было оценено по достоинству, что очень тонкие волокна лиоцелл или другие регенерированные целлюлозные волокна с чрезвычайно низкой зернистостью могут предоставлять уникальные сочетания свойств, такие как прочность в мокром состоянии, впитывающая способность и мягкость, даже при применении в композиции бумагообразующей массы в ограниченных количествах. Более того, полотно согласно изобретению является особенно применимым в качестве чистящих салфеток, так как оно является в высшей степени эффективным при удалении загрязнений с поверхности. Согласно настоящему изобретению было обнаружено, что регенерированное целлюлозное микроволокно может быть легко включено в бумагообразующую волоконную матрицу из твердой древесины и мягкой древесины для усиления сетевых характеристик и обеспечения характеристик высшего уровня качества даже при использовании бумагообразующих волокон качества более низкого, чем высшее.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Абсорбирующее бумажное полотно включает в себя целлюлозное полученное через пульпу бумагообразующее волокно и до приблизительно 75 мас.% фибриллированного регенерированного целлюлозного микроволокна, имеющего CSF-величину менее чем 175 мл. Фибриллированное регенерированное целлюлозное микроволокно присутствует в количествах от 40 мас.% и в некоторых случаях более, считая на массу волокна; обычно присутствует более чем приблизительно 35%, считая на массу волокна в полотне. Возможность применения более 37,5% и еще более будет очевидна для специалистов в данной области. В различных продуктах на основе полотна может быть применено любое фибриллированное целлюлозное микроволокно, описанное здесь, с содержанием более 25%, более 30% или более 35%, 40% или более по массе, в зависимости от желаемых свойств при предполагаемом применении. В некоторых вариантах осуществления регенерированное целлюлозное микроволокно может присутствовать с содержанием в диапазоне 10-75%, как указано ниже; будет понятно, что диапазоны по массе, описанные здесь, могут быть заменены в любом варианте осуществления полотна согласно изобретению полотна, если это необходимо.

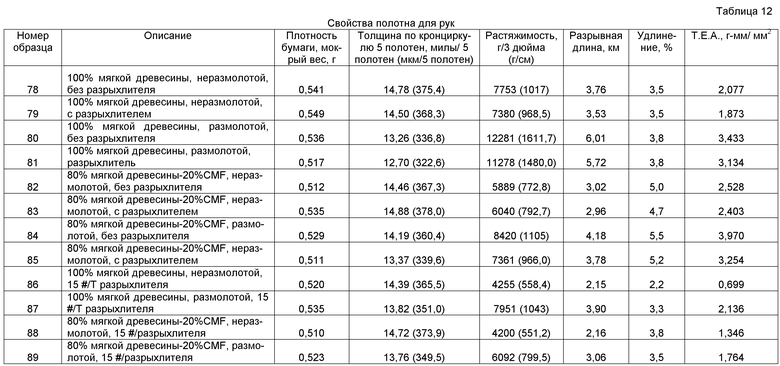

Бумагообразующее волокно организовано в волокнистую матрицу, и микроволокно лиоцелл дозируется и распределяется в волоконной матрице с образованием микроволоконной сети в ней, как это можно видеть из Фиг.1, которая представляет собой микрофотографию крепированной ткани с 20% целлюлозного микроволокна. Фибрилляция регенерированного целлюлозного микроволокна контролируется таким образом, что волокно имеет уменьшенную зернистость и уменьшенную степень помола по сравнению с нефибриллированным регенерированным целлюлозным волокном, из которого оно приготовляется, так что микроволокно обеспечивает повышенную впитывающую способность, прочность или мягкость, типично предоставляя одну или несколько из следующих характеристик: (a) абсорбирующее полотно имеет повышенную величину SAT и повышенную величину растяжимости во влажном состоянии по сравнению с аналогичным полотном, полученным без регенерированного целлюлозного микроволокна; (b) абсорбирующее полотно имеет повышенное соотношение растяжимостей во влажном/сухом состоянии по сравнению с аналогичным полотном, полученным без регенерированного целлюлозного микроволокна; (c) абсорбирующее полотно имеет меньший геометрический средний (GM) модуль разрыва, чем аналогичное полотно, имеющее подобные величины растяжимости, полученное без регенерированного целлюлозного микроволокна; или (d) абсорбирующее полотно имеет повышенный объем по сравнению с аналогичным полотном, имеющим подобные величины растяжимости, полученным без регенерированного целлюлозного микроволокна. Особенно пригодные волокна получаются из раствора целлюлозы с растворенной целлюлозой, включающего в себя растворитель, выбранный из ионных жидкостей и N-оксидов третичных аминов.

Настоящее изобретение также предоставляет продукты с необычно высоким соотношением растяжимостей во влажном/сухом состоянии, что делает возможным производство более мягких продуктов вследствие того, что прочность на разрыв в сухом состоянии конечного полотенца, например, часто определяется требованиями к прочности на разрыв во влажном состоянии. Один вариант осуществления изобретения включает в себя полотно, приготовленное с волокном, которое предварительно обрабатывали разрыхлителем в высокой концентрации.

Дополнительные признаки и преимущества изобретения будут очевидны из последующего обсуждения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение подробно описано ниже со ссылкой на Фигуры, на которых:

Фиг.1 представляет собой микрофотографию, показывающую крепированную ткань с 20% регенерированного целлюлозного микроволокна;

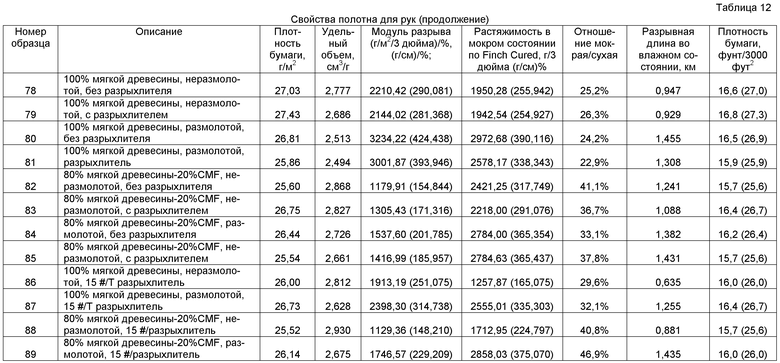

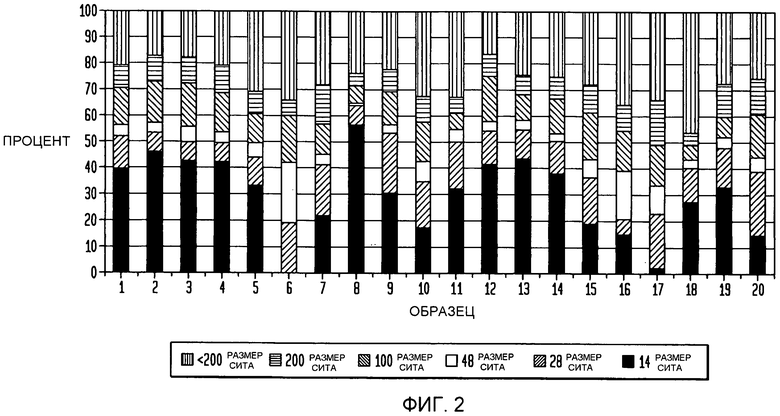

Фиг.2 представляет собой гистограмму, показывающую размер волокна или “мелкозернистость” фибриллированных волокон лиоцелла;

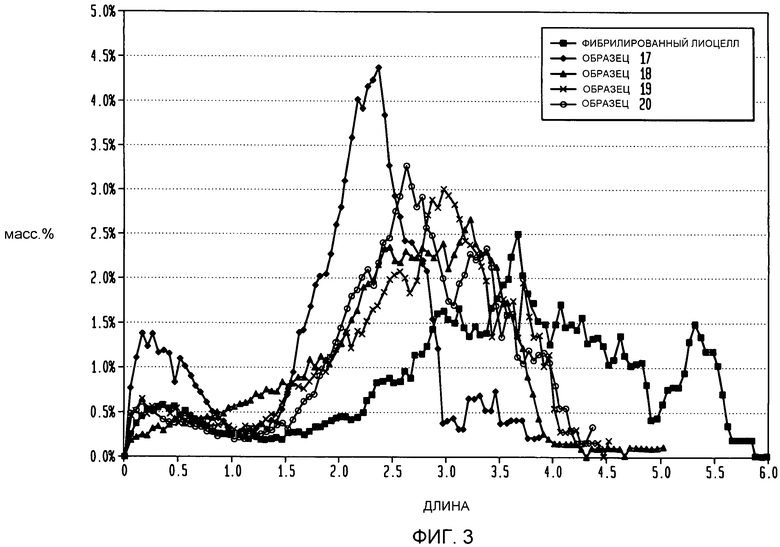

Фиг.3 представляет собой график зависимости измеренной методом FDA длина волокна для различных образцов фибриллированного волокна лиоцелл;

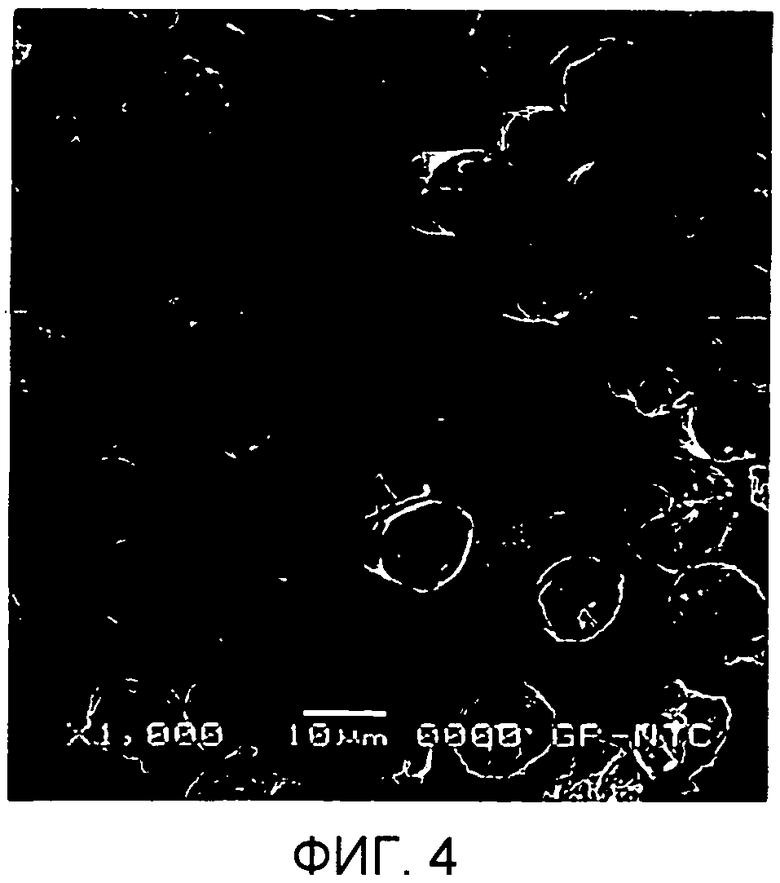

Фиг.4 представляет собой микрофотографию неразмолотого регенерированного целлюлозного волокна с толщиной 1,5 денье, имеющего зернистость 16,7 мг/100 м;

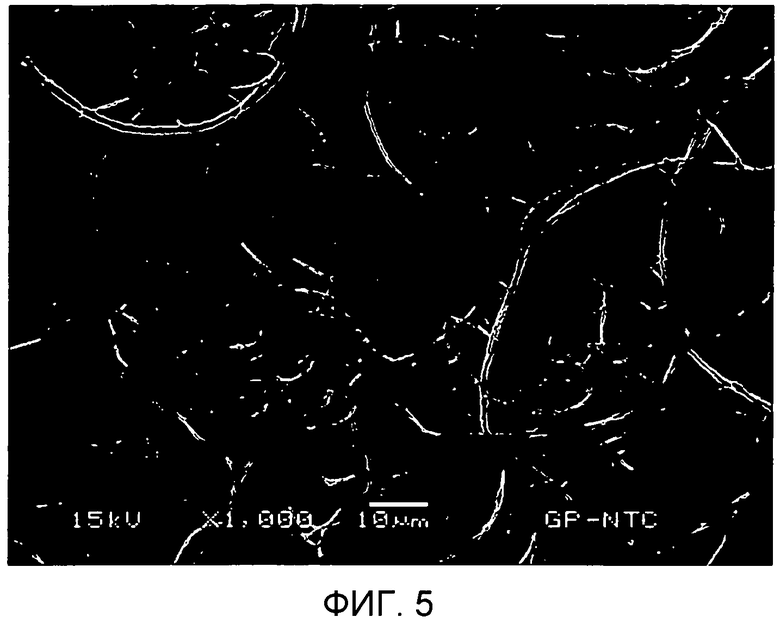

Фиг.5 представляет собой микрофотографию размолотого регенерированного целлюлозного волокна с номером сита 14;

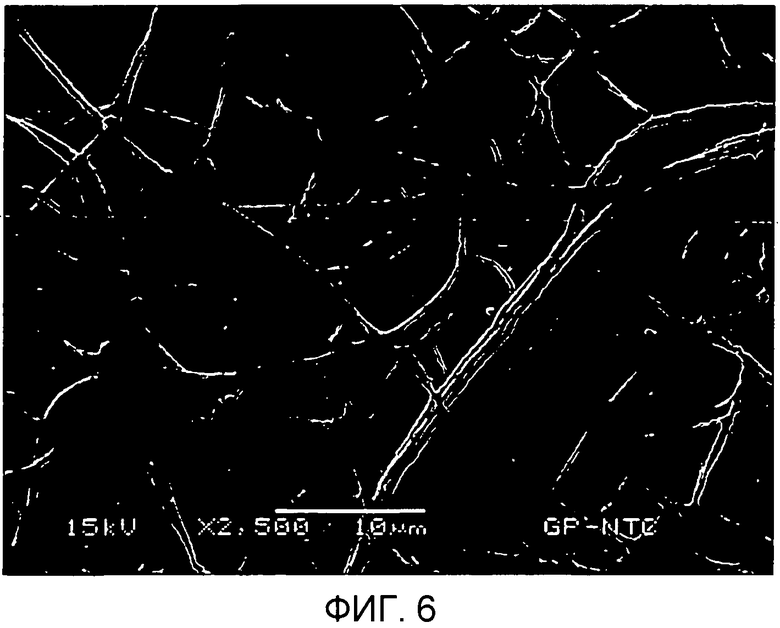

Фиг.6 представляет собой микрофотографию размолотого регенерированного целлюлозного волокна с номером сита 200;

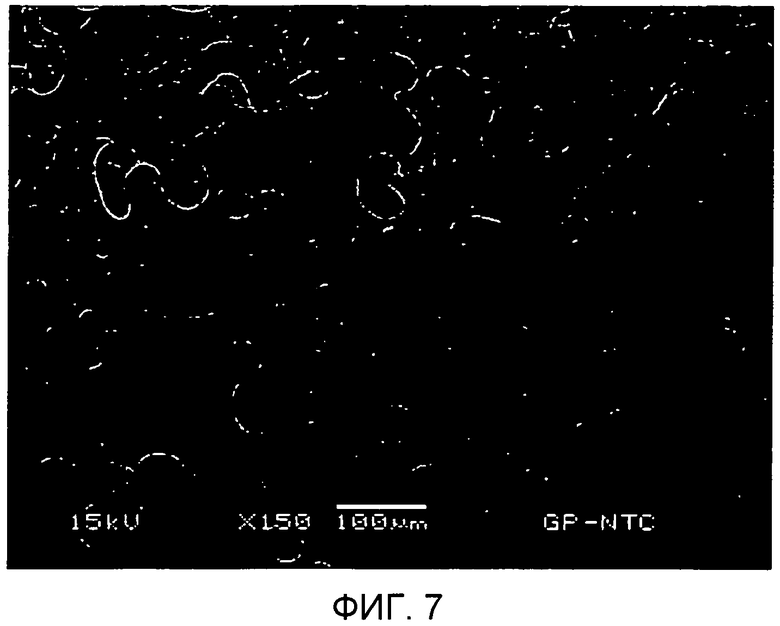

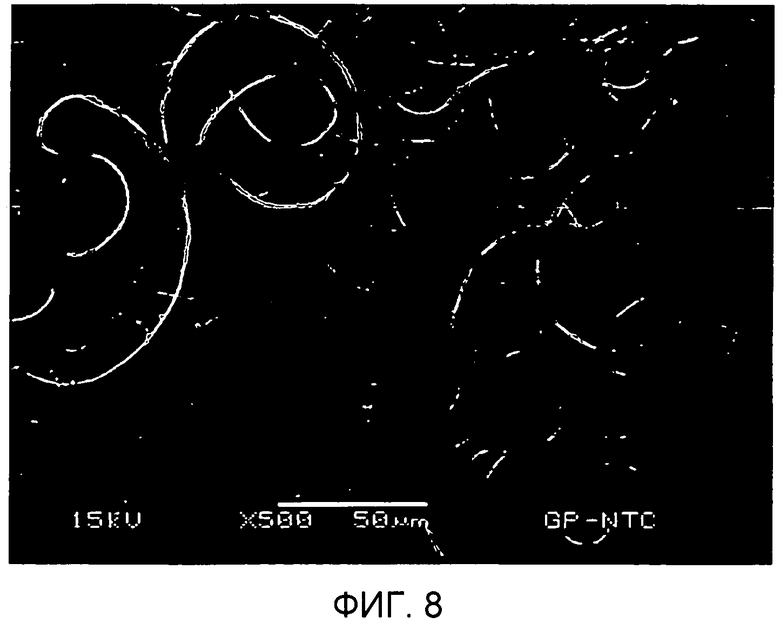

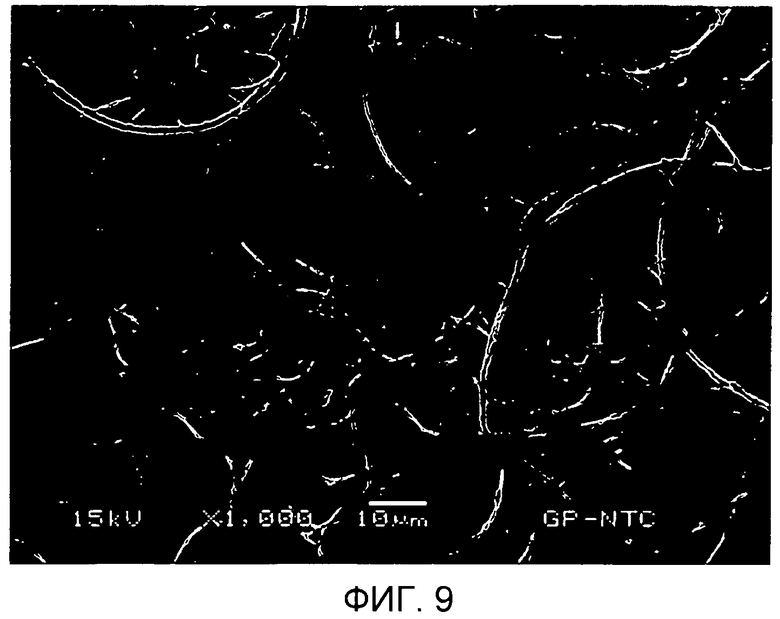

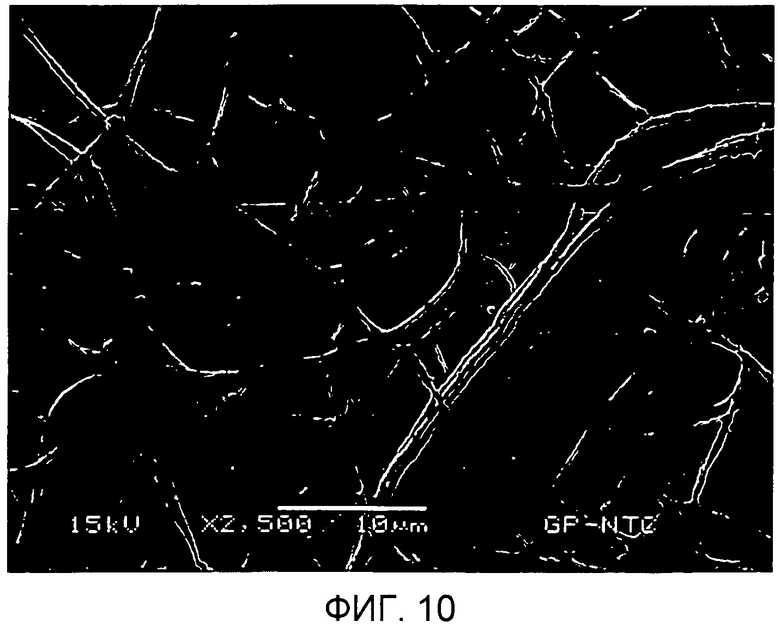

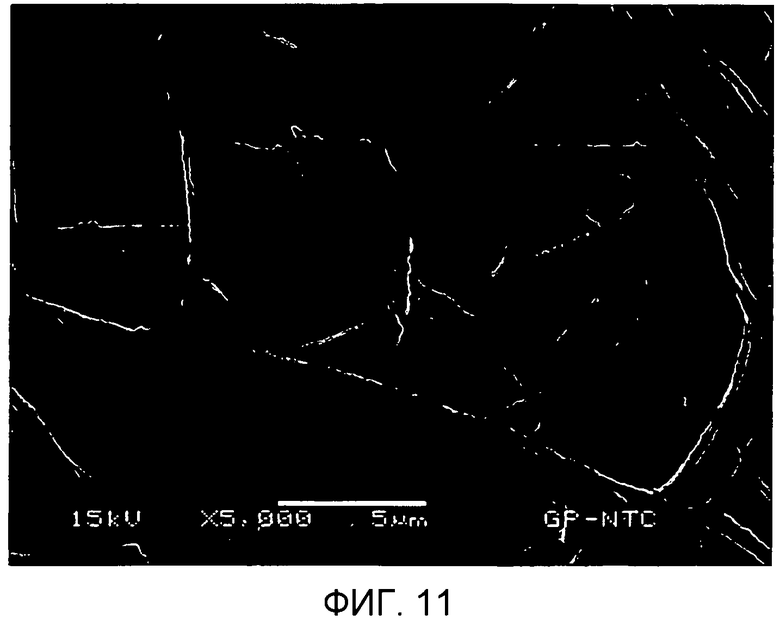

Фиг.7-11 представляют собой микрофотографии при возрастающем увеличении фибриллированного регенерированного целлюлозного микроволокна, которое пропущено через сетку с номером сита 200 по классификатору Байера-МасНетта (Bauer-McNett);

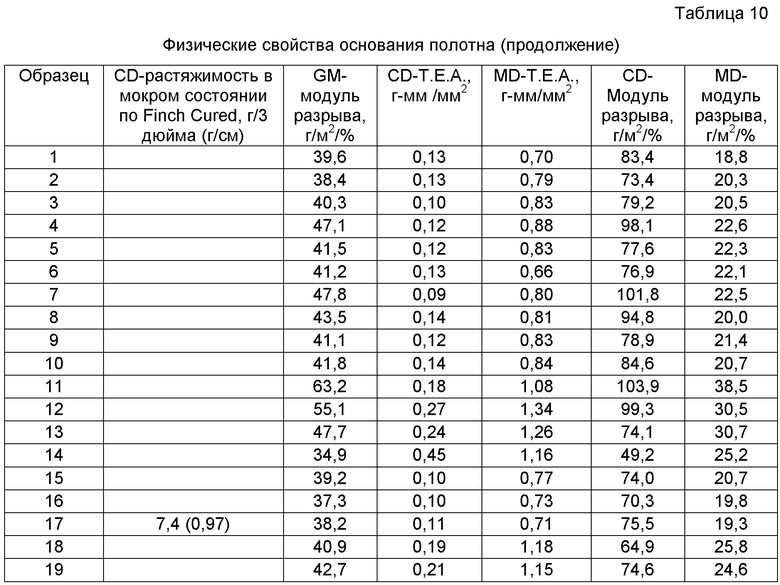

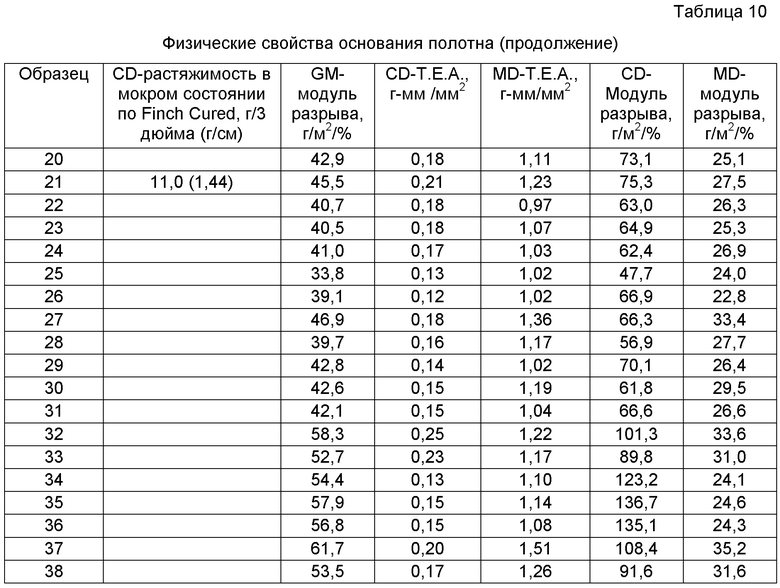

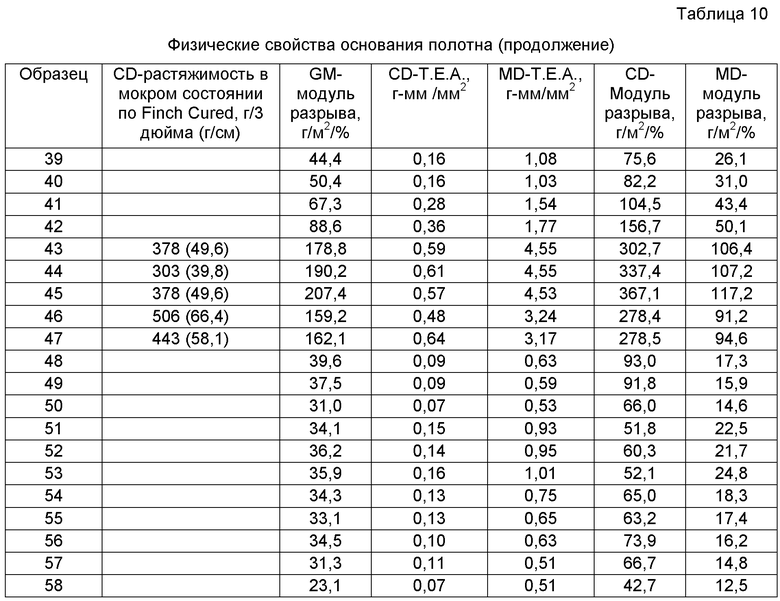

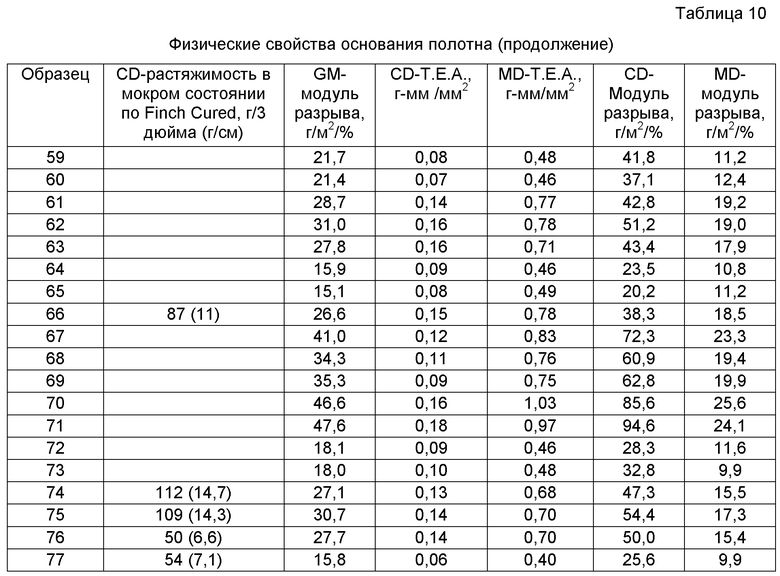

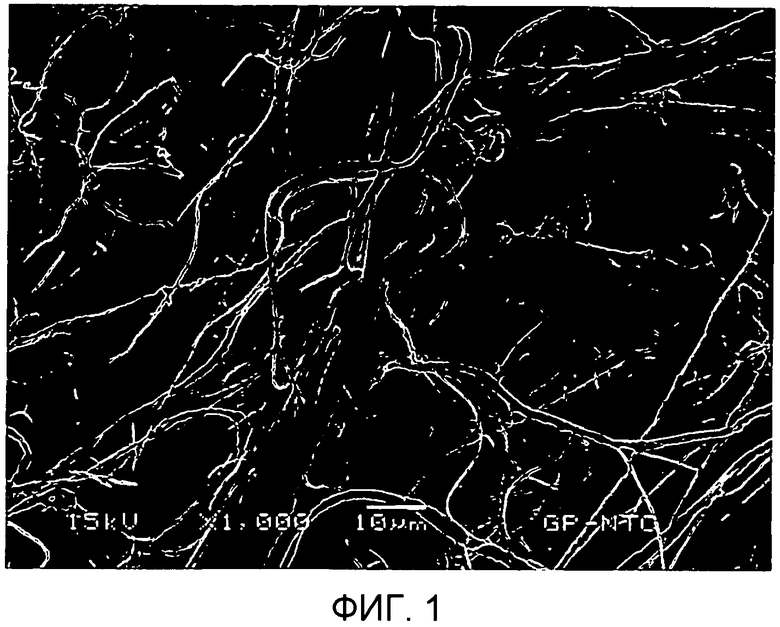

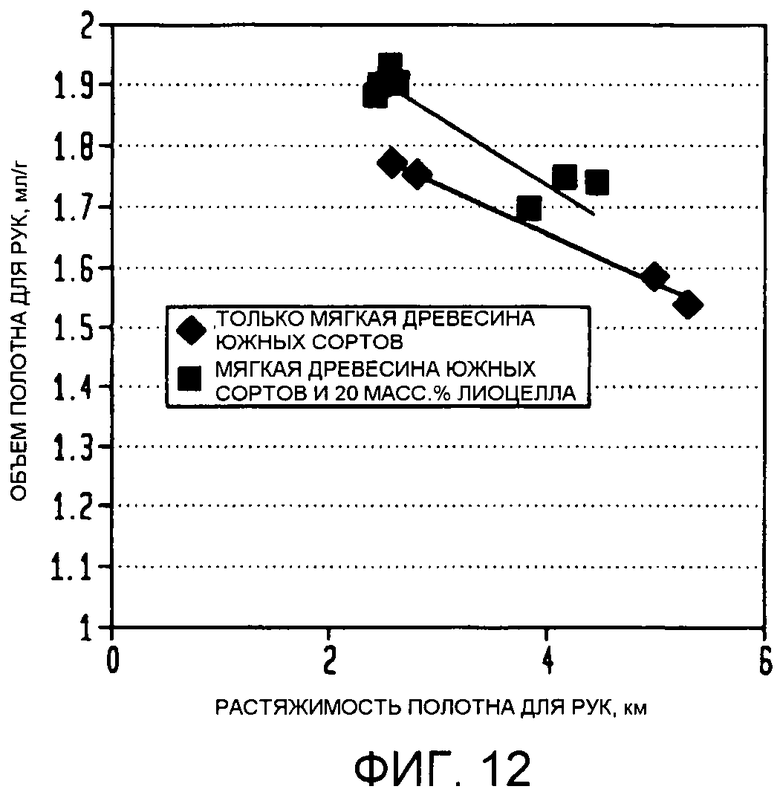

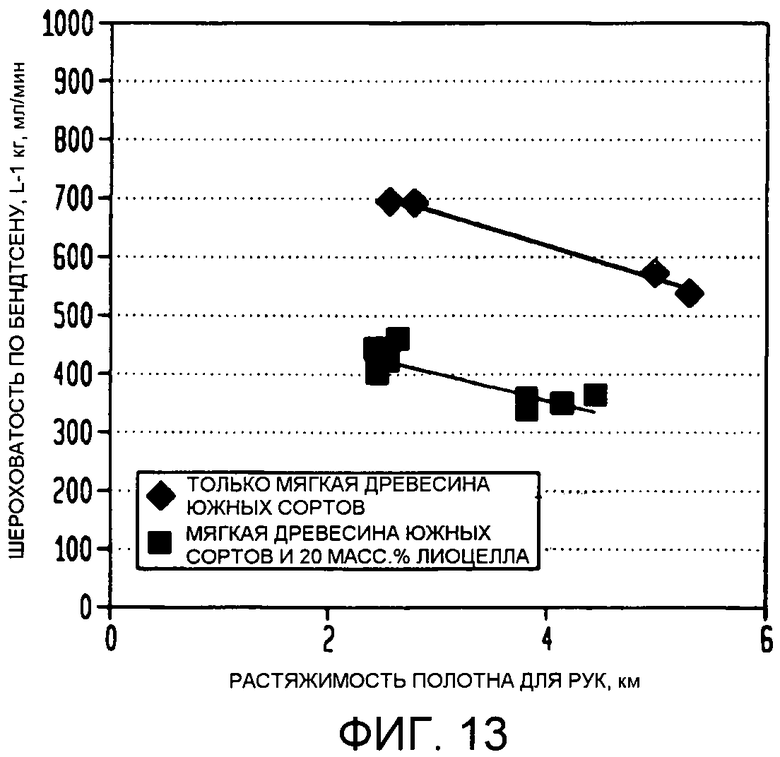

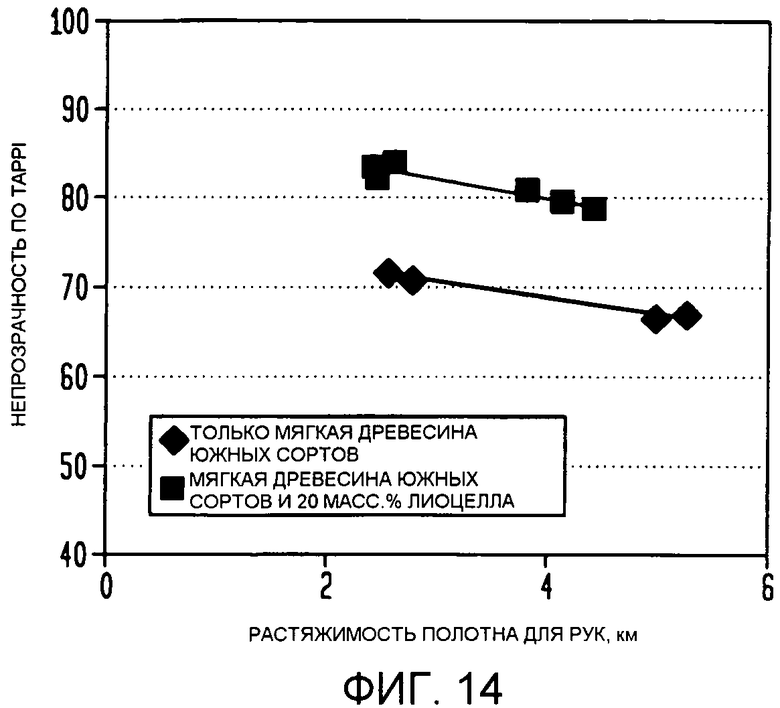

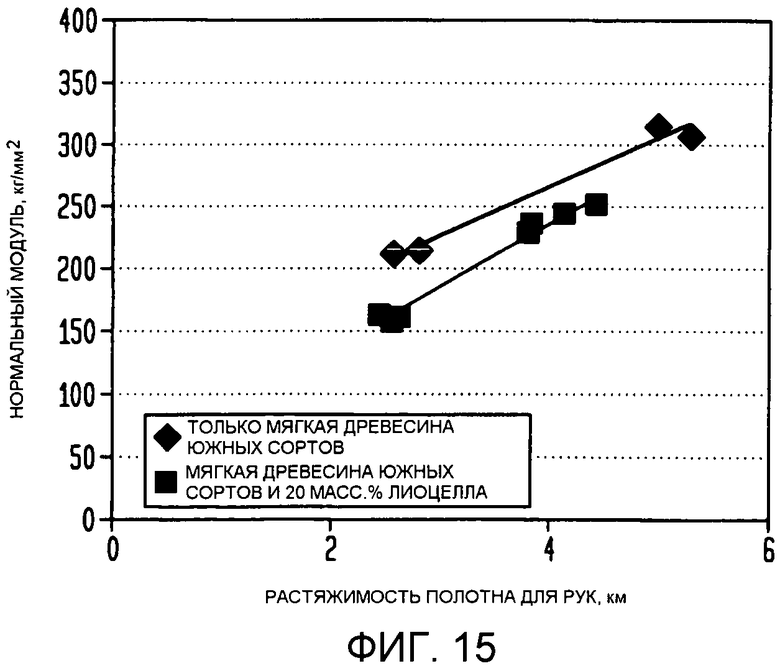

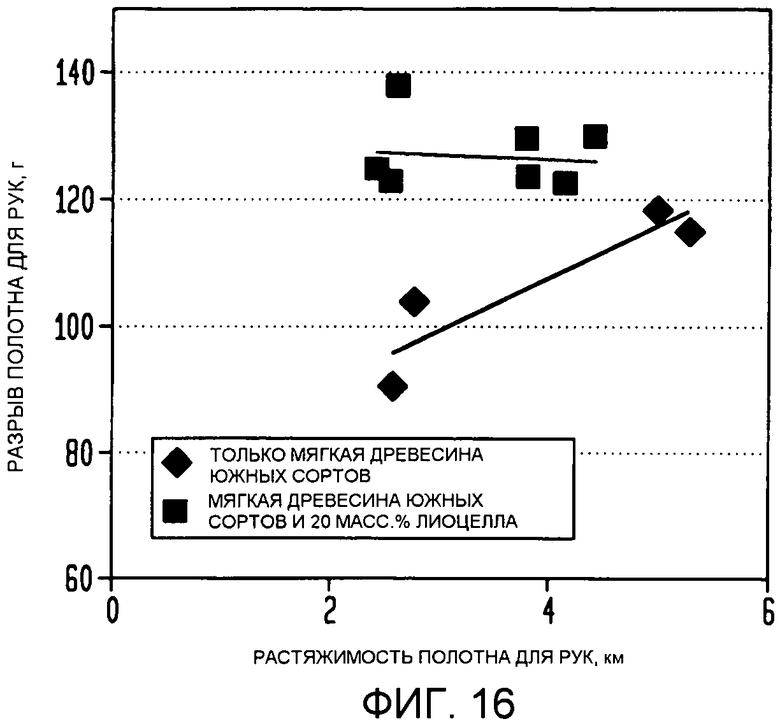

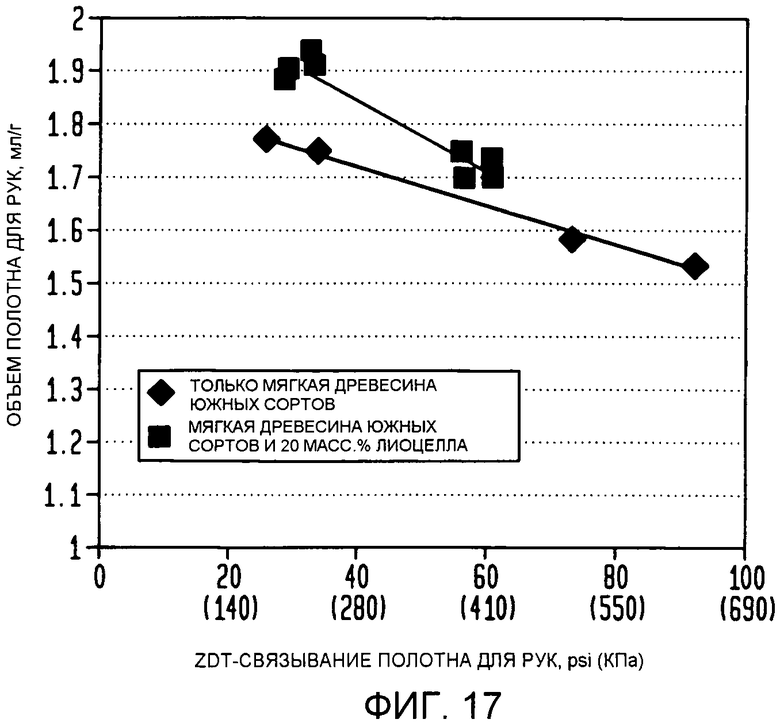

Фиг.12-17 представляют собой графики зависимостей физических свойств полотен для рук, включающих в себя регенерированное целлюлозное микроволокно, где Фиг.12 представляет собой график зависимости объема полотна для рук от растяжимости (разрывной длины), Фиг.13 представляет собой график зависимости шероховатости от растяжимости, Фиг.14 представляет собой график зависимости непрозрачности от растяжимости, Фиг.15 представляет собой график зависимости модуля от растяжимости, Фиг.16 представляет собой график зависимости разрыва полотна для рук от растяжимости, и Фиг.17 представляет собой график зависимости объема полотна для рук от ZDT-связывания;

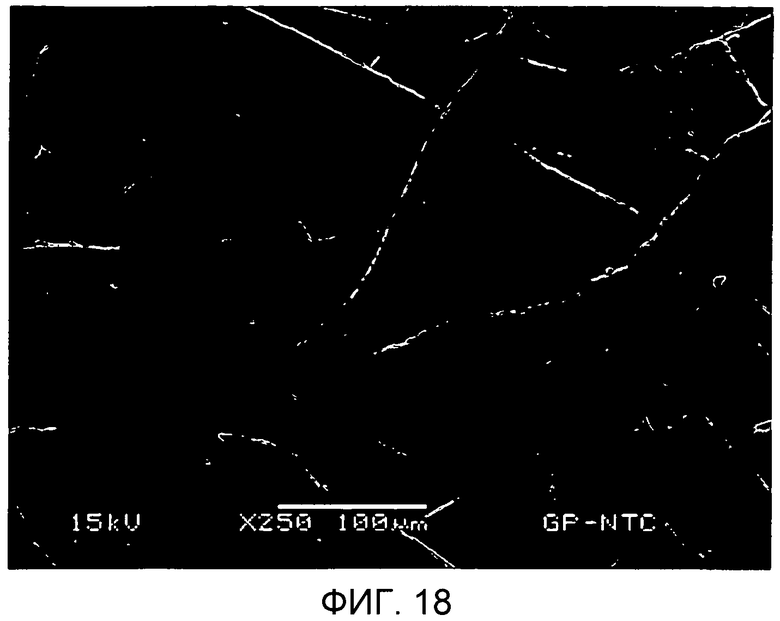

Фиг.18 представляет собой микрофотографию при увеличении 250 мягкодревесного полотна для рук без фибриллированного регенерированного целлюлозного волокна;

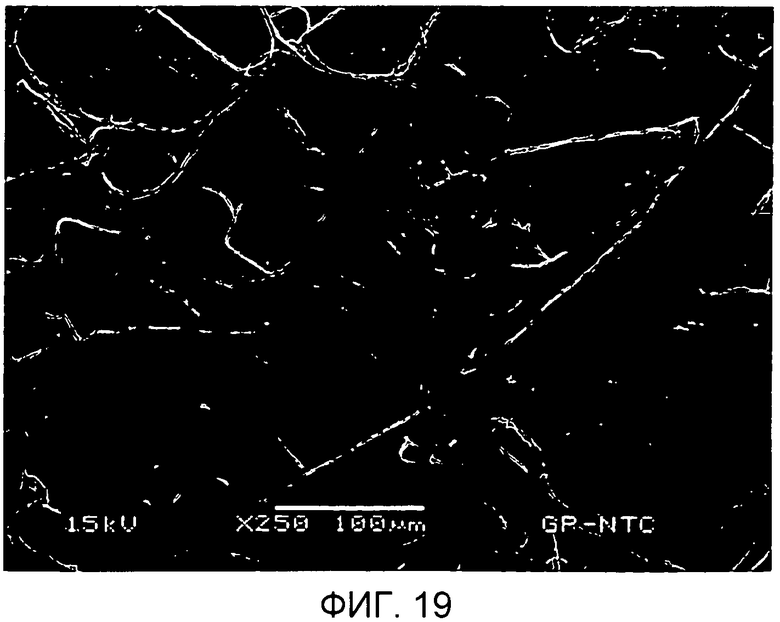

Фиг.19 представляет собой микрофотографию при увеличении 250 мягкодревесного полотна для рук, включающего в себя 20% фибриллированного регенерированного целлюлозного микроволокна;

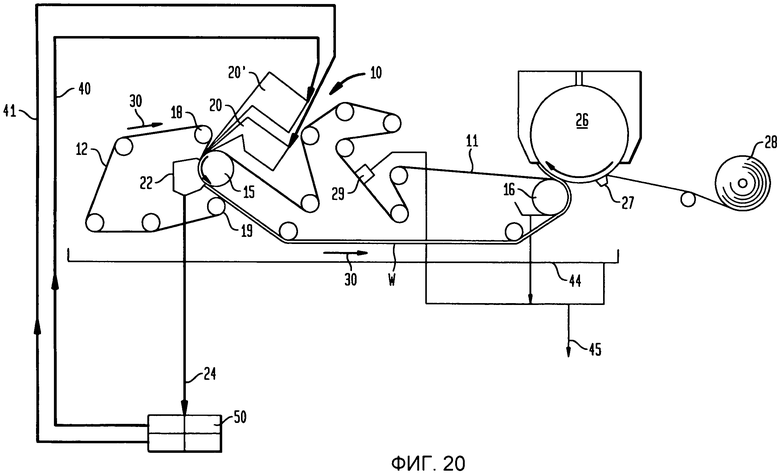

Фиг.20 представляет собой принципиальную схему бумагоделательной машины с мокрым прессованием, которая может быть применена при использовании настоящего изобретения;

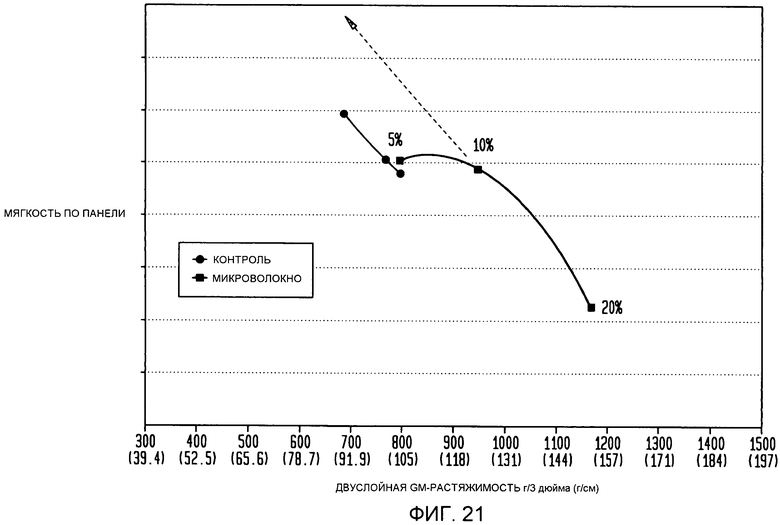

Фиг.21 представляет собой график зависимости мягкости (по панели) от двуслойной GM-растяжимости для тканевого основания полотна 12 фунт/стопу листов (20 г/м2) с бумажной массой южных сортов и регенерированным целлюлозным микроволокном, полученного CWP-способом;

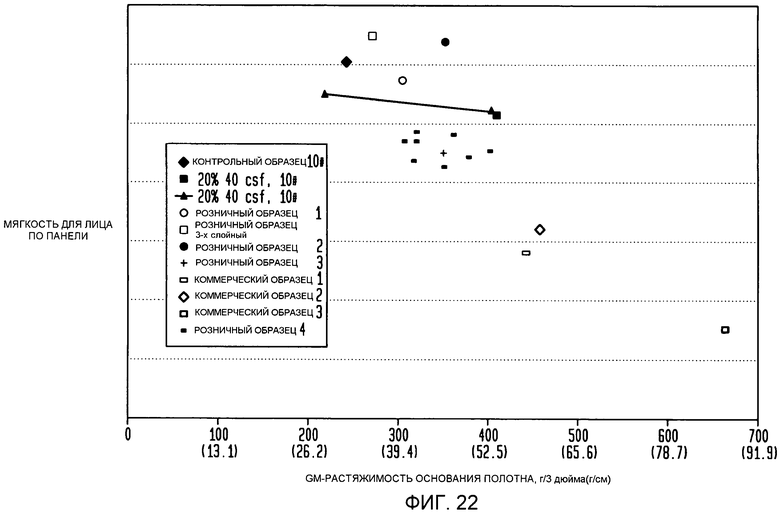

Фиг.22 представляет собой график зависимости мягкости по панели от растяжимости для различных тканевых полотен;

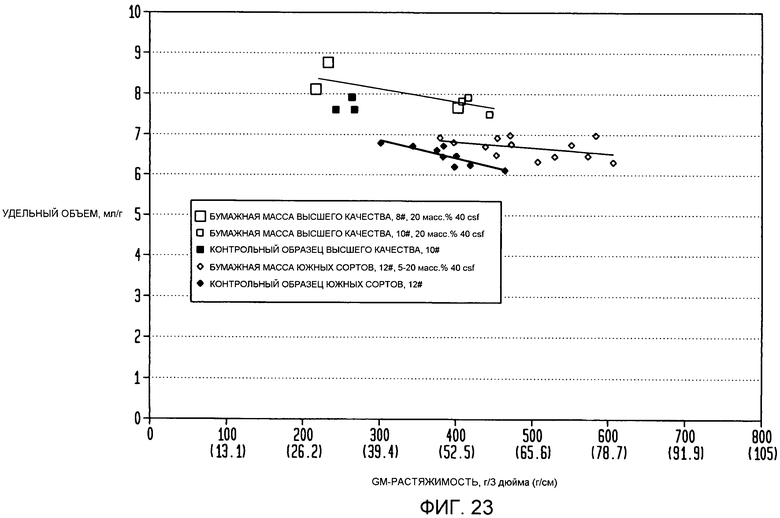

Фиг.23 представляет собой график зависимости объема от растяжимости для крепированного CWP-основания полотна.

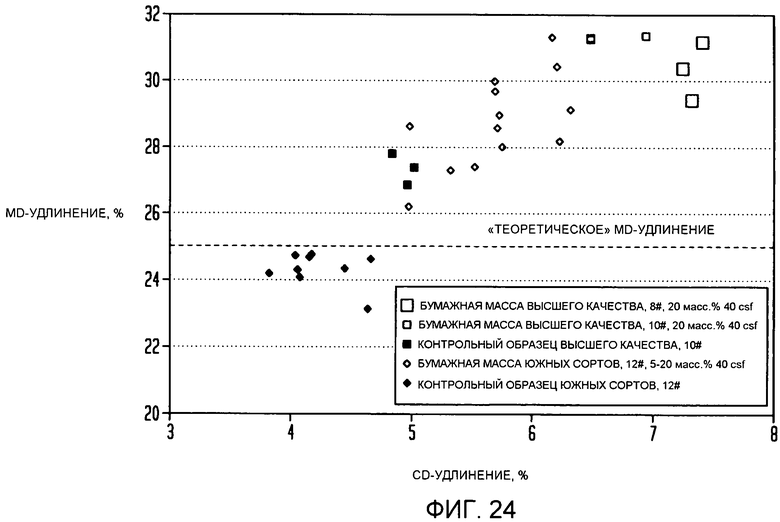

Фиг.24 представляет собой график зависимости MD-удлинения от CD-удлинения для CWP-тканевого основания полотна;

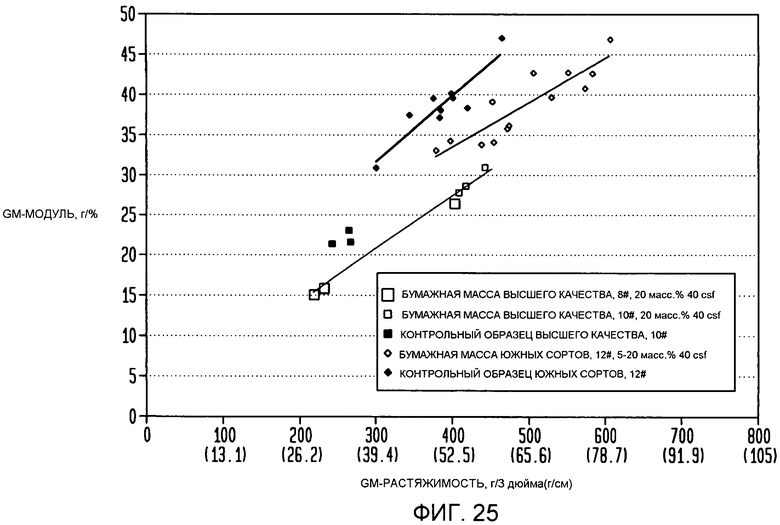

Фиг.25 представляет собой график зависимости GM-модуля разрыва от GM-растяжимости для тканевого основания полотна;

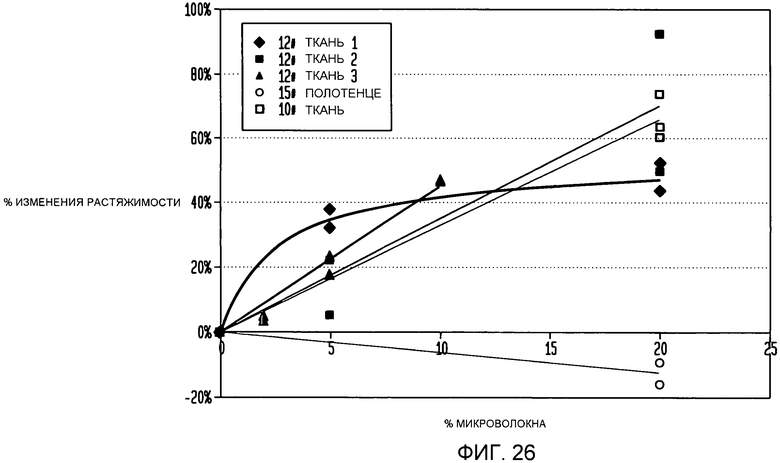

Фиг.26 представляет собой график зависимости изменения растяжимости от % микроволокна для ткани и основания полотна полотенца;

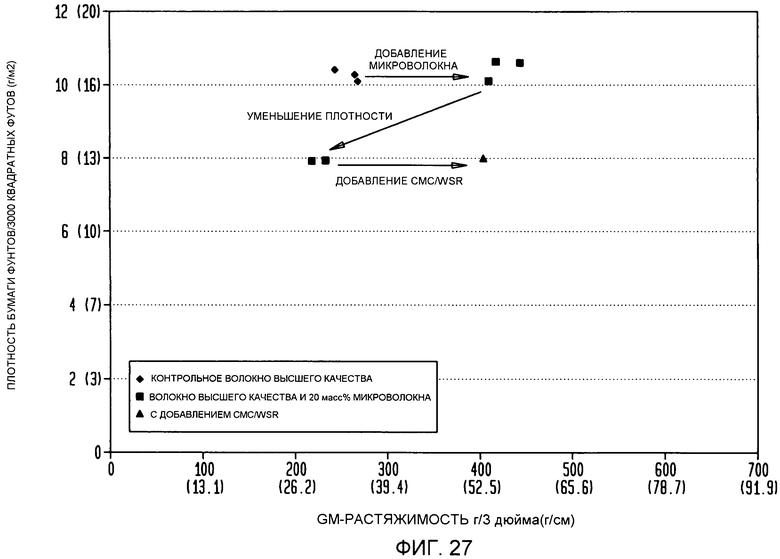

Фиг.27 представляет собой график зависимости плотности бумаги от растяжимости для тканевого основания полотна;

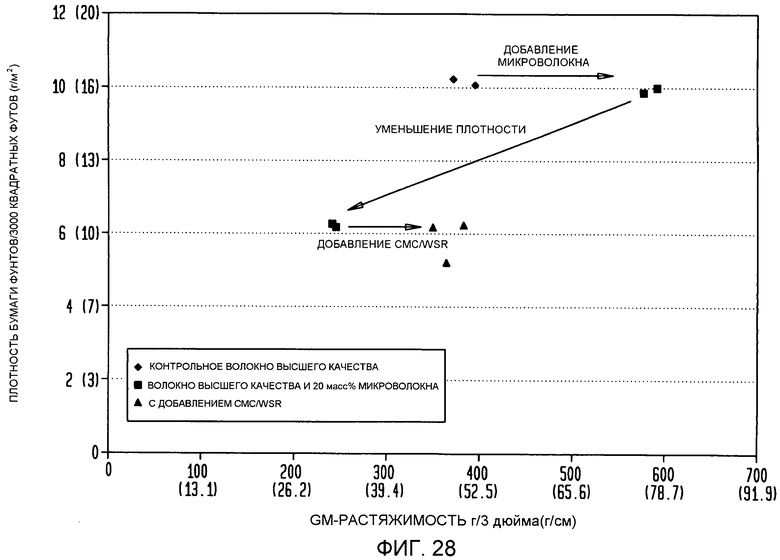

Фиг.28 представляет собой график зависимости плотности бумаги от растяжимости для CWP-основания полотна;

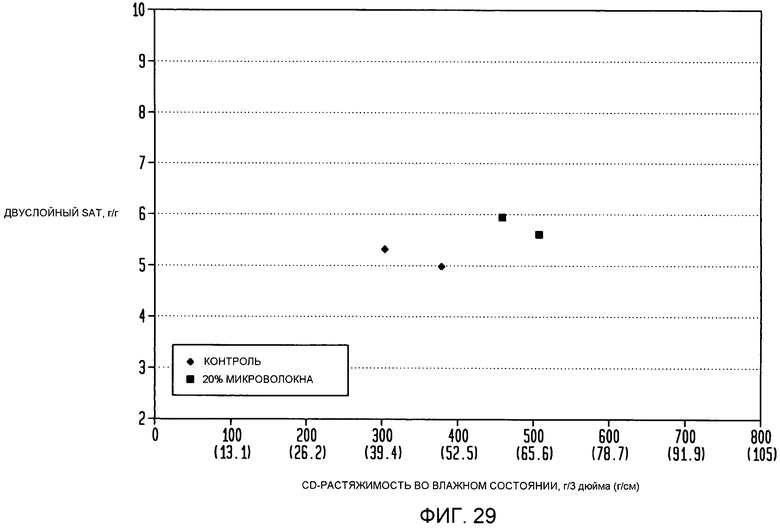

Фиг.29 представляет собой график зависимости двуслойной SAT от CD-растяжимости во влажном состоянии;

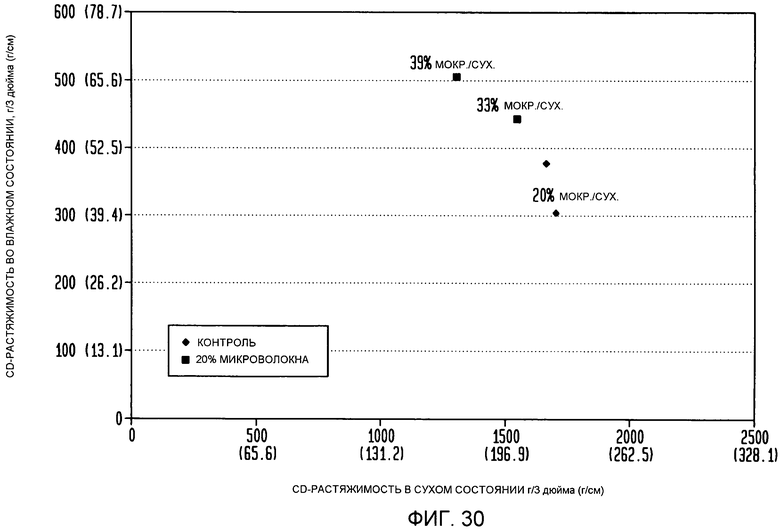

Фиг.30 представляет собой график зависимости CD-растяжимости во влажном состоянии от CD-растяжимости в сухом состоянии для CWP-основания полотна;

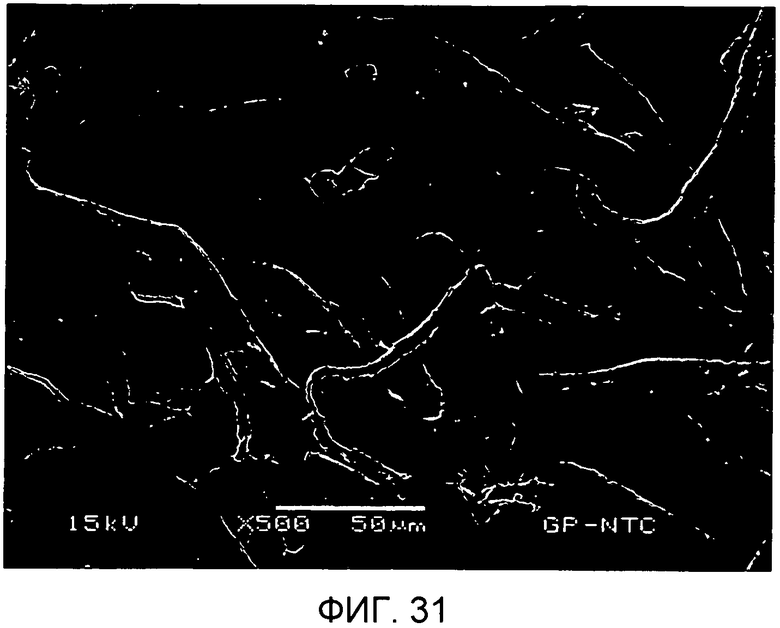

Фиг.31 представляет собой микрофотографию, полученную на сканирующем электронном микроскопе (SEM) крепированной ткани без микроволокна;

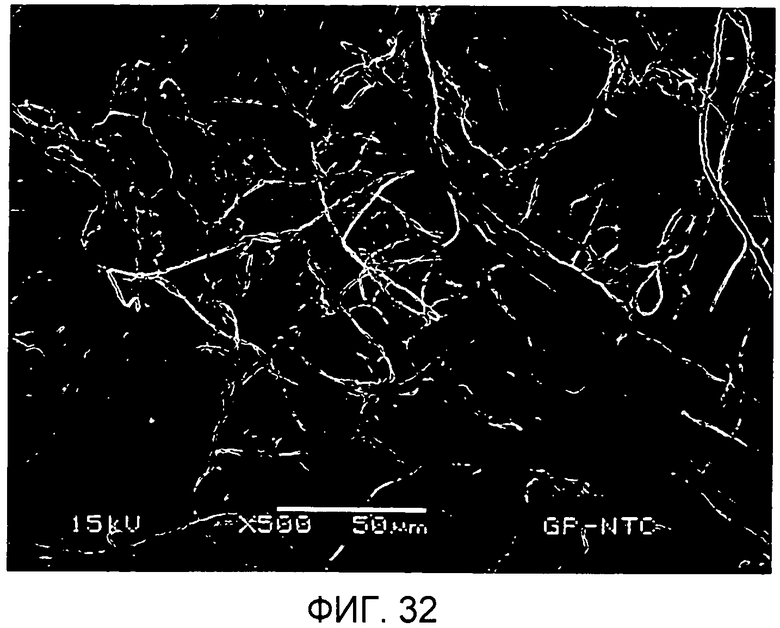

Фиг.32 представляет собой микрофотографию крепированной ткани с 20% микроволокна;

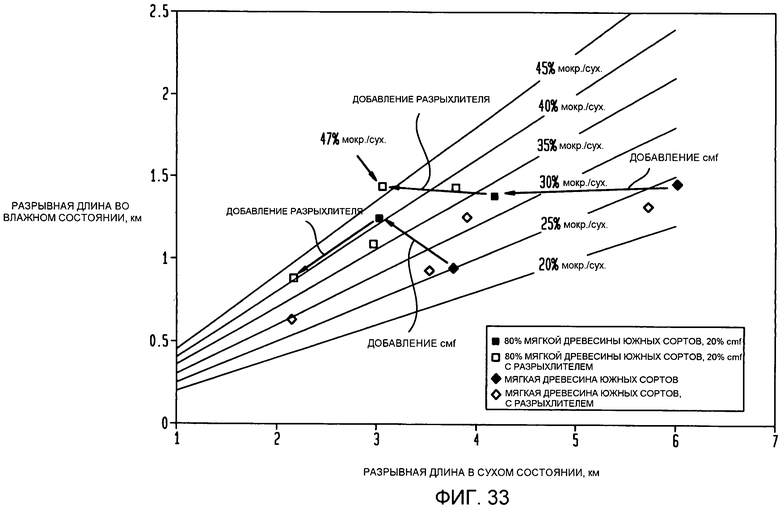

Фиг.33 представляет собой график зависимости разрывной длины во влажном состоянии от разрывной длины в сухом состоянии для различных продуктов, показывающий влияние регенерированного целлюлозного микроволокна и разрыхлителя на растяжимости продуктов;

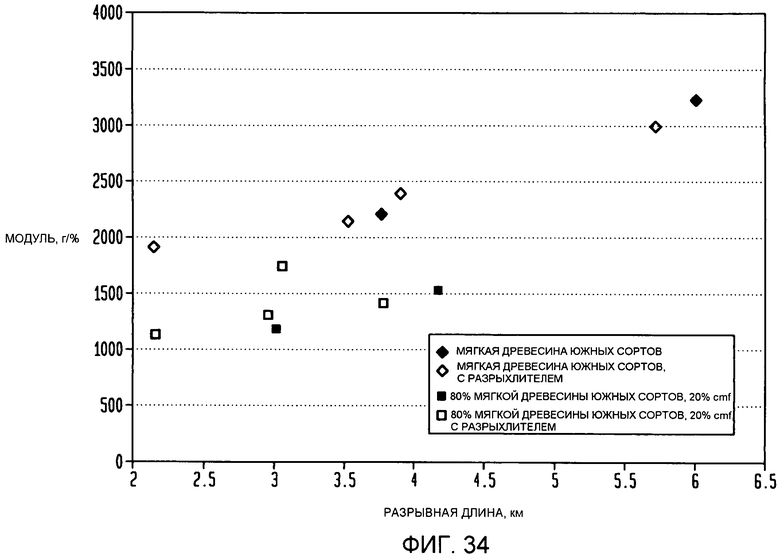

Фиг.34 представляет собой график зависимости GM-модуля разрыва от разрывной длины, показывающий влияние регенерированного целлюлозного микроволокна и разрыхлителя на прочность продукта;

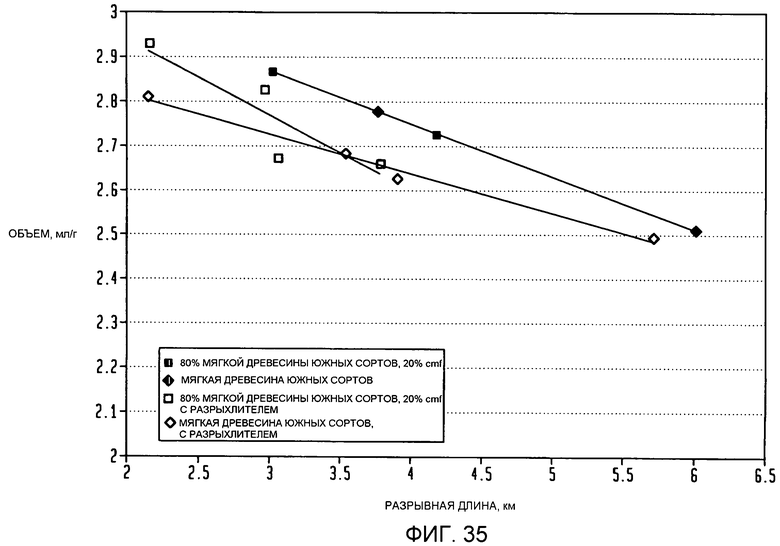

Фиг.35 представляет собой график зависимости объема от разрывной длины, показывающий влияние регенерированного целлюлозного микроволокна и разрыхлителя на объем продукта;

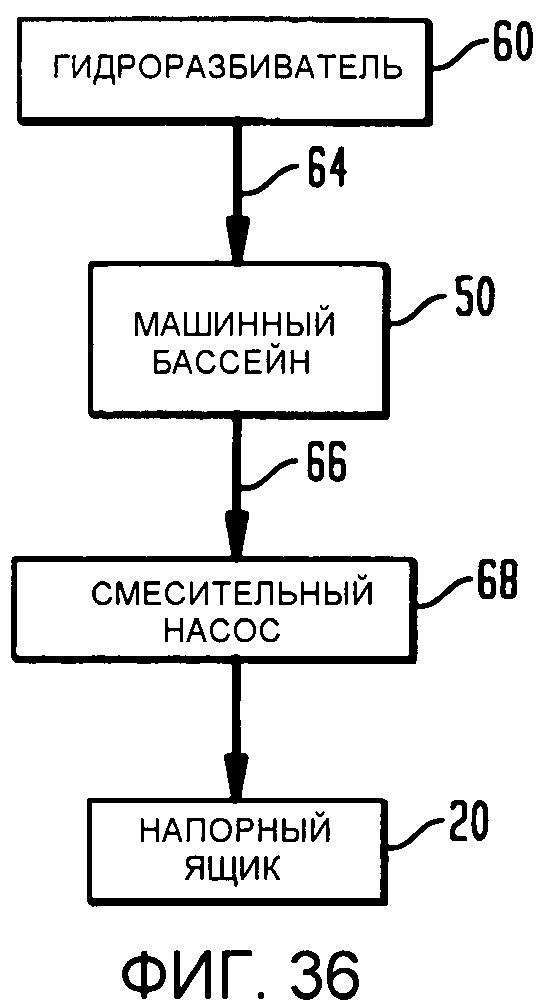

Фиг.36 представляет собой блок-схему, иллюстрирующую предварительную обработку волокна перед подводом бумажной массы в бумагоделательную машину;

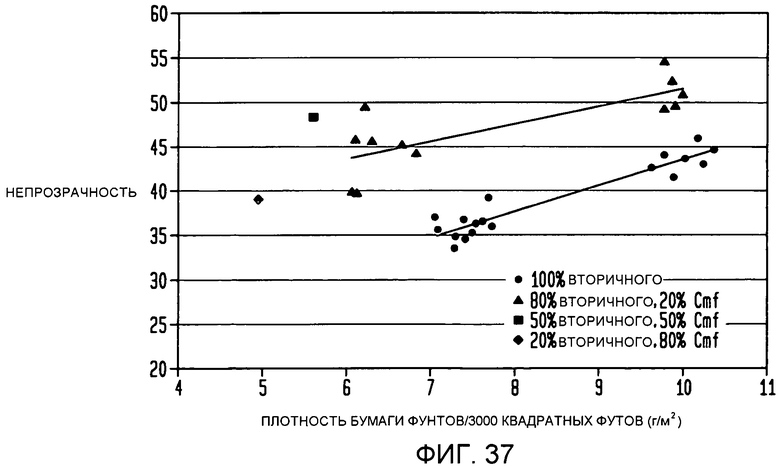

Фиг.37 представляет собой график зависимости непрозрачности по TAPPI от плотности бумаги, показывающий, что регенерированное целлюлозное микроволокно значительно увеличивает непрозрачность тканевого основания полотна, полученного с использованием возвращенной в оборот бумажной массы; и

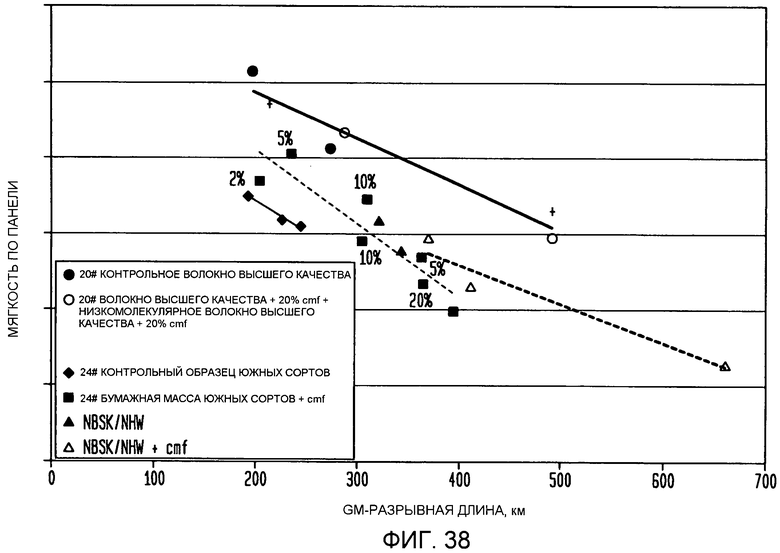

Фиг.38 представляет собой график зависимости мягкости по панели (произвольная шкала) от разрывной длины в метрах.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение описано в деталях ниже со ссылкой на несколько вариантов осуществления и многочисленные примеры. Такое обсуждение предназначено только для целей иллюстрации. Модификации и частные примеры в пределах объема настоящего изобретения, заявленного в прилагаемой формуле изобретения, будут легко очевидны для специалиста в данной области.

Используемые здесь термины предоставлены в их обычном значении, согласующемся с типичными определениями, приведенными ниже; милы обозначают тысячные доли дюйма; мг обозначают миллиграммы, и м2 обозначает квадратные метры, процент обозначает массовый процент (по сухому веществу), "тонна" обозначает короткую тонну (2000 фунтов) и так далее. Пока явно не указано иное, вариант применяемого способа тестирования эквивалентен тому, который действовал по состоянию на 1 января 2007, и тестируемые образцы приготовлены в условиях стандарта Технической ассоциации в целлюлозно-бумажной промышленности (TAPPI); то есть выдержаны в атмосфере 23°±1,0°С (73,4°±1,8°F) при 50% относительной влажности в течение по меньшей мере около 2 часов.

Впитывающую способность продуктов по изобретению измеряли простым измерителем впитывающей способности. Простой измеритель впитывающей способности является аппаратом, применимым, в частности, для измерения гидрофильности и характеристик впитывающей способности образцов ткани, салфеток или полотенца. В этом тесте образец ткани, салфетки или полотенца размером 2,0 дюйма (5,1 см) в диаметре помещали между верхней плоской пластиковой крышкой и рифленым дном планшета для образца. Диск образца ткани, салфетки или полотенца удерживается на месте 1/8-дюймовой (0,32 см) широкой областью окружности фланца. Образец не сжимали в держателе. К образцу добавляли деионизированную воду при 73°F (23°C) в центре дна планшета для образца через канал с диаметром 1 мм. Эта вода находилась на высоте гидростатического давления минус 5 мм. Растекание инициировали импульсным введением, вводимым в начале измерения механизмом прибора. Вода, таким образом, впитывалась образцом ткани, салфетки или полотенца из этой центральной точки ввода, радиально распределяясь под действием капиллярных сил. Когда скорость впитывания воды уменьшалась ниже 0,005 г воды за 5 секунд, тест завершали. Количество воды, изъятое из резервуара, и абсорбированное образцом, взвешивали и приводили в виде граммов воды на квадратный метр образца или граммов воды на грамм полотна. Практически применялась Gravimetric Absorbency Testing System от M/K Systems Inc. Это коммерческая система, которая может быть получена от M/K Systems Inc., 12 Garden Street, Danvers, Mass., 01923. Абсорбционная емкость по воде (WAC), которая также обозначается как SAT, в действительности определяется самим прибором. WAC определяется как точка на графике, где кривая время-масса имеет "нулевой" наклон, то есть образец прекращает абсорбцию. Критерий завершения для теста определяется как максимум изменения в массе воды, абсорбированной в течение фиксированного периода времени. По существу, это оценивается как нулевой наклон на графике время-масса. Программа использует изменение 0,005 г в течение 5 секундного интервала времени как критерий завершения, пока не указан “медленный SAT”, в этом случае критерием завершения является увеличение 1 мг за 20 секунд.

Пока явно не указано иное, термины “плотность бумаги”, BWT, bwt и так далее относятся к массе стопы листов 3000 квадратных футов (278,7 м2) продукта. Концентрация относится к процентам твердых веществ в возникающей структуре полотна, например, вычисленных на совершенно сухую массу. “Высушивание на воздухе” обозначает включение остаточной влаги, обычно до приблизительно 10% влаги для пульпы и до приблизительно 6% для бумаги. Структура полотна, находящаяся в стадии образования, содержащая 50% воды и 50% совершенно сухой пульпы, имеет концентрацию 50%.

Термины “целлюлозный”, “целлюлозное полотно” и подобные предназначены обозначать любой продукт, включающий в себя бумагообразующее волокно, содержащее целлюлозу в качестве основного компонента. “Бумагообразующие волокна” включают в себя исходные древесные массы или возвращенные в оборот (вторичные) целлюлозные волокна или смеси волокон, содержащие целлюлозные волокна. Волокна, пригодные для изготовления структур полотна по данному изобретению, включают в себя: недревесные волокна, такие как волокна хлопка или производные хлопка, манильской пеньки, кенафа, травы сабай, льна, травы эспарто, соломы, джутовой конопли, багассы, нитевидные волокна молочая, волокна ананасовой листвы; и древесные волокна, например, получаемые из лиственных и хвойных деревьев, включая мягкодревесные волокна, такие как мягкодревесные небеленые сульфатированные волокна северных сортов и южных сортов; твердодревесные волокна, такие как эвкалипт, клен, береза, тополь, или подобные. Бумагообразующие волокна, применяемые в связи с изобретением, обычно представляют собой встречающиеся в природе полученные через пульпу волокна (в противоположность выделенным из раствора волокнам, таким как лиоцелл или вискоза), которые выделяются из их исходных источников любым из ряда способов гидроразбивания, близких к способу, известному в уровне техники, включая сульфатный, сульфитный, полисульфидный, натронной варки и т.д. Пульпа может быть отбелена, при необходимости, химическими способами, включая использование хлора, диоксида хлора, кислорода, щелочного пероксида и так далее. Встречающиеся в природе полученные через пульпу волокна обозначаются здесь просто как “полученные через пульпу” бумагообразующие волокна. Продукты по настоящему изобретению включают в себя смесь традиционных волокон (или произведенные из первичной пульпы или вторичных источников) и высокозернистых обогащенных лигнином трубчатых волокон, таких как отбеленная химическая термомеханическая пульпа (BCTMP). Полученные через пульпу волокна, таким образом, также включают в себя высокодисперсные волокна, такие как BCTMP, а также термомеханическую пульпу (TMP), химико-термомеханическую пульпу (CTMP) и щелочно-пероксидную механическую пульпу (APMP). “Бумажные массы” и аналогичные термины относятся к водным композициям, включая бумагообразующие волокна, опционально смолы, повышающие прочность в мокром состоянии, разрыхлители и подобное, для изготовления бумажных продуктов. С целью вычисления относительных процентных составов бумагообразующих волокон содержание фибриллированного лиоцелла исключали, как описано ниже.

Небеленое сульфатированное мягкодревесное волокно представляет собой низкодисперсное волокно, произведенное хорошо известным способом сульфатирующего (сульфат) гидроразбивания из хвойного материала и включает в себя мягкодревесное небеленое сульфатированное волокно северных сортов и южных сортов, небеленое сульфатированное волокно дугласовой пихты и так далее. Небеленые сульфатированные мягкодревесные волокна в целом имеют содержание лигнина менее чем 5 мас.%, средневзвешенную длину волокна более чем 2 мм, также как среднеарифметическую длину волокна более чем 0,6 мм.

Небеленое сульфатированное твердодревесное волокно производится способом сульфатной варки из твердодревесных источников, то есть эвкалипта, и также обычно имеет содержание лигнина менее чем 5 мас.%. Небеленые сульфатированные твердодревесные волокна являются более короткими, чем мягкодревесные волокна, обычно имеют средневзвешенную длину волокна менее чем 1 мм и арифметическую среднюю длину менее чем 0,5 мм или менее чем 0,4 мм.

Возвращенное в оборот волокно может быть добавлено к бумажной массе в любых количествах. В то время как может быть применено любое пригодное возвращенное в оборот волокно, возвращенное в оборот волокно с относительно низкими уровнями древесного волокна является предпочтительным во многих случаях, например возвращенное в оборот волокно с меньшим чем 15 мас.% содержанием лигнина или меньшим чем 10 мас.% содержанием лигнина может быть предпочтительно в зависимости от состава смеси используемой бумажной массы и применения.

Толщины тканей по кронциркулю и/или объем, приводимый здесь, могут быть измерены как толщина по кронциркулю на 8 или 16 полотен, как указано. Толщина по кронциркулю и объем полотна для рук основаны на толщине 5 полотен. Полотна располагали друг над другом и измерение толщины по кронциркулю производили около центральной части стопки. Предпочтительно тестируемые образцы выдерживались в атмосфере при 23° ± 1,0°C (73,4° ± 1,8°F) при 50% относительной влажности в течение по меньшей мере около 2 часов и затем измерялись на модели Thwing-Albert 89-II-JR или измерителе толщины Progage Electronic с неподвижными частями 2-дюймового (50,8 мм) диаметра, нагрузкой постоянного веса 539 ± 10 граммов и скоростью спуска 0,231 дюйм/с (0,587 см/с). Для тестирования конечного продукта каждое тестируемое полотно продукта должно иметь то же число слоев, как продажный продукт. Для предварительного тестирования восемь полотен выбираются и складываются в стопку совместно. При тестировании салфеток салфетки разворачивали перед укладкой в стопку. Для тестирования основания полотна без устройств для сматывания ленты в рулон каждое тестируемое полотно должно иметь то же число слоев, как получается без устройства для сматывания ленты в рулон. Для тестирования основания полотна без бобины бумагоделательной машины должны применяться отдельные слои. Полотна укладывали в стопки, совместно выравнивали в линию в продольном направлении. На заказной рельефной или печатной продукции необходимо стараться избежать измерений в этих областях, если это возможно. Объем также может быть выражен в единицах объем/масса (удельный объем) путем деления толщины по кронциркулю на плотность бумаги.

Термин «обезвоживание путем уплотнения структуры полотна или бумажной массы» относится к механическому обезвоживанию действием мокрого прессования на обезвоживающем сукне, например, в некоторых вариантах осуществления путем применения механического давления, постоянно к поверхности структуры полотна, как в зазоре между нажимным роликом и прессующим башмаком, где структура полотна находится в контакте с бумагоделательным сукном. Термин “уплотняющее обезвоживание” применяется для разграничения со способами, в которых начальное обезвоживание структуры полотна проводили главным образом термическими методами, как в случае, например, патента US 4529480, Trokhan, и патента US 5607551, Farrington et al. Обезвоживание путем уплотнения структуры полотна, таким образом, относится к, например, удалению воды из структуры полотна, находящегося в стадии образования, имеющего концентрацию менее чем 30% или около, путем прикладывания к нему давления и/или увеличения концентрации в структуре полотна приблизительно на 15% или более путем прикладывания к нему давления.

Крепирование может быть выражено как процентный состав, вычисленный по формуле:

Процент крепирования = [скорость 1-й бобины/скорость американского сушильного аппарата] × 100%

Структура полотна, крепированная со скоростью поверхности 100 fpm (футов в минуту) (30,5 метров в минуту) из высушивающего цилиндра в бобину со скоростью 80 fpm (24,4 метров в минуту) имеет крепирование бобины 20%.

Крепирующий клей, применяемый для закрепления структуры полотна на высушивающем цилиндре американского сушильного аппарата, предпочтительно является гигроскопичным, повторно смачиваемым, по существу не сшитым поперечно клеем. Примерами предпочтительных клеев являются те, которые содержат поли(виниловый спирт) общего типа, описанного в патенте US 4528316, Soerens et al. Другие приемлемые клеи описаны в находящийся одновременно патентной заявке US с порядковым номером 10/409042 (патентная публикация US 2005-0006040 A1), поданной 9 апреля 2003, озаглавленной “Improved Creping Adhesive Modifier and Process for Producing Paper Products”. Раскрытия патента '316 и заявки '042 включены в данное описание в качестве справочного материала. Пригодные клеи опционально снабжали модификаторами и так далее. Предпочтительно применение кросс-сшивающего агента и/или модификатора в рассчитанных количествах или не на все количество клея.

“Разрыхлитель”, “композиция разрыхлителя”, “пластификатор” и подобные термины относятся к композициям, применяемым для уменьшения растяжимостей или смягчения абсорбирующих бумажных продуктов. Обычно эти композиции включают в себя поверхностно-активные вещества в качестве активного компонента и далее обсуждаются ниже.

“Степень помола” (CSF) определяли согласно стандарту TAPPI T227 OM-94 (канадский стандартный способ). Любой пригодный способ приготовления регенерированного целлюлозного микроволокна для проверки степени помола может быть использован, если волокно хорошо диспергировано. Например, если волокно проходит гидроразбивание при концентрации 5% в течение нескольких минут или более, то есть 5-20 минут до тестирования, волокно хорошо диспергируется для тестирования. Аналогично, частично высушенное фибриллированное регенерированное целлюлозное микроволокно может быть обработано в течение 5 минут в английской дробилке при концентрации 1,2% с тем, чтобы гарантировать надлежащую дисперсию волокон. Как приготовление, так и тестирование проводятся при комнатной температуре и при этом применяется или перегнанная, или деионизированная вода.

Термин «полотно, полученное без регенерированного целлюлозного микроволокна» и подобные относятся к полотну, произведенному по существу тем же способом, имеющим по существу тот же состав, как и полотно, произведенное с регенерированным целлюлозным микроволокном, за исключением того, что бумажная масса не включает в себя регенерированное целлюлозное микроволокно, которое замещает бумагообразующее волокно, имеющее по существу тот же состав, как другое бумагообразующее волокно в полотне. Таким образом, в отношении полотна, имеющего 60 мас.% мягкодревесного волокна северных сортов, 20 мас.% твердодревесного волокна северных сортов и 20 мас.% регенерированного целлюлозного микроволокна, которое произведено по CWP-способу, аналогичное полотно без регенерированного целлюлозного микроволокна производится тем же CWP-способом с 75 мас.% мягкодревесного волокна северных сортов и 25 мас.% твердодревесного волокна северных сортов.

Волокна лиоцелл представляют собой формованные из растворителя целлюлозные волокна, полученные путем экструдирования раствора целлюлозы в коагулирующую баню. Волокно лиоцелл является более тонким по сравнению с целлюлозным волокном, произведенным другими известными способами, которые основаны на образовании растворимых химических производных целлюлозы и их последующем разложении для регенерирования целлюлозы, например, в вискозном процессе. Лиоцелл является общим термином для волокон, сформованных прямо из раствора целлюлозы в содержащей амин среде, обычно в N-оксиде третичного амина. Получение волокна лиоцелл представляет собой предмет многочисленных патентов. Примеры способов формования из растворителя для получения волокна лиоцелл описаны в патенте US 6235392, Luo et al.; патентах US 6042769 и 5725821, Gannon et al., которые включены в данное описание в качестве справочного материала.

“MD” обозначает продольное направление и “CD” обозначает поперечное направление относительно оси движения машины.

Непрозрачность измеряли по методике теста TAPPI, T425-OM-91 или эквивалентной.

Термин “преобладающий” и аналогичная терминология обозначают содержание большее чем 50 мас.%. Содержание фибриллированного лиоцелла в полотне вычисляли, основываясь на общей массе волокна в полотне; где относительное количество других бумагообразующих волокон вычисляли, исключая содержание фибриллированного лиоцелла. Так, если полотно, которое состоит из 20% фибриллированного лиоцелла, 35 мас.% мягкодревесного волокна и 45 мас.% твердодревесного волокна содержит твердодревесное волокно в качестве преобладающего бумагообразующего волокна ввиду того, что 45/80 бумагообразующего волокна (исключая фибриллированный лиоцелл) представляет собой твердодревесное волокно.

Пределы прочности на разрыв в сухом состоянии (MD- и CD-), удлинения, их отношения (модули), модуль разрыва, нагрузку и растяжение измеряли с использованием стандартного тестирующего устройства Instron или другого приемлемого измерителя растяжения при удлинении, который может быть конфигурирован различными способами, обычно на полосках шириной 3 дюйма или 15 мм ткани, или полотенца, или полотна для рук, выдержанных в атмосфере при 23° ± 1°C (73,4° ± 1°F) при 50% относительной влажности в течение 2 часов. Тест на растяжимость проводится при скорости ползуна 2 дюйма/мин (5 см/мин). Предел прочности на разрыв иногда обозначается просто как “растяжимость” и приводится в разрывной длине (км), г/3 дюйма (г/7,62 см) или г/дюйм (г/см).

Геометрически усредненный (GM) модуль разрыва выражается в граммах/3 дюйма/% напряжения(граммов/7,62 см/% напряжения), пока не указаны другие единицы. Процент натяжения является безразмерным, и нет необходимости определять единицы измерения. Величины растяжимости относятся к разрывным величинам, пока явно не указано иное. Пределы прочности на разрыв приводили в г/3 дюйма или г/см (граммов/7,62 см) при разрыве.

GM-модуль разрыва рассчитывается по следующей формуле:

[(MD-растяжимость/MD-удлинение при разрыве) × (CD-растяжимость/CD-удлинение при разрыве)]1/2

Модуль разрыва для полотен для рук альтернативно может быть при необходимости измерен на 15 мм образце и выражен в кг/мм2 (см. Фиг.15).

Отношения растяжимостей представляют собой просто отношения величин, определенные посредством вышеупомянутых способов. Пока явно не указано иное, свойство растяжимости является свойством сухого полотна.

TEA представляет собой меру прочности и приводятся CD-TEA, MD-TEA или GM-TEA. Общая поглощенная энергия (TEA) вычисляется как площадь под кривой нагрузка-удлинение с использованием измерителя растяжимости, как ранее было описано выше. Площадь основана на величине удлинения, достигаемого, когда полотно удлиняется до разрыва и нагрузка, приложенная к полотну, падает до 65% пиковой нагрузки на растяжимость. Так как толщина бумажного полотна обычно неизвестна и варьирует в течение теста, обычная практика состоит в игнорировании поперечной ширины полотна и сообщается "нагрузка" на полотно как нагрузка на единицу длины или обычно в единицах граммов на 3 дюйма ширины (7,62 см). Для вычисления TEA нагрузку конвертировали в граммы на миллиметр и площадь вычисляли путем интеграции. Единицы удлинения представляют собой миллиметры на миллиметр, так что конечные единицы TEA становятся г-мм/мм2.

Растяжимость во влажном состоянии ткани согласно настоящему изобретению измеряли с применением трехдюймовой (7,62 см) широкий ленты ткани, которую складывали в петлю, зажимали в специальном креплении, называемом Finch Cup, затем погружали в воду. Finch Cup, который доступен от Thwing-Albert Instrument Company, Philadelphia, Pa., закрепляли на измерителе растяжимости, снабженном клеткой с нагрузкой 2,0 фунта (0,91 кг) с фланцем Finch Cup, зафиксированном между нижним кулачком измерителя и концами петли ткани, зажатыми в верхнем кулачке измерителя растяжимости. Образец погружали в воду, которую приводили к pH 7,0 ± 0,1 и растяжимость тестировали через 5 секунд после погружения. Величины делили на два, как требуется для вычисления для петли.

Соотношение растяжимостей в мокром/сухом состоянии выражали в процентах путем умножения отношения на 100. Для продуктов типа полотенца соотношение CD-растяжимостей в мокром/сухом состоянии является наиболее существенным. Повсюду в данном описании и формуле изобретения термин “отношение в мокром/сухом состоянии” или подобные термины относятся к соотношению CD-растяжимостей в мокром/сухом состоянии, пока иное не указано явно. В случае полотен для рук MD- и CD-величины приблизительно эквивалентны.

Пластификатор или дополнительный разрыхлитель вычисляли как массу “в состоянии непосредственно после поставки” коммерческой композиции с разрыхлителем на тонну совершенно сухого волокна, при применении коммерчески доступной композиции с разрыхлителем, без учета добавочных разбавителей или дисперсантов, которые могут быть добавлены к композиции после поступления от продавца.

Композиции с разрыхлителем обычно включают в себя катионные или анионные амфифильные соединения или их смеси (здесь и далее обозначаемые как поверхностно-активные вещества), объединенные с другими разбавителями и неионными амфифильными соединениями, где обычное содержание поверхностно-активного вещества в композиции с разрыхлителем варьирует от около 10 мас.% до приблизительно 90 мас.%. Разбавители включают в себя пропиленгликоль, этанол, пропанол, воду, полиэтиленгликоли и неионные амфифильные соединения. Разбавители часто добавляются к композиции поверхностно-активного вещества с тем, чтобы сделать последнюю более легко обрабатываемой (то есть со сниженной вязкостью и точкой плавления). Некоторые разбавители представляют собой артефакты синтеза поверхностно-активного вещества в упаковке (например, пропиленгликоль). Неионные амфифильные соединения, дополнительно к контролю свойств композиции, могут быть добавлены для усиления смачиваемости разрыхлителя, где как разрыхление и сохранение характеристик впитывающей способности являются необходимыми для субстрата, к которому применяется разрыхлитель. Неионные амфифильные соединения могут быть добавлены к композициям с разрыхлителем для диспергирования несмешивающихся с водой пакетов поверхностно-активного вещества в потоках воды, таких как имеющие место в бумажном производстве. Альтернативно, неионное амфифильное соединение, или смеси различных неионных амфифильных соединений, как показано в патенте US 6969443, Kokko, могут быть аккуратно выбраны для предсказуемого регулирования разрыхляющих свойств конечной композиции с разрыхлителем.

При рецептурировании композиции с разрыхлителем непосредственно из поверхностно-активных веществ дополнительный разрыхлитель включает в себя амфифильные добавки, такие как неионое поверхностно-активное вещество, то есть жирные эфиры полиэтиленгликолей и разбавители, такие как пропиленгликоль, соответственно, до приблизительно 90 мас.% применяемой композиции с разрыхлителем; однако, за исключением того, что содержание разбавителя составляет более чем около 30 мас.%; неамфифильный разбавитель исключается с целью вычисления композиции с добавляемым разрыхлителем на тонну волокна. Аналогично, содержание воды исключается при калькуляции дополнительного разрыхлителя.

Термин кват “типа C” относится к поверхностно-активному веществу на основе имидазолия, в то время как термин композиция “типа C” с разрыхлителем относится к композиции с разрыхлителем, которая включает в себя кват типа C. Предпочтительная композиция типа C с разрыхлителем включает в себя кват типа C и анионное поверхностно-активное вещество, как описано в патенте US 6245197, смешанное с неионными амфифильными компонентами и другими разбавителями, как описано в патенте US 6969443. Раскрытия патентов '197 и '443 включены в данное описание в качестве справочного материала.

Было обнаружено, что согласно настоящему изобретению повышенные соотношения CD-растяжимостей в мокром/сухом состоянии обнаруживаются, когда бумагообразующие волокна предварительно обрабатываются разрыхляющей композицией или композицией-пластификатором перед их включением в структуру полотна. В этом отношении настоящее изобретение может применять разрыхлители, включая амидоаминные соли, произведенные из аминов, частично нейтрализованных кислотой. Такие вещества описаны в патенте US 4720383 и в работе, Evans, Chemistry and Industry, 5 Июля 1969, стр. 893-903; Egan, J.Am. Oil Chemist's Soc Vol. 55 (1978), стр. 118-121; и Trivedi et al., J.Am. Oil Chemist's Soc, Июнь 1981, стр. 754-756, которые включены в данное описание в качестве справочного материала; как показано, пластификаторы часто доступны коммерчески в виде комплексных смесей более часто, чем в виде индивидуальных соединений. В то время как следующее обсуждение будет сфокусировано на преобладающих частицах поверхностно-активного вещества, должно быть понятно, что обычно на практике должны применяться коммерчески доступные смеси и композиции.

Quasoft 202-JR представляет собой приемлемое вещество, которое включает в себя поверхностно-активное вещество, полученное путем алкилирования продукта конденсации олеиновой кислоты и диэтилентриамина. Условия синтеза с недостатком алкилирующего агента (например, диэтил сульфата) и только одной стадией алкилирования, с последующей регулировкой pH для протонирования неэтилированных частиц, приводит к смеси, состоящей из катионных этилированных и катионных неэтилированных частиц. Меньшая доля (например, около 10%) полученного амидоамина циклизуется до имидазолиновых соединений. Так как только имидазолиновые части этих веществ представляют собой четвертичные аммониевые соединения, композиции в целом являются pH-чувствительными. Следовательно, в практическом осуществлении настоящего изобретения с этим классом химических реактивов pH в напорном ящике должно составлять приблизительно 6-8, более предпочтительно 6-7 и наиболее предпочтительно 6,5-7.

Четвертичные аммониевые соединения, такие как диалкилдиметилчетвертичные аммониевые соли, также являются приемлемыми, особенно когда алкильные группы содержат от около 10 до 24 атомов углерода. Эти соединения имеют преимущество относительной нечувствительности к величине pH.

Могут быть применены поддающиеся биологическому разложению пластификаторы. Репрезентативные поддающиеся биологическому разложению катионные пластификаторы/разрыхлители описаны в патентах US 5312522; 5415737; 5262007; 5264082 и 5223096, которые включены в данное описание в качестве справочного материала. Соединения представляют собой поддающиеся биологическому разложению диэфиры соединений четвертичного аммония, кватернизованные аминоэфиры и эфиры, основанные на поддающемся биологическому разложению растительном масле, функционализованном хлоридом четвертичного аммония и хлоридом диэфира диэруцилдиметиламмония, и представляют собой репрезентативные поддающиеся биологическому разложению пластификаторы.

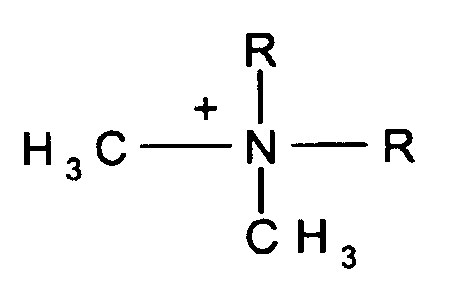

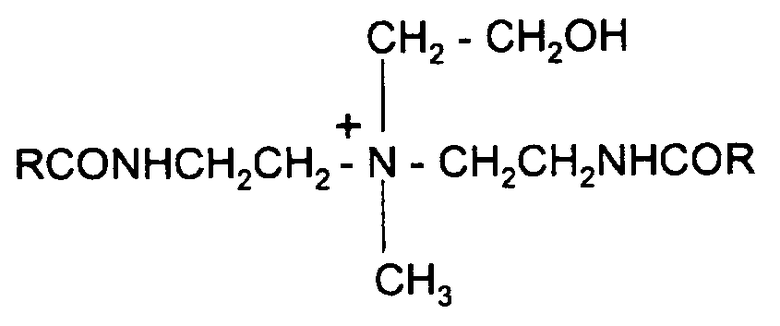

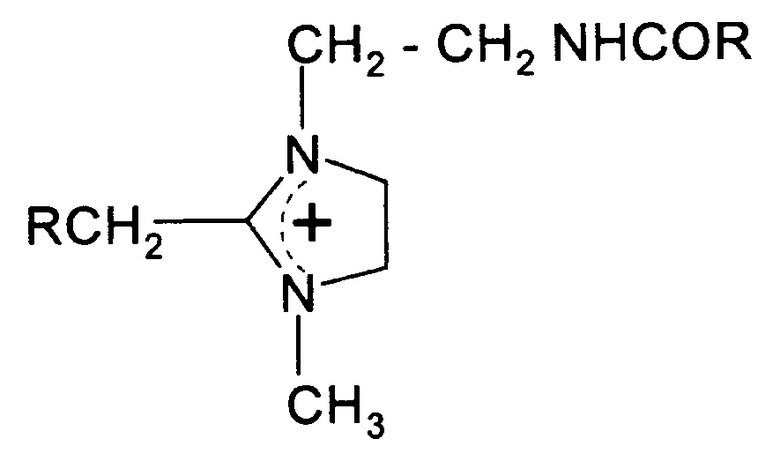

Композиции с разрыхлителем могут включать в себя диалкилдиметиламмониевые соли формулы:

бис-диалкиламидоаммониевые соли формулы:

А также диалкилметилимидазолиевые соли (кваты типа C) формулы:

,

,

где каждый R может быть тем же или различным и каждый R обозначает углеводородную цепь, имеющую длину цепи от около 12 до приблизительно 22 атомов углерода, и может являться насыщенным или ненасыщенным; и где упомянутые соединения ассоциированы с приемлемым анионом. Одна приемлемая соль представляет собой соединение диалкилимидазолия, и ассоциированный анион представляет собой метилсульфат. Типичные поверхностно-активные вещества на основе четвертичного аммония включают в себя бромид гексаметония, бромид тетраэтиламмония, хлорид лаурилтриметиламмония, метилсульфат дигидрированного жирноалифатического диметиламмония, олеилимидазолий и так далее.

Может быть применен также компонент неионого поверхностно-активного вещества, такой как PEG-диолы, и PEG-моно или диэфиры жирных кислот, и PEG-моно или диэфиры жирных спиртов, или по отдельности, или в сочетании с поверхностно-активным веществом на основе четвертичного аммония. Пригодные соединения включают в себя продукт реакции жирной кислоты или жирного спирта с этиленоксидом, например полиэтиленгликолевым диэфиром жирной кислоты (PEG-диолы или PEG-диэфиры). Примерами неионых поверхностно-активных веществ, которые могут быть применены, являются диолеат полиэтиленгликоля, дилаурат полиэтиленгликоля, диолеат полипропиленгликоля, дилаурат полипропиленгликоля, моноолеат полиэтиленгликоля, монолаурат полиэтиленгликоля, моноолеат полипропиленгликоля и монолаурат полипропиленгликоля и так далее. Дополнительные детали могут быть найдены в патенте US 6969443, Bruce Kokko, озаглавленном “Method of Making Absorbent Sheet from Recycle Furnish”.

После обработки разрыхлителем пульпа смешивается с реагентами, регулирующими прочность, такими как устойчивый агент для повышения прочностей в мокром состоянии (WSR), опционально агентами для повышения прочности в сухом состоянии и так далее, пока образуется полотно. Пригодные устойчивые агенты для повышения прочности в мокром состоянии известны для специалистов в данной области. Полный, но не исключающий перечень применимых вспомогательных средств, повышающих прочность, включает в себя мочевин-формальдегидные смолы, меламин-формальдегидные смолы, глиоксилированные полиакриламидные смолы, полиамидамин-эпигалогидриновые смолы и подобное. Термоусадочные полиакриламиды получают путем реакции акриламида с хлоридом диаллилдиметиламмония (DADMAC) для образования катионного полиакриламидного сополимера, который в конечном итоге вводится в реакцию с глиоксалем для образования катионной поперечносшитой смолы, повышающей прочность в мокром состоянии, глиоксилированного полиакриламида. Эти материалы в общем описаны в патентах US 3556932, Coscia et al. и US 3556933, Williams et al., которые включены в данное описание в качестве справочного материала. Смолы этого типа являются коммерчески доступными под торговой маркой PAREZ. Различные мольные отношения акриламид/-DADMAC/глиоксаль могут быть применены для получения поперечно-сшитых смол, которые являются применимыми в качестве реагентов для повышения прочности в мокром состоянии. Кроме того, другие диальдегиды могут замещать глиоксаль для получения характеристик термоусадочной прочности в мокром состоянии. Особенно применимыми являются устойчивые полиамидамин-эпихлоргидриновые смолы, повышающие прочность в мокром состоянии, которые, например, продаются под торговыми марками Kymene 557LX и Kymene 557H компанией Hercules Inc., Wilmington, Delaware и Amres® от Georgia-Pacific Resins, Inc. Эти смолы и способ приготовления смол описаны в патенте US 3700623 и патенте US 3772076, каждый из которых включен в данное описание в качестве справочного материала. Подробное описание полимерных эпигалогидриновых смол приведено в главе работы 2: «Alkaline-Curing Polymeric Amine-Epichlorohydrin», Espy в «Wet Strength Resins and Their Application» (L. Chan, Editor, 1994), которая включена в данное описание в качестве справочного материала. Приемлемо достаточный перечень смол, повышающих прочность в мокром состоянии, описан в работе Вестфельда (Westfelt) в Cellulose Chemistry and Technology том 13, стр. 813, 1979, которая включена в данное описание в качестве справочного материала.

Пригодные агенты для повышения прочности в сухом состоянии включают в себя крахмал, гуаровую смолу, полиакриламиды, карбоксиметилцеллюлозу (CMC) и подобное. Карбоксиметилцеллюлоза является особенно применимой, пример которой продается под торговой маркой Hercules CMC, компанией Hercules Inc., Wilmington, Delaware.

Согласно изобретению регенерированное целлюлозное волокно получено из раствора целлюлозы, включающего в себя целлюлозу, растворенную в растворителе, включающем в себя N-оксиды третичных аминов или ионные жидкости. Растворяющая композиция для растворения целлюлозы и получения растворов немодифицированной целлюлозы обычно включает в себя оксиды третичного амина, такие как N-метилморфолин-N-оксид (NMMO) и подобные соединения, перечисленные в патенте US 4246221, McCorsley, который включен в данное описание в качестве справочного материала. Растворы целлюлозы могут содержать плохие растворители для целлюлозы, такие как вода, алканолы или другие растворители, что будет очевидно из обсуждения, которое следует ниже.

Пригодные растворители целлюлозы перечислены в таблице 1 ниже.

См. также патент US 3508945, Johnson, который включен в данное описание в качестве справочного материала.

Детали в отношении получения растворов целлюлозы, включающих в себя целлюлозу, растворенную в пригодных ионных жидкостях, и регенерирование целлюлозы из них, приведены в патенте US 6824599, Swatloski et al, озаглавленном “Dissolution and Processing of Cellulose Using Ionic Liquids”, который включен в данное описание в качестве справочного материала. Здесь снова могут быть включены приемлемые уровни растворителей, не растворяющих целлюлозу. В данном патенте в общем описан способ для растворения целлюлозы в ионной жидкости без получения производных и регенерирования целлюлозы в различных структурных формах. Было описано, что растворимость целлюлозы и свойства раствора могут контролироваться выбором компонентов для ионной жидкости с небольшими катионами и галогенидными или псевдогалогенидными анионами, благоприятствующими растворению. Предпочтительные ионные жидкости для растворения целлюлозы включают в себя жидкости с циклическими катионами, такие как следующие: имидазолий; пиридиний; пиридазиний; пиримидиний; пиразиний; пиразолий; оксазолий; 1,2,3-триазолий; 1,2,4-триазолий; тиазолий; пиперидиний; пирролидиний; хинолиний и изохинолиний.

Методики переработки для ионных жидкостей/растворов целлюлозы также обсуждаются в патенте US 6808557, Holbrey et al., озаглавленном “Cellulose Matrix Encapsulation and Method”, который включен в данное описание в качестве справочного материала (см. также патентную заявку US 11/087,496; патентную публикацию патента US 2005/0288484, Holbrey et al., озаглавленную “Polymer Dissolution and Blend Formation in Ionic Liquids”, а также патент US 6808557, Holbrey et al., озаглавленный “Cellulose Matrix Encapsulation and Method”, которые включены в данное описание в качестве справочного материала). В отношении ионных жидкостей следующие документы в общем предоставляют дополнительные детали: патентная заявка US 11/406,620, (патентная публикация US 2006/0241287, Hecht et al., озаглавленная “Extracting Biopolymers From a Biomass Using Ionic Liquids”); патентная заявка US 11/472,724, (патентная публикация US 2006/0240727, Price et al., озаглавленная “Ionic Liquid Based Products and Method of Using the Same”); патентная заявка US 11/472,729; (патентная публикация US 2006/0240728, Price et al., озаглавленная “Ionic Liquid Based Products and Method of Using the Same”); патентная заявка US 11/263,391, (патентная публикация US 2006/0090271, Price et al., озаглавленная “Processes For Modifying Textiles Using Ionic Liquids”); и патентная заявка US 11/375963 Amano et al. (публикация US 2006/0207722), которые включены в данное описание в качестве справочного материала. Некоторые ионные жидкости и псевдоионные жидкости, которые могут быть применены, впервые описаны в работе Konig et al., Chem. Commun. 2005, 1170-1172, которая включена в данное описание в качестве справочного материала.

Термин “ионная жидкость” относится к расплавленной композиции, включающей ионное соединение, которое предпочтительно представляет собой стабильную жидкость при температурах, меньших чем 100°C, при нормальном давлении. Обычно такие жидкости имеют очень низкое давление пара при 100°C, менее чем 75 мБар (7,5 кПа) или около и предпочтительно менее чем 50 мБар (5,0 кПа) или менее чем 25 мБар (2,5 кПа) при 100°C. Наиболее пригодные жидкости будут иметь давление пара менее чем 10 мБар (1,0 кПа) при 100°C и часто давление пара является таким низким, что оно пренебрежимо мало и не является легко измеримым, так как составляет менее чем 1 мБар (0,1 кПа) при 100°C.

Пригодными коммерчески доступными ионными жидкостями являются ионные жидкости BasionicTM, доступные от BASF (Florham Park, NJ) и перечисленные в таблице 2 ниже.

Растворы целлюлозы, включающие ионные жидкости, имеющие здесь содержание растворенного вещества около 5 мас.% немодифицированной целлюлозы, коммерчески доступны от Aldrich. Эти композиции используют ацетат алкил-метилимидазолия в качестве растворителя. Было обнаружено, что основанные на холине ионные жидкости не являются особенно пригодными для растворения целлюлозы.

После получения раствора целлюлозы она формуется в волокно, фибриллируется и включается в абсорбирующее полотно, как описано ниже.

Синтетическая целлюлоза, такая как лиоцелл, расщеплена в микро- и нановолокна и добавляется к традиционной древесной пульпе. Волокно может быть фибриллировано в дисковой мельнице, например, или с применением любой другой подходящей методики, использующей PFI мельницу. Предпочтительно применяется относительно короткое волокно, и густота сохраняется в процессе фибрилляции. Благоприятные свойства фибриллированного лиоцелла включают в себя: биоразлагаемость, наличие водородных связей, дисперсность, способность к повторному провариванию и более мелкие микроволокна, чем, например, волокна, которые могут быть получены при формовании из растворителя.

Фибриллированный лиоцелл или его эквивалент имеют преимущества по сравнению с расщепляемыми формованными из расплава волокнами. Синтетические волокна с толщиной порядка микроденье образуются в разнообразных формах. Например, волокно нейлон/PET с толщиной 3 денье в так называемой клиновидной конфигурации может быть расщеплено в 16 или 32 сегментов, обычно в способе гидропереплетения. Каждый сегмент 16-сегментного волокна должен иметь зернистость около 2 мг/100 м по сравнению с эвкалиптовой пульпой, имеющей около 7 мг/100 м. К сожалению, с этим подходом ассоциированы ряд недостатков в традиционных методах мокрого нанесения. Дисперсность является меньшей, чем оптимальная. Формованные из расплава волокна должны быть расщеплены до образования полотна, и эффективный способ для этого отсутствует. Наиболее доступные полимеры для этих волокон не являются биоразлагаемыми. Зернистость является меньшей, чем у древесной пульпы, но по-прежнему достаточно высокой, так что они должны применяться в значительных количествах и составляют дорогостоящую часть бумажной массы. В конечном итоге недостаток водородных связей требует других способов удержания волокон в полотне.

Фибриллированный лиоцелл имеет волокна, которые могут быть небольшими, порядка 0,1-0,25 микрон (мкм) в диаметре, при пересчете на зернистость 0,0013-0,0079 мг/100 м. При условии, что эти волокна доступны в виде индивидуальных волоконец, отделенных из исходного волокна, плотность волокон бумажной массы может быть впечатляюще увеличена при очень низком уровне добавления. Даже волокна, не отделенные от исходного волокна, могут предоставлять преимущество бумажной массе. Свойства продукта, такие как дисперсность, способность к повторному провариванию, водородные связи и биоразложимость, сохраняются, так как волокна представляют собой целлюлозу.

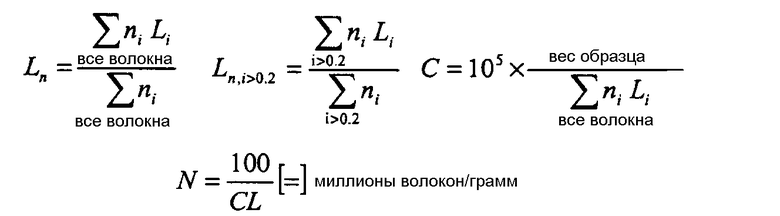

Волокна из волокна лиоцелл имеют важные отличия от волокон древесной пульпы. Наиболее важное отличие состоит в длине лиоцелльных волокон. Для волокон древесной пульпы возможна только микронная длина и, следовательно, действие в области непосредственной связи волокно-волокно. Фибрилляция древесной пульпы путем размельчения массы ведет к более прочным, плотным полотнам. Лиоцелльные волокна, однако, потенциально являются такими же длинными, как исходные волокна. Эти волокна могут действовать как независимые волокна и увеличивать объем при сохранении или улучшении прочности. Болотная сосна и смешанная твердая древесина южных сортов (MSHW) представляют собой два примера волокон, которые имеют более низкое качество относительно пульп высшего уровня качества по мягкости. Термин “пульпы высшего уровня качества”, применяемый здесь, относится к пульпам из мягких древесин северных сортов и эвкалипта, обычно применяемых в легкой промышленности для получения продуктов наиболее мягкого класса для бани, для лица и полотенец. Болотная сосна является более грубой, чем небеленая сульфатированная мягкая древесина северных сортов, и смешанная твердая древесина южных сортов является более грубой и более сильно измельченной, чем имеющийся в продаже эвкалипт. Меньшая зернистость и меньшее содержание мелких частиц в имеющейся на рынке пульпе высшего уровня качества ведет к более высокой плотности волокон, выраженной как количество волокон на грамм (N или Ni>0,2) в таблице 1. Зернистость и величины длины в таблице 1 получали с помощью анализатора качества волокон OpTest. Результаты получали по формулам, приведенным ниже:

Отбеленная сульфатированная мягкая древесина северных сортов (NBSK) и эвкалипт имеют больше волокон на грамм, чем болотная сосна и твердая древесина. Меньшая зернистость ведет к более высокой плотности волокон и более гладким полотнам.

Для сравнения, “немодифицированое” или “исходное” волокна лиоцелл имеют зернистость 16,6 мг/100 м до фибрилляции и диаметр около 11-12 мкм. Волокна имеют зернистость порядка 0,001-0,008 мг/100 м. Таким образом, плотность волокон может быть впечатляюще увеличена при относительно низких уровнях добавления. Длина волокна исходного волокна может быть выбрана, и длина волокна фибрилл может зависеть от исходной длины и величины при отрезании в течение процесса фибрилляции.

Фибриллы фибриллированного лиоцелла имеют зернистость порядка 0,001-0,008 мг/100 м. Таким образом, плотность волокон может быть впечатляюще увеличена при относительно низких уровнях добавления. Длина волокна исходного волокна может быть выбрана, и длина волокна фибрилл может зависеть от исходной длины и степени отрезания во время процесса фибрилляции, как можно видеть из фиг.2 и 3.

Размеры волокон, проходящих сетку с номером сита 200, имеют порядок величин 0,2 микрона на 100 микрон. С использованием этих размеров может быть вычислена плотность волокон как 200 миллиардов волокон на грамм. Для сравнения, древесина южных сортов может иметь три миллиона волокон на грамм и эвкалипт может иметь двенадцать миллионов волокон на грамм (Таблица 3). Очевидно, что эти волокна представляют собой фибриллы, которые получаются расщеплением из исходных неразмолотых волокон. Различные виды волокна с лиоцеллом, предназначенные для легкого фибриллирования, могут приводить к волокнам с диаметром 0,2 микрона, которые возможно имеют длину 1000 микрон или более, вместо 100. Как указано выше, фибриллированные волокна регенерированной целлюлозы могут быть получены путем получением “исходных” волокон, имеющих диаметр 10-12 микрон или около этого, с последующим фибриллированием исходных волокон. Альтернативно, фибриллированные микроволокна лиоцелла недавно стали доступны от Engineered Fibers Technology (Shelton, Connecticut), которые имеют приемлемые свойства. Как можно видеть из фиг.2, анализы серий по классификатору Байера-МасНетта(Bauer-McNett) образцов фибриллированного лиоцелла показывают различные степени “мелкозернистости”. Особенно предпочтительные материалы имеют более чем 40% волокна, которое является более тонким, чем 14 номер сита, и имеют очень низкую зернистость (низкую степень помола). Для очевидности, размеры номера сита представлены в таблице 4 ниже.

Подробности по разделению на фракции с применением классификатора Байера-МасНетта(Bauer-McNett) можно найти в работе Gooding et al., “Fractionation in a Bauer-McNett Classifier”, Journal of Pulp and Paper Science; Vol. 27, No. 12, 12 декабря 2001, которая включена в данное описание в качестве справочного материала.

Фиг.3 представляет собой график зависимости, показывающий длину волокна по измерениям на анализаторе FQA для различных образцов, включая образцы 17-20, показанные на Фиг.2. Из этих данных можно видеть, что большая часть тонкого волокна исключается при FQA анализе и длина перед фибрилляцией оказывает влияние на мелкозернистость.

В зависимости от предполагаемых желаемых свойств могут быть применены в различных продуктах полотна с более чем 35%, более чем 40% или более чем 45%, 50% или более, содержанием по массе любого фибриллированного целлюлозного микроволокна, определенного здесь. Обычно применяется до приблизительно 75 мас.% регенерированного целлюлозного микроволокна; хотя в некоторых случаях может, например, применяться до 90 или 95 мас.% регенерированного целлюлозного микроволокна. Минимальное количество регенерированного целлюлозного микроволокна, которое применяется, может быть более 35% или 40% в любом количестве до приемлемого максимума, то есть 35 + X(%), где X представляет собой любое положительное число до 50 или до 70, при необходимости. Следующие типичные диапазоны композиции могут быть применены для абсорбирующего полотна:

В некоторых вариантах осуществления регенерированное целлюлозное микроволокно может присутствовать в диапазоне 10-75%, как указано ниже; понятно, что вышеупомянутые диапазоны по массе могут быть заменены в любом варианте осуществления по изобретению, если это желательно для полотна.

В его различных аспектах настоящее изобретение относится, частично, к абсорбирующему бумажному полотну, включающему в себя от около 90 мас.% или менее, например менее чем 65 мас.% до приблизительно 25 мас.% целлюлозного полученного через пульпу бумагообразующего волокна и от около 10 мас.% до приблизительно 75 мас.% фибриллированного регенерированного целлюлозного микроволокна, имеющего CSF-величину менее чем 175 мл, где бумагообразующее волокно организуется в волоконную матрицу и микроволокно лиоцелл дозируется и распределяется в волоконной матрице для образования в ней микроволоконной сети. Фибрилляция микроволокна контролируется таким образом, что оно имеет уменьшенную зернистость и уменьшенную степень помола по сравнению с регенерированным целлюлозным микроволокном, из которого оно производится, так что микроволоконная сеть сообщает по меньшей мере одно из следующих свойств абсорбирующему полотну:

(a) абсорбирующее полотно имеет повышенную величину SAT и повышенную величину растяжимости во влажном состоянии по сравнению с аналогичным полотном, полученным без регенерированного целлюлозного микроволокна;

(b) абсорбирующее полотно имеет повышенное соотношение CD-растяжимостей в мокром/сухом состоянии по сравнению с аналогичным полотном, полученным без регенерированного целлюлозного микроволокна;

(c) абсорбирующее полотно имеет меньший GM-модуль разрыва, чем аналогичное полотно, имеющее подобные величины растяжимости, полученное без регенерированного целлюлозного микроволокна; или

(d) абсорбирующее полотно имеет повышенный объем по сравнению с аналогичным полотном, имеющим подобные величины растяжимости и полученным без регенерированного целлюлозного микроволокна. Обычно абсорбирующее полотно имеет соотношение растяжимостей в мокром/сухом состоянии, по меньшей мере на 25% более высокое, чем соотношение для аналогичного полотна, полученного без регенерированного целлюлозного микроволокна; обычно абсорбирующее полотно имеет соотношение растяжимостей в мокром/сухом состоянии, по меньшей мере на 50% более высокое, чем соотношение для аналогичного полотна, полученного без регенерированного целлюлозного микроволокна. В некоторых случаях абсорбирующее полотно имеет соотношение растяжимостей в мокром/сухом состоянии, по меньшей мере на 100% более высокое, чем соотношение для аналогичного полотна, полученного без регенерированного целлюлозного микроволокна.

В некоторых вариантах осуществления абсорбирующее полотно согласно изобретению имеет GM-модуль разрыва, по меньшей мере на 20% меньший, чем аналогичное полотно, имеющее подобные величины растяжимости, полученное без регенерированного целлюлозного микроволокна, и абсорбирующее полотно имеет удельный объем, по меньшей мере на 5% более высокий, чем аналогичное полотно, имеющее подобные величины растяжимости, полученное без регенерированного целлюлозного микроволокна. Легко достигается удельный объем, по меньшей мере на 10% более высокий, чем у аналогичного полотна, имеющего подобные величины растяжимости, полученного без регенерированного целлюлозного микроволокна.

Одна из серий предпочтительных вариантов осуществления содержит от около 5 мас.% до приблизительно 75 мас.% регенерированного целлюлозного микроволокна, где регенерированное целлюлозное микроволокно имеет CSF-величину менее чем 150 мл. Более обычно регенерированное целлюлозное микроволокно имеет CSF-величину менее чем 100 мл; но CSF-величина менее чем 50 мл или 25 мл являются предпочтительными во многих случаях. Аналогично применяется регенерированное целлюлозное микроволокно, имеющее CSF-величину 0 мл. В то время как может быть применен любой приемлемый размер микроволокна, регенерированное целлюлозное микроволокно обычно имеет значение среднего диаметра менее чем около 2,0 микрон, например от около 0,1 до приблизительно 2 микрон. Регенерированное целлюлозное микроволокно может иметь величину зернистости, меньшую чем около 0,5 мг/100 м; от около 0,001 мг/100 м до приблизительно 0,2 мг/100 м во многих случаях. Фибриллированная регенерированая целлюлоза может иметь плотность волокон более 50 миллионов волокон/грамм. В одном варианте осуществления фибриллированная регенерированная целлюлоза имеет средневзвешенный диаметр менее чем 2 микрона, средневзвешенную длину менее чем 500 микрон и плотность волокон более 400 миллионов волокон/грамм. В другом варианте осуществления фибриллированная регенерированная целлюлоза имеет средневзвешенный диаметр менее чем 1 микрон, средневзвешенную длину менее чем 400 микрон и плотность волокон более чем 2 миллиарда волокон/грамм. В следующем варианте осуществления фибриллированная регенерированная целлюлоза имеет средневзвешенный диаметр менее чем 0,5 микрон, средневзвешенную длину менее чем 300 микрон и плотность волокон более 10 миллиардов волокон/грамм. Кроме того, фибриллированная регенерированная целлюлоза может иметь средневзвешенный диаметр менее 0,25 микрона, средневзвешенную длину менее чем 200 микрон и плотность волокон более 50 миллиардов волокон/грамм. В некоторых случаях применяется плотность волокон более 200 миллиардов волокон/грамм.

В частности, как можно видеть из Фиг.2, по меньшей мере 50%, по меньшей мере 60%, по меньшей мере 70% или по меньшей мере 80% микроволокна может быть более тонким, чем номер сита 14.

Продукт обычно имеет плотность бумаги от около 5 фунтов (2,3 кг) на стопу листов в 3000 квадратных (278,7 м2) футов (8 г/м2) до приблизительно 40 фунтов (18 кг) на стопу листов (278,7 м2) в 3000 квадратных футов (65 г/м2). Для полотенца основание полотна может иметь плотность бумаги от около 15 фунтов (6,8 кг) на стопу листов (278,7 м2) в 3000 квадратных футов (24 г/м2) до приблизительно 35 фунтов (16 кг) на стопу листов (278,7 м2) в 3000 квадратных футов (57 г/м2), и полученное через пульпу бумагообразующее волокно включает в себя преимущественно мягкодревесное волокно, обычно преимущественно небеленое сульфатированное мягкодревесное волокно южных сортов и по меньшей мере 20 мас.% полученного через пульпу бумагообразующего волокна из твердодревесного волокна.

В другом аспекте изобретения предоставлено абсорбирующее бумажное полотно для ткани или полотенца, включающее в себя от около 90% до приблизительно 25 мас.% полученного через пульпу бумагообразующего волокна и от около 10 мас.% до приблизительно 75 мас.% регенерированного целлюлозного микроволокна, имеющего CSF-величину менее чем 100 мл, где абсорбирующее полотно имеет впитывающую способность по меньшей мере около 4 г/г. Впитывающая способность по меньшей мере около 4,5 г/г, по меньшей мере около 5 г/г; или по меньшей мере около 7,5 г/г иногда является предпочтительной. В многочисленных случаях абсорбирующее полотно имеет впитывающую способность от около 6 г/г до приблизительно 9,5 г/г. В некоторых случаях полотно включает в себя от около 80-30% полученного через пульпу бумагообразующего волокна и от около 20% до приблизительно 70% фибриллированного регенерированного целлюлозного микроволокна. От около 70-35% бумагообразующего волокна может быть примерно вместе с от около 30 мас.% до приблизительно 65 мас.% регенерированного целлюлозного микроволокна. В полотне может быть применено от около 60-40% полученного через пульпу бумагообразующего волокна и от около 40 мас.% до приблизительно 60 мас.% фибриллированного регенерированного целлюлозного микроволокна, особенно если желательна высокая эффективность салфетки.

Другой продукт по изобретению представляет собой абсорбирующее бумажное полотно для ткани или полотенца, включающее в себя от около 90 мас.% до приблизительно 25 мас.% полученного через пульпу бумагообразующего волокна и от около 10 мас.% до приблизительно 75 мас.% регенерированного целлюлозного микроволокна, имеющего CSF-величину менее, чем 100 мл, где регенерированное целлюлозное микроволокно имеет плотность волокон большую, чем 50 миллионов волокон/грамм. Регенерированное целлюлозное микроволокно может иметь средневзвешенный диаметр менее, чем 2 микрон, средневзвешенную длину менее, чем 500 микрон и плотность волокон более, чем 400 миллионов волокон/грамм; или регенерированное целлюлозное микроволокно имеет средневзвешенный диаметр менее, чем 1 микрон, средневзвешенную длину менее, чем 400 микрон и плотность волокон более, чем 2 миллиарда волокон/грамм. В одном варианте осуществления, регенерированное целлюлозное микроволокно имеет средневзвешенный диаметр менее, чем 0,5 микрон, средневзвешенную длину менее, чем 300 микрон и плотность волокон более, чем 10 миллиардов волокон/грамм, и в другом варианте осуществления, регенерированное целлюлозное микроволокно имеет средневзвешенный диаметр менее, чем 0,25 микрон, средневзвешенную длину менее, чем 200 микрон и плотность волокон более, чем 50 миллиардов волокон/грамм. Плотность волокон, большая, чем 200 миллиардов волокон/грамм, является доступной, если необходимо.

Полотно может включать в себя смолу, повышающую прочность в сухом состоянии, такую как карбоксиметилцеллюлоза и смолу, повышающую прочность в мокром состоянии, такую как полиамидин-эпигалогидринная смола. Соотношения CD-растяжимостей в мокром/сухом состоянии могут находиться в диапазоне от около 35% и приблизительно 60%, например, по меньшей мере приблизительно 40% или по меньшей мере приблизительно 45%.

Следующий аспект изобретения предоставляет абсорбирующее целлюлозное полотно, содержащее:

(a) целлюлозные полученные через пульпу бумагообразующие волокна в количестве от около 25 масс.% до приблизительно 90 масс.%; и

(b) фибриллированные регенерированные целлюлозные волокна в количестве от около 75 масс.% до приблизительно 10 масс.%, где упомянутые регенерированные целлюлозные волокна имеют среднее значение ширины волокна менее, чем приблизительно 4 мкм. Среднее значение ширины волокна может быть менее, чем приблизительно 2 мкм; менее, чем приблизительно 1 мкм; или менее, чем приблизительно 0,5 мкм. Среднее значение длины волокна регенерированных целлюлозных волокон может быть менее, чем приблизительно 500 микрометров; менее, чем приблизительно 250 микрометров; менее, чем приблизительно 150 микрометров; менее, чем приблизительно 100 микрометров; или среднее значение длины волокна лиоцелл составляет менее, чем приблизительно 75 микрометров, если необходимо.

Другой продукт по изобретению представляет собой абсорбирующее целлюлозное полотно, включающее в себя:

(a) целлюлозные полученные через пульпу бумагообразующие волокна в количестве от около 25 мас.% до приблизительно 90 мас.%; и

(b) фибриллированные регенерированные целлюлозные волокна в количестве от около 75 мас.% до приблизительно 10 мас.%, где упомянутые регенерированные целлюлозные волокна имеют среднее значение длины волокна менее, чем приблизительно 500 мкм.

Среднее значение длины волокон фибриллированного регенерированного целлюлозного волокна может быть менее чем около 250 микрон, менее чем около 150 или 100 микрон или менее чем около 75 микрон, если необходимо.

В некоторых вариантах осуществления полотно имеет плотность бумаги, меньшую чем 8 фунтов/стопу листов в 3000 квадратных футов (13,0 г/м2), и нормализованную непрозрачность по TAPPI, большую чем 6 единиц непрозрачности по TAPPI на фунт плотности бумаги (2,7 единицы непрозрачности по TAPPI на кг). В других случаях такое полотно имеет нормализованную плотность бумаги, большую чем 6,5 единиц непрозрачности по TAPPI на фунт плотности бумаги (2,9 единицы непрозрачности по TAPPI на кг). Выигрыш в непрозрачности является особенно полезным в связи с возвращенным в оборот волокном, например, где полотно в основном представляет собой возвращенное в оборот волокно. Тканевые основания полотна, которые имеют плотность бумаги от около 9 фунтов до приблизительно 11 фунтов/стопу листов (от приблизительно 15 до приблизительно 18 г/м2), произведенные из возвращенного в оборот волокна, обычно имеют нормализованную непрозрачность, большую чем 5 единиц непрозрачности по TAPPI на фунт плотности бумаги (2,3 единицы непрозрачности по TAPPI на кг). Продукты, указанные ниже, опционально имеют вышеупомянутые характеристики непрозрачности.

Было обнаружено, что продукты согласно изобретению проявляют необычно высокие соотношения CD-растяжимостей в мокром/сухом состоянии, когда полученные через пульпу бумагообразующие волокна предварительно обрабатываются композицией с разрыхлителем. Отношения в мокром/сухом состоянии более чем 30%, то есть около 35% или большие, легко достигаются; обычно в диапазоне приблизительно от 35% до 60%. Отношения по меньшей мере около 40% или по меньшей мере около 45% можно видеть в примерах, которые приведены ниже. Пульпа предпочтительно обрабатывается при высокой концентрации, то есть большей чем 2%, предпочтительно большей чем 3% или 4% и обычно между 3-8% во входящем потоке машинного бассейна, в гидроразбивателе, например. Полученные через пульпу бумагообразующие волокна, или по меньшей мере часть полученных через пульпу бумагообразующих волокон, могут быть, например, предварительно обработаны разрыхлителем во время гидроразбивания. Все или некоторые из волокон могут быть предварительно обработаны; 50 мас.%, 75 мас.%, и до 100 мас.% полученного через пульпу волокна может быть предварительно обработано, включая или исключая содержание регенерированной целлюлозы, где предварительная обработка может не являться критичной. Затем волокно может быть размолото, как известно, в дисковой мельнице. Таким образом, также может применяться смола, повышающая прочность в сухом состоянии, и/или смола, повышающая прочность в мокром состоянии. Обработка полученного через пульпу волокна может быть проведена от около 1 до приблизительно 50 фунтов композиции с разрыхлителем на тонну полученного через пульпу волокна (сухое основание) (от 0,5 до 23 кг). От около 5-30 или 10-20 фунтов разрыхлителя на тонну полученного через пульпу волокна (приблизительно 2,0-12 или 4,1-8,2 кг на метрическую тонну) является пригодным в большинстве случаев.

Предварительная обработка может быть проведена в течение любой приемлемой продолжительности времени, например по меньшей мере 20 минут, по меньшей мере 45 минут или по меньшей мере 2 часов. В целом, предварительная обработка будет находится в диапазоне времени от 20 минут до 48 часов. Время предварительной обработки вычисляется как количество времени, в течение которого водное полученное через пульпу бумагообразующее волокно находится в контакте с водным разрыхлителем перед образованием структуры полотна, находящейся в стадии образования. В приемлемых количествах добавляли смолу, повышающую прочность в мокром состоянии, и смолу, повышающую прочность в сухом состоянии; например, или одна или обе могут быть добавлены в полотно в количествах от 2,5 до 40 фунтов на тонну полученного через пульпу бумагообразующего волокна (от 1,0 до 16 кг на метрическую тонну).

Настоящее изобретение также включает в себя способы получения, такие как способ получения абсорбирующего целлюлозного полотна, включающий в себя:

(a) получение водной бумажной массы с волоконной смесью, содержащей от около 90% до приблизительно 25% полученного через пульпу бумагообразующего волокна, где волоконная смесь также включает от около 10 мас.% до 75 мас.% регенерированных целлюлозных микроволокон, имеющих CSF-величину менее чем 175 мл; (b) помещение водной бумажной массы на перфорированную основу для образования структуры полотна, находящегося в стадии образования и по меньшей мере частичное обезвоживание возникающей структуры полотна; и

(c) высушивание структуры полотна для получения абсорбирующего полотна. Обычно водная бумажная масса имеет концентрацию 2% или менее; даже более обычно водная бумажная масса имеет концентрацию 1% или менее. В некоторых случаях водная бумажная масса имеет концентрацию 5% или менее и в других случаях концентрация составляет 3% или менее. Возникающая структура полотна может быть обезвожена путем уплотнения действием бумажнообразующего сукна и перенесена в американский сушильный аппарат и на нем крепирована. Альтернативно, обезвоженная путем уплотнения структура полотна наносится на вращающийся цилиндр и крепированную на нем ткань, или структура полотна, находящаяся в стадии образования, по меньшей мере частично обезвоживается путем высушивания на воздухе, или структура полотна, находящаяся в стадии образования, по меньшей мере частично обезвоживается путем принудительного высушивания на воздухе. В многих случаях волоконная смесь включает в себя небеленую сульфатированную мягкую древесину и небеленую сульфатированную твердую древесину. Соотношения различных компонентов волокна могут быть изменены, как указано выше.

Другой способ получения основания полотна для ткани по изобретению включает в себя:

(a) приготовление водной бумажной массы, включающей в себя твердодревесное волокно или и мягкодревесное волокно, и фибриллированное регенерированное целлюлозное микроволокно, имеющее CSF-величину менее чем 100 мл и плотность волокон более чем 400 миллионов волокон на грамм;

(b) помещение водной бумажной массы на перфорированную основу для образования возникающей структуры полотна и по меньшей мере частичное обезвоживание возникающей структуры полотна; и

(c) высушивание структуры полотна для получения абсорбирующего полотна. Фибриллированное регенерированное целлюлозное волокно может иметь плотность волокон более 1 миллиарда волокон на грамм, или фибриллированное регенерированное целлюлозное волокно имеет плотность волокон, большую чем 100 миллиардов волокон на грамм, при необходимости.

Изобретение далее проиллюстрировано в следующих Примерах.

ПРИМЕРЫ

Пример 1

Исследование полотна для рук проводили с мягкой древесиной южных сортов и фибриллированным волокном лиоцелл. Исходное волокно лиоцелл имело толщину 1,5 денье (16,6 мг/100 м) с длиной 4 мм (см. Фиг.4), которое затем фибриллировали до достижения степени помола <50 CSF. Как можно видеть из фиг.5 и 6, фибриллированное волокно имеет гораздо меньшую зернистость, чем исходное волокно. На фиг.7-11 представлены микрофотографии материала фибриллированного лиоцелла, который пропускали через сетку с номером сита 200 меш по классификатору Бауера-МакНетта (Bauer McNett). Этот материал стандартно называется "мелкодисперсные включения". В древесной пульпе мелкодисперсные включения представляют собой главным образом частицы, а не волокна. Волокнистая природа этого материала должна позволять ему переплетаться среди множества волокон и, следовательно, увеличивать прочность сети. Этот материал составляет значительное количество (16-29%) от фибриллированного лиоцелла с CSF-величиной 40.

Размеры волокон, проходящих через сетку с номером сита 200, имеют размер порядка 0,2 микрон при длине 100 микрон. Используя эти размеры, может быть вычислена плотность волокон как 200 миллиардов волокон на грамм. Для сравнения, болотная сосна может иметь три миллиона волокон на грамм и эвкалипт может иметь двадцать миллионов волокон на грамм (Таблица 1). Сравнивая мелкодисперсую фракцию с изображениями номера сита 14, очевидно, что эти волокна представляют собой волокна, которые расщеплены из исходных неразмолотых волокон. Различные формы волокна с лиоцеллом, предназначенные для быстрой фибрилляции, могут приводить к волокнам с диаметром 0,2 микрона, которые, возможно, имеют длину 1000 микрон или более вместо 100 микрон.

Один аспект изобретения состоит в улучшении характеристик бумажной массы южных сортов, но другие применения являются очевидными: еще большее повышение мягкости ткани высшего качества при данной прочности, усиление мягкости вторичного волокна, улучшение ощущения рук от полотенца, увеличение прочности полотенца в мокром состоянии и увеличение величины SAT.

Фиг.12-17 показывают сильное влияние фибриллированного лиоцелла на свойства полотна для рук. Объем, непрозрачность, гладкость, модуль и разрыв улучшаются при данном уровне растяжимости. Результаты сравнивали как функцию растяжимости, так как прочность всегда представляет собой важную переменную в тканевых продуктах. Кроме того, небеленая сульфатированная древесная пульпа имеет тенденцию попадать на подобные кривые для данной переменной, так что желательно сдвинуть к новой кривой для сильного изменения свойств конечного продукта. Фибриллированный лиоцелл благоприятно изменяет кривую объем/прочность (Фиг.12). Некоторые из микроволокон могут включаться в поры между гораздо большими мягкодревесными волоконами, но общий результат состоит в том, что лиоцелл рассеивается между мягкодревесными волокнами с увеличением объема сети.

Фибриллированный лиоцелл содействует гладкости, которая измеряется как шероховатость по Бендтсену (Bendtsen) (Фиг.13). Шероховатость по Бендтсену получается путем измерения потока воздуха между утяжеленной пластиной и образцом бумаги. Более гладкие полотна допускают меньший поток воздуха. Небольшие волокна могут заполнять некоторые поверхностные поры, что должно в других обстоятельствах иметь место на полотне из 100% мягкой древесины. Сильное влияние гладкости на некрепированное полотно для рук должно сохраняться даже после процесса крепирования.

Непрозрачность представляет собой другую переменную, улучшаемую лиоцеллом (Фиг.14). Большое количество микроволокон создает огромную площадь поверхности для рассеяния света. Ниже 80 единиц непрозрачности эквивалентно полотнам с содержанием эвкалипта до 100%, таким образом, достижение этой непрозрачности в случае 80% мягкой древесины южных сортов является значительным.

Модуль полотна для рук является более низким при данной растяжимости с лиоцеллом (Фиг.15). В результате должна улучшаться “драпируемость”. Большое число волокон попадает в сеть лучше и допускает более равномерное распределение нагрузки. Один из недостатков мягкой древесины южных сортов состоит в ее тенденции достижения меньшего удлинения в крепированной ткани, чем мягкой древесины северных сортов. Очевидно, что лиоцелл может содействовать преодолению это недостатка. Фибриллированный лиоцелл улучшает характеристики разрыва полотна для рук (Фиг.16). Мягкая древесина южных сортов часто обращает на себя внимание в связи с ее прочностью на разрыв относительно других небеленых сульфатированных пульп, таким образом, заметно, что фибриллированный лиоцелл увеличивает характеристики разрыва мягкодревесных полотен для рук. Разрыв обычно считается важным свойством для ткани, но он показывает другой путь, которым лиоцелл может усиливать сетевые свойства.

Роль мягкодревесных волокон может быть в целом описана как обеспечение прочности сети, в то время как твердодревесные волокна обеспечивают гладкость и непрозрачность. Фибриллированный лиоцелл имеет длину, достаточную для улучшения сетевых свойств, в то время как его низкая зернистость предоставляет преимущества твердой древесины.