Изобретение относится к насосной технике, а именно к рабочим колесам центробежного насоса для перекачки различных жидких сред.

Известно рабочее колесо центробежного насоса, содержащее основной диск со ступицей и выполненные на его лицевой поверхности лопасти, выполненные криволинейными загнутыми назад, причем в основном диске в пространстве между входными участками лопастей выполнены сквозные отверстия (см. патент US №5224821, кл. F01D 5/14, опубл. 06.07.1993).

Однако выполнение наружной задней поверхности основного диска гладкой не позволяет в полной мере использовать возможность уменьшить осевую силу, возникающую при работе рабочего колеса в составе центробежного насоса.

Наиболее близким к изобретению по технической сущности и достигаемому результату является рабочее колесо центробежного насоса, содержащее основной диск со ступицей, покрывной диск и размещенные между ними лопасти, выполненные криволинейными загнутыми назад, причем в основном диске в пространстве между входными участками лопастей выполнены сквозные отверстия, а с наружной стороны на основном диске выполнен кольцевой коаксиально охватывающий выступающий из основного диска участок ступицы бурт (см. патент US №5628616, кл. F04D 29/22, опубл. 13.05.1997).

Однако выполнение рабочего колеса со сквозными отверстиями, оси которых расположены параллельно оси рабочего колеса, не позволяет создать равномерный градиент давления с наружной стороны основного диска, что снижает возможность уменьшения осевой силы, которая возникает на рабочем колесе при работе центробежного насоса.

Технической проблемой является устранение выявленных в аналогах недостатков.

Технический результат заключается в том, что достигается возможность уменьшить величину осевой силы на рабочем колесе, возникающей при работе центробежного насоса.

Указанный технический результат достигается за счет того, что рабочее колесо центробежного насоса содержит основной диск со ступицей, покрывной диск и размещенные между ними лопасти, выполненные криволинейными загнутыми назад, причем в основном диске в пространстве между входными участками лопастей выполнены сквозные отверстия, а с наружной стороны рабочего колеса на основном диске выполнен кольцевой коаксиально охватывающий выступающий из основного диска участок ступицы бурт, при этом рабочее колесо выполнено литым с отклонением по шагу лопастей на их входном участке не более 2 мм и на выходном участке не более 3 мм, наружная поверхность основного диска, расположенная между выступающим из основного диска участком ступицы и кольцевым буртом, выполнена криволинейной с образованием части торовой поверхности, плавно сопряженной со стороны меньшего диаметра со ступицей и со стороны большего диаметра с внутренней цилиндрической поверхностью кольцевого бурта, причем ось каждого сквозного отверстия наклонена к оси рабочего колеса под углом 33°±5°, внутренний диаметр кольцевого бурта составляет от 0,59 до 0,61 от диаметра основного диска рабочего колеса, сквозные отверстия расположены по окружности, диаметр которой составляет от 0,37 до 0,38 от диаметра основного диска рабочего колеса, при этом между основным и покрывным дисками расположено 7 лопастей, диаметр основного диска составляет от диаметра покрывного диска от 0,96 до 0,98, а диаметр покрывного диска рабочего колеса составляет от 233,0 мм до 230 мм.

В ходе проведенного исследования было выявлено, что для снижения возникающей при работе рабочего колеса осевой силы имеет значение, каким образом организовано сообщение входного участка проточной части рабочего колеса с пространством за рабочим колесом с наружной стороны основного диска рабочего колеса. Выполнение рабочего колеса с указанными выше параметрами позволяет снизить гидравлические потери при сообщении указанного выше входного участка проточной части рабочего колеса с пространством за основным диском рабочего колеса и тем самым уменьшить величину осевой силы, которая возникает при работе рабочего колеса в составе центробежного насоса.

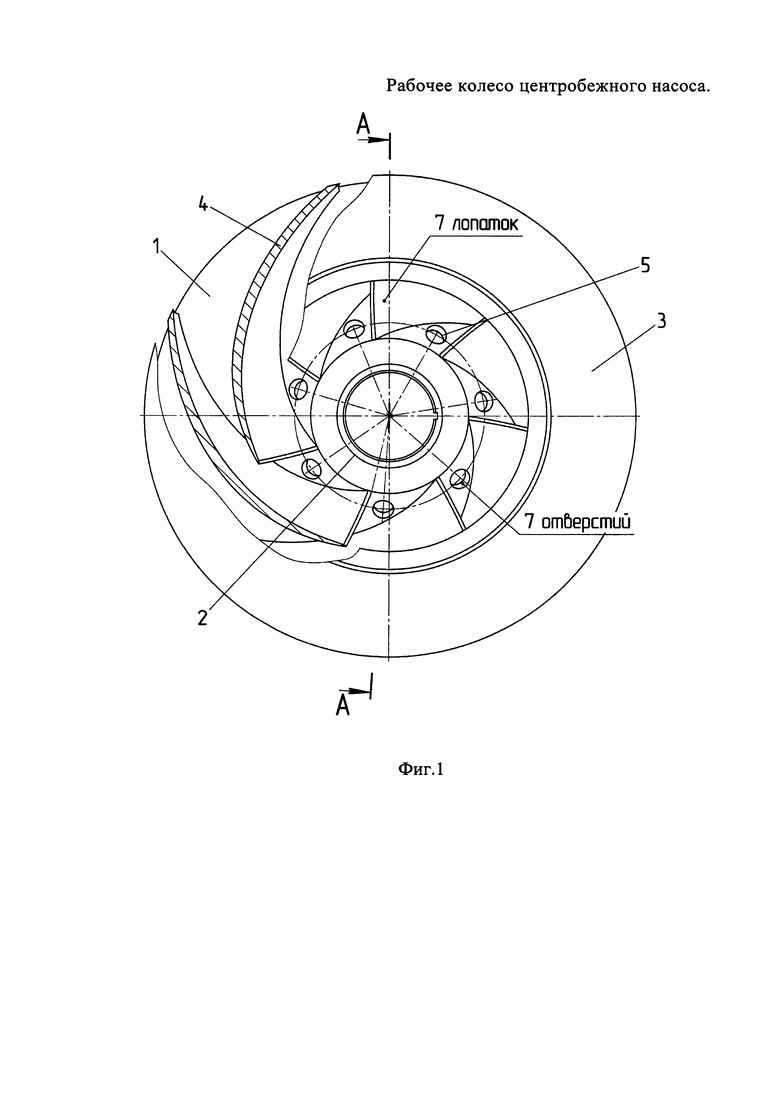

На фиг. 1 представлен вид спереди на рабочее колесо центробежного насоса.

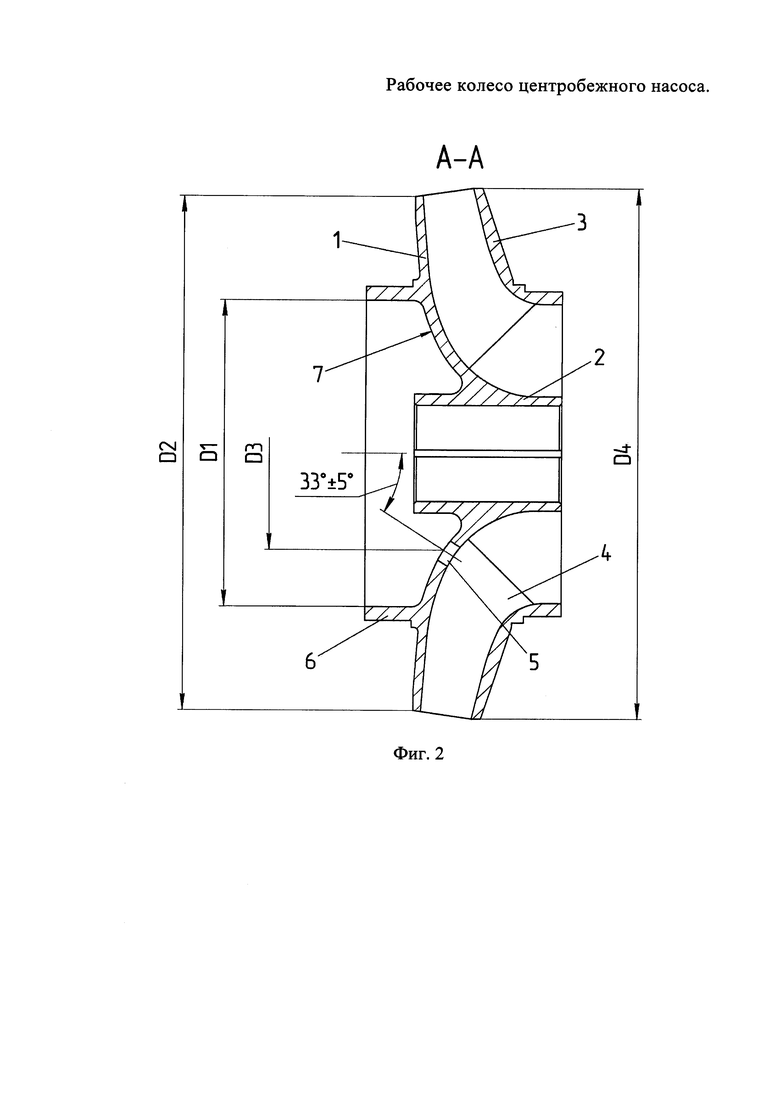

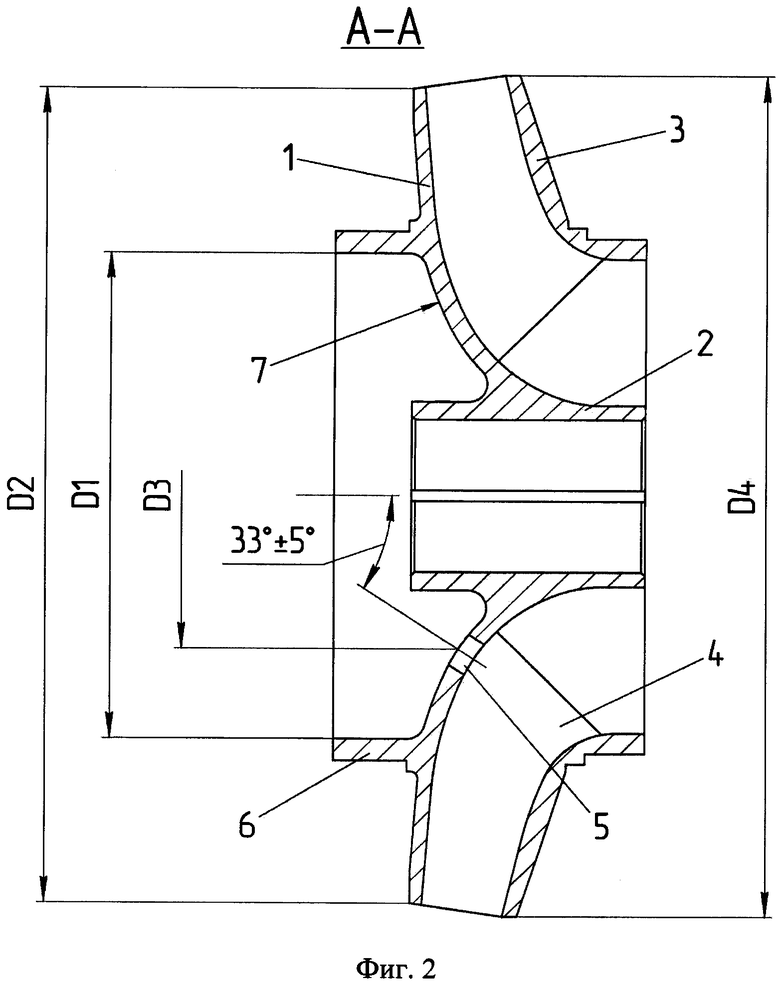

На фиг. 2 представлен разрез А-А рабочего колеса центробежного насоса на фиг. 1.

Рабочее колесо центробежного насоса содержит основной диск 1 со ступицей 2, покрывной диск 3 и размещенные между ними лопасти 4, выполненные криволинейными загнутыми назад.

В основном диске 1 в пространстве между входными участками лопастей 4 выполнены сквозные отверстия 5, а с наружной стороны рабочего колеса на основном диске 1 выполнен кольцевой коаксиально охватывающий выступающий из основного диска 1 участок ступицы 2 бурт 6.

Рабочее колесо выполнено литым с отклонением по шагу лопастей 4 на их входном участке не более 2 мм и на выходном участке не более 3 мм.

Наружная поверхность 7 основного диска 1, расположенная между выступающим из основного диска 1 участком ступицы 2 и кольцевым буртом 6, выполнена криволинейной с образованием части торовой поверхности, плавно сопряженной со стороны меньшего диаметра со ступицей 2 и со стороны большего диаметра с внутренней цилиндрической поверхностью кольцевого бурта 6, причем ось каждого сквозного отверстия 5 наклонена к оси рабочего колеса под углом 33°±5°, внутренний диаметр D1 кольцевого бурта 6 составляет от 0,59 до 0,61 от диаметра D2 основного диска рабочего колеса, сквозные отверстия 5 расположены по окружности, диаметр D3 которой составляет от 0,37 до 0,38 от диаметра D2 основного диска рабочего колеса, при этом между основным 1 и покрывным 3 дисками расположены семь лопастей 4, диаметр D2 основного диска составляет от диаметра D4 покрывного диска 3 от 0,96 до 0,98, а диаметр D4 покрывного диска 3 рабочего колеса составляет от 233,0 мм до 230 мм.

Во время работы центробежного насоса вращающиеся на валу рабочие колеса увеличивают в межлопаточных каналах, образованных основным диском 1, покрывным диском 3 и лопастями 4, скорость перекачиваемого насосом текучей среды. При многоступенчатом выполнении центробежного насоса вытекающая из рабочего колеса текучая среда поступает в направляющий аппарат, где поток текучей среды частично тормозится, а кинетическая энергия потока частично преобразуется в потенциальную энергию давления. Далее из направляющего аппарата поток текучей среды поступает в рабочее колесо следующей ступени, в которой происходит дальнейшее повышение его давления.

Сквозные отверстия 5, соединяющие входной участок проточной части рабочего колеса, расположенный между входными участками лопастей 4, позволяют использовать расположенное за рабочим колесом пространство, образованное кольцевым буртом 6, наружной поверхностью основного диска 1 рабочего колеса, расположенной внутри кольцевого бурта 6 и поверхностью направляющего аппарата (для многоступенчатых центробежных насосов) уравновешивающей камеры, для снижения осевой силы, которая возникает при работе центробежного насоса на рабочем колесе.

Рабочее колесо центробежного насоса можно использовать в скважинных насосах, погружных насосах или любых других центробежных насосах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочее колесо центробежного насоса | 2016 |

|

RU2627484C1 |

| Рабочее колесо центробежного насоса | 2016 |

|

RU2627477C1 |

| Рабочее колесо центробежного насоса | 2016 |

|

RU2628678C1 |

| Рабочее колесо центробежного насоса | 2016 |

|

RU2628684C1 |

| Рабочее колесо центробежного насоса | 2016 |

|

RU2628683C1 |

| Рабочее колесо центробежного насоса | 2016 |

|

RU2627476C1 |

| Направляющий аппарат центробежного многоступенчатого насоса | 2018 |

|

RU2676168C1 |

| Направляющий аппарат центробежного многоступенчатого насоса | 2018 |

|

RU2680777C1 |

| Направляющий аппарат центробежного многоступенчатого насоса | 2018 |

|

RU2677304C1 |

| Направляющий аппарат центробежного многоступенчатого насоса | 2018 |

|

RU2677303C1 |

Изобретение относится к насосной технике. Рабочее колесо центробежного насоса содержит основной диск (1) со ступицей (2), покрывной диск (3) и размещенные между ними криволинейные загнутые назад лопасти (4). В диске (1) между входными участками лопастей (4) выполнены сквозные отверстия (5), а с наружной стороны колеса на диске (1) - кольцевой коаксиально охватывающий участок ступицы (2) бурт (6). Колесо выполнено литым с отклонением по шагу лопастей (4) на их входном участке не более 2 мм, на выходном - не более 3 мм. Наружная поверхность диска (1), расположенная между выступающим из него участком ступицы (2) и буртом (6), выполнена криволинейной с образованием части торовой поверхности, плавно сопряженной со стороны меньшего диаметра со ступицей (2) и со стороны большего диаметра - с внутренней цилиндрической поверхностью бурта (6). Ось каждого отверстия (5) наклонена к оси колеса под углом 33°±5°. Внутренний диаметр D1 бурта (6) составляет от 0,59 до 0,61 от диаметра D2 диска (1). Отверстия (5) расположены по окружности, диаметр D3 которой составляет от 0,37 до 0,38 от D2. Между дисками (1, 3) расположено 7 лопастей (4). D2 составляет от диаметра D4 диска (3) от 0,96 до 0,98. D4 составляет от 233 мм до 230 мм. Изобретение направлено на уменьшение осевой силы на рабочем колесе. 2 ил.

Рабочее колесо центробежного насоса, содержащее основной диск со ступицей, покрывной диск и размещенные между ними лопасти, выполненные криволинейными загнутыми назад, причем в основном диске в пространстве между входными участками лопастей выполнены сквозные отверстия, а с наружной стороны рабочего колеса на основном диске выполнен кольцевой коаксиально охватывающий выступающий из основного диска участок ступицы бурт, отличающееся тем, что рабочее колесо выполнено литым с отклонением по шагу лопастей на их входном участке не более 2 мм и на выходном участке не более 3 мм, наружная поверхность основного диска, расположенная между выступающим из основного диска участком ступицы и кольцевым буртом, выполнена криволинейной с образованием части торовой поверхности, плавно сопряженной со стороны меньшего диаметра со ступицей и со стороны большего диаметра с внутренней цилиндрической поверхностью кольцевого бурта, причем ось каждого сквозного отверстия наклонена к оси рабочего колеса под углом 33°±5°, внутренний диаметр кольцевого бурта составляет от 0,59 до 0,61 от диаметра основного диска рабочего колеса, сквозные отверстия расположены по окружности, диаметр которой составляет от 0,37 до 0,38 от диаметра основного диска рабочего колеса, при этом между основным и покрывным дисками расположено 7 лопастей, диаметр основного диска составляет от диаметра покрывного диска от 0,96 до 0,98, а диаметр покрывного диска рабочего колеса составляет от 233 мм до 230 мм.

| US 5628616 A, 13.05.1997 | |||

| ДИСПЕРГИРУЮЩАЯ СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2012 |

|

RU2508474C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2202053C2 |

| US 5224821 A, 06.07.1993 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2017-08-21—Публикация

2016-11-29—Подача