Изобретение относится к измерительной технике и может быть использовано в тонкопленочных датчиках давления, предназначенных для измерения давления в агрегатах ракетной и космической техники при воздействии широкого диапазона нестационарных температур и повышенных виброускорений.

Известен тонкопленочный датчик давления, содержащий накидную гайку, цилиндрический корпус, частично расположенный внутри накидной гайки, продольная ось которого совпадает с продольной осью накидной гайки, и кабельную перемычку, причем на корпусе перпендикулярно образующей к радиусу выполнены два параллельных паза, расстояние между которыми равно размеру зева стандартного гаечного ключа, а ширина пазов равна ширине головки ключа, причем расстояние от опорной поверхности корпуса до начала пазов выбрано по определенному соотношению [RU патент №2039346 C1, G01L 9/06. Датчик давления и способ его снятия с объекта. Опубл. 09.07.1995 г. Бюл. №19].

Недостатком известного датчика давления является большая погрешность при воздействии широкого диапазона нестационарных температур и повышенных виброускорений вследствие неоптимального размещения и невозможности закрепления кабельной перемычки на объекте в непосредственной близости к корпусу датчика, что приводит к изменению температуры кабельной перемычки, а следовательно, и корпуса датчика при воздействии широкого диапазона нестационарных температур и повышенных виброускорений. Кроме того, известный датчик обладает низкой виброустойчивостью вследствие разрушения кабельной перемычки в месте ее ввода в корпус датчика вследствие воздействия повышенных виброускорений. Это обусловлено тем, что в силу конструктивных особенностей датчиков давления с накидной гайкой в связи с тем, что корпус частично находится внутри накидной гайки, его вынуждены выполнять с небольшим поперечным сечением, так как увеличение поперечного сечения приведет к резкому ухудшению габаритов. Поэтому для размещения в корпусе элементов датчика его приходится вытягивать в длину. Воздействие повышенных виброускорений на датчик приводит к значительному превышению виброускорений, воздействующих на кабельный ввод, закрепленный на конце длинного корпуса, вследствие резонансных явлений. Выполнение двух параллельных пазов на корпусе датчика дополнительно ухудшает виброустойчивость датчика вследствие появления концентраторов напряжений на корпусе датчика.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является тонкопленочный датчик давления, содержащий чувствительный элемент, накидную гайку, внутри которой частично расположен цилиндрический корпус с элементами коммутации, кабельный ввод, кабельную перемычку и установленную на цилиндрическом корпусе глухую резьбовую втулку, на боковой поверхности которой выполнен патрубок с отверстием, расположенный к корпусу под острым углом, причем патрубок частично или полностью выполнен в виде локального и плавного утолщения боковой стенки втулки по мере приближения к отверстию, а в отверстии патрубка в области его утолщения со стороны внутренней полости выполнен расширенный участок, в котором размещены элементы крепления кабельной перемычки, при этом цилиндрический корпус герметично соединен с одной стороны по торцу с контактной колодкой, и с другой стороны - с чувствительным элементом [RU патент №2397462 С1, G01L 19/06. Тонкопленочный датчик давления. Опубл. 20.08.2010 г. Бюл. №23].

Недостатком известного датчика давления является сравнительно большая погрешность при воздействии широкого диапазона нестационарных температур и повышенных виброускорений вследствие невозможности оптимального размещения кабельной перемычки на объекте из-за невозможности бездефектного ориентирования резьбовой втулки, а следовательно, и кабельной перемычки при установке датчика на объект из-за воздействия в этом случае момента, направленного на откручивание резьбовой втулки с цилиндрического корпуса. Экспериментально установлено, что величина этого момента при реальных размерах резьбовой втулки достигает 20…50 Нм. Воздействие такого момента при ориентировании приводит к разрушению датчика. Известные методы стопорения резьбы с помощью анаэробных герметиков, эпоксидных компаундов, лазерной, контактной и аргонодуговой сварок не дали положительного результата. Кроме того, датчик устанавливается на объект с определенным зависящим от измеряемого давления диапазона рабочих температур, конструктивных параметров посадочного места и самого датчика моментом затяжки. Поэтому величина необходимого момента затяжки, например, при присоединительной резьбе датчика M18×1,5 составляет 70…80 Нм. Таким образом, при эксплуатации датчика давления, в составе объекта на соприкасающиеся поверхности посадочного места объекта, элемента уплотнения и корпуса датчика могут воздействовать температура от минус 253°С до плюс 300°С, виброускорения до 40000 мс-2, момент затяжки до 80 Нм, давление до 180 МПа. Комплексное воздействие жестких воздействующих факторов приводит к тому, что чувствительный элемент датчика запрессовывается в посадочное место объекта. Поэтому при снятии датчика с объекта необходимо приложить значительные усилия, которые также могут привести к повреждению датчика.

Целью предлагаемого изобретения является уменьшение погрешности при воздействии широкого диапазона нестационарных температур и повышенных виброускорений.

Поставленная цель достигается тем, что в тонкопленочном датчике давления, содержащем чувствительный элемент, накидную гайку, внутри которой частично расположен цилиндрический корпус с элементами коммутации, кабельный ввод, кабельную перемычку и установленную на цилиндрическом корпусе глухую резьбовую втулку, на боковой поверхности которой выполнен патрубок с отверстием, расположенный к корпусу под острым углом, причем патрубок частично или полностью выполнен в виде локального и плавного утолщения боковой стенки втулки по мере приближения к отверстию, а в отверстии патрубка в области его утолщения со стороны внутренней полости выполнен расширенный участок, в котором размещены элементы крепления кабельной перемычки, при этом цилиндрический корпус герметично соединен с одной стороны по торцу с контактной колодкой и с другой стороны - с чувствительным элементом, согласно предлагаемому изобретению направление винтового резьбового контура резьбового соединения цилиндрического корпуса с втулкой выполнено противоположным направлению винтового резьбового контура накидной гайки, при этом втулка установлена на цилиндрическом корпусе с моментом затяжки, величина которого определяется по соотношению

где K - коэффициент, учитывающий отношение максимально допустимого момента затяжки втулки с цилиндрическим корпусом, при котором не происходит изменение характеристик датчика более изменения характеристик датчика при воздействии момента затяжки накидной гайки, к максимальному моменту затяжки накидной гайки, необходимому для обеспечения герметичного соединения датчика с объектом, определяется расчетно-экспериментальным путем для конкретного типоразмера датчика;

MГ - максимальный момент затяжки накидной гайки, необходимый для обеспечения герметичного соединения датчика с объектом,

и на корпусе в области, равноудаленной от мест его соединения с чувствительным элементом и контактной колодкой, выполнен кольцевой упор, наружный диаметр dУ которого выполнен в соответствии с соотношением

где dB - диаметр резьбы втулки;

dГ - внутренний диаметр накидной гайки.

Кроме того, резьбовое соединение цилиндрического корпуса с втулкой заполнено клеем типа «Криосил» и на боковой поверхности втулки симметрично плоскости симметрии патрубка выполнены две параллельные лыски, расстояние между которыми равно размеру зева гаечного ключа, используемого для ориентации патрубка.

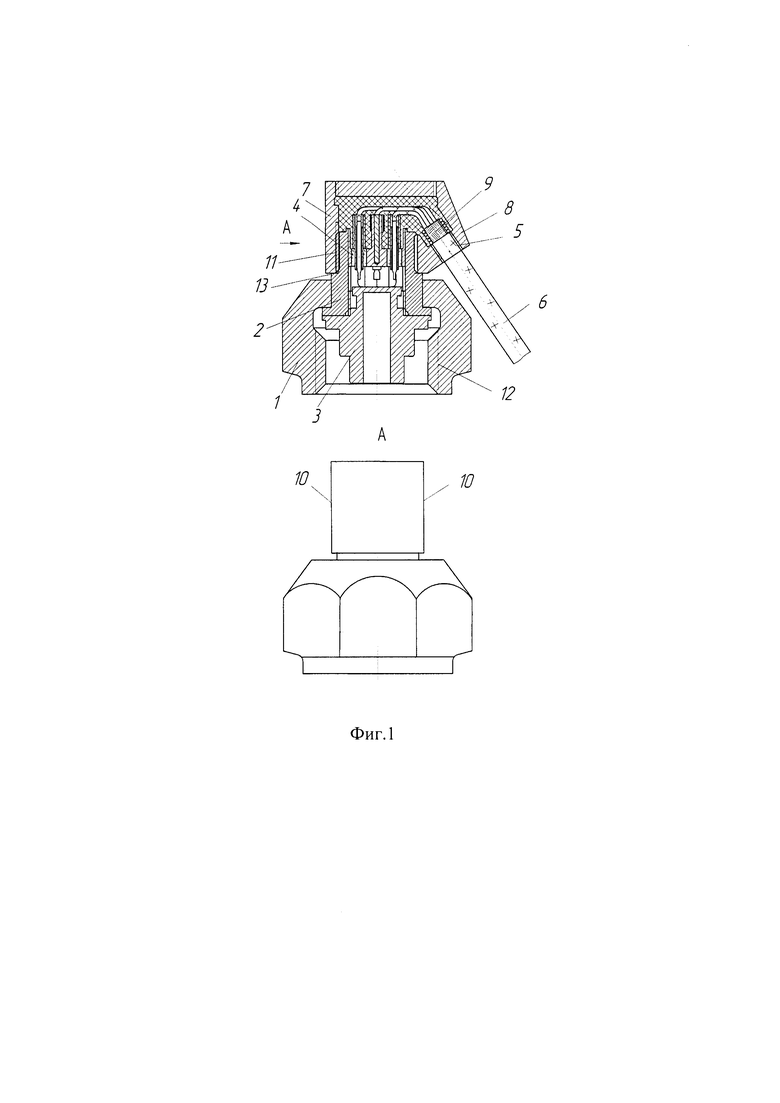

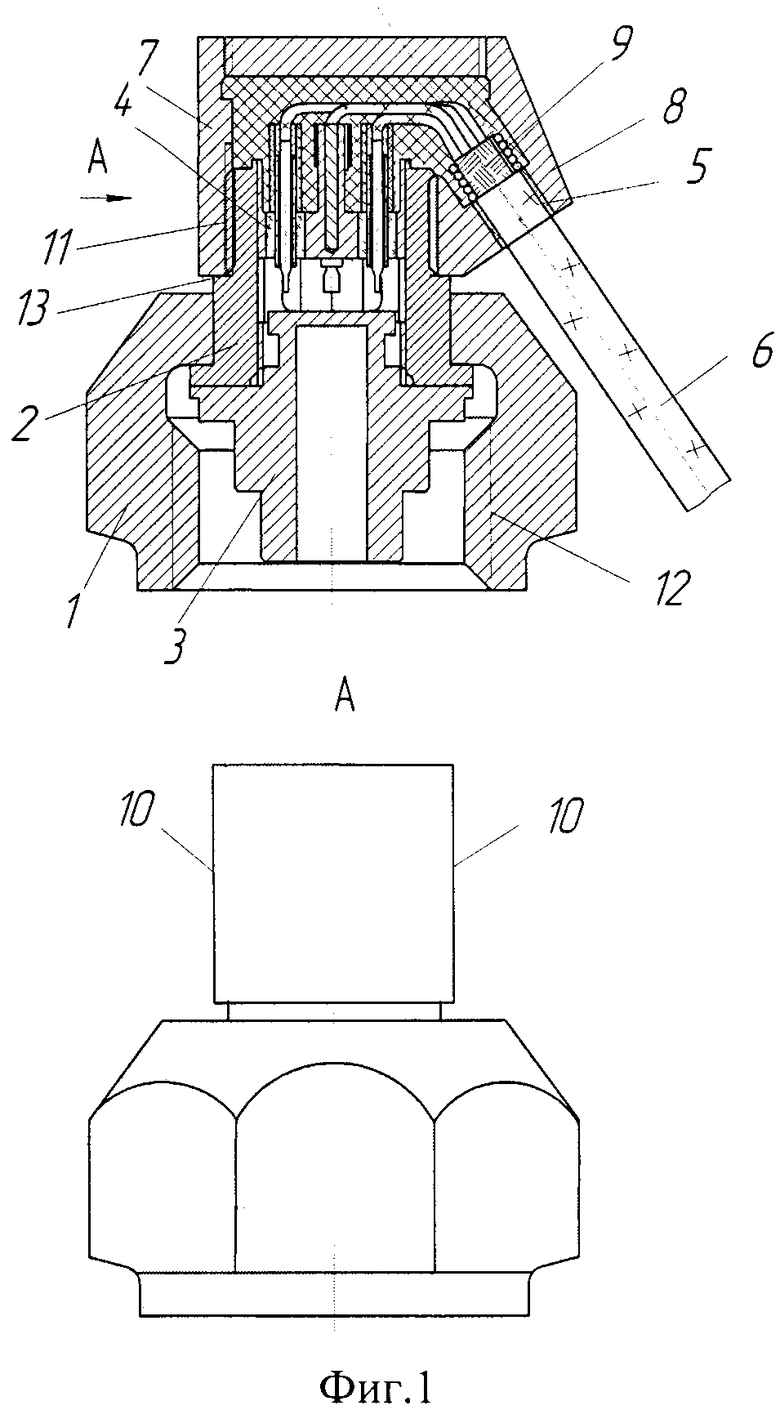

Тонкопленочный датчик давления содержит накидную гайку 1, цилиндрический корпус 2, герметично соединенный с чувствительным элементом 3 и контактной колодкой 4, кабельный ввод 5, кабельную перемычку 6 и установленную на цилиндрическом корпусе глухую резьбовую втулку 7. На боковой поверхности втулки 7 выполнен патрубок 8 в виде локального и плавного утолщения боковой стенки втулки 7, в отверстии которого размещены элементы крепления 9 кабельной перемычки 6. На боковой поверхности втулки 7 симметрично плоскости симметрии патрубка 8 выполнены две параллельные лыски 10, расстояние между которыми равно размеру зева гаечного ключа, используемого для ориентации патрубка. Направление винтового резьбового контура резьбового соединения 11 цилиндрического корпуса с втулкой выполнено противоположным направлению винтового резьбового контура 12 накидной гайки 1. Втулка 7 установлена на цилиндрическом корпусе 2 с моментом затяжки, величина которого определяется по соотношению

где K - коэффициент, учитывающий отношение максимально допустимого момента затяжки втулки с цилиндрическим корпусом, при котором не происходит изменение характеристик датчика более изменения характеристик датчика при воздействии момента затяжки накидной гайки, к максимальному моменту затяжки накидной гайки, необходимому для обеспечения герметичного соединения датчика с объектом, определяется расчетно-экспериментальным путем для конкретного типоразмера датчика;

МГ - максимальный момент затяжки накидной гайки, необходимый для обеспечения герметичного соединения датчика с объектом.

Экспериментально определенное значение коэффициента К=0,25 для конкретной конструкции серийного тонкопленочного датчика давления. В этом случае при максимальном моменте затяжки накидной гайки, необходимом для обеспечения герметичного соединения датчика с объектом, равном МГ=80 Нм, момент затяжки втулки 7 на цилиндрическом корпусе 2 в соответствии с заявляемым соотношением МВ=20 Нм. Резьбовое соединение цилиндрического корпуса с втулкой заполнено клеем типа «Криосил». Для дальнейшего повышения стойкости резьбового соединения втулки 7 с цилиндрическим корпусом 2 на нем в области, равноудаленной от мест соединения корпуса с чувствительным элементом 3 и контактной колодкой 4, выполнен кольцевой упор 13.

При установке датчика на объект предварительно надевают на лыски 10 втулки 7 головку гаечного ключа, используемого для ориентации патрубка. Ориентируют патрубок 8 при свободном проворачивании цилиндрического корпуса 2 относительно накидной гайки 1. Навинчивают накидную гайку 1 моментным ключом с необходимым моментом затяжки, сохраняя ориентацию патрубка 8 за счет удержания втулки 7 гаечным ключом, используемым для ориентации патрубка, устанавливают датчик в посадочное место объекта. При снятии датчика помещают между накидной гайкой 1 и втулкой 7 дополнительный ключ с размером зева, равным наружному диаметру цилиндрического корпуса 2. Свинчивают накидную гайку 1, предотвращая вращательное движение дополнительного ключа, а следовательно, и втулки 7 в направлении отворачивания втулки 7 до и после соприкосновения накидной гайки со вторым дополнительным ключом. После чего последующим свинчиванием накидной гайки 1 выталкивают корпус датчика из посадочного места объекта.

Установление причинно-следственной связи заявляемых признаков и достигаемого технического эффекта проведем следующим образом. Выполнение направления винтового резьбового контура резьбового соединения 11 цилиндрического корпуса 2 с втулкой 7 противоположным направлению винтового резьбового контура 12 накидной гайки 1 обеспечивает воздействие момента, возникающего при установке датчика в результате трения накидной гайки с соприкасающейся поверхностью чувствительного элемента 3, в направлении, препятствующем отворачиванию втулки 7 с корпуса 2, то есть в направлении заворачивания втулки 7 на корпус 2. Втулка 7 установлена на цилиндрическом корпусе 2 с моментом затяжки, величина которого определяется по заявляемому соотношению МВ=KМГ, с одной стороны, для исключения явления «люфта» резьбового соединения втулка 7 - корпус 2 при малых значениях момента затяжки, с другой стороны - для исключения повреждения элементов датчика при больших значениях момента затяжки. Выполнение кольцевого упора на цилиндрическим корпусе в области, равноудаленной от мест соединения корпуса с чувствительным элементом и контактной колодкой, в соответствии с заявляемым соотношением обеспечивает дальнейшее повышение стойкости резьбового соединения втулки и корпуса к воздействию момента, направленного на закручивание втулки на цилиндрический на корпус. При этом равноудаленное расположение этого упора от чувствительного элемента и контактной колодки обеспечивает минимальное воздействие деформаций, возникающих при установке и снятии датчика, на чувствительный элемент и контактную колодку. Выполнение условия dB<dУ соотношения (2) обеспечивает возможность выполнения упора с функцией предотвращения движения втулки по резьбе цилиндрического корпуса. Выполнение условия dУ<dГ соотношения (2) обеспечивает возможность свободного перемещения накидной гайки через упор, необходимого для установки и снятия датчика с объекта. Резьбовое соединение цилиндрического корпуса с втулкой заполнено клеем типа «Криосил» для обеспечения необходимой стойкости соединения к воздействиям как откручивающих, так и закручивающих моментов. Максимальная эффективность примененного клея подтверждена экспериментально в результате сравнительных испытаний нескольких типов клеев и анаэробных герметиков, ранее используемых для целей фиксации резьбовых соединений. Выполнение на боковой поверхности втулки 7 симметрично плоскости симметрии патрубка 8 двух параллельных лысок 10, расстояние между которыми равно размеру зева гаечного ключа, используемого для ориентации патрубка, обеспечивает необходимую фиксацию втулки 7, а следовательно, и патрубка 8 для его ориентации с использованием стандартного монтажного инструмента. Кроме того, такое конструктивное решение не приводит к созданию дополнительного концентратора напряжений в датчике, а следовательно, не ухудшает виброустойчивость датчика.

Испытания опытных образцов тонкопленочных датчиков давления, изготовленных в соответствии с предложенными техническими решениями, в составе нескольких самых современных объектов ракетно-космической техники подтвердили возможность многократного бездефектного ориентирования патрубка резьбовой втулки при установке датчика на объект и снятии датчика с объекта и оптимального размещения кабельной перемычки на объекте и за счет этого уменьшения погрешности датчика при воздействии широкого диапазона нестационарных температур и повышенных виброускорений.

Таким образом, техническим результатом предлагаемого изобретения является уменьшение погрешности при воздействии широкого диапазона нестационарных температур и повышенных виброускорений вследствие возможности оптимального размещения кабельной перемычки на объекте за счет возможности бездефектного ориентирования патрубка резьбовой втулки при установке датчика на объект и снятии датчика с объекта. Кроме того, заявляемые решения обеспечили улучшение эксплуатационных характеристик датчика с минимальным количеством экспериментальной отработки в составе изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2013 |

|

RU2537470C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2041453C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2517798C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2009 |

|

RU2397462C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2041451C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СНЯТИЯ С ОБЪЕКТА | 1985 |

|

RU2039346C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2041454C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2028589C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2031383C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2043609C1 |

Изобретение относится к измерительной технике и может быть использовано в тонкопленочных датчиках давления, предназначенных для измерения давления в агрегатах ракетной и космической техники при воздействии широкого диапазона нестационарных температур и повышенных виброускорений. Заявленный тонкопленочный датчик давления содержит чувствительный элемент, накидную гайку, внутри которой частично расположен цилиндрический корпус с элементами коммутации, кабельный ввод, кабельную перемычку и установленную на цилиндрическом корпусе глухую резьбовую втулку, на боковой поверхности которой выполнен патрубок с отверстием, расположенный к корпусу под острым углом, причем патрубок частично или полностью выполнен в виде локального и плавного утолщения боковой стенки втулки по мере приближения к отверстию, а в отверстии патрубка в области его утолщения со стороны внутренней полости выполнен расширенный участок, в котором размещены элементы крепления кабельной перемычки, при этом цилиндрический корпус герметично соединен с одной стороны по торцу с контактной колодкой и с другой стороны - с чувствительным элементом, при этом направление винтового резьбового контура резьбового соединения цилиндрического корпуса с втулкой выполнено противоположным направлению винтового резьбового контура накидной гайки, при этом втулка установлена на цилиндрическом корпусе с моментом затяжки, величина которого определяется по соотношению МВ=KМГ, где K - коэффициент, учитывающий отношение максимально допустимого момента затяжки втулки с цилиндрическим корпусом, при котором не происходит изменение характеристик датчика более изменения характеристик датчика при воздействии момента затяжки накидной гайки, к максимальному моменту затяжки накидной гайки, необходимому для обеспечения герметичного соединения датчика с объектом, определяется расчетно-экспериментальным путем для конкретного типоразмера датчика; МГ - максимальный момент затяжки накидной гайки, необходимый для обеспечения герметичного соединения датчика с объектом, и на корпусе в области, равноудаленной от мест его соединения с чувствительным элементом и контактной колодкой, выполнен кольцевой упор, наружный диаметр dУ которого выполнен в соответствии с соотношением dВ<dУ<dГ, где dB - диаметр резьбы втулки; dГ - внутренний диаметр накидной гайки. Технический результат заключается в уменьшении погрешности при воздействии широкого диапазона нестационарных температур и повышенных виброускорений вследствие возможности оптимального размещения кабельной перемычки на объекте за счет возможности бездефектного ориентирования патрубка резьбовой втулки при установке датчика на объект и снятии датчика с объекта, а также в обеспечении улучшения эксплуатационных характеристик датчика с минимальным количеством экспериментальной отработки в составе изделий. 2 з.п. ф-лы, 1 ил.

1. Тонкопленочный датчик давления, содержащий чувствительный элемент, накидную гайку, внутри которой частично расположен цилиндрический корпус с элементами коммутации, кабельный ввод, кабельную перемычку и установленную на цилиндрическом корпусе глухую резьбовую втулку, на боковой поверхности которой выполнен патрубок с отверстием, расположенный к корпусу под острым углом, причем патрубок частично или полностью выполнен в виде локального и плавного утолщения боковой стенки втулки по мере приближения к отверстию, а в отверстии патрубка в области его утолщения со стороны внутренней полости выполнен расширенный участок, в котором размещены элементы крепления кабельной перемычки, при этом цилиндрический корпус герметично соединен с одной стороны по торцу с контактной колодкой и с другой стороны - с чувствительным элементом, отличающийся тем, что направление винтового резьбового контура резьбового соединения цилиндрического корпуса с втулкой выполнено противоположным направлению винтового резьбового контура накидной гайки, при этом втулка установлена на цилиндрическом корпусе с моментом затяжки, величина которого определяется по соотношению

МВ=KМГ,

где K - коэффициент, учитывающий отношение максимально допустимого момента затяжки втулки с цилиндрическим корпусом, при котором не происходит изменение характеристик датчика более изменения характеристик датчика при воздействии момента затяжки накидной гайки, к максимальному моменту затяжки накидной гайки, необходимому для обеспечения герметичного соединения датчика с объектом, определяется расчетно-экспериментальным путем для конкретного типоразмера датчика;

МГ - максимальный момент затяжки накидной гайки, необходимый для обеспечения герметичного соединения датчика с объектом,

и на корпусе в области, равноудаленной от мест его соединения с чувствительным элементом и контактной колодкой, выполнен кольцевой упор, наружный диаметр dУ которого выполнен в соответствии с соотношением

dВ<dУ<dГ,

где dB - диаметр резьбы втулки;

dГ - внутренний диаметр накидной гайки.

2. Тонкопленочный датчик давления по п. 1, отличающийся тем, что резьбовое соединение цилиндрического корпуса с втулкой заполнено клеем типа «Криосил».

3. Тонкопленочный датчик давления по п. 1, отличающийся тем, что на боковой поверхности втулки симметрично плоскости симметрии патрубка выполнены две параллельные лыски, расстояние между которыми равно размеру зева гаечного ключа, используемого для ориентации патрубка.

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2009 |

|

RU2397462C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СНЯТИЯ С ОБЪЕКТА | 1985 |

|

RU2039346C1 |

| DE 19754613 A1 18.06.1998 | |||

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2006 |

|

RU2312319C2 |

Авторы

Даты

2017-08-21—Публикация

2016-04-20—Подача