Изобретение относится к измерительной технике, в частности к тензорезисторным датчикам давления на основе тонкопленочных нано- и микроэлектромеханических систем с мостовой измерительной цепью, предназначенным для использования в различных областях науки и техники, связанных с измерением давления в условиях воздействия повышенных виброускорений и широкого диапазона нестационарных температур.

Известна конструкция датчика давления, предназначенная для использования в условиях воздействия повышенных виброускорений и широкого диапазона нестационарных температур, содержащая чувствительный элемент, накидную гайку, внутри которой частично расположен цилиндрический корпус с элементами коммутации, кабельный ввод, кабельную перемычку и установленную на цилиндрическом корпусе глухую резьбовую втулку, на боковой поверхности которой выполнен цилиндрический патрубок с отверстием, расположенным к корпусу под острым углом, определяемым соотношением в зависимости от размеров накидной гайки [1].

Указанное решение не обладает требуемой точностью при воздействии повышенных виброускорений и широкого диапазона нестационарных температур вследствие несовершенства конструкции кабельной перемычки и невозможности оптимального ее размещения на изделии из-за невозможности ориентирования патрубка в необходимом направлении. Невозможность ориентирования патрубка вызвана необходимостью в соответствии с требованиями безопасности и надежности изделия применения при установке датчика значительного (для таких конструкций) момента затяжки, который вследствие трения элементов конструкции приводит к повороту патрубка на случайную величину. Удержание от случайного проворачивания патрубка, которое в рассматриваемой конструкции можно осуществлять только при помощи патрубка или резьбовой втулки, приводит к воздействию значительного момента кручения на резьбовую втулку относительно цилиндрического корпуса, что приводит к разрушению резьбового соединения "цилиндрический корпус - резьбовая втулка" или повреждению важнейшего элемента коммутации - контактной колодки, одновременно выполняющей функцию гермовводов.

Наиболее близким к предлагаемому решению по технической сущности (прототипом) является тонкопленочный датчик давления, содержащий чувствительный элемент, накидную гайку, внутри которой частично расположен цилиндрический корпус с элементами коммутации, кабельную перемычку и установленную на цилиндрическом корпусе резьбовую втулку, на боковой поверхности которой выполнен патрубок с отверстием, расположенным к корпусу под острым углом α, и патрубок частично или полностью выполнен в виде локального и плавного утолщения боковой стенки втулки по мере приближения к отверстию, а в отверстии патрубка в области его утолщения со стороны внутренней полости выполнен расширенный участок, в котором размещены элементы крепления кабельной перемычки, при этом цилиндрический корпус герметично соединен с одной стороны по торцу с контактной колодкой и с другой стороны с чувствительным элементом, а отверстие патрубка относительно продольной оси датчика расположено под углом α [2].

Техническое решение по прототипу также не обеспечивает необходимую точность датчика при воздействии повышенных виброускорений и широкого диапазона нестационарной температуры окружающей среды вследствие появления не скомпенсированных термоэдс, возникающих на термоэлектрических неоднородностях контакты контактной колодки - токопроводящие жилы кабельной перемычки из-за несовершенства конструкции кабельной перемычки и невозможности оптимального ее размещения на изделии из-за невозможности ориентирования патрубка в необходимом направлении. Невозможность ориентирования патрубка предопределена необходимостью (в соответствии с требованиями безопасности и надежности изделия) применения при установке датчика значительного (для таких конструкций) момента затяжки, который вследствие трения элементов конструкции приводит к повороту патрубка на случайную величину. Удержание от случайного проворачивания патрубка, которое в рассматриваемой конструкции можно осуществлять только при помощи патрубка или резьбовой втулки, приводит к воздействию значительного момента кручения на резьбовую втулку относительно цилиндрического корпуса, что приводит к разрушению резьбового соединения "цилиндрический корпус - резьбовая втулка" или повреждению важнейшего элемента коммутации - контактной колодки, одновременно выполняющей функцию гермовводов. Кроме того, предлагаемое в прототипе с целью уменьшения виброперемещений дополнительное закрепление кабельной перемычки на шестиграннике накидной гайки также недостаточно эффективно вследствие наличия значительного незакрепленного участка кабельной перемычки из-за несовпадения плоскости шестигранника с необходимым направлением кабельной перемычки вследствие случайной ориентации накидной гайки при завинчивании.

Целью предлагаемого изобретения является уменьшение погрешности датчика давления при воздействии повышенных виброускорений и широкого диапазона нестационарных температур за счет усовершенствования конструкции кабельной перемычки, возможности ориентирования патрубка в необходимом направлении и оптимального размещения кабельной перемычки.

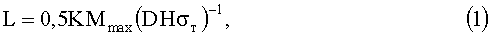

Поставленная цель достигается тем, что в тензорезисторном датчике давления на основе тонкопленочной нано- и микроэлектромеханической системы, содержащем чувствительный элемент, накидную гайку, внутри которой частично расположен цилиндрический корпус с элементами коммутации, кабельную перемычку и установленную на цилиндрическом корпусе резьбовую втулку, на боковой поверхности которой выполнен патрубок с отверстием, расположенным к корпусу под острым углом α, и патрубок частично или полностью выполнен в виде локального и плавного утолщения боковой стенки втулки по мере приближения к отверстию, а в отверстии патрубка в области его утолщения со стороны внутренней полости выполнен расширенный участок, в котором размещены элементы крепления кабельной перемычки, при этом цилиндрический корпус герметично соединен с одной стороны по торцу с контактной колодкой и с другой стороны с чувствительным элементом, в соответствии с заявляемым изобретением, кабельная перемычка выполнена в виде четырех скрученных с шагом скрутки, не превышающим длины кабельной перемычки, электрически изолированных с помощью фторопласта или полиимида медных посеребренных токопроводящих жил с общим экраном в виде оплетки из медных посеребренных проволок, защищенной фторопластовой или полиимидно-фторопластовой пленкой, а на боковой поверхности цилиндрического корпуса между торцами накидной гайки и резьбовой втулки выполнены шесть равномерно размещенных по боковой поверхности цилиндрического корпуса одинаковых по размерам и конфигурации пазов, образующих три пары пазов, каждая из которых симметрична относительно продольной оси цилиндрического корпуса и перпендикулярна радиусам цилиндрического корпуса, проходящим через продольную ось цилиндрического корпуса и центры пазов, при этом боковые поверхности каждого паза параллельны друг другу и симметричны плоскости, проходящей перпендикулярно продольной оси цилиндрического корпуса через середину расстояния между торцами накидной гайки и резьбовой втулки, причем ширина пазов равна расстоянию между торцами накидной гайки и резьбовой втулки, а длина пазов выполнена в соответствии с соотношением

где K - коэффициент запаса;

Mmax - максимальный момент, необходимый для ориентации датчика при закручивании накидной гайки;

D - наружный диаметр цилиндрического корпуса;

H - ширина пазов;

σт - предел текучести материала цилиндрического корпуса.

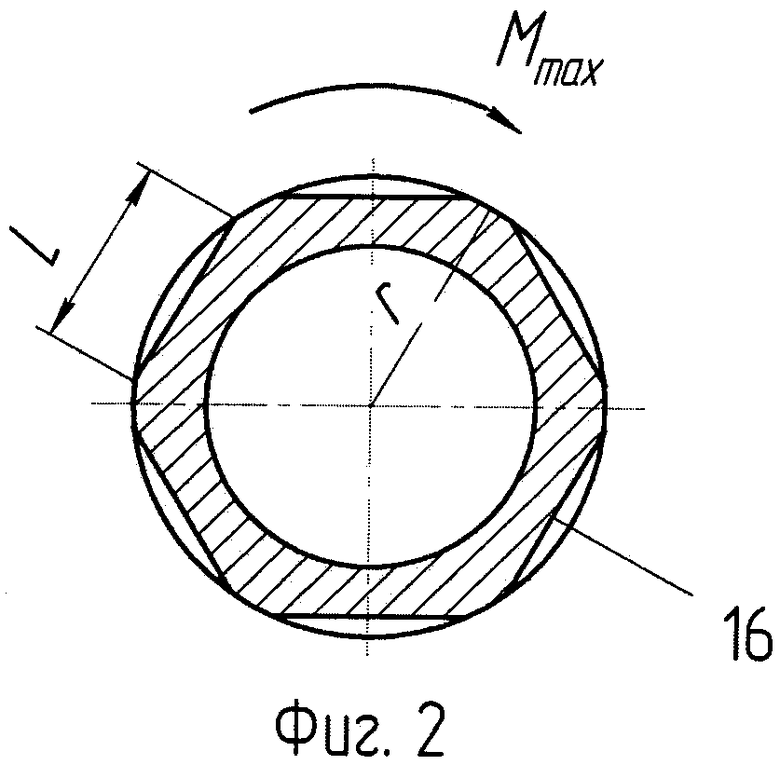

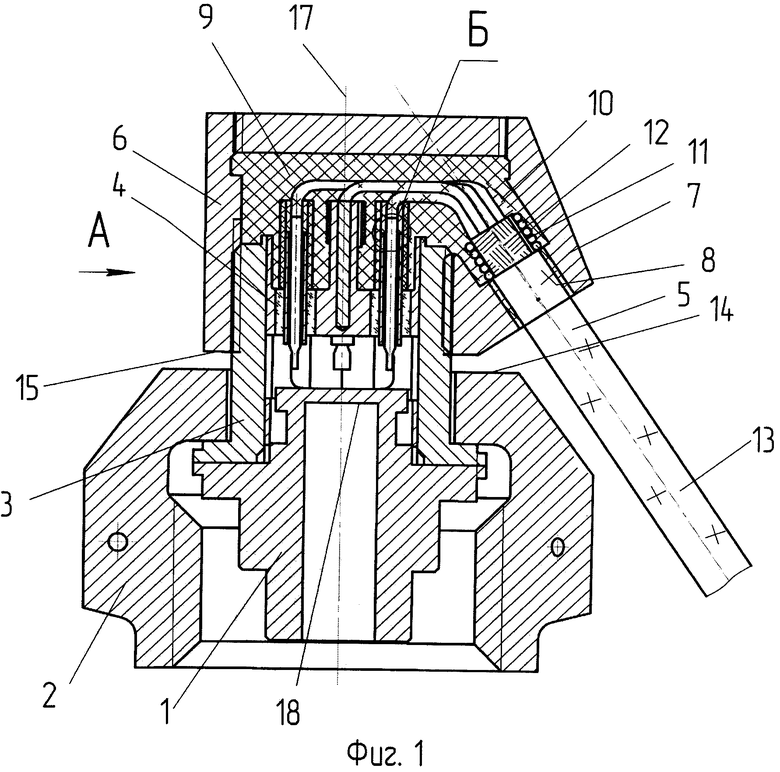

На фиг.1 изображен предлагаемый датчик давления, на фиг.2 - поперечное сечение цилиндрического корпуса в области пазов. Стрелкой A на фиг.1 показано возможное направление нестационарной температуры окружающей среды, на выноске 2 - термоэлектрическая неоднородность контакт контактной колодки - токопроводящая жила кабельной перемычки.

Датчик давления содержит чувствительный элемент 1 в виде тонкопленочной нано- и микроэлектромеханической системы, накидную гайку 2, внутри которой частично расположен цилиндрический корпус 3 с контактной колодкой 4 и другими элементами коммутации, кабельную перемычку 5 и установленную на цилиндрическом корпусе 3 резьбовую втулку 6, на боковой поверхности которой выполнен патрубок 7 с отверстием 8, расположенным к корпусу 3 под острым углом α. Патрубок 7 частично или полностью выполнен в виде локального и плавного утолщения боковой стенки втулки 6 по мере приближения к отверстию 8, а в отверстии 8 утолщения со стороны внутренней полости 9 выполнен расширенный участок 10, в котором размещены элементы крепления 11 кабельной перемычки 5. Цилиндрический корпус 3 герметично соединен с одной стороны по торцу с контактной колодкой 4, а с другой стороны с чувствительным элементом 1. Таким образом, цилиндрический корпус 3 обеспечивает герметичность внутренней полости датчика. Кабельная перемычка 5 выполнена в виде четырех скрученных с шагом скрутки, не превышающим длины кабельной перемычки, электрически изолированных с помощью фторопласта или полиимида медных посеребренных токопроводящих жил с общим экраном 12 в виде оплетки из медных посеребренных проволок, защищенной фторопластовой или полиимидно-фторопластовой пленкой 13. На боковой поверхности цилиндрического корпуса 3 между торцом 14 накидной гайки 2 и торцом 15 резьбовой втулки 6 выполнены шесть равномерно размещенных по боковой поверхности цилиндрического корпуса 3 одинаковых по размерам и конфигурации пазов 16, образующих три пары пазов, каждая из которых симметрична относительно продольной оси 17 цилиндрического корпуса 3 и перпендикулярна радиусам цилиндрического корпуса 3, проходящим через продольную ось 17 цилиндрического корпуса 3 и центры пазов 16. Боковые поверхности каждого паза 16 параллельны друг другу и симметричны плоскости, проходящей перпендикулярно продольной оси 17 цилиндрического корпуса 3 через середину расстояния между торцами 14 и 15 накидной гайки 2 и резьбовой втулки 6, причем ширина пазов 16 равна расстоянию между торцами 14 и 15 накидной гайки 2 и резьбовой втулки 6, а длина пазов 16 выполнена в соответствии с заявляемым соотношением.

Установление причинно-следственной связи заявляемых признаков и достигаемого технического эффекта проведем следующим образом. В связи с выполнением кабельной перемычки в виде четырех токопроводящих жил обеспечивается необходимое симметрирование электрической цепи, необходимое для уменьшения величины не скомпенсированной термоэдс термоэлектрических неоднородностей контакты контактной колодки - токопроводящие жилы кабельной перемычки, а следовательно, и погрешности, возникающей при воздействии виброускорений и нестационарных температур. Любое другое количество токопроводящих жил приведет к возрастанию не скомпенсированной термоэдс или снижению надежности вследствие избыточного количества жил. Скрученность жил уменьшает различия температур токопроводящих жил кабельной перемычки и термоэлектрических неоднородностей контакты контактной колодки - токопроводящие жилы кабельной перемычки вследствие усреднения температур, возникающих в результате воздействия виброускорений и нестационарной температуры, как окружающей среды, так и возникающей в результате воздействия виброускорений.

При этом для повышения эффекта выравнивания температур шаг скрутки выполнен не превышающим длины кабельной перемычки, так как в этом случае, например при воздействии равномерного нестационарного теплового потока, направленного перпендикулярно кабельной перемычке, температуры жил практически одинаковы вследствие того, что каждая жила подвергается практически одинаковым температурным воздействиям. В связи с использованием фторопласта или полиимида для электрической изоляции обеспечивается дальнейшее уменьшение разности температур токопроводящих жил, возникающих при воздействии виброускорений и нестационарных температур, за счет повышения теплопроводности изоляции вследствие возможности уменьшения ее толщины. Эта возможность связана с уникальными электроизоляционными, термическими, механическими свойствами фторопласта и полиимида. Например, электрическая прочность фторопласта и полиимида достигает 100 кВ/мм, удельное объемное электрическое сопротивление - 1017 Ом· см, коэффициент теплопроводности λ=0,2 Вт/(м·К) - что при типичном напряжении питания датчика не более 10 В и необходимом сопротивлении изоляции между токопроводящими жилами 108 Ом позволяет выполнять толщину фторопласта или полиимида минимальной толщины, например 10 мкм. В этом случае термическое сопротивление изоляции, определяемое в упрощенном виде как отношение толщины материала к его коэффициенту теплопроводности, становится небольшим и приводит к меньшей разнице температур токопроводящих жил.

Такое решение позволяет изготавливать кабельную перемычку с 4 токоведущими жилами диаметром 0,35 мм с уменьшенными массой, наружным диаметром и практически однородными термическими характеристиками, что увеличивает вибростойкость вследствие уменьшения массы и уменьшает погрешность при воздействии нестационарной температуры окружающей среды. Медные посеребренные токопроводящие жилы вследствие максимальной теплопроводности в сочетании со скрученностью жил и экраном в виде оплетки из медных посеребренных проволок, защищенной фторопластовой или полиимидно-фторопластовой пленкой, обеспечивают дальнейшее выравнивание температур токопроводящих жил, а следовательно, температур термоэлектрических неоднородностей и уменьшение погрешности. Кроме того, серебрение медных токопроводящих жил и проволок экранов предотвращает их окисление от воздействия нестационарных температур и виброускорений, что повышает вибростойкость датчика при длительном воздействии виброускорений и повышает временную стабильность.

Выполнение пазов на боковой поверхности цилиндрического корпуса между торцами накидной гайки и резьбовой втулки обеспечивает воздействие удерживающего момента непосредственно на цилиндрический корпус, а следовательно, отсутствие воздействия этого момента на резьбовое соединение "цилиндрический корпус - резьбовая втулка" и исключает повреждение резьбового соединения и контактной колодки. Выполнение шести равномерно размещенных по боковой поверхности цилиндрического корпуса одинаковых по размерам и конфигурации пазов, образующих три пары пазов, каждая из которых симметрична относительно продольной оси цилиндрического корпуса и перпендикулярна радиусам цилиндрического корпуса, проходящим через продольную ось цилиндрического корпуса и центры пазов, позволяет проводить ориентирование при любом необходимом положении патрубка за счет свободного доступа ключа для ориентирования к одной из пар пазов при любом положении патрубка. При этом дополнительно обеспечивается симметричность распределения напряжений и тепловых потоков в поперечном сечении цилиндрического корпуса при воздействии повышенных виброускорений и широкого диапазона нестационарных температур.

Для этих же целей служит выполнение боковых поверхностей каждого паза параллельными друг другу и симметричными плоскости, проходящей перпендикулярно продольной оси цилиндрического корпуса через середину расстояния между торцами накидной гайки и резьбовой втулки. Кроме того, такое конструктивное выполнение является оптимальным для датчиков рассматриваемого исполнения (цилиндрический корпус герметично соединен с одной стороны по торцу с контактной колодкой и с другой стороны с чувствительным элементом), в связи с равной удаленностью места приложения момента удержания при ориентировании, как от контактной колодки так и от чувствительного элемента.

Выполнение ширины пазов равной расстоянию между торцами накидной гайки и резьбовой втулки, а длины пазов - в соответствии с заявляемым соотношением обеспечивает, с одной стороны, необходимую площадь поверхности контактирования ключа для ориентирования, а с другой стороны, позволяет не увеличивать длину цилиндрического корпуса, а следовательно, и ухудшать погрешность при воздействии повышенных виброускорений и широкого диапазона нестационарных температур. Для обоснование заявляемого соотношения обратимся к фиг.2. Определим максимальное усилие, воздействующее на цилиндрический корпус при воздействии максимального момента, необходимого для ориентации датчика при закручивании накидной гайки в виде

где r - радиус цилиндрического корпуса.

Тогда, учитывая, что r=0,5D, максимальные напряжения, возникающие на поверхности пазов при воздействии максимального момента, необходимого для ориентации датчика при закручивании накидной гайки, будут равны

Учитывая, что для работы без пластических деформаций необходимо, чтобы максимальные деформации при воздействии максимального момента, необходимого для ориентации датчика при закручивании накидной гайки, не превышали предела текучести материала цилиндрического корпуса с коэффициентом запаса (σmax=K-1σт), из выражения (3) получим заявляемое соотношение. Физический смысл предложенного соотношения заключается в уменьшении возможного негативного влияния пазов на виброустойчивость датчика за счет уменьшения длины и соответственно глубины пазов.

Датчик работает следующим образом.

Под воздействием измеряемого давления в мембране 18 чувствительного элемента 1 возникают поверхностные деформации, которые воспринимаются и преобразуются в относительные изменения сопротивлений тонкопленочными тензорезисторами, размещенными на мембране 18. Токопроводящие жилы кабельной перемычки 5 служат для подачи на тензорезисторы напряжения питания и съема с них выходного сигнала через контакты контактной колодки 4. При воздействии виброускорений, нестационарной температуры окружающей среды, нестационарной температуры измеряемой среды на датчик в процессе эксплуатации в составе изделия, все элементы датчика также подвергнутся этим воздействиям. За счет выполнения конструкции кабельной перемычки 5 и оптимального ее размещения в соответствии с заявляемыми решениями уменьшаются виброперемещения кабельной перемычки 5, уменьшаются температуры и разницы температур термоэлектрических неоднородностей: контакты контактной колодки 4 -токопроводящие жилы кабельной перемычки 5, а следовательно, уменьшается погрешность датчика от воздействия виброускорений, нестационарной температуры окружающей среды, нестационарной температуры измеряемой среды, достигается повышение вибростойкости и временной стабильности датчика.

Автономные испытания макетных образцов датчиков, изготовленных в соответствии с заявляемыми решениями, показали, что их погрешность при воздействии повышенных виброускорений 10000 м/с2 не превышает 1,5·10-6 с-2/м, при воздействии нестационарной температуры окружающей среды от минус 196°C до 25±°C не превышает 4,1·10-3 °C-1, при воздействии нестационарной температуры измеряемой среды от 25±°C до минус 196°C не превышает 3,6·10-3 °C-1, масса датчика составила 85 г, время готовности датчика после подачи напряжения питания 10 с.

Автономные испытания датчиков, изготовленных в соответствии с решениями по прототипу, показали, что их погрешность при воздействии повышенных виброускорений 10000 м/с2 не превышает 5·10-6 с-2/м, при воздействии нестационарной температуры окружающей среды от минус 196°C до 25±°C не превышает 14·10-3 °C-1, при воздействии нестационарной температуры измеряемой среды от 25±°C до минус 196°C не превышает 14·10-3 °C-1, масса датчика 100 г, время готовности датчика после подачи напряжения питания 30 с.

Таким образом, техническим результатом предлагаемого изобретения является уменьшение погрешности датчика давления при воздействии повышенных виброускорений и широкого диапазона нестационарных температур измеряемой и окружающей среды вследствие уменьшения вызванных этими воздействующими факторами различия температур термоэлектрических неоднородностей: контакты контактной колодки - токопроводящие жилы кабельной перемычки за счет усовершенствования конструкции кабельной перемычки, возможности ориентирования патрубка в необходимом направлении и оптимального размещения кабельной перемычки.

Кроме того, преимуществом заявляемого решения является уменьшение времени готовности после подачи напряжения питания и повышение временной стабильности датчика.

Источники информации

1. Патент РФ №2041453 G01L 19/06. Бюл. №22 от 09.08.1995 г.

2. Патент РФ №2397462 G01L 19/06. Бюл. №23 от 20.08.2010 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2517798C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2016 |

|

RU2628733C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2009 |

|

RU2397462C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2031383C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2041453C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2041451C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2041454C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2043609C1 |

| Датчик давления | 1990 |

|

SU1820247A1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2032156C1 |

Датчик давления предназначен для использования при воздействии повышенных виброускорений и широкого диапазона нестационарных температур окружающей и измеряемой среды. Техническим результатом изобретения является уменьшение погрешности датчика давления при воздействии повышенных виброускорений и широкого диапазона нестационарных температур измеряемой и окружающей среды, уменьшение времени готовности после подачи напряжения питания и повышение временной стабильности датчика. Кабельная перемычка датчика давления выполнена в виде четырех скрученных электрически изолированных с помощью фторопласта или полиимида медных посеребренных токопроводящих жил с общим экраном. На боковой поверхности цилиндрического корпуса между торцом накидной гайки и торцом резьбовой втулки выполнены шесть одинаковых по размерам и конфигурации пазов, образующих три пары пазов. Боковые поверхности каждого паза параллельны друг другу и симметричны плоскости, проходящей перпендикулярно продольной оси цилиндрического корпуса через середину расстояния между торцами накидной гайки и резьбовой втулки. Ширина пазов равна расстоянию между торцами накидной гайки и резьбовой втулки, а длина пазов выполнена в соответствии с определенным соотношением. 2 ил.

Тензорезисторный датчик давления на основе тонкопленочной нано- и микроэлектромеханической системы, содержащий чувствительный элемент, накидную гайку, внутри которой частично расположен цилиндрический корпус с элементами коммутации, кабельную перемычку и установленную на цилиндрическом корпусе резьбовую втулку, на боковой поверхности которой выполнен патрубок с отверстием, расположенным к корпусу под острым углом α, и патрубок частично или полностью выполнен в виде локального и плавного утолщения боковой стенки втулки по мере приближения к отверстию, а в отверстии патрубка в области его утолщения со стороны внутренней полости выполнен расширенный участок, в котором размещены элементы крепления кабельной перемычки, при этом цилиндрический корпус герметично соединен с одной стороны по торцу с контактной колодкой и с другой стороны с чувствительным элементом, отличающийся тем, что кабельная перемычка выполнена в виде четырех скрученных с шагом скрутки, не превышающим длины кабельной перемычки, электрически изолированных с помощью фторопласта или полиимида медных посеребренных токопроводящих жил с общим экраном в виде оплетки из медных посеребренных проволок, защищенной фторопластовой или полиимидно-фторопластовой пленкой, а на боковой поверхности цилиндрического корпуса между торцами накидной гайки и резьбовой втулки выполнены шесть равномерно размещенных по боковой поверхности цилиндрического корпуса одинаковых по размерам и конфигурации пазов, образующих три пары пазов, каждая из которых симметрична относительно продольной оси цилиндрического корпуса и перпендикулярна радиусам цилиндрического корпуса, проходящим через продольную ось цилиндрического корпуса и центры пазов, при этом боковые поверхности каждого паза параллельны друг другу и симметричны плоскости, проходящей перпендикулярно продольной оси цилиндрического корпуса через середину расстояния между торцами накидной гайки и резьбовой втулки, причем ширина пазов равна расстоянию между торцами накидной гайки и резьбовой втулки, а длина пазов выполнена в соответствии с соотношением

L=0,5KMmax(DHσт)-1,

где K - коэффициент запаса;

Mmax - максимальный момент, необходимый для ориентации датчика при закручивании накидной гайки;

D - наружный диаметр цилиндрического корпуса;

H - ширина пазов;

σт - предел текучести материала цилиндрического корпуса.

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2041453C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2009 |

|

RU2397462C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2397461C1 |

| Способ получения смазочной композиции | 1986 |

|

SU1384612A1 |

Авторы

Даты

2015-01-10—Публикация

2013-08-15—Подача