Изобретение относится к измерительной технике и может быть использовано для измерений давлений в агрегатах авиационной ракетной и космической техники.

Известны тензорезистивные датчики давления, предназначенные для измерения давления в условиях воздействия повышенных виброускорений, содержащие накидную гайку, корпус, чувствительный элемент в виде подпружиненной по торцам втулки, охватывающей через уплотнения подводящий трубопровод, причем в трубопроводе в пределах втулки выполнены подводящие отверстия (1).

Недостатком этого датчика является невозможность их использования для измерения средних и больших давлений из-за недостаточной надежности уплотнений и большого их количества. Из них два уплотнения принципиально не могут обеспечить требуемой герметичности в связи с отсутствием уплотняющего усилия из-за необходимости свободного перемещения чувствительного элемента относительно трубопровода.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является теплорезистивный датчик давления, содержащий накидную гайку, цилиндрический корпус, частично расположенный внутри накидной гайки, продольная ось которого совпадает с продольной осью накидной гайки, и кабельную перемычку. Для снятия данного датчика с объекта свинчивают накидную гайку гаечным ключом, воздействуют на корпус датчика продольными усилиями, направленными в сторону от объекта, и извлекают корпус из посадочного места (2).

Недостатком известной конструкции датчика давления является невозможность оперативного и бездефектного снятия датчика с объекта. Это обусловлено тем, что датчик устанавливается на объект с определенным зависящим от измеряемого давления диапазона рабочих температур, конструктивных параметров посадочного места и самого датчика моментом затяжки.

При эксплуатации датчика давления в составе объекта (агрегата авиационной, ракетной или космической техники) на соприкасающиеся поверхности посадочного места объекта, элемента уплотнения и корпуса датчика одновременно воздействуют температура от минус 253оС до плюс 3000оС виброускорения до 2000 g, момент затяжки до 150 Нм, давление до 200 МПа.

Комплексное воздействие жестких воздействующих факторов приводит к тому, что чувствительный элемент датчика как бы запрессовывается в посадочное место объекта. Поэтому существуют определенные трудности при снятии датчика с объекта. При снятии датчика, выполненного по прототипу, требуется специально изготовленная оснастка.

Недостатком известного способа снятия датчика с объекта является его низкая технологичность и невозможность оперативного и бездефектного снятия датчика с изделия. Низкая технологичность известного способа снятия датчика с объекта заключается в том, что для его осуществления требуется специально изготовленная оснастка. Но даже специальная оснастка не гарантирует полностью бездефектного снятия датчика с объекта, что исключает его многоразовое использование.

Изобретение направлено на повышение технологичности снятия датчика давления с объекта за счет использования выталкивающей силы, образующейся при свинчивании накидной гайки.

Отличительными признаками предлагаемого датчика давления (по сравнению с прототипом) является то, что на корпусе датчика, перпендикулярного образующей и радиусу, выполнены два противоположно расположенных параллельных паза, расстояние между которыми равно размеру зева стандартного гаечного ключа, а ширина пазов равна ширине головки стандартного и гаечного ключа, причем расстояние от опорной поверхности корпуса до начала пазов выбрано из соотношения

S/2 < L h < S, где h толщина опорной стенки накидной гайки,

S шаг резьбы накидной гайки,

L расстояние от опорной поверхности корпуса до начала пазов.

Отличительными признаками предлагаемого способа снятия датчика давления с объекта является то, что вставляют в пазы корпуса головку дополнительного стандартного гаечного ключа, свинчивают накидную гайку до ее соприкосновения с головкой дополнительного гаечного ключа, после чего последующим свинчиванием накидной гайки выталкивают корпус датчика из посадочного места объекта.

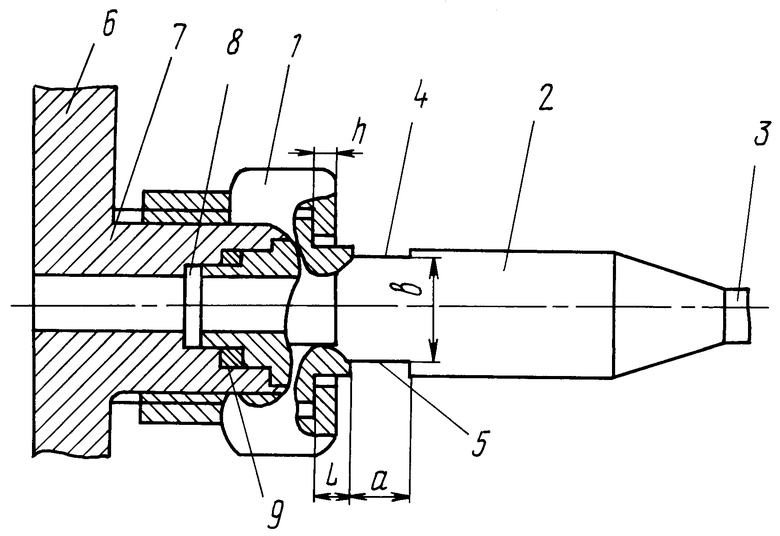

На чертеже изображен общий вид предлагаемого датчика давления, установленного на объекте. Датчик давления состоит из накидной гайки 1, цилиндрического корпуса 2, частично расположенного внутри накидной гайки, и кабельной перемычки 3.

Продольная ось цилиндрического корпуса совпадает с продольной осью накидной гайки, на корпусе датчика перпендикулярного его образующей и радиусу, выполнены два противоположно расположенных параллельных паза 4 и 5, расстояние между которыми (размер В) равно размеру зева гаечного ключа, а ширина пазов (размер а) равна ширине головки гаечного ключа. Расстояние L от опорной поверхности корпуса до начала пазов выбрано из соотношения

S/2 < L h < S, где S шаг резьбы накидной гайки,

h толщина опорной стенки накидной гайки.

Датчик установлен на объект 6 при помощи переходного штуцера 7. В качестве объекта может выступать агрегат авиационной ракетной, космической техники или другая установка, в том числе и градуировочно-испытательное оборудование, имитирующее условия эксплуатации, приводящие к запрессовыванию чувствительного элемента датчика в посадочное место 8 объекта.

Для обеспечения герметичного присоединения датчика к объекту используется элемент управления 9 в виде цилиндрической прокладки из мягкого материала, например меди.

Снятие датчика с объекта проводят следующим образом.

В пазы корпуса заставляют головку дополнительного стандартного гаечного ключа, так как расстояние между пазами выбрано равным размеру зева, то будет обеспечиваться нормальная работа дополнительного гаечного ключа без проскальзывания и затираний. Для этих же целей ширина пазов выбрана равной ширине головки гаечного ключа. Кроме того, если ширину пазов взять больше ширины головки гаечного ключа, то между гаечным ключом и корпусом будет проскальзывание, которое может привести к повреждению корпуса датчика. Увеличение ширины пазов нежелательно также из-за неоправданного ослабления прочности корпуса, которое может привести к его разрушению при воздействии виброускорений. Расстояние от опорной поверхности корпуса до начала пазов выбрано из соотношения

S/2 < L-h<S из следующих соображений.

Комплексное воздействие жестких воздействующих факторов при эксплуатации датчиков в составе ЖРД и других подобных объектов приводит к запрессовыванию не только корпуса датчика, но и к затиранию резьбы накидной гайки датчика. Вследствие этого при отвинчивании накидной гайки в момент ее трогания требуется приложить значительно большее усилие, чем при дальнейшем свинчивании. Экспериментально определено, что достаточно свинчивать гайку на величину, равную половине шага резьбы для того, чтобы момент свинчивания уменьшился и стал практически постоянен.

Таким образом, выбором соотношения S/2 < L-h достигается последовательное распределение момента, который необходимо приложить к накидной гайке при свинчивании для ее трогания с места и выталкивания чувствительного элемента из посадочного места.

В первый момент вся энергия момента гаечного ключа направлена на трогание накидной гайки. После свинчивания накидной гайки на величину, равную половине шага резьбы, необходимый момент свинчивания уменьшается и становится постоянным. Дальнейшее свинчивание может проводиться с меньшим усилием до тех пор, пока накидная гайка не придет в соприкосновение с дополнительным гаечным ключом. При этом основной гаечный ключ должен обеспечивать не только свинчивание накидной гайки, но и преодоление усилия запрессовывания корпуса датчика в посадочное место объекта.

Соотношение L-h<S выбрано, исходя из максимального использования длины резьбы посадочного места изделия, так как дальнейшее увеличение резьбы размера L-h приведет к уменьшению расстояния, на котором действует выталкивающая сила, образующаяся при свинчивании накидной гайки. Здесь необходимо иметь в виду, что толщина опорной стенки накидной гайки выбирается из прочностного расчета накидной гайки. Поэтому размер L-h полностью определяется расстоянием L от опорной поверхности корпуса до начала пазов. Усилие, развиваемое вдоль продольной оси корпуса и направленное в сторону от объекта, может достичь значительной величины, например, при резьбе М18Х1,5 и моменте, приложенном к основному гаечному ключу, равном 75 Нм, выталкивающее усилие может достигнуть 20000 Н, что вполне достаточно для снятия датчика с объекта.

Технико-экономическим преимуществом предлагаемого технического решения по сравнению с прототипом является повышение технологичности снятия датчика с изделия. Для его осуществления используется стандартный гаечный ключ и не требуется специально изготовленной оснастки. Предлагаемое решение позволяет оперативно, без повреждений и с меньшими трудозатратами снимать датчики с объекта, что благоприятствует их многоразовому использованию.

Кроме того предлагаемая конструкция датчика давления позволяет при необходимости производить ориентацию датчика относительно продольной оси при установке датчика на изделие.

При этом необходимо отметить, что указанные преимущества достигнуты без ограничений на перемещение накидной гайки по корпусу и кабельной перемычке, т.е. накидная гайка неустановленного датчика при необходимости осмотра и контроля отдельных его частей может также (как и у прототипа) свободно перемещаться по корпусу и кабельной перемычке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2041453C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2041451C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2016 |

|

RU2628733C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2032156C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2041454C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2043609C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2031383C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2040782C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2028589C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2013 |

|

RU2537470C1 |

Использование: в авиационной, ракетной и космической технике, в частности в тензорезисторных датчиках давления при измерении последнего в соответствующих агрегатах. Сущность: для повышения надежности и технологичности снятия датчика с объекта в датчике давления, содержащем накидную гайку 1, корпус 2 и кабельную перемычку. На корпусе 2 выполнены два параллельных паза 4 и 5, расстояние между которыми равно размеру зева стандартного гаечного ключа, а ширина пазов равна ширине головы ключа. Расстояние от опорной поверхности корпуса 2 до начала пазов 4 и 5 выбрано из определенного соотношения. При снятии датчика с объекта предварительно в пазы 4 и 5 корпуса 2 вставляют головку дополнительного гаечного ключа, свинчивают накидную гайку 1 до ее соприкосновения с дополнительным гаечным ключом с последующим свинчиванием накидной гайки 1 и выталкиванием корпуса 2 датчика из посадочного места 8 объекта 6. 2 с.п. ф-лы, 1 ил.

s / 2 < L h < s,

где s шаг резьбы накидной гайки;

L расстояние от опорной поверхности корпуса до пазов,

h толщина опорной стенки накидной гайки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

| Франция, 1984. | |||

Авторы

Даты

1995-07-09—Публикация

1985-04-01—Подача