Изобретение относится к области атомной техники и технологии, касается вопросов переработки радиоактивных отходов низкого и среднего уровня активности, строительство, утилизация промышленных и бытовых отходов, утилизация радиоактивных отходов, производство контейнеров для хранения и перевозки радиоактивных отходов (РАО).

Известна композиция для образования прочного твердого монолитного блока, фиксирующего в своей структуре компоненты жидких радиоактивных отходов, на основе магнезиального вяжущего, включающая раствор трехкомпонентного отвердителя, состоящего из жидкости затворения в виде раствора хлористого магния плотностью 1,2-1,35 г/см3, магнезиального вяжущего и тонкодисперсного минерального наполнителя с размерами частиц 0,005-0,015 мм. При этом в качестве раствора хлористого магния используется раствор бишофита, а в качестве магнезиального вяжущего - смесь отходов металлургического производства, содержащих оксид и силикат магния с удельной поверхностью 3,0-7,0 м2/г, и бруситовой пыли. Причем в качестве тонкодисперсного минерального наполнителя используется порошок барита (полевого шпата) (пат. РФ №2214011).

Однако композиция для получения иммобилизующего материала - компаунда, приведенная в известном способе по патенту РФ №2214011, имеет ряд недостатков. Так, процесс отверждения иммобилизующего отходы материала осуществляется достаточно длительное время, настолько, что радиоактивные отходы с малым удельным весом за это время успевают всплыть в иммобилизующем растворе, и в результате в образовавшемся компаунде степень его заполнения отходами по всему объему становится неравномерной. Использование в составе отвердителя в качестве наполнителя порошков барита или полевого шпата сужает область применения указанной композиции, ограничивая ее использование для иммобилизации только жидких радиоактивных отходов и не позволяет распространить для иммобилизации твердых радиоактивных и химических токсичных отходов, таких, как, например, золы от сжигания отходов, шлаков от переплавки радиоактивно загрязненных металлов и т.д., поскольку в этом случае не обеспечивается достаточная для длительного хранения прочность образовавшегося монолитного блока, включающего в себя упомянутые отходы. Таким образом, в указанной композиции материал для иммобилизации жидких радиоактивных отходов, включающей отверждение последних в нем и выдержку до формирования прочного твердого монолитного блока - компаунда, не является экономически эффективным и универсальным и имеет ограниченную сырьевую базу.

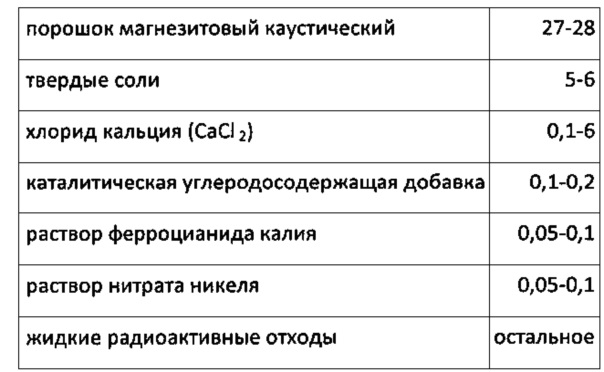

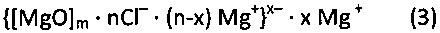

Известен композиционный материал для иммобилизации жидких радиоактивных отходов по патенту РФ №2483375, включающий отвердитель, порошок магнезитовый каустический и каталитическую углеродосодержащую добавку, отличающийся тем, что в качестве отвердителя используют твердые соли, и дополнительно вводят растворы ферроцианида калия и нитрата никеля, а также хлорид кальция при следующем соотношении, мас. %:

Существенным недостатком этого аналога является отсутствие запирающего поверхностного или приповерхностного слоя на материале, обеспечивающего реальную иммобилизацию жидких радиоактивных отходов. Отсутствие запирающего поверхностного или приповерхностного слоя приводит к проникновению радионуклидов в окружающую среду.

Известен способ иммобилизации радионуклидов щелочноземельных и редкоземельных элементов в минеральной матрице (патент RU 2444800). Способ иммобилизации радионуклидов щелочноземельных и редкоземельных элементов в минеральной матрице на основе реакций метасоматического замещения в «мокрых» условиях включает пропускание раствора нитрата указанных радионуклидов через колонку, заполненную частицами минералов с размерами в диапазоне 0,4-0,63 мм модельной гранитной смеси или природного гранита с кристаллическим безводным ортофосфатом натрия, при массовом соотношении ортофосфата натрия к смеси, равном 1:3-4; дегидратацию содержимого колонки путем нагрева от комнатной температуры до 400°C; пропитку содержимого колонки жидким силикатом натрия с силикатным модулем, равным 2; последующий отжиг полученной минеральной композиции при температуре 900-1250°C и атмосферном давлении, либо горячее прессование при температуре 815-900°C и осевом давлении не выше 700 кг/см2 до получения кристаллической минеральной матрицы, содержащей фосфат радионуклида.

Недостатком данного изобретения является высокое энергопотребление - для получения указанных в способе температур требуются существенные энергетические затраты, и, соответственно, затраты финансовые. Кроме того, пропускание раствора нитрата радионуклидов через колонку представляется излишним усложнением технологии. Принципиальное отличие предлагаемого нами изобретения от данного способа - использование только перемешивания различных компонентов без внешнего теплового воздействия на смесь.

Известен способ локализации радиоактивных загрязнений (патент RU 2586072 (13)C1). Изобретение относится к способу локализации радиоактивных загрязнений, например, в зоне захоронения радиоактивных отходов (РАО), и может быть использовано для очистки грунтовых вод от растворенного в них радиоактивного радия-226. В способе предусмотрена постановка на путях миграции радиоактивных грунтовых вод геохимического барьера из твердых наполнителя, оксида железа и рабочих компонентов, при растворении которых выделяются сульфат ион и катион бария. При этом радий 226 фиксируют в кристаллической решетке образующегося радиобарита. В качестве вещества, содержащего сульфат ион, используют гипс, в качестве вещества, содержащего катион бария используют витерит. В качестве оксидов железа используют гетит/гематит, в качестве наполнителя используют щебень - гранит, диорит, дунит, или диабаз. Недостатком данного изобретения для иммобилизации радиоактивных отходов (РАО), в том числе и жидких радиоактивных отходов (ЖРО) является узость области применения, а именно - грунтовые воды, содержащие радий 226. Предлагаемое нами изобретение применимо для всех видов радиоактивных отходов (РАО), в этом преимущество и отличие нашего способа.

Известен метод отверждения радиоактивных отходов (РАО) и других опасных отходов (патент RU 2416832). Метод отверждения радиоактивных отходов (РАО) и других опасных отходов включает нагрев, насыщение раствором до достижения требуемой степени заполнения, связывание и фиксацию радионуклидов или других опасных отходов внутри блока. Блок изготавливают из кристаллогидратов искусственных минеральных солей путем заливки расплава кристаллогидрата в форму с предварительно размещенными в ней жидкими отходами. Расплав охлаждают до образования твердых кристаллогидратов с получением твердого блока. Недостатком данного изобретения является неустойчивость блока к тепловым воздействиям. При нагревании блока происходит его переход в расплав с последующим попаданием радионуклидов в окружающую среду. В предлагаемом нами изобретении радионуклиды надежно запираются в закрытом компаунде, защищенным низко проницаемыми для радионуклидов поверхностным и стекловидным приповерхностным слоями. Вторым недостатком данного изобретения является необходимость специального нагрева материала, что естественно повышает его энергетическую и экономическую стоимость. В предлагаемом нами изобретении происходит экзотермическая реакция, в результате которой образуется прочный компаунд с изолирующими поверхностным и приповерхностным слоями.

Известно устройство для иммобилизации жидких радиоактивных отходов (RU 93571 U). Полезная модель относится к области атомной техники и технологии, касается вопросов переработки жидких радиоактивных отходов с помощью недорогих природных материалов. Это достигается тем, что в устройстве для иммобилизации жидких радиоактивных отходов, содержащем монолитный блок, включающий концентрированные жидкие радиоактивные отходы и жидкий отвердитель, фиксирующий в своей структуре компоненты радиоактивных отходов (РАО), по полезной модели отвердитель выполнен в виде раствора трехкомпонентного отвердителя, состоящего из раствора хлористого магния, магнезиального вяжущего и тонкодисперсного минерального наполнителя, а монолитный блок оснащен емкостью, в которую он заключен, стенки которой изнутри покрыты полистиролом, а емкость при этом оборудована грузозахватными устройствами. Недостатком данного изобретения является отсутствие на монолитном блоке низко проницаемого приповерхностного и стекловидного поверхностного слоя, что приводит к недостаточной изоляции радионуклидов от окружающей среды. В предлагаемом нами изобретении образуется стекловидный поверхностный, и диффузионный приповерхностный слои, которые и обеспечивают полную изоляцию радионуклидов от окружающей среды.

Известен (прототип) композиционный материал (наиболее близкий по составу к предлагаемому изобретению), для иммобилизации радиоактивных и химических токсичных отходов на основе магнезиального вяжущего по патенту RU 2378723 от 10.04.2010, включающий раствор отвердителя, состоящего из жидкости затворения, магнезиального вяжущего и наполнителя, отличающийся тем, что в раствор его отвердителя в качестве жидкости затворения входит водный раствор сульфата магния плотностью 1,1-1,3 г/см3, а магнезиальное вяжущее входит в виде порошка магнезитового каустического, при этом композиционный материал дополнительно содержит каталитическую углеродосодержащую добавку при следующем соотношении компонентов, мас. %:

Недостатком этого композиционного материала является превышение одного из основных, согласно ГОСТ Р 51883-2002, показателей качества цементных компаундов, а именно - скорости выщелачивания для цезия-137 (≤1⋅10-3 г/см2⋅сут) - даже при малой степени наполнения (3-8 мас. %) компаундов радиоактивными солями. Это связано с тем, что матрица магнезиального цемента (МЦ) не является барьером для цезия-137, а эффективности введенных в композиционный материал сорбентов для удержания радионуклидов с требуемыми показателями недостаточно. Следующим недостатком прототипа является недостаточная стойкость композиционного материала к длительному пребыванию в воде. Существенным недостатком прототипа является также отсутствие запирающего поверхностного или приповерхностного слоя на материале, обеспечивающего реальную иммобилизацию жидких радиоактивных отходов.

Задача изобретения - создание запирающего стекловидного поверхностного и плотного диффузионного приповерхностного слоя на композиционном материале, повышение стойкости композиционного материала к длительному пребыванию в воде.

Технический результат заключается в возможности получения стекловидного поверхностного слоя, исключающего попадание радионуклидов и токсинов окружающую среду, плотного иммобилизирующего диффузионного приповерхностного слоя (толщиной до 15 мм), повышающего прочность и водостойкость материала, повышение стойкости композиционного материала к длительному пребыванию в воде.

Указанный технический результат достигается за счет того, что заявлен компаунд с запирающим стекловидным поверхностным слоем и плотным диффузионным приповерхностным слоем, включающий порошок магнезитовый каустический (ПМК), раствор хлористого магния, каталитическую углеродосодержащую добавку и отходы или наполнители для строительных компаундов, отличающийся тем, что в составе раствора хлористого магния на количество от 200 до 400 г/л использованы: раствор железного купороса плотностью 1,08-1,10 г/см3 в количестве 0,1-0,4 от массы полученного раствора хлористого магния, 10-20-ти процентный раствор медного купороса плотностью 1,08-1,10 г/см3 в количестве 0,04-0,13 от массы полученного раствора хлористого магния, порошок магнезитовый каустический и каталитическая углеродосодержащая добавка.

Также заявлен способ получения вышеописанного компаунда, который отличается тем, что с целью получения стекловидного поверхностного слоя и плотного приповерхностного слоя, в раствор хлористого магния дополнительно вводят бишофит в количестве от 200 до 400 г/л, раствор железного купороса плотностью 1,08-1,10 г/см3 в количестве 0,1-0,4 от массы полученного раствора хлористого магния, 10-20-ти процентный раствор медного купороса плотностью 1,08-1,10 г/см3 в количестве 0,04-0,13 от массы полученного раствора хлористого магния, перемешивают полученный комбинированный раствор с порошком магнезитовым каустическим и каталитической углеродосодержащей добавкой, выдерживают полученную смесь в течении 2-8 минут, затем перемешивают с отходами или наполнителем, далее перемешивают полученную смесь с 9-11-процентным раствором фосфата натрия плотностью 1,05-1,07 г/см3; полученную после перемешивания смесь помещают в форму конечных, зависящих от теплоемкости наполнителя, размеров, внутренняя поверхность которой покрыта полимером.

Предпочтительно, внутренняя поверхность формы покрыта полистиролом или поливинилхлоридом.

Предпочтительно, внутренняя поверхность формы покрыта полиэтилентерефталатом.

Предпочтительно, внутренняя поверхность формы покрыта полипропиленом.

Изобретение поясняется чертежами:

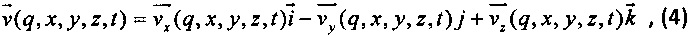

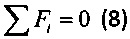

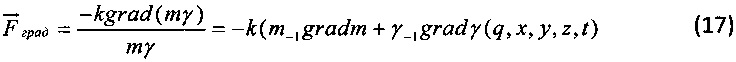

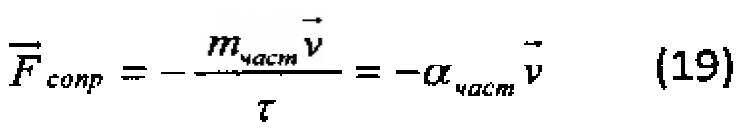

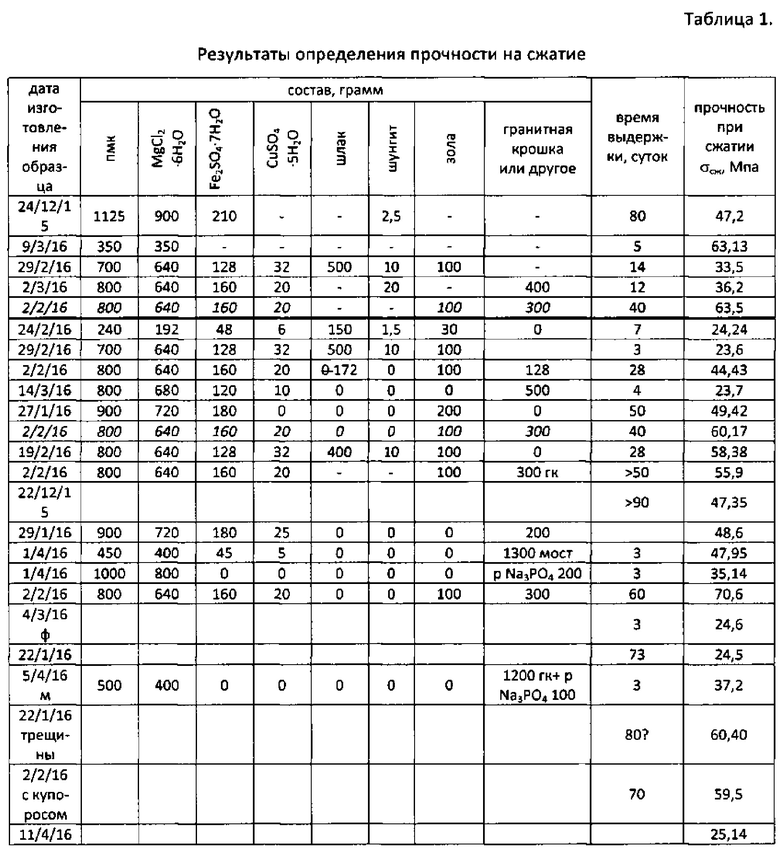

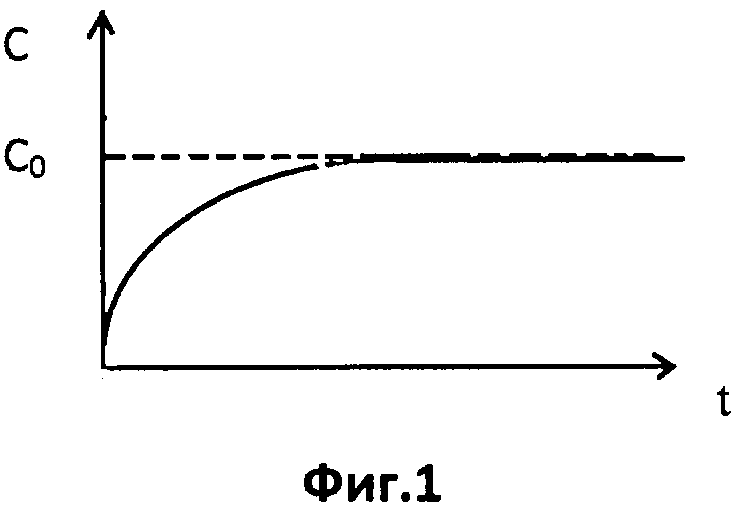

На Фиг. 1 показан процесс присоединения ионов к простейшей частице.

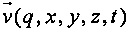

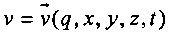

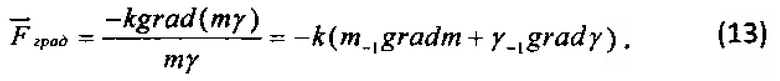

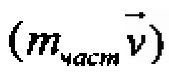

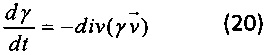

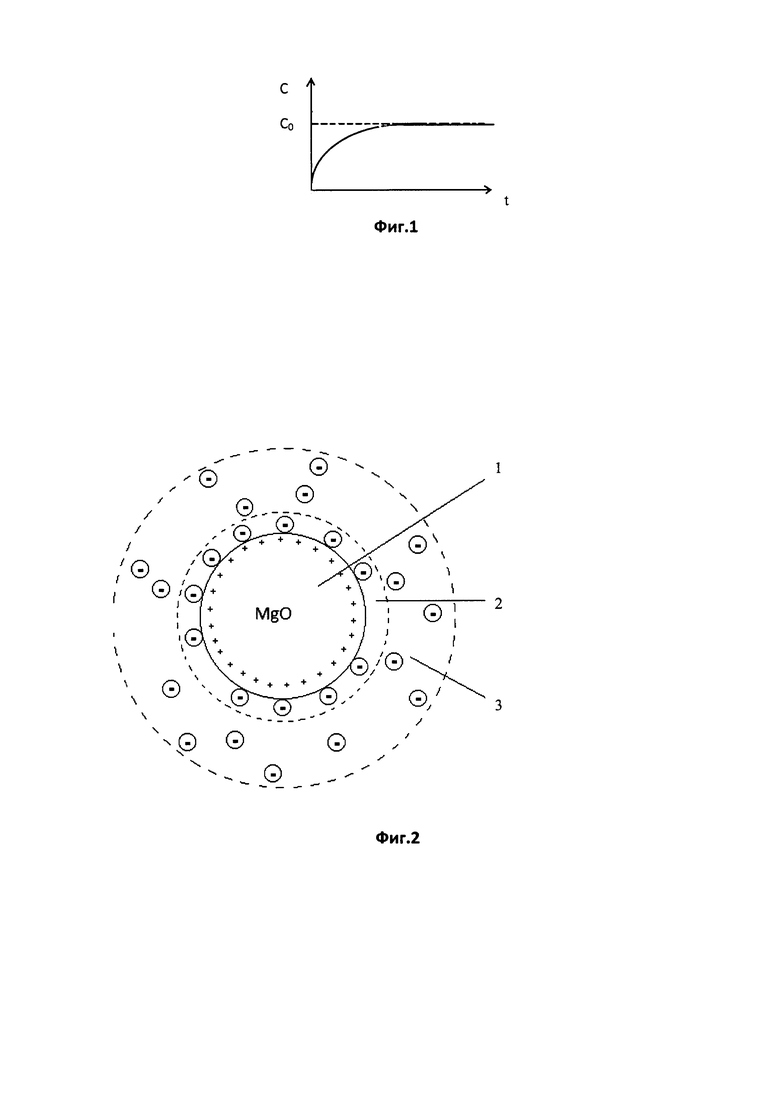

На Фиг. 2 показано строение коллоидной мицеллы, где 1 - ядро, 2 - адсорбционный слой противоионов, 3 - диффузионный слой противоионов.

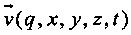

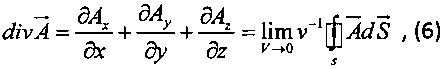

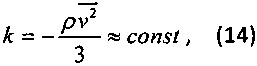

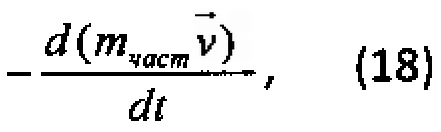

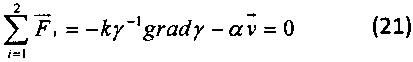

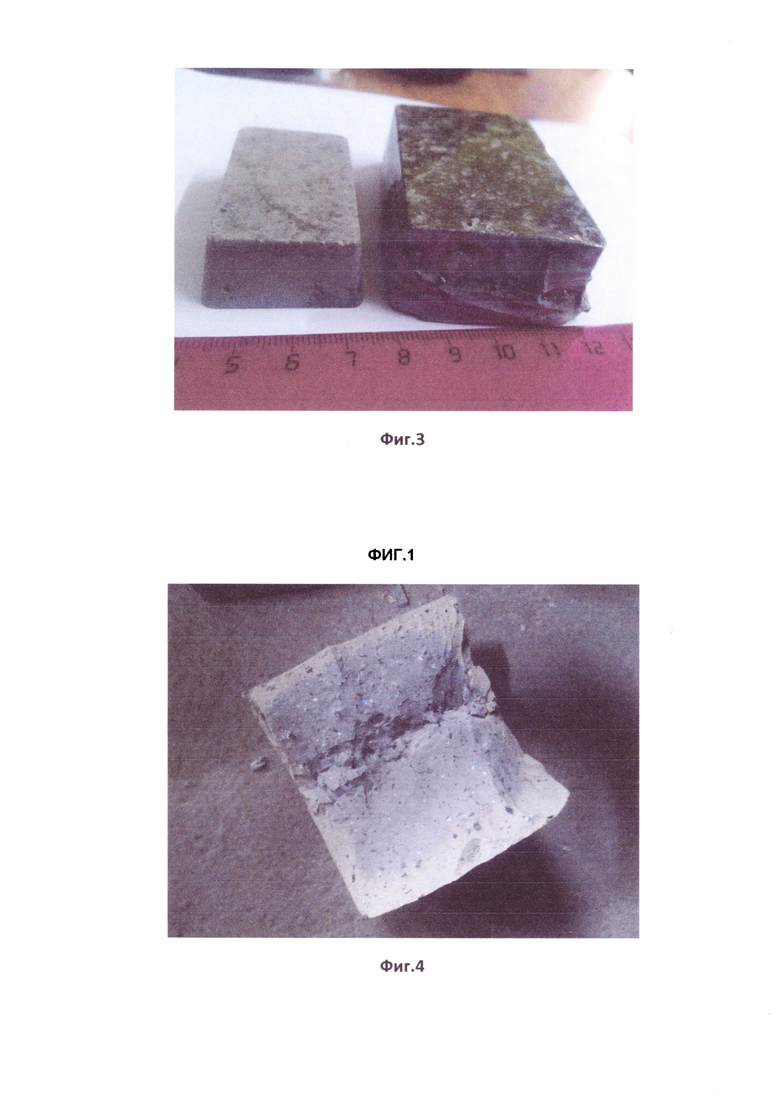

На Фиг. 3 показано фото компаунда при разном соотношении растворов купоросов.

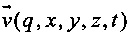

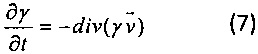

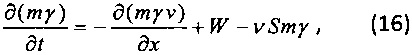

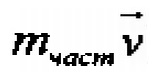

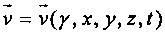

На Фиг. 4 показан компаунд, разрушенный после 60 суток твердения.

Осуществление изобретения

От прототипа предлагаемое изобретение отличается как составом исходной смеси, так и способом получения материала - и последовательностью операций: в раствор хлористого магния дополнительно вводят бишофит в количестве от 200 до 400 г/л, раствор железного купороса плотностью 1,08-1,10 г/см3 в количестве 0,1-0,4 от массы полученного раствора хлористого магния, 10-20-ти процентный раствор медного купороса плотностью 1,08-1,10 г/см3 в количестве 0,04-0,13 от массы полученного раствора хлористого магния, перемешивают полученный комбинированный раствор с порошком магнезитовым каустическим и каталитической углеродосодержащей добавкой, выдерживают полученную смесь в течении 2-8 минут, затем перемешивают с отходами или наполнителем, затем перемешивают полученную смесь с 9-11-процентным раствором фосфата натрия плотностью 1,05-1,07 г/см3, полученную после перемешивания смесь помещают в форму конечных, зависящих от теплоемкости наполнителя, размеров, внутренняя поверхность которой покрыта полистиролом (например, скотчем).

Результатом изобретения является получение стекловидного поверхностного слоя, исключающего попадание радионуклидов и токсинов окружающую среду. Этот результат достигается за счет ввода дополнительного количества бишофита в количестве от 200 до 400 г/л, а также размещения получаемой суспензии в непроницаемую для ионов суспензии оболочку, вследствие чего при экзотермической реакции твердения поток легких ионов магния и хлора, двигаясь от самого нагретого участка в центре формы к границам формы, где встречают непреодолимую преграду, образуют нагретый перенасыщенный раствор бишофита и, резко охлаждаясь, образуют тонкий слой стекла. Стекловидный слой получается в результате переохлаждения насыщенного водного раствора солей, возникающий вследствие разности температур между центром формы и ее границами в ходе экзотермической реакции, а также переизбытка жидкости затворения.

Стекловидный неорганический соляной слой - твердый, аморфный материал, который получается после переохлаждения нагретого, насыщенного раствора солей-электролитов. Результат - получение плотного иммобилизирущего диффузионного приповерхностного слоя (толщиной до 15 мм), повышающего прочность и водостойкость материала, достигается за счет ввода дополнительного количества бишофита и раствора железного купороса плотностью 1,08-1,10 г/см3 в количестве 0,1-0,4 от массы полученного раствора хлористого магния, 10-20-ти процентный раствора медного купороса плотностью 1,08-1,10 г/см3 в количестве 0,04-0,13 от массы полученного раствора хлористого магния. Ионы этих растворов при экзотермической реакции твердения, двигаясь от самого нагретого участка в центре формы к границам формы, где встречают непреодолимую преграду - стекловидный поверхностный слой, образуют плотный диффузионный слой, отличающийся прочностью и водостойкостью.

Результат - повышение стойкости композиционного материала к длительному пребыванию в воде обеспечивает перемешивание полученной смеси с 9-11-процентным раствором фосфата натрия плотностью 1,05-1,07 г/см3. В результате, образуется материал, содержащий нерастворимую соль-фосфат магния.

Существенность отличий доказана многолетними теоретическими и экспериментальными исследованиями.

Компаунд с запирающим стекловидным поверхностным слоем и плотным диффузионным приповерхностным слоем для иммобилизации токсичных, радиоактивных, бытовых и промышленных отходов, представляет собой материал, который образует особый высокопрочный приповерхностный слой за счет массы и энергии исходной суспензии.

Процесс формирования данного материала осуществляется путем взаимодействия гидратированных частиц MgO с ионами раствора и выделением теплоты в процессе экзотермических реакций гидратации MgO и образования триоксохлоридов магния (в количестве 926 кДж/кг).

В случае использования фуллеренсодержащих добавок и непроницаемых для ионов раствора стенок формы материала происходит образование разности потенциалов между центром объема компаунда и границами раздела суспензии и формы. В результате образуется высокопрочный низко проницаемый плотный приповерхностный слой компаунда и стекловидный низко проницаемый поверхностный слой компаунда. Твердение компаунда на воздухе недопустимо.

Порошок магниевый каустический, в дальнейшем ПМК, представляет собой полифазное вещество, способное к гидратации в присутствии солей магния (хлорида, сульфата) и созданию камня со специфическими свойствами.

Простейшей частицей вяжущего вещества - ПМК является мицелла-пылинка, улавливаемая электрофильтрами, вылетающая в атмосферу в процессе переплавок магнезита на периклаз. Эта частица (в случае правильного режима обжига) имеет развитую поверхность. В ней присутствуют: α-форма MgO, MgCO3, β-форма MgO-периклаз и небольшое количество углерода. В случае попадания частицы в раствор хлористого магния MgCl2⋅6H2O (бишофита) или MgSO4 происходит ее гидратация - часть ее поверхности становится заряженной. Ионная емкость частицы - максимально возможное количество ионов, способных к присоединению к данной частице. Способность частицы к гидратации и соединению с другими простейшими частицами характеризуется ее связуемостью. Связуемость простейшей частицы - относительная скорость потребления частицей ионов окружающего раствора - относительная скорость образования заряженной поверхности простейшей частицы. Отнесена эта скорость должна быть к количеству ионов раствора бишофита, приходящихся на простейшую частицу Ср⋅Ср жестко определяется плотностью раствора бишофита и отношением Ж:Т (отношением масс раствора и вяжущего) при известном количестве частиц на единицу массы ПМК.

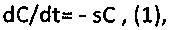

Связуемость s - скорость присоединения ионов раствора MgCl2 (или MgSO4) к простейшей (30-40 нм) частице ПМК выражается как в количественном, так и в массовом виде. Скорость изменения концентрации ионов в элементарном объеме вокруг частицы пропорциональна связуемости s простейшей частицы и текущей концентрации C ионов в растворе

Решая это уравнение (1), получаем зависимость для концентрации ионов на простейшей частице Сч (приняв начальную концентрацию ионов за 1)

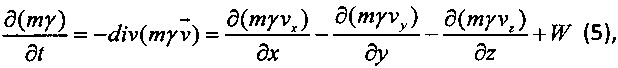

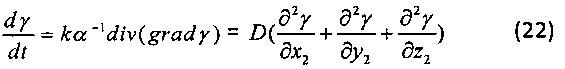

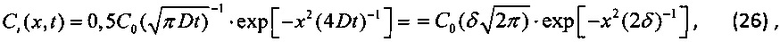

То есть, с течением времени все ионы, приходящиеся на частицу, будут ею потреблены. Это было бы так, если бы ионная емкость частицы была больше количества ионов раствора, приходящихся на простейшую частицу Ср. В обычных режимах такого не наблюдается. Процесс присоединения ионов к простейшей частице аналогичен процессу зарядки конденсатора (см. Фиг. 1), где C0 - ионная емкость частиц.

В результате описанного процесса поверхность простейшей частицы обретает заряд, распределенный по тем участкам поверхности, где расположены молекулы α-формы MgO. Заряд, распределенный по тем участкам поверхности, где расположены молекулы β-формы MgO может возникнуть за время, превосходящее сроки образования Компаунда и привести к потере прочности камня.

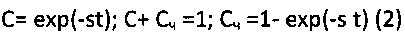

Схематически мицелла золя оксида магния, полученного в избытке хлорида магния (потенциалопределяющие ионы - анионы Cl-, противоионы - ионы Mg+) может быть изображена следующим образом:

На Фиг. 2 показано строение коллоидной мицеллы. Простейшие частицы распределены по связуемости и это распределение описывается функцией распределения. В целом, магнезиальное вяжущее описывается функцией распределения по связуемости, однако конкретная партия ПМК может быть описана одной средне взвешенной связуемостью. Нами установлена жесткая взаимосвязь между связуемостью ПМК и температурой экзотермической реакции твердения, общим тепловыделением экзотермической реакции твердения смеси данного ПМК с раствором бишофита. При одинаковых параметрах смеси - соотношения жидкого и твердого, плотности раствора бишофита - чем выше связуемость ПМК, тем выше температура экзотермической реакции твердения и общее тепловыделение экзотермической реакции твердения смеси данного ПМК с раствором бишофита.

Нами установлено, чем выше плотность раствора бишофита, тем выше температура экзотермической реакции твердения и общее тепловыделение экзотермической реакции твердения смеси данного ПМК с раствором бишофита. Кроме того установлено, что добавка в жидкость затворения растворов медного и железного купоросов позволяет регулировать ход экзотермической реакции твердения смеси данного ПМК с раствором бишофита: чем выше доля раствора медного купороса относительно раствора железного купороса, тем выше температура экзотермической реакции твердения и общее тепловыделение экзотермической реакции твердения смеси данного ПМК с раствором бишофита. Таким образом, можно компенсировать малую связуемость данного ПМК добавкой в жидкость затворения растворов медного и железного купоросов, за счет чего будет поддержана температура экзотермической реакции твердения и общее тепловыделение экзотермической реакции твердения смеси. Это позволяет обеспечить интенсивные ионообменные реакции с образованием малорастворимых солей - сульфата магния и хлоридов железа и меди, поддержать движение ионов от центра формы для смеси к ее границам с образованием иммобилизирущего диффузионного приповерхностного слоя, повышающего прочность и водостойкость материала и стекловидного поверхностного слоя, исключающего попадание радионуклидов и токсинов окружающую среду.

Процесс твердения сопровождается повышением вязкости смеси. Нами установлена жесткая взаимосвязь между соотношением компонентов жидкости затворения - растворов бишофита, медного и железного купоросов - и вязкостью смеси в данный момент твердения (при постоянстве соотношения жидкого и твердого). Используя эту взаимосвязь, мы добиваемся обеспечения возможности равномерного размещения отходов и наполнителей различной плотности по объему получаемого камня.

Необходимо обеспечить водостойкость камня Так как поддержана температура экзотермической реакции твердения и общее тепловыделение экзотермической реакции твердения смеси мы можем обеспечить интенсивные ионообменные реакции с образованием нерастворимых солей, в частности фосфата магния. С этой целью мы добавляем операцию перемешивания полученной смеси с 9-11-раствором фосфата натрия плотностью 1,05-1,07 г/см результате образуется нерастворимый фосфат магния и хлорид натрия. Так добиваются повышения водостойкости и снижения выщелачиваемости получаемого камня.

Все описанные выше процессы обеспечиваются энергией экзотермической реакции твердения смеси. Рассмотрим закономерности образования нашего компаунда.

Фундаментальная задача вышеописанного исследования процесса образования нашего материала несет предсказание функции состояния компаунда.

В случае, когда ионная плотность раствора - количество ионов в растворе, приходящихся на одну простейшую частицу превосходит ионную емкость частиц, а средняя связуемость ПМК достаточно высока, удобнее пользоваться функцией распределения по совокупному поверхностному заряду q.

Функция состояния

Для того чтобы предсказать процессы, протекающие в КОМПАУНДе и определить результаты этих процессов, вводится понятие о функции состояния компаунда γ(q, x, y, z, t, ν), описывающей состояние частицы зарядом q во время t, в точке x, y, z. В случае, когда ионная плотность раствора - количество ионов в растворе, приходящихся на одну простейшую частицу превосходит ионную емкость частиц, а средняя связуемость ПМК достаточно высока, удобнее пользоваться функцией распределения по совокупному поверхностному заряду.

В поле электростатического воздействия простейших частиц ионы движутся с усредненной для каждого иона скоростью  зависящей от заряда q, x, y, z, t

зависящей от заряда q, x, y, z, t

где i, j, k - единичные векторы всех координат x, y, z. Здесь вектор скорости разложен на составляющие вдоль осей координат. Усредненная скорость - это такая скорость, из которой исключена случайная составляющая.

Векторная функция  для фиксированного q=const во всех точках зоны определяет поле скоростей в зоне элементарной фракции (q, q+dq).

для фиксированного q=const во всех точках зоны определяет поле скоростей в зоне элементарной фракции (q, q+dq).

Нахождение поля скоростей  является важнейшим промежуточным шагом к решению фундаментальной задачи предсказания: по известной функции

является важнейшим промежуточным шагом к решению фундаментальной задачи предсказания: по известной функции  однозначно и строго вычисляется искомая функция состояния γ(q, x, y, z, t) из закона сохранения, который рассматривается ниже.

однозначно и строго вычисляется искомая функция состояния γ(q, x, y, z, t) из закона сохранения, который рассматривается ниже.

Локальный, т.е. справедливый для окрестности любой локальной точки x, y, z и любой элементарной фракции закон сохранения

где m=m(q, x, y, z, t); γ=γ(q, x, y, z, t) и

W(q, x, y, z, t) проводимый (отводимый) поток

Напомним, что дивергенцией любой векторной функции  зависящей от x, y, z, t (здесь

зависящей от x, y, z, t (здесь  или

или  ) является скалярная функция

) является скалярная функция

где Ax, Ay, Az - проекции  на оси x, y, z;

на оси x, y, z;

V - локальный объем;

s - ограничивающая поверхность вокруг x, y, z.

При m=const и W=0 уравнение (2) можно записать как

для предсказания функции состояния недостаточно локального закона сохранения, так как оно дает только одно уравнение с 2 неизвестными.

Возьмем в качестве второго уравнения - уравнение баланса статистически усредненных сил, действующих на частицы любой элементарной фракции

т.е. суммы сил, действующие на частицу, равны нулю.

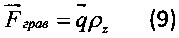

Гравитационная сила, отнесенная к единице объема частицы плотности ρ

Архимедова сила для среды с плотностью ρср

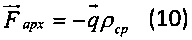

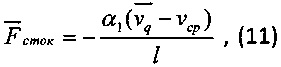

Сила Стокса

где I - гидравлический размер частицы,

ν - скорость частицы,

νcp - скорость среды.

α - коэффициент сопротивления, пропорциональный вязкости среды

Градиентная сила

где k - коэффициент пропорциональности,

при m≠const имеем

При рассмотрении  с точки зрения кинетической теории имеем

с точки зрения кинетической теории имеем

где  - средний квадрат скорости движения частиц.

- средний квадрат скорости движения частиц.

Кулонова сила

где E - напряженность поля.

Допустим идеальное перемешивание твердого в суспензии. Это исключает зависимость процесса от координат пространства x, y, z. Закон сохранения тогда выглядит так:

где S - удельная поверхность частицы, приведенная к поверхности сферы,

γ=γ(ν, t) дифференциальное распределение по связываемости частиц ПМК,

ν - скорость присоединения иона к частице ПМК (скорость гидратации) связуемость.

На процесс формирования материала в нашем случае влияют две функции распределения простейших частиц ПМК по связуемости s и функция распределения ионов суспензии по заряду q. Движение ионов к частице и от нее описывается стандартными для электрокинетических явлений образом; основой описания электрокинетических явлений представляется теория двойного электрического слоя (ДЭС).

Рассмотрим реальную ситуацию в суспензии. В стесненных условиях реальной суспензии действие сил Кулона приводит к хаотическому движению ионов и частиц. В случае близости плотностей частицы и среды взаимодействием гравитационной и архимедовой сил можно пренебречь. Важнейшим здесь выступает взаимодействие градиентных сил и сил сопротивления.

Возникновение градиентных сил в нашем случае начинается с момента гидратации простейшей частицы и первого этапа выделения тепла, связанного с этим процессом. Начинается тепловое движение ионов и простейших частиц. Это движение тем интенсивнее, чем больше у простейшей частицы соседей, передающих ей свою энергию. Таким образом, наиболее «горячей» становится точка в геометрическом центре формы. Наиболее «холодными» становятся точки на границах суспензии с внешней оболочкой - формой. Частицы, обладающие большей энергией и импульсом, начинают активное движение от центра формы к ее границам, передают часть своего импульса другим, менее «энергичным» частицам, расположенным дальше от центра и т.д. Перейдем к силам сопротивления движению.

Их можно отнести к двум видам: сопротивление среды и сопротивление окружающих частиц ПМК и ионов. Сопротивление однородной среды может быть учтено традиционными детерминированными методами. Поэтому разберемся с силой сопротивления, возникающей вследствие соударений, для этого примем, что среда отсутствует. Выделим одну частицу элементарной фракции и представим что на нее действует градиентная сила

Частица начнет разгоняться с постоянным ускорением, но пройдя некоторый путь, ударится о другую частицу ПМК и потеряет часть скорости и т.д., затем при следующем ударе опять потеряет набранную направленную скорость (хаотическая составляющая скорости y нее останется). После удара частица вновь начнет направленно ускоряться. Затем при следующем ударе потеряет направленную набранную скорость и т.д. При этих торможениях частица теряет часть своего импульса, передавая эту часть импульса другим частицам.

Усредненная тормозящая сила равна потере импульса  частицы в единицу времени (изменение импульса, которое передается окружающим ее частицам при соударениях), т.е. эта сила равна

частицы в единицу времени (изменение импульса, которое передается окружающим ее частицам при соударениях), т.е. эта сила равна

где mчаст - масса частицы.

Приближенно ее можно вычислить следующим образом: пусть среднее время пробега частицы между столкновениями равно τ и при каждом столкновении она полностью теряет направленную скорость  Тогда потеря количества движений за одно столкновение равна

Тогда потеря количества движений за одно столкновение равна  , а за единицу времени

, а за единицу времени

αчаст - коэффициент пропорциональности (при переходе от отдельной частицы к единице объема заменяем αчаст на α.

В нестесненных условиях, когда частицы не соударяются друг с другом, сила градиентная и сила сопротивления пропадают (сопротивление среды остается).

Рассмотрим диффузионные эффекты совместного действия сил градиентной и сопротивления. Градиентная сила возникает вследствие разности температур между геометрическим центром формы и ее границами. Если частицы элементарной фракции [ν, ν+dν] действуют только две силы  и

и  , то частицы ведут себя в зоне разделения между центром и стенками формы как при (свободной) диффузии.

, то частицы ведут себя в зоне разделения между центром и стенками формы как при (свободной) диффузии.

Для доказательства возьмем за исходные два уравнения - локальный закон сохранения при m=const и баланса сил.

Исключив  с помощью подстановки, получим уравнение диффузии для функции состояния

с помощью подстановки, получим уравнение диффузии для функции состояния

где введен коэффициент макродиффузии D=kα-1, м2/с.

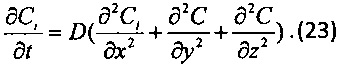

Обозначим концентрацию элементарной i-той фракции через Ci, тогда уравнение принимает вид

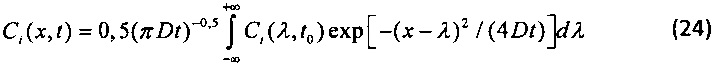

Здесь при фиксированном s, уравнение, предсказывающее Ci есть уравнение диффузии (типа уравнения теплопроводности). Решение этого классического уравнения математической физикой (введенного еще Фурье) хорошо отработаны. В частности одномерное решение задачи предсказания Коши: найти Ci(x, t0) при t>0 по заданной начальной Ci(x, t0) при t0=0 для безграничного пространства имеет вид:

где λ - промежуточная переменная, исчезающая после подстановки пределов интегрирования.

Воспользуемся этим решением для иллюстрации физического смысла рассматриваемых сил  и Fсопр на примере продвижения частиц элементарной фракции связуемости ν от центра к границе формы.

и Fсопр на примере продвижения частиц элементарной фракции связуемости ν от центра к границе формы.

Пространство x возьмем горизонтальным и, чтобы попасть в рамки упомянутой задачи Коши, примем его бесконечным. Время t отсчитываем от момента t0=0 начало экзотермической реакции.

Упомянутую элементарную фракцию загружаем точно в центр формы в точке x=0. поэтому начальное условие задачи Коши имеет следующий частный вид

где C0=const - заданная концентрация рассматриваемой фракции (νi, νi+dν) в точке x=0 при t=0; δ(x) - импульсная функция.

Подставив это начальное условие в общее решение и проведя интегрирование, получаем искомую функцию Ci(x, t) при t>0

где  среднее квадратическое отклонение в полученном нормальном законе распределения фракций (γ, γ+dγ) по горизонтальному пространству зоны.

среднее квадратическое отклонение в полученном нормальном законе распределения фракций (γ, γ+dγ) по горизонтальному пространству зоны.

При t0=0 все частицы сосредоточены в центре формы (x=0), при t1>t0 начальный импульс рассматривается в нормальном распределении с  , при t2>t1 рассеивание становится еще больше и

, при t2>t1 рассеивание становится еще больше и  становится еще большим.

становится еще большим.

При D=0, что соответствует отсутствию градиентной силы или бесконечно большой силе сопротивления, все рассматриваемые находятся в центре формы.

Замечу, что из известной Ci(x, t) уравнение ∑Fi=0 можно найти νi(x, t) в рассматриваемом примере уравнение ∑Fi=0 принимает вид

откуда с учетом уравнения можно найти поле скоростей рассматриваемой фракций

Возникновение градиентных сил в нашем случае начинается с момента гидратации простейшей частицы и первого этапа выделения тепла, связанного с этим процессом.

Начинается тепловое движение ионов и простейших частиц. Это движение тем интенсивнее, чем больше у простейшей частицы соседей, передающих ей свою энергию. Таким образом, наиболее «горячей» становится точка в геометрическом центре формы. Наиболее «холодными» становятся точки на границах суспензии с внешней оболочкой - формой.

Частицы, обладающие большей энергией и импульсом, начинают активное движение в центре формы, передают часть своего импульса другим, менее «энергичным» частицам, расположенным дальше от центра и т.д.

Процесс приводит к образованию на границе суспензии - полистирол слоя положительно заряженных простейших частиц. Заряд распределен по разным точкам поверхности простейшей частицы. Количество таких зарядов определяется связуемостью частицы и ограничено ее ионной емкостью.

Разность температур между центром формы и ее границами приводит к движению ионов - возникают ионные токи.

После первичного образования камня - возникновения гидроксильно-хлоридных связей между простейшими частицами - т.е. приобретения компаундом твердого вида, начинается процесс его преобразования, сопровождаемый мощным тепловым эффектом. Это мощное выделение тепла (922 кдж/кг) приводит к мощному совокупному импульсу движения ионов, который в результате множества соударений образует слой отрицательно заряженных ионов на границе раздела компаунд-форма.

В результате происходит образование стекловидного поверхностного слоя, исключающего попадание радионуклидов и токсинов окружающую среду, плотного иммобилизирущего диффузионного приповерхностного слоя, повышающего прочность и водостойкость материала.

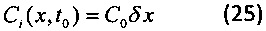

Образование плотного иммобилизирущего диффузионного приповерхностного слоя происходит благодаря действию описанных выше градиентных сил, энергии и массе «быстрых» ионов смеси, встретивших непреодолимую преграду в виде стекловидного поверхностного слоя. На фото Фиг. 4 показан разлом компаунда, разрушенного после 60 суток твердения. Нетрудно видеть, что цвет плотного иммобилизирущего диффузионного приповерхностного слоя отличается от цвета внутреннего объема компаунда. Величина - толщина - приповерхностного слоя составила 15 мм.

На фото Фиг. 3 показан компаунд после 7 суток твердения. Стекловидный неорганический соляной слой покрывает поверхность материала, практически исключает попадание радионуклидов и токсинов окружающую среду.

Стекловидный слой получается в результате переохлаждения насыщенного водного раствора солей, возникающий вследствие разности температур между центром формы и ее границами в ходе экзотермической реакции, а также переизбытка жидкости затворения. Избыток жидкости затворения и/или ионов солей-электролитов есть разность между концентрацией вводимой жидкости затворения и концентрацией, требуемой по стехиометрическому соотношению. Стекловидный неорганический соляной слой (снс-слой) - твердый, аморфный материал, который получается после переохлаждения нагретого, насыщенного раствора солей-электролитов. Этот стекловидный неорганический соляной слой обладает механическими свойствами твердого тела и характеризуется термодинамичностью и метастабильностью, не прозрачно для токсинов и радиоактивных изотопов. Отличается от кристаллов и жидкостей по своей структуре. Стекловидный неорганический соляной слой рентгено аморфен вследствие неупорядоченного атомного строения. В его структуре отсутствует дальний порядок, оно изотропно, не имеет определенной температуры плавления и затвердевания.

В нашем случае расплав переходит из жидкого состояния в пластичное, а затем в твердое, что является процессом остекловывания. Стекловидный неорганический соляной слой отличается прозрачностью в различных областях спектра. Плотность стекловидного неорганического соляного слоя колеблется от 2,2 до 8 г/см3.

Стекло неорганическое соляное - прочный, но хрупкий материал и весьма чувствителен к ударным воздействиям. При низкотемпературном ионном обмене можно достичь упрочнения нашего стекла путем замещения ионов одних щелочных металлов на ионы других, большего радиуса. После чего возникает сжатый поверхностный слой значительно большей плотности. Толщина поверхностного слоя в нашем случае может достигать 20-40 мкм (микрометров). Структура стекла соответствует структуре жидкости в интервале стеклования.

Геометрия взаимного расположения, составляющих стекловидный неорганический соляной слой, соответствует геометрии тех ионов, которые достигли границы стеклования. Таким образом, изменяя точку стеклования, т.е. температуру, путем внешнего охлаждения или нагрева мы можем обеспечить желаемую структуру стекловидного неорганического соляного слоя.

Образование первичного звена центра кристаллизации приводит к появлению поверхности раздела кристаллической и жидкой фаз, что влечет за собой рост свободной энергии системы, которая при температурах ниже температуры ликвидуса (те отвечающему жидкому состоянию, термодинамически менее устойчивая, чем кристаллическая, иначе метастабильное) энергии, меньше чем свободная энергия жидкости той же массы. Уменьшение размеров тела отношение его поверхности к объему увеличивается, те меньший радиус центра кристаллизации отвечает росту свободной энергии, связанной с появление раздела фаз.

Для любой жидкости в метастабильном состоянии характерен критический радиус центра кристаллизации, мене которого свободная энергия некоторого объема вещества, включающая этот цент, выше свободной энергии объема того же вещества, но без центра. При радиусе, равном критическому, эти энергии равны, а при радиусе, превышающем критический, дальнейший рост термодинамически закономерен.

При снижении температуры число докритических центров увеличивается, что сопровождается ростом их среднего радиуса. Помимо термодинамического, на скорость образования центров влияет кинетический фактор - свобода перемещения частиц относительно друг друга обуславливает скорость и рост кристаллов. Таким образом, увеличивая соотношение жидкой и твердой фаз в сторону преобладания жидкого, мы увеличиваем свободу перемещения ионов. При их одинаковом количестве мы увеличиваем скорость образования и рост кристаллов.

На фото Фиг. 3 видно два варианта стекловидного поверхностного слоя - цвет камня зависит от цвета приповерхностного слоя, т.е соотношения растворов купоросов.

На фото Фиг. 4, где показан разрушенный материал, отчетливо виден плотный диффузионный приповерхностный слой толщиной до 12 мм.

Материал внутренней поверхности формы для размещения полученной смеси, непроницаемый для ионов смеси - полистирол, поливинилхлорид, полиэтилентерефталат, полипропилен или силикон. Обеспечивает образование поверхностного слоя, исключающего попадание радионуклидов и токсинов окружающую среду, плотного иммобилизирущего диффузионного приповерхностного слоя, повышающего прочность и водостойкость материала.

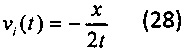

Примеры и испытания прочности.

Образцы кубической формы с ребром 100 мм были получены в результате операций, проведенных в соответствии с предлагаемым изобретением. В качестве наполнителей использовались: зола сжигания илового осадка водоканала, металлургический шлак и гранитная крошка. Результаты определения прочности на сжатие показаны в таблице 1.

Добавка 10%-раствора тринатрийфосфата технического - 2,7% от общей массы образца. Изменения массы и прочности образцов при длительном пребывании в воде до 60 суток не превысили 2,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ И ХИМИЧЕСКИХ ТОКСИЧНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2008 |

|

RU2378723C2 |

| СПОСОБ ИММОБИЛИЗАЦИИ ЖИДКИХ СОДЕРЖАЩИХ ТРИТИЙ РАДИОАКТИВНЫХ ОТХОДОВ | 2015 |

|

RU2592078C1 |

| Наномодифицированный магнезиальный цемент | 2019 |

|

RU2720463C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИММОБИЛИЗАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2011 |

|

RU2483375C2 |

| СПОСОБ ИММОБИЛИЗАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2001 |

|

RU2214011C2 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2559205C2 |

| СТРОИТЕЛЬНАЯ СМЕСЬ | 2022 |

|

RU2796366C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2009 |

|

RU2392246C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ТРИТИЙ И ЗАГРЯЗНЕННЫХ РАДИОАКТИВНЫМИ СОЛЯМИ И ОРГАНИКОЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2652084C1 |

| ВЯЖУЩЕЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2341477C1 |

Изобретение относится к области атомной техники и технологии. Компаунд с запирающим стекловидным поверхностным слоем и плотным диффузионным приповерхностным слоем включает порошок магнезитовый каустический (ПМК), раствор хлористого магния, каталитическую углеродосодержащую добавку и отходы или наполнители для строительных компаундов. В составе раствора хлористого магния на количество от 200 до 400 г/л использованы: раствор железного купороса плотностью 1,08-1,10 г/см3 в количестве 0,1-0,4 от массы полученного раствора хлористого магния, 10-20-процентный раствор медного купороса плотностью 1,08-1,10 г/см3 в количестве 0,04-0,13 от массы полученного раствора хлористого магния, порошок магнезитовый каустический и каталитическая углеродосодержащая добавка. Изобретение позволяет получить стекловидный поверхностный слой, исключающий попадание радионуклидов и токсинов в окружающую среду. 4 з.п. ф-лы, 4 ил., 1 табл.

1. Компаунд с запирающим стекловидным поверхностным слоем и плотным диффузионным приповерхностным слоем, включающий порошок магнезитовый каустический (ПМК), раствор хлористого магния, каталитическую углеродосодержащую добавку и отходы или наполнители для строительных компаундов, отличающийся тем, что в составе раствора хлористого магния на количество от 200 до 400 г/л использованы: раствор железного купороса плотностью 1,08-1,10 г/см3 в количестве 0,1-0,4 от массы полученного раствора хлористого магния, 10-20-процентный раствор медного купороса плотностью 1,08-1,10 г/см3 в количестве 0,04-0,13 от массы полученного раствора хлористого магния, порошок магнезитовый каустический и каталитическая углеродосодержащая добавка.

2. Способ получения компаунда по п. 1, отличающийся тем, что с целью получения стекловидного поверхностного слоя и плотного приповерхностного слоя в раствор хлористого магния дополнительно вводят бишофит в количестве от 200 до 400 г/л, раствор железного купороса плотностью 1,08-1,10 г/см3 в количестве 0,1-0,4 от массы полученного раствора хлористого магния, 10-20-процентный раствор медного купороса плотностью 1,08-1,10 г/см3 в количестве 0,04-0,13 от массы полученного раствора хлористого магния, перемешивают полученный комбинированный раствор с порошком магнезитовым каустическим и каталитической углеродосодержащей добавкой, выдерживают полученную смесь в течение 2-8 минут, затем перемешивают с отходами или наполнителем, далее перемешивают полученную смесь с 9-11-процентным раствором фосфата натрия плотностью 1,05-1,07 г/см3, полученную после перемешивания смесь помещают в форму конечных зависящих от теплоемкости наполнителя размеров, внутренняя поверхность которой покрыта полимером.

3. Способ по п. 2, отличающийся тем, что внутренняя поверхность формы покрыта полистиролом или поливинилхлоридом.

4. Способ по п. 2, отличающийся тем, что внутренняя поверхность формы покрыта полиэтилентерефталатом.

5. Способ по п. 2, отличающийся тем, что внутренняя поверхность формы покрыта полипропиленом.

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ И ХИМИЧЕСКИХ ТОКСИЧНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2008 |

|

RU2378723C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ЖИДКИХ ВЫСОКОСОЛЕВЫХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 2008 |

|

RU2381580C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2001 |

|

RU2214011C2 |

| DE 3215508 A1, 27.10.1983 | |||

| US 4533395 А1, 06.08.1985. | |||

Авторы

Даты

2017-08-24—Публикация

2016-09-15—Подача