Изобретение относится к двухкомпонентному соплу для распыления жидкостно-газовой смеси, содержащему корпус сопла, имеющий по меньшей мере один жидкостный вход, ведущий в смесительную камеру, и по меньшей мере один газовый вход, ведущий в смесительную камеру, завихрительную вставку и выходную камеру между завихрительной вставкой и выходным отверстием на нижней по потоку оконечности выходной камеры. Изобретение также относится к способу распыления жидкостно-газовой смеси.

Подобное двухкомпонентное сопло раскрыто в европейском патентном документе ЕР 1243343 В1.

Целью изобретения является улучшенное двухкомпонентное сопло и улучшенный способ распыления жидкостно-газовой смеси.

Согласно изобретению предложено двухкомпонентное сопло для распыления жидкостно-газовой смеси, содержащее корпус сопла, имеющий по меньшей мере один жидкостный вход, ведущий в смесительную камеру, и имеющий по меньшей мере один газовый вход, ведущий в смесительную камеру, содержащее также завихрительную вставку и содержащее выходную камеру между завихрительной вставкой и выходным отверстием на нижнем по потоку конце выходной камеры, с дросселем, предусмотренным на нижней по потоку оконечности смесительной камеры, и промежуточной камерой, предусмотренной между дросселем и завихрительной вставкой.

Неожиданно, размещение дросселя на нижнем по потоку конце смесительной камеры и размещение промежуточной камеры выше по потоку от завихрительной вставки позволяет получить двухкомпонентное сопло, которое имеет по существу постоянный угол раскрытия выходной расширяющейся струи из выходного отверстия. По существу постоянный угол раскрытия струи поддерживается в процессе изменения давления поставляемого газа и/или давления поставляемой жидкости. Таким образом, двухкомпонентное сопло согласно изобретению способно к обеспечению по существу постоянного угла раскрытия струи при переменном или неустойчивом давлении, например, воды. Это, прежде всего, важно, например, в случае, когда двухкомпонентное сопло согласно изобретению используется для охлаждения непрерывных заготовок в установках непрерывной разливки длинномерных продуктов. Главное требование к вторичному охлаждению в установках непрерывной разливки состоит в управляемости и равномерности охлаждения. Такое охлаждение выполняется посредством распылительных двухкомпонентных сопел. Охлаждение должно вызывать затвердевание непрерывной литой заготовки без дефектов, то есть, безупречной непрерывной заготовки, в целом свободной от трещин и ликвации. Например, так называемые сортовые слитки, обжатые слитки или круглые слитки изготавливают на установках непрерывной разливки и охлаждают с использованием двухкомпонентных сопел. Благодаря многообразию марок стали и их отличающимся характеристикам, и вследствие большого диапазона скоростей разливки, имеется потребность в обеспечении широкого диапазона регулирования сопла для таких двухкомпонентных сопел. Этот означает, что с одной стороны, необходимо обеспечить очень интенсивное охлаждение потоком большого расхода, и с другой стороны, очень мягкое охлаждение потоком малого расхода. Если после изменения объемного расхода и, например, после изменения давления воды, угол раскрытия струи распылительных двухкомпонентных сопел вторичного охлаждения также изменялся бы, результатом этого могли бы стать, например, дефекты в изготовленных непрерывных заготовках вследствие недостаточного охлаждения по полной их внешней поверхности. Распылительное двухкомпонентное сопло согласно изобретению преодолевает эту проблему, поскольку даже в условиях переменного или неустойчивого давления воды, угол раскрытия выходной расширяющейся струи остается по существу постоянным. В результате перемен жидкостного давления и/или перемен газового давления происходит лишь изменение в объемном распределении в пределах расширяющейся струи, то есть, распределении жидкости в выходной расширяющейся струе. Данное свойство может быть использовано для преднамеренного регулирования посредством изменения гидравлического давления и/или давления воды заданного распределения жидкости в расширяющейся струе и обеспечения, таким образом, различного охлаждения обрабатываемой непрерывной литой заготовки. Неожиданно, по существу постоянный угол раскрытия струи может быть получен очень простым способом посредством размещения дросселя на нижнем по потоку конце смесительной камеры и промежуточной камеры между дросселем и завихрительной вставкой. Ниже по потоку от дросселя наблюдается постоянное распределение жидкости и газа в жидкостно-газовой смеси и предотвращено фазовое расслоение потока. Благодаря дросселю получено значительное сокращение зависимости от давления наблюдаемого угла раскрытия струи. Промежуточная камера имеет размеры, предотвращающие фазовое расслоение смеси в пространстве между дросселем и завихрительной вставкой. Посредством завихрительной вставки жидкостно-газовая смесь может быть принуждена к вращению, и ниже по потоку от выходного отверстия из нее могут быть сформированы, например, сплошной конус или полый конус.

В предпочтительном варианте осуществления изобретения дроссель содержит перфорированную пластину.

Посредством перфорированной пластины дроссель для жидкостно-газовой смеси может быть установлен в смесительной камере очень простым способом.

В предпочтительном варианте осуществления изобретения перфорированная пластина исключительно содержит несколько сквозных отверстий, расположенных вблизи края пластины.

Было замечено, что несколько сквозных отверстий, предусмотренных исключительно вблизи края перфорированной пластины, обеспечивают весьма равномерное жидкостно-газовое распределение в промежуточной камере и получение, таким образом, требуемой независимости угла раскрытия струи от жидкостного давления и от газового давления. При этом сквозные отверстия могут быть представлены отверстиями, расположенными на расстоянии от края, или могут также быть представлены, например, углублениями, предусмотренными на краю перфорированной пластины.

В предпочтительном варианте осуществления изобретения дроссель содержит дроссельную шайбу, имеющую одно единственное, центральное сквозное отверстие.

Такой дроссель способен обеспечить весьма выгодное жидкостно-газовое распределение в промежуточной камере, прежде всего совместно с перфорированной пластиной.

В предпочтительном варианте осуществления изобретения при рассмотрении в направлении потока перфорированная пластина расположена выше по потоку от дроссельной шайбы. Предпочтительно, дроссельная шайба расположена на расстоянии от перфорированной пластины при рассмотрении в направлении потока.

При рассмотрении в направлении потока дроссельная шайба может быть расположена на расстоянии от перфорированной пластины, равном приблизительно радиусу перфорированной пластины. Размер центрального сквозного отверстия в дроссельной шайбе предпочтительно выбран таким, чтобы диаметр сквозного отверстия был меньше расстояния между сквозными отверстиями в перфорированной пластине. Другими словами, в планарной проекции сквозные отверстия полностью покрыты дроссельной шайбой.

В предпочтительном варианте осуществления изобретения завихрительная вставка содержит несколько отверстий или углублений, расположенных в краевой зоне или на внешней окружной поверхности, причем отверстия или углубления простираются наклонно или спирально относительно центральной продольной оси выходной камеры.

В предпочтительном варианте осуществления изобретения завихрительная вставка содержит шип, выступающий в направление потока и расположенный в центральной зоне на нижней по потоку стороне вставки.

Введение такого шипа позволяет изменять распылительные характеристики двухкомпонентного сопла согласно изобретению. Установка такого шипа обеспечивает образование расширяющейся струи в форме сплошного конуса. Без шипа на завихрительной вставке генерируется расширяющаяся струя в форме полого конуса. При этом, шип на завихрительной вставке обращен к выходной камере, простираясь тем самым в направлении потока. Жидкостное распределение в пределах расширяющейся струи может быть отрегулировано длиной шипа. Чем более шип выступает, тем больше жидкости направлено в центр струи.

В предпочтительном варианте осуществления изобретения внешняя окружность шипа имеет некруглую форму.

В предпочтительном варианте осуществления изобретения шип окружен углублением, по меньшей мере, вблизи его конца, отходящего от завихрительной вставки. Углубление является кольцевым, но предпочтительно имеет некруглый контур. Например, углубление может быть составлено из нескольких смежных глухих отверстий, расположенных на окружности. Таким образом, глухие отверстия задают как внешний периметр шипа, так и внешний периметр углубления.

В предпочтительном варианте осуществления изобретения смесительная камера имеет центральную продольную ось, и по меньшей мере один жидкостный вход ведет в смесительную камеру по существу тангенциально воображаемой окружности вокруг центральной продольной оси.

Посредством тангенциальной подачи жидкости в смесительную камеру достигнуто весьма равномерное перемешивание жидкости и газа уже в смесительной камере. Как использован здесь, термин «по существу тангенциально» означает перпендикулярно центральной продольной оси, однако, не в направлении дросселя на нижнем по потоку конце смесительной камеры, и также не в противоположном направлении. Соответственно, благодаря жидкостному входу, оканчивающемуся по существу в тангенциальной ориентации, жидкость введена относительно центральной продольной оси смесительной камеры таким образом, что жидкость поступает с вращением вокруг центральной продольной оси. Кроме того, жидкость может также быть введена в смесительную камеру наклонно к тангенциальному направлению, то есть, с угловым смещением относительно направления центральной продольной оси.

В предпочтительном варианте осуществления изобретения предусмотрены по меньшей мере два жидкостных входа, каждый из которых ведет в смесительную камеру по существу тангенциально к воображаемой окружности вокруг центральной продольной оси, но в противоположных направлениях относительно друг друга.

Такой вариант далее улучшает перемешивание жидкости и газа в смесительной камере.

Цель изобретения также достигнута посредством способа распыления жидкостно-газовой смеси с использованием двухкомпонентного сопла, причем жидкостно-газовая смесь приготавливают в смесительной камере, содержащей по меньшей мере один жидкостный вход и по меньшей мере один газовый вход, и причем жидкостно-газовую смесь принуждают вращаться вокруг центральной продольной оси посредством завихрительной вставки и выводят наружу посредством выходного отверстия, и причем жидкостно-газовая смесь проходит через дроссель на нижнем по потоку конце смесительной камеры, и жидкостно-газовая смесь проходит через промежуточную камеру между дросселем и завихрительной вставкой.

В предпочтительном варианте осуществления изобретения изменение распределения жидкостно-газовой смеси в выходном расширяющемся конусе производят посредством изменения давления газа и/или жидкости, причем угол распыления выходного расширяющегося конуса остается по существу постоянным в процессе изменение давления газа и/или жидкости.

Таким образом, распределение жидкостно-газовой смеси в выходном расширяющемся конусе может быть произведено избирательно и преднамеренно, например, для обеспечения заданного изменения избирательного охлаждения непрерывной заготовки, орошаемой при помощи распылительного двухкомпонентного сопла.

Дальнейшие признаки и преимущества изобретения станут очевидными из формулы изобретения и последующего описания предпочтительных вариантов изобретения совместно с чертежами. Отдельные признаки, показанные на различных чертежах, могут сочетаться в любой произвольной комбинации, не выходя за пределы объема изобретения. На чертежах показано:

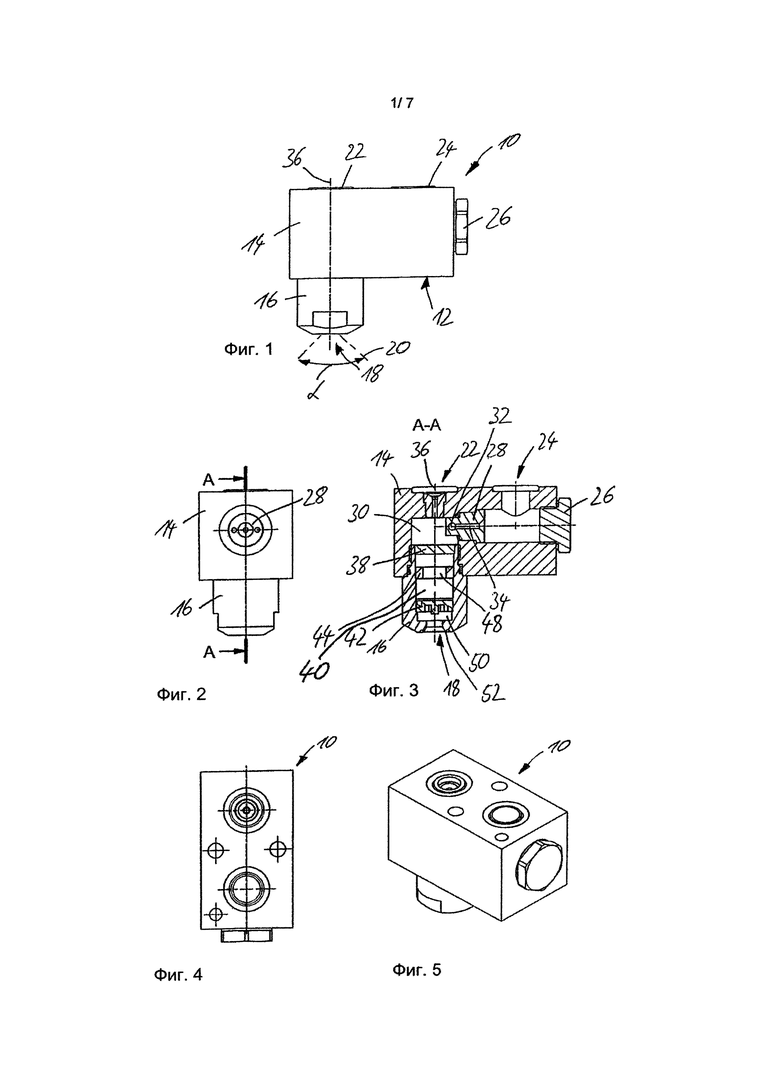

Фиг. 1 вертикальный вид сбоку двухкомпонентного сопла согласно изобретению,

Фиг. 2 вертикальный вид сбоку двухкомпонентного сопла на фиг. 1, причем резьбовая заглушка, показанная справа на фиг. 1, удалена,

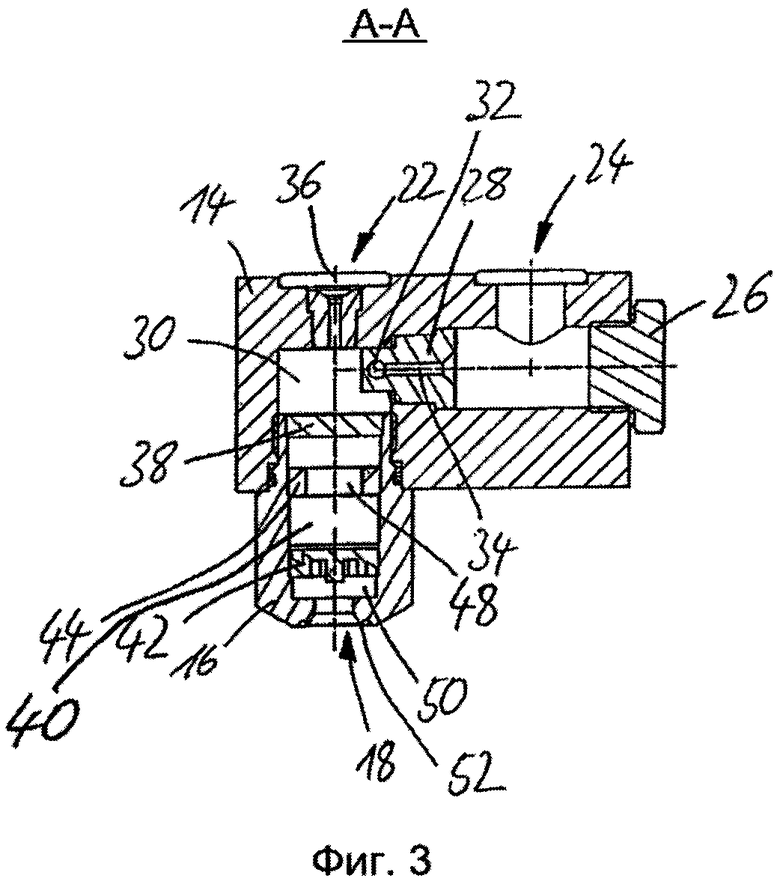

Фиг. 3 сечение по плоскости А-А на фиг. 2,

Фиг. 4 вид сверху на двухкомпонентное сопло на фиг. 1,

Фиг. 5 аксонометрическое изображение сверху двухкомпонентного сопла на фиг. 1,

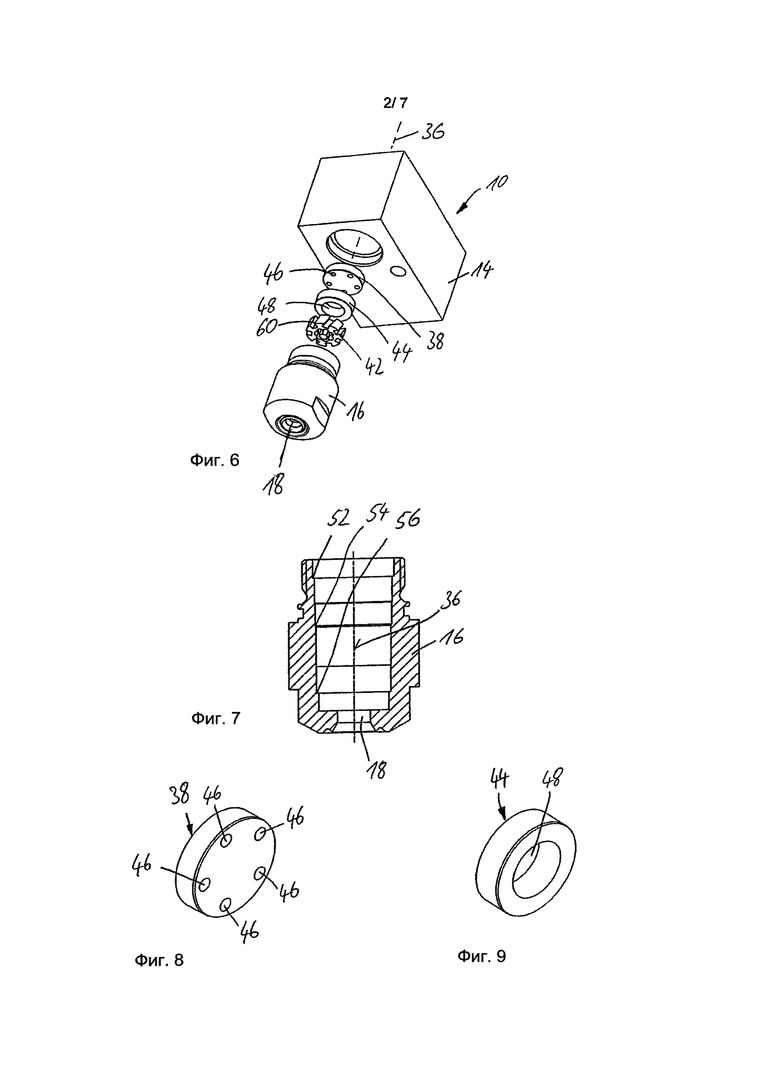

Фиг. 6 изображение разобранного двухкомпонентного сопла на фиг. 1,

Фиг. 7 вид в разрезе короткой трубы двухкомпонентного сопла на фиг. 1,

Фиг. 8 аксонометрическое изображение сверху перфорированной пластины двухкомпонентного сопла на фиг. 1,

Фиг. 9 аксонометрическое изображение сверху дроссельной шайбы двухкомпонентного сопла на фиг. 1,

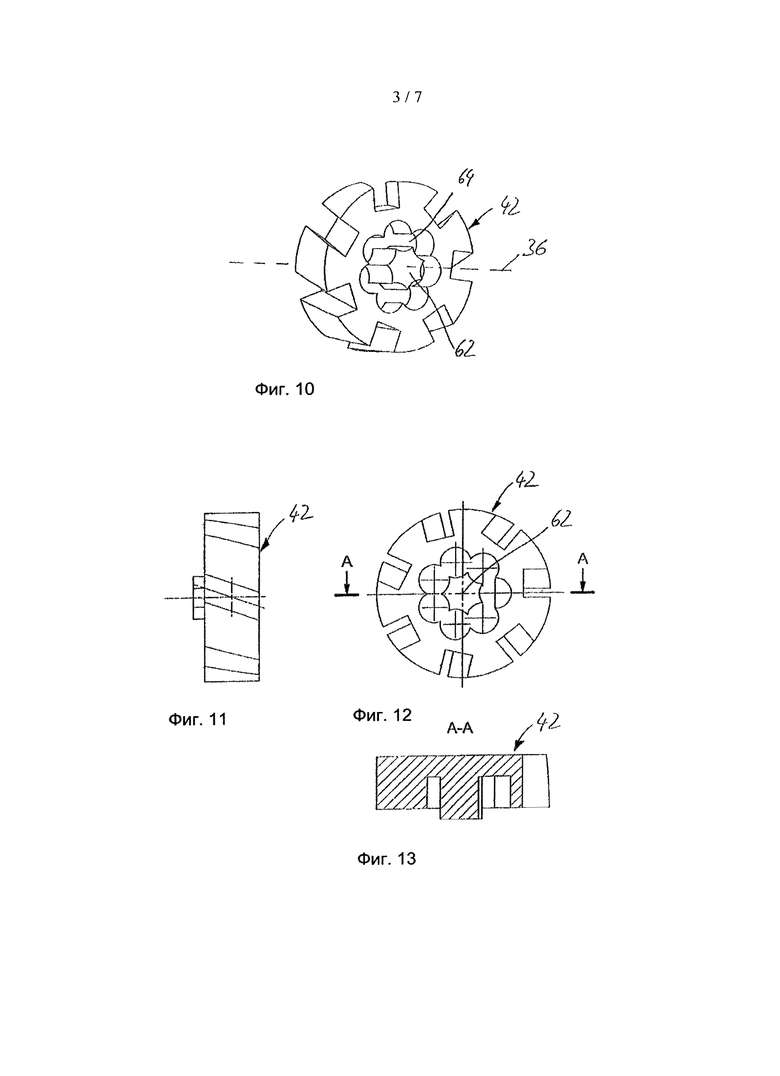

Фиг. 10 аксонометрическое изображение сверху завихрительной вставки двухкомпонентного сопла на фиг. 1,

Фиг. 11 вертикальный вид сбоку завихрительной вставки на фиг. 10,

Фиг. 12 вид сверху завихрительной вставки на фиг. 10,

Фиг. 13 сечение по плоскости А-А на фиг. 12,

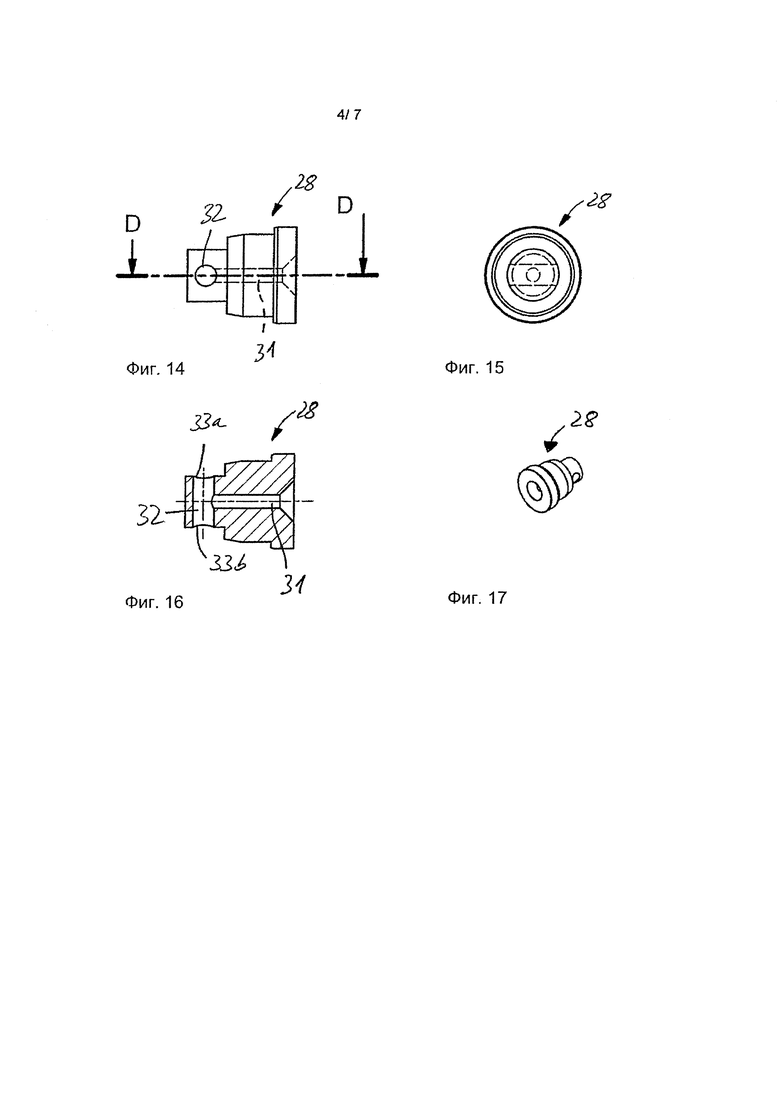

Фиг. 14 вертикальный вид сбоку детали жидкостного входа двухкомпонентного сопла на фиг. 1,

Фиг. 15 вид спереди детали жидкостного входа на фиг. 14,

Фиг. 16 сечение по плоскости D-D,

Фиг. 17 аксонометрическое изображение сверху детали жидкостного входа на фиг. 14,

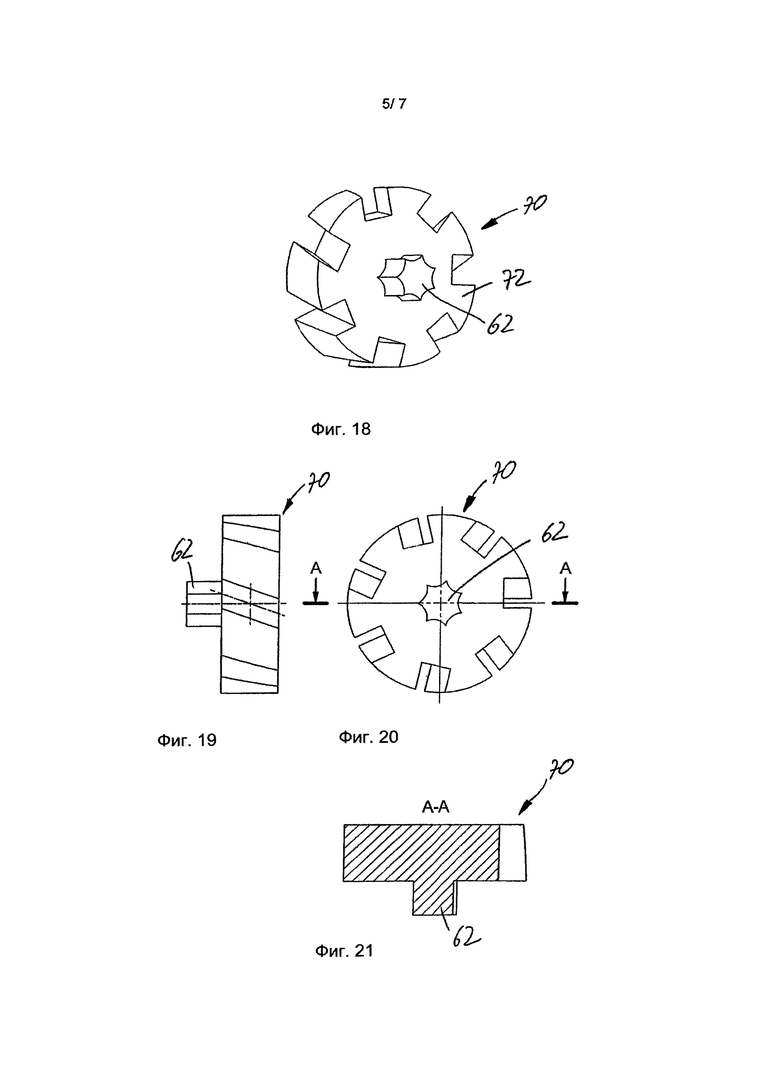

Фиг. 18 аксонометрическое изображение спереди завихрительной вставки двухкомпонентного сопла согласно изобретению во втором варианте осуществления,

Фиг. 19 вертикальный вид сбоку завихрительной вставки на фиг. 18,

Фиг. 20 вид спереди завихрительной вставки на фиг. 18,

Фиг. 21 сечение по плоскости А-А на фиг. 20,

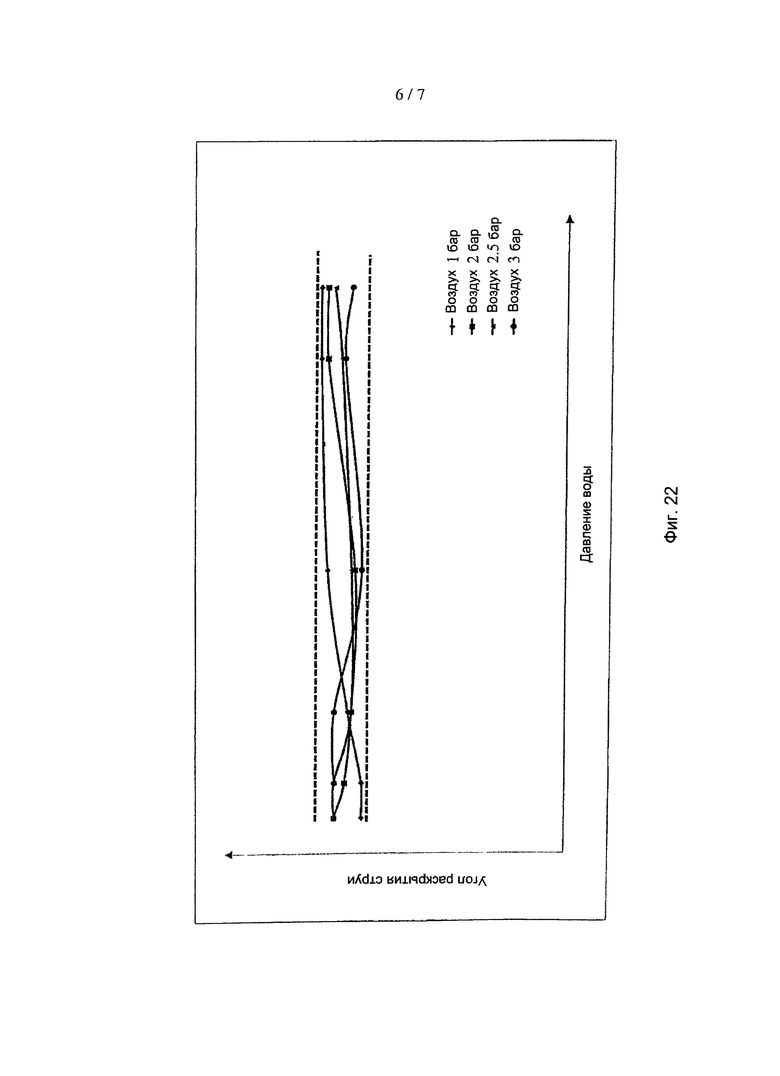

Фиг. 22 иллюстрация изменения угла раскрытия струи двухкомпонентного сопла согласно изобретению, показанного на фиг. 1, как функции гидравлического давления, и

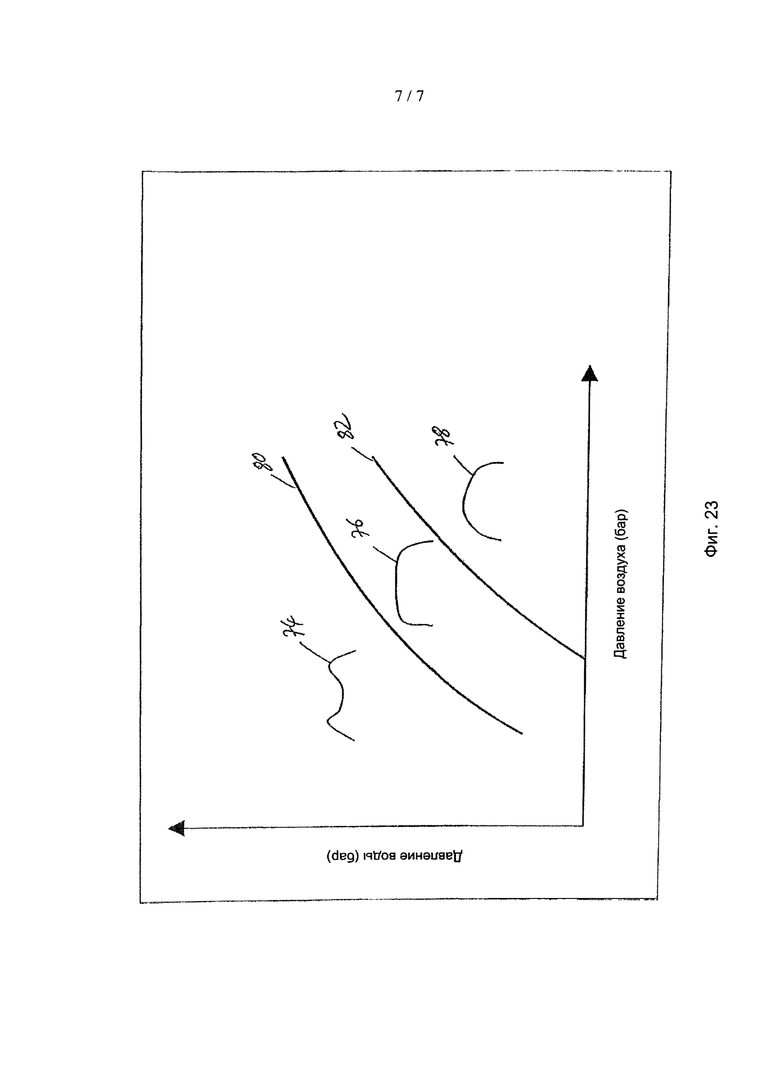

Фиг. 23 иллюстрация изменения распределения воды в пределах расширяющейся струи, произведенной двухкомпонентным соплом согласно изобретению на фиг. 1, как функции давления воды и давления воздуха.

Изображение на фиг. 1 показывает двухкомпонентное сопло 10 согласно изобретению, содержащее корпус 12 сопла, причем корпус 12 сопла содержит первую секцию 14 корпуса, имеющую по существу прямоугольную форму, и короткую трубу или насадок 16, прикрепленный к первой секции корпуса. Внутри насадка 16 предусмотрено выходное отверстие 18 (не видимо на фиг. 1) для выпуска расширяющейся струи. Расширяющаяся струя 20 имеет форму конуса, как показано пунктирными линиями на фиг. 1. Расширяющаяся струя имеет угол а раскрытия струи. Жидкостное соединение 24 для поставки жидкости, подлежащей распылению, прежде всего воды, и газовое соединение 22 высокого давления для поставки сжатого газа, прежде всего сжатого воздуха, предусмотрены на первой секции 14 корпуса. На правой стороне корпуса на фиг. 1 предусмотрена резьбовая заглушка 26.

Иллюстрация на фиг. 2 показывает двухкомпонентное сопло на фиг. 1 на вертикальном виде сбоку, причем резьбовая заглушка 26 не показана. Таким образом, деталь 28 жидкостного входа видима в пределах первой секции 14 корпуса, и будет обсуждена более подробно со ссылками на фиг. 3 и фиг. 14-17 ниже.

Сечение на фиг. 3 показывает вид сверху на разрез по плоскости А-А фиг. 2. Сжатый газ подается в смесительную камеру 30 через газовое соединение 22 высокого давления и поступает в смесительную камеру, предусмотренную в пределах первой секции 14 корпуса. Подлежащая распылению вода подается в поперечное отверстие первой секции 14 корпуса через жидкостное соединение 24 и затем поступает в смесительную камеру 30 через деталь 28 жидкостного входа. Оконечность поперечного отверстия, расположенная справа на фиг. 3, закрыта резьбовой заглушкой 26. Деталь жидкостного входа 28 содержит два выходных проема 33а, 33b для жидкости, сформированные посредством поперечного отверстия 32 в шипе, выступающем в смесительную камеру 30 из детали 28 жидкостного входа. Поперечное отверстие 32 показано на фиг. 14 и фиг. 16. Жидкость поступает в деталь 28 жидкостного входа через продольное отверстие 31 и затем наталкивается на поперечное отверстие 32 в перпендикулярной ориентации. Таким образом, жидкость отклоняется в пределах детали жидкостного входа на угол 90 градусов, выходит из детали жидкостного входа через два выходных проема 33а, 33b поперечного отверстия 32, и тем самым входит в смесительную камеру 30 в приблизительно тангенциальной ориентации. При этом только центр поперечного отверстия 32 является строго тангенциальным, оконечности поперечного отверстия выходят со смещением наружу относительно тангенциального направления выходных проемов 33а, 33b. Как показано на фиг. 3, газовый поток, поступающая через газовое соединение 22 высокого давления, и жидкость, поступающая через деталь 28 жидкостного входа, не сходятся немедленно. Жидкость вводится в смесительную камеру 30 через поперечное отверстие 32 в целом приблизительно тангенциально в двух противоположных направлениях. Результатом этого является надлежащее и равномерное перемешивание жидкости и газа в пределах смесительной камеры 30.

Из смесительной камеры 30 жидкостно-газовая смесь передается в промежуточную камеру 40, проходя при этом через перфорированную пластину 38. Промежуточная камера 40 простирается между перфорированной пластиной 38 и завихрительной вставкой 42. Дроссельная шайба 44 расположена в промежуточной камере. В варианте осуществления, как показано, перфорированная пластина содержит в общей сложности пять сквозных отверстий 46, видимых на иллюстрации перфорированной пластины 38 на фиг. 8. При этом сквозные отверстия 46 размещены с постоянными интервалами друг от друга на окружности, которая является концентрической относительно центральной продольной оси 36. Сквозные отверстия 46 расположены вблизи краевой зоны перфорированной пластины 38. Перфорированная пластина 38 не содержит дальнейших перфораций или каналов в дополнение к сквозным отверстиям 46. Таким образом, жидкость от смесительной камеры 30 может войти в промежуточную камеру 40 только через сквозные отверстия 46.

Дроссельная шайба 44 содержит только одно сквозное отверстие 48, расположенное концентрически относительно центральной продольной оси, причем шайба выполнена в форме кольца. Диаметр сквозного отверстия 48 в дроссельной шайбе 44 имеет такой размер, чтобы в планарной проекции вдоль центральной продольной оси 36, сквозные отверстия 46 в перфорированной пластине 38 были покрыты дроссельной шайбой 44.

Таким образом, жидкостно-газовая смесь, поступающая в промежуточную камеру 40 через сквозные отверстия 46 перфорированной пластины 38, отклоняется посредством дроссельной шайбы 44 и направляется через сквозное отверстие 48 дроссельной шайбы 44. Перфорированная пластина 38 и дроссельная шайба 44 совместно образуют дроссель для жидкостно-газовой смеси.

Ниже по потоку от дроссельной шайбы 44, диаметр промежуточной камеры 40 вновь увеличивается и жидкостно-газовая смесь направляется на завихрительную вставку 42. Посредством завихрительной вставки 42 жидкостно-газовая смесь приводится во вращение вокруг центральной продольной оси 36 и затем входит в выходную камеру 50, где выходное отверстие 18 расположено на нижнем по потоку конце указанной камеры. Выходное отверстие 18 содержит цилиндрическую секцию, начинающуюся от выходной камеры 50, и коническую расширяющуюся секцию, примыкающую к цилиндрической секции при рассмотрении в направлении потока. Выходное отверстие 18 предусмотрено в короткой трубе или насадке 16 и концентрически окружено водосборной областью или сливной полкой 52.

Перфорированная пластина 38 предусмотрена на конце насадка, который ввернут в первую секцию 14 корпуса, а дроссельная шайба 44 и завихрительная вставка 42 также расположены в насадке 16. Насадок 16, см. фиг. 7, снабжен несколькими уступами, каждый из которых соответствует диаметру перфорированной пластины 38, дроссельной шайбы 44 и завихрительной вставки 42 соответственно. В направлении выходного отверстия 18 внутренний диаметр насадка 16 уменьшается. При рассмотрении в направлении потока перфорированная пластина 38 расположена на первом окружном уступе 52. Дроссельная шайба 44 расположена на втором окружном уступе 54 и завихрительная вставка 42 расположена на третьем окружном уступе 56. Поскольку внутренний диаметр насадка 16 уменьшается от первого уступа 52 к третьему уступу 56, завихрительная вставка 42, дроссельная шайба 44 и перфорированная пластина 38 могут быть без затруднений последовательно вставлены в насадок 16 и занимать заданные положения в пределах насадка 16 на окружных уступах 56, 54, и 52 соответственно. Предусмотрено внутреннее пространство насадка 16, наделенное по существу цилиндрической формой, между окружными уступами 52, 54, 56. При этом могут быть предусмотрены дополнительные более узкие окружные уступы, каждый на уровне поверхности дроссельной шайбы 44 и завихрительной вставки 42, обращенные в сторону потока.

Иллюстрация на фиг. 4 показывает вид сверху двухкомпонентного сопла 10, и фиг. 5 показывает аксонометрическое изображение сверху двухкомпонентного сопла 10.

Фиг. 6 показывает двухкомпонентное сопло 10 в разобранном представлении. После введения завихрительной вставки 42, дроссельной шайбы 44 и перфорированной пластины 38 в короткую трубу 16, данная труба ввернута в первую секцию 14 корпуса. Фиг. 6 показывает, что жидкостно-газовая смесь, оставляя смесительную камеру 30, вначале проходит исключительно через сквозные отверстия 46 в перфорированной пластине 38, а затем отклоняется в центральное сквозное отверстие 48 дроссельной шайбы 44. Ниже по потоку от сквозного отверстия 48 жидкостно-газовая смесь получает возможность снова распространиться в радиальном направлении наружу, и затем поступает в выходную камеру 50 через завихрительные каналы 60 на внешней окружной поверхности завихрительной вставки 42 с тем, чтобы затем выйти через выходное отверстие 18 в виде расширяющегося конуса. Завихрительные каналы 60 размещены на внешней окружной поверхности завихрительной вставки 42, расположены с постоянными интервалами друг от друга и под углом к центральной продольной оси 36. Таким образом, посредством завихрительной вставки 42 жидкостно-газовой смеси придано вращение вокруг центральной продольной оси 36, и как следствие, смесь выходит через выходное отверстие 18, расположенное концентрически относительно центральной продольной оси 36, и образует расширяющуюся струю 20 ниже по потоку от выходного отверстия 18, см. фиг. 1.

Благодаря предусмотренному ниже по потоку от смесительной камеры 30 дросселю, который в показанном варианте осуществления составлен перфорированной пластиной 38 и дроссельной шайбой 44, расположенной на расстоянии от перфорированной пластины 38, двухкомпонентное сопло 10 приспособлено для обеспечения угла а раскрытия струи расширяющегося конуса 20, который по существу независим от давления подаваемого газа и подаваемой жидкости, см. фиг. 1. В любом случае, распылительное сопло 10 согласно изобретению позволяет обеспечить по существу постоянный угол α раскрытия струи в широких диапазонах давления жидкости и давления газа. При этом дроссель может быть образован только посредством перфорированной пластины 38, если дроссельная шайба 44 не используется.

Как правило, угол распыления является по существу постоянным в диапазоне давления воды от 4 бар до 8 бар и при давлении воздуха 1 бар. При давлении воздуха 2 бар угол раскрытия струи изменяется при изменении давления воды от 4 бар до 8 бар всего лишь на величину несколько менее 10 градусов. Однако при изменении давления воды имеется изменение распределения жидкостно-газовой смеси в пределах расширяющегося конуса 20. Действительно, при повышении давления воздуха больший объем жидкостно-газовой смеси сосредотачивается в центре расширяющегося конуса 20. В то время как при повышении давления воды меньший объем жидкостно-газовой смеси сосредотачивается в центре расширяющегося конуса 20 вокруг центральной продольной оси 36. Использование двухкомпонентного сопла 10 согласно изобретению позволяет достичь нацеленного управления распределением жидкости и распределением жидкостно-газовой смеси в пределах расширяющегося конуса 20, соответственно.

Иллюстрация на фиг. 10 показывает завихрительную вставку 42 в аксонометрическом изображении спереди. Показаны углубления, расположенные на внешней окружной поверхности завихрительной вставки 42 и простирающиеся под углом относительно центральной продольной оси 36. На обратной потоку стороне, см. фиг. 3, завихрительная вставка 42 оснащена шипом 62, расположенным концентрически относительно центральной продольной оси. Шип выступает над основанием завихрительной вставки 42, см. фиг. 3. Внешний периметр шипа 62 имеет некруглую форму. Вблизи подошвы шипа 62 на завихрительной вставке 42 шип окружен окружным углублением 64. Углубление выполнено путем высверливания нескольких глухих отверстий в завихрительной вставке 42 параллельно центральной продольной оси. В показанном варианте осуществления представлены в общей сложности семь глухих отверстий, высверленных в завихрительной вставке 42 параллельно центральной продольной оси 36. Таким образом, внешний периметр углубления 64 образован в общей сложности семью сегментами окружности. Центры глухих отверстий расположены на окружности, которая концентрически охватывает центральную продольную ось 36, см. фиг. 12. Распределением жидкостно-газовой смеси в расширяющемся конусе 20 можно управлять посредством длины шипа 62. Если шип 62 не используется и обратная потоку поверхность завихрительной вставки 42 является плоской, расширяющийся конус 20 будет иметь форму полого конуса. Использование шипа 62 приводит к формированию расширяющейся струи 20 в форме сплошного конуса.

Иллюстрации на фиг. 11, 12 и 13 показывают другие виды завихрительной вставки 42.

Иллюстрации на фиг. 18-21 показывают завихрительную вставку 70, измененную по сравнению с завихрительной вставкой 42 на фиг. 10-13, но предназначенную для использования в том же самом положении в двухкомпонентном сопле 10 на фиг. 1 согласно изобретению. Различия завихрительной вставки 42 на фиг. 12 и 13 будут обсуждены ниже.

В отличие от завихрительной вставки 42, завихрительная вставка 70 не содержит углубления 64, окружающего шип 62. Таким образом, шип 62 расположен на плоской поверхности 72 завихрительной вставки, причем поверхность 72 расположена на нижней по потоку стороне завихрительной вставки в установленном положении завихрительной вставки, см. фиг. 3. Шип 62, равно как и завихрительная вставка 42, имеет некруглую форму, причем периметр шипа образован путем взаимного примыкания друг к другу вогнутых частичных поверхностей круглого цилиндра. В целом, периметр шипа 62 образован семью взаимно примыкающими друг к другу частичными круглыми цилиндрическими поверхностями. Углубления, простирающиеся под углом относительно направления потока на периметре завихрительной вставки 70, идентичны углублениям на завихрительной вставке 42. Как и на завихрительной вставке 42, в общей сложности семь простирающихся под углом углублений предусмотрены на внешнем периметре.

Иллюстрация на фиг. 22 показывает в общей сложности четыре кривых, отображающих изменение угла раскрытия струи двухкомпонентного сопла согласно изобретению на фиг. 1 при переменном давлении воды. Различные кривые соответствуют различному давлению воздуха. Кривая, обозначенная ромбами, отображает изменение угла раскрытия струи при давлении воздуха 1 бар, кривая, обозначенная квадратами - изменение угла раскрытия струи при давлении воздуха 2 бара, кривая, обозначенная треугольниками - изменение угла раскрытия струи при давлении воздуха 2,5 бара, и кривая, обозначенная кругами - изменение угла раскрытия струи при давлении воздуха 3 бара.

Показано, что при изменении давления воды угол раскрытия струи изменяется в пределах сравнительно узкого диапазона, независимо от давления воздуха. Таким образом, двухкомпонентное сопло согласно изобретению не восприимчиво к изменениям давления воды в том, что касается угла раскрытия струи.

Иллюстрация на фиг. 23 показывает качественное изменение распределения воды в пределах расширяющейся струи двухкомпонентного сопла согласно изобретению на фиг. 1 при переменных давлении воздуха и давлении воды соответственно, в виде эскизного графика. Ссылочные обозначения 74, 76 и 78 означают различные водные распределения в пределах расширяющейся струи, при этом показано, что с повышением давления воздуха растет содержание жидкости в центре струи. Водные распределения 74, 76 и 78 в целом приблизительно осесимметричны относительно центральной оси расширяющейся струи.

Как изображено на фиг. 23, при повышении давления воды происходит переход водного распределения 78 сначала в водное распределение 76 и затем в водное распределение 74. При повышении давления воздуха происходит переход водного распределения 74 в водное распределение 76, и наконец, в водное распределение 78. Линии 80 и 82 обозначают приблизительные границы разделения между отдельными диапазонами различных водных распределений 74, 76 и 78, соответственно.

Соответственно, двухкомпонентное сопло согласно изобретению обеспечивает регулирование требуемого водного распределения посредством регулирования давления воды и/или давления воздуха по существу при постоянном угле раскрытия струи. Таким образом, длинномерные продукты в установке непрерывной разливки могут быть подвергнуты различным режимам охлаждения путем изменения давления воды и/или давления воздуха двухкомпонентного сопла согласно изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНКА РАСПЫЛИТЕЛЯ ДИСКОВОГО | 2017 |

|

RU2645982C1 |

| ФОРСУНКА РАСПЫЛИТЕЛЯ ДИСКОВОГО | 2018 |

|

RU2666405C1 |

| ФОРСУНКА РАСПЫЛИТЕЛЯ ДИСКОВОГО | 2017 |

|

RU2647028C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ С ВИХРЕВЫМ ПЫЛЕУЛОВИТЕЛЕМ | 2017 |

|

RU2673363C1 |

| ФОРСУНКА РАСПЫЛИТЕЛЯ ДИСКОВОГО | 2015 |

|

RU2611867C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ С КАССЕТНЫМ ФИЛЬТРОМ | 2017 |

|

RU2666408C1 |

| ПЫЛЕУЛОВИТЕЛЬ ВИХРЕВОЙ С СИСТЕМОЙ ПОЖАРОВЗРЫВОБЕЗОПАСНОСТИ | 2017 |

|

RU2663734C1 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ ГЕНЕРАТОР СИНТЕЗ-ГАЗА | 2005 |

|

RU2310600C2 |

| ГАЗОВОЗДУШНАЯ ГОРЕЛКА СО СВЕРХЗВУКОВОЙ СТРУЕЙ | 1992 |

|

RU2069815C1 |

| МОБИЛЬНАЯ УСТАНОВКА ПОЖАРОТУШЕНИЯ | 2013 |

|

RU2534071C1 |

Изобретение относится к двухкомпонентному соплу для распыления жидкостно-газовой смеси и способу распыления жидкостно-газовой смеси. Двухкомпонентное сопло для распыления жидкостно-газовой смеси содержит корпус сопла, имеющий по меньшей мере один жидкостный вход, ведущий в смесительную камеру, и по меньшей мере один газовый вход, ведущий в смесительную камеру. Сопло также содержит завихрительную вставку, выходную камеру между завихрительной вставкой и выходным отверстием на нижнем по потоку конце выходной камеры. На нижнем по потоку конце смесительной камеры предусмотрен дроссель. Между дросселем и завихрительной вставкой предусмотрена промежуточная камера. В способе распыления жидкостно-газовой смеси с использованием двухкомпонентного сопла жидкостно-газовую смесь образуют в смесительной камере, приводят во вращение вокруг центральной продольной оси посредством завихрительной вставки и выводят наружу через выходное отверстие. Затем направляют жидкостно-газовую смесь через дроссель на нижней по потоку оконечности смесительной камеры. После этого направляют жидкостно-газовую смесь через промежуточную камеру между дросселем и завихрительной вставкой. Техническим результатом группы изобретений является обеспечение возможности регулирования требуемого водного распределения посредством регулирования давления воды и/или воздуха при постоянном угле раскрытия струи. Таким образом, длинномерные продукты в установке непрерывной разливки могут быть подвергнуты различным режимам охлаждения путем изменения давления воды и/или воздуха двухкомпонентного сопла. 2 н. и 17 з.п. ф-лы, 23 ил.

1. Двухкомпонентное сопло (10) для распыления жидкостно-газовой смеси, содержащее корпус сопла, имеющий по меньшей мере один жидкостный вход, ведущий в смесительную камеру (30), и по меньшей мере один газовый вход, ведущий в смесительную камеру (30), завихрительную вставку (42), выходную камеру (50) между завихрительной вставкой (42) и выходным отверстием (18) на нижнем по потоку конце выходной камеры (50), отличающееся наличием дросселя на нижнем по потоку конце смесительной камеры (30) и промежуточной камеры (40) между дросселем и завихрительной вставкой (42).

2. Двухкомпонентное сопло по п. 1, отличающееся тем, что дроссель содержит перфорированную пластину (38).

3. Двухкомпонентное сопло по п. 2, отличающееся тем, что перфорированная пластина (38) исключительно содержит несколько сквозных отверстий (46), расположенных вблизи края пластины.

4. Двухкомпонентное сопло по одному из пп. 1-3, отличающееся тем, что дроссель содержит дроссельную шайбу (44), имеющую одно единственное центральное сквозное отверстие (48).

5. Двухкомпонентное сопло по одному из пп. 1-3, отличающееся тем, что дроссель содержит по меньшей мере одну перфорированную пластину (38), имеющую несколько сквозных отверстий (46), расположенных вблизи края пластины, и по меньшей мере одну дроссельную шайбу (44), имеющую одно единственное центральное сквозное отверстие (48).

6. Двухкомпонентное сопло по п. 5, отличающееся тем, что при рассмотрении в направлении потока перфорированная пластина (38) расположена выше по потоку от дроссельной шайбы (44).

7. Двухкомпонентное сопло по п. 6, отличающееся тем, что при рассмотрении в направлении потока дроссельная шайба (44) расположена на расстоянии от перфорированной пластины (38).

8. Двухкомпонентное сопло по одному из пп. 1-3, отличающееся тем, что завихрительная вставка (42) содержит несколько отверстий, расположенных в краевой зоне, или углублений, расположенных на внешней окружной поверхности, причем отверстия или углубления простираются наклонно или спирально относительно центральной продольной оси (36) выходной камеры (50).

9. Двухкомпонентное сопло по п. 8, отличающееся тем, что завихрительная вставка (42) содержит шип (62), выступающий в направлении потока и расположенный в центральной зоне на нижней по потоку стороне вставки.

10. Двухкомпонентное сопло по п. 9, отличающееся тем, что внешний периметр шипа (62) имеет некруглую форму.

11. Двухкомпонентное сопло по п. 9 или 10, отличающееся тем, что шип (62) окружен углублением (64) по меньшей мере вблизи его конца, отходящего от завихрительной вставки (42).

12. Двухкомпонентное сопло по п. 8, отличающееся тем, что дроссель содержит по меньшей мере одну дроссельную шайбу (44), имеющую одно единственное центральное сквозное отверстие (48).

13. Двухкомпонентное сопло по п. 8, отличающееся тем, что дроссель содержит по меньшей мере одну перфорированную пластину (38), имеющую несколько сквозных отверстий (46), расположенных вблизи края пластины, и по меньшей мере одну дроссельную шайбу (44), имеющую одно единственное центральное сквозное отверстие (48).

14. Двухкомпонентное сопло по п. 13, отличающееся тем, что при рассмотрении в направлении потока перфорированная пластина (38) расположена выше по потоку от дроссельной шайбы (44).

15. Двухкомпонентное сопло по п. 14, отличающееся тем, что при рассмотрении в направлении потока дроссельная шайба (44) расположена на расстоянии от перфорированной пластины (38).

16. Двухкомпонентное сопло по одному из пп. 1-3, отличающееся тем, что смесительная камера имеет центральную продольную ось (36), и тем, что по меньшей мере один жидкостный вход ведет в смесительную камеру (30) в целом приблизительно тангенциально к воображаемой окружности вокруг центральной продольной оси (36).

17. Двухкомпонентное сопло по п. 16, отличающееся тем, что предусмотрены по меньшей мере два жидкостных входа, каждый из которых ведет в смесительную камеру (30) в целом тангенциально к воображаемой окружности вокруг центральной продольной оси (36), но в противоположных направлениях относительно друг друга.

18. Способ распыления жидкостно-газовой смеси с использованием двухкомпонентного сопла, причем жидкостно-газовую смесь образуют в смесительной камере (30), имеющей по меньшей мере один жидкостный вход и по меньшей мере один газовый вход, и причем жидкостно-газовую смесь приводят во вращение вокруг центральной продольной оси (36) посредством завихрительной вставки (42) и выводят наружу через выходное отверстие (18), отличающийся направлением жидкостно-газовой смеси через дроссель на нижней по потоку оконечности смесительной камеры (30) и направлением жидкостно-газовой смеси через промежуточную камеру (40) между дросселем и завихрительной вставкой (42).

19. Способ по п. 18, отличающийся изменением распределения жидкостно-газовой смеси в расширяющейся струе посредством изменения давления поставляемого газа и/или давления поставляемой жидкости по существу при постоянном конусном угле (α) расширяющейся струи (20).

| Устройство В.Г.Вохмянина для управления секционированной нагрузкой по двухпроводной линии питания | 1990 |

|

SU1757023A1 |

| УСТАНОВКА ДЛЯ ОБКАТКИ И ИСПЬ[ТАНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 0 |

|

SU180387A1 |

| МУКОМОЛЬНЫЙ ВАЛЕЦ | 2003 |

|

RU2249482C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Коляска-ванна | 1925 |

|

SU2096A1 |

| US 5176325 A, 05.01.1993 | |||

| EP 1243343 B1 | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| US 6705538 B2, 16.03.2004 | |||

| DE 19655254 B4, 22.056.2014 | |||

| ДВОЙНАЯ РАСПЫЛИТЕЛЬНАЯ НАСАДКА | 2006 |

|

RU2441710C2 |

Авторы

Даты

2017-08-24—Публикация

2014-02-27—Подача