Изобретение относится к области технологии производства полупроводниковых приборов, в частности к технологии получения нитрида кремния.

Известен способ получения нитрида кремния [Патент №5332697, МКИ H01L 21/02], близкого к стехиометрическому составу, путем взаимодействия пористого кремния с газами, содержащими азот (например, с аммиаком), при соответствующей температуре и давлении. В процессе диффузии газа в пористую структуру происходит его взаимодействие с кремнием с образованием слоя соединений толщиной 1 мкм. В таких структурах формируются неоднородные слои, которые ухудшают характеристики приборов.

Известен способ получения пленки нитрида кремния [Патент №5330936 США, МКИ H01L 21/00]. Сначала на кремниевой подложке на той ее части, где имеется полевой оксид, селективно формируется первый слой поликремния Si* в качестве нижнего электрода конденсатора, а на него с помощью ПФХО-метода селективно наносится пленка Si3N4. Источником в процессе ПФХО служит аммиак в смеси с силаном или дихлорсиланом. После этого, так же селективно, на образовавшуюся пленку Si3N4 наносят второй слой поликремния Si*, который служит верхним электродом конденсатора. В силан или дихлорсилан вводят хлористый водород в объемном отношении 0,1-0,7 при давлении порядка 105 Па.

Недостатками способа являются:

- низкие значения пробивного напряжения;

- высокая плотность дефектов;

- низкая технологичность.

Задача, решаемая изобретением: повышение пробивного напряжения, обеспечение технологичности, улучшение параметров, повышение качества и увеличение процента выхода годных.

Задача решается формированием нитрида кремния каталитическим парофазным химическим осаждением смеси гидразина (N2H4) и силана (SiH4) при температуре подложки 230-370°С, давлении SiH4 15-17,5 Па, скорости потока силана 8-10 л/мин, скорости роста нитрида кремния 100 нм/мин при отношении парциальных давлений газообразных источников Р(N2H4+N2)/P(SiH4)=4-6.

Технология способа состоит в следующем: газообразные источники проходят через катализатор к подложке. Расстояние между подложкой и нагреваемым катализатором составляет 3-4 см. Катализатором служит провод из сплава окиси тория и вольфрама (2% Th-W). В качестве газообразных источников служат смесь гидразина (N2H4) и силана (SiH4); при комнатной температуре SiH4 находится в жидком состоянии. Через эту жидкость пропускают газообразный азот, который захватывает пары N2H4, и вводят в камеру вместе с SiH4.

Условия осаждения Si3N4:

- температура катализатора - 1180-1390°С;

- температура подложки - 230-370°С;

- давление SiH4 - 15-17,5 Па;

- отношение парциальных давлений газообразных источников P(N2H4+N2)/P(SiH4)=4-6;

- скорость потока силана (SiH4) - 8-10 л/мин;

- скорость роста Si3N4 - 100 нм/мин.

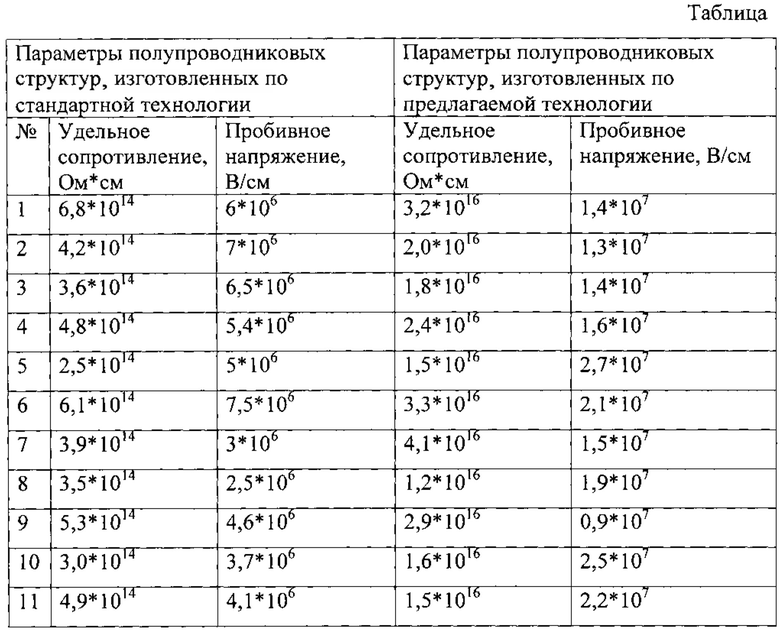

По предлагаемому способу были изготовлены и исследованы структуры. Результаты обработки представлены в таблице.

Экспериментальные исследования показали, что выход годных полупроводниковых структур на партии пластин, сформированных в оптимальном режиме, увеличился на 14,5%.

Стабильность параметров во всем экспериментальном интервале температур была нормальной и соответствовала требованиям.

Предложенный способ получения нитрида кремния каталитическим парофазным химическим осаждением смеси гидрозина (N2H4) и силана (SiH4) при температуре подложки 230-370°С, давлении SiH4 15-17,5 Па, скорости роста нитрида кремния 100 нм/мин и отношении парциальных давлений газообразных источников Р(N2H4+N2)/P(SiH4)=4-6 позволяет повысить процент выхода годных структур и улучшить их надежность.

Технический результат: повышение пробивного напряжения, обеспечение технологичности, улучшение параметров структур, повышение качества и увеличение процента выхода годных.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления нитрида кремния | 2021 |

|

RU2769276C1 |

| Способ изготовления радиационно-стойкого полупроводникового прибора | 2021 |

|

RU2785122C1 |

| Способ изготовления полупроводникового прибора | 2020 |

|

RU2734094C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ | 2017 |

|

RU2660212C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ | 2014 |

|

RU2586009C1 |

| Способ изготовления полупроводникового прибора | 2022 |

|

RU2785083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2011 |

|

RU2506660C2 |

| Способ изготовления полупроводникового прибора | 2020 |

|

RU2756003C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2017 |

|

RU2661546C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2018 |

|

RU2688881C1 |

Изобретение относится к области технологии производства полупроводниковых приборов, в частности к технологии получения нитрида кремния. В способе получения нитрида кремния нитрид кремния формируют каталитическим парофазным химическим осаждением смеси гидразина (N2H4) и силана (SiH4) при температуре подложки 230-370°С, давлении SiH4 15-17,5 Па, скорости роста нитрида кремния 100 нм/мин и отношении парциальных давлений газообразных источников Р(N2H4+N2)/P(SiH4)=4-6. Техническим результатом является повышение пробивного напряжения, обеспечение технологичности, улучшение параметров структур, повышение качества и увеличение процента выхода годных. 1 табл.

Способ получения нитрида кремния, включающий процессы взаимодействия газов, содержащих азот, с силаном, отличающийся тем, что нитрид кремния формируют каталитическим парофазным химическим осаждением смеси гидразина (N2H4) и силана (SiH4) при температуре подложки 230-370°C, давлении SiH415-17,5 Па, скорости роста нитрида кремния100 нм/мин и отношении парциальных давлений газообразных источников P(N2H4+N2)/P(SiH4)=4-6.

| US 4181751 A, 01.01.1980 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| JPS 6052578 A, 25.03.1985 | |||

| JPS 60190566 A, 28.09.1985 | |||

| CN 102978584 A, 20.03.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК НИТРИДА КРЕМНИЯ (SiN) | 2005 |

|

RU2325001C2 |

Авторы

Даты

2017-08-30—Публикация

2016-05-30—Подача