Изобретение относится к области энергетики, а именно установке по перегонке углеводородного сырья (крекинг нефти), в которой реализуют процесс постепенного непрерывного испарения сырья с получением в виде дистиллятов бензиновых, керосиновых и дизельных топливных фракций, и может быть использована в нефтеперерабатывающей промышленности, а также в химической, пищевой и в других отраслях, связанных с процессом постепенного испарения перерабатываемого сырья.

Устройство для перегонки нефти на фракции (крекинг или разделение нефти) в России было разработано и запатентовано в конце 19 века знаменитым изобретателем Шуховым В.Г. в соавторстве с Инчик Ф.А. (Привилегия Российской Империи №13200 от 31.12.1888 г., «Аппарат для непрерывной дробной перегонки нефти»). В процессе развития этого вопроса в настоящее время выделяют, в основном, термический, каталитический и вихревой крекинги нефти. Вихревому крекингу нефти многие разработчики отдают предпочтение, поскольку, как показала практика, этот метод проходит с наименьшими энергетическими затратами, при этом он позволяет вести более глубокую переработку разного вида углеводородного сырья.

Из уровня техники известна установка по перегонке нефти, включающая емкость для сырья, теплообменники, испаритель воды, охладители, сборник воды, печь, смеситель, испаритель сырья, газовый выход которого перекрыт металлической сеткой, конденсаторы, последовательно связанные между собой и с испарителем через охладители, вакуумный насос, сообщенный с последним конденсатором и камерой сгорания печи, а также сборники фракций, сообщенные с соответствующими конденсаторами и испарителем сырья (патент РФ №2043779, 1995 г.).

Недостатком указанной установки является большая металлоемкость, что усложняет конструкцию установки в целом, ее эксплуатацию и отражается на устойчивости технологических режимов ее конструктивных узлов и тепловых потоков между ступенями конденсации паров.

Также известна установка по перегонке углеводородного сырья, содержащая емкость для сырья, емкости для сбора выделенных фракций, ректификационную и реакционную камеры, соединенные с емкостью для сырья посредством двухпозиционного клапана и нефтяных насосов, причем ректификационная камера выполнена в виде вихревого гидрокавитационного устройства, имеющего вход и выход, завихритель, вихревую трубу и развихритель, а реакционная камера соединена с емкостями для сбора выделенных фракций и выполнена в виде вихревой трубы с тангенциальным входным соплом, улиткой и дросселем (патент РФ №2305699, 2007 г.).

Указанная установка имеет низкую производительность, узкие места в управлении, обусловленные не только наличием сложной механической системы (ректификационная и реакционная камеры), но и сложностью конструктивного решения каждой камеры и их расположением в технологической линии установки.

Однако наличие змеевика в печи для нагрева сырья, большого количества форсуночных устройств для распыления фракций в охладителях, сложность конструктивного решения испарителя усложняют установку и ее обслуживание, влияют на повышение вероятности отказов установки, повышение тепловых потерь и на выход полученных топливных фракций и тем самым на ее производительность.

Задачей данного изобретения является создание более упрощенной установки, менее металлоемкой, имеющей несложное обслуживание, при этом обеспечивающей глубокую переработку углеводородного сырья без нагрева его до температуры не более 350°C.

Техническим результатом изобретения является снижение энергетических затрат, повышение удельного выхода пара с единицы площади испарения и производительности установки в целом, повышение надежности технологического процесса и обеспечение перегонки различных видов сырья.

Технические результаты достигаются тем, что в известной установке для перегонки углеводородного сырья, включающей емкость исходного сырья, циркуляционный насос для подачи сырья, теплообменник, блок нагрева сырья, устройство для разделения сырья на низкокипящие и высококипящие фракции, конденсатор, емкости для полученных фракций, вентили и магистрали для перерабатываемого сырья, предлагаемая установка включает дополнительные емкости для исходного сырья, в количестве не меньше двух, и дополнительные насосы, один из которых смонтирован с конденсатором, а другой - служит для вакуумирования и смонтирован между испарителем и емкостями для полученных фракций, при этом в качестве теплообменника-нагревателя используют теплообменник-экономайзер, а в качестве устройства для разделения сырья на низкокипящие и высококипящие фракции используют вихревой парогенератор, корпус которого включает входную и выходную цилиндрические камеры, причем входная камера выполнена с тангенциальным подводом сырья, имеет паровую полость и соединена с выходной камерой посредством кольцевого зазора, образованного расширяющимся диффузором и дросселем, выполненным в виде усеченного конуса и установленным внутри диффузора. Кроме того, в предлагаемой установке теплообменник-экономайзер представляет собой двухтрубный теплообменник, выполненный по типу «труба в трубе».

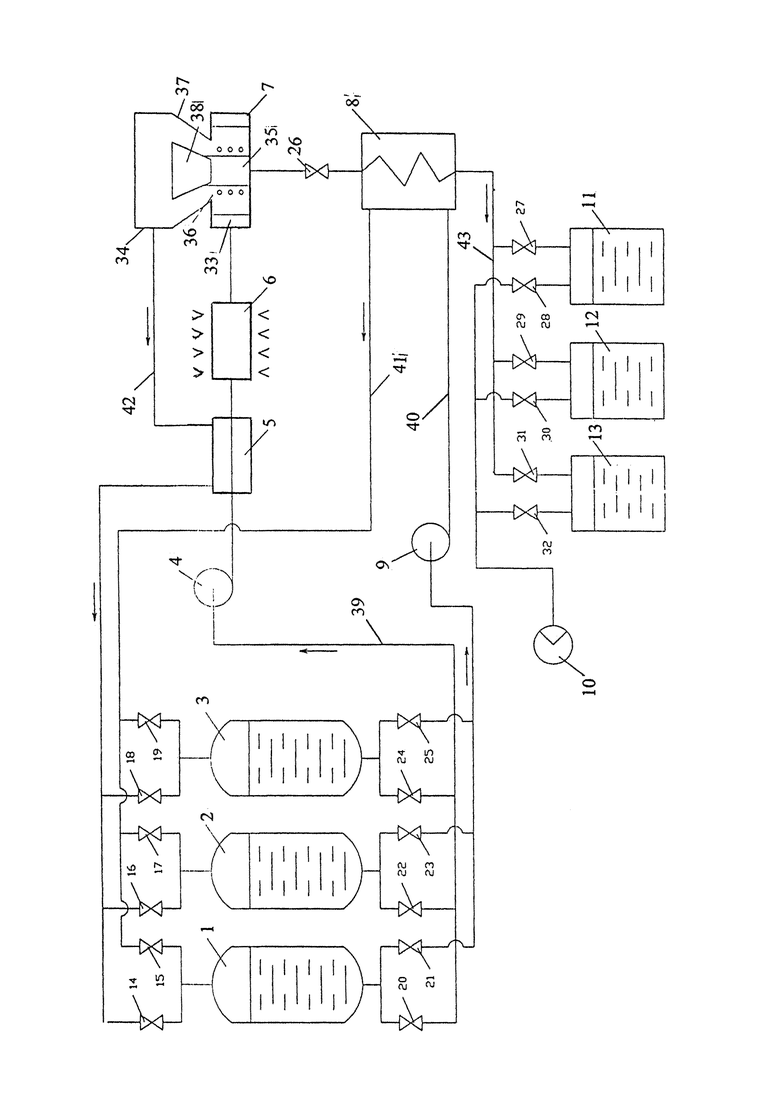

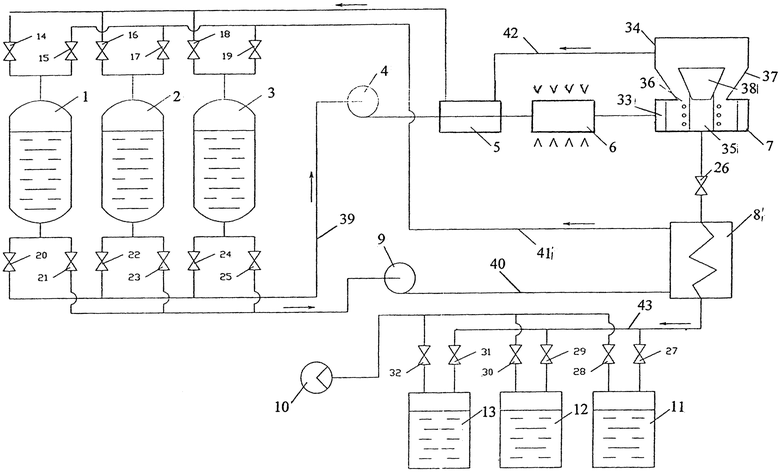

Общий вид установки схематично представлен на прилагаемом рисунке.

Установка содержит емкости с сырой нефтью 1, 2, 3, циркуляционный насос 4 для подачи сырья, теплообменник-экономайзер 5, блок 6 нагрева сырья, вихревой парогенератор 7, конденсатор 8, насос 9 для конденсатора, вакуумный насос 10, емкости 11, 12, 13 для бензиновой, керосиновой и дизельной фракций (соответственно), вентили 14-32, входную и выходную цилиндрические камеры 33, 34 (соответственно), паровую полость 35 и кольцевой зазор 36, диффузор 37, дроссель 38, магистрали 39-43 для транспортировки перерабатываемого сырья.

Предлагаемая установка для перегонки углеводородного сырья работает следующим образом.

Исходное положение установки: емкости 1, 2, 3 заполнены сырой нефтью, а вентили 14-32 закрыты.

Открывают вентили 14 и 20, относящиеся к емкости 1, включают циркуляционный насос 4. Под действием напора, создаваемого насосом 4, сырье по магистрали 39 из емкости 1 поступает во внутреннюю трубу двухтрубного теплообменника-экономайзера 5 и далее в блок нагрева 6. Затем сырье попадает во входную цилиндрическую камеру 33 через ее тангенциальный подвод (поз. не указана), где через кольцевой зазор 36, образованный расширяющимся диффузором 37 и дросселем 38, выполненным в виде усеченного конуса, поступает в выходную цилиндрическую камеру 34 и по магистрали 42 - в наружную трубу теплообменника-экономайзера 5, а через открытый вентиль 14 - в емкость 1. В двухтрубном теплообменнике-экономайзере 5, выполненном по типу «труба в трубе», происходит параллельно-встречное движение потоков сырья. Одновременно или с небольшим перерывом во времени открывают последовательно вентили 17 и 23, относящиеся к емкости 2, и включают насос 9 подачи охлаждения. Под действием напора, создаваемого насосом 9, сырье из емкости 2 по магистрали 40 поступает в конденсатор 8, из него по магистрали 41 через открытый вентиль 17 - в емкость 2. В заданное время включают блок 6 нагрева сырья, в результате чего происходит постепенный нагрев потока сырья, циркулирующего через емкость 1. Нагретое сырье до температуры ниже температуры насыщения при заданном давлении поступает по тангенциальному подводу во входную цилиндрическую камеру 33 вихревого парогенератора 7, в котором поток сырья получает закрутку. Закручиваясь с большого радиуса на меньший, скорость сырья возрастает за счет сохранения момента количества движения, а статическое давление, в соответствии с законом Бернулли, будет уменьшаться и на определенном радиусе закрутки станет меньше давления насыщения для заданной температуры. В результате этого процесса произойдет образование пузырьков, которые, насыщая сырье, аккумулируют в ней энергию, и тем самым образуя пар.

При последующем закручивании потока сырья, скорость будет еще больше возрастать, а давление в потоке сырья вновь становится ниже давления насыщения, что в свою очередь приведет к интенсивному выделению энергии в виде тепла и образованию новой порции паров.

Образовавшийся пар отбирает тепло от самой жидкости, понижая ее температуру до равновесного состояния с температурой пара, который после всплытия в закрученной жидкости собирается в паровой полости 35 вихревого парогенератора 7. Таким образом, часть сырья в виде пара из паровой полости 35 после открытия вентиля 26 поступит в конденсатор 8, в котором конденсируется до жидкого состояния, передавая при этом тепло потоку сырья транспортирующемуся из емкости 2 и, после открытия вентиля 27, по магистрали 43 поступает в емкость 11 в виде готовой бензиновой фракции. Другая часть сырья в виде жидкой фазы из входной цилиндрической камеры 33 через кольцевой зазор 35 поступает в выходную цилиндрическую камеру 34, а из нее по магистрали 42 - в наружную трубу теплообменника-экономайзера 5. В последнем происходит передача тепла движущемуся ему навстречу (по внутренней трубе) потоку сырья и далее, через открытый вентиль 14, возвращается в емкость 1. В определенное время открывают вентиль 27 и выработанные уже при более низкой температуре легкие бензиновые фракции начнут поступать в емкость 11. Перегонку нефти ведут с постепенным нарастанием температуры сырья, поступающего на вход в вихревой парогенератор 7. Поэтому вначале идет выработка легких бензиновых фракций.

После окончания выработки бензиновой фракции, производят выработку керосиновой фракции. Для этого последовательно открывают вентиль 29, закрывают вентиль 27, и конденсат в виде керосиновой фракции из конденсатора 8 начинает поступать в емкость 12. После окончания выработки керосиновой фракции производят выработку дизельной фракции, при этом последовательно открывают вентиль 31, закрывают вентиль 29, и конденсат в виде дизельной фракции из конденсатора 9 поступает в емкость 13.

Закончив выработку бензиновой, керосиновой и дизельной фракций из емкости 1, продолжают перегонку сырья из емкости 2. Для этого открывают вентили 16, 22 емкости 2, открывают вентили 19, 25 емкости 3 и вентиль 27 емкости 11, закрывают вентиль 31 емкости 13. Процесс перегонки сырья из емкости 2 ведут аналогично процессу перегонки из емкости 1. Во время перегонки сырья из емкости 2 проводят слив сырья из емкости 1 и заправку ее свежей порцией исходного сырья через вентили слива и наполнения (на чертеже не показаны).

После окончания перегонки сырья из емкости 2, продолжают перегонку сырья из емкости 3. Для этого последовательно открывают вентили 18, 24 емкости 3, открывают вентили 15, 21 емкости 1, закрывают вентили 16, 22 емкости 2, закрывают вентили 19, 25 емкости 3, закрывают вентиль 31 емкости 13. Процесс перегонки сырья из емкости 3 ведут аналогично процессу перегонки из емкости 1 или 2. Во время перегонки сырья из емкости 3 проводят слив остатков сырья из емкости 2 и заправку ее свежей порцией исходного сырья через вентиль слива и наполнения (на чертеже не показаны).

При необходимости проведения более глубокой перегонки сырья включают вакуумный насос 10 и открывают один из вентилей 28, 30 или 32 в зависимости от того, какая в данный момент вырабатывается фракция: бензиновая, керосиновая или дизельная.

Ввод в установку перегонки углеводородного сырья теплообменника-экономайзера 5 позволяет снизить тепловые затраты на нагрев сырья. Кроме того, использование тепла от конденсации пара в конденсаторе 9 позволяет осуществлять предварительный подогрев сырья, находящегося в емкостях 1, 2, 3. Использование в предлагаемой установке конструктивного решения вихревого парогенератора 7 позволяет увеличить скорость всплытия паровых пузырей в несколько раз по сравнению со всплытием их в статических условиях и повысить удельный выход пара с единицы площади испарения, а значит, использовать парогенерирующее устройство меньших габаритов, снизить энергетические затраты и повысить производительность установки в целом.

Использование в предлагаемой установке вакуумной системы позволяет проводить более глубокую перегонку углеводородного сырья без нагрева его до температуры выше 350°С. Установка проста в обслуживании, надежна в эксплуатации и может быть использована в других отраслях промышленности, где необходимо осуществлять технологические процессы, связанные с постепенным испарением растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСЕЙ ИЗОТОПОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647730C1 |

| УСТРОЙСТВО ПАРОВОДЯНОГО СТРУЙНОГО ТЕПЛОНАГРЕВАТЕЛЯ | 2016 |

|

RU2629104C2 |

| ПАРОГЕНЕРАТОРНАЯ УСТАНОВКА | 2014 |

|

RU2568032C1 |

| УСТАНОВКА ПО ПЕРЕГОНКЕ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2006 |

|

RU2315080C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2152979C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2155208C1 |

| Способ обработки мазута и тяжелых нефтепродуктов путем воздействия сильноточным высоковольтным разрядом высокой частоты и устройство для его осуществления | 2023 |

|

RU2829039C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1999 |

|

RU2152974C1 |

| РЕКТИФИКАЦИОННАЯ УСТАНОВКА С ПРОИЗВОЛЬНОЙ ОРИЕНТАЦИЕЙ | 2010 |

|

RU2424033C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ МАЛОСЕРНИСТЫХ, И/ИЛИ СЕРНИСТЫХ, И/ИЛИ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1999 |

|

RU2154087C1 |

Изобретение относится к области энергетики, а именно установке по перегонке углеводородного сырья, в которой реализуют процесс постепенного непрерывного испарения сырья с получением в виде дистиллятов бензиновых, керосиновых и дизельных топливных фракций, и может быть использована в нефтеперерабатывающей, химической, пищевой и в других отраслях промышленности. Установка по переработке углеводородного сырья содержит емкость для исходного сырья 1, циркуляционный насос 4 для подачи сырья, теплообменник-нагреватель, блок 6 нагрева сырья, устройство для разделения сырья на низкокипящие и высококипящие фракции, конденсатор 8, емкости для полученных фракций, вентили 14-32 и магистрали 39-43 для транспортировки перерабатываемого сырья, дополнительные емкости 2, 3 для исходного сырья, в количестве не меньше двух, и дополнительные насосы 9, 10, первый из которых служит для конденсатора 8, а второй - для вакуумирования и смонтирован между испарителем и емкостями 11, 12, 13 полученных фракций (соответственно бензиновой, керосиновой и дизельной). В качестве теплообменника-нагревателя используют теплообменник-экономайзер 5. В качестве устройства для разделения сырья на низкокипящие и высококипящие фракции используют вихревой парогенератор 7, корпус которого включает входную и выходную цилиндрические камеры 33 и 34 (соответственно). Входная камера выполнена с тангенциальным подводом сырья и имеет паровую полость 35 и она соединена с выходной камерой 34 посредством кольцевого зазора 36, образованного расширяющимся диффузором 37 и дросселем 38, выполненным в виде усеченного конуса и установленным внутри диффузора 37. Теплообменник-экономайзер представляет собой двухтрубный теплообменник, выполненный по типу «труба в трубе». Технический результат: повышение удельного выхода пара с единицы площади испарения и производительности установки, повышение надежности технологического процесса. 1 з.п. ф-лы, 1 ил.

1. Установка для перегонки углеводородного сырья, включающая емкость для исходного сырья, циркуляционный насос для подачи сырья, теплообменник-нагреватель, блок нагрева сырья, устройство для разделения сырья на низкокипящие и высококипящие фракции, конденсатор, емкости для полученных фракций, вентили и магистрали для транспортировки перерабатываемого сырья, отличающаяся тем, что установка включает дополнительные емкости для исходного сырья, в количестве не меньше двух, и дополнительные насосы, один из которых служит для конденсатора, а другой - для вакуумирования и смонтирован между испарителем и емкостями полученных фракций, при этом в качестве теплообменника-нагревателя используют теплообменник-экономайзер, а в качестве устройства для разделения сырья на низкокипящие и высококипящие фракции используют вихревой парогенератор, корпус которого включает входную и выходную цилиндрические камеры, причем входная камера выполнена с тангенциальным подводом сырья, имеет паровую полость и соединена с выходной камерой посредством кольцевого зазора, образованного расширяющимся диффузором и дросселем, выполненным в виде усеченного конуса и установленным внутри диффузора.

2. Установка по п. 1, отличающаяся тем, что теплообменник-экономайзер представляет собой двухтрубный теплообменник, выполненный по типу «труба в трубе».

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТИ И НЕФТЕПРОДУКТОВ | 1994 |

|

RU2043779C1 |

| Способ изготовления щипковых и смычковых музыкальных инструментов | 1947 |

|

SU85898A1 |

| Способ переработки нефти | 1988 |

|

SU1574627A1 |

| US 4292140 A1, 29.09.1981 | |||

| US 7695594 B2, 13.04.2010. | |||

Авторы

Даты

2017-08-31—Публикация

2015-12-31—Подача